Способ изготовления щетки-пластины и соответствующая щетка-пластина - RU2344736C2

Код документа: RU2344736C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления щетки-пластины пучкового типа, предназначенной для использования на подметальной машине, причем щетку-пластину формируют из отдельных пучков щетины, изготавливаемых из мононитей для щеток, которые прикрепляют к ступице. Кроме того, изобретение также относится к щетке-пластине, изготавливаемой предложенным способом.

Щетки-пластины согласно названию используют, например, на машинах для подметания улиц. На этих машинах пластины устанавливаются одна за другой на сердечнике щетки, таким образом, образуя объединенную щетку, которая вращается вокруг ее продольной оси.

Известно, по меньшей мере, два различных типа щеток-пластин. Щеточную часть щетки-пластины формируют из пластиковых мононитей или из стальной проволоки. Ступица в виде кольца щетки-пластины, к которой прикрепляют щеточную часть, может быть изготовлена либо из металла, либо из пластика. На внутренней окружности ступицы в виде кольца предусматривают один или более выступов. Выступ обычно направлен к центру кольца, и одна из его функций заключается в предотвращении свободного вращения щетки-пластины относительно сердечника щетки. Количество выступов, конечно, можно варьировать. Может быть предусмотрен один, два или даже несколько выступов, в зависимости, например, от конструкции сердечника щетки, предложенной изготовителем машины для подметания улиц.

В данной отрасли щетки-пластины представлены различными зигзагообразными моделями щеток-пластин. В них кольцо ступицы изгибают в небольшом количестве точек для придания им волнообразной формы в поперечном направлении. В результате наружную окружность сплошного «поля» щетины вводят в непрерывный контакт с подметаемым покрытием по всей длине сердечника щетки, таким образом создавая непрерывный контакт щетины с поверхностью, которую подметают. Однако в этих волнообразных моделях необходимо использовать несколько выступов для предотвращения проворота. Одна из функций выступов заключается в совмещении самых наружных точек изогнутых волнообразных центральных частей с последующими соответствующими точками смежных пластин.

Один способ изготовления щетки-пластины, характеризующий положение дел в данной области, описан в Финском патенте № 87977. Согласно этому способу кольцо ступицы и выступы для предотвращения проворота изготавливают из тех же пластиковых материалов, что и щетинную часть. Этот же способ изготовления может быть также применен при изготовлении щеток-пластин согласно Финскому патенту № 102350. Этот способ является некоторым приспособлением ранее уже созданной металлической ступицы зигзагообразной формы. В щетке-пластине с металлической ступицей кольцо ступицы изгибают в поперечном направлении вдоль скругленной линии, тогда как в щетке-пластине согласно Финскому патенту № 102350 кольцо ступицы изгибают в поперечном направлении по линии угла.

Однако недостатком упомянутой выше щетки-пластины, снабженной пластиковым кольцом ступицы, изогнутым в поперечном направлении, является малая жесткость кольца. Это проявляется, например, при попытке выпрямления изогнутого кольца ступицы щетки-пластины, когда ее подвергают большим нагрузкам в процессе подметания. Внутренний диаметр кольца ступицы вследствие этого увеличивается, что приводит к возможности проворота щетки-пластины на сердечнике щетки. Посадка щеток-пластин, установленных одна за другой на сердечнике щетки, ослабевает, из-за чего щетку необходимо перебирать.

Упомянутые выше щетки-пластины согласно известному решению обладают общей особенностью, заключающейся в том, что при вращении щетки щетинки наружной поверхности щетки-пластины образуют непрерывный контакт по внешней окружности пластины с дорожным покрытием при его подметании. Однако установлено, что равномерный и по существу непрерывный контакт с подметаемой поверхностью покрытия не обеспечивает наилучшие возможные результаты подметания. Установлено, однако, что при использовании щеток-пластин пучкового типа или щеточных полос, прямых или спиралеобразных и установленных параллельно продольной оси сердечника щетки по всей длине сердечника щетки, грязь отделяется лучше при ударе ими по подметаемому покрытию.

Очень много изготовителей машин для подметания улиц используют щеточные полосы. Щеточные полосы пучкового типа используют, например, для уборки взлетных полос в аэропортах. В этих пластинах мононити щетины складывают вдвое и закрепляют в эластичных пластиковых или резиновых обоймах. Пучки щетины, сформированные таким образом, запрессовывают в металлическое кольцо ступицы с помощью стальной проволоки, продетой через обойму. Такое решение, однако, как с точки зрения изготовления, так и конструкции, является очень дорогостоящим.

С другой стороны, эффективность процесса подметания при использовании щеток-пластин дополнительно была повышена путем разрезания мононитей щетины, которые прикрепляли радиально к наружной поверхности ступицы в виде кольца вплотную к наружной поверхности ступицы в виде кольца, таким образом разрывая непрерывный контакт щетки с подметаемой поверхностью. Для пояснения состояния дел в данной области можно сослаться на пример использования щетки-пластины пучкового типа, описанной в патент США № 3274634. В патенте применено механическое прикрепление щетины пучкового типа к кольцу ступицы. Однако производительность при изготовлении щеток-пластин пучкового типа отдельно одной от другой таким способом очень низка, а стоимость изделий высока, что ограничивает их использование на машинах для подметания улиц.

Настоящее изобретение направлено на преодоление упомянутых выше недостатков. Отличительные особенности способа изготовления щетки-пластины согласно изобретению приведены в п.1 Формулы изобретения. Кроме того, изобретение также относится к соответствующей щетке-пластине, отличительные особенности которой приведены в п.7 Формулы изобретения.

Способ изготовления щетки-пластины согласно изобретению, а также щетка-пластина, содержащая отдельные пучки щетины, характеризуются тем, что при их изготовлении, неожиданно, используют формовочный процесс.

Согласно одному варианту воплощения изобретения формирование отдельных пучков щетки можно неожиданно производить при выполнении окончательного процесса формования. При его выполнении группы пучкообразной щетины, отделенные одна от другой, отрезают от единообразной заготовки в виде полосы щетины, при сведении под давлением полуформ пресс-формы во время формования. Первым преимуществом этого способа является ускоренное изготовление щеток-пластин, а вторым преимуществом является точное радиальное расположение щетины вокруг ступицы.

Согласно одному варианту воплощения пучки щетины располагают под заданным углом относительно наружной окружности ступицы при сведении под давлением полуформ пресс-формы. Этим обеспечивают постоянный контакт с подметаемым покрытием.

Согласно одному варианту воплощения выступы для позиционирования смежных щеток-пластин на сердечнике щетки и предотвращения свободного вращения щетки-пластины можно, неожиданно, формовать в виде объединенной конструкции во время формования. Это позволяет упростить конструкцию и процесс изготовления щетки-пластины.

Дополнительно, щетка-пластина, имеющая конструкцию согласно изобретению, обладает большой жесткостью кольца, а ее группы щетинок пучкового типа обеспечивают высокую эффективность при подметании. Большей жесткости кольца, в этом случае, достигают, используя прямое по оси кольцо ступицы, которое, неожиданно, не изгибают волнообразно в поперечном направлении, что отличает его, например, от зигзагообразных моделей щетки-пластины, и что впоследствии позволяет обеспечить всеобъемлющую область подметания.

Для осуществления изобретения может быть использовано несколько различных процессов формования. Согласно первому варианту исполнения можно использовать процессы шприцевания и прямого компрессионного формования. В этом случае пучки щетины отрезают в сочетании с прямым компрессионным формованием. Можно также применять второй вариант исполнения, литьевое формование, в котором также используют отрезание пучков.

Изобретение, не ограниченное вариантами исполнения, приведенными в последующей части заявки, описано более подробно со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - первый пример щетки-пластины согласно изобретению и ее поперечное сечение;

Фиг.2 - поперечные сечения примеров расположения пучков щетины на наружной поверхности кольца ступицы относительно ее окружного направления, если смотреть в направлении мононитей щетины;

Фиг.3 - второй пример щетки-пластины согласно изобретению, показан сектор пластины;

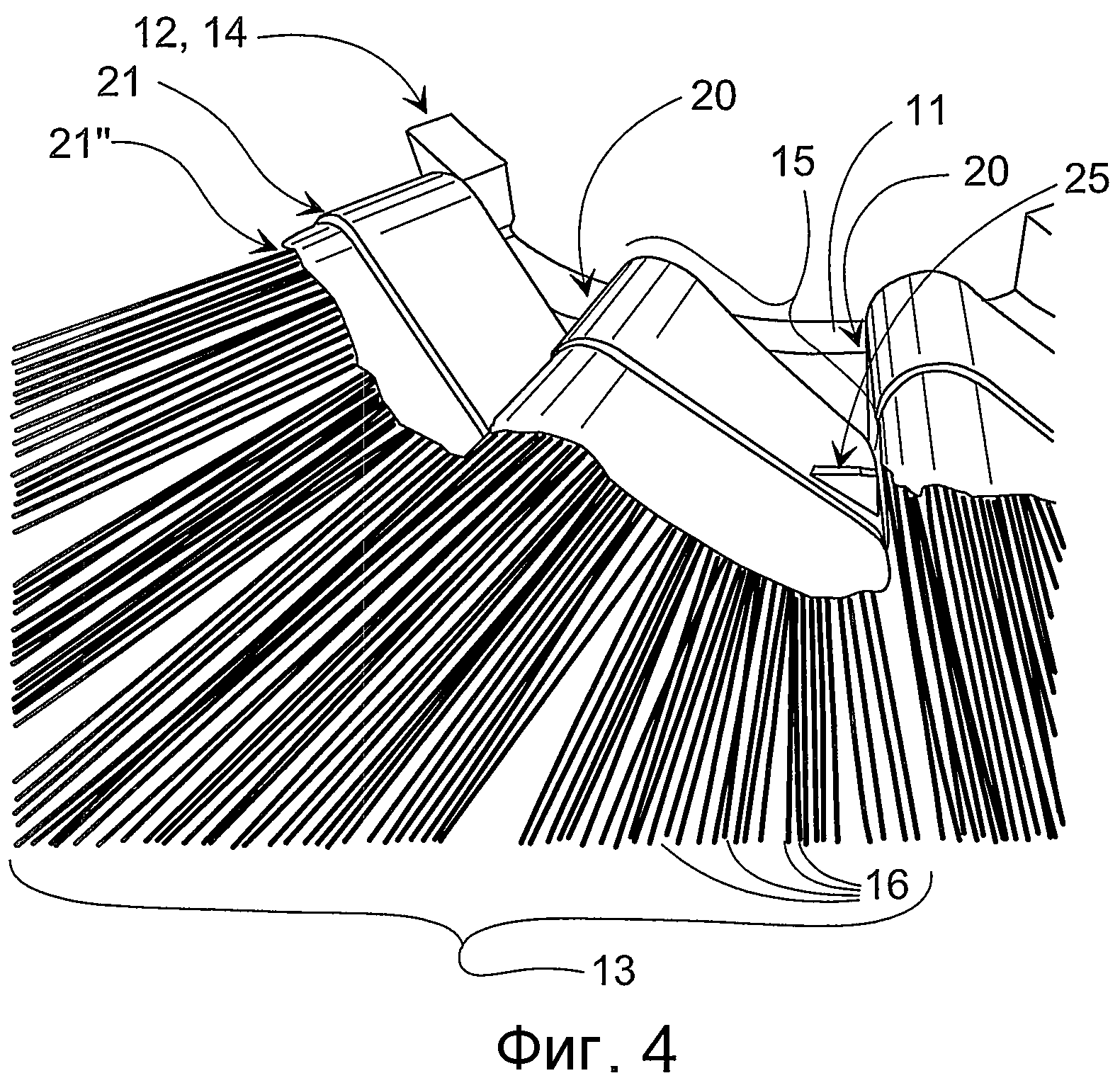

Фиг.4 - щетка-пластина, представленная на фиг.3, в большем масштабе, при рассмотрении со стороны «корней» пучков щетки;

Фиг.5а - первый пример заготовки щетки, сформированной из мононитей щетки, при применении литьевого формования;

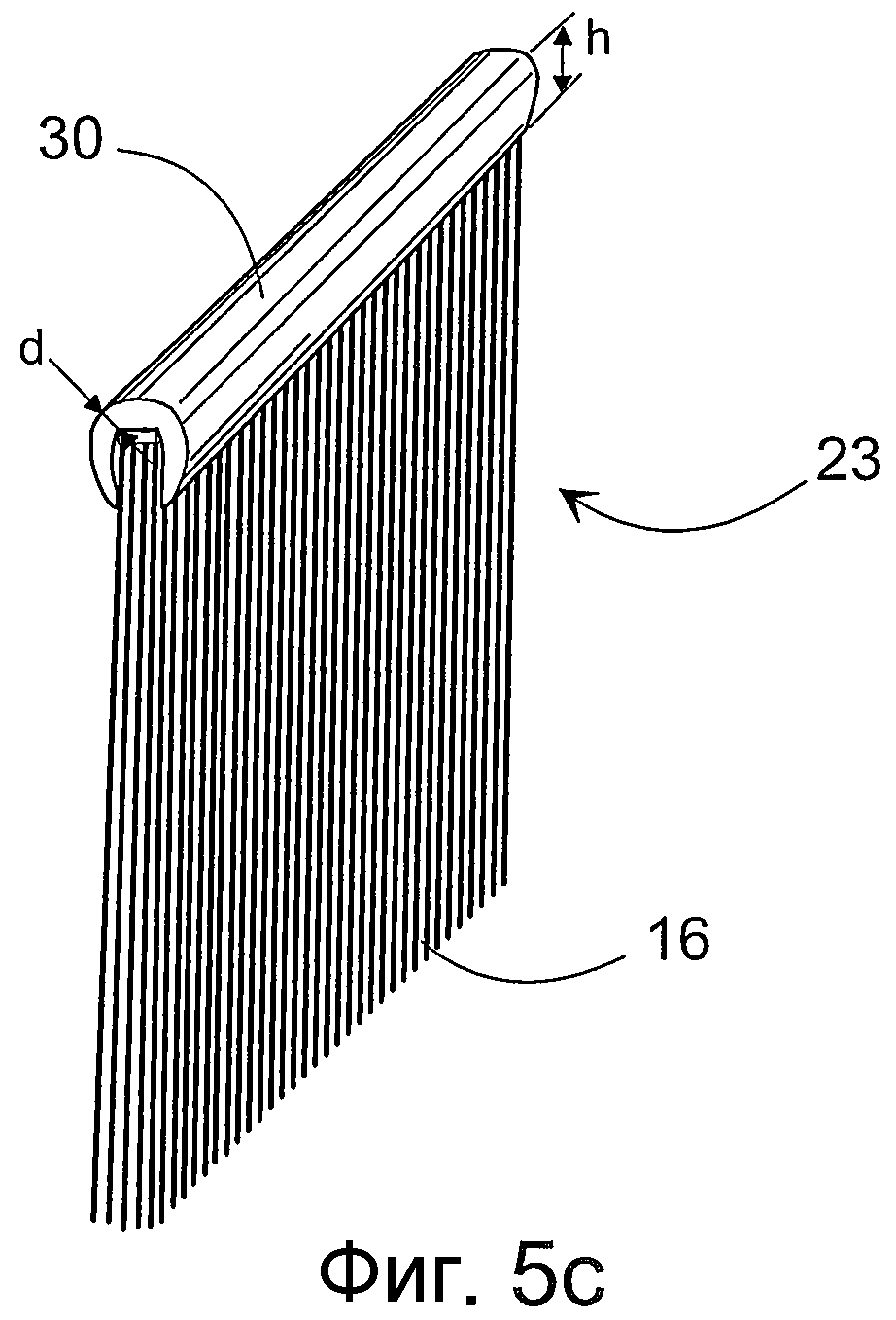

Фиг.5b и 5с - второй пример щетки, сформованной из мононитей щетки, при применении шприцевания и прямого компрессионного формования;

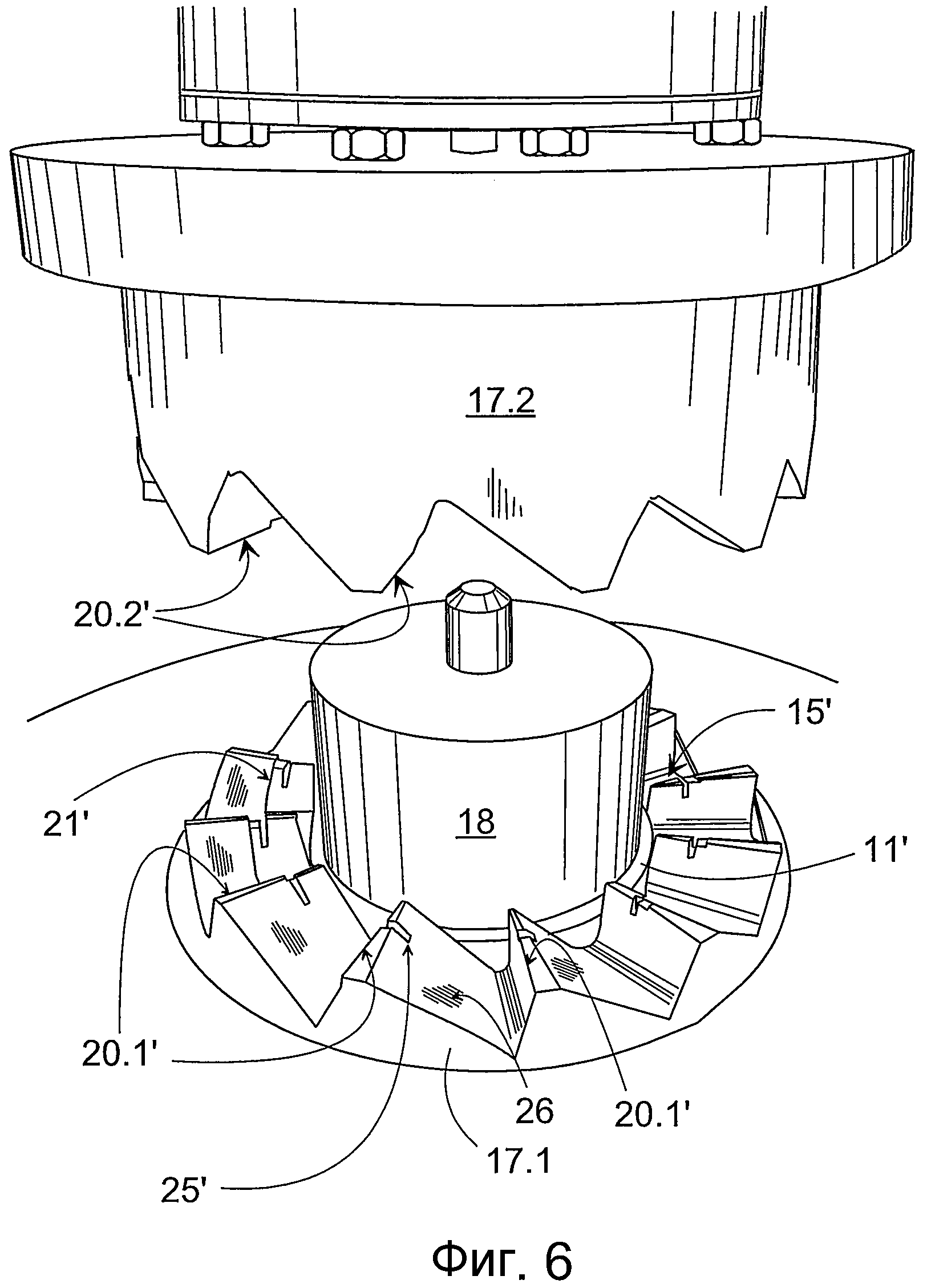

Фиг.6 - пример полуформ пресс-формы, используемых в способе изготовления согласно изобретению;

Фиг.7 - схематический вид поперечного сечения нижней полуформы, представленной на фиг.6, при изготовлении щетки-пластины согласно изобретению.

На фиг.1 показан пример щетки-пластины согласно изобретению и ее поперечное сечение. Несколько таких отдельных щеток-пластин 10 можно расположить одну за другой на сердечнике щетки, которую надлежит установить на машине для подметания улиц. Их, таким образом, используют, в принципе покрывая всю длину сердечника щетки и создавая ударное воздействие щетки на всю подметаемую площадь. При вращении сердечника щетки от источника энергии машины для подметания улиц щетки-пластины 10 вращаются вместе с сердечником вокруг его продольной оси. Следует отметить, что изобретение относится не только к щеткам-пластинам 10, являющимся предметом изобретения, и к способу изготовления щетки-пластины, но также и к использованию щетки-пластины 10, изготовленной согласно способу, совместно с несколькими соответствующими щетками-пластинами 10, для образования сердечника щетки, подлежащего установке на машине для подметания улиц, а также впоследствии и к такой машине для подметания улиц, к которой его надлежит прикреплять, например, к рабочей машине, на которой сердечник щетки, включающий такие щетки-пластины 10, может быть установлен и, если это необходимо, заменен.

Пучкообразную щетку-пластину 10 согласно изобретению, изображенную на фиг.1, формируют из кольцевого элемента ступицы-кольца, а в более общем случае - из ступицы 11, являющейся, предпочтительно, прямой, если смотреть в направлении мононитей 16 щетины, и из отдельных групп 13 пучкообразной щетины, сформированных из мононитей 16 щетины, прикрепленных к ней.

На внутренней окружности элемента 11 кольца ступицы имеется ряд выступов 12, требующихся для каждого типа сердечника щетки для предотвращения проворота щетки-пластины 10. Расположение и количество выступов 12 на внутренней окружности кольца 11 ступицы определяют, например, типом сердечника щетки и их можно, конечно, варьировать.

Выступы 12 используют для фиксации щеток-пластин 10 на сердечнике щетки таким образом, чтобы они вращались с той же скоростью. С помощью выступов 12 предотвращают свободное вращение щетки-пластины 10 относительно сердечника щетки. Согласно одному варианту воплощения выступы 12 можно изготавливать из того же пластикового материала, что и кольцо 11 ступицы, таким образом образуя единую с ней конструкцию.

Кроме того, с каждой стороны кольца 11 ступицы формируют выступы 14, с помощью которых правильно выставляют смежные щетки-пластины 10 на сердечнике щетки.

Отдельные пучки 13 щетки, образованные из мононитей 16 для щетины, прикрепляют к наружной окружности элемента 11 кольца ступицы. Так как щетку-пластину 10 согласно изобретению изготавливают, неожиданно используя процесс формования, например, литьевое формование, базовые части 15 пучков 13 щетки, выполненные из мононитей 16 для щетки, формуют согласно изобретению вместе с кольцом 11 ступицы. Пучки 13 и ступица 11, предпочтительно, формуются во время процесса формования, что описано более подробно ниже. Количество пучков 13 щетки на наружной окружности кольца 11 ступицы можно варьировать, например, согласно номинальному диаметру всей пластиковой щетки-пластины 10.

На фиг.2 показаны поперечные сечения примеров расположения пучков 13 щетины относительно наружной окружности кольца ступицы 11, относительно наружного направления круглого кольца 11 прямой ступицы, если смотреть вдоль мононитей щетины. На фиг.2 показано, что группы 13 щетины могут быть прикреплены к наружной окружности кольца 11 ступицы в различных, очень многочисленных, положениях. Если смотреть в направлении мононитей 16 щетины и начиная слева в ряде фигур, пучки 13 щетины относительно кольца 11 ступицы могут быть расположены по прямой линии, параллельной окружности кольца 11 ступицы, под заданным углом параллельно друг другу (как на фиг.1, 3 и 4), под прямым углом к направлению окружности кольца 11 ступицы или даже, если это желательно, под различными переменными углами относительно различных сторон кольца 11 ступицы. В более общем случае пучки 13 щетины могут быть расположены на наружной окружности кольца 11 ступицы под заданным углом относительно направления окружности кольца 11 ступицы, как показано во втором и четвертом вариантах воплощения, считая с левой стороны на фиг.2. Расположив пучки 13 под углом, достигают хороших всеобъемлющих результатов подметания, при которых производят ударное воздействие по подметаемой поверхности. Существует, таким образом, несколько альтернативных положений, а также альтернативных форм пучков 13 щетины.

Если смотреть в направлении мононитей 16 щетины, то положение пучков 13 щетины на наружной окружности кольца 11 ступицы таково, что при этом щетка-пластина 10 оказывается шире в осевом направлении, чем, например, толщина кольца 11 прямой ступицы, за счет этого можно, например, расположить выступы 14, согласно изобретению, формуемые на этапе изготовления щетки-пластины 10 из того же пластикового материала, например, на торцах кольца 11 ступицы. Эта ситуация может возникнуть, например, тогда, когда пучки 13 щетины находятся на наружной окружности кольца 11 прямой ступицы под заданным углом или под прямым углом относительно направления наружной окружности кольца 11 прямой ступицы. Выступы 14 располагают по одной линии вслед за соответствующими выступами смежных щеток-пластин 10, когда щетки-пластины 10 устанавливают одну за другой на сердечнике щетки. Когда щетки-пластины 10 вращают, выступы 14 зацепляются друг за друга и, таким образом, сохраняют друг относительно друга положение полного покрытия.

На фиг.3 показан второй пример воплощения щетки-пластины 10 согласно изобретению (вырезан сектор), тогда как на Фиг.4 показаны даже еще более подробно пучки 13 щетины вблизи их «корней» 15. На этих фигурах отчетливо показаны пучки 13 щетины, расположенные параллельно под одинаковым заданным углом относительно направления окружности кольца 11 ступицы. Пучки 13 щетины, отделенные друг от друга, используются для создания ударного контакта с подметаемой поверхностью, причем ими покрывают большую часть продольного направления сердечника щетки. Благодаря использованию пучков 13, отделенных друг от друга, и кольца 11 прямой ступицы, не изогнутой в поперечном направлении, достигают, однако, очень высокой кольцевой жесткости. Ступица хорошо сохраняет круглую кольцевую форму, что требуется от нее, и, например, не распрямляется или не скручивается даже под воздействием большого усилия при подметании, что может происходить со щетками-пластинами согласно известным решениям и создает контакт при полном застиле. Следовательно, внутренний диаметр кольца 11 ступицы сохраняет стабильность его формы, в результате чего предотвращается бесконтрольное свободное вращение щетки-пластины 10 относительно сердечника щетки.

Выступы 12 (см. фиг.3 и 4) на внутренней окружности кольца 11 ступицы, посредством которых предотвращают вращение щетки-пластины 10 относительно сердечника щетки, и выступы 14 с обоих сторон кольца 11 ступицы, посредством которых выставляют друг относительно друга смежные щетки-пластины 10 на их местах, могут быть, неожиданно, выполнены в виде одного выступа 12, 14. Это позволяет упростить, по меньшей мере, процесс изготовления щетки-пластины 10 и ее конструирование.

Унифицированный выступ 12, 14 может быть выполнен в одной и той же точке в осевом направлении с обеих сторон кольца 11 ступицы, как это показано на фиг.3. Его можно расположить в осевом направлении в точках пересечения последующих оснований 15 пучков 13 щетины, точно на уровне наружных краев оснований в осевом направлении кольца 11 ступицы, которые находятся между противоположными наружными краями. Кроме того, в радиальном направлении выступ 12, 14 может выходить непосредственно ниже оснований 15 до уровня изгиба внутренней окружности кольца 11 ступицы (см. фиг.4). Таким образом, край выступа 12, 14, который можно сопрягать с противоположными поверхностями в сердечнике щетки, остается ниже оснований 15 пучков 13. В этом случае выступу 12, 14 придают форму, принимая во внимание унифицированную конструкцию кольца 11 ступицы, соответствующую прямоугольной призме.

Еще одна дополнительная конструктивная особенность, которую можно упомянуть, - это тот факт, что расположение выступа 12, 14 на кольце 11 ступицы может быть выбрано таким образом, чтобы выступ находился в пограничной области между двумя последующими пучками 13, однако, по меньшей мере, частично, ниже обоих пучков 13. Таким образом, (если смотреть в осевом направлении) один край выступа 12, 14 может находиться на одном краю «головки» пучка 13 с одной стороны кольца 11 ступицы, в то время как, соответственно, выступ 12, 14 с другой стороны кольца 11 ступицы может быть на другом краю основания 15 следующего пучка 13, который, таким образом, располагается на противоположном краю относительно края основания 15 предыдущего пучка 13. Расположение выступа 12, 14, таким образом, способствует также увеличению кольцевой жесткости кольца 11 ступицы. Кольцевую жесткость можно также увеличить путем расположения армирующих элементов в базовых частях 15 пучков 13 щетины, причем армирующие элементы 25 располагают, например, между последующими пучками 13 щетины, как это показано на фиг.4.

Далее более подробно описан способ изготовления щетки-пластины 10 согласно изобретению. Согласно варианту воплощения процесс изготовления можно начинать, например, с формирования заготовки 23 из лентообразных мононитей 16 для щетки, описанной в Финском патенте № 87977. По этой причине нет необходимости в более подробном описании способа ее изготовления. На фиг.5а показан пример такой заготовки 23, которую теперь предпочтительно формируют в виде кольца.

Один край заготовки 23 щетки, например, конкретно край, предназначенный к расположению рядом с ее ступицей 24, может содержать равномерное устройство в виде ленты. Со стороны, которую присоединяют к ступице, мононити 16 щетины прикрепляют друг к другу, используя расплавленный пластиковый компаунд, впрыскиваемый с верхней их стороны, и ленту 24, экструдируемую поверх компаунда, или даже сплавляя их между собой таким образом, чтобы они оставались монолитной непрерывной продолговатой совокупностью, когда заготовку 23 берут, например, для выполнения процесса литьевого формования.

На фиг.6 представлен пример полуформ 17.1 и 17.2, используемых в процессе изготовления согласно изобретению. Полуформы 17.1, 17.2 и процесс изготовления, основанный на формовании, описаны прежде всего на примере применения литьевого формования. Пресс-форма в этом случае состоит из двух полуформ 17.1, 17.2, которые можно сводить одну с другой под давлением. Полуформы 17.1, 17.2 могут быть снабжены соединениями, просверленными отверстиями, полостями, пазами и другими приспособлениями, специально предназначенными для выполнения процесса литьевого формования для направления расплавленной пластиковой композиции, более типично - формовочного компаунда, в контакт с полуформами 17.1, 17.2 и для переработки ее в соответствии с условиями, требуемыми для литьевого формования. По этой причине нет необходимости в более подробном описании их конструкции и расположения, так как все аспекты основных фактов, относящихся к технологии литьевого формования, в общем, совершенно очевидны для специалиста в данной области.

При использовании литьевого формования для изготовления щетки-пластины 10, согласно одному варианту воплощения, заготовку 23 щетки, представленную на фиг.5а, располагают на нижней полуформе 17.1. Полуформа 17.1 содержит центральную выступающую вверх ступицу 18, диаметр которой таков, что заготовка 23 щетки может быть расположена на нижней части полуформы 17.1 рядом с формующими поверхностями 11′, 26. После расположения заготовки 23 щетки на полуформе 17.1 пресс-форму закрывают, прижимая, например, верхнюю полуформу 17.2 к нижней полуформе 17.1. Когда полуформы 17.1, 17.2 пресс-формы для литьевого формования сжимают между собой, мононити 16 щетины остаются прижатыми друг к другу, на отдалении от стороны кольца 11 ступицы, формуемой в процессе литьевого формования.

После того, как пресс-форму полностью закрывают, осуществляют процесс литьевого формования, при котором большую часть горячего пластикового компаунда, требующегося для образования ступицы, направляют между полуформами 17.1, 17.2. В результате лента 24 ступицы заготовки 23 щетки раздается и из нее образуется сплошное пластиковое кольцо 11 ступицы. Кроме того, мононити 16 щетины затем присоединяются к сформированному кольцу 11 ступицы.

При применении в изобретении заготовки 23 щетки, согласно одному варианту воплощения, отдельные пучки 13 формируют только непосредственно в этом процессе литьевого формования благодаря необычной и специальной конструкции полуформ 17.1, 17.2. В то же самое время пучки 13 щетины располагаются под заданным углом относительно окружности кольца 11 ступицы при сведении полуформ 17.1, 17.2 между собой. Этого достигают за счет наклона поверхностей 26 части пресс-формы, предназначенных для формования пучков 13 щетины под углом относительно части 11′ пресс-формы, предусмотренной для формования кольца 11 ступицы. В конце процесса формования полуформы 17.1, 17.2 полностью разводят и из них извлекают готовую сплошную пластиковую щетку-пластину 10. С другой стороны, щетинки 16 могут быть также расположены в виде пучков еще до реального осуществления процесса литьевого формования, и этот способ описан ниже более подробно.

Полуформы 17.1, 17.2 изготавливают из массивных металлических заготовок, в которых могут быть обработаны поверхности 11′, 15′, 21′, 26, например, путем фрезерования, для получения пресс-формы для литьевого формования щетки-пластины 10 согласно изобретению. Поверхности 26 пресс-формы расположены под наклоном, как показано на фиг.5, если смотреть на полуформы 17.1, 17.2 сбоку, и они также согласованно расположены в верхней и нижней полуформах 17.1, 17.2 так, чтобы они сходились друг с другом требуемым образом. В полуформах 17.1, 17.2 имеется соответствующий кольцевой край 21′ для формования переднего края 21 основания 15 пучков 13.

На фиг.7 схематически показано поперечное сечение нижней полуформы 17.1, представленной на фиг.6, в процессе изготовления щетки-пластины 10 согласно изобретению. В полуформе 17.1 имеется место 11′ для формования кольца 11 ступицы в непосредственном контакте с цилиндрической поверхностью ступицы 18 полуформ 17.1, 17.2. Место 11′ является более или менее прямым и плоским, если смотреть на полуформы 17.1, 17.2 сбоку. Так как наклонные формовочные поверхности 26, соответствующие расположению пучков 13, и место 11′ кольца 11 ступицы расположены, в случае согласно варианту исполнения, о котором здесь идет речь, под одинаковым углом друг относительно друга, то эту пресс-форму можно использовать для изготовления щетки-пластины 10 согласно второму варианту, представленному на фиг.2 (считая слева направо), показанной также на фиг.3 и 4. Кроме того, в полуформах 17.1, 17.2 могут быть также выполнены проточки для формования выступов 12, 14 из того же формовочного материала в процессе литьевого формования кольца 11 ступицы. Выступы 12, 14 используют для посадки щеток-пластин 10 одну вслед за другой на сердечник щетки, а также для предотвращения свободного вращения щеток-пластин 10 относительно сердечника щетки.

В нижней полуформе 17.1 более или менее вертикальная стенка следует после самой нижней позиции формовочной поверхности 26 и образует порог для пиковой позиции 20.1′ следующей формовочной поверхности 26. Эта пиковая позиция представлена острой срезанной поверхностью 20.1′. Кроме того, в этой верхней позиции может быть также выполнен паз 25′, для которого предусмотрена контрповерхность в верхней полуформе 17.2. Посредством этой канавки-контрповерхности 25′ формуют армирующий элемент 25, показанный на фиг.4. Верхняя полуформа 17.2 имеет соответствующий тип конструкции, которую можно посадить на поверхности 26, 25′, 20.1′ и формы нижней полуформы 17.1. В верхней полуформе 17.2 также предусмотрена соответствующая срезанная поверхность 20.2′, расположенная так, что вместе со срезанной поверхностью 20.1′ нижней полуформы 17.1 создают режущий эффект, которым воздействуют на заготовку 23 щетки при сведении полуформ 17.1, 17.2 под давлением в осевом направлении.

Благодаря этим режущим поверхностям 20.1′, 20.2′, при сведении полуформ 17.1, 17.2 под давлением, заготовку 23 щетки, сформированную, например, из мононитей 16 щетки, скрепленных между собой с одного края сплавлением, и расположенную между полуформами 17.1, 17.2, разрезают на части заданной длины. Режущее воздействие направлено на ленту 24 заготовки 23 щетки. Из этой заготовки 23 щетки, разрезанной между полуформами 17.1, 17.2 пресс-формы для литьевого формования необычным образом, вместе с горячим пластиковым компаундом, введенным между полуформами 17.1, 17.2, образуют, на стадии прессования, на наружной окружности ступицы 11 пучки 13 щетины, четко отделенные друг от друга, и им придают форму, подобную упомянутым полуформам 17.1, 17.2. Кольцо 11 ступицы с выступами 12, 14 формуют одновременно из расплавленной пластиковой массы. Лента 24 из соединенных мононитей щетки, запрессованная внутри пластикового компаунда, остается внутри основных частей 15 пучков 13 щетки. При сведении полуформ 17.1, 17.2 под давлением ее разрезают на части, четко отделенные друг от друга и имеющие длину базовой части 15 пучка 13.

На фиг.4 показаны особенно четко сплавленные между собой пучки 13 щетины, заформованные в кольцо 11 ступицы путем литьевого формования. На фиг.4 показано, что передний край 21′′ передней части массы, сформованной из горячего компаунда, например, из полипропилена, выступает радиально на расстояние от концов мононитей 16 щетки, которые соединены между собой. Край 21′′ передней части не должен, однако, выступать так далеко, чтобы масса просачивалась наружу в радиальном направлении полуформ 17.1, 17.2. На фиг.4 также четко показано различие углов между кольцом 11 ступицы и пучками 13 щетки и точками 20, где заготовка 23 щетки разрезана. Различие углов вызвано формой полуформ 17.1, 17.2, например, различием угла между поверхностью 11′ пресс-формы, соответствующей кольцу 11 ступицы, и формовочной поверхностью 26, соответствующей пучкам 13 щетины.

В приведенном выше описании объяснен способ изготовления щетки-пластины 10 при применении кольцевой щеточной заготовки 23. Можно также рассмотреть лентообразную непрерывную заготовку щетки, которая имеет не конкретную замкнутую кольцевую форму, а продолговатую форму. В этом случае непрерывную ленточную заготовку щетки направляют в пресс-форму, в которой ее огибают вокруг цилиндра 18 пресс-формы. Затем ее разрезают и формируют согласно процессу, описанному выше. После извлечения готовой щетки-пластины из пресс-формы в пресс-форму вводят новую длину заготовки щетки.

Согласно второму варианту воплощения процесса формования вместо литьевого формования, описанного выше, можно также применять экструзионно-компрессионное формование. При этом можно также применять, например, пресс-форму, состоящую из полуформ 17.1, 17.2, представленных на фиг.6 и 7, за исключением выполнения функций формования, требующихся при литьевом формовании. Щетка-пластина 10, полученная таким образом, может теперь также соответствовать изображенной на фиг.3 и 4.

На фиг.5b и 5с показан пример формирования заготовки 23 щетки при применении этого второго варианта исполнения. На фиг.5b показана продолговатая заготовка 23 щетки, в которой мононити 16 щетки соединены между собой у одного края в виде гребенки. Соединение мононитей 16 щетки между собой можно произвести, например, их нагревом таким образом, чтобы их концы были подплавлены и затем соединены между собой. Расплавленная базовая часть 24 может быть, например, около 10 мм шириной и 3 мм толщиной.

Далее большую часть расплавленного компаунда 30, из которого образуют кольцо 11 ступицы, наносят на край соединенных между собой и охлажденных мононитей заготовки 23 щетки. На этой стадии горячую пластиковую массу 30 подают, например, путем экструдирования, для формирования слоя поверх основания 24. Количество подаваемого пластика 30 регулируют, доводя до объема, который грубо соответствует объему кольца 11 ступицы щетки-диска 10. Размеры сформованного слоя расплавленной пластиковой массы 30 могут, например, составлять: толщина материала (d) - 4-10 мм, например, 6-7 мм. Слой 30 может проходить в продольном направлении с обеих сторон мононитей 16 на расстоянии, например, 15-40 мм, например, 25 мм. Приведенные размеры не являются, конечно, в каком-либо смысле ограничительными, наоборот, они естественно зависят от размеров, требуемых для щетки-пластины 10, которую изготавливают в данное время. Однако должно быть приготовлено достаточное количество расплавленной пластиковой композиции 30 для заполнения всех полостей между полуформами 17.1, 17.2, описанными в предыдущем варианте исполнения, при их сведении под давлением, и которые применяют также и в этом случае в следующей стадии изготовления.

Затем от ленты 23 из мононитей щетки отрезают кусок, соответствующий длине окружности ступицы 18 пресс-формы 17.1, 17.2, покрытый с одного края расплавленной пластиковой массой 30 (см. фиг.5с), и оборачивают его вокруг ступицы 18 нижней полуформы 17.1. С куском легко обращаться, так как он сварен у одного края. Охлажденная базовая часть 24 мононитей 16, остающаяся внутри расплавленной пластиковой массы 30, удерживает кусок заготовки 23 щетки как одно целое до тех пор, пока его не спрессовывают между полуформами 17.1, 17.2. После закрывания верхней полуформы 17.2, как уже было описано в предыдущем варианте воплощения, расплав пластиковой массы 30 спрессовывают между этими мононитями и полуформами 17.1, 17.2, в то же время формуя кольцо 11 ступицы щетки-диска 10. Одновременно с этим отрезают пучки 13 щетины от единообразной ленты 23, образуя отдельные части, и формуют базовые части 15 пучков 13 щетины. В то же время на внутренней окружности и сторонах кольца 11 ступицы формуют необходимые выступы 12, 14. При этом процесс прессования, при котором также производят, неожиданно, отрезание пучков 13 щетины, называют компрессионным формованием. При его выполнении не обязательно даже существенно нагревать полуформы 17.1, 17.2, а вместо этого кольцо 11 ступицы формуют из все еще горячей и податливой пластиковой массы 30, так как гребнеобразную заготовку 23 щетки подают со стадии экструзии прямо к полуформам 17.1, 17.2, которые надлежит сводить под давлением. Так как большая часть формуемой массы 30 уже доведена до заготовки 23 щетки, конструкция полуформ 17.1, 17.2 может быть упрощена и упрощен сам процесс формования.

Кроме того, при применении процесса литьевого формования можно также рассмотреть вариант воплощения, в котором вообще не используют ленту-заготовку 23, 24 щетки, соединенную на одном ее крае. В этом случае отдельные или, вероятно, очень маленькие пучки мононитей 16 щетки могут быть поданы прямо к формовочным поверхностям 26 полуформ 17.1, 17.2. Таким образом, когда полуформы 17.1, 17.2 сводят под давлением, не осуществляют отрезания продолговатой единообразной ленты, а вместо этого из мононитей 16 щетки образуют пучки 13 щетки согласно изобретению уже на этапе их загрузки, благодаря благоприятной форме полуформ 17.1, 17.2.

С другой стороны, вариант воплощения, в котором применяют заготовку 23 щетки и в котором формирование пучков 13 щетины осуществляют путем отрезания, следует, однако, считать наиболее предпочтительным из этих вариантов исполнения, так как загрузка щетинок 13 в полуформу 17.1 может быть сложной для осуществления при использовании способа, достаточно скоростного с точки зрения производительности. Кроме того, при использовании лентообразной заготовки 23 щетины щетинки 16 и пучки 13 щетины, сформированные из них, можно более точно ориентировать в радиальном направлении, чем без использования заготовки 23 щетины. Кроме того, процесс расположения отдельных мононитей 16 щетины таким образом, чтобы они оставались на месте около наклонной формовочной поверхности 26, может быть сложным. В этом случае выполнению процесса можно помочь, расположив формовочные поверхности 26 в виде слегка волнообразной поверхности в радиальном направлении.

Согласно еще одному другому варианту воплощения процесс отрезания пучков 13 щетины может быть усовершенствован путем выполнения радиального поворота, по меньшей мере, одной из полуформ 17.1, 17.2 при сведении их под давлением. В одном примере поворот может составлять 5-30 мм, например, 10-20 мм. Поворачиваемой полуформой может быть, например, верхняя полуформа 17.2.

Форма и количество пучков 13 щетины на наружной окружности кольца 11 ступицы, конечно, может существенно колебаться согласно требованиям, заданным сердечником щетки машины для подметания улиц. Аналогично, тип и форму выступов 12, 14 на сторонах и внутренней окружности кольца 11 ступицы можно варьировать согласно требованиям. Как уже было сказано выше, можно также сочетать выступы 12, выполняемые внутри кольца 11 ступицы, посредством которых предотвращают вращение относительно сердечника щетки, с выступами 14 на сторонах кольца 11 ступицы с образованием обобщенной конструкции, выполняемой из того же формовочного компаунда.

Следует понимать, что приведенные выше описание и соответствующие фигуры предназначены только для иллюстрации настоящего изобретения. Изобретение, таким образом, ни коим образом не ограничено только вариантами исполнения, описанными или представленными в Формуле изобретения, а наоборот, возможно множество различных вариантов исполнения и адаптаций изобретения в объеме предложенной идеи, определенных в прилагаемой Формуле изобретения, очевидных для специалиста в данной области.

Реферат

Щетку-пластину формируют из отдельных пучков, выполненных из мононитей, прикрепленных к ступице. Щетку-пластину изготавливают, используя процесс формования, в котором заготовку щетки формируют из мононитей щетки, соединяемых вместе с использованием формовочной массы. Сформированную заготовку щетки вводят между полуформами. При сведении полуформ друг с другом под давлением получают ступицу из формовочной массы. Заготовку щетки разрезают на отдельные пучки щетины при сведении полуформ друг с другом под давлением. Предусмотрены щетка-пластина для сердечника щетки и применение щетки-пластины в машине для подметания улиц. Изобретение обеспечивает упрощение конструкции и процесса изготовления щетки-пластины. 4 н. и 13 з.п. ф-лы, 7 ил.

Комментарии