Диацеталевая композиция, способ ее получения, зародышеобразователь для полиолефинов, содержащий указанную композицию, композиции полиолефиновой смолы и формованные изделия - RU2177479C2

Код документа: RU2177479C2

Чертежи

Описание

Изобретение относится к диацеталевой композиции. Точнее говоря, изобретение относится к диацеталевой композиции, которая находится в виде порошка или в виде гранулированного продукта и которая содержит порошкообразный диацеталь и связующее, содержащее по меньшей мере один представитель органических кислот и их производных, служащих в качестве агентов, снижающих точку плавления, причем связующее равномерно диспергируется в диацеталевых частицах, и к способу получения указанной композиции.

Настоящее изобретение также относится к зародышеобразователю полиолефиновой смолы, содержащему указанную порошкообразную диацеталевую композицию в виде гранулированного продукта; к полиолефиновым композициям и формованным изделиям, полученным из указанного зародышеобразователя и полиолефиновой смолы; и к способу формования указанных полиолефиновых композиций.

Предпосылки создания изобретения

Диацетали, такие как дибензилиденсорбиты и замещенные по ядру дибензилиденсорбиты, широко используются в качестве зародышеобразователей для

полиолефиновых смол, загустителей различных жидкостей и т.д. Для использования в качестве этих агентов диацетали должны быть растворены или диспергированы на молекулярном уровне в расплавленных

полиолефиновых смолах или в жидкостях.

Однако частицы диацеталевых порошков имеют сильные самоагломерирующие свойства и высокую точку плавления, так что их трудно равномерно растворить или диспергировать для промышленных целей. Поэтому должны быть предприняты определенные меры для улучшения растворимости и диспергируемости диацеталей.

Известный способ улучшения растворимости или диспергируемости диацеталей содержит обработку диацеталя при температуре, равной или выше ее точки плавления, или температуры плавления. Однако диацетали при обработке при высокой температуре в течение длительного периода подвергаются термическому разложению или окрашиванию, приводящему к полной потере их свойств. Таким образом, способ имеет проблемы с функциями диацеталей и является невыгодным в отношении энергосбережения.

Публикация не прошедшей экспертизу Японской заявки N 145431/1994 описывает способ, содержащий измельчение диацеталя до ультратонкого порошка для улучшения диспергируемости и растворимости. Однако порошок ультратонкого размера твердых диацеталей ухудшает рабочую среду, так как создает пыль, которая может взорваться, или влияет на человеческий организм при его вдыхании. Кроме того, ультратонкий диацеталевый порошок, вероятно, агломерирует снова в процессе хранения и является хуже по перерабатываемости, такой как плохая сыпучесть и переносимость (легкость перемещения диацеталевых порошков через трубопровод). Таким образом, эта технология создает серьезные промышленные проблемы. Кроме того, рассмотренная технология предусматривает, что распределение частиц по размеру становится почти монодисперсным, обуславливая в результате необходимость в дорогостоящем специальном измельчающем устройстве.

Далее известными являются способы улучшения совместимости диацеталя с полиолефиновыми смолами, использующие органическую карбоновую кислоту в комбинации с диацеталем (публикация не прошедшей экспертизу Японской заявки N 122150/1976, публикация рассмотренной Японской заявки N 413/1989 и публикация не прошедшей экспертизу Японской заявки N 101131/1985).

Способ, раскрытый в публикации не прошедшей экспертизу Японской заявки N 122150/1976, содержит введение дибензил-иденсорбита и органической карбоновой кислоты отдельно и непосредственно в полиолефиновую смолу с увеличением в результате совместимости дибензилиденсорбита со смолой. Способ, однако, не снижает высокую точку плавления дибензилиденсорбита, неудовлетворительно решая проблему белых твердых пятен, образованных от нерастворенного дибензилиденсорбита в смоле.

В соответствии со способами публикации рассмотренной Японской заявки N 413/1989 и публикации не прошедшей экспертизу Японской заявки N 101131/1985 поверхности частиц дибензилиденсорбита сначала покрывают высшей жирной кислотой или терефталевой кислотой, а покрытые частицы вводятся в полиолефиновую смолу. Покрытые частицы дибензилиденсорбита имеют более высокую совместимость с расплавленными смолами, чем частицы непокрытого дибензилиденсорбита. Однако эти способы также являются неудовлетворительными, так как еще остается проблема белых твердых пятен. Таким образом, способы недостаточно улучшают прозрачность смолы, и ухудшенный внешний вид снижает коммерческую ценность продукта. Такая же проблема возникает, когда диацетальные частицы являются частицами, поверхность которых покрывается высшей жирной кислотой с использованием простой органической кислоты.

Далее предлагается осветляющий зародышеобразователь для полиолефиновых смол, имеющих улучшенную формуемость (публикация не прошедшей экспертизу Японской заявки N 245843/1996), который обеспечивает формование при температуре ниже традиционных температур формования (далее называемое "низкотемпературным формованием"), причем зародышеобразователь получается смешением амида алифатической карбоновой кислоты и/или амида ароматической карбоновой кислоты с дибензилиденсорбитом или покрытием поверхностей частиц дибензилиденсорбита амидом алифатической карбоновой кислоты и/или амидом ароматической карбоновой кислоты. Однако указанный способ смешения образует твердый гель при удалении растворителя и, таким образом, является трудным для использования в промышленных целях. Указанный способ покрытия не имеет достаточного эффекта снижения точки плавления несмотря на большое количество агента покрытия, т. е. амида алифатической карбоновой кислоты и/или амида ароматической карбоновой кислоты. Кроме того, указанные амидные соединения имеют тенденцию выпотевать из полиолефиновых изделий, и поэтому, когда количество покрытия на них является большим, готовые полиолефиновые изделия, полученные из диацеталя, покрытого указанным агентом покрытия, и из полиолефиновой смолы, имеют проблемы, такие как сниженная прочность сварки. Таким образом, указанный способ остается требующим улучшения.

Описание изобретения

Целью настоящего изобретения является создание способа значительного улучшения растворимости или диспергируемости диацеталей в различных расплавленных смолах или

различных жидкостях, при увеличении сыпучести и переносимости (легкости переноса через трубопровод благодаря низкому трению среди частиц порошка) диацеталей и подавлении пылеобразования и адгезии к

стенкам труб, бункеров или другого оборудования.

Другой целью изобретения является создание композиции, которая имеет свойства зародышеобразования в полиолефиновой смоле в низкотемпературном формовании.

Настоящие заявители провели широкое исследование для достижения вышеуказанных целей и нашли, что при однородном диспергировании специального соединения в

диацетале, набухшем в растворителе, и при сушке и гранулировании или переработке в порошок однородной дисперсии могут быть получены следующие преимущества:

(1) Точка плавления диацеталя

эффективно и значительно снижается.

(2) Диацеталевая композиция, полученная при однородном диспергировании специального соединения в частицах диацеталевого порошка, является улучшенной по растворимости, диспергируемости и скорости растворения в расплавленных смолах и различных жидкостях независимо от состояния композиции.

(3) Эффект связывания (эффект промотирования агрегирования или агломерации) указанного специального соединения делает возможным регулирование объемной плотности диацеталевой композиции до желаемого значения в пределах 0,2 г/см3 или более, с улучшением в результате сыпучести и переносимости диацеталевого порошка, снижения пылеобразования, а также снижения адгезии диацеталя к стенкам оборудования, такого как трубы и бункеры.

(4) Диацеталевая композиция при использовании для формования гранул полиолефиновой смолы очень легко проявляет свои собственные зародышеобразующие свойства без коррозии экструзионных головок или формованных изделий благодаря сублимации зародышеобразователя.

Обычно, когда диацеталевая композиция имеет увеличенную кажущуюся плотность, она имеет улучшенную сыпучесть порошка, но имеет пониженную скорость растворения. И наоборот, когда кажущаяся плотность диацеталя является пониженной, скорость растворения является увеличенной, но его сыпучесть является сниженной. Настоящие заявители достигли значительного снижения точки плавления диацеталевой композиции, и этот успех решил проблему улучшения сыпучести порошка благодаря увеличенной кажущейся плотности и проблему улучшения скорости растворения в то же самое время.

Настоящее изобретение достигается на основе этих новых находок.

Настоящее изобретение предусматривает

гранулированную или порошкообразную диацеталевую композицию, содержащую:

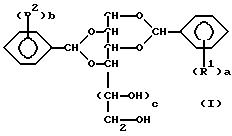

(а) по меньшей мере один диацеталь, представленный общей формулой (I)

в которой R1 и R2 - являются одинаковыми или различными, и каждый представляет атом водорода, алкильную группу, имеющую 1-4 углеродных атома, алкоксигруппу, имеющую 1-4 углеродных атома, алкоксикарбонилгруппу, имеющую 1-4 углеродных атома, или атом галогена; а и b каждый представляет целое число от 1 до 5; с представляет 0 или 1; причем а=2, две R1-группы, взятые вместе с бензольным кольцом, к которому они присоединены, могут образовать тетралиновое кольцо, а когда b=2, две R2-группы, взятые вместе с бензольным кольцом, с которым они соединены, могут образовать тетралиновое кольцо; и

(b) связующее, содержащее по меньшей мере один представитель, выбранный из группы, состоящей из нейтральных или слабокислотных одновалентных органических кислот, нейтральных или слабокислотных многовалентных органических кислот, неполных солей нейтральных или слабокислотных многовалентных органических кислот, солей сильнокислотных органических кислот (в частности, солей сложных эфиров серной кислоты, солей сульфокислоты и солей сложных эфиров фосфорной кислоты), сложных эфиров фосфорной кислоты, сложных эфиров фосфористой кислоты и алюминиевых солей нейтральных или слабокислотных одновалентных органических кислот; причем связующее однородно диспергируется в частицах гранулированной или порошкообразной диацеталевой композиции.

Вышеуказанная органическая кислота может иметь в молекуле одну или более связей, иных, чем углерод-углеродная связь (например, простая эфирная связь, сложноэфирная связь, тиоэфирная связь, амидная связь и т.п.), и/или одну или более функциональных групп (например, атом галогена, аминогруппа, гидроксильная группа, гетероциклическая группа, карбонильная группа и т.д.). Кроме того, в нейтральной или слабокислотной органической кислоте с валентностью 2 или более (т.е. органической кислоте, имеющей 2 или более одновалентных кислотных групп в молекуле) часть кислотных остатков может образовать соль с щелочным металлом (таким как литий, калий, натрий и т.д.), щелочно-земельным металлом (таким как кальций и т. д. ), амином (например, тpu(C1-C4 алкил)амином, таким как триэтиламин, триметиламин и т.д.), аммонием или подобным. Сильнокислотная органическая кислота обычно используется в форме соли (т. е. в форме нейтральной, слабокислотной или слабощелочной соли). Алюминиевые соли являются солями одной, двух или трех молекул одновалентной органической кислоты с одним атомом алюминия.

Диацеталевая композиция изобретения обычно находится в виде порошка или гранул. Предпочтительно она находится в виде порошка со средним диаметром частиц 3-2000 мкм или в виде гранулированного продукта или формованного продукта, имеющего форму цилиндров или подобного.

Настоящее изобретение достигается на основе неожиданных находок, что точка плавления диацеталевой композиции (1) снижается с увеличенной степенью набухания диацеталя в процессе получения композиции, (2) значительно снижается по сравнению с точкой плавления диацеталей с просто покрытой поверхностью и (3) значительно снижается, когда используется специальное соединение. Степень набухания зависит от степени смешения с нагреванием в растворителе, что описано подробно далее. В частности, степень набухания увеличивается при смешении с нагреванием в присутствии полярного органического растворителя, как будет описано далее.

Диацеталевая композиция изобретения получается, как будет описано далее, при однородном смешении вышеуказанного связующего и диацеталя, достаточно набухшего в растворителе (таком как спирт или вода), и переработке полученной набухшей диацеталевой композиции в порошке при сушке набухшей композиции или гранулировании набухшей композиции при ее сушке.

Твердые диацетали состоят из агрегатов многочисленных диацеталевых волокнистых кристаллов. В диацетале, набухшем в растворителе, таком как вода или органический растворитель, растворитель проникает в промежутки между многочисленными волокнистыми кристаллами, которые агрегируются как твердые тела, и утрачивается переплетение волокнистых кристаллов, и становится хуже степень агрегирования, так что их кажущийся объем увеличивается. Когда набухший диацеталь однородно смешивается со связующим, связующее проникает в промежутки между волокнистыми кристаллами диацеталя и однородно диспергируется на молекулярном уровне.

Затем указанный однородно диспергированный продукт перерабатывается в порошок или гранулы путем гранулирования продукта с сушкой или путем сушки указанного однородно диспергированного продукта и измельчения высушенного продукта, или путем гранулирования порошка, полученного после измельчения высушенного продукта, или путем измельчения гранулированного продукта с получением в результате композиции, в которой связующее однородно распределено между диацеталевых волокнистых кристаллов (далее называемой просто "диацеталевой композицией").

В результате гранулированная или порошкообразная диацеталевая композиция изобретения содержит связующее, однородно распределенное не только на поверхности диацеталевых частиц, но также в диацеталевых частицах. То есть связующее однородно распределено между диацеталевых волокнистых кристаллов, составляющих диацеталевые частицы.

Следовательно, диацеталевая композиция изобретения является принципиально отличной по распределению концентрации связующего и степени снижения точки плавления от диацеталя, рассмотренного в публикации не прошедшей экспертизу Японской заявки N 245843/1996, которая получается простым смешением диацеталя с амидом карбоновой кислоты без набухания диацеталевых частиц в растворителе или покрытия поверхности диацеталевых частиц амидом карбоновой кислоты.

Настоящее изобретение также предусматривает способ получения указанной диацеталевой композиции.

Настоящее изобретение дополнительно предусматривает зародышеобразователь для полиолефиновой смолы, содержащий указанную диацеталевую композицию.

Настоящее изобретение также предусматривает полиолефиновые композиции или гранулы, полученные из указанного зародышеобразователя и полиолефиновой смолы, и формованные изделия, полученные формованием полиолефиновой композиции.

Кроме того, настоящее изобретение предусматривает способ формования композиции полиолефиновой смолы.

Согласно одному варианту настоящего изобретения предусматривается порошкообразная однородно диспергированная диацеталевая композиция (а именно, композиция, в которой связующее однородно распределено в диацетале), которая содержит (а) по меньшей мере один диацеталь, представленный общей формулой (I), в которой R1 и R2 являются одинаковыми или различными и представляют каждый водородный атом, алкилгруппу, имеющую 1-4 углеродных атома, алкоксигруппу, имеющую 1-4 углеродных атома, алкоксикарбонильную группу, имеющую 1-4 углеродных атома, или атом галогена, а и b каждый определяют целое число от 1 до 5, и с представляет 0 или 1, и (b) связующее, содержащее по меньшей мере одну органическую кислоту в качестве основного компонента, причем диацеталевая композиция имеет средний диаметр частиц 3-500 мкм.

В вышеуказанном варианте органическая кислота является, предпочтительно, соединением, которое может снизить точку плавления диацеталя на 7o C или более, когда 10 мас.ч. органической кислоты однородно диспергируется в 90 мас.ч. диацеталя.

В вышеуказанном варианте объемная плотность указанной композиции составляет предпочтительно 0,2-0,9 г/см3. Предпочтительное кислотное число органической кислоты составляет 60-1200 мг КОН/г.

В соответствии с вышеуказанным вариантом также предусматривается зародышеобразователь для полиолефина, который содержит указанную диацеталевую композицию.

Настоящее изобретение описывается ниже подробно.

Диацеталь

В качестве R1 и R2 в вышеуказанной общей формуле (I) алкильная группа, имеющая 1-4 углеродных атома, включает метил, этил, пропил, изопропил, бутил и т. д. ,

алкоксигруппа, имеющая 1- 4 углеродных атома, включает метокси, этокси, пропокси, изопропокси, бутокси и т.д., алкоксикарбонильная группа, имеющая 1-4 углеродных атома включает метоксикарбонил,

этоксикарбонил, пропоксикарбонил и изопропоксикарбонил, и атом галогена включает фтор, хлор и бром.

Символы а и b каждый представляет целое число от 1 до 5, предпочтительно 1, 2 или 3. Символ с представляет предпочтительно 1. Положение (положения) заместителей, представленное группами R1 и R2, этим не ограничивается (не ограничиваются) и может быть, например, орто-, мета- или пара- положением, когда а и b каждый представляет 1, и может быть, например, 2,4-, 3,4- или 3,5-положениями, когда а и b каждый представляет 2, или может быть, например, 2,4,5- или 3, 4,5- положениями, когда а и b каждый представляет 3.

Все диацетали, представленные общей формулой (I), являются известными и легко получаются известными способами, например, способами, описанными в публикации рассмотренной Японской заявки N 43748/1973 и публикациях не прошедших экспертизу японских заявок N N 5165/1978, 185287/1982 и 231488/1990.

Далее приводятся

типичные примеры диацеталя, представленного общей формулой (I):

1,3:2,4-O-дибензилиден-D-сорбит,

1,3:2,4-бис-O-(мета-метилбензилиден)-D-сорбит,

1,3:2,

4-бис-О-(мета-этилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(мета-изопропилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(мета-н-пропилбензилиден)-D-сорбит,

1,3:2,

4-бис-О-(мета-н-бутилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(пара-метилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(пара-этилбензилиден)-D-сорбит,

1,3:2,

4-бис-О-(пара-изопропилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(пара-н-пропилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(пара-н-бутилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(2,

3-диметилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(2,4-диметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,5-диметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,4-диметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,5-диметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,3-диэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,4-диэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,

5-диэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,4-диэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,5-диэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,4,5-триметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,4,5-триметилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(2,4,5-триэтилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(3,4,5-триэтилбензилиден)-D-сорбит,

1,3:2,

4-бис-O-(пара-метилоксикарбонилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(пара-этилоксикарбонилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(пара-изопропилоксикарбонилбензилиден)-D-сорбит,

1,3:2,4-бис-О-(орто-н-пропилоксикарбонилбензилилен)-D-сорбит,

1,3:2,4-бис-О-(орто-н-бутилбензилиден)-D-сорбит,

1,3:2,4-бис-O-(орто-хлоробензилиден)-D-сорбит,

1,3:2,

4-бис-O-(пара-хлоробензилиден)-D-сорбит,

1,3:2,4-бис-O-[(5,6,7,8-тетрагидро-1-нафталин)-1-метилен)]-D-сорбит,

1,3:2,4-бис-O-[(5,6,7,8-тетрагидро-2-нафталин)-1-метилен]-D-сорбит,

1,3-О-бензилиден-2,4-O-(пара-метилбензилиден)-D-сорбит,

1,3-О-(пара-метилбензилиден)-2,4-O-(бензилиден)-D-сорбит,

1,3-О-бензилиден-2,4-O-(пара-этилбензилиден)-D-сорбит,

1,3-О-(пара-этилбензилиден)-2,4-O-(бензилиден)-D-сорбит,

1,3-О-бензилиден-2,4-O-(пара-хлоробензилиден)-D-сорбит,

1,3-О-(пара-хлоробензилиден)-2,4-O-(бензилиден)-D-сорбит,

1,

3-О-бензилиден-2,4-O-(2,4-диметилбензилиден)-D-сорбит,

1,3-O-(2,4-диметилбензилиден)-2,4-O-бeнзилидeн-D-copбит,

1,3-О-бензилиден-2,4-O-(3,4-диметилбензилиден)-D-сорбит,

1,

3-O-(3,4-диметилбензилиден)-2,4-O-бензилиден-D-сорбит,

1,3-O-(пара-метилбензилиден)-2,4-O-пapa-этилбeнзилидeн-D-сорбит,

1,3-пара-этилбензилиден-2,4-пара-метилбензилиден-D-сорбит,

1,3-(пара-О-метилбензилиден)-2,4-O-(пара-хлоробензилиден)-D-сорбит,

1,3-O-(пара-хлоробензилиден)-2,4-O-(пара-метилбензилиден)-D-сорбит.

Эти диацетали могут быть использованы в отдельности, или по меньшей мере два из них могут быть использованы в комбинации.

Кристаллическая форма диацеталя не является ограничительной, поскольку могут быть достигнуты ожидаемые эффекты изобретения, и может быть гексагональная, моноклиническая, кубическая или другая система. Эти кристаллы являются известными или могут быть получены известными способами.

Исходным диацеталем, используемым в настоящем изобретении, может быть диацеталь, в котором чистота 1,3:2,4-соединения, представленного общей формулой (I), составляет 100%, но может быть диацеталь, содержащий небольшое количество примесей. Обычно исходным диацеталем может быть диацеталь, в котором чистота 1,3:2,4-соединения, представленного общей формулой (I), составляет не менее 90 мас.%, предпочтительно не менее 95 мас.% и особенно предпочтительно не менее 97 мас.%.

Диацеталевые соединения, образованные реакцией пятиатомного или шестиатомного спирта, такого как D-сорбит, и необязательно замещенного ароматического альдегида (в частности, необязательно замещенного бензальдегида) в качестве исходных материалов для синтеза диацеталя, представленного общей формулой (I), включают 1,3:2,4-диацеталь, представленный общей формулой (I), и дополнительно другие ацеталевые соединения (побочные продукты), например моноацетали, такие как 1,2-соединения, 3, 4- соединения, 2,4-соединения, 1,3-соединения и т. п., триацетали, такие как 1,3:2,4:5,6-соединения, 1,2: 3,4: 5,6-соединения и т.п., и диацеталевые изомеры, такие как 1,2:3,4-соединения и т.п. Диацеталевая композиция настоящего изобретения может содержать, в дополнение к диацеталю, представленному общей формулой (I), по меньшей мере одну из разновидностей, выбранную из группы, состоящей из моноацеталей, триацеталей и диацеталевых изомеров, в качестве примесей, и в таком случае присутствие таких примесей в общем количестве составляет не более 10 мас.%, в частности 0,05-10 мас. %, предпочтительно 0,1-5 мас.%, более предпочтительно 0,1-3 мас. % или менее, по отношению к общему количеству ацеталей (общему количеству 1,3: 2,4-диацеталя, представленного общей формулой (I), моноацеталей, триацеталей и изомеров диацеталя), не вызывает никаких особенных проблем, но скорее является предпочтительным с точки зрения снижения точки плавления диацеталевой композиции настоящего изобретения. Однако присутствие указанных примесей в количестве более 10 мас.% имеет тенденцию к ухудшению характеристики зародышеобразования.

Связующее

В соответствии с

изобретением примеры связующего включают нейтральные или слабокислотные одновалентные органические кислоты, нейтральные или слабокислотные многовалентные органические кислоты неполные соли нейтральных

или слабокислотных многовалентных органических кислот и, кроме того, включают соли сильнокислотных органических кислот, такие как соли сложных эфиров серной кислоты, соли сульфокислоты и соли сложных

эфиров фосфорной кислоты, и дополнительно включают сложные эфиры фосфорной кислоты, сложные эфиры фосфористой кислоты и алюминиевые соли нейтральных или слабокислотных одновалентных органических

кислот. Они могут использоваться в отдельности, или по меньшей мере две из них могут использоваться в комбинации.

Связующее согласно настоящему изобретению, будучи однородно диспергировано в диацетале описанным далее способом, эффективно снижает точку плавления диацеталя и увеличивает объемную плотность порошка диацеталя. Эти два эффекта значительно увеличивают растворимость и диспергируемость диацеталевого порошка в расплавленных смолах или различных жидкостях и в то же самое время улучшают сыпучесть и переносимость диацеталевой композиции в виде порошка или формованных изделий и снижают пылеобразование и адгезию диацеталя к стенкам труб, бункеров и другого оборудования.

Как показано выше, диацеталевая композиция изобретения имеет точку плавления значительно ниже точки плавления диацеталя, которая составляет композицию. Когда диацеталевая композиция изобретения вводится в полиолефиновую смолу для формования, диацеталевая композиция изобретения растворяется или диспергируется в расплавленной полиолефиновой смоле при температуре около точки плавления диацеталевой композиции. Следовательно, гранулы полиолефиновой смолы могут быть получены смешением композиции изобретения с расплавленной полиолефиновой смолой при температуре смолы, установленной вблизи точки плавления диацеталевой композиции, а затем охлаждением и резкой смеси. То есть экструзионное формование может быть выполнено при температуре значительно ниже традиционной температуры формования, делая излишним превращение зародышеобразователя в ультратонкий порошок. Поскольку более низкая температура формования предотвращает сублимацию зародышеобразователя, композиция изобретения очень легко проявляет зародышеобразующие свойства и улучшает производительность гранул полиолефиновой смолы.

По той же самой причине порошкообразная полимерная композиция, содержащая порошкообразную смолу, диацеталевую композицию настоящего изобретения и, если требуется, полимерные добавки, может непосредственно перерабатываться такими способами, как литьевое формование, экструзионное формование или подобное, без предварительной переработки полимерной композиции в полиолефиновые гранулы. При таком прямом формовании композиция изобретения не только обеспечивает низкотемпературное формование, но также снижает коррозию формы и пятнистость формованных изделий, таких как листы, вызванную сублимацией диацеталя.

Связующее используется, например, в количестве от 0,01 до 100 мас.ч., предпочтительно 0,1-70 мас.ч., более предпочтительно 0,2-25 мас.ч., на 100 мас.ч. диацеталя, представленного общей формулой (I). Если количество составляет менее 0,01 мас.ч., как эффект снижения точки плавления, так и эффект связующего является трудным для получения. С другой стороны, количество, превышающее 100 мас. ч., не вносит отдельных преимуществ в эффект снижения точки плавления или в эффект связующего, и аналогично в придание прозрачности смолам, когда композиция изобретения используется в качестве зародышеобразователя. Как будет описано далее, когда оксикарбоновая кислота используется в качестве связующего даже в небольшом количестве, точка плавления диацеталя заметно снижается по сравнению с точкой плавления диацеталя как такового.

Из указанных выше связующих рекомендуемым является связующее, которое снижает точку плавления диацеталя на 7oC или более, предпочтительно 20oC или более, более предпочтительно 40oC или более и еще более предпочтительно 90oC или более, когда диацеталевая композиция изобретения получается путем однородного диспергирования 10 мас. ч. связующего в 90 мас.ч. диацеталя, представленного общей формулой (I) в соответствии с изобретением. Также рекомендуется, чтобы точка плавления и/или точка размягчения связующего per se была не выше точки плавления диацеталя, в которой однородно диспергируется связующее. Вышеуказанные связующие могут использоваться в отдельности, или по меньшей мере два из них могут быть использованы в смеси.

С точки зрения снижения точки плавления предпочтительными являются органические кислоты, в частности моно- или поликарбоновые кислоты, имеющие кислотное число от примерно 60 до 1200 мг КОН/г, и более предпочтительными являются органические кислоты, в частности моно- или поликарбоновые кислоты, имеющие кислотное число от примерно 80 до 1000 мг КОН/г. Органические кислоты, имеющие кислотное число 60 мг КОН/г или более, могут более эффективно снижать точку плавления. Однако если кислотное число связующего превышает 1200 мг КОН/г, эффект снижения точки плавления обычно не увеличивается в соответствии с увеличением кислотного числа.

Предпочтительные связующие для использования в изобретении включают нейтральные или слабокислотные одновалентные органические кислоты, нейтральные или слабокислотные

поликарбоновые кислоты и нейтральные или неполные соли слабокислотных поликарбоновых кислот, такие как

(1) монокарбоновые кислоты,

(2) поликарбоновые кислоты,

(3) неполные

соли поликарбоновых кислот, и т.п.

Также используемыми являются сложные эфиры фосфорной или фосфористой кислоты, такие как

(4) сложные эфиры фосфорной кислоты и по меньшей

мере одного представителя, выбранного из группы, состоящей из одноатомных алифатических C1-С30 спиртов и многоатомных алифатических C2-C30 спиртов,

(5) сложные эфиры фосфористой кислоты и по меньшей мере одного представителя, выбранного из группы, состоящей из одноатомных алифатических C1-С30 спиртов и многоатомных

алифатических C2-C30 спиртов,

(6) сложные эфиры фосфорной кислоты и по меньшей мере одного представителя, выбранного из группы, состоящей из одноатомных ароматических

C6-C30 спиртов и многоатомных ароматических C6-C30 спиртов,

(7) сложные эфиры фосфористой кислоты и по меньшей мере одного представителя,

выбранного из группы, состоящей из одноатомных ароматических C6-C30 спиртов и многоатомных ароматических C6-C30 спиртов,

(8) дополнительно

используемыми являются нейтральные или слабощелочные или слабокислотные соли сульфокислот, такие как таурин.

Другие используемые связующие включают соли сильнокислотных органических

кислот, таких как соли сложного эфира серной кислоты, соли сульфокислоты и соли сложного эфира фосфорной кислоты, в частности

(9) соли C4-C30 алкансульфокислоты или соли

C4-C30 алкенсульфокислоты,

(10) соли (C1-C30 алкил)бензолсульфокислоты, и

(11) соли (C1-C30

алкил)нафталинсульфокислоты,

(12) соли сложного эфира серной кислоты насыщенного алифатического C4-C30 спирта или соли сложного эфира серной кислоты ненасыщенного

алифатического C4-C30 спирта, содержащего 1-30 ненасыщенные связи,

(13) соли сложного эфира серной кислоты насыщенного алифатического C4-C30 спирта,

к которому было присоединено 1-10 молей этиленоксида, или соли сложного эфира серной кислоты ненасыщенного алифатического C4-C30 спирта, содержащего 1-3 ненасыщенные связи, к

которому было присоединено 1-10 молей этиленоксида,

(14) соли сложного диэфира сульфоянтарной кислоты, в которых спиртовым остатком сложноэфирных остатков является C2-C16

алкилгруппа, циклогексилгруппа или C1-C5 алкилзамещенная циклогексилгруппа,

(15) соли сложного эфира фосфорной кислоты, в которых спиртовым остатком сложноэфирного

остатка или остатков является C4-C30 алкилгруппа или ненасыщенная C4-C30 углеводородная группа, содержащая 1-3 ненасыщенные связи, или соли сложного эфира

фосфорной кислоты многоатомного C5-C12 спирта, имеющего 4-12 гидроксильных групп,

(16) соли α-сульфо-C6-C30 жирных кислот или соли сложного

C1-C10 алкилэфира α-сульфо-C6-C30 жирной кислоты. Также используемыми являются

(17) алюминиевые соли моно-, ди- или три (жирной C6

-C30 кислоты).

Эти связующие могут быть использованы в отдельности или в комбинации. Если в органической кислоте присутствует асимметричный углеводородный атом, это может быть D-изомер, L-изомер или рацемическая модификация.

Среди этих связующих предпочтительными являются нейтральные или слабокислотные одновалентные органические кислоты, нейтральные или

слабокислотные поликарбоновые кислоты и нейтральные или неполные соли слабокислотных поликарбоновых кислот, такие как

(1) монокарбоновые кислоты,

(2) поликарбоновые кислоты,

(3) неполные соли поликарбоновых кислот, соли сложного эфира серной кислоты, соли сульфокислоты и соли сложного эфира фосфорной кислоты, такие как

(9) соли C4-C30

алкансульфокислоты или соли C4-C30 алкенсульфокислоты,

(10) соли (C1-C30 алкил)бензолсульфокислоты, и

(11) соли (C1-C30 алкил)нафталинсульфокислоты,

(12) соли сложного эфира серной кислоты насыщенного алифатического C4-C30 спирта или соли сложного эфира серной кислоты

ненасыщенного алифатического C4-C30 спирта, содержащего 1-3 ненасыщенные связи,

(13) соли сложного эфира серной кислоты насыщенного алифатического C4-C30 спирта, к которому было присоединено 1-10 молей этиленоксида, или соли сложного эфира серной кислоты ненасыщенного алифатического C4-C30 спирта, содержащего 1-3

ненасыщенные связи, к которому было присоединено 1-10 молей этиленоксида,

(14) соли сложного диэфира сульфоянтарной кислоты, в которых спиртовым остатком сложноэфирных остатков является C2-C16 алкилгруппа, циклогексилгруппа или C1-C5 алкилзамещенная циклогексилгруппа,

(15) соли сложного эфира фосфорной кислоты, в которых спиртовым

остатком сложноэфирного остатка или остатков является C4-C30 алкильная группа или ненасыщенная C4-C30 углеводородная группа, содержащая 1-3 ненасыщенные

связи, или соли сложного эфира фосфорной кислоты многоатомного C5-C12 спирта, имеющего 4-12 гидроксильных групп,

(16) соли α-сульфо-жирной C6-C30 кислоты или соли сложного C1-C5 алкилэфира α-сульфо-жирной C6-C30 кислоты.

Также предпочтительно используемыми являются

(17) алюминиевые соли моно-, ди- или три(C6-C30 жирной кислоты).

Органические кислоты или их производные для использования в изобретении могут иметь одну или более связей, иных, чем углеводородная связь (например, простая эфирная связь, сложноэфирная связь, тиоэфирная связь, амидная связь и т. д.), или одну или более функциональных групп (например, атом галогена, аминогруппа, гидроксильная группа, гетероциклическая группа, карбонильная группа и т.д.) в молекуле.

В нейтральных или слабокислотных органических кислотах с валентностью 2 или более (т.е. органических кислотах, имеющих 2 и более одновалентных кислотных групп в молекуле) часть кислотных остатков могут образовать соль с щелочным металлом (например, литием, калием или натрием), щелочно-земельным металлом (например, кальцием), амином (например, триэтиламином, триметиламином или подобным три[(C1-C4алкил)амином], аммонием или подобным. Сильнокислотные органические кислоты используются обычно в форме солей (т.е. как нейтральные или слабокислотные соли).

Среди этих органических кислот моно- и поликарбоновые кислоты являются особенно эффективными. Большинство моно- или поликарбоновых кислот являются коммерчески доступными, безопасными, гигиеничными, недорого стоящими и легкими для обработки. Таким образом, они являются коммерчески более выгодными, чем соединения фосфористой или фосфорной кислоты, или таурин.

Отдельными примерами моно- или поликарбоновых кислот являются алифатические монокарбоновые кислоты, имеющие 80 или менее (предпочтительно 3-35) углеродных атомов; алифатические поликарбоновые кислоты, имеющие 80 или менее (предпочтительно 4-30) углеродных атомов, и их неполные сложные C1-C22 алкилэфиры; ароматические монокарбоновые кислоты, имеющие 80 или менее (предпочтительно 7-35) углеродных атомов; ароматические поликарбоновые кислоты, имеющие 80 или менее углеродных атомов (предпочтительно 8-30) углеродных атомов и их алкильные (C1-C22) неполные сложные эфиры; галогенсодержащие карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; аминосодержащие карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; содержащие амидную связь карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; гидроксилсодержащие карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; смоляные кислоты; карбонилсодержащие карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; содержащие простую эфирную связь карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; содержащие сложную эфирную связь карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; содержащие амидную связь и аминогруппу карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; содержащие амидную связь и гидроксилгруппу карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; гетероциклсодержащие карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов; и содержащие тиоэфирную связь карбоновые кислоты, имеющие 80 или менее (предпочтительно 4-35) углеродных атомов. Моно- или поликарбоновые кислоты, имеющие более 80 углеродных атомов, имеют тенденцию проявлять недостаточный эффект снижения точки плавления, так как они обычно имеют низкое кислотное число благодаря их высокой молекулярной массе.

Примеры алифатических монокарбоновых кислот, имеющих 80 или менее углеродных атомов, включают пропионовую кислоту, масляную кислоту, изомасляную кислоту, валерьяновую кислоту, н-капроновую кислоту, циклогексилмонокарбоновую кислоту, каприловую кислоту, 2-этил-гексановую кислоту, нонановую кислоту, каприновую кислоту, ундекановую кислоту, лауриновую кислоту, тридекановую кислоту, миристиновую кислоту, пентадекановую кислоту, пальмитиновую кислоту, гептадекановую кислоту, стеариновую кислоту, изостериановую кислоту, нонадекановую кислоту, октилундекановую кислоту, эйкозановую кислоту, бегеновую кислоту, докозагексановую кислоту, монтановую кислоту, нафтеновую кислоту, холановую кислоту, деоксихолевую кислоту, литохолевую кислоту, пара-толилуксусную кислоту, дифенилуксусную кислоту, феноксиуксусную кислоту, бензиловую кислоту, сорбиновую кислоту, жирную кислоту кокосового масла, жирную кислоту пальмового масла, жирную кислоту пальмо-ядрового масла, жирную кислоту говяжьего сала, C22-C36 карбоновые кислоты, полученные омылением рисового мягкого воска, карнаубского воска, канделильского воска или пчелиного воска, олеиновую кислоту, линолевую кислоту, линоленовую кислоту, ненасыщенные жирные кислоты, такие как жирная кислота, полученная омылением рыбьего жира, и их пространственные изомеры. В числе этих примеров рекомендуемыми являются лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, гептадекановая кислота, стеариновая кислота, изостеариновая кислота, эйкозановая кислота, бегеновая кислота, докозагексановая кислота, монтановая кислота, бензиловая кислота, сорбиновая кислота, олеиновая кислота, линолевая кислота и линоленовая кислота.

Примерами алифатических поликарбоновых кислот, имеющих 80 или менее углеродных атомов, являются алифатические ди-, три- или тетракарбоновые кислоты, и они включают глутаровую кислоту, янтарную кислоту, малоновую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, додекандикарбоновую кислоту, итаконовую кислоту, малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту, аконитовую кислоту, трикарбаллиловую кислоту, 1,2,3,4-бутантетракарбоновую кислоту, цитразиновую кислоту, 1,2,3, 4-циклопентантетракарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, 1,2- циклогександикарбоновую кислоту, C1-C8 алкилзамещенную циклогександикарбоновую кислоту, 4, 4'-дициклогексилдикарбоновую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту, метилтетрагидрофталевую кислоту, метилгексагидрофталевую кислоту, димерную кислоту, циклопентантетракарбоновую кислоту, циклогексантетракарбоновую кислоту и карбоновые кислоты, полученные омылением олигомеров C6-C80 метакриловой кислоты или олигомеров C7-C80 метилметакрилата. В числе этих примеров рекомендуемыми являются янтарная кислота, глутаровая кислота, малоновая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота, итаконовая кислота, трикарбаллиловая кислота, 1,2,3,4-бутантетракарбоновая кислота, цитразиновая кислота, 1,2,3,4-циклопентантетракарбоновая кислота, 1,4- циклогександикарбоновая кислота, 1,2-циклогександикарбоновая кислота, 4,4'-дициклогексилдикарбоновая кислота и циклогексантетракарбоновая кислота.

Примерами ароматических монокарбоновых кислот, имеющих 80 или менее углеродных атомов, являются бензойная кислота, бензойные кислоты, замещенные 1-4 алкильными группами, имеющими 1-18, предпочтительно 1-12 углеродных атомов, или от 1 до 2 фенилгрупп, такие как паратолуиловая кислота, пара-этилбензойная кислота, куминовая кислота, пара-трет-бутилбензойная кислота, пара-изобутилбензойная кислота, пара-фенилбензойная кислота и 3,5-диметилбензойная кислота, 1-нафтойная кислота, 2-нафтойная кислота, тетралинмонокарбоновая кислота и алкил (например, C1-C12) замещенная тетралинмонокарбоновая кислота. В числе этих примеров рекомендуемыми являются бензойная кислота, пара-метилбензойная кислота, пара-этилбензойная кислота, пара-н-пропилбензойная кислота, куминовая кислота, пара-трет-бутилбензойная кислота, пара-изобутилбензойная кислота, пара-фенилбензойная кислота, 3,5- диметилбензойная кислота, 1-нафтойная кислота, 2-нафтойная кислота и тетралинмонокарбоновая кислота.

Примерами ароматических поликарбоновых кислот, имеющих 80 или менее углеродных атомов, являются ароматические ди-, три- и тетракарбоновые кислоты, и они включают орто-фталевую кислоту, метафталевую кислоту, пара-фталевую кислоту, триметиллитовую кислоту, тримезиновую кислоту, пиромеллитовую кислоту, дифеновую кислоту, бензолгексакарбоновую кислоту, бифенилдикарбоновую кислоту, бифенилтетракарбоновую кислоту, дитримеллитат этиленгликоль-4,4'-бистримеллитовой кислоты, глицирризиновую кислоту, нафталиндикарбоновую кислоту, дифенилсульфотетракарбоновую кислоту, дифенилэфиртетракарбоновую кислоту, дифенилметантетракарбоновую кислоту и дифенилпропантетракарбоновую кислоту. Из числа этих примеров рекомендуемыми являются орто-фталевая кислота, мета-фталевая кислота, пара-фталевая кислота, тримеллитовая кислота, тримезиновая кислота, пиромеллитовая кислота, дифеновая кислота, бифенилдикарбоновая кислота, бифенилтетракарбоновая кислота, нафталиндикарбоновая кислота, дифенилсульфотетракарбоновая кислота, дифенилэфиртетракарбоновая кислота, дифенилметантетракарбоновая кислота, дифенилпропантетракарбоновая кислота и дитримеллитат этиленгликоль-4,4'-бистримеллитовой кислоты.

Примерами галогенсодержащих карбоновых кислот, имеющих 80 или менее углеродных атомов, являются предпочтительно моно-, ди-, три- или тетракарбоновые кислоты, имеющие от 3 до 24 атомов углерода и содержащие от 1 до 3 атомов галогена, такого как хлор или бром, и они включают хлорпропионовую кислоту, бромпропионовую кислоту, ортохлорбензойную кислоту, мета-хлорбензойную кислоту, пара-хлорбензойную кислоту, 4-хлор-3- нитробензойную кислоту, дифлюнизал и трифенаминовую кислоту.

Примерами аминосодержащих

карбоновых кислот, имеющих 80 или менее углеродных атомов, являются предпочтительно моно-, ди-, три- или тетракарбоновые кислоты, имеющие от 2 до 24 углеродных атомов и содержащие от 1 до 5 аминогрупп,

и они включают глицин, аланин, β-аланин, фенилаланин, α-аминоакриловую кислоту, α-аминомасляную кислоту, β-аминомасляную кислоту, γ-аминомасляную кислоту,

аллоизолейцин, γ-амино-α-метиленмасляную кислоту, α-аминоизомасляную кислоту, β-аминоизомасляную кислоту, норвалин, δ-амино-н-валерьяновую кислоту, β

-аминокротоновую кислоту, изолейцин, валин, 2-амино- 4-пентеновую кислоту, норлейцин, 6-аминокапроновую кислоту, лейцин, 7-аминогептановую кислоту, α-амино-н-каприловую кислоту,

8-аминокаприловую кислоту, 9-аминононановую кислоту, 11-аминоундекановую кислоту, 12-аминододекановую кислоту, саркозин, пролин, аминомалоновую кислоту, 2-аминоадипиновую кислоту, аргинин,

аспарагиновую кислоту, аспарагин, цистин, этионин, цистатионин, лантионин, глутамин, глутаминовую кислоту, теанин, S-(карбоксиметил)цистеин, 2,4-диаминомасляную кислоту, канаванин, кинуренин, гистидин,

1-метилгистидин, 3-метилгистидин, триптофан, лизин, орнитин, креатин, цитрулин, азасерин, аллотреонин, треонин, δ-гидроксилизин,

гомосерин, метионин, эрготионеин, цистеин, цистеиновую

кислоту, треонин, β-(3,4-дигидроксифенил)аланин и тирозин, каждый из которых может иметь D-, L- или D, L- конфигурацию, 1-аминоциклогексанкарбоновую кислоту, 2-аминоциклогексанкарбоновую

кислоту, 3-аминоциклогексанкарбоновую кислоту, 4-аминоциклогексанкарбоновую кислоту, пара-аминометилциклогексанкарбоновую кислоту, 2-амино-2-норборнанкарбоновую кислоту, 3,

5-диаминоциклогексанкарбоновую кислоту, 1-амино-1,3-циклогександикарбоновую кислоту, α-аминофенилуксусную кислоту, α-амино-β-фенилпропионовую кислоту, 2- амино-2-фенилпропионовую

кислоту, 3-амино-3- фенилпропионовую кислоту, α-аминокоричную кислоту, 2-амино-4- фенилмасляную кислоту, 4-амино-3-фенилмасляную кислоту, антраниловую кислоту, мета-аминобензойную кислоту,

пара- аминобензойную кислоту, 2-амино-4-метилбензойную кислоту, 2-амино- 6-метилбензойную кислоту, 3-амино-4-метилбензойную кислоту, 2- амино-3-метилбензойную кислоту, 2-амино-5-метилбензойную кислоту,

4-амино-2-метилбензойную кислоту, 4-амино-3-метилбензойную кислоту, 2-амино-3-метоксибензойную кислоту, 3-амино-4-метоксибензойную кислоту, 4-амино-2-метоксибензойную кислоту,

4-амино-3- метоксибензойную кислоту, 2-амино-4,5-диметоксибензойную кислоту, орто-аминофенилуксусную кислоту, мета-аминофенилуксусную кислоту, пара-аминофенилуксусную кислоту, 4-(4-аминофенил)

масляную кислоту, 4-аминометилбензойную кислоту, 4-аминометилфенилуксусную кислоту, орто-аминокоричную кислоту, мета-аминокоричную кислоту, пара-аминокоричную кислоту, пара-аминогиппуровую кислоту,

2-амино- 1-нафтойную кислоту, 3-амино-1-нафтойную кислоту, 4-амино-1-нафтойную кислоту, 5-амино-1-нафтойную кислоту, 6-амино-1-нафтойную кислоту, 7-амино-1-нафтойную кислоту, 8-амино-1-нафтойную

кислоту, 1-амино- 2-нафтойную кислоту, 3-амино-2-нафтойную кислоту, 4-амино-2- нафтойную кислоту, 5-амино-2-нафтойную кислоту, 6-амино-2- нафтойную кислоту, 7-амино-2-нафтойную кислоту,

8-амино-2- нафтойную кислоту, 3,5-диаминобензойную кислоту, 4,4'-диамино- 3,3'-дикарбоксидифенилметан и этилендиаминтетрауксусную кислоту. Из числа этих примеров L-глутамин является особенно

предпочтительным.

Предпочтительными в качестве гидроксил- группусодержащих карбоновых кислот, имеющих 80 или менее углеродных атомов, являются моно-, ди-, три- или тетракарбоновые кислоты, имеющие примерно 2-30 углеродных атомов и содержащие 1-5 гидроксил-групп, которые могут быть D-изомером, L-изомером или рацемической модификацией. Примерами их являются винная кислота, молочная кислота, яблочная кислота, лимонная кислота, глюконовая кислота, пантотеновая кислота, 12-гидроксистеариновая кислота, миндальная кислота, холевая кислота, β-оксинафтойная кислота, рицинолеиновая кислота, хинная кислота, шикимовая кислота, салициловая кислота, протокатеховая кислота, кумаровая кислота и подобные фенольные кислоты, галловая кислота и α,β -дигидроксигексагидрофталевая кислота. Из числа этих примеров рекомендуемыми являются винная кислота, молочная кислота, яблочная кислота, лимонная кислота, глюконовая кислота, пантотеновая кислота, 12-гидроксистеариновая кислота, миндальная кислота, холевая кислота, β-оксинафтойная кислота, рицинолеиновая кислота, хинная кислота, шикимовая кислота, салициловая кислота и α,β -дигидроксигексагидрофталевая кислота. Из числа этих предпочтительных примеров особенно рекомендуемыми являются винная кислота, молочная кислота, яблочная кислота, лимонная кислота и α,β -дигидроксигексагидрофталевая кислота, каждая из которых значительно снижает точку плавления диацеталя на 70-100oC при использовании в пропорции 5 мас.% или менее (в частности 0,01-5 мас.%), более предпочтительно 1 мас.% или менее (в частности 0,1-2 мас.%), по отношению к диацеталю.

Примерами смоляных кислот являются дегидроабиетиновая кислота, абиетиновая кислота, изопимаровая кислота, левопимаровая кислота, дигидроабиетиновая кислота, неоабиетиновая кислота, тетрагидроабиетиновая кислота, эллиотиноевая кислота, палюстровая кислота, пимаровая кислота, сандаракопимаровая кислота, подокарповая кислота, агатендикарбоновая кислота, коричная кислота и пара-оксикоричная кислота. Среди этих примеров предпочтительными являются дегидроабиетиновая кислота, абиетиновая кислота, дигидроабиетиновая кислота, неоабиетиновая кислота и тетрагидроабиетиновая кислота.

Примерами содержащих карбонильную группу карбоновых кислот, имеющих 80 или менее углеродных атомов, являются предпочтительно моно-, ди-, три- или тетракарбоновые кислоты, имеющие примерно 6-30 углеродных атомов и содержащие 1-3 карбонильные группы, такие как левулиновая кислота, пировиноградная кислота и орто-бензоилбензойная кислота.

Примерами карбоновых кислот, содержащих простую эфирную связь, имеющих 80 или менее углеродных атомов, являются предпочтительно моно-, ди-, три- или тетракарбоновые кислоты, имеющие 4-18 углеродных атомов и содержащие 1-3 простые эфирные связи, такие как 4-метоксициклогексанкарбоновая кислота, 4-этоксициклогексанкарбоновая кислота, пара-метоксибензойная кислота, пара-этоксибензойная кислота, пара-феноксибензойная кислота и 2-метоксинафталинкарбоновая кислота.

Примерами карбоновых кислот, содержащих сложноэфирную связь, имеющих 80 или менее углеродных атомов, предпочтительно являются моно-, ди-, три- или тетракарбоновые кислоты, имеющие 6-30 углеродных атомов и содержащие 1-4 сложные эфирные связи, такие как ацетиллимонная кислота, стеароиллимонная кислота, ацетилрицинолевая кислота, стеароилмолочная кислота, моностеариловый сложный эфир лимонной кислоты, дистеариловый сложный эфир лимонной кислоты, моно-2-этилгексиловый сложный эфир адипиновой кислоты, монооктиловый сложный эфир адипиновой кислоты, монооктиловый сложный эфир терефталевой кислоты, моностеариловый сложный эфир терефталевой кислоты и подобные неполные сложные эфиры поликарбоновой кислоты или поликарбоновые кислоты, содержащие сложную эфирную связь в молекуле. Из числа этих примеров рекомендуемыми являются ацетиллимонная кислота, стеароиллимонная кислота, ацетилрицинолевая кислота, стеароилмолочная кислота, моно-стеароиловый сложный эфир лимонной кислоты, моно-2-этилгексиловый сложный эфир адипиновой кислоты и монооктиловый сложный эфир адипиновой кислоты.

Примерами карбоновых кислот, содержащих амидную связь и аминогруппы, имеющих 80 или менее углеродных атомов, являются предпочтительно моно-, ди-, три- или тетракарбоновые кислоты, имеющие 2-36 углеродных атомов и содержащие от 1 до 4 амидных связей и от 1 до 4 аминогрупп, такие как амид аспарагиновой кислоты, глицил-аланин, глицил-α-аминомасляная кислота, глицил-аспарагин, глицил-глутамин, глицил-глицин, глицил-глицил-глицин, глицил-глицил-глицил-глицил, глицил- лейцин, глицил-норлейцин, глицил-норвалин, глицил-α-фенилаланин, глицил-саркозин, глицил-триптофан, аланил-аланин, аланил-глутамин, аланил-глицин, аланил-глицил-глицин, β -аланил- гистидин, аланил-фенил-аланин, аланил-тирозин и глицин-ангидрид, каждый из которых может быть D-, L- или D,L-конфигурации.

Примерами карбоновых кислот, содержащих амидную связь и гидроксильную группу, имеющих 80 или менее углеродных атомов, предпочтительно являются моно-, ди-, три- или тетракарбоновые кислоты, имеющие 2-36 углеродных атомов и содержащие от 1 до 4 амидных связей и от 1 до 4 гидроксил-групп, такие как пантотеновая кислота, моностеариламид лимонной кислоты, дистеариламид лимонной кислоты и аналогичные неполные амиды поликарбоновой кислоты, содержащие гидроксильную группу.

Предпочтительными карбоновыми кислотами, содержащими гетероциклическое кольцо, имеющими 80 или менее углеродных атомов, предпочтительно являются моно-, ди-, три- и тетракарбоновые кислоты, имеющие от 4 до 18 углеродных атомов и содержащие одно 5- или 6-членное гетероциклическое кольцо, имеющее от 1 до 2 гетероатомов, выбранных из N и S, в гетерокольце.

Отдельными примерами являются никотиновая кислота, тиоктовая кислота, пролин, оксипролин, супрофен и тиапрофеновая кислота.

Примерами карбоновых кислот, содержащих тиоэфирную связь, имеющих 80 или менее углеродных атомов, являются предпочтительно карбоновые кислоты, имеющие примерно 6-30 углеродных атомов и содержащие 1-4 тиоэфирные группы, такие как дитиооктановая кислота и тиооктановая кислота.

Неполными солями вышеуказанных поликарбоновых кислот (а именно, солями поликарбоновых кислот, у которых часть карбоксильных групп поликарбоновой кислоты превращается в -COOM, где M - щелочной металл, щелочно-земельный металл или катион) предпочтительно являются неполные соли винной кислоты, яблочной кислоты, лимонной кислоты, янтарной кислоты, глутаровой кислоты, адипиновой кислоты, азелаиновой кислоты, себациновой кислоты и т.п.

В настоящем изобретении рекомендуются алюминиевые соли нейтральных и слабокислотных одновалентных органических кислот, и предпочтительными являются алюминиевые соли моно-, ди- или три(C6-C30, предпочтительно C8-C22) жирной кислоты. Эти алюминиевые соли являются представленными общей формулой (RCOO)3Al, (RCOO)2Al(OH) или (RCOO)Al(OH)2, в которой RCOO - остаток жирной C6-C30 кислоты. Среди них могут быть указаны моно-, ди- или трикапроат алюминия, моно-, ди- или триэнантат алюминия, моно-, ди- или трикаприлат алюминия, моно-, ди- или трипеларгонат алюминия, моно-, ди- или трикапрат алюминия, моно-, ди- или триундецилат алюминия, моно-, ди- или трилаурат алюминия, моно-, ди- или тридецилат алюминия, моно-, ди- или тримиристат алюминия, моно-, ди- или трипентадецилат алюминия, моно-, ди- или трипальмитат алюминия, моно-, ди- или тригептадецилат алюминия, моно-, ди- или тристеарат алюминия, моно-, ди- или триолеат алюминия, моно-, ди- или тринонадеканоат алюминия, моно-, ди- или триарахат алюминия, моно-, ди- или трибегенат алюминия, моно-, ди- или трилигноцерат алюминия, моно-, ди- или трицеротат алюминия, моно-, ди- или тримонтанат алюминия, моно-, ди- или триэлаидат алюминия, моно-, ди- или триэрукат алюминия, моно-, ди- или трилинолеат алюминия и т.п. Из приведенных выше примеров рекомендуемыми являются алюминиевые соли моно- или дикарбоновых кислот.

Примерами солей сульфокислот для использования в качестве связующего в изобретении являются соли алкилбензосульфокислоты или соли алкилнафталинсульфокислоты, в каждой из которых алкилгруппа имеет 1-30, в частности 6-14 и предпочтительно 8-14 углеродных атомов; соли алкансульфокислоты, имеющей 6-30, предпочтительно 12-22 углеродных атома, или соли алкенсульфокислоты, имеющей 6-30, предпочтительно 12-22 углеродных атома; соли диалкилсульфосукцината, у которого алкилостатками являются C3-C12 алкилгруппа, циклогексилгруппа, C1-C3 алкилзамещенная циклогексилгруппа и т.п.

Примерами солей сложного эфира серной кислоты являются соли сложного эфира серной кислоты насыщенного или ненасыщенного алифатического спирта, соли сложного эфира серной кислоты с аддуктом этиленоксида (мольное число присоединения: 1-10 молей) и насыщенного или ненасыщенного алифатического спирта и т. п. Примерами указанного насыщенного или ненасыщенного алифатического спирта являются спирты, имеющие 4-30, в частности 6-30, предпочтительно 8-20 углеродных атомов. Предпочтительно, чтобы вышеуказанный ненасыщенный алифатический спирт имел 1-3 ненасыщенных связи (особенно, двойной связи) в молекуле.

Также используемыми являются соли α -сульфожирной кислоты или соли сложного C1-C10 (особенно, C1-C5) алкил-эфира α-сульфожирной кислоты. Составляющие их жирные кислоты являются насыщенными или ненасыщенными жирными кислотами, имеющими 6-30 углеродных атомов. Примерами указанных солей α-сульфожирных кислот или солей их сложных эфиров являются, в частности, соли α -сульфостеариновой кислоты, метил-α-сульфостеарат, бутил-α-сульфостеарат и т. п. Примерами солей этих сульфокислот и сложных эфиров серной кислоты являются литиевые, натриевые, калиевые и другие соли щелочного металла, аммониевые соли, кальциевые, магниевые и другие соли щелочно-земельного металла.

Примерами солей сложного эфира фосфорной кислоты являются соли щелочного металла или соли щелочно-земельного металла сложного эфира фосфорной кислоты, у которых спиртовым остатком (остатками) сложноэфирного остатка или остатков является (являются) C4 -C30 алкилгруппа, или ненасыщенная C4-C30 углеводородная группа, имеющая 1-3 ненасыщенные связи, или соли щелочного металла или соли щелочно-земельного металла сложного эфира фосфорной кислоты и многоатомного C5-C12 спирта, имеющего 4-12 гидроксильных групп, в частности соли щелочного металла или соли щелочно-земельного металла сложного эфира фосфорной кислоты и пентаэритрита или дипентаэритрита. Примерами указанного щелочного металла являются натрий, калий и литий, а примерами указанного щелочно-земельного металла являются кальций, магний и т.п.

Среди вышеуказанных связующих следующие связующие являются предпочтительными с точки зрения эффекта снижения точки плавления:

(а) Алифатические монокарбоновые

кислоты, имеющие примерно 8-30 углеродных атомов, в частности лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, гептадекановая кислота,

стеариновая кислота, изостеариновая кислота, эйкозановая кислота, бегеновая кислота, докозагексановая кислота, монтановая кислота, бензиловая кислота, сорбиновая кислота, олеиновая кислота, линолевая

кислота, линоленовая кислота и т.п.

(b) Алифатические дикарбоновые кислоты, имеющие примерно 3-18 углеродных атомов, алифатическая трикарбоновая кислота, имеющая примерно 6-30 углеродных атомов или алифатическая тетракарбоновая кислота, имеющая примерно 8-30 углеродных атомов, в частности янтарная кислота, глутаровая кислота, малоновая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота, итаконовая кислота, трикарбаллиловая кислота, 1,2,3,4-бутантетракарбоновая кислота, цитразиновая кислота, 1,2,3, 4-циклопентантетракарбоновая кислота, 1,4-циклогександикарбоновая кислота, 1,2- циклогександикарбовая кислота, 4,4'-дициклогексилдикарбоновая кислота, циклогексантетракарбоновая кислота и т.п.

(с) Ароматические монокарбоновые кислоты, имеющие примерно 7-15 углеродных атомов, в частности бензойная кислота, бензойные кислоты, замещенные 1-2 C1-C4 алкилгруппами или одной фенилгруппой (например, пара-метилбензойная кислота, пара-этилбензойная кислота, н-пропилбензойная кислота, куминовая кислота, пара-трет-бутилбензойная кислота, пара-изобутилбензойная кислота, пара-фенилбензойная кислота и 3,5-диметилбензойная кислота, 1-нафтойная кислота, 2-нафтойная кислота, тетралинмонокарбоновая кислота и т.п.

(d) Ароматические ди-, три- или тетракарбоновые кислоты, имеющие примерно 8-20 углеродных атомов, в частности орто-фталевая кислота, мета-фталевая кислота, пара-фталевая кислота, тримеллитовая кислота, тримезиновая кислота, пиро-меллитовая кислота, дифеновая кислота, бифенилдикарбоновая кислота, бифенилтетракарбоновая кислота, нафталиндикарбоновая кислота, дифенилсульфотетракарбоновая кислота, дифенил (простой эфир)тетракарбоновая кислота, дифенилметантетракарбоновая кислота, дифенилпропантетракарбоновая кислота, дитримеллитат этиленгликоль-4,4'-бистримеллитовой кислоты и т. п.

(е) Галогенсодержащие карбоновые кислоты, имеющие примерно 3-20 углеродных атомов, в частности алифатическая дикарбоновая кислота, имеющая примерно 3-18 углеродных атомов и содержащая 1-3 атома галогена, алифатическая трикарбоновая кислота, имеющая примерно 6-30 углеродных атомов и содержащая 1-3 атома галогена, или алифатическая тетракарбоновая кислота, имеющая примерно 8-30 углеродных атомов и содержащая 1-3 атома галогена (где атомом галогена является, например, хлор или бром), в частности хлоропропионовая кислота, бромопропионовая кислота, орто-хлоробензойная кислота, мета- хлоробензойная кислота, пара-хлоробензойная кислота и 4-хлоро-3- нитробензойная кислота.

(f) Моно- или дикарбоновые кислоты, имеющие примерно 5-12 углеродных атомов и содержащие 1-3 аминогруппы, в частности глутамин, особенно 1-глутамин и т.п.

(g) Алюминиевые соли моно-, ди- или три (жирной C6-C30 кислоты), в частности алюминиевые соли ди- или монокарбоновой кислоты, среди других ди- или монопеларгонат алюминия, ди- или монолаурат алюминия, ди- или мономиристат алюминия, ди- или моностеарат алюминия, ди- или моноолеат алюминия и т. п.

(h) Моно-, ди-, три- или тетракарбоновые кислоты, имеющие примерно 4-24 углеродных атома и содержащие 1-5 гидроксильных групп, в частности винная кислота, молочная кислота, лимонная кислота, глюконовая кислота, пантотеновая кислота, 12-гидроксистеариновая кислота, миндальная кислота, холевая кислота, β-оксинафтойная кислота, рицинолеиновая кислота, хинная кислота, шикимовая кислота, салициловая кислота, α,β-дигидроксигексагидрофталевая кислота и т.п.

(i) Смоляные кислоты, в частности дегидроабиетиновая кислота, абиетиновая кислота, дигидроабиетиновая кислота, неоабиетиновая кислота, тетрагидроабиетиновая кислота и т.п.

(j) Моно- или дикарбоновые кислоты, имеющие примерно 4-18 углеводородных атомов и содержащие 1-3 карбонильных групп, в частности моно- или дикарбоновые кислоты, имеющие примерно 5-14 углеродных атомов и содержащие 1-2 карбонильных группы, такие как левулиновая кислота, пировиноградная кислота, орто-бензоилбензойная кислота и т.п.

(k) Моно- или дикарбоновые кислоты, имеющие примерно 8-15 углеродных атомов и содержащие 1-2 простых эфирных связи (в частности, моно- или дикарбоновые кислоты, содержащие 1-2 C1-C4 алкоксигруппы и имеющие 8-15 углеродных атомов в сумме), в частности 4-метоксициклогексанкарбоновая кислота, 4- этоксициклогексанкарбоновая кислота, пара-метоксибензойная кислота, пара-этоксибензойная кислота, пара-феноксибензойная кислота и т.п.

(l) Моно- или дикарбоновые кислоты, имеющие 5-26 углеродных атомов и содержащие 1-2 сложных эфирных связи, в частности ацетиллимонная кислота, стеариллимонная кислота, ацетилрицинолевая кислота, стеароилмолочная кислота, моно- стеариловый сложный эфир лимонной кислоты, моно-2-этилгексиловый сложный эфир адипиновой кислоты, монооктиловый сложный эфир адипиновой кислоты и т.п.

(m)(m-1) Соли щелочных металлов, аммониевые соли и соли щелочно-земельных металлов, такие как кальциевые соли и магниевые соли C6-C30 алкансульфокислоты, C6-C30 алкенсульфокислоты, C1-C22 алкилбензолсульфокислоты и C1-C14 алкилнафталинсульфокислоты, и (m-2) соли сложного эфира серной кислоты насыщенного или ненасыщенного алифатического C6-C30 спирта; соли сложного эфира серной кислоты аддукта 1-10 молей этиленоксида и насыщенного или ненасыщенного алифатического C6-C30 спирта; соли сложного диэфира сульфоянтарной кислоты (в частности, соли сложного диэфира сульфоянтарной кислоты, у которых спиртовыми остатками сложноэфирных остатков являются C2-C16 алкилгруппа, циклогексилгруппа или С1-С5 алкилзамещенная циклогексилгруппа; соли α-сульфожирной кислоты или соли сложного эфира α-сульфожирной кислоты (в частности, соли α -сульфожирной C6-C30 кислоты или соли сложного C1-C10 алкилэфира α-сульфожирной C6-C30 кислоты), у которых катионом, составляющим эти соли, является, например, щелочной металл, такой как калий и натрий, аммоний и щелочно-земельный металл, такой как кальций и магний, среди других (mm) калиевая или натриевая соль C18 алкан- или алкенсульфокислоты, натрийдодецилбензолсульфонат, натрийдодецилсульфат, натрийдодецилэфирсульфат (а именно, натриевая соль сложного эфира серной кислоты додецилового спирта, к которому присоединен 1 моль этиленоксида, натрийдиоктилсульфосукцинат, натрийметил-α-сульфостеарат и т.п.

Вышеуказанные связующие от (а) до (m) могут использоваться в отдельности или по меньшей мере два из них могут использоваться в комбинации.

Среди вышеуказанных связующих предпочтительными является (являются) (h) по меньшей мере один представитель, выбранный из моно-, ди-, три- или тетракарбоновых кислот, имеющих 4-24, предпочтительно 4-12, углеводородных атомов и содержащих 1-5, предпочтительно 1-4, гидроксильных групп, в частности винная кислота, молочная кислота, яблочная кислота, лимонная кислота, глюконовая кислота, пантотеновая кислота, 12-гидроксистеариновая кислота, миндальная кислота, холевая кислота, β-оксинафтойная кислота, рицинолеиновая кислота, хинная кислота, шикимовая кислота, салициловая кислота или α,β-дигидроксигексагидрофталевая кислота, или связующие, представленные в пункте (m).

Также предпочтительным является по меньшей мере один представитель, выбранный из группы, состоящей из (h-a) винной кислоты, лимонной кислоты, янтарной кислоты и α,β -дигидроксигексагидрофталевой кислоты, по меньшей мере один представитель, выбранный из группы, состоящей из связующих, представленных в пункте (m), в частности в пункте (mm), или смесь (h-a) и (mm).

Связующие, представленные в пунктах с (а) по (m), особенно, связующие, представленные в пункте (h), или связующие, представленные в пункте (m), проявляют эффект снижения точки плавления при использовании в пропорции обычно примерно 0,01-8 мас.ч., предпочтительно примерно 0,1-5 мас.ч., более предпочтительно примерно 0,1-1,0 мас.ч., на 100 мас. ч. диацеталя, представленного общей формулой (I).

В качестве предпочтительных связующих, используемых в настоящем изобретении, могут быть указаны следующие:

1) по меньшей мере одно связующее, выбранное из

группы, состоящей из связующих, представленных в пункте (h), и связующих, представленных в пункте (а);

2) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих,

представленных в пункте (h), и связующих, представленных в пункте (b);

3) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих, представленных в пункте (h), и связующих,

представленных в пункте (m);

4) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих, представленных в пункте (m), и связующих, представленных в пункте (а);

5) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих, представленных в пункте (m);

6) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих,

представленных в пункте (m), и связующих, представленных в пункте (g);

7) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих, представленных в пункте (g), и связующих,

представленных в пункте (а).

Либо когда связующее используется в отдельности, либо когда по меньшей мере 2 связующих используются в комбинации, количество связующего, используемого в настоящем изобретении, специально не ограничивается в такой степени, пока могут быть достигнуты ожидаемые эффекты настоящего изобретения, и могут быть соответственно выбраны в соответствии с видами диацеталя и органической кислоты и ее производных. Количество связующего обычно составляет 0,01-100 мас.ч., предпочтительно 0,1-70 мас.ч., более предпочтительно 0,2-25 мас. ч. , на 100 мас.ч. диацеталя общей формулы (I). Если количество связующего составляет менее 0,01 мас.ч., как эффект снижения точки плавления, так и эффект связующего являются трудными для получения, тогда как количество, превышающее 100 мас. ч., не вносит отдельных преимуществ в эффект связующего и эффект снижения точки плавления и имеет тенденцию к снижению зародышеобразующего эффекта в полиолефинах.

Связующие, приведенные в пункте (h), или связующие, приведенные в пункте (m), проявляют эффект снижения точки плавления даже при использовании в особенно малом количестве.

Гранулированная или порошкообразная диацеталевая композиция

Гранулированная или порошкообразная композиция изобретения содержит диацеталь общей формулы (I) и вышеуказанное связующее, и

связующее однородно проникает между волокнистых кристаллов диацеталя.

Следовательно, связующее является однородно диспергированным не только на поверхности диацеталевых частиц, но также внутри диацеталевых частиц. Чем более однородно диспергируется связующее, тем больше становится эффект снижения точки плавления.

Хорошо известно, что, когда чистый материал (X) смешивается со вторым материалом (Y), точка плавления чистого материала (X) снижается (снижение точки замерзания). Уменьшение точки плавления зависит от мольной концентрации (Y). Когда 10 мас.ч. (Y) добавляется к 90 мас.ч. диацеталя, представленного общей формулой (I), точка плавления диацеталя обычно снижается только примерно на 2-3oC или самое большое на 5oC.

Напротив, диацеталевая композиция, полученная путем однородного диспергирования связующего в диацетале общей формулы (I), согласно изобретению имеет точку плавления ниже точки плавления самого диацеталя, содержащейся в указанной композиции, обычно на 7oC или более, предпочтительно 20oC или более, более предпочтительно 40oC, особенно 50oC или более, в частности 70oC или более, наиболее предпочтительно 90oC или более.

Поэтому предполагается, что согласно изобретению точка плавления диацеталя снижается по механизму, являющемуся результатом уникального взаимодействия, механизму, отличному от механизма обычного снижения точки замерзания. В частности, механизм снижения точки плавления на 50oC или более должен быть объяснен. В любом случае связующее согласно изобретению проявляет эффект снижения точки плавления диацеталя на 7oC или более, предпочтительно 20oC или более, более предпочтительно и заметно 90oC или более, только когда волокнистые кристаллы диацеталя, представленного общей формулой (I), набухают, и связующее однородно диспергируется между волокнистых кристаллов. Максимальное снижение точки плавления изменяется в соответствии с видом и количеством используемого связующего, способа получения композиции и т.п., и, таким образом, не ограничивается, но обычно составляет примерно 100oC. В результате точка плавления диацеталевой композиции изобретения обычно варьируется от примерно 185 до примерно 230oC.

Согласно настоящему изобретению скорость растворения диацеталя в расплавленных смолах или различных жидкостях может быть значительно увеличена при снижении точки плавления диацеталя не менее чем на 7oC, предпочтительно 20oC или более, более предпочтительно 40oC или более и еще более предпочтительно 90oC или более. Причиной является то, что при температуре выше точки плавления полиолефина смешение твердого диацеталя и жидкого расплавленного полиолефина превращается в смешение жидкости и жидкости. Другими словами, твердый диацеталь, имеющий высокую точку плавления, обычно растворяется в жидкости, такой как расплавленная полиолефиновая смола в процессе формования. Согласно изобретению, однако, точка плавления диацеталя значительно снижается, и поэтому температура расплавленного полиолефина обычно является выше точки плавления диацеталевой композиции изобретения с тем результатом, что диацеталь плавится и растворяется в расплавленном полиолефине за очень короткий период после добавления диацеталевой композиции изобретения к расплавленному полиолефину и в ряде случае в то же самое время или непосредственно после добавления. Расплавленный диацеталь растворяется в расплавленном полиолефине при жидкостно- жидкостном смешении.

Поскольку растворение имеет место при существенно низкой температуре, диацеталь не разлагается, не сублимирует и не вызывает окрашивания, например, в процессе формования полиолефиновой смолы. Кроме того, низкотемпературное формование является энергосберегающим.

Диацеталевая композиция изобретения может быть в виде порошка или может быть в виде гранулированного продукта любой формы, такой как ленты, гранулы или таблетки. Когда композиция находится в виде порошка, среднее значение диаметров частиц порошкообразной композиции составляет 3-2000 мкм, предпочтительно 3-500 мкм, в частности 5-500 мкм, более предпочтительно 7-250 мкм. Когда среднее значение составляет менее 3 мкм, сыпучесть и переносимость порошкообразной композиции и снижение пыли является иногда недостаточными, и, кроме того, требуется специальный измельчитель.

Среднее значение диаметров частиц порошкообразной композиции является средним диаметром, определенным с помощью устройства для определения распределения частиц по размеру с лазерной дифракцией/рассеянием (торговая марка "LA-910", производство фирмы Хориба, Лтд.) с использованием дистиллированной воды в качестве дисперсионной среды. В данном описании указанное среднее значение диаметров частиц называется просто "средним диаметром частиц".

Распределение частиц по размеру порошкообразной композиции может быть широким, и нет необходимости ему быть монодисперсным. Порошкообразная композиция является достаточно применимой, если имеется распределение частиц по размеру, полученное с помощью обычного измельчения для промышленных целей.

Когда композиция изобретения является гранулированным продуктом, частицы являются, например, цилиндрическими или лапшеобразными частицами с диаметром сечения 0,2-5 мм, предпочтительно 0,5-2 мм и длиной 0,2-15 мм или гранулами или чешуйками с диаметром 0,2-5 мм, предпочтительно 0,5-2 мм.

Предпочтительная объемная плотность диацеталевой композиции составляет, например, 0,2-1,1 г/см3, более предпочтительно 0,2-0,75 г/см3. Если объемная плотность составляет меньше 0,2 г/см3, сыпучесть и переносимость, снижение пыли и адгезии порошкообразной композиции имеют тенденцию быть недостаточными. С другой стороны, если объемная плотность превышает 1,1 г/см3, композиция имеет заметно улучшенные свойства порошка, но также имеет слегка сниженную скорость растворения в расплавленных смолах или других жидкостях. Объемная плотность диацеталевой композиции может желательно регулироваться выбором температуры сушки, условий сушки или способа гранулирования для получения диацеталевой композиции настоящего изобретения. Особенно объемная плотность имеет тенденцию стать высокой, когда сушка выполняется с низкой скоростью и при высокой температуре, тогда как объемная плотность имеет тенденцию стать низкой, когда сушка выполняется с высокой скоростью и при низкой температуре. Когда степень сжатия при гранулировании является большой, объемная плотность становится высокой.

Если требуется, гранулированная диацеталевая композиция изобретения может содержать помимо вышеуказанного связующего различные добавки, такие как антистатик, нейтрализующий агент, или стабилизатор, смазку и полимер.

Вышеуказанный антистатик может быть использован в изобретении с целью улучшения степени набухания и однородности диацеталевой композиции в процессе ее получения с тем, чтобы улучшить эффект связующего и эффект снижения точки плавления и увеличить стабильность качества диацеталевой композиции, или с целью исключения электростатических характеристик диацеталевой композиции; или с целью увеличения объемной плотности диацеталевой композиции. Эти эффекты являются важными для дополнительного улучшения стабильности качества, переносимости и сыпучести.

Отдельные примеры таких антистатиков включают глицериновые сложные моно-, ди- и три (C8-C22) эфиры жирной кислоты, сорбитовые алифатические сложные моно, ди-, три- и тетра(C4-C22) эфиры, полипропиленгликолевые сложные (C8-C22) эфиры жирной кислоты, пентаэритритовые сложные (C8-C22) эфиры жирной кислоты, триметилолпропановые сложные (C8-C22) эфиры жирной кислоты, полиглицериновые сложные (C8-C22) эфиры жирной кислоты, полиоксиэтилен (4-50 молей) алкил(C7-C22)фенилэфиры, полиоксиэтилен (4-50 молей) алкил(C12-C22)эфиры, N, N-бис(2- гидроксиэтил) алкил(C8-C22)амины, полиоксиэтилен (4-50 молей) моноалкил(C7-C22)амины, полиэтиленгликолевые (4-50 молей) сложные (C8-C22) эфиры жирной кислоты, сульфаты (натриевые, калиевые и аммониевые соли), сорбитовые сложные (C4-C22) эфиры моно-, ди- и трижирной кислоты.

Из этих антистатиков особенно предпочтительными являются глицериновые сложные моно-, ди- и три (C8-C22) эфиры жирной кислоты, N, N-бис(2-гидроксиэтил) алкил (C8- C22) амины, полиоксиэтилен (4-50 молей) алкил (C12-C22) эфиры, полиоксиэтилен (4-50 молей) алкил (C7-C22) фенилэфиры и пентаэритритовые сложные (C8-C22) эфиры жирной кислоты.

Антистатик используется в количестве предпочтительно 0,01-50 мас.ч., более предпочтительно 0,1-20 мас.ч., на 100 мас.ч. диацеталя, представленного общей формулой (I). Антистатик не только исключает электростатические характеристики, но также эффективно увеличивает объемную плотность при улучшении эффекта связующего благодаря увеличению степени набухания.

Примеры нейтрализующего агента, или стабилизаторов, включают металлические мыла, фенольные соединения, фосфорные соединения, соединения серы, такие как стеарат кальция, стеарат лития, стеарат калия, стеарат натрия, тетракис[метилен-3- (3', 5'-ди-т-бутил- 4'-гидроксифенил) пропионато]метан, трис(2,4-ди-т- бутилфенил)фосфит, дистеарил-3,3'-тиодипропионат. Нейтрализующий агент или стабилизатор используется в количестве примерно 5-100 мас. ч. , предпочтительно примерно 15-70 мас.ч., на 100 мас.ч. диацеталя, представленного общей формулой (I).

Примеры вышеуказанной смазки включают затвердевшие масла, такие как затвердевшее касторовое масло, затвердевшее рапсовое масло, затвердевшее пальмовое масло, затвердевший говяжий жир, затвердевшее хлопковое масло, затвердевшее соевое масло или подобное. Смазка используется в количестве примерно 1-20 мас.ч., предпочтительно примерно 3-10 мас.ч., на 100 мас. ч. диацеталя, представленного общей формулой (I).

Примеры вышеуказанных полимеров включают полиэтилены и полипропилены, имеющие молекулярную массу 10000 или менее, гидрированные кумаронинденовые смолы, этилен-пропиленовые каучуки и т.п. Полимер используется в количестве примерно 5-10000 мас. ч., предпочтительно примерно 100-5000 мас.ч., на 100 мас.ч. диацеталя, представленного общей формулой (I).

В диацеталевой композиции настоящего изобретения использование вышеуказанного связующего в комбинации по меньшей мере с одним представителем, выбранным из группы, состоящей из указанных антистатиков, нейтрализующих агентов, или стабилизаторов, и смазки, увеличивает эффект связующего в дополнение к эффекту снижения точки плавления. В этом случае связующими могут быть любые из указанных выше, и особенно связующие, приведенные в пунктах (а)-(m), могут использоваться в отдельности или по меньшей мере два из них могут использоваться в смеси.

Особенно предпочтительно использовать (I) по меньшей мере одно связующее, выбранное из группы, состоящей из связующих, представленных в пункте (h-a), связующих, представленных в пункте (m), связующих, представленных в пункте (а), и связующих, представленных в пункте (g), в комбинации с (II) указанным затвердевшим маслом, которое является смазкой.

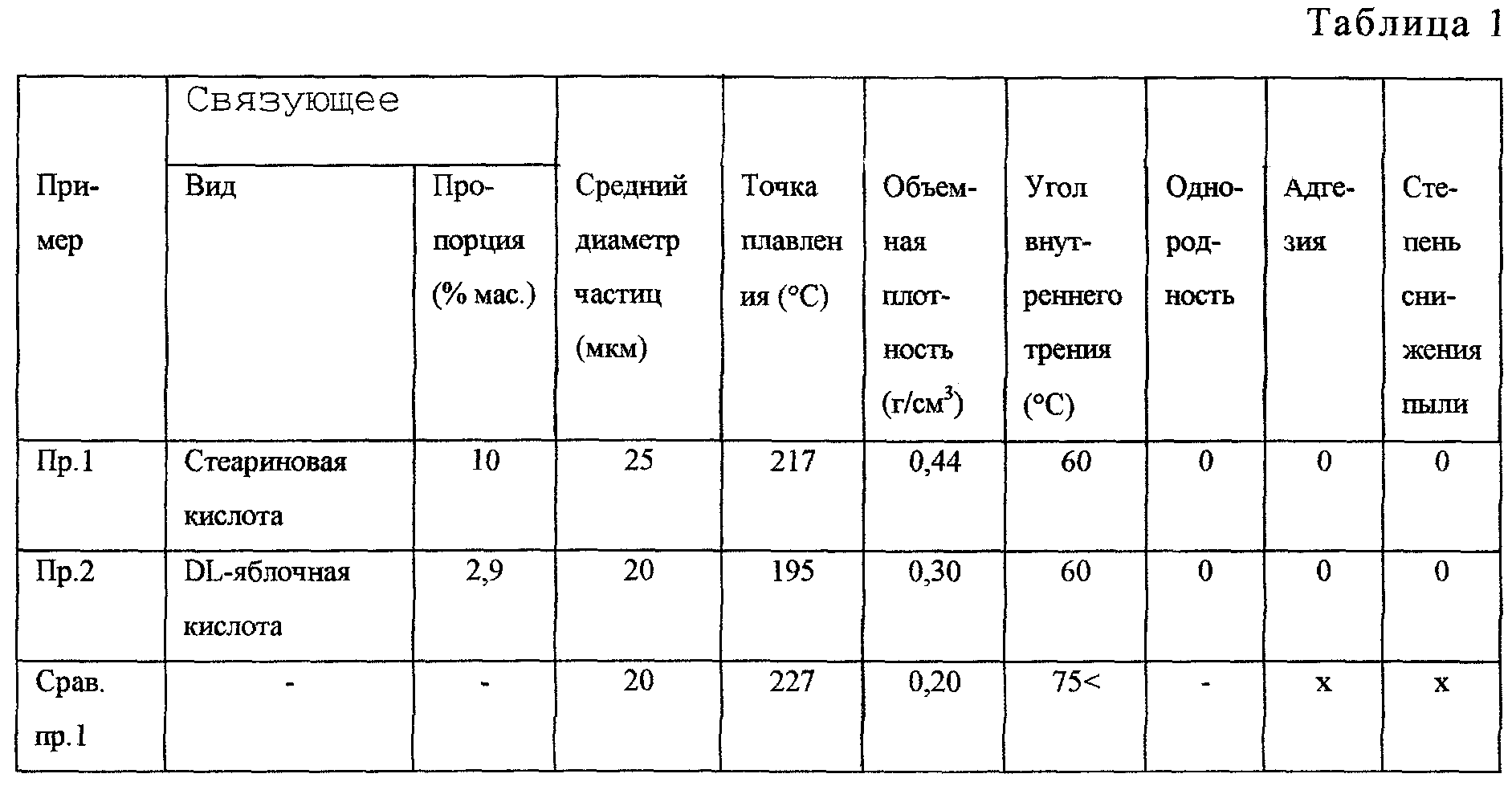

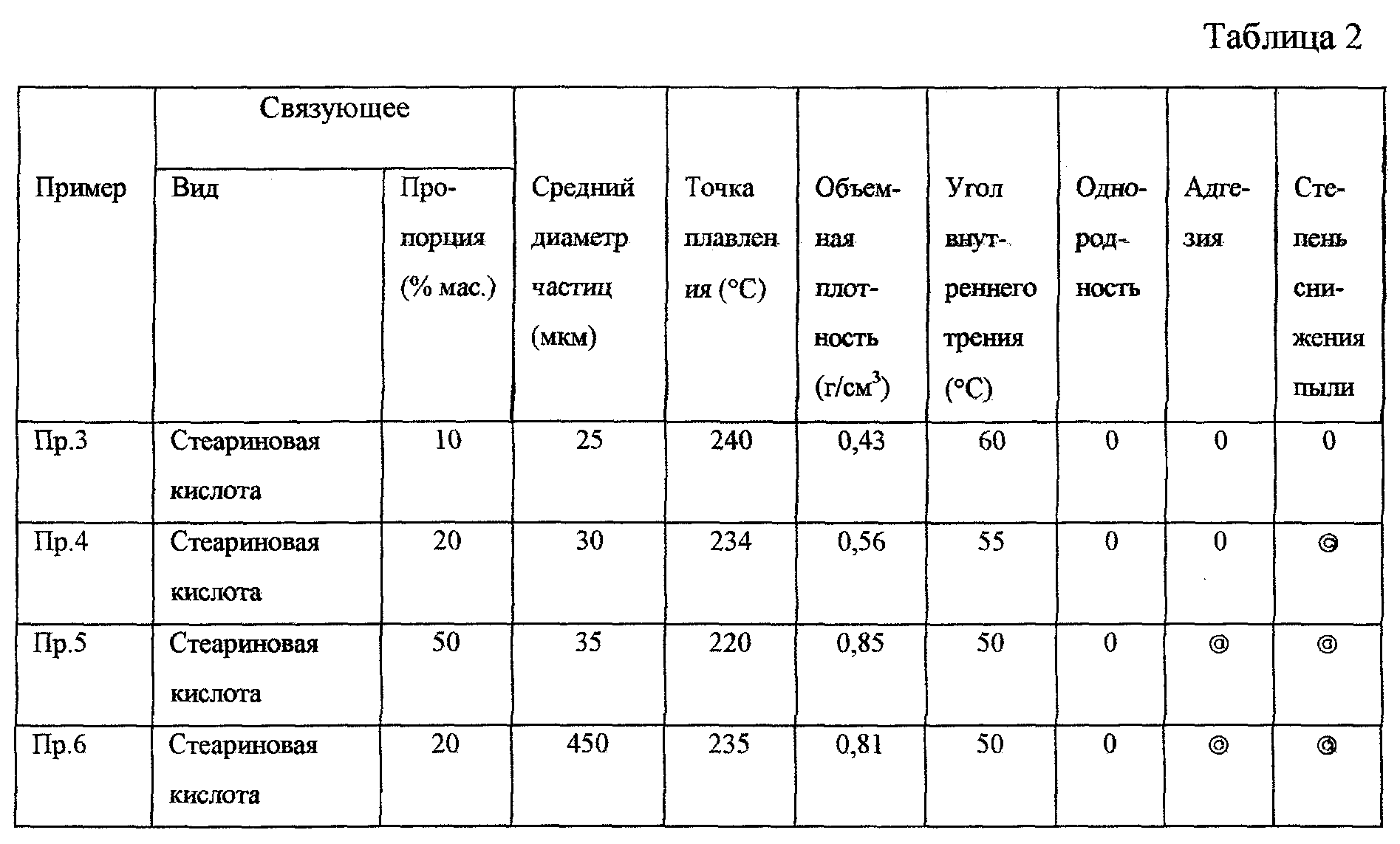

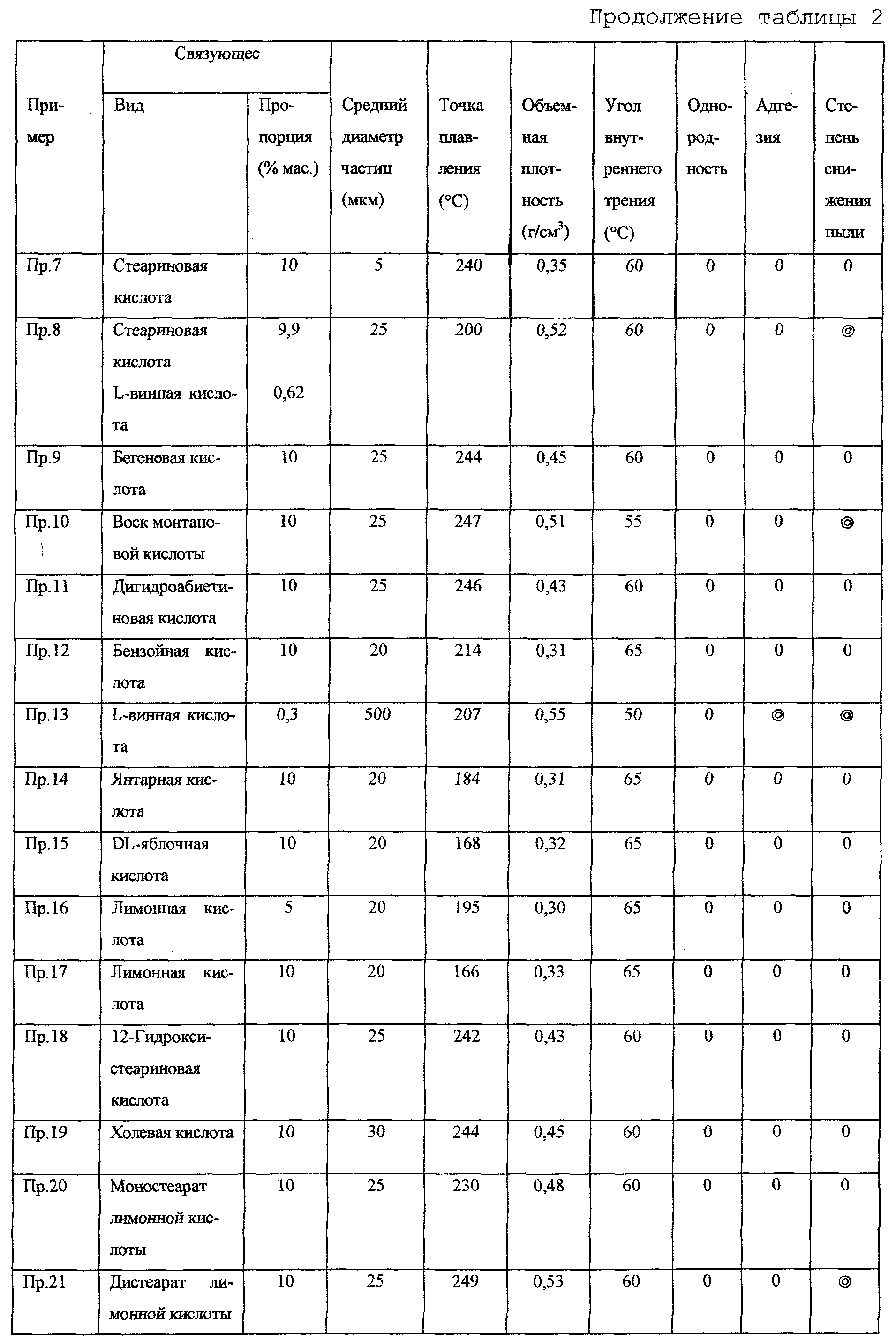

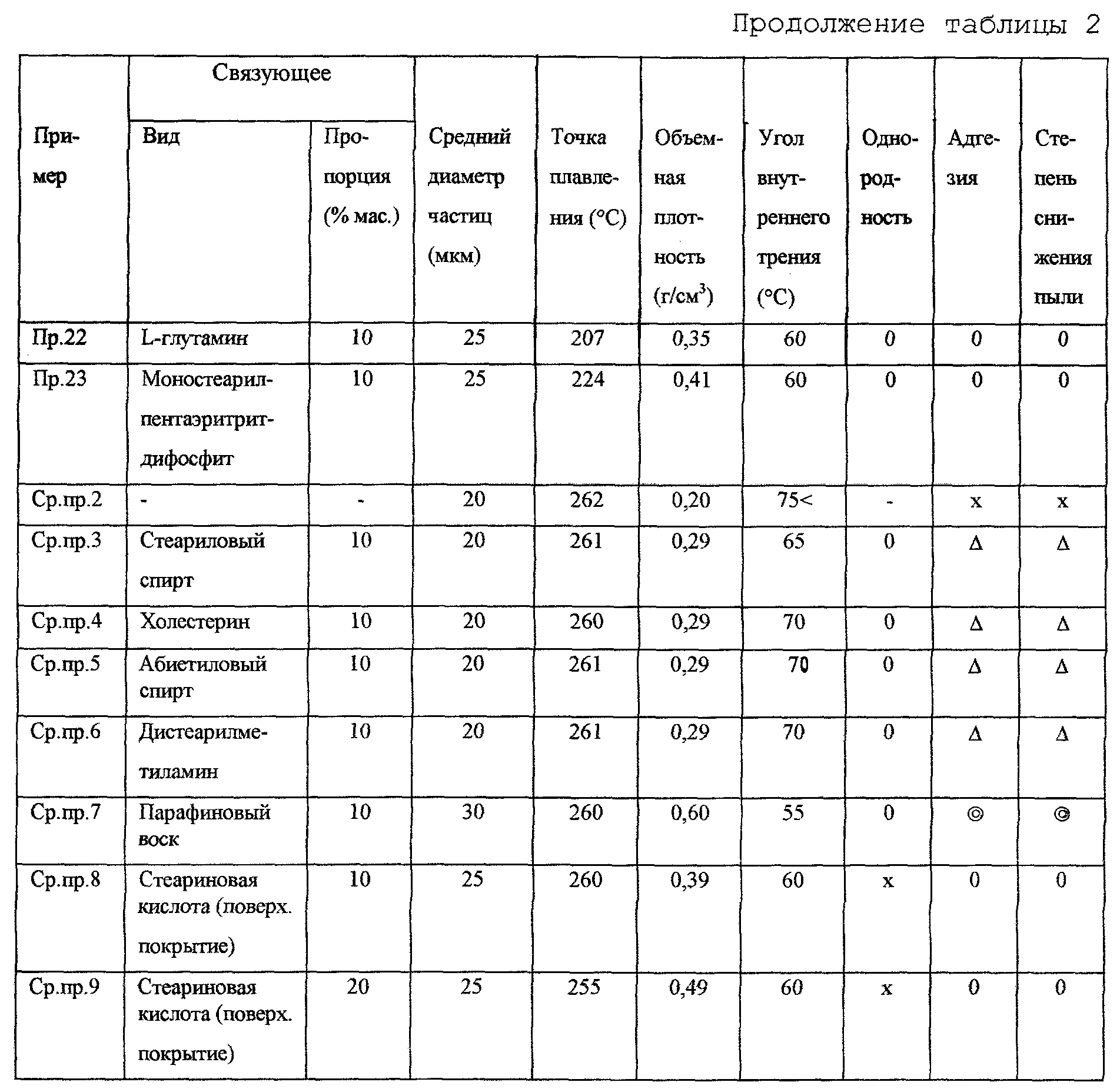

В этом случае пропорции (I) и (II) специально не ограничиваются, но обычно рекомендуется использовать (II) в количестве примерно 10-10000 мас.ч. на 100 мас.ч. (I).