Способ конденсации паров аммиака углекислого газа и воды, образующихся при обработке раствора, поступающего из реактора получения мочевины и устройство для его осуществления - RU2072966C1

Код документа: RU2072966C1

Чертежи

Описание

Данное изобретение относится к способу конденсации в условиях высоких температур и давлений аммиака, углекислого газа и водяных паров, которые получают при обработке раствора, поступающего из реактора получения мочевины, причем указанная конденсация проводится с помощью конденсатора карбамата, содержащего корпус с пучком труб, в котором часть карбаматного раствора рециркулируется.

Как известно, в современных установках производства мочевины осуществляют изобарический стриппинг большинства непрореагировавших веществ, содержащихся в растворе мочевины, выходящем из реактора, причем в качестве агентов стриппинга используют часть подающегося в реактор углекислого газа или аммиака, при этом пары конденсируют в подходящих теплообменниках, утилизиpуя тепло от указанной конденсации с получением пара низкого давления (4-5 бар).

Необходимо подавать в конденсатор раствор карбамата, отводимый от секции перегонки ниже по потоку и содержащий достаточно воды, чтобы карбамат также оставался в растворе.

Особый интерес привлекают карбаматные конденсаторы с горизонтальными U-образными трубами в теплообменнике.

Эта ступень конденсации очень критична и требует сложной комбинации параметров работы: фактически необходимо, чтобы подлежащие конденсации пары (аммиака, углекислого газа, воды) были тонко распределены в растворе карбамата, богатом водой, который служит в качестве поглотителя и поступает из секции процесса после участка синтеза, так что может происходить высокотемпературная конденсация с производством при этом пара максимально возможного давления, кроме того, нужно защищать детали (поверхность конденсации), обычно выполненные из нержавеющей стали для снижения стоимости, от коррозии, так как жидкости в процессе имеют очень сильное корродирующее действие.

Конденсаторы, обычно

используемые в современных установках, имеют сильно ограниченный срок службы и не могут обеспечить оптимальных условий процесса, имеют различные ограничения и недостатки, среди них следующие:

разделение (или сегрегация) в сопле конденсатора жидкостей от паров с последующим сбором паров в верхней части решетки пучка труб, а жидкости в нижней части указанной решетки.

Это разделение является следствием малой скорости циркуляции жидкости (прибл. 0,1 м/с) и большой разности удельных весов жидкости и пара.

Следовательно, соотношение жидкости и пара в зоне, обращенной к трубной решетке, и в большинстве труб не будет оптимальным, и конденсация будет затруднена.

Чтобы преодолеть эту трудность, необходимо существенно увеличить площадь обмена, с увеличением размера устройства и его стоимости.

Кроме того, разделение жидкостно-паровых компонентов вызывает снижение термического уровня производимого пара в сравнении с теоретически возможным количеством его производства.

Коррозия трубной решетки и труб (теплообменной поверхности конденсатора в общем), вызываемая вышеупомянутым разделением двух фаз.

Одной из мер предосторожности, обычно принимаемых для того, чтобы не допустить отрицательных последствий этого явления, является введение в систему воздуха, который достигнет карбаматного конденсатора в парах, направляемых на конденсацию.

Тем не менее, необходимо обеспечить равномерную пассивацию во всех участках оборудования, избегая зон с застойной жидкостью или жидкостью, циркулирующей со скоростью, недостаточной для обеспечения вклада кислорода пассивации (мертвые зоны, создание высокотемпературных зон).

Неравномерное распределение пассивирующего воздуха, описанное выше, который, присутствуя в парах, даст преимущества для верхних труб карбаматного конденсатора нижним трубам.

Чтобы обеспечить оптимальное распределение жидкой и паровой фаз в карбаматном конденсаторе, предлагалось уже во французской патентной заявке 2308615 вводить жидкостно-паровую смесь в зону конденсации, включая горизонтальные трубки, при давлении от 50 до 300 бар и под гидростатическим напором ΔP..

Эта система, изученная для решения критического аспекта смешения абсорбирующей жидкости и паров, подлежащих конденсации, с целью обеспечения оптимального распределения жидкостно-паровой смеси на внутренних стенках трубок указанного конденсатора, лишь частично и неудовлетворительным образом разрешает проблемы, связанные с вышеупомянутым оборудованием.

Отсюда ясна важность решительного улучшения характеристик и продолжительности службы с уменьшением коррозии в карбаматном конденсаторе.

Первая цель изобретения состоит в том, чтобы предложить способ, в котором устранены вышеупомянутые недостатки и достигается более высокий термический уровень производимого пара, а также более высокая конденсация карбамата, благодаря чему значительно улучшаются характеристики и срок службы оборудования.

В соответствии с изобретением, эта и другие цели, которые подробнее поясняются в нижеследующем описании, достигаются способом конденсации аммиака, двуокиси углерода и воды, образующихся при обработке раствора, поступающего из реактора мочевины, включающим стадии охлаждения аммиака, двуокиси углерода и паров воды в карбаматном конденсаторе, снабженном пучком U-образных трубок, частичной рециркуляции полученного таким образом карбаматного раствора, и рекуперации теплоты конденсации с получением пара; способ по изобретению отличается тем, что стадию частичной рециркуляции карбаматного раствора проводят внутри конденсатора.

Согласно изобретению вышеупомянутые цели также достигаются устройством для конденсации аммиака, двуокиси углерода и воды, которое содержит корпус конденсатора с

находящимся в нем пучком U-образных трубок, закрепленных в трубной решетке, расположенной на одном из торцевых концов корпуса конденсатора, распределительную камеру, примыкающую к трубной решетке и

снабженную перегородкой, разделяющей камеру на входную и выходную зоны, патрубок для ввода паров, патрубок для отвода конденсированного раствора и возвратную трубку для рециркуляции конденсированного

карбаматного раствора; устройство по изобретению отличается тем, что оно дополнительно содержит:

эжектор для смешения рециркулируемого раствора со свежим богатым водой карбаматным раствором,

причем указанный эжектор расположен во вводной зоне распределительной камеры;

трубопровод, соединенный с указанным патрубком для ввода паров и оканчивающийся в периферийной части вводной зоны

распределительной камеры.

Причем указанная возвратная трубка расположена в распределительной камере таким образом, что вводной конец трубки расположен в выводной зоне камеры, а выводной конец трубки расположен во вводной зоне камеры.

Конкретный вариант выполнения изобретения, в котором используется вертикальный карбаматный конденсатор предусматривает, что рецикл карбамата внутри распределительной камеры осуществляется с термосифонной циркуляцией.

Такое ведение процесса имеет много преимуществ, которые ясно показаны в нижеследующем тексте.

Образование карбамата в условиях работы конденсатора связано больше способностью системы поглощать большое количество тепла реакции, чем его кинетической природой; чем выше будет эта способность, тем легче будет образование карбамата.

В зоне перед входом в трубы конденсатора, где контактируют холодный раствор карбамата, богатый водой, и горячие подлежащие конденсации пары, происходит почти мгновенная реакция между аммиаком и углекислым газом с образованием карбамата.

Адиабатическая реакция прерывается, если температура раствора будет в равновесии с паровой фазой.

В результате происходит предварительная конденсация карбамата и малой части углекислого газа, тогда как остальная часть будет конденсироваться в трубах конденсатора с возникновением указанных выше проблем.

В особенно простом и выгодном варианте способа и устройства по изобретению возможно, при условии, что рециркулируемый раствор карбамата холоднее, чем раствор, богатый водой, и поэтому способен поглощать тепло, значительно повысить образование карбамата в зоне, обращенной к трубной решетке конденсатора.

Среди

многих полученных полезных результатов, можно ограничиться перечислением:

заметное увеличение скорости потока жидкости в трубах;

заметное снижение скорости потока пара в трубах;

результирующее значительное уменьшение отношения пар/жидкость в зоне, обращенной ко входу труб конденсатора.

Вследствие более высокой скорости потока жидкости и соответственно большего перепада давления в сопле, можно получить более равномерное распределение жидкостей на входе в трубную решетку и внутри труб, получая более высокий коэффициент теплообмена и лучшее распределение пара, а поэтому и пассивирующего воздуха по всему конденсатору, с практическим устранением упомянутой выше коррозии. Кроме того, благодаря более высокому коэффициенту теплообмена, можно повысить тепловой уровень полученного пара.

Часть предварительно сконденсированного карбамата в зоне, обращенной к трубной решетке, можно целесообразно изменять для получения почти полной конденсации паров отгонки в указанной зоне, предшествующей вводу трубки в конденсатор.

Однако, оптимальные результаты могут быть получены при ограничении вышеупомянутой предварительной конденсации до весового соотношения жидкость/пар в пределах от 4 до 46, лучше от 4 до 20 и предпочтительно от 5 до 10; таким образом, соотношение между рециркулируемой жидкостью и карбаматным раствором, богатым водой, поддерживается в пределах от 4 до 30, лучше от 6 до 15 и еще лучше от 6 до 10.

Особенно поразительно, насколько изящно и просто устраняются вышеупомянутые недостатки путем модификации уже существующего карбаматного конденсатора согласно настоящему изобретению.

Различные аспекты и преимущества изобретения лучше показаны в подробном описании примера со ссылкой на приложенные рисунки, причем пример не ограничивает объем изобретения.

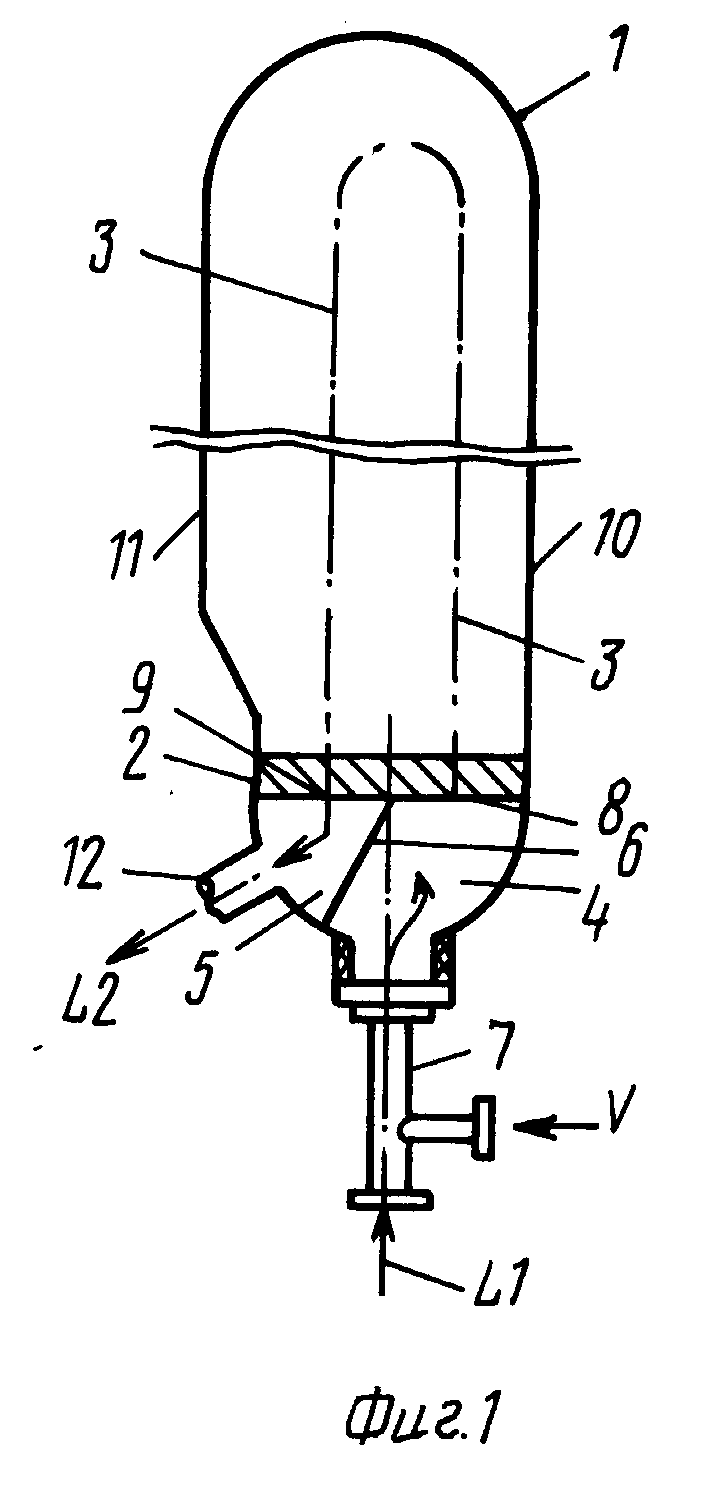

На фиг. 1 показан схематический продольный вид, с частичным разрезом, горизонтального кожухотрубного конденсатора в соответствии с известным уровнем техники; на фиг. 2 продольный разрез, в увеличенном масштабе, зоны, примыкающей к трубной решетке горизонтального кожухотрубного конденсатора согласно предпочтительному варианту изобретения; на фиг. 3 поперечный разрез питающего отверстия горизонтального кожухотрубного конденсатора, фиг 2; на фиг. 4 вид сверху на тороидальную перфорированную часть патрубка для введения паров в зону, примыкающую к трубной решетке горизонтального кожухотрубного конденсатора, фиг 2; на фиг. 5 схематический продольный вид, в частичном разрезе, конденсатора вертикального типа, имеющий карбаматный рецикл внутри зоны, примыкающей к трубной решетке, с термосифонной циркуляцией.

В частности, на фиг. 1 показан теплообменник горизонтального типа с "U"-образными трубками, выходящими из трубной решетки 2 на входе теплообменника 1, трубной решеткой 2, отделяющей трубы все обозначены позицией 3 от распределительной камеры, примыкающей к трубной решетке 2 и включающей входную зону 4 и выходную зону 5 жидкостно-паровой смеси, причем зоны взаимно разъединены герметически перегородкой 6.

Карбаматный раствор L1, богатый водой, идущий вниз из дистилляционной секции (не показана), и пары отгонки V проходят вместе через сопло 7 во входную зону 4, где они смешиваются перед тем как войти, через сопло 8 трубной решетки 2, в трубы 3, по которым они текут вниз через выход 9 трубной решетки 2, и затем, после прохождения выходной зоны 5, выходят из теплообменника 1 через выходное отверстие 12.

Вода для теплообмена подается в теплообменник через трубопровод 10 и собирается в виде водяного пара трубопроводом 11.

Фиг. 2 показывает подробным образом часть, примыкающую к трубной решетке 2 теплообменника 1, с двумя зонами 4 и 5, разделенными друг от друга разделительной стенкой 6. С фланцем 13 указанного теплообменника 1 соединено питающее отверстие 14 фланцевыми концами 15 и 16 с размерами, соответствующими возвратной трубе 17 и эжектору 18. Питающее отверстие 14 оборудовано выходом 19 для сконденсированного раствора L2, подлежащего подаче в реактор, и отверстием 20, чтобы вставить сопло эжектора 21.

Предусмотрен также трубопровод 22 внутри, пересекающий зоны 4 и 5, с участком тороидной формы 23, расположенным на периферии зоны 4 для оптимального распределения паров отгона, которые входят из отверстия 24 указанного трубопровода 22.

Раствор карбамата, богатый водой L1 (моторная жидкость), входит через сопло эжектора 21 в 14, смешивается в отверстии 25 эжектора 18 с рециркулируемым раствором карбамата L3, и затем входит из 26 в зону 4, где интенсивно контактирует с парами отгонки V, что способствует предварительной конденсации, прежде чем он проходит через трубную решетку 2.

Сконденсированная смесь L1 + L3, выходящая через трубную решетку 2, входит в отверстие 27 возвратной трубы 17, расположенной на периферии зоны 5 для избежания скопления инертного материала (мертвые мешки) и частично рециркулируется (L3) внутри самого конденсатора, а частично (L2) направляется в реактор синтеза на его вход (не показано).

Фиг. 3 показывает карбаматный конденсатор с вертикальным пучком труб, имеющий термосифонную циркуляцию карбамата внутри зоны, примыкающей к трубной решетке 2.

Позиционные номера, использованные на фиг. 1 и 2, также используются и на фиг. 3, так как они имеют те же значения.

Описанный ниже сравнительный пример, в котором сравнивается традиционный конденсатор (как показан на фиг. 1) с конденсатором, модифицированным по заявленным способу и устройству изобретения (фиг. 2), еще лучше показывает преимущества изобретения.

Сравнительный пример.

В обычном устройстве по фиг. 1 подают 25000 кг/час раствора карбамата L1 через 7 при 76oС и 150

барах со следующим составом:

аммиака 47,12% по весу,

углекислого газа 17,46% по весу,

воды 35,42% по весу,

а также 50000 кг/час паров v при 190oС и 150

барах со следующим составом:

аммиака 56,74% по весу,

углекислого газа 32,60% по весу,

воды (пара) 10,66% по весу.

Во входной зоне 4 две жидкости смешиваются при частичной конденсации паров (приблизительно 18% паров конденсируются, принимая температуру жидкой фазы до 170oС).

На входе в трубы конденсатора поддерживают скорость

подачи:

жидкости приблизительно 34000 кг/час,

пара 41000 кг/час.

Весовое соотношение жидкость/пар у входа в трубы равно 0,83.

В новой конфигурации по фиг. 2 вместо этого предусмотрен внутренний рецикл, равный 150000 кг/час карбаматного раствора (L3).

Конкретнее, рецикл осуществляют благодаря эжектору 18, размещенному внутри аппарата, причем моторная жидкость L1 представлена карбаматным раствором, входящим с помощью эжекторного сопла 21.

Ниже приводятся общие данные.

Через 21 входит, при 76oС и 170 бар, 25000 кг/час раствора L1, имеющего следующий состав:

NH3 47,12 мас.

CO2 17,46 мас.

Н2О 35,42 мас.

Рециркулируемый раствор L3, при Т 158oС и Р 150 бар, имеет следующую характеристику:

расход: 150000 кг/час,

состав: NH3 53,55 мас.

СO2 27,58 мас.

Н2О 18,87 мас.

Раствор, покидающий эжектор 18 из 26, смешивается во входной зоне 4 с 50000 кг/час паров v, имеющих следующий

состав:

NH3 56,76 мас.

СО2 32,60 мас.

H2О 10,66 мас.

Конкретно в камере 4 приблизительно конденсируется 33% паров, и температура возрастает до 175oС.

На входе в трубы конденсатора наблюдаются следующие расходы:

жидкости 191700 кг/час,

пара 33300 кг/час,

с соотношением по весу жидкости к парам, равном 5,75 приблизительно в 7 раз выше, чем при работе без внутренней рециркуляции.

Именно это заметное увеличение жидкой фазы относительно паровой фазы обеспечивает более равномерное распределение двух фаз в трубах теплообменника, сразу устраняя причины плохой работы, которые были указаны выше.

Реферат

Использование: при конденсации в условиях высоких температур и давлений аммиака, углекислого газа и водяных паров, которые получают в реакторе синтеза мочевины. Сущность изобретения: пары аммиака, углекислого газа и воды охлаждают в карбаматном конденсаторе с пучками труб U-образной формы с последующей рециркуляцией части полученного раствора карбамата и рекуперированием теплоты конденсации с образованием водяного пара. Стадию рециркуляции части раствора осуществляют внутри конденсатора. Устройство для конденсации паров содержит корпус конденсатора с пучками труб U-образной формы, закрепленных в трубной решетке, расположенной на одном из торцов корпуса конденсатора. Распределительная камера примыкает к трубной решетке и снабжена перегородкой для разделения камеры на входную зону и выходную зону. Устройство дополнительно содержит эжектор для смешивания рециркулируемого раствора со свежим обогащенным водой раствором карбамата, размещенный во входной зоне распределительной камеры. С патрубком для ввода паров соединен трубопровод, имеющий выход в периферийной части входной зоны распределительной камеры. Возвратная труба для рециркуляции сконденсированного раствора расположена в распределительной камере таким образом, что входной конец трубы расположен в выходной зоне камеры, а выходной конец трубы расположен во входной зоне камеры. 2 с. и 5 з.п. ф-лы, 5 ил.

Формула

3. Способ по п.2, отличающийся тем, что отношение количества жидкости к количеству паров на входе в трубы конденсатора поддерживают в пределах 5 10 мас.ч

4. Способ по п.1, отличающийся тем, что отношение количества циркулирующего раствора к количеству раствора карбамата, богатого водой, поддерживают в диапазоне 4 30 мас.ч

5. Способ по п.4, отличающийся тем, что отношение количества циркулирующего раствора к количеству раствора карбамата, богатого водой, поддерживают в диапазоне 6 10 мас.ч

6. Устройство для конденсации паров аммиака, углекислого газа и воды, образующихся при обработке раствора, поступающего из реактора получения мочевины, содержащее корпус конденсатора с пучками труб U-образной формы, закрепленных в трубной решетке, расположенной на одном из торцов копуса конденсатора, распределительную камеру, примыкающую к трубной решетке и снабженную перегородкой для разделения камеры на входную зону и выходную зону, патрубок для ввода паров, патрубок для выпуска сконденсированного раствора и возвратную трубу для рециркуляции сконденсированного раствора карбамата, отличающееся тем, что оно кроме того содержит эжектор для смешивания рециркулируемого раствора со свежим обогащенным водой раствором карбамата, причем этот эжектор размещен во входной зоне распределительной камеры, трубопровод, соединенный с указанным патрубком для ввода паров и имеющий выход в периферийной части входной зоны распределительной камеры, причем указанная возвратная труба расположена в распределительной камере так, что входной конец трубы расположен в выходной зоне камеры, а выходной конец во входной зоне камеры.

Комментарии