Закрывающий колпачок флакона для жидкости и способ его изготовления - RU2531748C1

Код документа: RU2531748C1

Чертежи

Описание

Настоящее изобретение касается закрывающего колпачка флакона для жидкости, системы флакона для жидкости, содержащей такой закрывающий колпачок, а также способа изготовления такого закрывающего колпачка.

В частности, для продуктов гигиены, таких как роликовый дезодорант, известны такого рода системы флакона для жидкости, у которых наносящий элемент, чаще всего шарик, подвижно установлен на приемной части флакона для жидкости. При движении наносящего элемента сначала обращенная к внутренней области флакона и при этом смоченная жидкостью область наносящего элемента приводится в доступное снаружи положение и может в этом положении выпускать жидкость, например жидкий дезодорант.

В частности, известно закрытие флакона для жидкости при неиспользовании для транспортировки закрывающим колпачком, который препятствует нежелательному контакту с наносящим элементом. В частности, когда система флакона для жидкости при неиспользовании хранится в перевернутом положении, в котором наносящий элемент, если смотреть в направлении силы тяжести, расположен под флаконом для жидкости, чтобы надежно смачиваться и таким образом быть незамедлительно готовым к применению, предъявляются высокие требования к уплотнению внутренней области флакона для жидкости, которое осуществляется посредством закрывающего колпачка.

Поэтому, например, как известно из WO 2005/079621 A1, известны уплотнения приемной части, при которых закрывающий колпачок в закрытом состоянии прижимает наносящий элемент к уплотнению в приемной части и/или деформирует эту приемную часть по наносящему элементу.

Из патента US 4475837 известен закрывающий колпачок, в котором закреплен пористый кольцеобразный абсорбционный элемент, в закрытом состоянии поглощающий летучую жидкость, которая преодолела первичное уплотнение приемной части. Абсорбционный элемент крепится в закрывающем колпачке с возможностью разъединения, при этом он надевается на кольцевую оправку и там с осевым зазором фиксируется с геометрическим замыканием так, чтобы гарантировалось, что в закрытом состоянии первичное уплотнение будет достаточно упруго сжиматься.

В основе изобретения лежит задача предоставить усовершенствованную систему флакона для жидкости, снабженную закрывающим колпачком.

В соответствии с изобретением это достигается с помощью теории независимых пунктов формулы изобретения. Предпочтительные усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

Система флакона для жидкости в соответствии с настоящим изобретением имеет флакон для жидкости и предлагаемый изобретением закрывающий колпачок и применима, в частности, для продуктов гигиены, таких как дезодоранты и тому подобные.

Флакон для жидкости имеет приемную часть, на которой подвижно установлен наносящий элемент. Наносящий элемент может иметь предпочтительно, по меньшей мере, по существу шарообразную или цилиндрическую, в частности круглую цилиндрическую боковую поверхность и вращаться вокруг оси симметрии этой боковой поверхности в приемной части, которая для этого предпочтительно частично охватывает наносящий элемент. Неразъемная или составная, предпочтительно по меньшей мере по существу кольцеобразная приемная часть, может быть выполнена цельно с флаконом для жидкости, в частности при первичном формообразовании вместе с ним, предпочтительно литьем под давлением, или изготовлена отдельно и разъемной, например, при привертывании, или неразъемной, в частности, с материальным замыканием, предпочтительно путем склеивания или сплавления, соединена с корпусом для жидкости. В одном из предпочтительных вариантов осуществления приемная часть выполнена упругой, чтобы можно было вводить в нее наносящий элемент с упругой деформацией приемной части.

Закрывающий колпачок имеет основную часть колпачка, которая может разъемно крепиться на флаконе для жидкости и/или приемной части. Для этого в одном из предпочтительных вариантов осуществления основная часть колпачка и/или флакон для жидкости или соответственно приемная часть имеют соответствующие комплементарные средства крепления, предпочтительно винтовое и/или стопорное соединение, в частности байонетный затвор. Предпочтительно основная часть колпачка, по меньшей мере, по существу выполнена в форме стакана и имеет, по меньшей мере, по существу плоскую осевую торцевую поверхность, чтобы можно было устойчиво хранить систему флакона для жидкости в перевернутом положении. Вообще наружный контур закрывающего колпачка в одном из предпочтительных вариантов осуществления настоящего изобретения имеет три или более точек контакта, из которых всегда по меньшей мере три лежат в одной плоскости, чтобы обеспечить возможность перевернутого положения. У вышеназванной плоской осевой торцевой поверхности ее точки являются такими точками контакта. Однако они могут также, например, быть заданы выступами или краями выемок в изогнутом в ином случае наружном контуре закрывающего колпачка. Основная часть колпачка может быть закрыта до отверстия приемной части флакона для жидкости, в частности, непроницаемо для жидкостей. Для этого в одном из предпочтительных усовершенствований средства крепления основной части колпачка и/или флакона для жидкости или соответственно приемной части выполнены непроницаемо для жидкостей. Равным образом основная часть колпачка может также иметь одно или несколько сквозных отверстий и служить только для хранения и/или механической защиты наносящего элемента. Поэтому термин «закрывающий колпачок» никоим образом не является ограничением в отношении формы этого элемента.

Закрывающий колпачок имеет по меньшей мере один уплотнительный элемент, который предпочтительно обладает меньшей жесткостью, чем основная часть колпачка, и который в закрытом состоянии системы флакона для жидкости предпочтительно при упругой деформации или соответственно изменении формы контактирует с приемной частью и/или наносящим элементом, чтобы уменьшать или, предпочтительно, непроницаемо для жидкости закрывать зазор для жидкости между ними. Предпочтительно уплотнительный элемент в закрытом состоянии системы флакона для жидкости упруго прижимается к приемной части и/или наносящему элементу. Меньшей жесткостью принятым у специалистов образом называется, в частности, большее упругое осевое сжатие под осевой номинальной нагрузкой. Уплотнительный элемент предпочтительно не является пористым по отношению к подлежащей уплотнению жидкости, так что она не проникает или проникает только в самый верхний слой уплотнительного элемента.

Основная часть колпачка имеет осевую опору, на которую опирается уплотнительный элемент в осевом направлении. Осевая опора может быть разъемно, в частности, с геометрическим и/или силовым, предпочтительно с фрикционным, замыканием прикреплена к основной части колпачка. Так, в одном из предпочтительных усовершенствований опора может иметь одну или несколько выемок, в частности сквозных отверстий, и/или выступов, которые в смонтированном состоянии с геометрическим и/или фрикционным замыканием взаимодействуют с соответствующими выступами или соответственно выемками на основной части колпачка, чтобы фиксировать опору на основной части колпачка. Это может, в частности, обеспечивать возможность выборочного оснащения и/или дооснащения имеющейся основной части соответствующими опорами. При этом под креплением осевой опоры на основной части понимается по меньшей мере одна фиксация в осевом направлении. В окружном направлении опирание на основную часть может быть равным образом вращающимся или жестким, при этом вращающееся крепление может предоставлять предпочтительную степень свободы для компенсации допусков, крепление без возможности вращения, напротив, улучшать силовой поток и направление опоры. Крепление без возможности вращения может быть, в частности, выполнено с геометрическим замыканием, например, посредством не осесимметричных, в частности овальных или многоугольных, выступов или соответственно выемок.

Альтернативно осевая опора может быть прочно соединена с основной частью. Для этого она может равным образом изготавливаться сначала как отдельная неразъемная или составная деталь и затем, предпочтительно с материальным замыканием, например путем склеивания, прилива, или соответственно напыления, и/или наплавления, или соответственно сварки крепиться к основной части колпачка, или уже выполняться цельно с ним, в частности, при первичном формообразовании, в виде одно- или многоступенчатого радиального или наклонного уступа. Прочное соединение может способствовать предпочтительному силовому потоку и устойчивому опиранию.

В соответствии с изобретением уплотнительный элемент и опора, в случае составной опоры по меньшей мере одна часть опоры, соединены друг с другом с материальным замыканием. Благодаря этому уплотнительный элемент без возможности выпадения зафиксирован на опоре или соответственно ее части, что, в частности, может быть предпочтительно для более удобного обращения с уплотнительными элементами в форме шайбы. Равным образом соединение с материальным замыканием может способствовать лучшему силовому потоку и таким образом приводить к более благоприятному распределению напряжений и вместе с тем лучшей характеристике уплотнения опирающегося уплотнительного элемента. Кинематика закрытия также может улучшаться благодаря присоединенному с материальным замыканием уплотнительному элементу, когда уплотнение колпачка вступает в контакт с наносящим элементом и/или приемной частью.

Соединение с материальным замыканием может создаваться с помощью средств склеивания между уплотнительным элементом и опорой. В одном из предпочтительных вариантов осуществления уплотнительный элемент и опора или соответственно ее часть непосредственно соединены друг с другом с материальным замыканием. Под этим здесь, в частности, понимается соединение с материальным замыканием без средств склеивания между уплотнительным элементом и опорой.

Такое непосредственное соединение с материальным замыканием может, в частности, создаваться термическим способом, при этом уплотнительный элемент и/или опора или соответственно ее часть в нагретом состоянии контактируют с другой частью соединения и в этом состоянии, предпочтительно с прижатием, охлаждаются. Для этого уплотнительный элемент и опора или соответственно ее часть могут свариваться друг с другом, при этом по меньшей мере одна из двух уже выполненных при первичном формообразовании частей соединения подвергается достаточной тепловой нагрузке, прежде чем или во время того как она вступит в контакт с другой частью соединения. Например, опора, в случае составной опоры по меньшей мере одна часть опоры, посредством облучения, тепловой ванны, нагревательного устройства или тому подобного может нагреваться, в этом состоянии приводиться в контакт с уплотнительным элементом и прижиматься к нему и затем так охлаждаться. Равным образом уплотнительный элемент и/или опора или соответственно ее часть могут свариваться фрикционной сваркой посредством относительного движения.

В частности, когда уплотнительный элемент и/или опора или соответственно ее часть в нагретом состоянии выполняются при первичном формообразовании, в частности отливаются под давлением, уплотнительный элемент и по меньшей мере одна часть опоры могут при этом термически непосредственно соединяться друг с другом с материальным замыканием, при этом предпочтительным образом отдельный нагрев для соединения с материальным замыканием может отсутствовать. В одном из предпочтительных усовершенствований уплотнительный элемент располагается или выполняется при первичном формообразовании в форме, в которой затем при первичном формообразовании выполняется опора или соответственно ее часть, предпочтительно литьем под давлением, так что уплотнительный элемент соединяется с опорой или соответственно ее частью путем прилива или напыления с материальным замыканием. Конечно, может также, наоборот, опора или соответственно ее часть располагаться или выполняться при первичном формообразовании в форме, в которой затем при первичном формообразовании выполняется уплотнительный элемент.

Как излагалось выше, опора может быть выполнена неразъемной или составной. В последнем случае осевая опора имеет по меньшей мере одну основную часть опоры, которая разъемно или прочно соединена с основной частью колпачка, в частности выполнена цельно, и по меньшей мере одну соединительную часть, которая с материальным замыканием соединяется с уплотнительным элементом. Соединительная часть в одном из предпочтительных усовершенствований из другого материала, чем основная часть опоры. При этом даже при собственно неподходящем подборе пары материалов основной части опоры и уплотнительного элемента может обеспечиваться крепление уплотнительного элемента с материальным замыканием. Таким образом возможна оптимизация основной части опоры и уплотнительного элемента каждого в отдельности в отношении их упругости, их веса, цены их материала или тому подобного.

Соединительная часть и основная часть опоры могут, предпочтительно с материальным замыканием, с силовым и/или геометрическим замыканием, например, посредством клееного, сварного, стопорного и/или соединения в паз, прочно или разъемно крепиться друг к другу. В частности, соединительная часть может соединяться с основной частью опоры, как это пояснялось выше для соединения уплотнительного элемента и соединительной части опоры, то есть, в частности, путем расположения предпочтительно уже соединенной с уплотнительным элементом соединительной части в форме, в которой затем выполняется при первичном формообразовании основная часть опоры, предпочтительно, литьем под давлением. Равным образом основная часть опоры может располагаться в форме, в которой затем, предпочтительно литьем под давлением, выполняется посредством первичного формообразования соединительная часть для последующего соединения ее с уплотнительным элементом с материальным замыканием. Как следует из вышесказанного, соединение с материальным замыканием соединительной части с основной частью опоры также является предпочтительным, однако соединительная часть и основная часть опоры дополнительно или альтернативно могут также крепиться друг к другу с силовым и/или геометрическим замыканием.

В одном из предпочтительных вариантов осуществления уплотнительный элемент содержит силикон и/или один или несколько термопластичных эластомеров («ТПЭ») и предпочтительно состоит из них. Под термопластичным эластомером или соответственно термопластично перерабатываемым эластомером здесь, в частности, принятым у специалистов образом, понимается полимерный материал, который при температуре помещения ведет себя подобно классическим эластомерам, однако при подаче тепла может пластически деформироваться и таким образом проявляет термопластичные свойства. В частности, уплотнительный элемент может содержать блок-сополимеры, например СБС (стирольные блочные сополимеры), СИС (стирол-изопрен-стирольный каучук), и/или сплавы эластомеров, например полиолефиновый эластомер из полипропилена и натурального каучука (НК). В одном из предпочтительных вариантов осуществления уплотнительный элемент содержит один или несколько термопластичных эластомеров из одной или нескольких из следующих групп: термопластичные эластомеры на основе олефина или соответственно на основе полиолефина («ТПЭ-О» или соответственно «ТПО»), вулканизированные термопластичные эластомеры на основе олефина («ТПЭ-В» или соответственно «ТПВ»), термопластичные эластомеры на основе уретана («ТПЭ-У» или соответственно «ТПУ»), термопластичные сополиэфиры или соответственно полиэфирные эластомеры («ТПЭ-Э» или соответственно «ТПС»), стирольные блочные сополимеры («ТПЭ-С» или соответственно «ТПС»), термопластичные сополиамиды или соответственно полиэфирамиды («ТПЭ-А» или соответственно «ТПА»).

Неразъемный опорный элемент, в случае составного опорного элемента основная часть опорного элемента, предпочтительно содержит термопласт, в частности полиоксиметилен (ПОМ), предпочтительно он или соответственно она состоит из него. Соединительная часть составного опорного элемента предпочтительно содержит термопласт, в частности полипропилен (ПП), предпочтительно она состоит из него. Также основная часть закрывающего колпачка предпочтительно содержит термопласт, в частности ПП, и в одном из предпочтительных вариантов осуществления состоит из него, при этом выполненная цельно с основной частью колпачка опора или соответственно выполненная цельно с основной частью колпачка основная часть опоры соответственно предпочтительно состоит из ПП.

В частности, соединение с материальным замыканием уплотнительного элемента из одного из вышеназванных материалов силикона и/или ТПЭ с опорой из ПОМ, при необходимости с промежуточным расположением соединительной части из ПП, или выполненной цельно с закрывающим колпачком из ПП опоры, может объединять предпочтительные свойства материалов при одновременно благоприятных характеристиках уплотнения и закрытия.

В одном из предпочтительных вариантов осуществления осевая опора по отношению к флакону для жидкости и закрепленному на нем закрывающему колпачку выполнена так, что она в закрытом состоянии системы флакона для жидкости упруго деформирована или соответственно ее форма изменена, чтобы прижимать уплотнительный элемент к наносящему элементу или соответственно его приемной части. Благодаря этому в комбинации с его упругостью получается широкий диапазон, в котором может задаваться или соответственно регулироваться характеристика упругости и вместе с тем уплотнения уплотнительного элемента и расположенной последовательно в осевом направлении с ним опоры. Чтобы упруго деформировать осевую опору в закрытом состоянии, в одном из предпочтительных усовершенствований дополнительно или альтернативно к соответствующему материалу и/или толщине стенки опоры может надлежащим образом выбираться ее форма. Вообще в одном из предпочтительных вариантов осуществления предусмотрена опора, которая имеет одну или несколько областей, проходящих, по меньшей мере, по существу нормально или соответственно перпендикулярно осевому направлению, и/или одну или несколько областей, проходящих, по меньшей мере, по существу параллельно осевому направлению. В другом предпочтительном варианте осуществления опора выполнена по существу в форме стакана, при этом она дном, которое может быть закрыто, но также может иметь выемки, или примыкающим к нему предпочтительно кольцеобразным выступом опирается на основную часть колпачка, а на крае стакана при необходимости с промежуточным расположением соединительной части закреплен уплотнительный элемент.

В одном из предпочтительных вариантов осуществления уплотнительный элемент имеет, по меньшей мере, по существу, форму шайбы и предпочтительно имеет минимальную осевую длину, составляющую максимум 10 процентов от протяженности наносящего элемента в осевом направлении, например диаметра шарообразного наносящего элемента.

Основная часть колпачка на своей внутренней стороне, в закрытом состоянии обращенной к наносящему элементу, может иметь один или несколько тогда расположенных предпочтительно концентрически по периметру вокруг продольной оси основной части колпачка, предпочтительно кольцеобразных, овальных или многоугольных выступов и/или выемок или соответственно пазов. Выступы в одном из предпочтительных вариантов осуществления могут выполнять функцию средства осевой фиксации наносящего элемента, при этом они в закрытом состоянии ограничивают или препятствуют осевому движению наносящего элемента, в частности, прижимают его к приемной части. Дополнительно или альтернативно эти выступы, как пояснялось выше, могут служить для крепления опоры, при этом она, например, имеет одну или несколько выемок, в частности, сквозных сверлений, которые с геометрическим и предпочтительно также фрикционным замыканием надеваются на выступы.

В одном из предпочтительных вариантов осуществления уплотнительный элемент и/или осевая опора или соответственно ее часть на поверхности контакта друг с другом имеют выемку. Эта выемка способствует взаимному креплению с материальным замыканием. В частности, в одной или нескольких из таких выемок могут помещаться соединительные элементы, которые, как призматическая шпонка, фиксируют с геометрическим замыканием уплотнительный элемент и осевую опору или соответственно ее часть, в частности, при соединении. В пустых выемках, напротив, может помещаться, например, воздух, избыточный материал или средство склеивания.

В одном из предпочтительных вариантов осуществления уплотнительный элемент, который, как пояснялось выше, выполнен предпочтительно, по меньшей мере, по существу в форме шайбы, имеет кольцеобразную фланцевую область, которая в закрытом состоянии проходит в направлении корпуса для жидкости и по меньшей мере частично устанавливается в зазор для жидкости между наносящим элементом и приемной частью и при этом она предпочтительно упруго изменяет форму.

Другие преимущества, признаки и возможности применения настоящего изобретения содержатся в последующем описании во взаимосвязи с фигурами. Показано, по меньшей мере, частично схематизированно:

фиг.1A: система флакона для жидкости, снабженная закрывающим колпачком по первому варианту осуществления настоящего изобретения в поперечном сечении;

фиг.1B: увеличенный фрагмент фиг.1A;

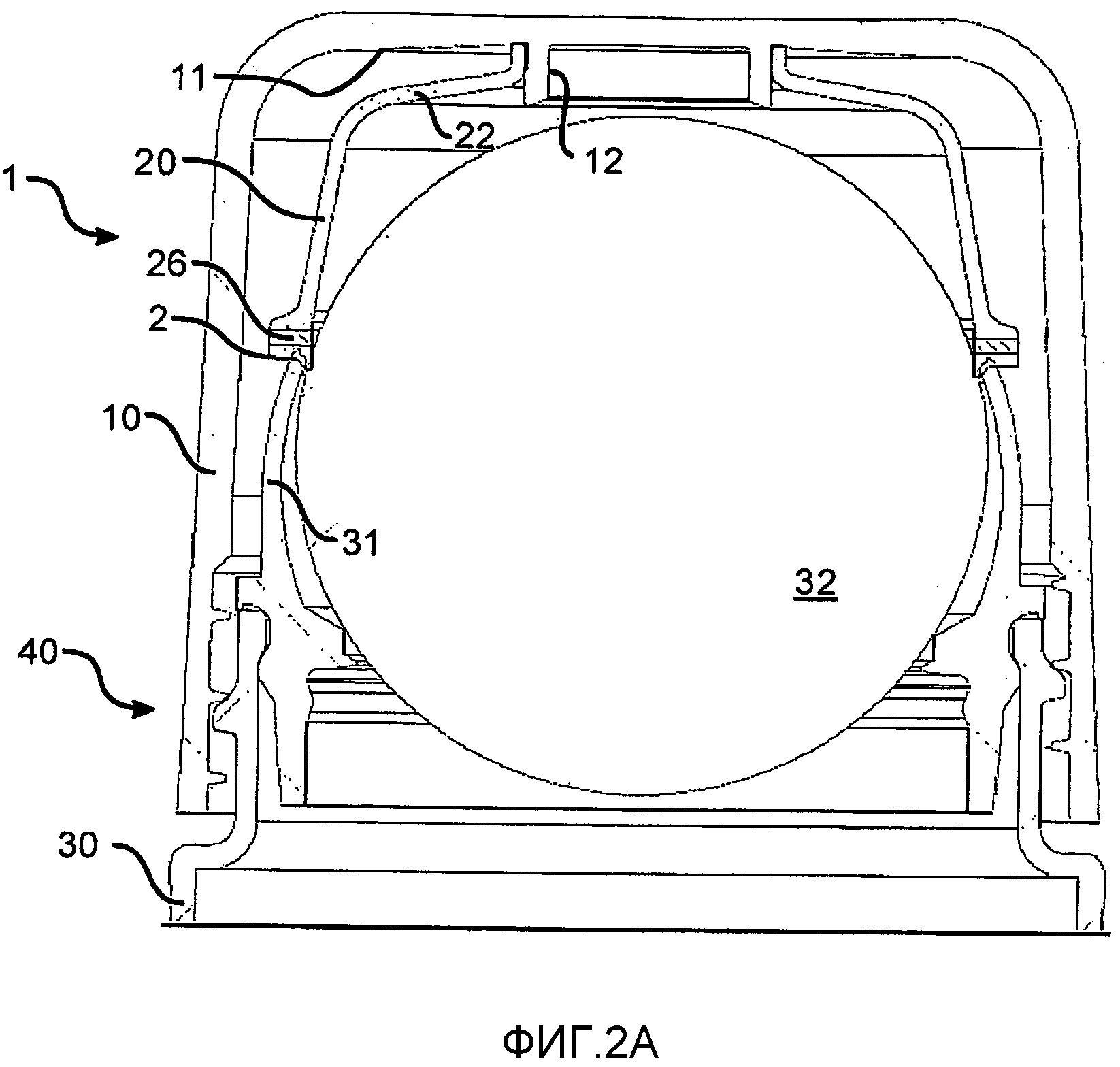

фиг.2A: система флакона для жидкости, снабженная закрывающим колпачком по второму варианту осуществления настоящего изобретения на виде, соответствующем фиг.1A;

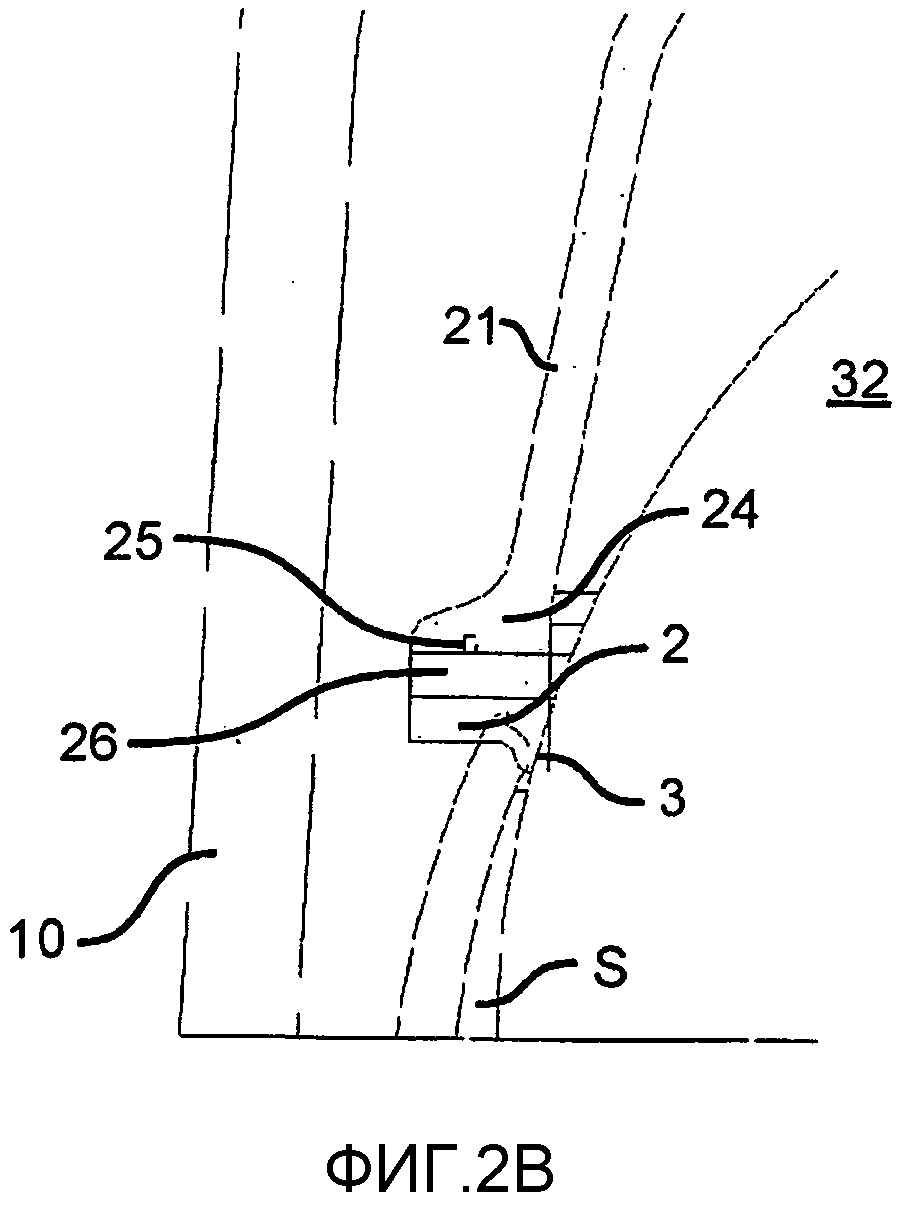

фиг.2B: увеличенный фрагмент фиг.2A; и

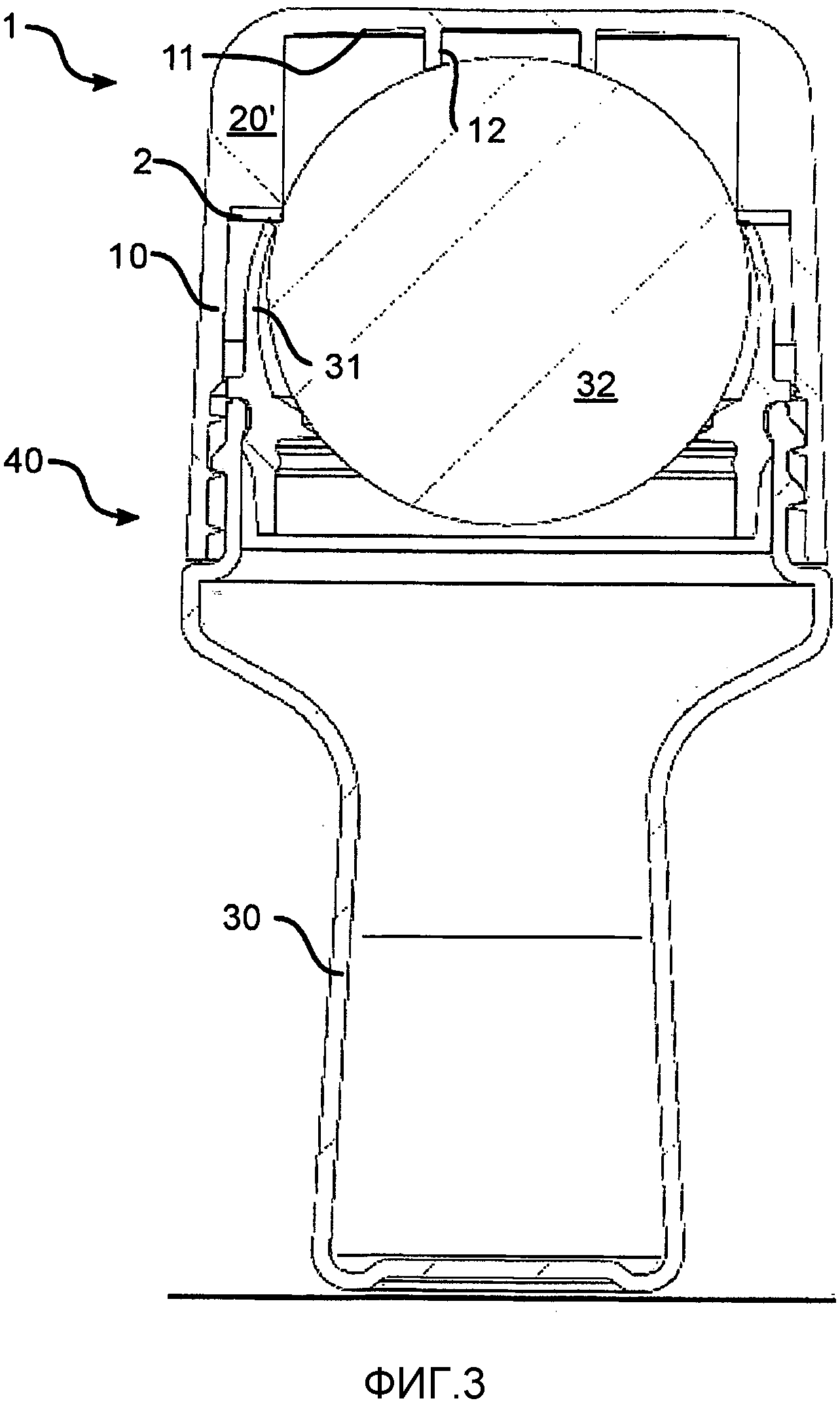

фиг.3: система флакона для жидкости, снабженная закрывающим колпачком по третьему варианту осуществления настоящего изобретения на виде, соответствующем фиг.1, 2A.

На фиг.1A показана система флакона для жидкости, снабженная закрывающим колпачком 1 по первому варианту осуществления настоящего изобретения в поперечном сечении.

Система флакона для жидкости имеет флакон 30 для жидкости с установленной в его выпускное отверстие упругой приемной части 31, в которой с возможностью вращательного движения помещен шарообразный наносящий элемент 32, ниже называемый наносящим шариком. В частности, когда флакон для жидкости, в противоположность изображению фиг.1A, расположен в перевернутом положении, жидкость, например дезодорант, во внутренней области флакона 30 для жидкости смачивает обращенную к ней область наносящего шарика 32. Когда этот шарик вращается в своей приемной части, например, при снятом закрывающем колпачке 1 за счет контакта трения с кожей пользователя, эта смоченная область вступает в контакт с кожей и там, по меньшей мере, частично выпускает жидкость.

Для хранения, в частности, в перевернутом положении, а также для транспортировки закрывающий колпачок 1 с помощью средств 40 крепления, т.е. комплементарных витков винтовой резьбы на флаконе 30 для жидкости и закрывающем колпачке 1, может крепиться с возможностью разъединения на флаконе 30 для жидкости. Тогда система флакона для жидкости закрыта. В одной из неизображенных модификаций закрывающий колпачок может быть дополнительно или альтернативно аналогичным образом также разъемно закреплен на приемной части.

Закрывающий колпачок 1 имеет основную часть 10 колпачка из ПП, которая в этом примере осуществления выполнена по существу в форме стакана с плоской, способствующей хранению в перевернутом положении, наружной торцевой поверхностью и примыкающей к ней сбоку кольцеобразной боковой поверхностью. Возможны также другие наружные контуры, например изогнутый наружный контур с распределенными выемками или выступами, которые обеспечивают возможность устойчивого хранения в перевернутом положении.

Основная часть 10 колпачка на обращенной к наносящему шарику 32 стороне имеет по существу плоскую, в этом примере осуществления только слегка конически сужающуюся в направлении от флакона 30 для жидкости внутреннюю торцевую поверхность 11. На ней выполнен кольцеобразный выступ 12, который проходит в направлении наносящего шарика 32 и фиксирует его в осевом направлении, не касаясь его в расчетном состоянии.

Флакон 30 для жидкости, приемная часть 31, наносящий шарик 32 и закрывающий колпачок 1, по меньшей мере, по существу выполнены осесимметрично, показанная на чертеже фиг.1A штрихпунктиром ось их симметрии задает осевое направление A в направлении от флакона 30 для жидкости к закрывающему колпачку 1.

На основной части 10 закрывающего колпачка 1 без возможности осевого смещения и вращения закреплена осевая опора 20 из ПОМ. Она также по существу имеет форму стакана с проходящей по существу параллельно осевому направлению областью 21 (сравн. фиг.1B) и по существу перпендикулярной ей областью 22 с центральным сквозным отверстием, которое окружает кольцевой фланец 23. Кольцевой фланец 23 охватывает с геометрическим замыканием кольцеобразный выступ 12 на внутренней торцевой поверхности 11 основной части 10 колпачка. В одной из неизображенных модификаций фланец и выступ могут также иметь овальное, треугольное, четырехугольное или многоугольное или другое поперечное сечение.

В одном из исполнений осевая опора 20 без возможности вращения и осевого смещения прочно прикреплена к основной части 10 колпачка, при этом, например, кольцевой фланец 23 склеен или сплавлен с выступом 12. В другом исполнении опора 20 без возможности вращения и осевого смещения разъемно прикреплена к основной части 10 колпачка, при этом, например, кольцевой фланец 23 с фрикционным замыканием был надет на выступ 12. Для этого внутренний диаметр сквозного отверстия в опоре 20 несколько больше, чем наружный диаметр выступа 12. Поскольку фрикционное замыкание выполнено лишь слабо, опора 20 прикреплена к основной части 10 колпачка без возможности осевого смещения, однако с возможностью вращения.

Кольцеобразный выступ 12 выполняет, таким образом, двойную функцию осевого фиксатора наносящего элемента 32 и средства крепления опоры 20.

На противоположном в осевом направлении, обращенном к наносящему шарику 32 открытом крае 24 имеющей форму стакана осевой опоры 20 уплотнительный элемент 2 из ТПЭ, имеющий форму кольцевой шайбы, соединен с опорой 20 с материальным замыканием. Он имеет, как, в частности, видно на фиг.1B, внутренний, распространяющийся в направлении флакона 30 для жидкости кольцевой фланец 3. Этим фланцем в закрытом состоянии он проникает в зазор S для жидкости между приемной частью 31 и наносящим шариком 32.

Уплотнительный элемент 2 изготовлен из ТПЭ, более упругого, по сравнению с основной частью 10 колпачка из РР. Его размеры, а также размеры осевой опоры 20 и расстояние между средствами 40 крепления и внутренней торцевой поверхностью 11 согласованы друг с другом в закрытом состоянии системы флакона для жидкости так, что в частности, более упругий уплотнительный элемент 2 в одном из предпочтительных вариантов осуществления, а также опора 20 предпочтительно в меньшей степени упруго деформированы, так что прикрепленная к флакону 30 для жидкости основная часть 10 колпачка осуществляет предварительный натяг уплотнительного элемента 2, чтобы повысить его уплотнительное действие. Для пояснения на фигурах изображены элементы в их недеформированном базовом состоянии, в котором они без поясненного выше упругого изменения формы частично пересекаются.

Уплотнительный элемент 2 контактирует как с наносящим шариком 32, так и с его приемной частью 31 (сравн. фиг.1B). Имеющий форму кольцевой шайбы уплотнительный элемент 2 имеет лишь небольшую осевую длину, которая в этом примере осуществления составляет примерно 4-6 процентов от радиуса наносящего шарика. Вместе с жесткостью последовательно расположенной опоры 20 при этом может устанавливаться желаемая характеристика уплотнения и закрывания.

Для изготовления выполненный при первичном формообразовании из ТПЭ уплотнительный элемент 2 помещается в форму для литья под давлением, в которую затем поступает ПОМ для изготовления осевой опоры 20. При этом уплотнительный элемент 2 и опора 20 непосредственно соединяются друг с другом с материальным замыканием путем прилива или соответственно напыления.

На обеих обращенных друг к другу поверхностях контакта осевой опоры 20 и уплотнительного элемента 2, как, в частности, видно при совместном рассмотрении фиг.1A, 1B, выполнена в каждом случае соответствующая имеющая форму части кольцевого паза выемка 4 (в уплотнительном элементе 2) или соответственно 25 (в опоре 20), которая проходит по части периметра вокруг осевого направления A. В сформированную при этом выемку 4, 25 в области контакта установлена призматическая шпонка, которая дополнительно к соединению с материальным замыканием с геометрическим замыканием фиксирует друг с другом опору 20 и уплотнительный элемент.

На фиг.2A, 2B показана на изображении, соответствующем фиг.1A, 1B, система флакона для жидкости по второму варианту осуществления настоящего изобретения. Совпадающие признаки снабжены идентичными позициями, так что ниже поясняются только отличия от первого варианта осуществления.

Во втором варианте осуществления осевая опора имеет составную конструкцию из основной части 20 опоры и соединительной части 26. Основная часть 20 опоры соответствует неразъемной осевой опоре 20 в первом примере осуществления, при этом при необходимости параллельная осевому направлению A область 21 может быть уменьшена примерно на толщину стенки соединительной части 26.

Соединительная часть 26 имеет по существу форму кольцевой шайбы и изготовлена из ПП. С уплотнительным элементом 2 она поясненным выше образом путем прилива или соответственно напыления уложенного в форму уплотнительного элемента 2 при первичном формообразовании соединительной части 26 непосредственно соединена с материальным замыканием. С основной частью 20 опоры она, например, неизображенным образом соединена посредством соединения в паз с геометрическим замыканием и/или путем склеивания с материальным замыканием. Равным образом также соединительная часть 26 до или после соединения с уплотнительным элементом 2 поясненным выше образом может путем прилива или соответственно напыления при первичном формообразовании основной части 20 опоры непосредственно соединяться с ней с материальным замыканием. Таким образом, даже при неподходящем для непосредственного соединения с материальным замыканием подборе пары материалов основной части 20 опоры и уплотнительного элемента 2 они могут предпочтительным образом крепиться друг к другу.

Во втором варианте осуществления только на крае 24 основной части 20 опоры, но не в поверхности контакта уплотнительного элемента 2 или одной из поверхностей контакта соединительной части 26, предусмотрена имеющая форму части кольцевого паза выемка 25, например, для помещения избыточного средства склеивания или материала выполненной при первичном формообразовании соединительной части 26, которая при этом подобно шпонке соединения в паз дополнительно фиксирует друг с другом основную часть опоры и соединительную часть с геометрическим замыканием. Равным образом в модифицированных вариантах осуществления могут быть также предусмотрены одна или несколько выемок по меньшей мере в одой из этих поверхностей контакта.

На фиг.3 на изображении, соответствующем фиг.1A, 2A, показана система флакона для жидкости по третьему варианту осуществления настоящего изобретения. Совпадающие с первым или соответственно вторым вариантом осуществления признаки снабжены идентичными позициями, так что ниже поясняются только отличия от первого и второго варианта осуществления.

В третьем варианте осуществления осевая опора 20' выполнена цельно с основной частью 10 закрывающего колпачка 1 в виде радиального уступа, на который в осевом направлении опирается уплотнительный элемент 2 в осевом направлении A между самой передней в осевом направлении нормальной плоскостью внутренней торцевой поверхности 11 и самой передней в осевом направлении областью контакта уплотнительного элемента. Здесь также уплотнительный элемент 2 с материальным замыканием соединен с опорой 20', при этом перед литьем под давлением основной части 10 колпачка из ПП он укладывается в форму для литья под давлением.

Кроме того, в третьем варианте осуществления в закрытом состоянии кольцеобразный выступ 12 касается наносящего шарика и прижимает его в осевом направлении к приемной части 31. Вследствие упругости приемной части 31 равным образом уплотнительный элемент также при завинчивании средства 40 крепления прижимается к наносящему шарику 2 и приемной части 31 и при этом упруго изменяет форму.

Реферат

Настоящее изобретение касается закрывающего колпачка флакона для жидкости. Задачей изобретения является создание усовершенствованной системы флакона для жидкости, снабженной закрывающим колпачком. Закрывающий колпачок флакона для жидкости, имеющий приемную часть, на которой подвижно установлен наносящий элемент; при этом закрывающий колпачок имеет уплотнительный элемент для контакта с приемной частью и/или наносящим элементом и основную часть колпачка, снабженную осевой опорой; и при этом уплотнительный элемент и по меньшей мере одна часть опоры соединены друг с другом с материальным замыканием. Техническим результатом изобретения является создание усовершенствованной системы флакона для жидкости, снабженной закрывающим колпачком. Объектом изобретения также является способ изготовления закрывающего колпачка флакона для жидкости, а также система флакона для жидкости. 3 н. и 10 з.п. ф-лы, 5 ил.

Формула

при этом уплотнительный элемент и по меньшей мере одну часть опоры соединяют друг с другом с материальным замыканием.

Документы, цитированные в отчёте о поиске

Упаковочная система и приемное устройство для шарика в упаковочной системе текучих сред (варианты)

Комментарии