Способ изготовления изнашиваемого слоя огнеупорной футеровки в разливочных ковшах и разливочных формах, а также изготовленный в соответствии с ним изнашиваемый слой футеровки - RU2383412C2

Код документа: RU2383412C2

Чертежи

Описание

Настоящее изобретение относится к новому способу изготовления изнашиваемого слоя огнеупорной футеровки для разливочных ковшей и разливочных форм, а также к изготовленному в соответствии с ним изнашиваемому слою футеровки. Изобретение также включает ряд различных вариантов использования преимуществ, предлагаемых этим новым способом изготовления изнашиваемого слоя футеровки и разных вариантов дополнительного улучшения его характеристик. Вполне очевидно, что подразумевается под термином "разливочный ковш", в то время как под термином "разливочная форма" здесь подразумевается промежуточная емкость, которая при непрерывном литье используется для распределения расплава в существующие устройства непрерывного литья.

Как очевидно из обозначения изнашиваемый слой футеровки, эта часть футеровки разливочного ковша или разливочной формы фактически является расходуемой и поэтому должна заменяться с регулярными интервалами, при этом время, затрачиваемое на ее замену, и затрачиваемые усилия являются экономически важными факторами.

Обычно этот изнашиваемый слой футеровки в разливочных ковшах и разливочных формах выполнен огнеупорными плитами, установленными поверх постоянной футеровки с использованием технологий кирпичной кладки, либо в качестве альтернативы отверждаемыми смесями на основе гранулированного огнеупорного материала, наносимого путем распыления, набивки или некоторым другим образом.

В качестве отверждаемого компонента и поэтому также в качестве связующего агента в этих распыляемых или набиваемых смесях в настоящее время обычно используются органические связующие агенты, например фенолоформальдегидные смолы и карбамидоформальдегидные смолы, но могут также использоваться определенные неорганические связующие агенты. Хотя до сих пор, насколько известно авторам, отсутствуют подтверждения того, что наиболее широко распространенный связующий агент, используемый для этой цели, а именно, фенольные смолы, реально может нанести вред здоровью, имеется информация, указывающая, что они вызывают тошноту у инженерно-технического персонала, который с ними работает. Кроме того, в условиях ужесточения законодательства по охране окружающей среды неизрасходованные смеси, содержащие фенольную смолу, не должны выбрасываться как оставшийся песок, а должны складироваться с органическими отходами, например домашними отходами, что приводит к разложению содержащихся в них остаточных фенолов.

Поэтому по соображениям охраны окружающей среды необходимо найти новый связующий агент для огнеупорного материала из макрочастиц, который в настоящее время используется как изнашиваемый слой футеровки в разливочных ковшах и разливочных формах.

Ранее для футеровки разливочных ковшей и разливочных форм использовался ряд различных огнеупорных материалов с низкой теплопроводностью как в виде упомянутых выше предварительно изготовленных блоков, так и в виде макрочастиц, причем в последнем случае в качестве основного компонента в упомянутых выше отверждаемых смесях. Эти же огнеупорные смеси в виде макрочастиц могут использоваться как базовые компоненты для изготовления изнашиваемого слоя футеровки согласно настоящему изобретению. То, какой огнеупорный материал в каждом отдельном случае будет использоваться для изнашиваемого слоя футеровки, соответствующей настоящему изобретению, в значительной степени зависит от типа расплавленного металла, для которого должно применяться футерованное устройство. В качестве примеров подходящих огнеупорных материалов этого типа в виде макрочастиц могут быть указаны диоксид кремния, магнезит, оксид алюминия и алюмосиликаты, например, шамот, силикаты магния, например, оливин, и углеродсодержащие огнеупорные материалы, например, измельченный кокс и шлак доменной печи. Кроме того, для рассматриваемой здесь огнеупорной футеровки уже известным является добавление в небольших количествах органического или неорганического волокна, либо опилок, которые насыщаются газом при контакте конечного продукта, то есть футеровки, с расплавом, в результате чего возникают поры, снижающие теплопроводность полученной футеровки.

Согласно настоящему изобретению вместо фенольных смол, наиболее широко используемых до сих пор, и любых других отверждаемых компонентов, применяемых с той же целью, предлагается после формирования огнеупорной гранулированной смеси для ее связывания использовать реакцию первоначально внесенной в смесь добавки из небольшого количества жидкого стекла с углекислотой, с образованием кремниевого геля, который быстро связывает гранулированный основной материал с получением покрытия, которое приобретает хорошую естественную жесткость, прочность и способность связывания с уже существующей постоянной футеровкой. Настоящим изобретением предлагается использовать как натриевое жидкое стекло (силикат натрия), так и калиевое жидкое стекло (силикат калия). Поэтому далее будет использоваться общий термин "жидкое стекло". Как правило, добавление жидкого стекла приблизительно более 4%, либо в идеале добавление 6-12%, после добавления углекислоты приводит к образованию достаточного количества кремниевого геля для связки измельченной массы упомянутого выше типа в виде макрочастиц.

В литейном производстве при изготовлении главным образом стержней и изложниц, а также при облицовке утепленных надставок уже известно использование технологии связывания гранулированных огнеупорных смесей путем примешивания в небольших количествах натриевого или калиевого жидкого стекла, которое после образования данной смеси реагирует с углекислотой. Такой способ описан, например, в заявке на шведский патент №4837 от 1956 года. Насколько нам известно, описанный в нем "метод углекислоты " до сих пор никогда не предлагался для изготовления таких больших элементов, как изнашиваемый слой футеровки разливочных ковшей и разливочных форм, в которых, кроме того, материал, образовавшийся при затвердевании в присутствии углекислоты, постоянно находится в непосредственном контакте с расплавом металла, который во время, по меньшей мере, части периода контакта будет перемещаться и таким образом создавать среду, вызывающую сильный износ.

Мог бы показаться очевидным перенос известной технологии с утепленных надставок на разливочные формы и ковши, но тот факт, что этого, по всей видимости, не было сделано ранее, несмотря на известность "метода углекислоты" в области литейного производства, по меньшей мере, с 50-х годов, должен быть принят как указание того, что технологический перенос отнюдь не очевиден специалистам, работающим в данной области техники ежедневно.

Таким образом, основной идеей изобретения является использование "метода жидкого стекла" для изготовления изнашиваемого слоя футеровки для разливочных ковшей и разливочных форм, что само по себе предполагает, что изнашиваемый слой футеровки разливочного ковша или разливочной формы выполнен из флотирущейся смеси на основе гранулированного огнеупорного материала, введенной между более устойчивой футеровкой и опущенным в ковш или форму контактирующим приспособлением, в эту смесь уже введено, по меньшей мере, 4% и предпочтительно 6-12% натриевого или калиевого жидкого стекла, и также сразу же вводится углекислота в количестве, которое преобразует добавку из жидкого стекла в достаточное количество кремниевого геля для связывания огнеупорного материала в виде макрочастиц в массу с сильными сцепными свойствами, которая полностью заполняет пространство между более постоянной футеровкой и упомянутым приспособлением, которое впоследствии может быть удалено. Подача углекислоты может быть осуществлена, например, через систему каналов в упомянутом приспособлении.

Как уже указано, "метод жидкого стекла" ранее использовался для изготовления изложниц и огнеупорной футеровки утепленных надставок, то есть изделий, которые меньше и подвержены менее серьезному износу, чем изнашиваемый слой футеровки в разливочных ковшах и разливочных формах. По меньшей мере, в определенных случаях имеется четкая необходимость в увеличении прочности изнашиваемого слоя футеровки, изготовленной в соответствии с настоящим изобретением. Согласно дополнительным характеристикам изобретения это осуществляется путем примешивания металлических волокон, средняя длина которых превышает на приемлемую величину средний размер частиц огнеупорного материала, но не настолько, чтобы это значительно ухудшило флотируемость основного материала в виде макрочастиц, содержащего жидкое стекло. Это подразумевает, что средняя длина волокон волокнистого материала не должна превышать 3-5 мм, при этом средний диаметр волокон по тем же соображениям не должен превышать 500 мкм. Целесообразно, чтобы наполнитель из металлических волокон в общем случае тестировался для каждой отдельной области применения. Кроме добавок металлических волокон, которые предлагаются настоящим изобретением, в этом смысле также могут обеспечить существенные преимущества ранее предложенные волокнистые добавки, например органические волокна из целлюлозы и полимеров, и неорганические волокна, например стекловолокно и керамическое волокно.

Как уже указано, идея добавления волокнистого материала в различные огнеупорные смеси, которые используются в качестве футеровки металлургических емкостей, сама по себе не нова, но ранее она предполагала главным образом добавление органического волокнистого материала, например целлюлозных волокон, которые насыщались газом, когда футеровка начинала контактировать с расплавленным металлом, и в результате образовывались внутренние поры в футеровке, снижавшие ее теплопроводность. В заявке на шведский патент №76076819, где подробно описан способ непрерывного литья, в котором расплавленный металл, вытекающий из разливочного ковша, окружен защитной трубкой, имеющей огнеупорную футеровку, упоминается, что эта футеровка, кроме добавки из целлюлозных волокон, может также содержать добавки из волокон асбеста, силиката алюминия и силиката кальция. С другой стороны, в указанном документе не дано прямого указания на назначение последних типов неорганических волокон в полученном материале футеровки, а наоборот говорится о содержании в нем органического связующего агента, например фенолоформальдегидного или карбамидоформальдегидного полимера.

Так как основная концепция настоящего изобретения предусматривает, что необходимый изнашиваемый слой футеровки на разливочных ковшах и разливочных формах состоит из свободно засыпаемой смеси на основе огнеупорного материала в виде макрочастиц с низкой теплопроводностью, содержащей ограниченное количество натриевого или калиевого жидкого стекла, которая перед затвердеванием за счет подачи диоксида углерода должна заполнить пространство между постоянной футеровкой разливочного ковша или разливочной формы и шаблоном, опущенным в соответствующий объект, можно сделать вывод, что изготовление подходящего материала для этих шаблонов входит в объем настоящего изобретения. В качестве дополнительной характеристики настоящего изобретения предлагается, чтобы эти шаблоны изготавливались из фриголита (полистирола), легко обрабатываемого, легко отливаемого и дешевого материала, который, кроме того, обладает тем преимуществом, что изготовленные из него шаблоны нет необходимости удалять перед подачей в соответствующий ковш или разливочную форму расплавленного металла. В этом контексте фриголит как материал фактически имеет то преимущество, что при температурах литья металла он быстро испаряется и выгорает, не создавая опасных количеств остаточных продуктов.

Так как фриголит легко отливать, можно легко изготовить шаблоны требуемой формы. Это означает, что соответствующему разливочному ковшу или разливочной форме может быть легко придана новая и фактически более подходящая с точки зрения протекания жидкости конфигурация, чем та, которая непосредственно повторяет внешнюю металлическую оболочку этого объекта. Изнашиваемый слой футеровки, который в соответствии с настоящим изобретением состоит из первоначально свободно засыпаемого порошкового материала, не обязательно должен иметь одинаковую толщину, поэтому, если форма шаблона позволяет, можно создать плавные угловые переходы и другие необходимые по соображениям протекания жидкости плавные переходы между расположенными под прямым углом частями разливочного ковша или разливочной формы.

Другим преимуществом использования шаблонов из фриголита, которые нет необходимости удалять перед подачей расплавленного металла, является то, что они могут применяться при изготовлении изнашиваемого слоя футеровки, включающей в качестве неотъемлемой части крышку или свод с отверстием. Единственное отверстие, предусматриваемое в изнашиваемом слое футеровки, располагают точно по месту подачи расплавленного металла.

Нет прямой необходимости, чтобы шаблон из фриголита изготавливался из цельного куска. Так как этот материал легко клеится при условии выбора правильного типа клея, то можно создавать полые шаблоны, внешняя оболочка которых имеет требуемую форму, а внутренняя оболочка содержит столько фриголита, сколько требуется для удовлетворительной прочности шаблона при предполагаемом единичном использовании.

Предлагаемый настоящим изобретением способ изготовления изнашиваемого слоя футеровки также предполагает, что она может быть относительно просто составлена из нескольких слоев, при этом каждый слой состоит из разных типов огнеупорного материала, выбираемых из ранее перечисленных огнеупорных основных материалов в виде макрочастиц, в частности, материал внутреннего слоя будет зависеть от используемого металлического расплава. При создании таких многослойных изнашиваемых футеровок вероятно наилучшим способом будет работа с множеством шаблонов постепенно увеличивающегося объема, при этом пространство между контактирующими приспособлениями наибольшего объема и постоянной футеровкой разливочного ковша или разливочной формы сначала заполняется огнеупорным материалом в виде макрочастиц, содержащим жидкое стекло, после чего в эту смесь подается достаточное количество диоксида углерода, возникающий при этом гель из диоксида кремния вызывает затвердевание смеси, после чего используемый шаблон заменяется на другой меньшего объема, и затем в пространство между ранее созданным изнашиваемым подслоем и меньшим шаблоном подается новый материал в виде макрочастиц, содержащий жидкое стекло, после чего этот слой материала затвердевает за счет нового добавления углекислоты и т.д. Число создаваемых таким образом изнашиваемых подслоев в принципе не ограничено, но в большинстве случаев по чисто практическим соображениям будет насчитывать менее пяти слоев.

Многослойная технология может также использоваться для восстановления и упрочнения уже используемых изнашиваемых слоев. Способ создания изнашиваемого слоя футеровки с помощью множества разных шаблонов последовательно уменьшающегося размера также предполагает, что эти шаблоны не обязательно изготавливать одинаковым образом. Один или более из таких шаблонов могут, например, иметь конструкцию воздушного шара, то есть быть накачиваемыми, при этом предполагается, что после устранения избыточного давления они могут быть удалены через отверстие достаточно небольшого размера в полученном изнашиваемом слое.

Рамки изобретения определены пунктами приложенной формулы, а далее некоторые из его вариантов будут описаны с использованием приложенных чертежей, на которых:

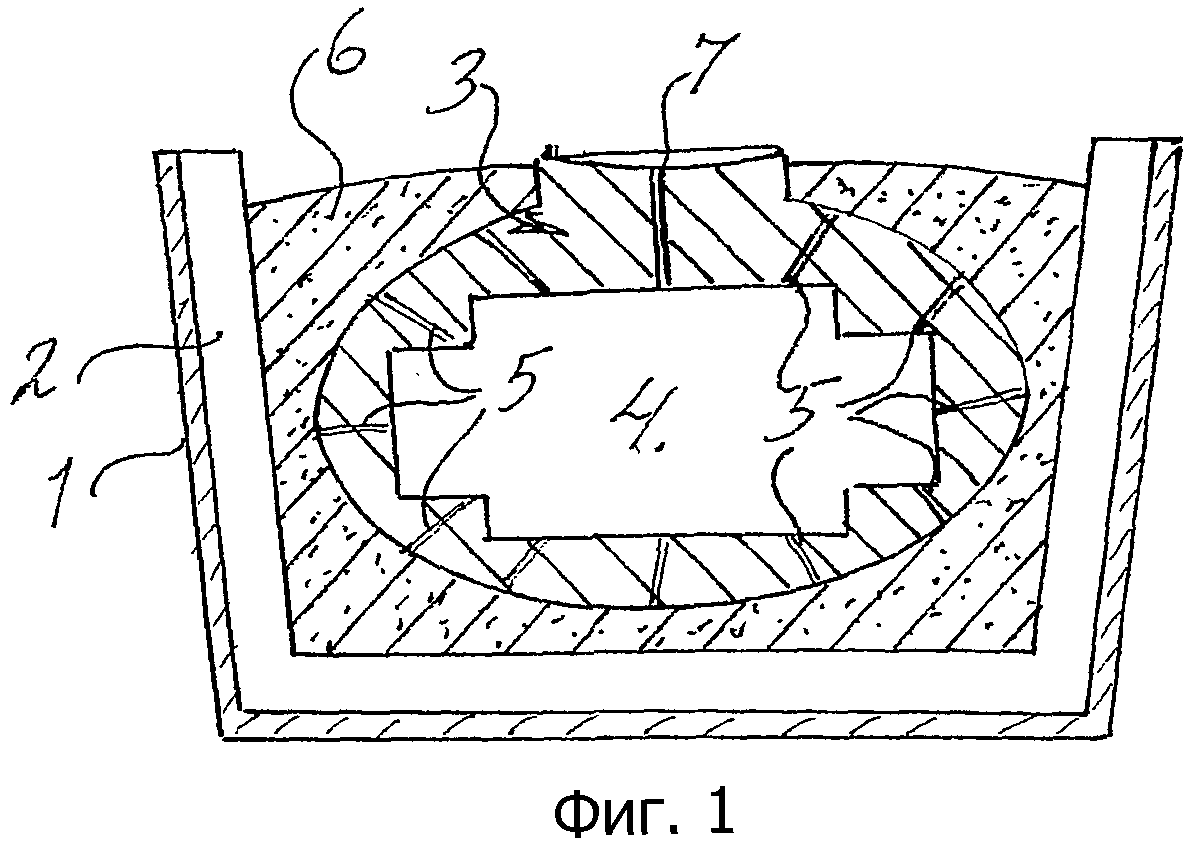

Фиг.1 - сечение разливочной формы, облицованной с использованием шаблона из фриголита;

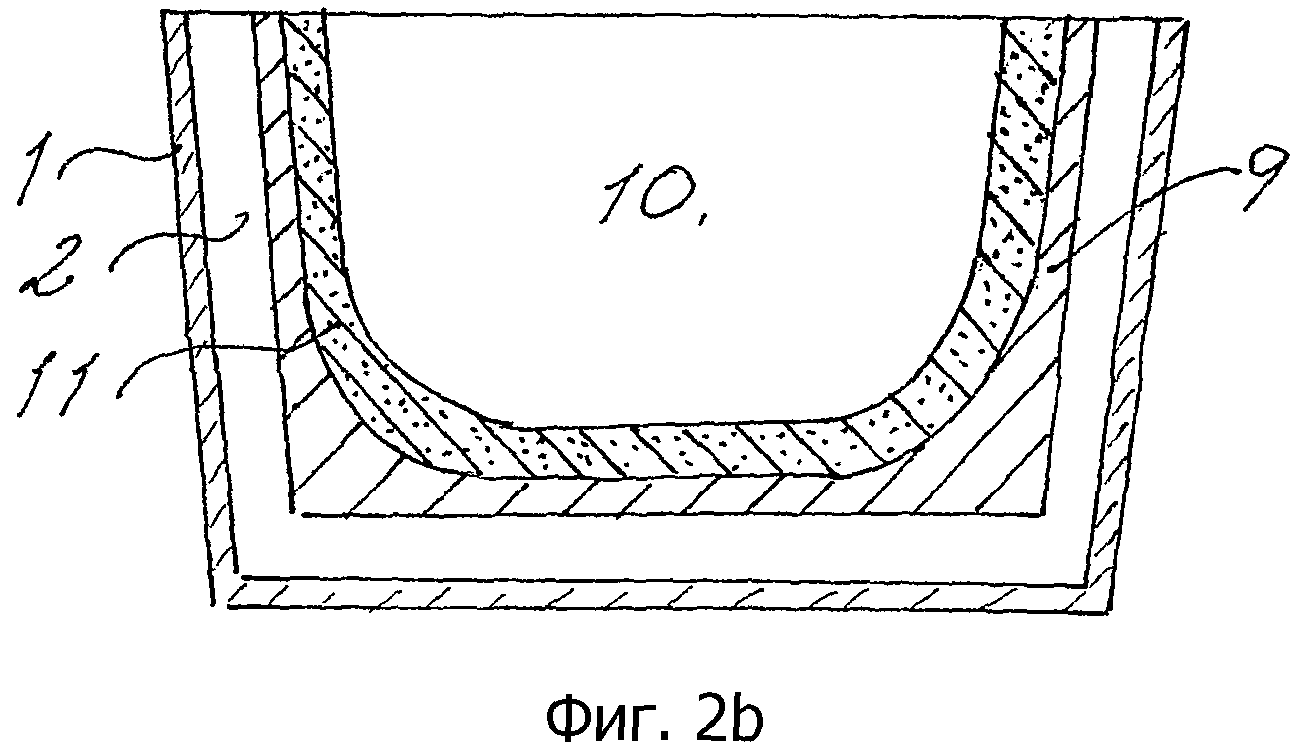

Фиг.2а и 2b иллюстрируют многослойную структуру изнашиваемого слоя футеровки.

На всех чертежах ссылочным номером 1 обозначена внешняя неподвижная стенка разливочной формы, а ссылочным номером 2 также во всех чертежах обозначена постоянная футеровка этой формы, изготовленная из кирпичей.

На фиг.1 ссылочным номером 3 далее обозначен предпочтительно полый шаблон, изготовленный из фриголитовых элементов (полистироловых элементов), в котором выполнены выпускные отверстия 5 для подачи диоксида углерода из полого внутреннего пространства 4 шаблона в отверждаемую порошковую смесь 6. Основной впускной канал для подачи диоксида углерода во внутреннее пространство 4 шаблона 3 обозначен ссылочным номером 7.

Упомянутый канал расположен в той части шаблона 3, которая при начале подачи расплава металла и удалении фриголита будет образовывать выпускное отверстие разливочной формы. Как видно из чертежей, разливочная форма будет затем, кроме выпускного отверстия, покрыта цельной крышкой. Так как выпускное отверстие разливочной формы не относится к настоящему изобретению, то не имеет значения, что оно расположено вне сечения, показанного на данном чертеже.

Способ, соответствующий настоящему изобретению, кратко можно описать следующим образом. Шаблон 3 устанавливают в разливочную форму в требуемом положении относительно постоянной футеровки 2, после чего между шаблоном 3 и постоянной футеровкой 2 загружают и при необходимости уплотняют порошковую смесь 6, содержащую жидкое стекло, затем во внутреннее пространство 4 шаблона 3 подают диоксид углерода и распределяют его в порошковую смесь 6 через выпускные отверстия 5. Как только порошковая смесь затвердела с образованием кремниевого геля, устройство готово к использованию.

На фиг.2а показан первый шаблон 8 большего размера, который снабжен выпускными отверстиями для диоксида углерода (на чертеже не показано), между этим шаблоном и постоянной футеровкой 2 расположен первый порошковый слой 9, содержащий жидкое стекло, и как только этот слой затвердел в результате подачи углекислого газа, шаблон 8 удаляют и заменяют шаблоном 10 несколько меньшего размера, который также имеет выпускные отверстия для диоксида углерода, после чего между этим шаблоном и предыдущим порошковым слоем 9 загружают новый порошковый слой 11 и затем отверждают этот второй порошковый слой, после чего шаблон может быть удален, и разливочная форма готова к использованию.

Реферат

Изобретение относится к области литейного производства. Способ образования изнашиваемого слоя из нескольких слоев сыпучих смесей, содержащих, по меньшей мере, 4 мас.%, предпочтительно 6-12 мас.%, натриевого или калиевого жидкого стекла, на основе ряда различных гранулированных огнеупорных материалов с низкой теплопроводностью. Первый слой вводят между постоянной футеровкой разливочного ковша и шаблоном, при этом каждый следующий слой последовательно создают между шаблоном и уже затвердевшим слоем огнеупорного материала. Каждый из слоев после создания отверждают в полном объеме перед загрузкой следующего слоя посредством кремниевого геля, образующегося из жидкого стекла при подаче диоксида углерода. Достигается повышение прочности изнашиваемого слоя огнеупорной футеровки. 6 з.п. ф-лы, 3 ил.

Комментарии