Способ литья деталей направленной кристаллизацией и устройство для его осуществления - RU2226449C1

Код документа: RU2226449C1

Чертежи

Описание

Настоящее изобретение относится к литейному производству, а именно к способу литья деталей направленной кристаллизацией и устройству для его осуществления.

Данное изобретение может быть использовано, в частности, в производстве монокристаллических деталей газового тракта газотурбинных двигателей и установок методом направленной кристаллизации жаропрочных сплавов в вакууме в устройствах с жидкометаллическим охлаждением литейных форм.

В зависимости от условий реализации способа литые детали ответственного назначения могут быть сформированы в виде монокристаллической (МК-структура) или могут быть образованы из сориентированных в одном направлении столбчатых кристаллов (НК-структура).

Известные способы литья деталей направленной кристаллизацией, использующие жидкометаллическое охлаждение (ЖМО) в алюминии и олове, и устройства для их реализации обладают общим недостатком.

При формировании крупногабаритных деталей неизбежным следствием увеличения габаритов и масс литых лопаток является уменьшение скоростей формирования МК-структур (скоростей погружения формы в охладитель) с 10-15 до 2-5 мм/мин для деталей длиной более 300 мм.

Для формирования МК-структур в лопатках с габаритами до 1000 мм время процесса охлаждения форм увеличивается до 5-6 и более часов. Это, в свою очередь, требует повышения высокотемпературной прочности формы (толщины стенки), приводит к снижению производительности оборудования и повышению материальных и энергетических затрат при одновременном снижении качества отливок и эксплуатационных свойств литых деталей.

Все перечисленные негативные свойства известных способов литья деталей направленной кристаллизацией с ЖМО имеют своей причиной низкую эффективность отбора теплоты с поверхности формы.

Известны способы и устройства для направленной кристаллизации суперсплавов, имеющие цель повысить качество деталей с НК- и МК-структурами за счет повышения эффективности теплообмена.

Способы достижения цели заключаются, во-первых, в проведении процесса формирования МК-структуры охлаждением свободной конвекцией охладителя в атмосфере инертных газов с давлениями в диапазоне 9,8·102-9, 8·104 Па (US 6311760 В1) и, во-вторых, в принудительном перемешивании охладителя (вынужденная конвекция) во всем его объеме как механическим способом (US 3763926), так и продувкой инертным газом (US 6311760 B1) всего объема охладителя.

Наиболее близкий к предложенному известный способ литья деталей направленной кристаллизацией (US N 6311760 B1 по классу B 22 D 27/04) состоит в следующем.

Литейную керамическую форму устанавливают в камере нагрева с возможностью ее вертикального перемещения и нагревают выше температуры плавления жаропрочного сплава. Затем в нее заливают в вакууме расплав, далее форму постепенно погружают в жидкометаллический охладитель со скоростью, обеспечивающей устойчивое формирование монокристаллической структуры по всей высоте отливки. При погружении формы в охладитель в течение всего времени погружения в камере охлаждения создают давление инертных газов в диапазоне величин 9,8·102-9,8·104 Па. Осуществляют подачу инертных газов через стенки камер или через стенки ванны с жидкометаллическим охладителем через пористый теплостойкий газоввод.

Известное устройство для литья деталей направленной кристаллизацией, реализующее вышеописанный способ, содержит вакуумную печь с системой создания давления инертного газа в диапазоне 9,8·102-9,8·105 Па.

Вакуумная печь имеет газовую систему, расположенные соосно одна над другой и сообщающиеся камеру нагрева формы с узлом плавки и заливки, камеру охлаждения формы с ванной жидкометаллического охладителя и механизм перемещения литейной формы из камеры в камеру.

Эффект описанного способа и устройства состоит в уменьшении на 20% расстояния между первичными дендритами, в уменьшении на 30% микропористости и размеров микропор. Отмечена также возможность повышения производительности за счет повышения скорости погружения формы в охладитель.

Недостатки способа и устройства по патенту US 6311760 В1 состоят в отсутствии при любых способах создания инертной среды в печи количественного подтверждения положительного влияния инертных газов в заявленном диапазоне давлений на повышение эффективности теплообмена формы с ЖМО и на повышение скорости формирования НК- и МК-структур в крупногабаритных деталях.

Общепринятой мерой количественной оценки эффективности отбора тепла от стенки формы в охладитель является коэффициент теплоотдачи α. Практические значения эффективности теплообмена в разных процессах направленной кристаллизации приведены в табл.1.

Наши расчетные значения коэффициентов теплоотдачи свободной конвекцией α для разных жидких охладителей на границе форма (толщиной δ) - ЖМО приведены в табл.2.

Расчетные значения коэффициентов теплопередачи вынужденной конвекцией в 5-8 раз ниже величин, указанных в табл.2 (см. А.С. Телегин, В.С. Швыдкий, Ю.Г. Ярошенко. Тепло-массоперенос. - М.: Металлургия, 1995, с.161-175, 175-185), поэтому вклад вынужденной конвекции от перемешивания всей массы охладителя в ванне в эффективность теплообмена мал.

Приведенные в табл.1 и 2 максимальные практические и теоретические значения величин коэффициентов теплоотдачи α отличаются на порядок. Реализация на практике теоретически возможного конвективного теплообмена, то есть увеличение α с 600 до 4000-6000 Вт/м2·К, позволит многократно увеличить скорости формирования МК-структур, производительность устройств и экономичность технологии, а также повысить качество деталей.

Основной причиной отличия на порядок теоретических и практических значений величин α являются физически неизбежные процессы испарения и кипения жидких алюминия и олова на границе с поверхностью формы и в приграничных слоях охладителя при температурах формы Тф выше температур их плавления

При температурах формы выше Тс ≅ 1500К (температура окончания затвердевания всех суперсплавов) на границе форма - охладитель образуется зона интенсивного испарения в виде сплошной пленки паров алюминия или олова с давлениями на несколько порядков выше рабочего вакуума -5× 10-1 Па в камере охлаждения.

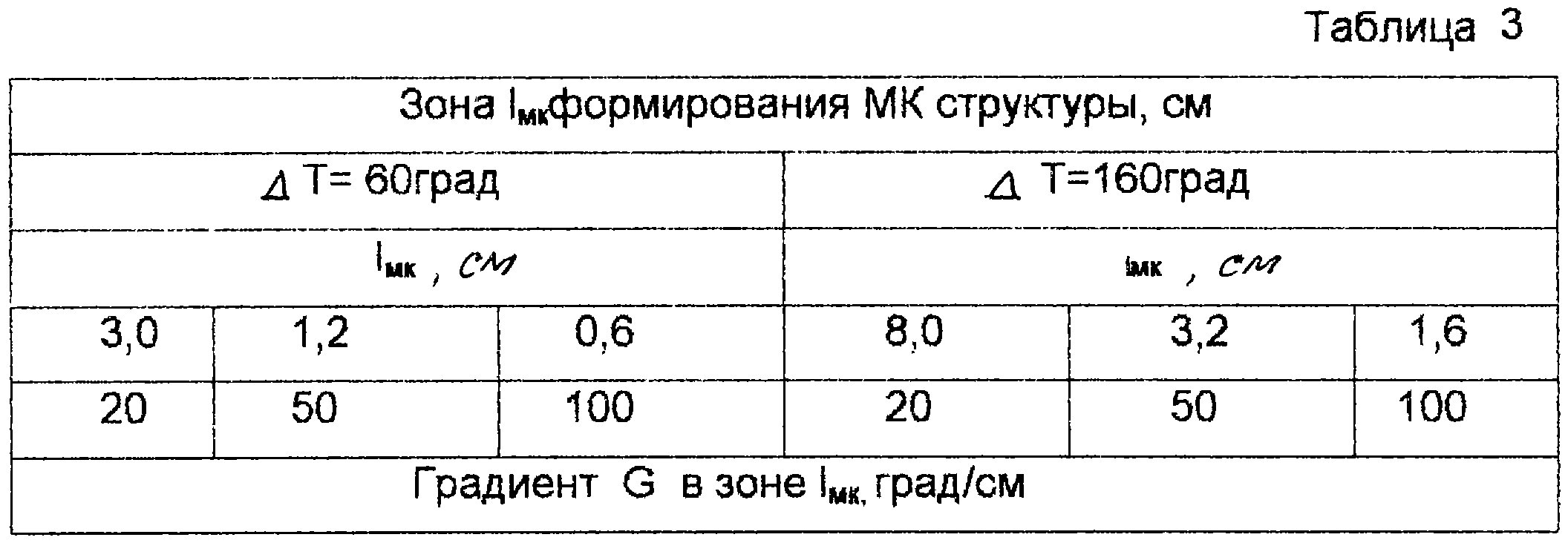

Эта пленка пара имеет переменные толщину и давление по длине погруженной в охладитель поверхности формы. Закономерности их изменения обусловлены уменьшением температуры Тф поверхности формы по мере погружения в охладитель и увеличением металлостатического давления охладителя. Физические свойства Аl и Sn определяют меньшую толщину пленки пара у Sn и меньшую ее протяженность по глубине на поверхности формы. Всегда протяженность пленок Аl и Sn в традиционных процессах НК больше ширины зоны формирования МК-структуры - lмк=Тл-Тс/G в отливке: G - градиент температур между изотермами Тл и Тс интервала кристаллизации ΔТ (табл.3). Поэтому передача тепла от стенки формы в охладитель в зоне lмк всегда осуществляется через пленку паров одноатомных металлов, теплопроводность которых чрезвычайно низка, а коэффициент теплопередачи через пленку не превышает ~ 10 Вт/м2·К.

Известно также, что эффективность теплопередачи от жидкости в пар этой жидкости при ее кипении (или в искусственно инициированную газовую фазу - пузырек газа) чрезвычайно высока и характеризуется для разных металлов значениями коэффициента α теплоотдачи 30000-200000 Bт/м2·K.

В соответствии с изложенным задача изобретения заключается в дальнейшем развитии способа литья деталей направленной кристаллизацией и устройства для его осуществления, чтобы, по сравнению с уровнем техники, достигался существенно более высокий, чем на практике, коэффициент теплоотдачи в ЖМО, во-первых, за счет подавления кипения охладителя и, во-вторых, за счет интенсификации теплообмена в приграничном к форме слое охладителя. При этом должны достигаться высокие скорости формирования МК-структур и повышение производительности устройства максимально экономичными средствами.

Подавление процесса кипения охладителей достигается тем, что в предложенном способе литья деталей направленной кристаллизацией, включающем установку литейной формы в камеру нагрева вакуумной печи, нагрев формы выше температуры плавления жаропрочного сплава, плавку суперсплава, заливку расплава в форму, перемещение литейной формы из камеры нагрева в камеру охлаждения с ванной жидкометаллического охладителя вакуумной печи, изменение вакуума (давления газов) в камере охлаждения вакуумной печи и погружение формы в охладитель, согласно изобретению, перед погружением формы в охладитель рабочий вакуум в печи уменьшают с 5×10-1 Па до величин не выше (0,5-2,5)·102 Па и поддерживают его до окончания погружения формы. Это гарантированно исключает даже возможность кипения ЖМО и образования пленки пара ЖМО на поверхности формы.

Целесообразно до начала и при погружении формы в жидкий алюминий величину вакуума (давления газов) устанавливать не выше 2,5×102 Па, а в жидкое олово не выше 0,5× 102 Па.

Вышеизложенное осуществление способа направленной кристаллизации подавляет кипение ЖМО в течение всего процесса формирования МК-структуры в отливке и эффективный отвод тепла в ЖМО при значении коэффициента теплоотдачи до (4,0-6,0)·103 Вт/м2К.

Также поставленная задача решается тем, что в способе литья деталей направленной кристаллизацией, включающем установку литейной формы в камеру нагрева вакуумной печи, нагрев литейной формы выше температуры плавления жаропрочного сплава, плавку суперсплава, заливку расплава в форму, перемещение литейной формы из камеры нагрева в камеру охлаждения с ванной жидкометаллического охладителя, изменение вакуума (давления газов) в камере охлаждения вакуумной печи и погружение формы в охладитель, согласно изобретению, изменение давления газов (вакуума) в вакуумной печи создают до и при погружении формы в ЖМО путем подачи через слой охладителя с начальной глубины не более 15 см струйного потока инертного газа под давлением в направлении к поверхности формы по ее периметру.

При этом целесообразно величину давления подаваемого газа в камере охлаждения вакуумной печи до и при погружении формы в жидкий алюминий устанавливать не ниже 2,5×102 Па, а в жидкое олово - не ниже 0,5×102 Па, а также давление газа в струйном потоке увеличивать по мере погружения формы в охладитель для компенсации роста металлостатического давления сверх 15 см столба охладителя над уровнем потока газа.

Вышеизложенное осуществление способа направленной кристаллизации реализует высокоэффективный отвод тепла из пограничных с формой слоев охладителя в условиях подавления кипения ЖМО при дополнительной диффузии атомов пара охладителя в пузырьки инертного газа. Отвод тепла от формы пузырьками пара охладителя и газа позволяет повысить эффективность теплоотвода до значений α, превышающих 4000-6000 Вт/м2К в сторону нижней границы эффективности теплообмена в кипящей жидкости - 30000 Вт/м2К.

Также поставленная задача решается конструктивно тем, что в устройстве для литья деталей направленной кристаллизацией, содержащем вакуумную печь с камерой нагрева формы, плавки и заливки и с камерой охлаждения формы с ванной для жидкометаллического охладителя, механизм перемещения формы из камеры нагрева в камеру охлаждения, систему изменения вакуума (давления газа), согласно изобретению, система изменения вакуума содержит средство для изменения давления подаваемого струйного потока инертного газа и газопроводы, размещенные в ванне с охладителем на первоначальной глубине не более 15 см, для струйной подачи и распределения по периметру формы потока инертного газа.

Это позволяет повысить скорость формирования МК-структур при обеспечении высокой производительности устройства максимально экономичными средствами.

В дальнейшем изобретение поясняется прилагаемыми чертежами и описанием конкретных примеров его осуществления:

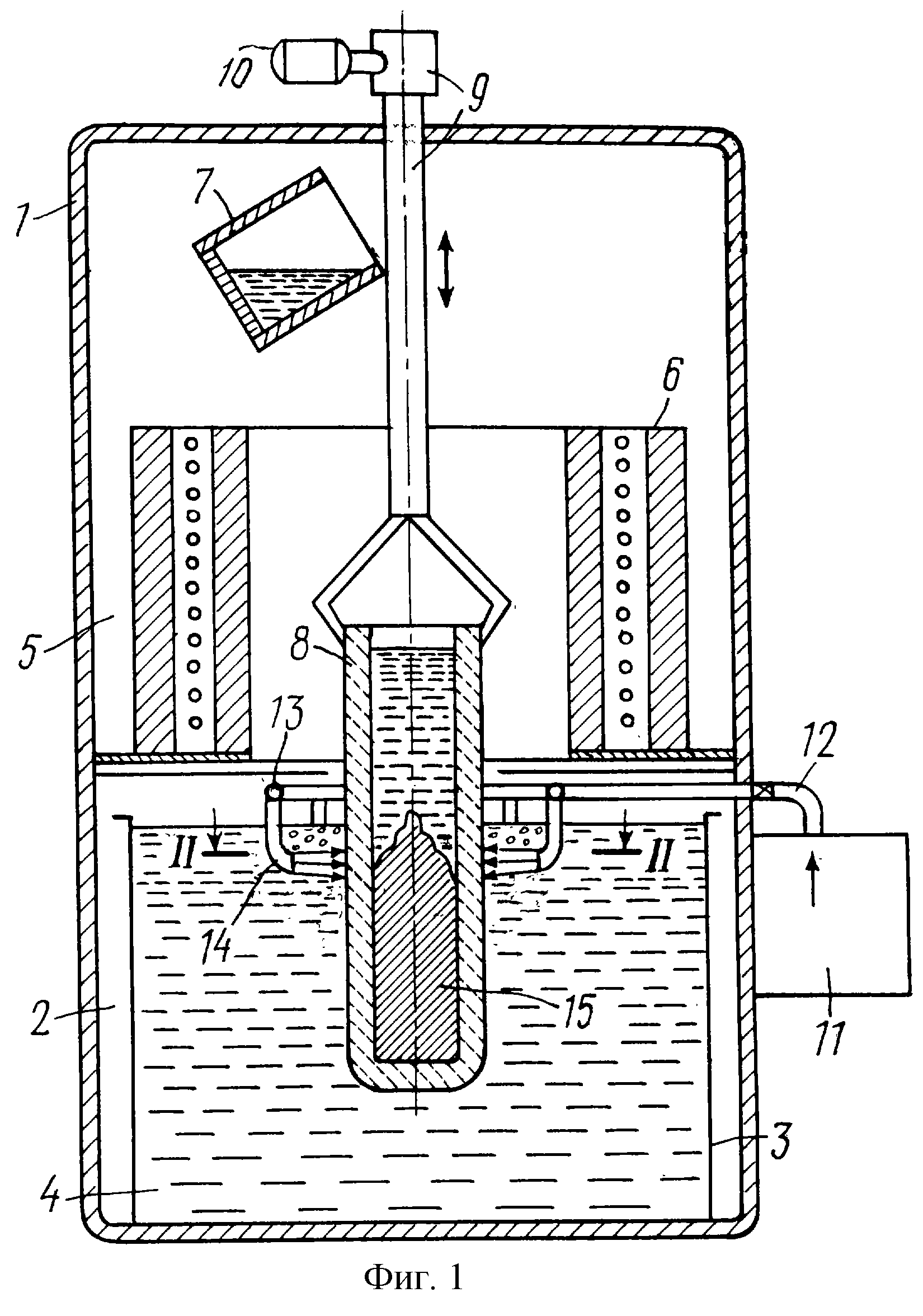

фиг.1 изображает условно в продольном разрезе общую схему устройства для реализации способа изготовления направленной кристаллизацией деталей с монокристаллической структурой согласно изобретению;

фиг.2 - то же, в поперечном разрезе по линии II-II на фиг.1.

Устройство для изготовления направленной кристаллизацией деталей с монокристаллической структурой выполнено на основе вакуумной печи 1 (фиг.1) с системой вакуумирования, содержащей камеру 2 охлаждения литейной формы с установленной в ней ванной 3 с жидкометаллическим охладителем 4. Над камерой 2 охлаждения соосно расположена сообщающаяся с ней камера 5 нагрева литейной формы. В камере 5 нагрева размещен нагреватель 6 с регулируемым нагревом литейной формы по высоте. Кроме того, камера 3 содержит плавильно-заливочную печь 7 (на чертеже изображена условно) для плавки жаропрочного сплава и заливки его в форму 8.

В камере 5 нагрева размещен механизм 9 вертикального перемещения литейной формы 8 из камеры в камеру с электродвигателем 10.

Согласно изобретению устройство содержит систему 11 изменения вакуума (давления газов) путем подачи инертного газа под изменяемым давлением через ЖМО, сообщенную с ванной 3 через газопроводы 12. Система снабжена приспособлением для распределения струйного потока инертного газа по периметру погруженной в охладитель формы 8, установленным в расплаве на заданной глубине ванны 3.

Приспособление (фиг.2) выполнено в виде газораспределителя 13, соединенного с газопроводами 12, снабженного выводами 14 для распределения газовых струй по периметру формы 8 и имеющего охватывающую форму 8 конфигурацию.

Выводы 14 газовых струй газораспределителя 13 установлены в верхней части ванны 3 на глубине расплава охладителя 4 не более 15 см.

Способ литья деталей направленной кристаллизацией заключается в следующем. Литейную керамическую форму 8 устанавливают в вакуумной камере 5 нагрева с возможностью ее вертикального перемещения посредством механизма 9 (фиг.1). Далее производят нагрев литейной формы 8 выше температуры плавления жаропрочного сплава, заливку расплава в форму 8 с заданным распределением температур по высоте. Далее механизмом 9 производят вертикальное перемещение формы 8 с расплавом из камеры нагрева 5 в камеру 2 охлаждения и постепенное погружение формы 8 в ванну 3 с жидкометаллическим охладителем 4 до окончания кристаллизации отливки 15. До начала погружения литейной формы 8 в ванну 3 с ЖМО за счет внутреннего и внешнего натекания или подачи инертного газа рабочий вакуум понижают с величины не ниже 5×10-1 Па до величин не выше 2,5× 102 Па для охлаждения в алюминий и не выше 0,5×102 Па в олове.

На практике целесообразно устанавливать до начала и поддерживать при погружении формы следующие величины вакуума (давления газов) в камере охлаждения печи: для охлаждения в олове 1,5×102 Па, для охлаждения в алюминии 3,5×102 Па.

При необходимости еще большей интенсификации отвода тепла одновременно с понижением вакуума и до начала погружения формы 8 в ванну 3 включают подачу инертного газа системой 11 в верхнюю часть ванны 3 с охладителем 4 с глубины не менее 15 см. Вследствие этого в течение всего времени погружения формы 8 в жидкометаллический охладитель 4 на часть поверхности формы 8 в зоне, соответствующей зоне формирования МК-структуры в отливке, по периметру формы через жидкометаллический охладитель 4 воздействуют на приграничные к форме слои охладителя струйным потоком инертного газа, распределенным по всему периметру формы 8.

Давление Ргаз струйного потока увеличивают одновременно с погружением формы для компенсации роста металлостатического давления столба охладителя над первоначально установленным уровнем струйного потока газа.

Эффективность теплоотвода при любых значениях Ргаз зависит от диаметра и количества газовых выводов 14 (уровень перфорации) газораспределителя 13, т.е. расхода и длительности τмк процесса формирования МК-структуры в зоне lмк.

Предложенным способом можно еще больше повысить эффективность теплообмена за счет металлизации высокотеплопроводными металлами поверхностных слоев оболочковых керамических форм со сквозной пористостью (патент РФ 2157296).

В отличие от известных решений (патенты РФ 2157296 и 2167739), где пропитку пористых слоев нагретых форм проводят либо на этапе подготовки формы к заливке, либо перед началом охлаждения залитой формы в предложенном способе, и металлизацию, и охлаждение формы 8 осуществляют одновременно в процессе погружения формы 8 в жидкометаллический охладитель 4.

При погружении залитой расплавом формы 8, у которой наружные слои имеют сообщающуюся пористость, действием капиллярных сил эта пористость практически мгновенно заполняется охладителями: алюминием, оловом и др.,- и низкотеплопроводные керамические поверхностные слои формы 8 преобразуются в высокотеплопроводную металлокерамику. Такое преобразование, например, для керамических оболочек на основе электрокорунда при материале охладителя алюминии позволяет теплопроводность формы повысить на порядок.

Подачу газа системой 11 прекращают после окончания затвердевания отливки из суперсплава. Последующие операции осуществляются традиционно.

В другом варианте осуществления предложенного способа все технологические операции до погружения формы 8 в охладитель 4 проводят в вакууме 5×10-1 Па.

Перед погружением формы 8 включают систему 11 изменения вакуума и при достижении давления газа в вакуумной печи 1 не ниже величин 3,5×102Па для алюминия и 1,5×102 Па для олова начинают погружение формы 8 в охладитель. По мере погружения формы 8 увеличивают давление инертного газа в струйном потоке.

Таким образом, предложенные способы и устройство для их реализации позволяют существенно увеличить для всех габаритов и масс отливок скорости формирования монокристаллических деталей при одновременном повышении производительности и при максимальной экономичности.

Для цилиндрической кольцевой отливки диаметром 120 мм с толщинами стенок 6-8 мм и длиной без прибыли 500 мм из жаропрочного сплава на основе никеля с ΔТ=80 град. при литье в керамическую форму со стенкой толщиной 15 мм полученные результаты при изменении величин низкого вакуума Рост и давления Ргаз сведены в таблицу. Зона lгаз действия давления Ргаз струйного потока газа составляла 10 см от зеркала охладителя.

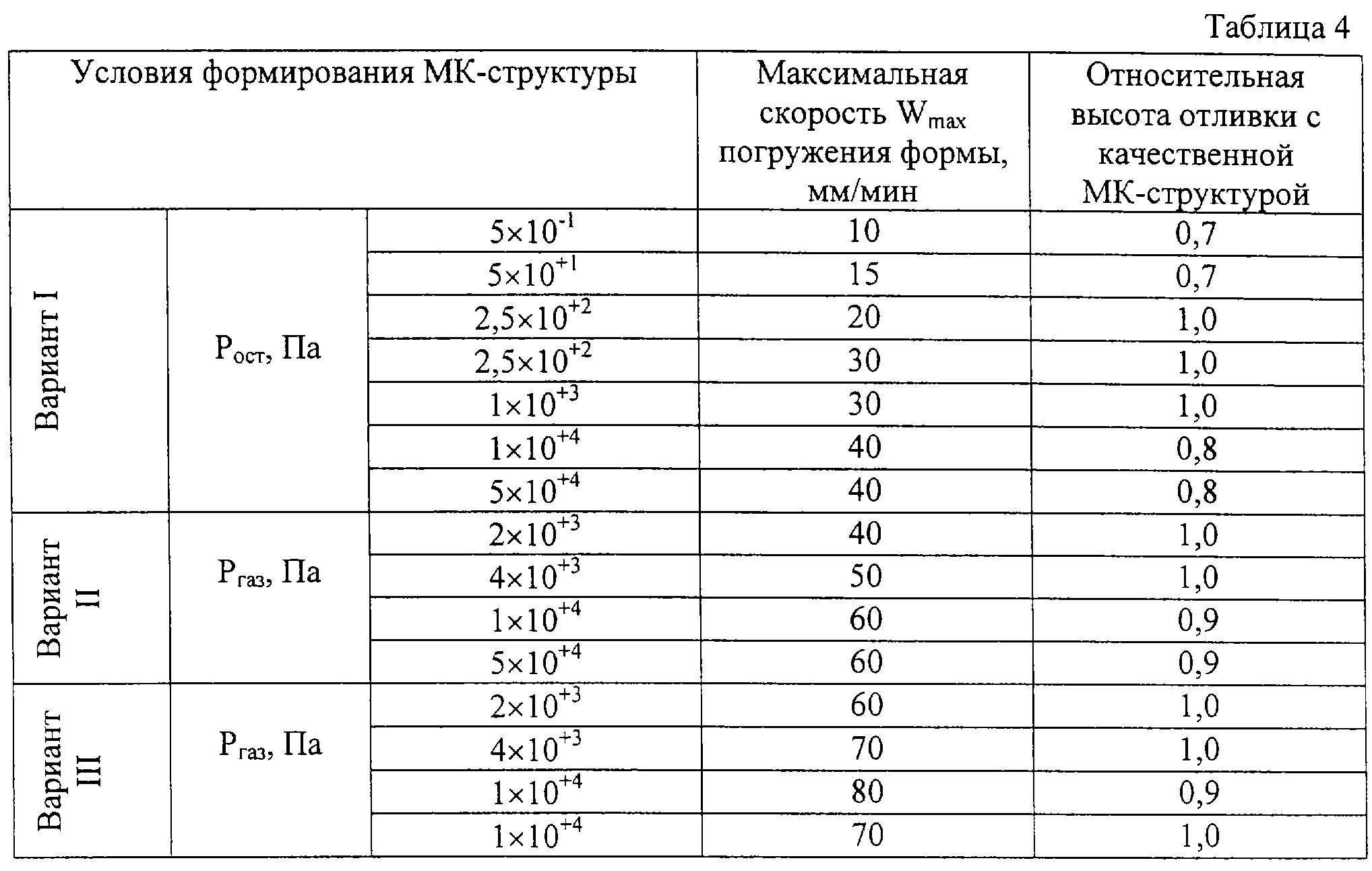

Опробовали три варианта технологий:

I вариант. Изменяли величину низкого вакуума Рост=5×10-1, 5×10+1, 2,5×l0+2, 5×10+2, 1×10+3, 1×10+4 Па.

II вариант. При постоянном низком вакууме Рост=2, 5×10+2 Па изменяли начальное (τ=0) давление Ргаз струйного потока: 2×10+3, 4×10+3, 1×10+4, 5×10+4Па.

III вариант. При постоянном низком вакууме Рост=2,5× 10+2 Па формы с пористыми (5÷6%) поверхностными слоями на глубине 0,9 толщины стенки охлаждали струйным потоком Ргаз по варианту II.

В табл. 4 даны показатели эффективности охлаждения в алюминии с ТAl=950 К, оцениваемые по максимально возможной скорости Wmax формирования качественной МК-структуры на всей длине отливки lо=500 мм.

Таким образом, с помощью предложенного изобретения можно повысить в 3-7 раз скорость формирования МК-структур в установках с жидкометаллическим охлаждением при одновременном повышении качества деталей.

Реферат

Изобретение относится к литейному производству и может быть использовано для изготовления деталей газовых турбин с монокристаллической и направленной структурой. Литейную форму устанавливают в камеру нагрева вакуумной печи, в которой создают рабочий вакуум. Нагретую форму заливают расплавом. Вакуум в печи уменьшают до величины не выше 3,5х102 Па, перемещают форму из камеры нагрева в камеру охлаждения и погружают форму в жидкометаллический охладитель. Дополнительно через пограничный к форме слой охладителя с глубины не более 15 см подают инертный газ струйным потоком в направлении к поверхности формы по ее периметру. Подачу газа осуществляют через газопроводы, размещенные в ванне с охладителем. Уменьшение вакуума перед погружением формы в охладитель и подача газа способствуют подавлению процессов испарения охладителя в приграничном к форме слое. Это обеспечивает увеличение теплоотдачи в охладителе и повышение производительности процесса. 3 с. и 5 з.п. ф-лы, 4 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления направленной кристаллизацией детали с монокристаллической структурой и устройство для его осуществления

Комментарии