Оснастка для литья пластмасс под давлением и способ ее изготовления - RU2703630C1

Код документа: RU2703630C1

Чертежи

Описание

Перекрестная ссылка на родственную заявку

Данная заявка частично продолжает заявку на патент США №14/998,701, поданную 5 февраля 2016 г., согласно разделу 35 свода законов США, параграф 120.

Область изобретения

Изобретение относится к оснастке для литья пластмасс под давлением, а также к поковкам большого размера, сформированным из низкоуглеродистой стали для литейных форм, имеющей значительно улучшенную закалку и свойства закаливаемости в больших сечениях по сравнению с продукцией, доступной сейчас на рынке. При достижении вышеуказанных свойств обрабатываемость материала остается прежней или улучшается, и увеличивается износостойкость поверхности разъема формы. При изготовлении с использованием процесса двойного переплава, это изобретение может значительно улучшить характеристики полирования и другие свойства литых деталей в комплектах оснастки.

Предпосылки к созданию изобретения

Использование пластмасс в автомобильной промышленности невероятно выросло, так как этот материал является ключевым для создания высокоэффективных, топливо сберегающих транспортных средств будущего. Пластмассы предоставляют конструкторам и инженерам множество преимуществ в различных областях применения, так как имеют малый вес, являются универсальным материалом для конструирования и при этом имеют низкую стоимость производства. Универсальность пластмасс может быть проиллюстрирована широким рядом форм и чистотой поверхности, которые удается получить в настоящее время. Тем не менее, эта универсальность не была бы возможной без качественных сталей для изготовления форм для литья пластмасс под давлением. Увеличение спроса на топливосберегающие автомобили заставляет конструкторов делать их более аэродинамичными, что, в свою очередь, требует создания больших сложных деталей из пластмасс, таких как бамперы, приборные и дверные панели. Другие отрасли промышленности имеют аналогичные требования к изделиям из пластмассы, таким как уличная мебель. Литье пластмасс под давлением используется в быстроразвивающемся производстве, а в этой технологии используются инструментальные стали. Изготовителю форм и конечному пользователю важны разные свойства качественной стали для изготовления форм для литья пластмасс под давлением. Хорошая обрабатываемость и возможность получить высокую чистоту поверхности - важные аспекты для производителя форм для литья. Однако для конечного пользователя ключевым параметром является равномерно распределеннаяжесткость, так как ему необходимо получить изделия без искажения формы. Так как увеличивается размер деталей, формы для литья также должны быть больше, и эти свойства должны сохраняться по всему сечению.

Краткое изложение существа изобретения

В соответствии с одним аспектом данного изобретения, раскрывается способ изготовления оснастки для литья пластмасс под давлением, имеющей отличную закаливаемость в сечениях длиной 20 дюймов и более. Способ может включать в себя следующие этапы: (1) формирование расплава стали, содержащего не все составляющие сплава, в нагревательном устройстве; (2) помещение указанного расплава в резервуар для формирования плавки; (3) нагревание и дальнейшее сплавление компонентов сплава в соответствии со спецификацией и рафинирование указанного сплава путем перемешивания продувкой аргоном, магнитного перемешивания или любого другого способа перемешивания; (4) вакуумная дегазация, разливка металла и литье указанной плавки для формирования слитков при помощи сифонной разливки; (5) переплав указанных слитков; (6) горячая обработка указанных слитков для формирования блоков форм и матриц для литья, имеющих сечения длиной 20 дюймов и более. Блоки форм и матриц для литья могут иметь следующий состав в весовых процентах:

Способ может включать в себя следующие этапы: (7) термическая обработка указанных блоков форм и матриц для литья путем закалки и отпуска, и (8) формирование оснастки для литья пластмасс под давлением из указанных блоков, подвергнутых закалке и отпуску.

При еще одном рафинировании, переплав указанных слитков может включать в себя переплав указанных слитков путем вакуумно-дугового переплава (ВДП).

При еще одном рафинировании, переплав указанных слитков может включать в себя переплав указанных слитков путем электрошлакового переплава (ЭШП).

При еще одном рафинировании, указанным нагревательным устройством является дуговая электропечь.

При еще одном рафинировании, указанным нагревательным устройством является вакуумная индукционная печь.

При еще одном рафинировании, блоки форм и матриц для литья имеют следующий состав в весовых процентах:

При еще одном рафинировании, блоки форм и матриц для литья имеют следующий состав в весовых процентах:

В соответствии с еще одним аспектом данного изобретения, раскрывается оснастка для литья пластмасс под давлением, имеющая одинаковую закаливаемость в сечениях длиной 20 дюймов и более. Оснастка для литья пластмасс под давлением может быть изготовлена методом, включающим в себя: (1) формирование расплава стали, содержащего не все составляющие сплава; (2) помещение указанного расплава в резервуар для формирования плавки; (3) нагревание и дальнейшее сплавление компонентов сплава в соответствии со спецификацией и рафинирование указанного сплава путем перемешивания продувкой аргоном, магнитного перемешивания или любого другогоспособа перемешивания; (4) вакуумная дегазация, разливка металла и литье указанной плавки для формирования слитков при помощи сифонной разливки; (5) переплав указанных слитков; (6) горячая обработка указанных слитков для формирования блоков форм и матриц для литья, имеющих сечения длиной 20 дюймов и более. Блоки форм и матриц для литья могут иметь следующий состав в весовых процентах:

Способ может включать в себя следующие этапы: (7) термическая обработка указанных блоков форм и матриц для литья путем закалки и отпуска; и (8) формирование оснастки для литья пластмасс под давлением из указанных блоков, подвергнутых закалке и отпуску.

При еще одном рафинировании, переплав указанных слитков может включает в себя переплав указанных слитков путем вакуумно-дугового переплава (ВДП).

При еще одном рафинировании, переплав указанных слитков включает в себя переплав указанных слитков путем электрошлакового переплава (ЭШП).

При еще одном рафинировании, формирование указанного расплава стали включает в себя формирование указанного расплава стали путем плавления в электропечи.

При еще одном рафинировании, формирование указанного расплава стали включает в себя формирование указанного расплава стали путем плавления в вакуумной индукционной печи.

При еще одном рафинировании, указанные блоки форм и матриц для литья имеют следующий состав в весовых процентах:

При еще одном рафинировании, указанные блоки форм и матриц для литья имеют следующий состав в весовых процентах:

В соответствии с еще одним аспектом данного изобретения, раскрывается способ изготовления оснастки для литья пластмасс под давлением, имеющей отличную закаливаемость в сечении длиной 20 дюймов и более. Способ может включать в себя следующие этапы: (1) формирование расплава стали, содержащего не все составляющие сплава, в нагревательном устройстве; (2) помещение указанного расплава в резервуар для формирования плавки; (3) нагревание и дальнейшее сплавление компонентов сплава в соответствии со спецификацией и рафинирование указанного сплава путем перемешивания продувкой аргоном, магнитного перемешивания или любого другого способа перемешивания; (4) вакуумная дегазация, разливка металла и литье указанной плавки для формирования слитков при помощи сифонной разливки; (5) переплав указанных слитков;

(6) горячая обработка указанных слитков для формирования блоков форм и матриц для литья, имеющих сечения длиной 20 дюймов и более. Блоки форм и матриц для литья могут содержать ванадий в количестве от 0,05 до 0,20 процентов по весу. Способ может включать в себя следующие этапы:

(7) термическая обработка указанных блоков форм и матриц для литья путем закалки и отпуска; и (8) формирование оснастки для литья пластмасс под давлением из указанных блоков, подвергнутых закалке и отпуску.

При еще одном рафинировании, переплав указанных слитков может включать в себя переплав указанных слитков путем вакуумно-дугового переплава (ВДП) или электрошлакового переплава (ЭШП).

При еще одном рафинировании, указанные блоки форм и матриц для литья могут содержать следующие элементы в процентах по весу:

При еще одном рафинировании, указанные блоки форм и матриц для литья могут иметь следующий состав в весовых процентах:

При еще одном рафинировании, указанные блоки форм и матриц для литья могут иметь следующий состав в весовых процентах:

При еще одном рафинировании, указанным нагревательным устройством является дуговая электропечь.

Другие цели и преимущества изобретения будут понятны из последующего описания.

Краткое описание рисунков

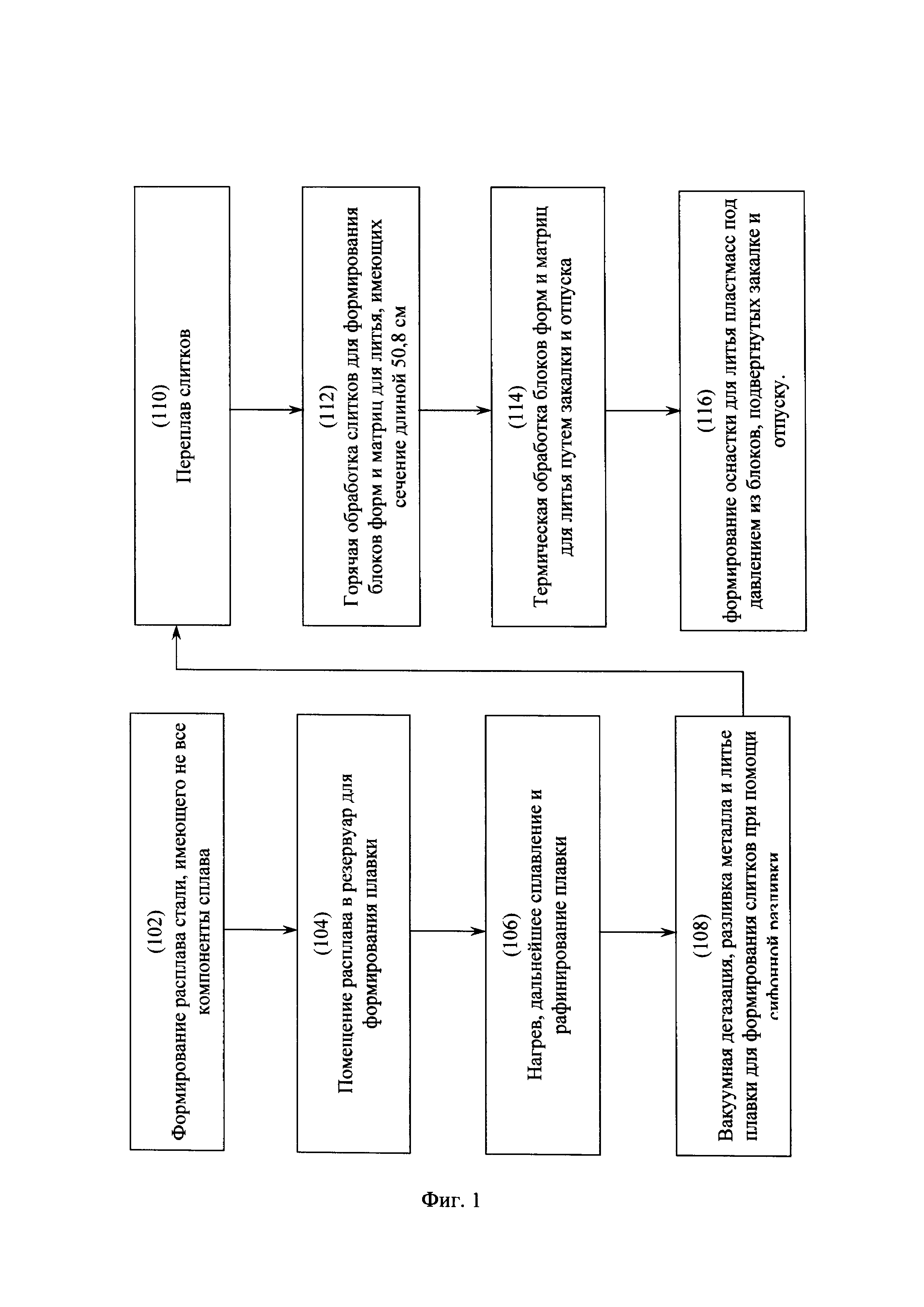

На фиг. 1 показана блок-схема последовательности этапов, которые могут быть включены в процесс изготовления оснастки для литья пластмасс под давлением, в соответствии с раскрытым способом.

Подробное описание изобретения

Углерод служит для придания необходимой жесткости и износостойкости. Если содержание углерода значительно превышает 0,40%, блок формы для литья будет иметь плохие характеристики обрабатываемости и полирования. Для обеспечения хорошей обрабатываемости рекомендуемое максимальное содержание углерода должно быть предпочтительно 0,35%. Если содержание углерода главным образом меньше 0,15%, износостойкость и механические характеристики будут непригодны для условий эксплуатации, в которых используются блоки форм для литья. Для обеспечения приемлемой износостойкости, жесткости и механических свойств, минимальное содержание углерода должно составлять предпочтительно 0,20%. Наиболее предпочтительное содержание углерода должно лежать в пределе от 0,25% до 0,35% и стремиться к 0,30%.

Марганец необходим для обеспечения закаливаемости и как восстановитель в технологическом процессе сталеварения. Он также служит для контроля содержания сульфатов во время ковки совместно с другими легирующими элементами. Если его содержание составляет намного больше 1,10%, существует риск появления остаточного аустенита. Если содержание марганца главным образом меньше 0,60%, будет понижена закаливаемость блока формы для литья. К тому же, для обеспечения контроля за содержанием серы, содержание марганца должно превышать содержания серы не менее, чем в 20 раз. Марганец также вносит вклад в износоустойчивость, хотя и в меньшей мере, чем другие карбидообразующие элементы. Предпочтительное содержание марганца должно составлять от 0,70% до 1,10%, а наиболее предпочтительное - от 0,80% до 1,10%.

Кремний включен в состав, так как обладает восстанавливающим свойством в технологическом процессе сталеварения. Если он присутствует в количестве, превышающем главным образом 0,60%, создается предрасположенность к повышению хрупкости конечного изделия.

Хром необходим для карбидообразования, придания закаливаемости и износоустойчивости. Если содержание хрома главным образом превышает максимальное содержание 2,00%, температура закалки становится слишком высокой для нормальных процессов термической обработки. Если содержание ниже заданного минимума в 1,00% это отрицательно повлияет на износостойкость. Предпочтительное содержание хрома должно составлять от 1,10% до 2,00%, а наиболее предпочтительное - от 1,20% до 2,00%.

Никель требуется для упрочнения феррита и обеспечения жесткости блока формы для литья. Если его содержание составляет главным образом более 1,00%, возникает риск появления остаточного аустенита и уменьшения обрабатываемости. Чрезмерное содержание никеля может также вызвать появление волосяных трещин при высокой температуре, что требует огневой зачистки и/или зачистки поверхности во время процесса ковки. Если содержание никеля главным образом ниже минимума 0,30%, блок формы для литья будет иметь понеженную закаливаемость и недостаточную жесткость во время эксплуатации. Содержание никеля предпочтительно должно находиться в диапазоне от 0,20% до 0,90%, а наиболее предпочтительно - в диапазоне от 0,30% до 0,80%.

Молибден является ключевым элементом для получения закаливаемости и износостойкости в силу того, что является сильным карбидообразующим элементом. Положительный эффект молибдена наблюдается при его содержании в диапазоне от 0,20% до 0,55%, но предпочтительно поддерживать содержание молибдена в области верхних значений диапазона от 0,30% до 0,55%, а наиболее предпочтительно - в диапазоне от 0,35% до 0,55%.

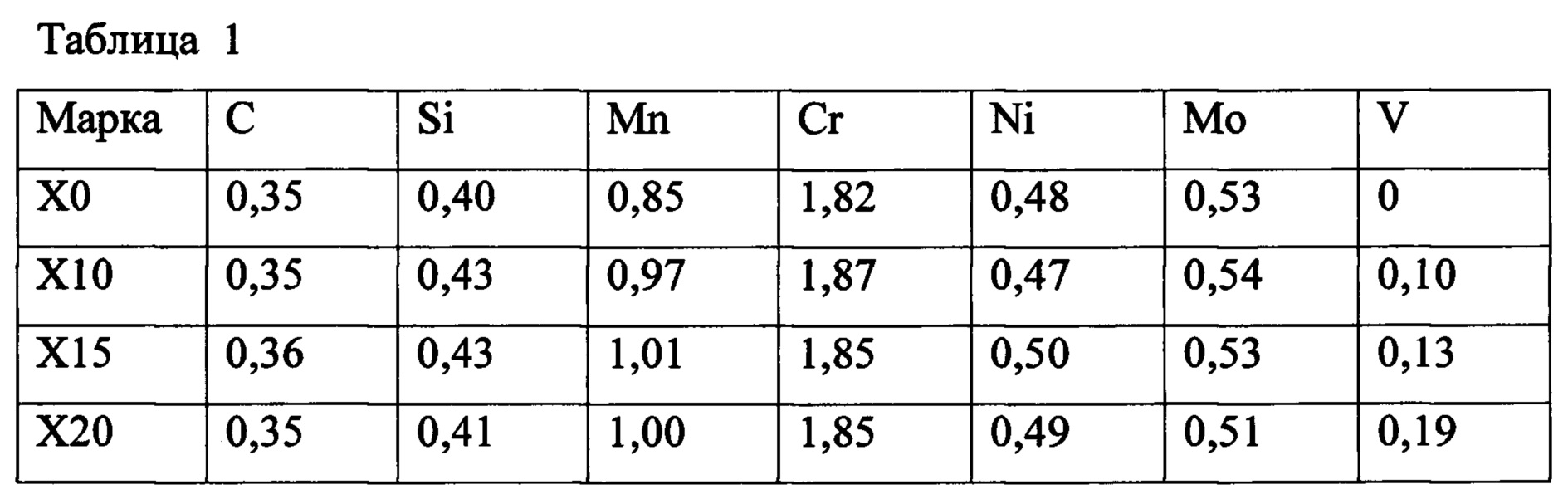

Ванадий - это ключевой элемент, он включен в состав сплава, так как сильно влияет на такие свойства, как закаливаемость, износостойкость и уменьшение размера зерна. Было определено, что добавление ванадия в количестве, соответствующем заданному диапазону от 0,05% до 0,20%, в сочетании с правильной термической обработкой, может значительно улучшить закаливаемость, особенно в больших сечениях длиной не менее 20 дюймов. Испытание образцов стали при статистически постоянном содержании компонентов сплава, кроме ванадия,, как приведено в таблице 1, показало, что добавление ванадия значительно увеличивает закаливаемость.

Для стали марки Х0 присутствовал преимущественно один тип карбида, содержащий молибден и марганец. В марке Х20 обнаружены те же самые карбиды, но добавился второй тип карбидов, содержащий ванадий. Семейство карбидов ванадия гораздо более устойчиво к старению по сравнению с карбидами хрома. Для оптимального воздействия на все характеристики, предпочтительно, чтобы содержание ванадия было в диапазоне от 0,07% до 0,20%, и наиболее предпочтительно - в диапазоне от 0,10% до 0,20%, стремящееся к 0,15%. Ванадий также сильно влияет на износоустойчивость и обрабатываемость.

Наличие алюминия желательно для уменьшения размера зерен, но он может иметь отрицательное воздействие на качество стали, вызывая появление алюминатов - нежелательной примеси. Таким образом, важно минимизировать присутствие алюминия до максимум 0,040% в конечном составе расплава. Наиболее предпочтительно, чтобы содержание алюминия для уменьшения размера зерен стремилось к 0,020%.

Фосфор может увеличить обрабатываемость, но отрицательное воздействие этого элемента на инструментальную сталь, такое как увеличение температуры вязко-хрупкого перехода, перевешивает все положительные эффекты. Соответственно, содержание фосфора не должно быть более заданного максимума 0,025%, а наиболее предпочтительно - менее 0,015%.

Сера - это ключевой элемент для достижения обрабатываемости, и обычно считается, что ее содержание в инструментальной стали до 0,045% обеспечит приемлемую обрабатываемость. Однако сера тоже имеет некоторые отрицательные эффекты в данном типе стали, такие как красноломкость во время обработки и ухудшение характеристик полирования и текстурирования. Так как воздействие ванадия на размер карбида значительно влияет на обрабатываемость, желательно поддерживать содержание серы на уровне менее 0,025%, предпочтительно - менее 0,015%, а наиболее предпочтительно - менее 0,005%.

Сравнение результатов испытания на прокаливаемость и испытания на твердость сечений блоков форм и матриц для литья длиной 20 дюймов и более показали, что закаливаемость фрагментов главным образом однородна по всему сечению. Это является значительным улучшением для комплектов оснастки, изготавливаемых из доступных в настоящее время сталей, для которых закаливаемость таких больших сечений снижается в области центральной части.

Последовательность этапов, которые могут быть включены в изготовление оснастки для литья пластмасс под давлением, имеющей высокую закаливаемость в сечениях длиной 20 дюймов и более, показана на фиг. 1. В первом блоке 102, расплав стали может быть сформирован в нагревательном устройстве, таком как дуговая электропечь. Расплав может содержать большинство, но не все требуемые примеси, например, алюминий откладывается почти на конец процесса. Следует понимать, что нагревательное устройство, с помощью которого получается расплав стали, может быть другого типа, очевидного для специалистов в данной области техники, такого как вакуумная индукционная печь или лазерное устройство для плавки, но не ограничивается указанными типами. Таким образом, расплав стали может быть сформирован при помощи разных процессов, таких как плавление в электропечи, плавление в вакуумной индукционной печи, лазерное плавление, но не ограниченных указанными, и других способов, очевидных специалистам в данной области техники. Например, в некоторых осуществлениях, для формирования расплава стали легирующие элементы могут быть в форме порошка и расплавляться при помощи лазера.

Когда расплав сформирован, он помещается в резервуар, такой как стопорный сталеразливочный ковш, для формирования плавки, как показано в блоке 104. Далее, плавка нагревается, легируется и рафинируется путем перемешивания плавки, пока примеси не распределятся равномерно и химический состав сплава плавки не будет соответствовать спецификации (блок 106). Затем, плавка подвергается вакуумной дегазации и выливается в изложницы путем сифонной разливки, как показано в блоке 108.

Дополнительно, в соответствии с блоком 110, слитки могут быть при необходимости подвержены переплаву как процессу вторичного плавления. Переплав может улучшить качество слитков, увеличивая химическую и/или механическую однородность слитков и предоставляя больший контроль над их микроструктурными характеристиками. Переплав может быть выполнен путем вакуумно-дугового переплава (ВДП), электрошлакового переплава (ЭШП) или других подходящих способов переплава, очевидных для специалистов в данной области техники.

После отвердевания слитки могут быть подвержены горячей обработке для формирования блоков форм и матриц для литья с сечением длиной 20 дюймов и более из полученной низколегированной стали (блок 112). Затем блоки форм и матрицы для литья могут быть термически обработаны путем закалки, предпочтительно в воде, и отпущены в соответствии со следующим блоком 114. В следующем блоке 116, оснастка для литья пластмасс под давлением может быть сформирована из закаленных и отпущенных блоков форм и матриц для литья.

Несмотря на то, что данное изобретение было раскрыто на конкретном примере, для специалистов в данной области техники очевидно, что в пределах существа и объема изобретения в него могут быть внесены изменения. Соответственно, подразумевается, что при определении объема формулы изобретения с отсыпкой к релевантному известному уровню техники, объем изобретения ограничивается исключительно объемом приведенной ниже формулы изобретения.

Реферат

Изобретение относится к оснастке для литья пластмасс под давлением, а также к поковкам большого размера, сформированным из низкоуглеродистой стали для литейных форм, имеющей значительно улучшенную закалку и свойства закаливаемости в больших сечениях. Способ включает в себя следующие этапы: формирование расплава стали, имеющего не все компоненты сплава, в нагревательном устройстве; помещение указанного расплава в резервуар для формирования плавки; нагрев и дальнейшее сплавление компонентов сплава в соответствии с составом и рафинирование указанной плавки путем перемешивания, продувкой аргоном, магнитного перемешивания или какого-либо другого способа перемешивания; вакуумная дегазация, разливка металла и литье указанной плавки для формирования слитков при помощи сифонной разливки; переплав указанных слитков; горячая обработка указанных слитков для формирования блоков форм и матриц для литья, имеющих сечения длиной 20 дюймов и более, при этом указанные блоки форм и матриц для литья имеют определенный состав; термическая обработка указанных блоков форм и матриц для литья путем закалки и отпуска; формирование оснастки для литья пластмасс под давлением из указанных блоков, подвергнутых закалке и отпуску. Изобретение обеспечивает улучшение характеристики полирования и других свойств литых деталей в комплектах оснастки. 3 н. и 17 з.п. ф-лы, 1 ил., 1 табл.

Комментарии