Тонкопленочный испаритель - RU2372129C2

Код документа: RU2372129C2

Чертежи

Описание

Изобретение относится к тонкопленочному испарителю, содержащему вертикальный барабан, линию подачи, расположенную в верхней зоне барабана и предназначенную для подачи испаряемой среды, нагревательную рубашку, расположенную на периферии барабана и создающую пары, выпускную линию, предназначенную для выпуска остатка, оставшегося в нижней части барабана, и конденсатор, в который подается хладагент.

Чувствительные к температуре вещества, например фармацевтические растворы или пищевые концентраты, можно нагревать до температуры кипения только кратковременно. Для выполнения этого требования служат так называемые тонкопленочные испарители, в которых испаряемая среда или раствор, концентрируемый испарением, подается на поверхность испарителя только в виде тонкой пленки. Результатом этого является короткое время контакта с нагревательной поверхностью, так что можно использовать также термически нестойкие жидкости и вещества, соответственно, и подвергать их воздействию только низкой температуры испарения, в частности, также в вакууме или под очень низким давлением. Кроме того, тонкопленочные испарители используются для разделения, если продукт, скапливающийся как остаток, обладает плохими реологическими свойствами и/или склонен к агглютинации.

Процессы тонкопленочного испарения основаны на принципе простой перегонки, в соответствии с которым разделительная способность указанного типа испарителя ограничена. Тонкопленочные испарители выпускаются разных конструкций, например испарители с нисходящим потоком или роторные испарители (известные из книги Chemie Technik by Dr.Eckhard Ignatowitz, 5th edition, Europafachbuchreihe, стр.306).

Задачей данного изобретения является усовершенствование тонкопленочного испарителя для повышения разделительной способности. При этом дополнительным преимуществом является экономия энергии, предпочтительно, как энергии охлаждения, так и энергии нагрева. Также, хотя и необязательно, предполагается, что будет достигнуто ускорение химических реакций во время процесса испарения и/или некоторые химические реакции, которые ранее были невозможными, станут возможными.

В случае с тонкопленочным испарителем эта задача достигается в соответствии с данным изобретением за счет того, что на пути паров из нагревательной рубашки в конденсатор предусмотрено внутреннее устройство, оказывающее влияние на действие тонкопленочного испарителя, причем это внутреннее устройство преимущественно выполнено с круглым поперечным сечением и предпочтительно расположено так, чтобы быть на равном расстоянии от конденсатора или непосредственно опираться на его наружную поверхность.

Таким образом, это внутреннее устройство предназначено служить зоной переноса вещества.

В соответствии с одним предпочтительным вариантом осуществления внутреннее устройство выполнено как катализатор, в частности как гетерогенный катализатор.

Эффективной экономии энергии можно добиться благодаря тому, что внутреннее устройство выполнено как теплообменная поверхность и, предпочтительно, соединено с линией подачи для испаряемой среды, чтобы предварительно нагревать испаряемую среду.

В соответствии с данным изобретением создан роторный тонкопленочный испаритель, отличающийся тем, что для испаряемой среды, вводимой в барабан сверху, предусмотрено внутреннее устройство между конденсатором и смачивающим устройством, которое может перемещаться по рубашке барабана.

Данное изобретение можно использовать и для испарителя с нисходящим потоком, причем такой испаритель содержит по меньшей мере два барабана.

В зависимости от конструкции тонкопленочного испарителя конденсатор расположен в центральной зоне барабана или снаружи барабана.

Если конденсатор расположен снаружи барабана, он может иметь дополнительную теплообменную поверхность для предварительного нагрева испаряемой среды.

В соответствии с одним предпочтительным вариантом осуществления во внутреннее устройство проходит линия подачи для вещества, особенно для жидкости, влияющей на действие тонкопленочного испарителя, например для реакционной жидкости, промывочной жидкости, или остатка, или дистиллята.

Внутреннее устройство может быть выполнено в виде двойного проволочного цилиндра и, предпочтительно, может быть заполнено материалами-наполнителями или катализаторами или может быть выполнено в виде плетеной проволочной сетки или цилиндрического уплотнительного кольца.

Один из предпочтительных вариантов осуществления отличается тем, что внутреннее устройство выполнено с возможностью перемещения в пространстве между нагревательной рубашкой и конденсатором и, в частности, может приводиться во вращение, при этом, преимущественно, внутреннее устройство может перемещаться вместе со смачивающим устройством и, в частности, быть присоединено к нему.

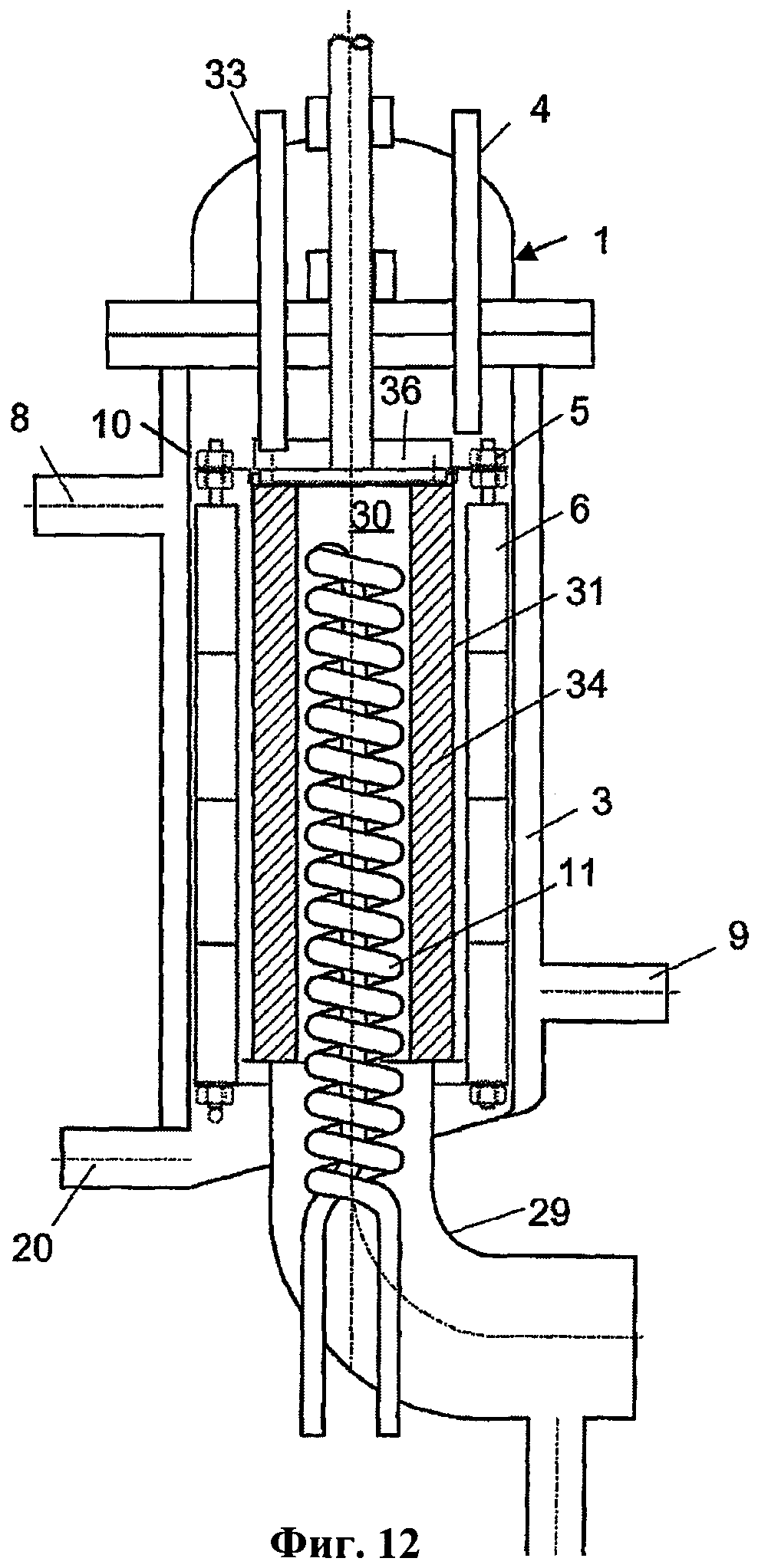

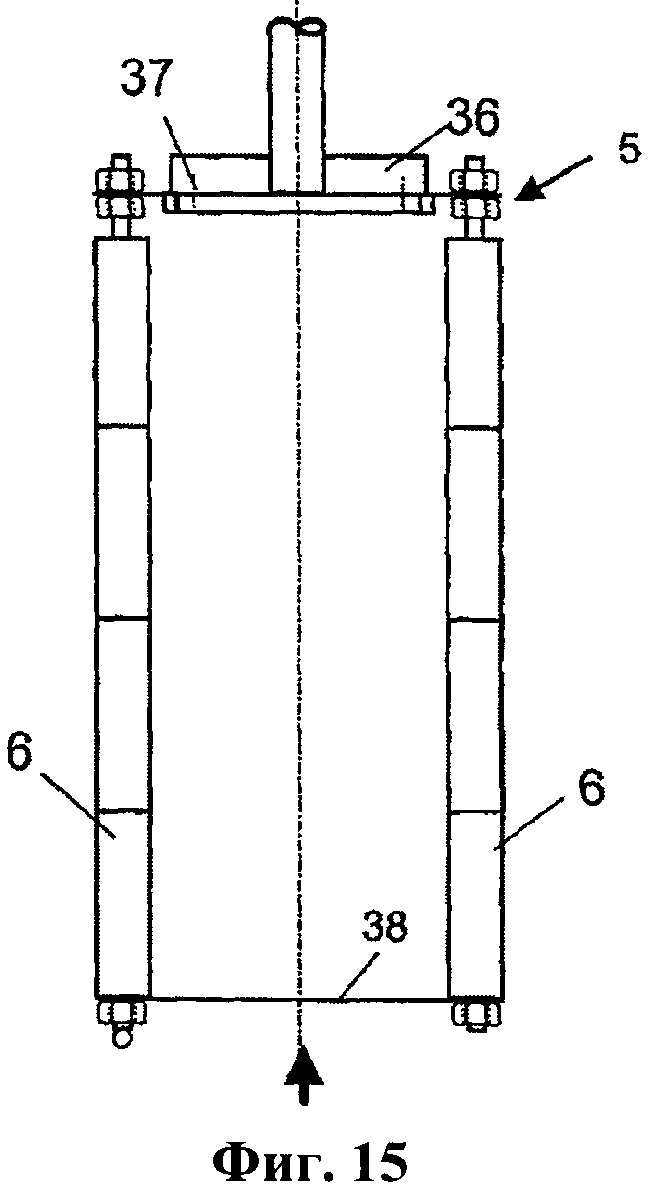

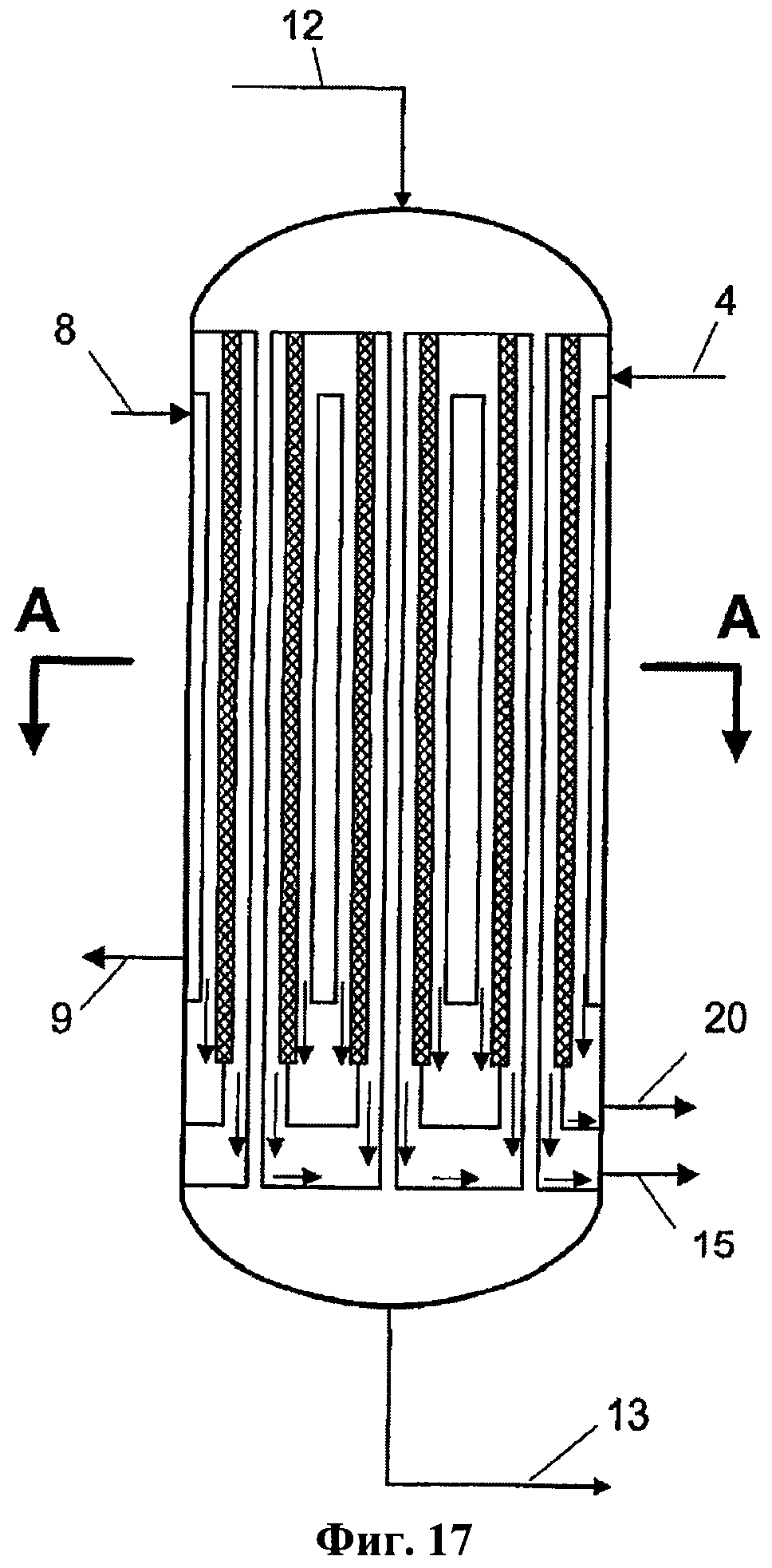

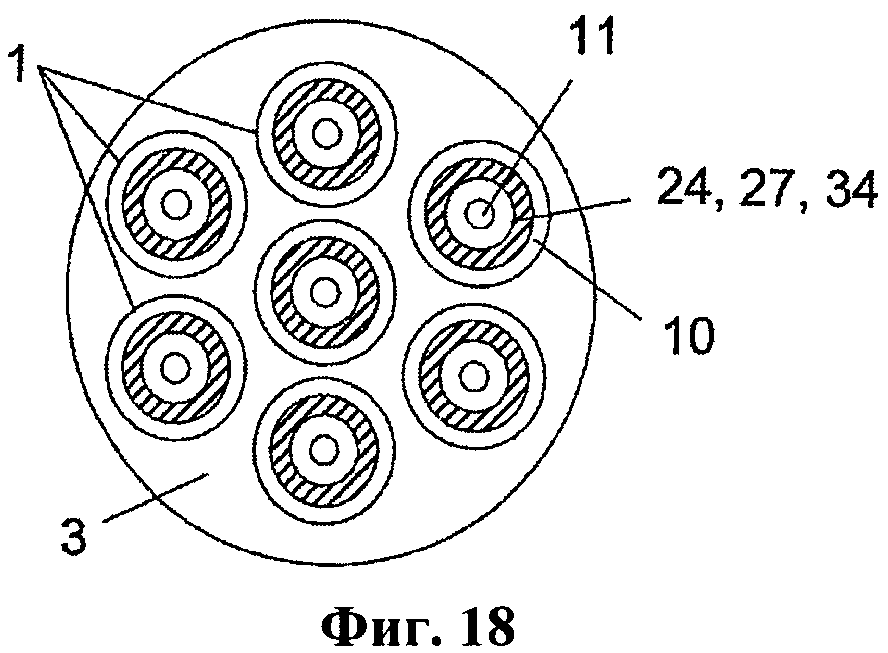

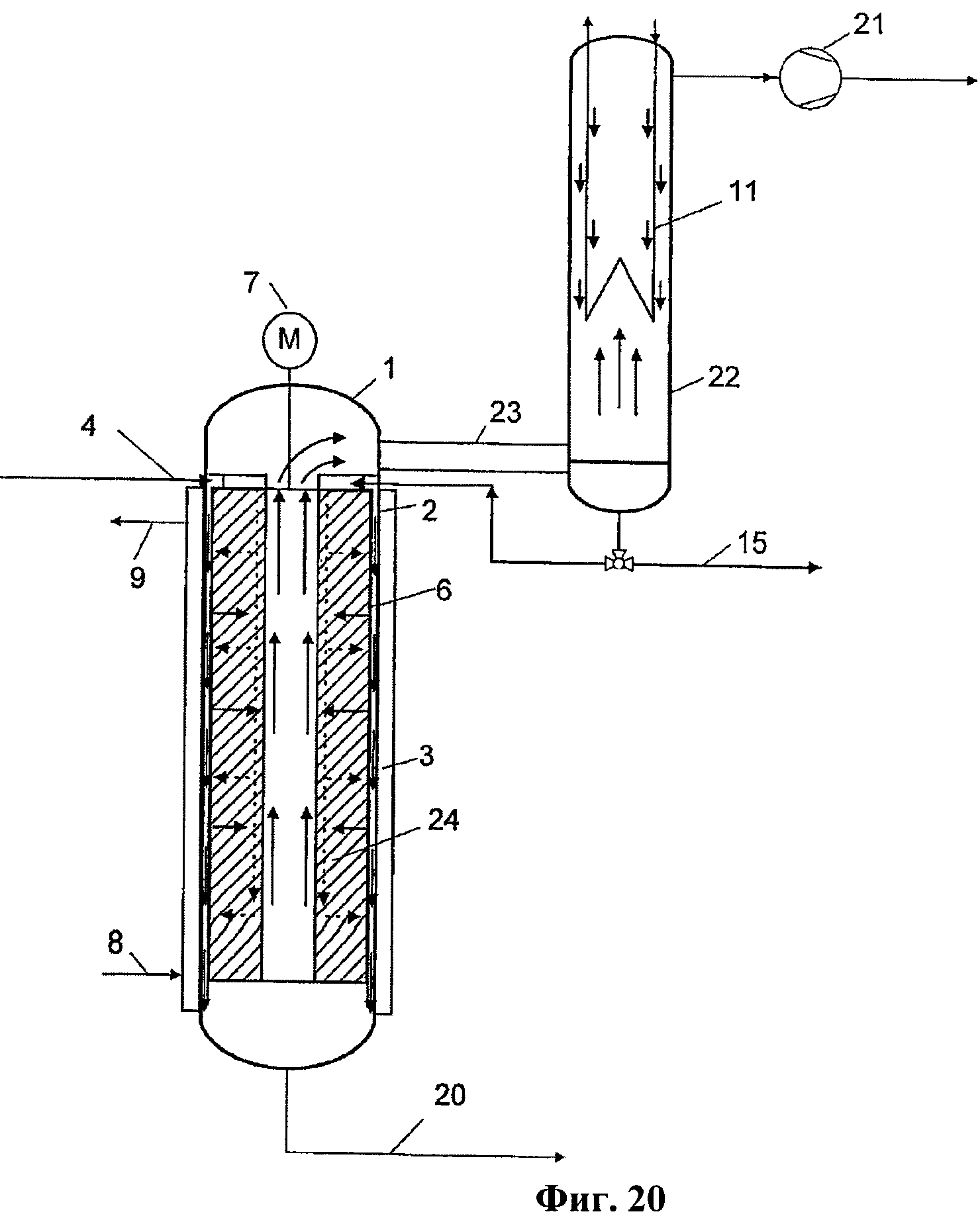

Ниже изобретение подробно иллюстрируется на нескольких примерных вариантах осуществления со ссылками на прилагаемые чертежи, на которых тонкопленочные испарители показаны в схематических разрезах, причем на фиг.1-7 и 12 в каждом случае показаны роторные испарители. На фиг.8-11 показана сборка роторного испарителя в соответствии с фиг.7, на фиг.13-16 показана сборка роторного испарителя в соответствии с фиг.12. На фиг.17 показан испаритель с нисходящим потоком, а на фиг.18 показан разрез испарителя на фиг.17 по линии АА поперечно продольной оси испарителя. На фиг.19 и 20 представлены дополнительные варианты.

Роторный испаритель, показанный на фиг.1, имеет вертикальный цилиндрический барабан 1, закрытый сверху и снизу, цилиндрическая часть 2 которого окружена нагревательной рубашкой 3. В верхней зоне барабана 1 предусмотрена линия подачи 4 для испаряемой среды. В барабане 1 расположен ротор 5, содержащий смачивающее устройство 6, приводимое электродвигателем 7, размещенным снаружи барабана 1. Линия подачи 8 для нагревательной среды расположена на нижнем конце нагревательной рубашки 3, а выпускная линия 9 для нагревательной среды расположена на ее верхнем конце.

Если в качестве нагревательной среды используется водяной пар, линия подачи будет расположена на верхнем конце нагревательной рубашки, а выпускная линия конденсатора будет расположена на нижнем конце.

Ротор 5 подвешен на шарнире с опорой только на верхнем конце барабана 1 и выполнен в виде цилиндрической корзины, открытой снизу.

Испаряемая среда подается сверху на внутреннюю стенку 10 цилиндрической части 2 барабана 1 и стекает вниз по внутренней стенке 10 в виде пленки жидкости, и при этом среда нагревается до температуры кипения. По мере того как пленка жидкости стекает вниз, жидкость многократно наносится на внутреннюю стенку 10 барабана 1 лопатками смачивающего устройства 6 ротора 5, благодаря чему процесс испарения ускоряется.

В центре барабана 1 расположен конденсатор 11, через который проходит холодная среда. На нижнем конце барабана 1 размещены линия подачи 12 для хладагента и выпускная линия 13 для хладагента.

В соответствии с изобретением конденсатор 11 окружен еще одним конденсатором 14, который размещен между центрально расположенным конденсатором 11 и ротором 5 и его смачивающим устройством 6. Горячие пары, образующиеся из испаряемой среды, конденсируются на двух конденсаторах 11 и 14 и стекают по ним в нижний конец барабана 1, где расположен слив 15 для дистиллята.

В соответствии с изобретением испаряемая среда подается по линии подачи 16 в конденсатор 14, расположенный между центрально расположенным конденсатором 11 и смачивающим устройством 6, и предварительно нагревается в ней по мере конденсации горячих паров. Эта предварительно нагретая испаряемая среда затем по выпускной линии 17 конденсатора 14 и каналу 18 проходит в верхний конец барабана 1, где вводится по линии подачи 4 и посредством ротора 5 распределяется радиально наружу на внутреннюю стенку 10 барабана 1.

Остаток, т.е. часть испаряемой среды, которая не испарилась, стекает по внутренней стенке 10 барабана 1 в нижнюю часть, где собирается в кольцевой камере 19 и выпускается из барабана 1 по выпускной линии 20. Вакуумный насос указан позицией 21.

В соответствии с вариантом осуществления, показанным на фиг.2, конденсаторы 11, 14, которые на фиг.1 показаны расположенными в барабане 1, предусмотрены снаружи барабана 1 в отдельном цилиндрическом сосуде 22. Горячие пары отбираются с верхнего конца барабана 1 и направляются в конденсаторы 11 и 14 по трубопроводу 23, соединяющему барабан 1 с сосудом 22, в котором находятся конденсаторы 11 и 14. В этом случае вакуумный насос 21 подключен к сосуду 22. В этом варианте осуществления кольцевая камера 19 для сбора остатка не нужна; остаток отбирается на нижнем конце барабана 1.

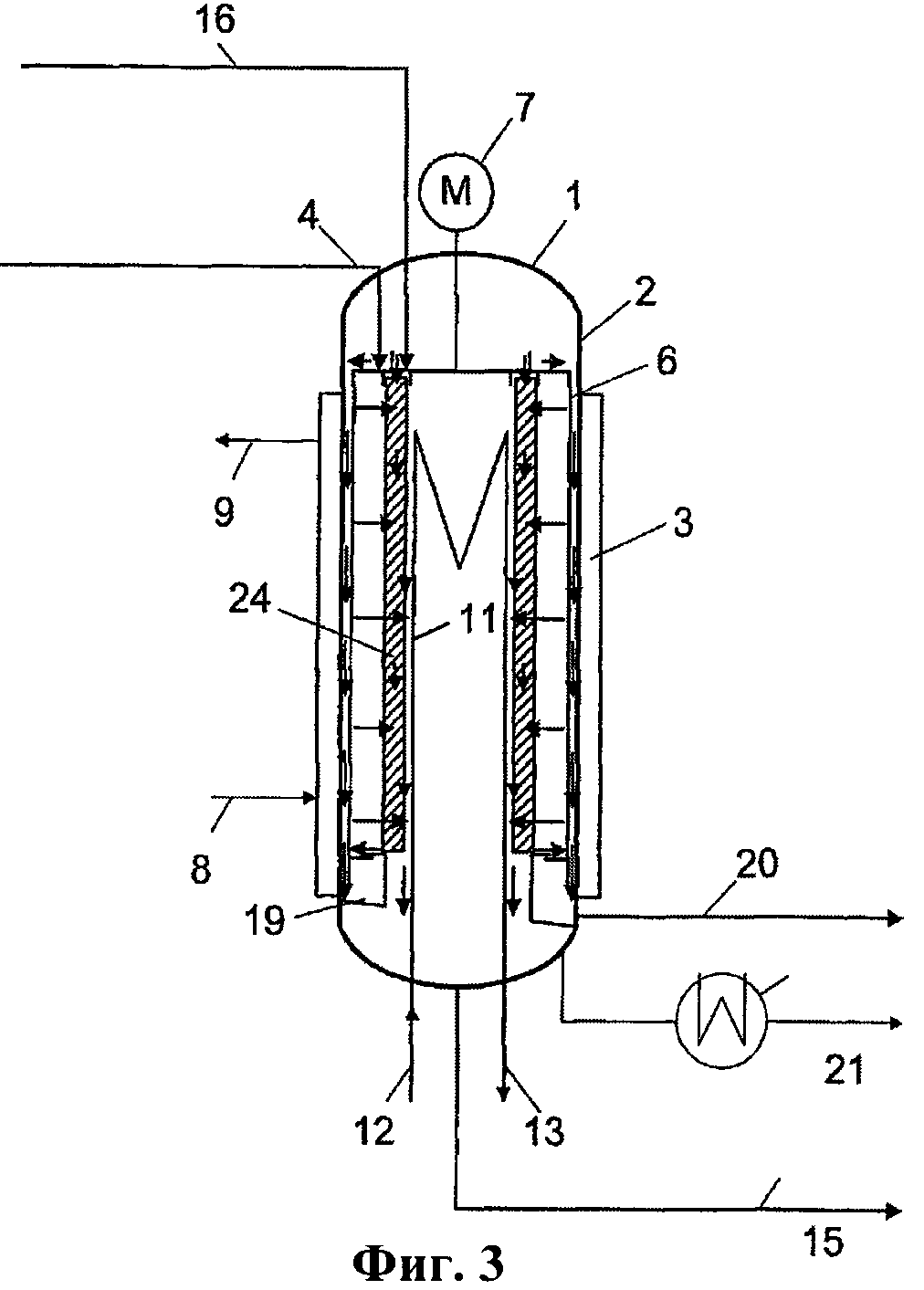

На фиг.3 показан роторный испаритель, конструкция которого подобна конструкции, показанной на фиг.1, в котором, однако, предварительный нагрев испаряемой среды внутри барабана 1 не предусмотрен. В этом случае между центрально расположенным конденсатором 11, через который проходит хладагент, и смачивающим устройством 6 предусмотрено внутреннее устройство 24, например двойной проволочный цилиндр, образующий цилиндрическую кольцевую камеру, высота которой равна примерно высоте цилиндрической части 2 барабана 1. Для увеличения зоны переноса вещества, образованной внутренним устройством 24, в этой цилиндрической кольцевой камере возможно предусмотреть катализаторы или материалы наполнителя соответственно. Посредством дополнительной линии подачи 16 на верхнем конце барабана 1 во внутреннее устройство 24 между конденсатором 11 и смачивающим устройством 6 можно подавать реакционную жидкость, промывочную жидкость или также дистиллят.

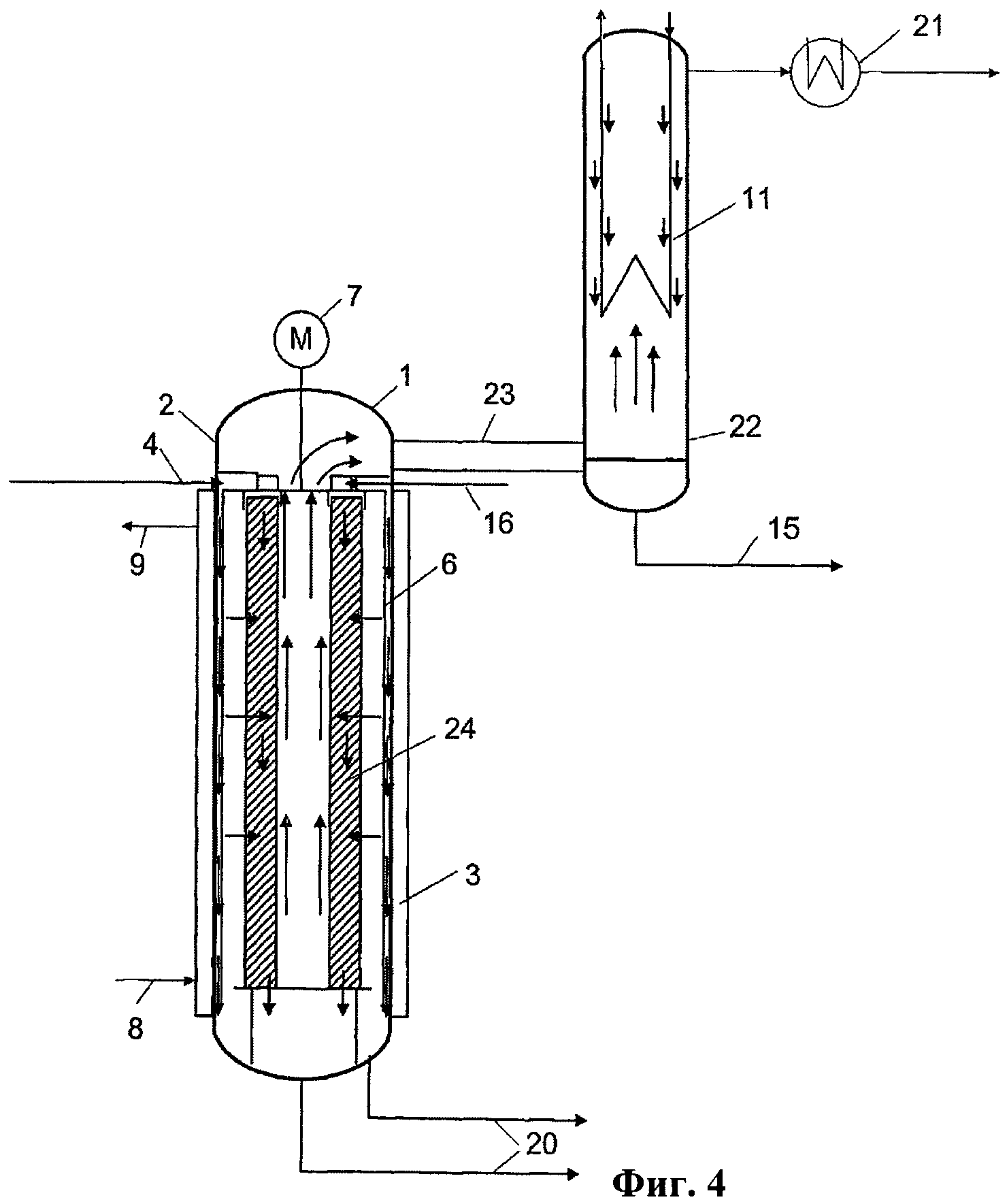

Вариант осуществления на фиг.4 отличается от представленного на фиг.3 тем, что конденсатор 11 расположен в отдельном сосуде 22, который по аналогии с устройством, представленным на фиг.2, сообщается с барабаном 1 посредством трубопровода 23.

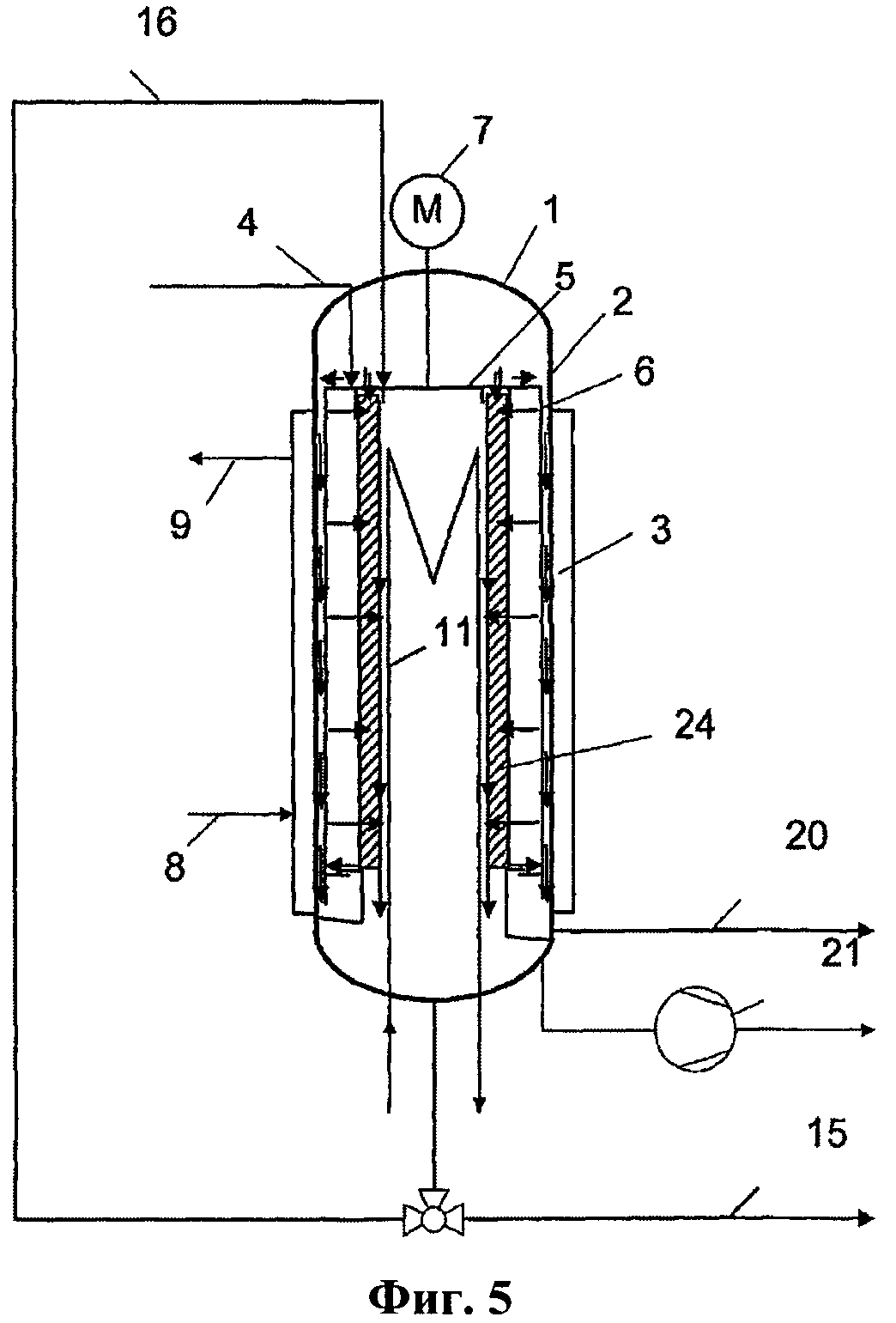

На Фиг.5 изображена подача дистиллята во внутреннее устройство 24 тонкопленочного испарителя, выполненное аналогично устройству, представленному на фиг.3, причем внутреннее устройство расположено между конденсатором 11 и смачивающим устройством 6.

На фиг.6 показан вариант осуществления, который содержит внешний конденсатор 11.

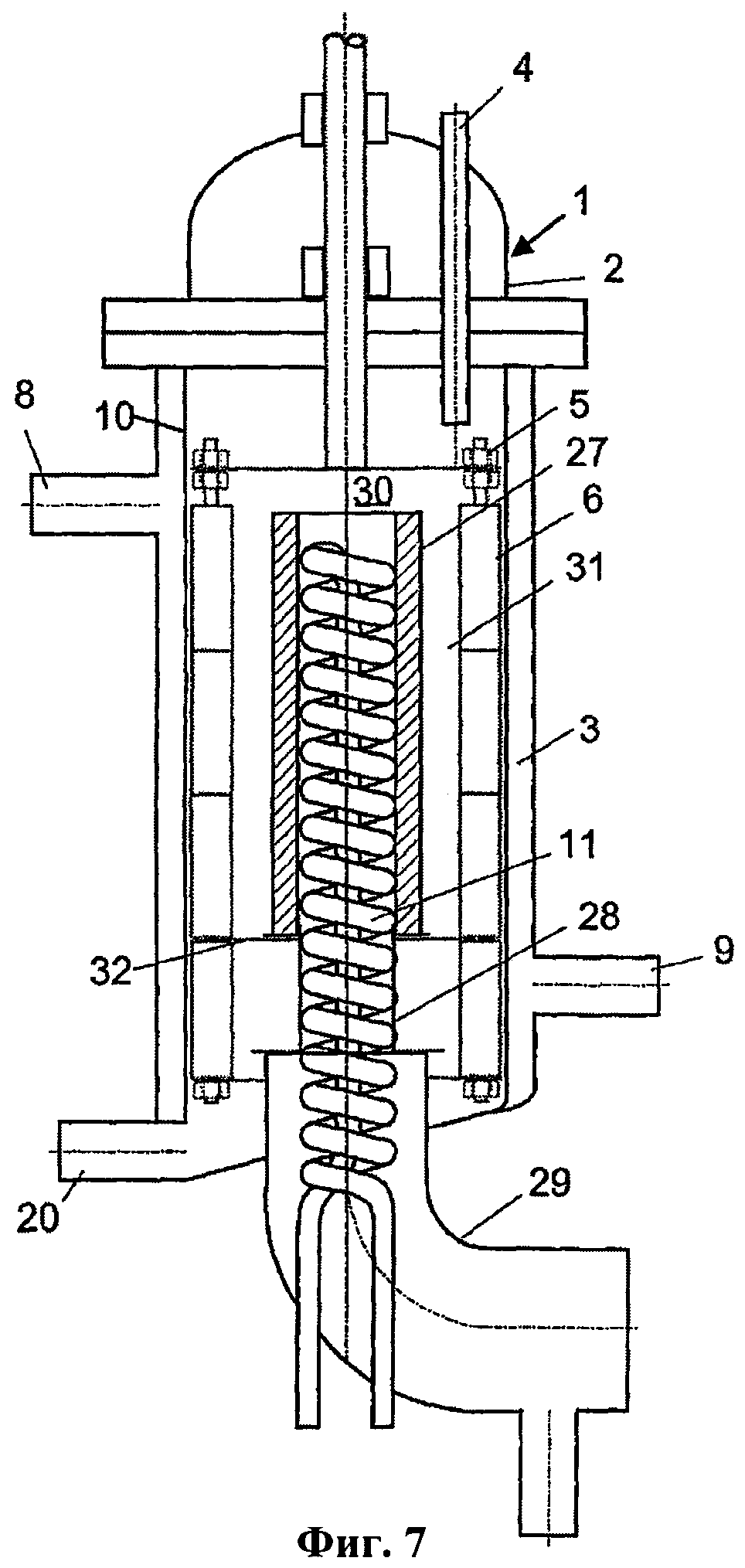

На фиг.7 изображен модифицированный роторный испаритель, который имеет змеевиковый конденсатор 11, над которым размещена образующая внутреннее устройство плетеная проволочная сетка 27, закрытая на верхней стороне. Нижняя часть плетеной проволочной сетки 27 образована цилиндрической трубой 28, выполненной таким образом, что она опирается на выпускной патрубок 29 для дистиллята и отходящего газа соответственно, таким образом обеспечивая разделение между пространством 30 конденсатора и пространством 31 испарителя. Из-за частичного контакта с конденсатором 11 плетеная проволочная сетка 27 обеспечивает подачу части дистиллята в плетеную проволочную сетку 27 и, таким образом, принимает участие в переносе вещества.

На нижней стороне ротора 5 предусмотрено опорное кольцо 32, которое выполняет функцию сбора лишней жидкости, каплями стекающей с плетеной проволочной сетки 27, которая образует внутреннее устройство и направление ее на поверхность испарителя, т.е. на внутреннюю стенку 10 барабана 1 под действием центробежной силы, создаваемой движением вращения. На верхнем конце барабана 1 прикреплена образующая линию подачи подающая труба 33, предназначенная для подачи загружаемого материала.

В случае роторного испарителя, показанного на фиг.12, над конденсатором 11 предусмотрен образующий внутреннее устройство двойной проволочный цилиндр 34, который служит для приема катализатора. Нижняя часть двойного проволочного цилиндра 34 образует кольцо 35, которое опирается на выпускной патрубок 29 для дистиллята, таким образом обеспечивая разделение между пространством 30 конденсатора и пространством 31 испарителя. Верхняя часть двойного проволочного цилиндра 34 имеет открытую конструкцию, так что жидкость, подаваемая через питающий диск 36, достигает также катализатора через отверстия 37, находящегося в двойном проволочном цилиндре 34. На нижней стороне ротора 5 также предусмотрено опорное кольцо 38, которое служит для сбора лишней жидкости, каплями стекающей с внутреннего устройства 34, и направления ее на поверхность испарителя, т.е. на внутреннюю стенку 10 барабана 1 под действием центробежной силы, создаваемой движением вращения. На верхнем конце барабана 1 предусмотрена линия подачи 4 для загружаемого материала и линия подачи 33, предназначенная для подачи жидкости.

На фиг.17 показан испаритель с нисходящим потоком, содержащий несколько барабанов 11, которые в каждом случае промываются нагревательной средой, и все вместе установлены в сосуде. Конденсатор 11 установлен по центру каждого барабана 1, а между конденсатором и внутренней стенкой 10 барабана 1 установлено внутреннее устройство 24, 27 или 34 в соответствии с вариантами осуществления, описанными выше.

В соответствии с еще одним вариантом внутреннее устройство может также вращаться. Как результат, жидкая фаза, которая подается или оседает на внутреннем устройстве или конденсируется, соответственно полностью или частично возвращается на поверхность испарителя под действием центробежной силы, создаваемой вращением. На фиг.19 и 20 показаны два варианта с вращающимся внутренним устройством 24. Эти варианты осуществления соответствуют вариантам осуществления, показанным на фиг.5 и 6. В каждом случае внутреннее устройство 24 соединено с вращающимся смачивающим устройством 6 и, таким образом, приводится в действие электродвигателем 7.

Применение предлагаемых тонкопленочных испарителей иллюстрируется на приведенных ниже примерах.

Пример 1

780 г метилового эфира жирной кислоты подвергались перегонке под давлением 0,2 мбар в тонкопленочном испарителе согласно фиг.7, но без плетеной проволочной сетки 27. Температура масла теплоносителя равнялась 165°С. Выход (отношение дистиллята к использованному количеству) дистиллята составил 97,8%. Проба дистиллята была исследована методом сканирующей электронной микроскопии. Были обнаружены следовые количества кристаллов солей (размером приблизительно 1 мкм).

Тот же исходный продукт подвергался перегонке в том же аппарате при тех же условиях, но на верхней стороне внутреннего охлаждающего змеевика была размещена плетеная проволочная сетка 27, закрытая на верхней стороне.

Результат:

Проба дистиллята была снова исследована методом сканирующей электронной микроскопии. Ни следовых количеств кристаллических веществ, ни иных примесей не обнаружено. Особое преимущество плетеной проволочной сетки заключается в том, что брызги испаряемой среды не достигали конденсатора 11 и, следовательно, не попадали в остаток.

Пример 2

Тонкопленочный испаритель согласно фиг.1, но без конденсатора 14, имеющий площадь испарителя 9 м2, непрерывно загружался с потоком материала с расходом 1,820 кг/ч. Температура загружаемого материала равнялась 40°С. Испаритель нагревался паром под высоким давлением 20 бар (абс.), причем температура нагрева регулировалась клапанами давления. Давление перегонки равнялось 0,8 мбар. В виде дистиллята отводились 1,690 кг/ч. Остаток составлял 112 кг/ч. Это соответствует отношению остатка (остаток/дистиллят) 6,6%. Расход водяного пара при этой регулировке равнялся 598 кг/ч.

После этого поток загружаемого материала подавался при постоянных условиях через трубчатый змеевик, который действовал в качестве подогревателя и конденсатора 14 и был намотан на центральный конденсатор 11.

Результат:

Температуру загружаемого материала перед входом в испаритель можно было повысить до 129°С. Расход пара на перегонку снизился до 406 кг/ч.

Это эквивалентно экономии энергии на 32%.

Пример 3

В двух экспериментах 800 г глицериновой фазы подвергались перегонке в каждом случае под давлением 1,3 мбар в тонкопленочном испарителе согласно фиг.7, но без плетеной проволочной сетки для первого эксперимента. Состав глицериновой фазы и дистиллята, полученного в эксперименте 1 (656 г), показан в Таблице 1.

Для эксперимента 2 в испаритель были внесены следующие изменения. Над внутренним конденсатором 11 была размещена плетеная проволочная сетка 27 (размер ячеек 1 мм, диаметр проволоки приблизительно 0,2 мм, намотанная в несколько слоев, общая толщина приблизительно 4 мм), закрытая на верхней стороне. Нижняя часть была образована цилиндрической трубой 28, выполненной таким образом, что ее можно было установить на выпускной патрубок 29 для дистиллята и отходящего газа, соответственно, тем самым, обеспечивая разделение между пространством 30 конденсатора и пространством 31 испарителя. Частичный контакт плетеной проволочной сетки 27 с конденсатором 11 создавал, таким образом, предварительное состояние для того, чтобы часть дистиллята попадала в плетеную проволочную сетку 27, чтобы принимать участие в переносе вещества.

В нижней трети ротора 5 было установлено дополнительное опорное кольцо 32, которое выполняло функцию сбора жидкости, каплями стекавшей с плетеной проволочной сетки 27, и направления ее на поверхность испарителя 10 под действием центробежной силы, создаваемой движением вращения.

Результат:

Рабочие параметры в эксперименте 2 были такими же, как и в эксперименте 1. Было получено 1,658 г дистиллята. Состав дистиллята (см. Таблицу 1) содержал более высокие количества примесей в части компонентов высокой и низкой летучести.

Пример 4

В экспериментах 3, 4, 5 800 г фазы метилового эфира жирной кислоты подвергались перегонке в каждом случае под давлением 0,5 мбар в тонкопленочном испарителе согласно фиг.12, но без внутреннего устройства 24 для эксперимента 3.

Для экспериментов 4 и 5 в испаритель были внесены следующие изменения. Над внутренним конденсатором 11 был размещен двойной проволочный цилиндр 34 (размер ячеек 1 мм, диаметр проволоки приблизительно 0,2 мм, общая толщина (наружный радиус минус внутренний радиус) приблизительно 10 мм), заполненный катализатором-амберлистом ( = аминозамещенный твердый ионит) 15.

Нижняя часть была образована кольцом 35, выполненным так, что его можно было разместить на выпускной патрубок 29 для дистиллята и отходящего газа, соответственно, тем самым, обеспечивая разделение между пространством 30 конденсатора и пространством 31 испарителя.

Верхняя часть имела открытую конструкцию, так что жидкость, подаваемая через питающий диск 36, могла достигать по отверстиям 37 катализатора, находящегося в двойном проволочном цилиндре 34.

Кольцо 35 на нижней стороне ротора 5 выполняло функцию сбора лишней жидкости, каплями стекавшей с внутреннего устройства 34, и направления ее на поверхность испарителя 10 под действием центробежной силы, создаваемой движением вращения.

Через дополнительную подающую трубу 33 в верхней части испарителя на протяжении всего эксперимента 5 постоянно добавлялось 100 г олеиновой кислоты, которая могла достигать внутреннего устройства 34 через питающий и распределительный диск 36, соответственно, чтобы прореагировать с метанолом, содержащимся в фазе метилового эфира жирной кислоты.

Рабочие параметры в экспериментах 4 и 5 такие же, как в эксперименте 3, который проводился без внутреннего устройства 34 и без добавления олеиновой кислоты соответственно.

Результат:

Количества и составы загружаемых материалов и дистиллятов в этих экспериментах представлены в Таблице 2.

В эксперименте 4 число нейтрализации было ниже, чем в эксперименте 3, поскольку свободная жирная кислота и метанол прореагировали в испарителе с образованием метилового эфира жирной кислоты.

В эксперименте 5 количество метилового эфира жирной кислоты было значительно выше, а число нейтрализации ниже, чем в эксперименте 3, поскольку свободные жирные кислоты исходного продукта и олеиновая кислота прореагировали в испарителе с метанолом с образованием метилового эфира.

Пример 5

В экспериментах 6 и 7 800 г фазы метилового эфира подвергались перегонке в каждом случае под давлением 0,5 мбар в тонкопленочном испарителе согласно фиг.12, но без внутреннего устройства 34 для эксперимента 6.

В эксперименте 7 в испаритель были внесены следующие изменения. Над внутренним конденсатором 11 был размещен двойной проволочный цилиндр 34 (размер ячеек 1 мм, диаметр проволоки приблизительно 0,2 мм, общая толщина (наружный радиус минус внутренний радиус) приблизительно 10 мм), заполненный стеклянными шариками (диаметром 4 мм).

Нижняя часть была образована кольцом 35, выполненным так, чтобы его можно было разместить на выпускном патрубке 29 для дистиллята и отходящего газа, соответственно, тем самым, обеспечивая разделение между пространством 30 конденсатора и пространством 31 испарителя.

Верхняя часть имела открытую конструкцию, и жидкость, подаваемая через питающий диск 36, могла достигать по отверстиям 37 стеклянных шариков, находящихся в двойном проволочном цилиндре 34.

Опорное кольцо 38 на нижней стороне ротора 5 выполняло функцию сбора лишней жидкости, каплями стекавшей с двойной проволочной корзины 24, и направления ее на поверхность испарителя 10 под действием центробежной силы, создаваемой движением вращения.

Через дополнительную подающую трубу 33 в верхней части испарителя на протяжении всего эксперимента постоянно добавлялось 80 г триоктиламина, который мог достигать внутреннего устройства 34 через питающий диск 36, чтобы абсорбировать вещества из газовой фазы.

Рабочие параметры в эксперименте 7 были такими же, как в эксперименте 6, который проводился без указанного устройства.

Результат:

В результате указанных изменений в эксперименте 7 была достигнута более высокая чистота дистиллята (см. Таблицу 3).

Заключение:

Особые преимущества предлагаемого тонкопленочного испарителя заключаются в усилении разделительной способности благодаря размещению зон переноса вещества непосредственно в пространство испарения, в подаче оттока в зону переноса вещества, в рециркуляции потока жидкости в зону испарителя, а также в подаче промывочной жидкости.

Посредством предлагаемых тонкопленочных испарителей могут проводиться химические реакции, а именно: путем установки гетерогенных катализаторов в пространстве испарителя и/или установки зон переноса вещества, а также путем добавления реагентов непосредственно в пространство испарения. Таким образом, изобретение позволяет осуществлять сочетания перегонки, абсорбции и химической реакции.

В качестве приемлемых зон переноса вещества можно рассматривать трубы, набивки, плетеные ткани, материалы-наполнители или слои наполнителя.

Кроме того, посредством установки теплообменных поверхностей, как, например, показано на фиг.1, можно добиться значительной экономии энергии при эксплуатации тонкопленочного испарителя.

Реферат

Изобретение относится к тонкопленочному испарителю, предназначенному для испарения подаваемой испаряемой среды. Тонкопленочный испаритель содержит вертикальный барабан (1), линию подачи (4), расположенную в верхней части барабана (1) и используемую для подачи испаряемой среды, нагревательную рубашку (3), расположенную на периферии барабана и образующую пары, выпускную линию (20), предназначенную для выпуска остатка, находящегося в нижней части барабана, и конденсатор (11), в который подается хладагент. На пути паров от нагревательной рубашки (3) к конденсатору (11) предусмотрено внутреннее устройство (14), оказывающее влияние на действие тонкопленочного испарителя в качестве зоны переноса вещества, катализатора и/или теплообменной поверхности. Изобретение позволяет осуществлять сочетания перегонки, абсорбции и химической реакции. 3 н. и 12 з.п. ф-лы, 20 ил., 3 табл.

Комментарии