Обработка материалов через оптически прозрачный шлак - RU2621095C2

Код документа: RU2621095C2

Чертежи

Описание

Данная заявка испрашивает приоритет от 31 января 2013 г. по дате подачи предварительной заявки на патент США №61/758795.

Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к области технологий материалов, а более конкретно к аддитивному процессу, использующему энергетический луч для расплавления подаваемого материала, и в одном варианте осуществления - к способу осаждения металла с использованием лазерного источника тепла.

Предпосылки изобретения

Электрошлаковая сварка (ЭШС) представляет собой обычный процесс. При ЭШС создается ванна расплавленного сплава за счет непрерывного пропускания электрического тока посредством одной или более подаваемых металлических проволок к поверхности подложки через расплавленный и электропроводный шлак. В этом процессе нет дуги, а электрическое сопротивление в шлаке и металле выделяет тепло и непрерывно расплавляет подаваемый металл, тем самым восполняя ванну расплавленного металла. По мере увеличения глубины ванны расплава металл на дне ванны охлаждается и кристаллизуется в вертикальном направлении, тем самым добавляя свежеотлитый материал к подложке. Такой процесс часто используют для соединения очень толстых плит, например, мостов или резервуаров для хранения нефти. В данных применениях края соединяемых плит удерживают две стороны ванны расплава, а для удерживания других двух сторон используются медные ползуны с водяным охлаждением.

Недостатком электрошлаковой сварки является отсутствие гибкости в доставке присадочного металла и электроэнергии, которые обычно фиксированы при первоначальной настройке оборудования. Это затрудняет оптимизацию распределения тепла, изменение присадочного металла или же иную модификацию процесса во время его осуществления. В результате этого ЭШС не является процессом, который широко используется для восстановления (ремонта) существующей детали.

Краткое описание чертежей

Изобретение поясняется в приведенном ниже описании со ссылкой на чертежи, которые показывают:

Фиг. 1 - схематичный вид спереди в разрезе устройства, работающего в соответствии с аспектами изобретения.

Фиг. 2 - схематичный вид спереди в разрезе устройства, работающего в соответствии со вторым вариантом осуществления изобретения.

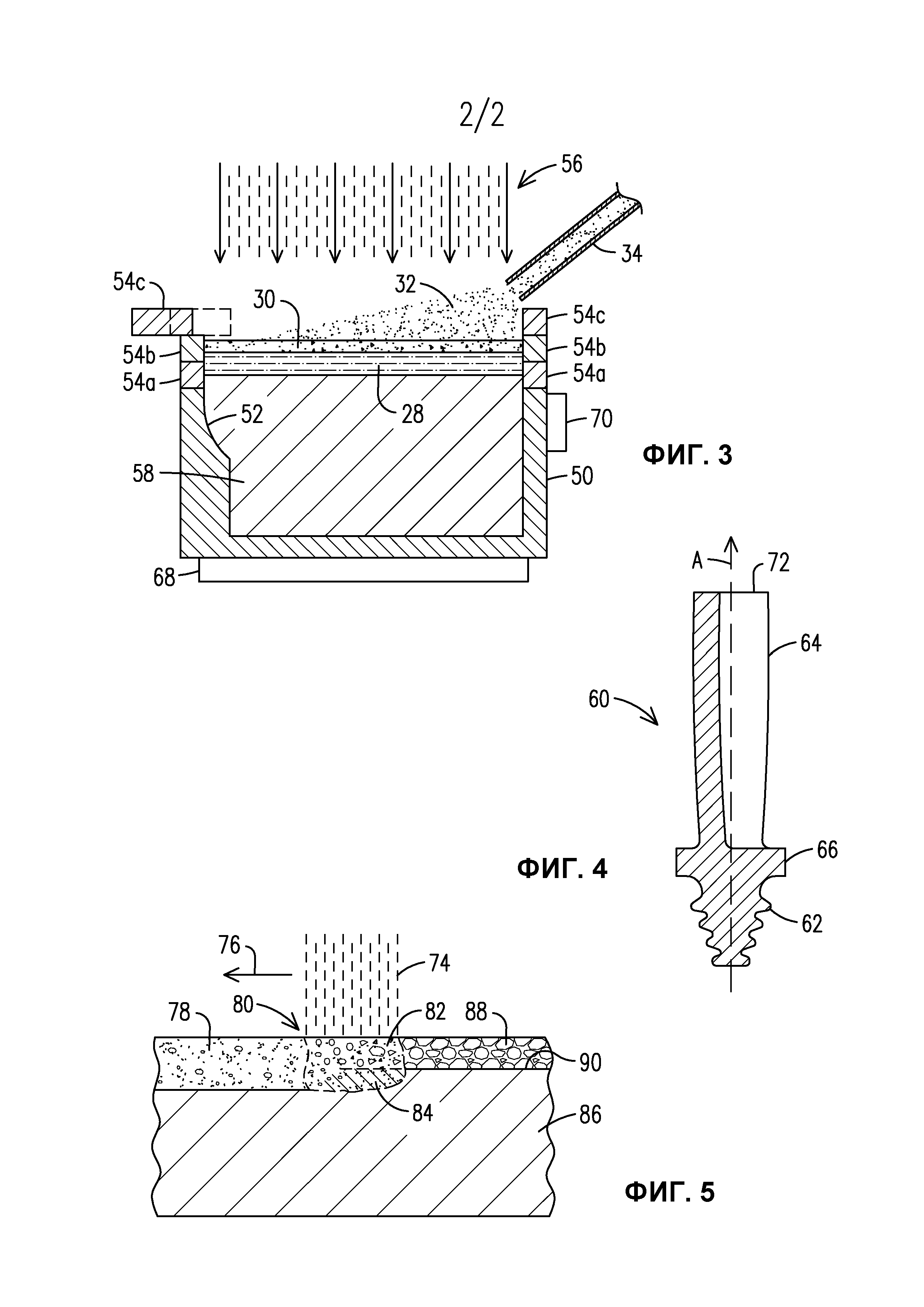

Фиг. 3 - схематичный вид спереди в разрезе устройства, работающего в соответствии с третьим вариантом осуществления изобретения.

Фиг. 4 - вид в разрезе лопатки газотурбинного двигателя в соответствии с аспектами изобретения.

Фиг. 5 - схематичный вид сбоку в разрезе процесса осаждения материала в соответствии с аспектами изобретения.

Подробное описание изобретения

Фиг. 1 показывает устройство 20, работающее в соответствии с аспектами изобретения. Это устройство включает в себя форму 22, которая может представлять собой, например, водоохлаждаемую медную форму или форму из тугоплавкого металла или керамики с или без охлаждения и/или нагревания. В форме 22 осаждают или наращивают подложку 24 из сплава. Она может расти одноосно 26 по мере того, как ванна 28 расплава металлического сплава затвердевает (кристаллизуется) под слоем 30 расплавленного шлака. Порошок 32 сплава может быть нанесен на или распылен в слой 30 шлака посредством устройства 34 подачи. Порошок 32 сплава может быть распылен за счет поверхностного натяжения слоя 30 расплавленного шлака, или же он может погружаться за счет своего веса до или во время расплавления. Вдоль одного или более путей 38 направляют лазерный луч 36, которым можно сканировать и «растрировать», как описано ниже, чтобы создавать требуемую зону расплава.

Изобретение применяет энергетический луч, такой как энергия 36 лазера, к порошку 32, чтобы добавить ванну 28 расплава для ремонта, сварки (наплавки) или изготовления. Слой 30 шлака, который покрывает ванну 28 расплава, является по меньшей мере частично прозрачным 37 для энергии лазера. Как и в случае обычного процесса ЭШС, слой 30 шлака изолирует расплавленный металл 28 и защищает его от реакции с воздухом. Материалы шлака могут выбираться для низкой реакции с воздухом. Присадочный металл в виде порошка 32 сплава (сырье для ванны расплава) подают в эту ванну, расплавляют энергией лазера и дают затвердеть, чтобы прибавить к подложке 24 из сплава. Шлак может быть частично оптически поглощающим или проницаемым для энергии лазера, чтобы поглощать достаточно энергии от лазера 36, оставаясь расплавленным. Слой 30 шлака обеспечивает теплоизоляцию ванны 28 расплава и может оставаться достаточно нагретым расплавленным металлом 28 без частичного поглощения энергии лазера в некоторых вариантах осуществления.

Фиг. 2 показывает вариант осуществления 40, в котором сырье обеспечивают в виде проволоки или полоски, такой как полая подаваемая проволока 42 с наполнителем 44 из порошкообразного сплава, который может содержать компоненты требуемого сплава 24. Некоторые суперсплавы трудно изготавливаемы в виде проволоки, но доступны в виде порошков. Полая проволока 42 может быть изготовлена из экструдируемого поднабора требуемого суперсплава с наполнителем 44 из порошка, содержащего остальные компоненты. Например, суперсплав NiCoCrAlY может быть трудновытягиваемым или экструдируемым в проволоку. Однако никелевая проволока может быть изготовлена с полым сердечником, содержащим порошки Co, Cr, Al и Y. Эти порошки могут быть образованы из частиц в форме сплава и/или в виде отдельных элементов или соединений. В сердечник (наполнитель) могут быть также включены материал флюса и/или другие шлакоулучшающие компоненты. Смешивание компонентов в ванне расплава может быть улучшено посредством электромагнитного перемешивания расплава и/или посредством перемешивающего движения или вибрации подаваемых проволок, или других средств. Такое смешивание улучшает равномерность пропорций компонентов в сплаве 24 и ускоряет выделение шлака и выпускаемых газов из ванны 30 расплава.

В другом варианте осуществления в качестве подаваемого материала может быть использовано сочетание подаваемых проволок и порошкообразного металла. Состав порошкообразного сырья может быть изменен во время обработки посредством регулирования подач в питатель 34 порошка или посредством регулирования множественных питателей порошка с тем, чтобы образовать законченный ремонтный слой металла или изделие с градиентным составом.

Гибкая лазерная оптика перемещает лазерный луч 36 вдоль требуемой траектории 38 нагрева и может сканировать им поперек упомянутой траектории по мере того, как он перемещается вдоль траектории, или может сканировать им так, чтобы придерживаться заданных векторов, или может растрировать его (включать/выключать его на краях формы, «окрашенных» следующими друг за другом параллельными проходами). Сканирование лазерным лучом представляет собой управляемое отклонение лазерного луча, например, движущимися зеркалами или призмами, или другими средствами. Это дает программируемый по заказу, неограниченно профилируемый оптический энергетический луч, способствующий приданию энергии оптимальной формы для каждого участка каждого нанесения. Это обеспечивает изменение формы подвергаемой воздействию луча зоны во время обработки без остановки, которое компенсирует отклонения в восстанавливаемой поверхности или свариваемом соединении. Электрошлаковая сварка не способна делать это с теми же гибкостью и контролем, поскольку форма генерируемой тепловой энергии в ЭШС определяется в основном формой и расположением подаваемых(ой) проволок(и), которые труднее и медленнее контролировать непрерывно во время обработки, или посредством изменения распределения электрического сопротивления в расплаве и шлаке, которыми трудно управлять.

Слой 30 шлака образуется посредством сначала нанесения слоя порошкообразного материала флюса и затем нагревания и расплавления материала флюса, чтобы образовать слой 30 расплавленного шлака. Материалы шлака/флюса для вариантов осуществления обработки металлических сплавов по изобретению могут включать следующие характеристики:

1. Расплавляются при температурах меньше температуры плавления металлического сплава (например, меньше 1260°С). Это полезно в том случае, когда главным образом тепло от нижележащего расплавленного металла поддерживает покрывающий слой шлака в расплавленном состоянии.

2. В качестве альтернативы, расплавляются при температурах на уровне или несколько выше температуры плавления металлического сплава. Это полезно в том случае, когда помимо энергии, поглощаемой из расплавленного металла, шлаком поглощается дополнительная энергия от лазера, поддерживая его при повышенной температуре.

3. Полностью прозрачный или по меньшей мере частично оптически прозрачный для длины волны лазера, чтобы не поглощать энергию лазера совсем или поглощать достаточно энергии лазера, оставаясь расплавленным.

4. Защищает расплавленный металл от реакции с воздухом.

5. Не способен реагировать с воздухом, если защитный покров инертного газа не обеспечивает такой защиты.

Материалы, которые отвечают данным требованиям, включают по меньшей мере некоторые материалы, используемые для изготовления волокон, линз и окон для металлообрабатывающих лазеров, а также фосфатные, силикатные стекла и стекла ZBLAN. Примеры перечислены в приведенной ниже Таблице 1.

В таблице пропускаемые длины волны указаны для твердых материалов. Эквивалентные данные для жидких материалов недоступны - вероятно, потому, что никто не предполагает использовать такие материалы в жидком состоянии. Некоторые материалы обладают улучшенной светопроницаемостью в жидком состоянии. Например, луч гелий-неонового лазера обладает относительно низкой проницаемостью через твердый лед; однако он обладает высокой проницаемостью через жидкую воду. Другим примером, опубликованным William J. O'Sullivan (NASA Langley), является стенка с переменной прозрачностью, включающая в себя слой парафина между листами стекла. Под воздействием сильного света, в иных случаях непрозрачный или полупрозрачный парафин расплавляется и становится оптически прозрачным, тем самым позволяя стенке саморегулировать свою температуру. Вышеупомянутая группа стекол ZBLAN обладает очень высокой проницаемостью по сравнению с кремнеземом и имеет потенциальной возможностью для применений в лазерных волокнах, но только если данный материал может быть изготовлен без кристаллитов. Такое изготовление, вероятно, возможно только при нулевой силе тяжести. Однако в жидком состоянии, предполагаемом для данного изобретения, этот материал не будет содержать кристаллитов и, предположительно, будет обладать очень высокой проницаемостью. Кроме того, использование стекла ZBLAN часто ограничено вследствие его хрупкости, что не является проблемой, если его использовать в порошкообразном и жидком виде, как описано здесь.

Суперсплавы (жаропрочные сплавы), пригодные для данного применения, включают, но не ограничены ими, СМ 247, Rene 80, Rene 142, Rene N5, Inconel 718, X750, 738, 792 и 939, PWA 1483 и 1484, С263, ECY 768, CMSX-4 и Х45. Даже суперсплавы, которые традиционно считаются несвариваемыми (т.е. с более чем 3 мас.% алюминия и/или более чем 6 мас.% титана), могут быть успешно осаждены (наплавлены) в соответствии с настоящим изобретением. Могут быть добавлены до- и посленаплавочные термообработки и такая обработка, как горячее изостатическое прессование (ГИП).

Раскрытый здесь способ может быть использован для восстановления обычных литейных, направленно-кристаллизованных и монокристаллических суперсплавов с высокой скоростью осаждения без дефектов, так что восстановление обладает свойствами исходной литой структуры. Упрочненные высокой объемной процентной долей гамма-штрих фазы суперсплавы на основе никеля, такие как Mar-M-247 (в мас.%: Ni-60%, Co-10%, W-10%, Cr-8,3%, Al-5,5%, Ta-3%, Hf-1,5%, Ti-1%, Mo-0,7%, C-0,1%, Zr-0,1%), могут быть отлиты поверх подлежащей восстановлению поверхности аналогичного материала. Настоящее изобретение обеспечивает высокую скорость осаждения металла, при этом добиваясь наращиваний одноосевым литьем, которые повторяют исходное изделие по форме, микроструктуре и свойствам. Применения включают, но не ограничиваются ими, восстановление рабочих и направляющих лопаток газовых турбин. Оно может быть также применено к другим материалам, отличным от суперсплавов и отличным от металлов.

Для применений настоящего изобретения, включающих восстановление существующей детали, удерживающая функция формы 22 на чертежах может быть реализована частью существующей детали. Например, если бы восстанавливали полку лопатки газотурбинного двигателя посредством стачивания треснувшего участка полки и затем осаждения нового материала вышеописанным способом, то ванна 28 расплава и расплавленный шлак 30 могли бы по меньшей мере частично удерживаться невынутым участком существующей полки. Если, например, полка имела дефект около своего края, то данный край полки был бы удален, и оставшиеся стенки из невынутого материала частично удерживали бы ванну расплава и шлак, а на краю полки были бы размещены дополнительные медные, графитовые или керамические ползуны, чтобы удерживать ванну расплава и шлак на вновь формируемых краях полки.

Фиг. 3 показывает другой вариант осуществления изобретения, пригодный для изготовления детали со сложной геометрией. Тигель 50 может иметь внутреннюю геометрию, включающую криволинейный или неплоский участок 52. Если внутренняя геометрия неизменная или расширяется в направлении вертикально вверх, то осаждаемый материал, естественно, будет перетекать в более широкую область по мере заполнения тигля. Тигель 50 также включает в себя сменные секции или слои 54а, 54b, 54с, которые обеспечивают изготовление детали с формой, которая уменьшается в направлении вертикально вверх. Каждый из слоев 54а, 54b, 54с выполнен с такой формой, чтобы обеспечить возможность получения соответствующего сечения, требующегося в готовом изделии. Энергетический луч показан в виде луча 56 диодного лазера, имеющего в целом прямоугольное поперечное сечение. Размер луча 56 лазера может быть отрегулирован так, чтобы соответствовать размеру подвергаемой воздействию поверхности слоя 30 расплавленного шлака. Когда ванна 28 расплава сплава кристаллизуется в тигле 50, подложка 58 принимает форму внутренней геометрии тигля 50. После кристаллизации подложки 58 до верха данной секции 54b, на ее место помещается следующая верхняя секция 54с. Секция 54с показана сплошными линиями на фиг. 3 в своем отведенном положении, допуская осаждение материала в секцию 54b. Затем секцию 54с перемещают в положение для литья, показанное пунктирными линями на фиг. 3, в котором она выступает над секцией 54b для образования еще одного слоя подложки 58, имеющего другую форму, тем самым образуя уступ или полку в подложке 58.

Одним примером детали, которая может быть изготовлена в тигле по фиг. 3 в соответствии с настоящим изобретением, является лопатка 60 газотурбинного двигателя по фиг. 4. Лопатка 60 включает в себя корневую часть 62, соединенную с перьевой частью 64 посредством полочной части 66. Когда лопатку 60 отливают в тигле, таком как тигель 50, неподвижные контуры 52 тигля 50 могут быть использованы для придания формы корневой части 62 и полочной части 66, а подвижная секция 54с может быть использована для образования уступа от полочной части 66 к перьевой части 64.

Лопатка 60 может быть образована в виде направленно-кристаллизованного материала или монокристаллического материала посредством надлежащего управления процессом осаждения материала. С дном тигля 50 может быть связано устройство 68 теплоотвода для отвода тепла и стимулирования направленной кристаллизации ванны 28 расплава сплава в направлении вертикально вверх. С боковиной тигля 50 могут быть связаны одно или более устройств 70 регулирования температуры, чтобы термически изолировать, нагревать и/или охлаждать участки тигля 50 во время роста подложки 58. Например, устройство 70 может просто изолировать стенку тигля 50, позволяя осуществлять весь отвод тепла на дне тигля 50; или оно может подводить тепло, способствуя расплавлению слоя 30 шлака во время начальной фазы, затем обеспечивать охлаждение, когда поверхность подложки 58 вырастает до местоположения, близкого к устройству 70.

Посредством изменения со временем состава порошка 32 сплава, подаваемого в тигель 50, можно добиться градиентного состава материала в изготовленной детали. Например, в ответ на разные механические напряжения и условия окружающей среды, воздействующие на корневую часть 62 и перьевую часть 64 лопатки 60 во время работы газотурбинного двигателя, можно образовать лопатку 60 с разными составами материала в разных областях, даже если лопатка 60 представляет собой направленно-кристаллизованный или монокристаллический материал. Например, лопатка 60 может из материала монокристаллического суперсплава, имеющего корневую часть 62, образованную посредством обеспечения подаваемого порошка 32 с относительно более высоким процентным содержанием алюминия для прочности, и имеющего перьевую часть 64, образованную посредством обеспечения подаваемого порошка 32 с относительно более высоким процентным содержанием хрома для коррозионной защиты. Кроме того, концевая часть 72 лопатки 60 может быть образована посредством включения износостойкого материала в подаваемый порошок 32. Таким образом, теперь впервые можно изготавливать функционально градиентные направленно-кристаллизованные (включая монокристаллические) детали (включая детали из суперсплавов), у которых химический состав материала изменяется по оси А его кристаллизации.

Изменение в подаваемом порошке 32 в процессе осаждения материала может включать только изменение в осаждаемом материале (т.е. металлическом сплаве лопатки 60 по фиг. 4), и/или оно может включать изменение в материале флюса, содержащемся в подаваемом порошке 32 или же иначе обеспечиваемом в слой 30 расплавленного шлака. Не все флюсы являются оптимальными для всех материалов, поэтому слой 30 расплавленного шлака может быть дополнен дополнительными материалами, или же он может быть заменен альтернативным материалом посредством удаления некоторой части шлака по мере того, как добавляют заменяющий флюс.

Варианты осуществления изобретения не ограничены вертикально выращиваемыми подложками, образованными в тигле. Фиг. 5 показывает вариант осуществления, где энергетический луч 74 перемещают 76 по поверхности слоя порошка 78, включающего в себя частицы металлического сплава и частицы материала флюса. Материал флюса может быть наслоен поверх материала сплава, или упомянутые частицы могут быть предварительно смешаны, или же частицы могут иметь композитную структуру, содержащую оба материала. Энергетический луч 74 расплавляет слой порошка 78, образуя ванну 80 расплава, при этом расплавленный материал флюса образует слой расплавленного шлака 82, расположенный над слоем материала 84 расплавленного сплава, который впоследствии кристаллизуется на подложке 86. Материал флюса/шлак 82 выбирают так, чтобы он был по меньшей мере частично прозрачным для энергетического луча 74, чтобы позволять энергии расплавлять частицы сплава. Затвердевший шлак 88, образующийся позади энергетического луча 74, может быть затем удален любым известным способом, чтобы открыть свежеосажденную поверхность 90 расширенной подложки 86.

Хотя здесь были показаны и описаны различные варианты осуществления настоящего изобретения, будет очевидно, что такие варианты осуществления приведены только в качестве примера. Многочисленные модификации, изменения и замены могут быть проделаны без отхода от объема охарактеризованного здесь изобретения.

Реферат

Изобретение относится к способу обработки материала энергетическим лучом и способу образования изделия направленной кристаллизацией. Осуществляют выращивание подложки (24) по мере кристаллизации ванны (28) расплава под слоем (30) расплавленного шлака. Энергетический луч (36) используют для расплавления порошка (32) или полой подаваемой проволоки (42) с наполнителем (44) из порошкообразного сплава под слоем шлака. Слой шлака является по меньшей мере частично прозрачным (37) для энергетического луча и он может быть частично оптически поглощающим или проницаемым для энергетического пучка, чтобы поглощать достаточно энергии, оставаясь расплавленным. Как и при обычном процессе ЭШС, слой шлака изолирует расплавленный материал и защищает его от реакции с воздухом. Состав порошка может быть изменен по оси (А) кристаллизации результирующей детали (60), чтобы обеспечить функционально градиентное направленно-кристаллизованное изделие. 2 н. и 16 з.п. ф –лы, 5 ил., 1 табл.

Комментарии