Композитный изнашиваемый компонент - RU2779482C2

Код документа: RU2779482C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к композитному изнашиваемому компоненту с иерархической структурой, получаемому технологией литья, имеющему повышенную стойкость к комбинированным нагрузкам износа/ударным нагрузкам. Изнашиваемый компонент содержит трехмерную сеть агрегированных миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками, где микрометровые частицы на основе TiC внедрены в связующее, называемое первой металлической матрицей, причем миллиметровые промежутки заполнены литым металлом, называемым в настоящем изобретении второй металлической матрицей.

Уровень техники и решаемая задача

[0002] Настоящее изобретение относится к изнашиваемым компонентам, используемым в промышленности, связанной с размолом и дроблением, например, на цементных заводах, в карьерах и шахтах. Эти компоненты часто бывают подвержены значительным механическим нагрузкам по всему объему и значительному абразивному износу на рабочих поверхностях. Поэтому желательно, чтобы такие компоненты обладали высокой стойкостью к истиранию и некоторой пластичностью, чтобы они могли выдерживать механические нагрузки, такие как удары.

[0003] Поскольку совместить указанные два свойства в одном и том же материале довольно трудно, ранее уже предлагались композитные компоненты, имеющие сердечник из относительно пластичного сплава, в который внедрены керамические вставки с хорошей износостойкостью.

[0004] В документе US 4119459 (Sandvik, 1977) раскрыто композитное изнашиваемое изделие, состоящее из чугуна и раздробленных гранул спеченного цементированного карбида. Цементированный карбид в связующем металле относится к типу WC-Co с возможными добавками карбидов Ti, Ta, Nb или других металлов. Возможное объемное процентное содержание TiC в гранулах или в армированной части изделия не сообщается.

[0005] В документе US 4626464 (Krupp, 1984) раскрыт молоток для установки в молоте, содержащий основной материал металлического сплава и износостойкую зону, содержащую помимо ферросплава твердые металлические частицы, имеющие диаметр от 0,1 до 20 мм, и процентное содержание твердых металлических частиц в износостойкой зоне составляет от 25 до 95 об.%; и при этом указанные твердые частицы прочно внедрены в указанный основной материал металлического сплава. Возможная средняя объемная концентрация TiC в армированной детали в этом документе не раскрывается.

[0006] В US 5066546 (Kennametal, 1989) раскрыто износостойкое изделие с иерархической структурой, содержащее по меньшей мере один слой из ряда карбидных материалов, включая карбид титана, внедренный в матрицу из литой стали. Карбидный материал имеет размер частиц от 4,7 до 9,5 мм, причем указанный карбидный материал находится в форме раздробленных частей, порошка или прессованных изделий неправильной формы. В этом документе не раскрыта ни средняя концентрация TiC в армированной части износостойкого изделия, ни состав армирующей структуры.

[0007] В документе US 8999518 B2 раскрыт композитный материал с иерархической структурой, содержащий железный сплав, армированный карбидом титана, имеющий определенную геометрическую конфигурацию, в котором указанная армированная часть содержит чередующуюся макро-микроструктуру миллиметровых областей, в которых сконцентрированы микрометровые сферические частицы карбида титана, разделенные миллиметровыми областями, по существу не содержащими микрометровых сферических частиц карбида титана, где указанные области заполнены железным сплавом. В этом патенте максимальная концентрация TiC составляет 72,2 об.% при уплотнении порошковой смеси Ti и C с максимальной относительной плотностью 95 %. Пористость гранул превышает 5 об.%, и в отсутствие возможного замедлителя реакции присутствует только одна металлическая матрица - литой металл. Композитный материал с иерархической структурой получают путем самораспространяющегося высокотемпературного синтеза (СВС), при котором обычно достигаются температуры реакции выше 1500°C или даже 2000°C. Для локального инициирования реакции требуется совсем немного энергии. Затем реакция самопроизвольно распространяется на всю смесь реагентов.

[0008] Композит с иерархической структурой согласно этому документу получают путем реакции в пресс-форме гранул, содержащих смесь порошков углерода и титана. После инициирования реакции развивается фронт реакции, который таким образом самопроизвольно распространяется (самораспространяется), что позволяет получить карбид титана из титана и углерода. Полученный таким образом карбид титана называют «полученным in situ», потому что он не получен из литейного железного сплава. Эта реакция инициируется теплом от отливки чугуна или стали, используемых для отливки всей детали, и, следовательно, как неармированной, так и армированной части. Реакция СВС Ti+C→TiC очень экзотермична и имеет теоретическую адиабатическую температуру 3290°K.

[0009] К сожалению, повышение температуры вызывает дегазацию реагентов, т.е. содержащихся в них летучих веществ (Н2О в углероде, H2, N2 в титане). Все примеси, содержащиеся в порошках реагентов, органические или неорганические компоненты вокруг или внутри порошка/уплотненных гранул, улетучиваются. Чтобы ослабить интенсивность реакции между углеродом и титаном, в него добавляют порошок железного сплава в качестве замедлителя для поглощения тепла и снижения температуры. Однако при этом также снижается максимально достижимая концентрация TiC в готовой изнашиваемой детали, и вышеупомянутая теоретическая концентрация 72,2 % в этом случае уже не может быть достигнута на практике в промышленном масштабе.

[0010] Документ WO 2010/031663A1 относится к композитному ударному компоненту для перкуссионных дробилок, содержащему ферросплав, по меньшей мере частично армированный карбидом титана определенной формы в соответствии с тем же методом, что и в ранее описанном документе US 8999518 B2. Чтобы ослабить интенсивность реакции между углеродом и титаном, добавляют порошок железного сплава. В одном из примеров в этом документе армированные области содержат в общем приблизительно 30 об.% TiC. Для этого путем прессования получают ленту с относительной плотностью 85 %. После дробления ленты полученные гранулы просеивают до размера от 1 до 5 мм, предпочтительно от 1,5 до 4 мм. Получают объемную плотность ориентировочно 2 г/см3 (45 % пространства между гранулами + 15 % пористость в гранулах). Таким образом, гранулы в изнашиваемой детали, которую необходимо армировать, содержат 55 об.% пористых гранул. В таком случае концентрация TiC в армированной области составляет всего лишь 30 %, что не всегда достаточно и может отрицательно сказаться на износостойкости литого изделия, в частности с зернами с высокой пористостью до реакции СВС.

[0011] В документе US 2018/0369905A1 описан способ, обеспечивающий более точный контроль над процессом СВС во время литья с использованием замедлителя. Вставки в литом изделии изготовлены из порошковой смеси, содержащей реагенты для образования TiC и замедлитель, состоящий из литой высокомарганцовистой стали, содержащей 21 % Mn.

Цели изобретения

[0012] Целью настоящего изобретения является создание композитного изнашиваемого компонента с иерархической структурой, получаемого с помощью обычного литья, содержащего металлическую матрицу из чугуна или стали, в которую встроена армированная структура с высокой концентрацией микрометровых частиц карбида титана, внедренных в металлическое связующее (первую металлическую матрицу), образующих металлокерамические композитные гранулы с низкой пористостью. Первая металлическая матрица, включающая микрометровые частицы карбида титана армированной детали, отличается от металлической матрицы, присутствующей в остальной части композитного изнашиваемого компонента.

[0013] Еще одной целью настоящего изобретения является создание безопасного процесса производства армированных композитных изнашиваемых деталей, не приводящего к выбросу газов, позволяющего получить улучшенный композитный изнашиваемый компонент с хорошей стойкостью к ударам и коррозии.

Краткое описание изобретения

[0014] Первый аспект настоящего изобретения относится к композитному изнашиваемому компоненту с иерархической структурой, содержащему армирование в наиболее подверженной износу части, где армирование содержит трехмерно связанную сеть периодически чередующихся миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками, где указанные металлокерамические композитные гранулы содержат по меньшей мере 52 об.%, предпочтительно по меньшей мере 61 об.%, более предпочтительно по меньшей мере 70 об.% микрометровых частиц карбида титана, внедренных в первую металлическую матрицу, где металлокерамические композитные гранулы имеют плотность по меньшей мере 4,8 г/см3, где трехмерно связанная сеть металлокерамических композитных гранул с ее миллиметровыми промежутками внедрена во вторую металлическую матрицу, где указанное армирование содержит в среднем по меньшей мере 23 об.%, более предпочтительно по меньшей мере 28 об.%, наиболее предпочтительно по меньшей мере 30 об.% карбида титана, причем первая металлическая матрица отличается от второй металлической матрицы, где вторая металлическая матрица содержит литейный железный сплав.

[0015] Согласно предпочтительным вариантам осуществления изобретения композитный изнашиваемый компонент дополнительно характеризуется одним из следующих признаков или их подходящей комбинацией:

- металлокерамические композитные гранулы имеют пористость менее 5 об.%, предпочтительно менее 3 об.%, более предпочтительно менее 2 %;

- внедренные металлокерамические композитные гранулы имеют средний размер частиц d50 от 0,5 до 10 мм, предпочтительно от 1 до 5 мм;

- внедренные частицы карбида титана имеют средний размер частиц d50 от 0,1 до 50 мкм, предпочтительно от 1 до 20 мкм;

- первая металлическая матрица выбрана из группы, состоящей из сплава на основе железа, сплава на основе ферромарганца, сплава на основе феррохрома и сплава на основе никеля;

- вторая металлическая матрица содержит железный сплав, в частности, высокохромистый белый чугун или сталь.

[0016] Настоящее изобретение дополнительно раскрывает способ изготовления металлокерамических композитных гранул, включающий следующие стадии:

- размол порошковых композиций, содержащих TiC и первую металлическую матрицу, в присутствии растворителя, предпочтительно до достижения среднего размера частиц d50 от 1 до 20 мкм, предпочтительно от 1 до 10 мкм;

- смешивание с порошковой композицией от 1 до 10 %, предпочтительно от 1 до 6 % воска;

- удаление растворителя вакуумной сушкой с получением агломерированного порошка;

- уплотнение агломерированного порошка в ленты, листы или пруты;

- дробление лент, листов или прутов на гранулы, предпочтительно со средним размером d50 от 0,5 до 10 мм, предпочтительно от 1 до 5 мм;

- спекание при температуре 1000-1600 °C в вакуумной печи или печи с инертной атмосферой до достижения плотности по меньшей мере 4,8 г/см3.

[0017] Настоящее изобретение дополнительно раскрывает способ изготовления композитного изнашиваемого компонента согласно настоящему изобретению, включающий следующие стадии:

- смешивание металлокерамических композитных гранул, полученных в соответствии с изобретением, с приблизительно от 1 до 8 мас.%, предпочтительно от 2 до 6 мас.% клея;

- заливка смеси и ее уплотнение в первой пресс-форме;

- сушка смеси при подходящих температуре и продолжительности для удаления растворителя из клея или обеспечения затвердевания;

- извлечение высушенной смеси из пресс-формы и получение трехмерно связанной сети периодически чередующихся миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками для использования в качестве армирования в подверженной износу части изнашиваемого компонента с иерархической структурой.

[0018] Согласно предпочтительным вариантам осуществления изобретения способ изготовления изнашиваемого компонента дополнительно характеризуется следующими стадиями или их подходящей комбинацией:

- помещение трехмерно связанной сети периодически чередующихся миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками в часть объема пресс-формы для композитного литого изнашиваемого компонента с иерархической структурой, который необходимо отлить;

- заливка второй металлической матрицы во вторую пресс-форму, представляющую собой пресс-форму для литой изнашиваемой детали, и одновременная инфильтрация миллиметровых промежутков трехмерно связанной сети;

- извлечение композитного литого изнашиваемого компонента с иерархической структурой из пресс-формы.

[0019] Настоящее изобретение дополнительно раскрывает композитный литой изнашиваемый компонент с иерархической структурой, полученный способом согласно изобретению.

Краткое описание графических материалов

[0020] На фиг. 1 показано отбойное кольцо размольной машины, в которой проводились испытания для настоящего изобретения.

[0021] На фиг. 2 представлен отдельный отбойный элемент отбойного кольца с фиг. 1.

[0022] На фиг. 3 представлен изношенный отдельный отбойный элемент.

[0023] Фиг. 4 представляет собой схематическое изображение расположения армирующей структуры в наиболее подверженной износу части отдельного отбойного элемента.

[0024] На фиг. 5 представлен общий вид армирующей структуры, определенной как трехмерно связанная сеть периодически чередующихся миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками.

[0025] На фиг. 6 и 7 представлен увеличенный вид армирующей структуры с фиг. 5.

[0026] На фиг. 8 представлен вид в разрезе литого изнашиваемого компонента с включением миллиметровых металлокерамических композитных гранул с промежутками (пустотами), заполненными второй металлической матрицей (матрицей литого металла).

[0027] На фиг. 9 представлены микроскопические сфероидальные частицы TiC, внедренные в первую металлическую матрицу, являющуюся связующим для частиц TiC. Изображение представляет собой сильное увеличение одного металлокерамического композитного зерна, представленного на фиг. 8.

[0028] Фиг. 10 представляет собой схематическое изображение концепции настоящего изобретения, основанной на различии масштабов между внедренными микрометровыми частицами TiC в первой металлической матрице, образующих миллиметровые гранулы металлокерамического композита, интегрированные в форме трехмерной сети в армированную часть изнашиваемого компонента.

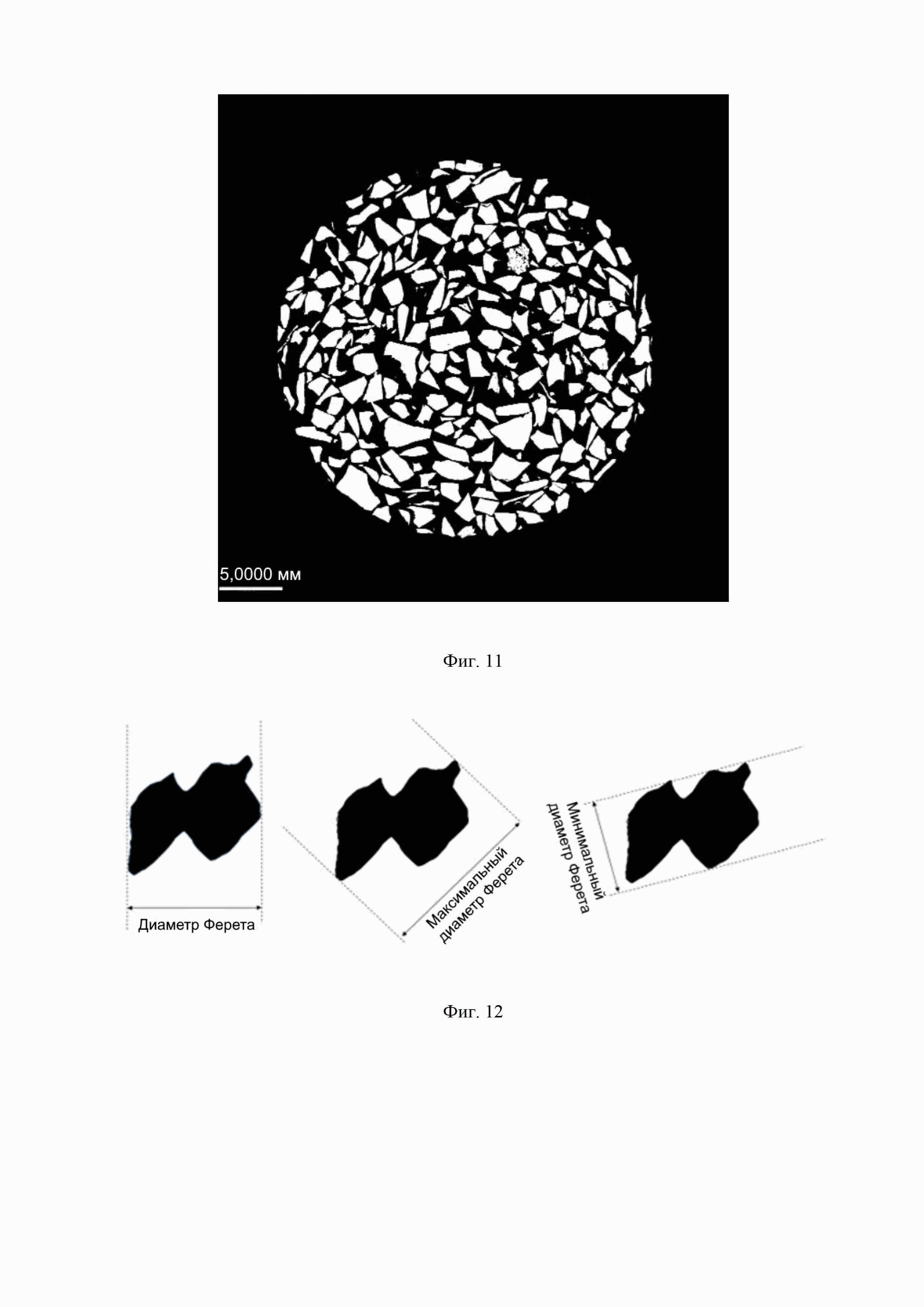

[0029] Фиг. 11 представляет собой схематическое изображение поперечного сечения образца, содержащего гранулы, которое используется в способе для получения среднего размера частиц металлокерамических гранул (как описано ниже).

[0030] Фиг. 12 представляет собой схематическое изображение способа измерения диаметра Фере (с минимальным и максимальным диаметрами Фере). Эти диаметры Фере используются в способе для получения среднего размера частиц металлокерамических гранул (как описано ниже).

Описание предпочтительных вариантов осуществления изобретения

[0031] Настоящее изобретение относится к композитному изнашиваемому компоненту с иерархической структурой, получаемому с помощью обычного литья. Он состоит из металлической матрицы, содержащей особую армирующую структуру, содержащую плотные (с низкой пористостью менее 5%) металлокерамические композитные гранулы неправильной формы со средним миллиметровым размером от 0,5 до 10 мм, предпочтительно от 0,8 до 6 мм, более предпочтительно от 1 до 4 мм, еще более предпочтительно от 1 до 3 мм.

[0032] Металлокерамические композиты состоят из керамических частиц, связанных металлическим связующим, называемым в настоящем изобретении первой металлической матрицей. В областях применения, связанных с износом, керамика обеспечивает высокую износостойкость, в то время как металл улучшает, помимо других свойств, ударную вязкость. Металлокерамические композиты на основе TiC содержат микрометровые сфероидальные частицы карбида титана (от 52 до 95 об.% гранул, предпочтительно от 61 до 90 об.%, более предпочтительно от 70 до 90 об.%, размером от 0,1 до 50 мкм, предпочтительно от 0,5 до 20 мкм, более предпочтительно 1 до 10 мкм), связанные металлической фазой (первой металлической матрицей) на основе, например, Fe, Ni или Mo. Железный сплав, предпочтительно хромистый чугун или сталь (вторая металлическая матрица), отливается в пресс-форме и инфильтрирует только промежутки указанной армирующей структуры.

[0033] В настоящем изобретении выражение «TiC» следует понимать не в строгом стехиометрическом химическом смысле, а как карбид титана в его кристаллографической структуре. Карбид титана имеет широкий диапазон составов со стехиометрией C/Ti от 0,47 до 1, предпочтительной является стехиометрия C/Ti выше 0,8.

[0034] Объемное содержание металлокерамических композитных гранул во вставке, образующей армированный объем изнашиваемой части (за исключением полых частей или углублений, если таковые имеются), как правило, составляет от 45 до 65 об.%, предпочтительно от 50 до 60 об.%, что соответствует средним концентрациям TiC в армированном объеме от 23 до 62 об.%, предпочтительно от 28 до 60 об.%, более предпочтительно от 30 до 55 об.%.

[0035] Армированную деталь с иерархической структурой изнашиваемого компонента получают из агрегата миллиметровых металлокерамических композитных гранул неправильной формы, имеющих средний размер приблизительно от 0,5 до 10 мм, предпочтительно от 0,8 до 6 мм, более предпочтительно от 1 до 4 мм, еще более предпочтительно от 1 до 3 мм.

[0036] Металлокерамические композитные гранулы предпочтительно агрегированы в желаемую трехмерную форму с помощью адгезива (неорганического, такого как хорошо известные неорганические клеи на основе натриевых (или калиевых) силикатных стекол, или органических клеев, таких как полиуретан или фенольные смолы), или внутри контейнера, или за перегородкой (обычно металлической, но указанный контейнер или перегородка также могут иметь керамическую природу, в целом неорганическую или органическую). Эта желаемая форма образует открытую структуру, формируемую трехмерно связанной сетью агломерированных/агрегированных металлокерамических композитных гранул, связанных связывающим агентом или поддерживаемых в требуемой форме посредством контейнера или перегородки, причем гранулы уложены так, что между ними оставлены миллиметровые открытые промежутки, которые могут быть заполнены жидким литым металлом. Этот агломерат помещают или располагают в пресс-форме перед заливкой железного сплава для формирования армированной части изнашиваемого компонента. Затем в указанную пресс-форму заливают жидкий металл, который заполняет открытые промежутки между гранулами. Под миллиметровыми промежутками следует понимать промежутки размером от 0,1 до 5 мм, предпочтительно от 0,5 до 3 мм, в зависимости от уплотненности армирующей структуры и размера гранул.

[0037] Металлокерамические композитные гранулы обычно изготавливают общепринятым способом, с помощью порошковой металлургии, формуя смесь керамических и металлических порошков подходящего гранулометрического состава с последующим жидкофазным спеканием.

[0038] Как правило, порошки имеют диаметр 0,1-50 мкм и содержат TiC в качестве основного компонента и от 5 до 48% металлического связующего, которое может представлять собой порошок одного компонента или уже сплавные порошки (первой металлической матрицы). Порошки сначала смешивают и/или размалывают (в зависимости от исходного размера порошка) в шаровой мельнице, посредством сухого или мокрого размола (например, со спиртом, чтобы избежать окисления металлического порошка). Могут быть добавлены некоторые органические добавки в целях диспергирования или придания формы. В случае мокрого размола может потребоваться стадия сушки. Она может быть проведена, например, с помощью вакуумной сушки или распылительной сушки. Формование обычно проводят холодным однонаправленным изостатическим прессованием или литьем под давлением, или любыми другими методами формования, с образованием ленты, прута или листа.

[0039] Ленты или листы, например, могут быть раздроблены до зерен и необязательно просеяны. Преимуществом может быть получение гранул неправильной формы без ориентации, при которой они легко могут быть вырваны (гранулы очень хорошо механически удерживаются в литом металле). Прессованные, экструдированные или раздробленные гранулы затем спекают при подходящей температуре в условиях низкого или высокого вакуума, в атмосфере инертного газа, водорода или их комбинаций. Во время жидкофазного спекания происходит перегруппировка частиц под действием капиллярных сил.

[0040] Литейный сплав (вторая металлическая матрица), в который внедрены металлокерамические композитные гранулы изнашиваемого компонента, предпочтительно представляет собой железный сплав (хромистый белый чугун, сталь, марганцовистая сталь…) или никелевый или молибденовый сплав. Этот сплав может быть выбран для достижения локально оптимизированных свойств в зависимости от конечных требований к изнашиваемой части (например, марганцевая сталь обеспечит высокую ударопрочность, высокохромистый белый чугун обеспечит более высокую износостойкость, никелевый сплав обеспечит превосходную термическую и коррозионную стойкость, и т.д.).

Преимущества

[0041] Настоящее изобретение позволяет получить в изделии, получаемом с помощью обычного литья, концентрацию частиц TiC, которая может быть очень высокой в металлокерамических композитных гранулах (от 52 до 95 об.%), без риска возникновения дефектов внутри литой структуры (газовые раковины, трещины, неоднородности…) или неконтролируемых и опасных реакций и выбросов, которые имеют место при образовании TiC in situ в результате самораспространяющейся экзотермической реакции (СВС, см. выше).

В настоящем изобретении в армированном объеме изнашиваемой части могут быть достигнуты хорошие средние концентрации TiC за счет низкой пористости металлокерамических композитных гранул. Могут быть достигнуты значения вплоть до приблизительно 62 об.% в зависимости от уплотнения/укладки металлокерамических композитных гранул в армированном объеме.

[0042] Изнашиваемый компонент с иерархической структурой согласно настоящему изобретению по существу не имеет пористости и трещин, что обеспечивает более благоприятные механические свойства и износостойкость.

[0043] Размер частиц карбида титана и металлокерамических композитных гранул (TiC + связующее) согласно настоящему изобретению во время процесса производства может контролироваться в широких масштабах (выбор сырья, процесса размола, формования и условий спекания). Использование спеченных миллиметровых металлокерамических композитных гранул на основе TiC, полученных с помощью хорошо известной порошковой металлургии, позволяет контролировать размер зерна и пористость, использовать различные составы металлических сплавов в качестве первой металлической матрицы, обеспечивает высокую концентрацию TiC, легкое формование вставок без избыточной потребности в человеческом труде и хорошее внутреннее состояние зерен после заливки даже в условиях сильного термоудара.

Производство металлокерамических композитных гранул:

[0044] Проводят размол и/или смешивание порошка неорганического TiC (от 52 до 95 об.%, предпочтительно от 61 до 90 об.%, более предпочтительно от 70 до 90 об.%) и металлических порошков в качестве первой металлической матрицы (от 5 до 48 об.%, предпочтительно от 10 до 39 об.%, более предпочтительно от 10 до 30 об.%), как упомянуто выше, в шаровой мельнице с жидкостью, которая может представлять собой воду или спирт, в зависимости от чувствительности металлического связующего к окислению. Также могут быть добавлены различные добавки (антиоксидант, диспергатор, связующее, пластификатор, смазка, воск для прессования, ...) для различных целей.

[0045] После достижения желаемого среднего размера частиц (как правило, менее 20 мкм, предпочтительно менее 10 мкм, более предпочтительно менее 5 мкм) суспензию сушат (с помощью вакуумной сушки или распылительной сушки) с получением агломератов порошка, содержащих органические добавки.

[0046] Агломерированный порошок вводят в аппарат для грануляции через бункер. Эта машина включает два валка под давлением, через которые пропускается порошок и посредством которых он уплотняется. На выходе получают непрерывную ленту (лист) прессованного материала, которую затем дробят для получения металлокерамических композитных гранул. Затем эти гранулы просеивают до желаемого размера зерна. Фракции гранул нежелательного размера по желанию возвращают в процесс. Полученные гранулы обычно имеют относительную плотность от 40 до 70% (в зависимости от степени уплотнения, характеристик порошка и состава смеси).

[0047] Также возможно отрегулировать гранулометрический состав гранул, а также их форму до более или менее кубической или плоской формы, в зависимости от метода дробления (при ударном дроблении будет получено больше кубических гранул, в то время как дробление раздавливанием даст более плоские гранулы). Полученные гранулы в целом имеют размер, который после спекания будет обеспечивать гранулы размером от 0,5 до 10 мм, предпочтительно от 0,8 до 6 мм, более предпочтительно от 1 до 4 мм, еще более предпочтительно от 1 до 3 мм. Гранулы также могут быть получены классическим однонаправленным прессованием или гранулированием порошковой смеси непосредственно в виде зерен или на гораздо более крупные части, которые затем будут раздроблены на гранулы до или после спекания.

[0048] Наконец, может быть проведено жидкофазное спекание в печи при температуре 1000-1600 °C в течение нескольких минут или часов, в вакууме, в атмосфере N2, Ar, H2 или смесей, в зависимости от металлической фазы (типа и количества связующего), до тех пор, пока не будет достигнута желаемая пористость, предпочтительно менее 5 %, более предпочтительно менее 3 %, наиболее предпочтительно менее 2 %.

Реализация трехмерной армирующей структуры (сердечника)

[0049] Как упомянуто выше, металлокерамические композитные гранулы подвергают агломерации либо с помощью адгезива, либо путем заключения их в контейнер, или любыми другими средствами. Доля адгезива не превышает 10 мас.% от общей массы гранул и предпочтительно составляет от 2 до 7 мас.%. Этот адгезив может быть неорганическим или органическим. Может быть использован адгезив на основе силиката натрия или калия или адгезив на основе полиуретана или фенольной смолы.

[0050] Металлокерамические композитные гранулы с низкой пористостью смешивают с адгезивом, обычно неорганическим силикатным клеем, и помещают в пресс-форму (например, в силикон) желаемой формы. После схватывания клея (достигаемого, например, при 100°C после высыхания воды в составе неорганического силикатного клея, схватывание клея также может быть достигнуто путем газирования пропусканием CO2 или газа на основе амина, например, для клея на основе полиуретана), сердечник затвердевает и может быть извлечен из пресс-формы. В зависимости от формы гранул, гранулометрического состава, вибрации во время размещения гранул или остукивания слоя гранул при изготовлении сердечника, сердечник обычно содержит от 30 до 70 об.%, предпочтительно от 40 до 60 об.% плотных гранул и от 70 до 30 об.%, предпочтительно от 60 до 40 об.% пустот (миллиметровых промежутков) в трехмерно связанной сети.

Отливка износной детали

[0051] Сердечник (трехмерную армирующую структуру) размещают и фиксируют винтами или любыми другими доступными средствами в части пресс-формы для износной детали, которую необходимо армировать. Затем в пресс-форму заливают горячий жидкий железный сплав, предпочтительно хромистый белый чугун или сталь.

[0052] При этом горячий жидкий железный сплав заполняет только миллиметровые промежутки между гранулами сердечника. При использовании неорганического клея ограниченное плавление металлического связующего (первой металлической матрицы) на поверхности гранул приводит к образованию очень прочной связи между гранулами и сплавом второй матрицы. При использовании органического клея, содержащего силикат натрия, связывание металлов ограничено, но все же может происходить на поверхностях гранул, которые не покрыты клеем.

[0053] В отличие от уровня техники, во время заливки не происходит реакции (экзотермической реакции или выделения газа) или усадки (сокращения объема на 24 % для реакции Ti+C→TiC), и литой металл будет инфильтрировать промежутки (миллиметровые промежутки между гранулами), но не будет инфильтрировать металлокерамические композитные гранулы, поскольку они не являются пористыми.

Методы измерения

[0054] Для измерений пористости, размера гранул или частиц получают образец для металлографических исследований, не имеющий следов размола и шлифовки. Необходимо следить, чтобы частицы не были вырваны, так как это может привести к неверной оценке пористости. Рекомендации по подготовке образцов содержатся в ISO 4499-1:2020 и ISO 4499-3:2016, пп. 8.1 и 8.2.

Определение пористости:

[0055] Объемная доля пористости свободных гранул может быть вычислена из измеренной плотности и теоретической плотности гранул.

[0056] Объемная доля пористости гранулы, внедренной в металлическую матрицу, измеряется в соответствии с ISO 13383-2:2012. Хотя этот стандарт предназначен специально для тонкой керамики, описанный метод измерения объемной доли пористости также может применяться для других материалов. Поскольку в данном случае образцы являются не чистой тонкой керамикой, а твердыми композитами на основе металлов, должна быть проведена подготовка образцов в соответствии с ISO 4499-1:2020 и ISO 4499-3:2016, пп. 8.1 и 8.2. Травление не требуется для измерения пористости, но тем не менее может быть проведено, так как оно не повлияет на результат измерения.

Средний размер частиц карбида титана:

[0057] Средний размер внедренных частиц карбида титана рассчитывается методом секущих в соответствии с ISO 4499-3:2016. Получают пять изображений микроструктуры пяти различных гранул с помощью оптического или электронного микроскопа при известном увеличении, так что в поле зрения находится от 10 до 20 частиц карбида титана. На каждом откалиброванном изображении проводят четыре секущие так, чтобы ни одна частица не была пересечена линией более одного раза.

[0058] В месте пересечения линией частицы карбида титана длину линии (li) измеряют с помощью калиброванной линейки (где i=1,2,3…n для 1-го, 2-го, 3-го,…, n-го зерна). Неполные частицы, соприкасающиеся с краями изображения, следует не принимать в расчет. Необходимо подсчитать не менее 200 частиц.

[0059] Средний размер частиц методом секущих определяется как:

Средний размер частиц металлокерамических гранул:

[0060] Получают фотомикрографическую панораму шлифованного поперечного сечения образца таким образом, чтобы в поле зрения было по меньшей мере 250 металлокерамических гранул, с помощью сшивания (процесс объединения серии цифровых изображений различных частей объекта в панорамный вид всего объекта с сохранением хорошего разрешения) с использованием компьютерной программы и оптического микроскопа (например, общая панорама поля изображения, полученная с помощью Alicona Infinite Focus). Подходящая бинаризация позволяет сегментировать изображение в оттенках серого на интересующие элементы (гранулы) и фон (см. фиг. 11). Если бинаризация нестабильна из-за плохого качества изображения, используется выполняемый вручную этап, включающий рисование вручную гранул, масштабной линейки, если она есть, и границы изображения на кальке, а затем сканирование кальки.

[0061] Диаметр Ферета, который является расстоянием между двумя касательными, перпендикулярными направлению измерения, измеряют во всех направлениях для каждой гранулы с помощью программного обеспечения для анализа изображений (например, ImageJ). Пример приведен на фиг. 12.

[0062] Определяют минимальный и максимальный диаметр Ферета каждой гранулы на изображении. Минимальный диаметр Ферета - это самый короткий диаметр Ферета из измеренного набора диаметров Ферета. Максимальный диаметр Ферета - это самый длинный диаметр Ферета из измеренного набора диаметров Ферета. Гранулы, соприкасающиеся с краями изображения, следует не принимать в расчет. Среднее значение минимального и максимального диаметров Ферета каждой гранулы принимают за эквивалентный диаметр x. Затем рассчитывают объемное распределение гранул по размеру q3(x) на основе сфер диаметром x.

D50 гранул следует понимать как средневзвешенный размер

Средний размер частиц металлокерамических гранул в процессе производства гранул:

[0063] Размер гранул измеряют с помощью динамического анализа изображений в соответствии с ISO 13322-2:2006 с помощью Camsizer от Retsch. Диаметр частиц, используемый для распределения по размерам, представляет собой Xc min,, который является самой короткой хордой, измеренной в наборе максимальных хорд проекции частицы (для результатов, близких к отбору/просеиванию).

[0064] d50 гранулы представляет собой средневзвешенный средний размер объемного распределения на основе Xc min.

Измерение размера частиц порошка в процессе размола:

[0065] Размер частиц порошка в процессе размола измеряют с помощью лазерной дифракции согласно теории Ми в соответствии с рекомендациями, приведенными в ISO 13320:2020, с помощью Mastersizer 2000 от Malvern. Показатель преломления для TiC устанавливают на 3, а поглощение на 1. Затемнение должно быть в диапазоне от 10 до 15 %, а взвешенная невязка должна быть менее 1 %.

Измерение плотности спеченных гранул:

[0066] Определение плотности спеченных гранул проводят с помощью воды в соответствии с ISO 3369:2006. Для гранул без открытой пористости также может быть использован пикнометр, работающий по принципу вытеснения газа (например, пикнометр AccuPyc II 1345 от Micromeritics), дающий практически такое же значение плотности.

Практическое использование - износная деталь отбойного элемента

[0067] В соответствии с настоящим изобретением были реализованы износные детали отбойного элемента, используемые в дробилке с вертикальным валом. Армированный объем износных деталей имеет различные средние объемные процентные содержания TiC от приблизительно 30 и вплоть до 50 об.%.

Их сравнивали с износной деталью, изготовленной в соответствии с US 8999518 B2, пример осуществления 4 (с общим объемным процентным содержанием TiC приблизительно 32 об.% в армированном объеме).

[0068] Причиной этого сравнения послужило то, что пример 4 представляет собой типичную композицию «in situ» (Ti + C и замедлитель в самораспространяющейся реакции), требующую осторожного обращения на предприятии и все равно генерирующую много пламени, газов и выбросов горячего жидкого металла во время заливки.

Примеры

[0069] Получение гранул:

Следующее сырье было использовано для 3 различных типов металлокерамических композитных гранул:

• Порошок TiC менее 325 меш

• Порошок железа менее 325 меш

• Порошок марганца менее 325 меш

• Порошок никеля менее 325 меш

Таблица 1

[0070] Порошки в соответствии с составами из таблицы 1 смешивали и размалывали в шаровой мельнице со спиртом и металлическими шариками в течение 24 часов, чтобы достичь среднего размера частиц 3 мкм.

[0071] Добавляли связующее, представлявшее собой органический воск, в количестве 4 мас.% относительно порошка, и смешивали с порошком. Спирт удаляли с помощью вакуумной сушилки с вращающимися лопастями (спирт конденсировали для повторного использования). Полученный агломерированный порошок затем просеивали через сито на 100 мкм. Ленты, имеющие 60% теоретической плотности смесей неорганического/металлического порошка, получали путем уплотнения между вращающимися валками роликового пресс-гранулятора. Затем ленты дробили на гранулы неправильной формы, проталкивая их через сито с ячейками подходящего размера. После дробления гранулы просеивали до размера от 1,4 до 4 мм. Эти пористые гранулы неправильной формы затем спекали при высокой температуре (1000-1600°C в течение нескольких минут или часов) в вакуумной печи с низким парциальным давлением аргона до достижения минимальной пористости (менее 5 об.%) и плотности выше 5 г/см3.

[0072] Спеченные гранулы с низкой пористостью менее 5 об.% затем смешивали с приблизительно 4 мас.% неорганического силикатного клея и заливали в силиконовую пресс-форму (может быть применено вибрирование для облегчения укладки и обеспечения правильной укладки всех гранул) нужной формы размером 100×30×150 мм. После сушки при 100°C в течение нескольких часов в печи для удаления воды из силикатного клея сердечники становились достаточно твердыми и могли быть извлечены из пресс-формы.

[0073] Эти сердечники, как показано на фиг. 5, содержат приблизительно 55 об.% плотных гранул (45 об.% пустот/миллиметровых промежутков между гранулами). Каждую комбинацию сердечников/трехмерных армирующих структур размещали в пресс-формах в той части износных деталей, которую необходимо было армировать (как показано на фиг. 4). Затем в пресс-формы заливали горячий жидкий высокохромистый белый чугун. При этом горячий жидкий высокохромистый белый чугун заполнял приблизительно 45 об.% миллиметровых промежутков между гранулами сердечника. После заливки в армированной части было получено 55 об.% областей с высокой концентрацией приблизительно от 57 до 90 об.% частиц карбида титана, связанных металлической фазой (первой металлической матрицей), отличной от остальной части износной детали, где присутствует литейный сплав (вторая металлическая матрица). Общее объемное содержание TiC в армированной макромикроструктуре износной детали варьируется в примерах 1-3 приблизительно от 32 до 50 об.%, но могут быть достигнуты и более высокие значения.

Сравнение с уровнем техники

[0074] Изнашиваемые детали согласно изобретению сравнивали с изнашиваемой деталью, полученной аналогично примеру 4 в US 8999518 B2.

Отбойное кольцо размольной машины, в которой проводили эти испытания, проиллюстрировано на фиг. 1.

[0075] В этой машине автор изобретения поочередно помещал отбойный элемент, содержащий вставку (как показано на фиг. 2 и 3) в соответствии с настоящим изобретением, окруженный с одной стороны армированным отбойным элементом в соответствии с источником уровня техники US 8999518 B2, пример 4, для оценки износа в абсолютно одинаковых условиях.

Раздробляемый материал с высокой скоростью ударяется о рабочую поверхность отбойных элементов (отдельный отбойный элемент до износа представлен на фиг. 2). При дроблении изнашивается рабочая поверхность. Изношенный отбойный элемент представлен на фиг. 3.

[0076] Для каждого отбойного элемента измеряется потеря массы путем взвешивания каждого отбойного элемента до и после использования.

потеря массы = (конечная масса - начальная масса) / начальная масса

Эксплуатационный показатель определяется, как показано ниже, при этом потеря массы контроля представляет собой среднюю потерю массы отбойного элемента согласно US 8999518 B2, примеру 4, с каждой стороны испытуемого отбойного элемента.

PI = потеря массы контроля / потеря массы испытуемого отбойного элемента

[0077] Эксплуатационный показатель выше 1 означает, что износ испытуемого отбойного элемента меньше, чем у контроля, ниже 1 - что износ испытуемого отбойного элемента больше, чем у контроля.

• Эксплуатационный показатель (PI) армированного отбойного элемента согласно примеру 1 настоящего изобретения (металлокерамические композитные зерна, содержащие 57 об.% (45 мас.%) карбида титана): 1,05 (более высокий показатель металлокерамических композитных зерен с локальным объемным содержанием, близким к US 8999518 B2, примеру 4, можно объяснить меньшим количеством дефектов, таких как трещины и пористость в детали)

• Эксплуатационный показатель (PI) армированного отбойного элемента согласно примеру 2 настоящего изобретения (металлокерамические композитные зерна, содержащие 75 об.% (65 мас.%) карбида титана): 1,16

• Эксплуатационный показатель (PI) армированного отбойного элемента согласно примеру 3 настоящего изобретения (металлокерамические композитные зерна, содержащие 90 об.% (85 мас.%) карбида титана): 1,24

Таблица 2

Плотность композита как функция пористости и плотности соединений (карбида титана и сплавов)

[0078] Ниже приведены две таблицы с плотностью композита как функции об.% TiC и об.% пористости (для сплавов на основе железа и никеля).

Таблица 3

Таблица 4

Таблица 5

Преимущества настоящего изобретения

Настоящее изобретение обладает следующими преимуществами по сравнению с уровнем техники в целом:

• Лучшая износостойкость благодаря локальному более высокому об.% TiC в гранулах (чего практически невозможно достичь с помощью технологий СВС уровня техники)

• Улучшение износостойкости или механических свойств износной детали за счет подбора размера и объемного содержания карбида титана и использования комбинации связующего в виде металлической фазы (первой металлической матрицы), например, марганцовистой стали с высокими механическими свойствами, в гранулах металлокерамического композита TiC, с литейным сплавом (второй металлической матрицей), таким как, например, высокохромистый белый чугун, для износной детали, причем первая металлическая матрица отличается от второй металлической матрицы.

• Лучшая износостойкость или механические свойства износной детали благодаря более низкой пористости и/или меньшему количеству дефектов трещинного типа, поскольку во время заливки не образуется газ, и дисперсия TiC является однородной.

• Большая безопасность при производстве, так как не будет проходить опасная экзотермическая реакция с выделением горючих газов или выбросами расплавленного жидкого металла во время заливки.

• Большая безопасность при производстве благодаря обращению с менее опасным сырьем для изготовления гранул (порошок Fe является менее взрывоопасным порошком, чем Ti, который является в высокой степени взрывоопасным порошком).

Реферат

Изобретение относится к композитному изнашиваемому компоненту с иерархической структурой, получаемому технологией литья, имеющему повышенную стойкость к комбинированным нагрузкам износа/ударным нагрузкам, и к способу его получения. Композитный изнашиваемый компонент с иерархической структурой содержит армирование в наиболее подверженной износу части. Армирование содержит трехмерно связанную сеть периодически чередующихся миллиметровых металлокерамических композитных гранул с миллиметровыми промежутками, при этом указанные металлокерамические композитные гранулы содержат по меньшей мере 52 об.% микрометровых частиц карбида титана, внедренных в первую металлическую матрицу. При этом трехмерно связанная сеть металлокерамических композитных гранул с ее миллиметровыми промежутками внедрена во вторую металлическую матрицу, причем первая металлическая матрица отличается от второй металлической матрицы, содержащей литой железный сплав. Обеспечивается лучшая износостойкость и механические свойства детали и безопасность при производстве. 2 н. и 8 з.п. ф-лы, 12 ил., 5 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения отливок из композиционного материала на металлической основе

Способ производства композиционного материала с металлической матрицей

Комментарии