Способ изготовления трубопроводной системы для нагревательной текучей среды внутри модульных биметаллических нагревательных радиаторов - RU2157496C2

Код документа: RU2157496C2

Чертежи

Описание

Изобретение относится к стальным трубопроводным системам биметаллических нагревательных радиаторов. Подобные системы могут выполняться без использования сварки и устанавливаться резьбовыми соединениями прямолинейных отрезков труб, представляющих собой горизонтальные трубопроводы, с проходами соединительных трубок корпусов модульных элементов. Вышеуказанные горизонтальные трубопроводы являются рабочей частью, остающейся от заготовки, введенной внутрь алюминиевого кожуха в процессе изготовления радиатора с помощью штамповки под высоким давлением, плавно сужающейся на концах с помощью срезов, которые позволяют теплу достигать указанных проходов корпусов модульных элементов.

Уровень техники

Если сравнивать с нагревательными радиаторами, имеющими

только один элемент и изготавливаемыми путем прессования, биметаллические модульные радиаторы, характеризующиеся системой трубопроводов, интегрированной внутрь алюминиевой конструкции, имеют

преимущество, заключающееся в том, что размер и форма радиатора могут быть выбраны с учетом индивидуальных требований пользователей при меньшей стоимости изготовления, контроля и сборки, что связано с

простотой сборки, меньшим весом и минимальными габаритными размерами. И кроме того, поскольку модульные элементы имеют конструкцию, сформированную алюминиевым кожухом, который может быть изготовлен с

использованием штамповки под высоким давлением, то их внешний вид может легко варьироваться в зависимости от интерьера и меблировки помещения. Моноблочные стальные трубы, используемые в настоящее

время, состоят из пары горизонтальных отрезков трубопроводов, которые могут быть соединены самым различным образом; поэтому они могут быть изготовлены либо запрессовкой, либо сваркой отрезков

трубопроводов, или же коаксиальной установкой последовательных отрезков трубопроводов. Недостатком первой системы являются высокие эксплуатационные расходы, связанные с использованием сварки и с

риском разрывов; что же касается второй системы, то хотя в ней и не используется сварка, однако процесс сборки довольно сложен, поскольку арматура труб должна быть закреплена на отрезках трубопроводов,

которые размещены снаружи основной структуры базового элемента. Недостатки второй системы вызваны тем обстоятельством, что для нагрева радиатора модульные части должны быть установлены с

использованием промежуточных устройств, таких как переходники на фиксированных стабилизаторах, или оснащены набором установочных элементов на подвеске. При сравнении известных технологий изготовления

и технологии, описываемой в данном изобретении, можно отметить, что изобретенная система выполнения трубопроводов имеет следующие достоинства: а) наиболее существенная часть конструкции может быть

выполнена в процессе установки радиатора посредством только ввинчивания пары отрезков труб, которые являются частью горизонтального трубопровода, в проходы алюминиевого кожуха модуля радиатора, в

которых имеются отверстия для отрезков соединительных труб, размещенные таким образом, что они соответствуют положению отрезков труб благодаря оригинальной системе сборки, описанной в данном

изобретении; б) обеспечивается более дешевый, более легкий нагревательный элемент, имеющий меньшие размеры, поскольку он может быть изготовлен с использованием минимального числа отрезков стальных

труб посредством штамповки под давлением, которая может быть полностью выполнена на автоматической линии; в) сборка и установка трубопроводов может быть выполнена даже неспециалистами, поскольку она

проста и логична; г) обеспечивается безопасность, поскольку в изготовлении не используется сварка и отрезки стальных труб соединяются по линии резьбы, что гарантирует плотное соединение труб; д)

поскольку отсутствуют внешние соединения, для данного типа системы трубопроводов нужны только элементы алюминиевого кожуха, что позволяет хорошо вписать изделие в интерьер помещения.

Перечень фигур чертежей

Конструкция, выполненная в соответствии с изобретением, и процесс монтажа изображены на чертежах.

На фиг. 1 представлен вид спереди отрезков труб 20, которые могут быть использованы для изготовления заготовок стальных конструкций 6.

На фиг. 2 представлен вид спереди заготовки стальной конструкции 6 с ее параллельными трубами, скрепленными сваркой на сходящихся концах.

На фиг. 3 представлен вид сбоку рабочего корпуса, выполненного с использованием штамповки под давлением, на котором показаны концевые части 7, выходящие в проходы 2.

На фиг. 4 представлен вид сбоку конструкционного модульного корпуса 1, изготовленного из алюминия, полученного в результате обрезания концевых частей 7 труб и нарезания резьбы 3 в проходах 2.

На фиг. 5 представлен продольный вид с разрезом концевой части рабочего корпуса после штамповки, на котором показан проход 2 с выходящей в нее концевой частью 7 труб.

На фиг. 6 представлен продольный вид с разрезом того же конструкционного модульного корпуса 1 с резьбой 3, нарезанной в проходе 2, на котором показано одно из отверстий 4 для пары отрезков стальных труб 5.

На фиг. 7 показан процесс обрезки элемента радиатора, который должен быть обработан в соответствии со схемой расположения проходов 2. Указанный элемент подается на производственную линию 8 (прерывистая подача) и останавливается точно напротив опоры 10, находящейся сзади. На этой фигуре изображена пара олеодинамических цилиндров 11 с режущими устройствами 12 в начальном положении, а также пара концевых частей 7 труб, которые должны быть удалены, выходящих в проходы 2.

На фиг. 8 приведено сечение части рабочего корпуса, на котором показано движение рабочего органа режущего устройства 12 в проходе 2.

На фиг. 9 приведено поперечное сечение, на котором видно, что концевые части 7 удалены, в результате чего сформирована пара отверстий 4 стальных труб 5.

На фиг. 10 приведен частичный вид, демонстрирующий сборку радиатора, состоящую из двух модульных корпусов 1, показывающий соединительную трубу 14 и часть 16 трубы для установки в начальном положении.

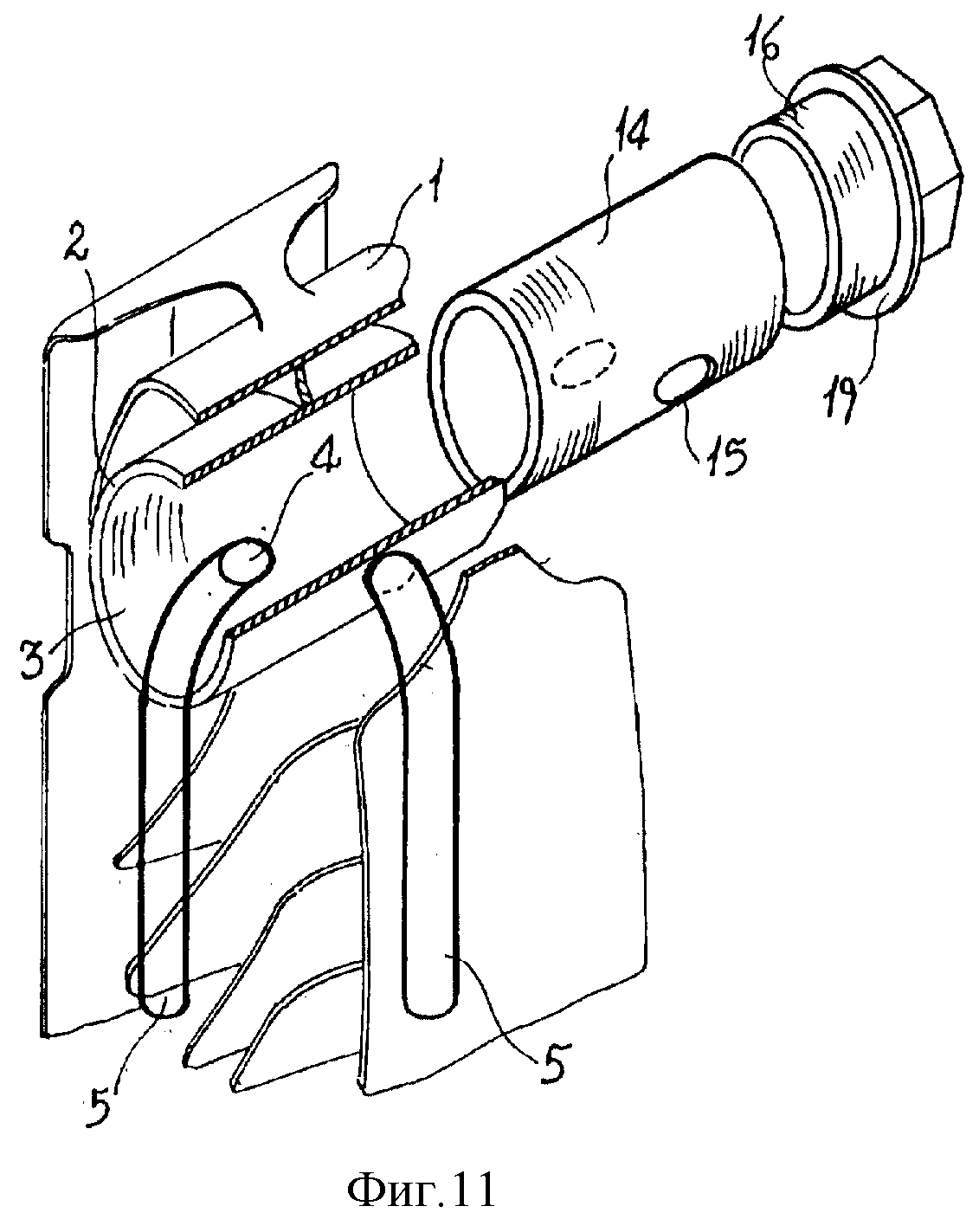

На фиг. 11 приведен частичный общий вид концевой части модульного корпуса с вырезом в проходе 2 с резьбой 3 и аксиально - вид соединительной трубы 14 и части 16 трубы.

На фиг. 12 представлен поперечный разрез концевой части модульного корпуса 1, на котором показана схема совпадения отверстий 15 и 4.

На фиг. 13 дан общий вид нагревательного радиатора, составленного из двух модульных элементов с частью 17 трубы для установки в конечном положении.

Сведения,

подтверждающие возможность осуществления изобретения

В состав изготавливаемого радиатора входит модульный элемент с алюминиевым конструкционным корпусом 1, который имеет на концах пару

проходов 2 с резьбой 3, в которых имеются по центру отверстия 4 для пары параллельных стальных труб 5, симметрично сходящихся на концах; эта пара стальных труб, установленная в алюминиевой структуре,

является несущим элементом системы трубопроводов. Модульный элемент с алюминиевым корпусом 1 может быть изготовлен, начиная с заготовки стальной структуры 6, которая помещается в форму для штамповки

для получения рабочих корпусов, где концевые части 7 заготовок 6 выходят по центру в проходы 2, имеющие гладкие стенки. Затем на технологической линии 8 с промежуточной подачей вышеуказанные рабочие

корпуса устанавливаются последовательно один за другим в резательной установке 9 на опоре 10, где пара олеодинамических цилиндров 11 одновременно обеспечивает ввод резаков 12 в проходы 2, которые

обрезают концевые части 7 и выталкивают их через отверстия 13. Таким образом формируется рабочий корпус, имеющий в проходах 2 отверстия стальных несущих труб. На технологической линии 8 рабочие

корпуса, полученные таким образом, подаются к следующей рабочей установке, в которой осуществляется нарезание резьбы 3 в проходах 2. Процесс сборки завершается ввинчиванием отрезков стальной

горизонтальной трубы, имеющих внешнюю резьбу, соответствующую внутренней резьбе в проходах 2. Эти отрезки представляют собой отрезки 14 труб с отверстиями 15, которые должны совпасть с отверстиями 4,

начиная с первого модульного элемента последовательности элементов, которые должны быть соединены, и заканчивая последним аналогичным элементом, и части 16 и 17 труб для установки в начале и конце

трубопровода соответственно, причем последняя часть имеет отверстия 18, которые совпадают с отверстиями 4 последнего модульного корпуса 1, и обе указанные части имеют уплотняющий фланец 19 и внешний

держатель для инструмента. Заготовка стальной конструкции 6, изготовленная из двух отрезков труб 20, имеет параллельные промежуточные отрезки, сваренные в точках 21, что предотвращает попадание в них

расплавленного алюминия при проведении штамповки корпуса 1. Нагревательные устройства должны устанавливаться путем размещения двух или более модулей с алюминиевым конструкционным корпусом 1, с

фиксацией в определенном положении, с использованием уплотнительного кольца 24, предварительно размещаемого между двумя фланцами 22 и 23. Как выше было сказано, сборка заканчивается ввинчиванием

одного или более отрезков 14 труб, формирующих горизонтальный трубопровод, в проходы 2 до момента совпадения отверстий 15 с отверстиями 4 стальных труб 5. Установка завершается ввинчиванием части 16

трубы в начале трубопровода и части 17 трубы в конце трубопровода, причем отверстия 18 части 17 трубы должны совпасть с отверстиями 4 последнего модульного элемента.

Реферат

Способ предназначен для использования при изготовлении биметаллических нагревательных радиаторов. Модульный элемент с корпусом собирается в форму для штамповки, после чего получаются рабочие корпуса, в которых концевые части заготовки входят по центру в проходы, не имеющие резьбы. Затем на производственной линии с промежуточной подачей вышеуказанные рабочие корпуса устанавливаются один за другим в резательной установке на опоре, где пара олеодинамических цилиндров вводит одновременно режущие устройства в проходы, которые срезают концевые части и выталкивают их через отверстия. Рабочий корпус, сформированный таким образом, имеет в проходах отверстия стальных несущих труб. Затем на производственной линии корпуса поступают на другую установку, на которой в проходах нарезается резьба. При таком способе сборка системы происходит без использования сварки, что значительно сокращает трудозатраты и обеспечивает безопасность. 3 з.п.ф-лы, 13 ил.

Комментарии