Устройство для полужидкой штамповки металла - RU2014166C1

Код документа: RU2014166C1

Чертежи

Описание

Изобретение относится к литейному производству, а именно к литью с кристаллизацией под давлением (штамповке металла и твердо-жидком состоянии) и предназначено прежде всего для изготовления формообразующих деталей технологической оснастки: пресс-форм и штампов.

Известна пресс-форма, содержащая опору, металлоприемник и матрицу. Недостатком такой пресс-формы является то, что она не позволяет расплавлять металл индукционными токами непосредственно в металлоприемнике доводя его до твердо-жидкого состояния и получать из данного металла прессованные отливки с минимальной химической неоднородностью (с неоднородностью равной неоднородности металлического порошка) и высокими пластичностью и ударной вязкостью.

Анализ аналогов показывает, что наиболее близким техническим решением по назначению и количеству признаков по отношению к предлагаемому является устройство для полужидкой штамповки металла, содержащее станину с нижней и верхней поперечинами, подвижные в вертикальном направлении нижнюю, среднюю и верхнюю траверсы, цилиндры с трубопроводами, закрепленные на поперечинах и траверсах, матрицу и пуансон, которое принято за прототип.

Недостатком устройства-прототипа является то, что оно имеет высокую металлоемкость обусловленную тем, что для развития больших усилий цилиндрами, закрепленными на подвижных траверсах, данные цилиндры необходимо выполнять больших диаметров, так как подвод к ним жидкости осуществляется через гибкие шланги, которые не позволяют подводить к цилиндрам жидкость под высоким давлением. При подводе жидкости под малым давлением развитие больших усилий цилиндров достигается за счет больших диаметров поршней цилиндров. Кроме того устройству-прототипу присущи недостатки, указанные при анализе первого аналога.

Целью изобретения является расширение технологических возможностей устройства путем расширения номенклатуры отливок на отливки с меньшей химической неоднородностью и более высокими пластичностью и ударной вязкостью, а также уменьшения удельной металлоемкости устройства путем уменьшения габаритов и массы цилиндров, закрепленных на подвижных траверсах.

Поставленная цель достигается тем, что устройство снабжено средней поперечиной, опорной втулкой, закрепленной на нижней траверсе, металлоприемником, установленным на опорной втулке, камерой прессования, нижним, средним и верхним кожухами и удлинителями трубопроводов, при этом нижний кожух закреплен на верхнем торце средней поперечины, средний кожух, камера прессования и матрица - на нижнем торце верхней траверсы, а верхний кожух и пуансон - на нижнем торце верхней траверсы, при этом цилиндры закрепленные на траверсах, расположены вертикально, при этом один из цилиндров закреплен на нижнем торце нижней траверсы, а два цилиндра - на верхнем торце верхней траверсы, удлинители трубопровода выполнены в виде корпусов и штоков с осевыми и радиальными отверстиями, установленных с возможностью перемещения относительно корпусов, при этом корпуса удлинителей трубопроводов закреплены на поперечинах, а штоки - на нижней и верхней траверсах.

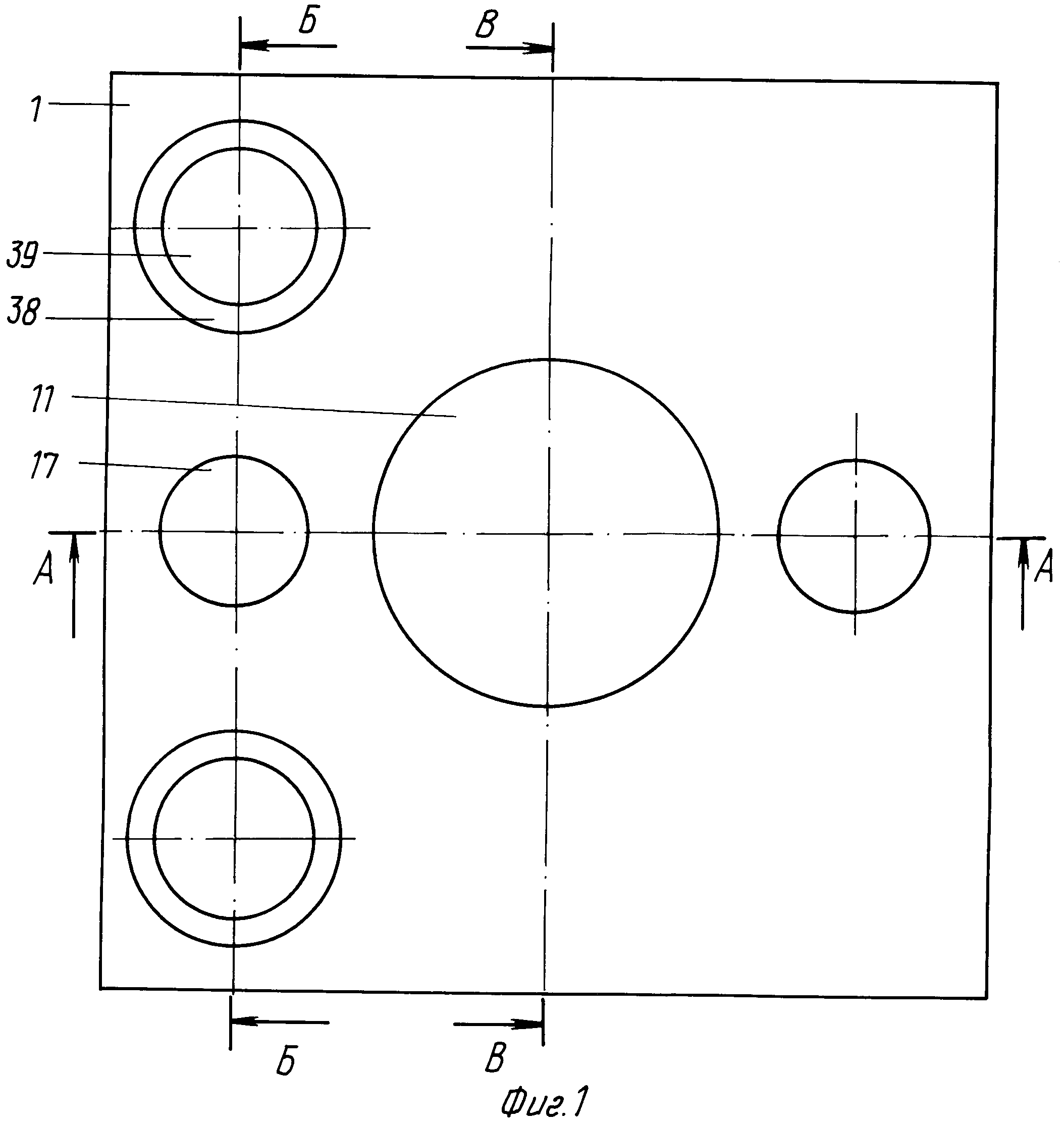

Сущность изобретения поясняется чертежами, на которых показаны: на фиг. 1 - вид сверху на устройство; на фиг. 2 - вертикальный разрез А-А на фиг. 1 слева - на этапе, когда в металлоприемник засыпан металлический порошок, справа - когда из порошка, доведенного до твердо-жидкого состояния, получена прессованная отливка; на фиг. 3 - вертикальный разрез по Б-Б на фиг. 1 верхней части устройства; на фиг. 4 - вертикальный разрез по В-В на фиг. 1 нижней части устройства.

Устройство состоит из станины 1 с неподвижными нижней 2, средней 3 и верхней 4 поперечинами, подвижными нижней 5, средней 6 и верхней 7 траверсами. На нижней поперечине 2 закреплены цилиндры 8 с поршнями 9 и штоками 10, а штоки 10 соединены с траверсой 5. На верхней поперечине 4 закреплен цилиндр 11 с поршнем 12 и штоком 13, а шток 13 соединен с травеpсой 7. На нижней траверсе 5 закреплен цилиндр 14 с поршнем 15 и штоком 16; на верхней траверсе 7 закреплены цилиндры 17 с поршнями 18 и штоками 19, соединенными с траверсой 6. На штоке 16 закреплен удлинитель 20, на верхнем торце которого установлена шайба 21. На траверсе 5 закреплена опорная втулка 22, на верхнем торце которой установлен металлоприемник 23. На средней поперечине 3 установлен нижний кожух 24 с уплотнительным кольцом 25, а внутри кожуха 24 помещен нагревательный элемент, образованный индуктором 26, магнитопроводами 27, кронштейнами 28, дисками 29, 30 и электроизоляционным материалом 31. На нижнем торце средней траверсы 6 закреплены средний кожух 32, камера прессования 33 и матрица 34 пресс-формы. На нижнем торце верхней траверсы 7 закреплены верхний кожух 35 и пуансонодержатель 36 с пуансоном 37. Устройство снабжено удлинителями трубопроводов, образованными корпусами 38, подвижными штоками 39 с осевыми 40 и радиальными 41 отверстиями. Два корпуса 38 закреплены на нижней поперечине 2, а два корпуса - на верхней поперечине 4. Два штока 39 закреплены на нижней траверсе 5, а два штока 39 - на верхней траверсе 7. Цилиндры 17 установлены на траверсе 6 с расположением осей О-О вертикально. Цилиндр 14 установлен на траверсе 5 с расположением оси О1-О1 вертикально. Траверса 5 имеет нижний торец 42 и верхний торец 43, траверса 6 имеет нижний торец 44 и верхний торец 45, траверса 7 имеет нижний торец 46 и верхний торец 47, средняя поперечина 3 имеет нижний торец 48 и верхний торец 49. В металлоприемнике 23 показан металлический порошок 50, а в матрице 34 - прессованная отливка 51. Детали 22, 31, 34, 36 выполнены водоохлаждаемыми (водоохлаждение на чертежах не показано). В нижнем кожухе 24 выполнены отверстия для выводов индуктора 26 и выкачивания газа (на чертеже не показаны). Детали 29, 30 выполнены из электроизоляционного материала (например, из асбоцемента). Детали 21 и 23 выполнены из керамики (например, на основе окиси кремния). Внутренний диаметр камеры 33 выполнен равным наружному диаметру металлоприемника 23.

Устройство работает следующим образом. В металлоприемник 23 засыпают металлический порошок, опускают траверсу 7 до тех пор, пока средний кожух 32 не упрется в уплотнительное кольцо 25 кожуха 24. Из полости кожуха 24 выкачивают воздух, подают напряжение на индуктор 26, а внутрь индуктора подают воду. Индукционными токами нагревают порошок 50. При нагреве порошка 50 в условиях вакуума происходит разложение химических соединений (окислов, нитридов и т.д.) поверхностных пленок на частицах порошка, выделяющиеся газы отсасываются вакуумным насосом (на чертеже не показан), а поверхность порошка очищается от химических соединений. После нагрева порошка до твердо-жидкого состояния (доведения жидкой фазы до 30-50%) отключают электропитание от индуктора 26, поднимают траверсу 5, металлоприемник 23 перемещают в полость камеры 33, затем поднимают поршень 15, которым через шток 16, удлинитель 20, шайбу 21 полужидкий металл из металлоприемника 23 перемещают в полость матрицы 34 и формируют прессованную отливку 51 под действием механического давления 4-5 кгс/мм2.

После получения прессованной отливки 51 траверсу 7 поднимают, а траверсу 6 опускают относительно траверсы 7, при этом происходит разделение отливки 51 с пуансоном 37, отливку 51 извлекают из полости матрицы 34. Траверсу 6 поднимают, смыкают матрицу 34 с пуансонодержателем 36, а траверсу 6 - с кожухом 35, на удлинитель 20 помещают новую шайбу 21, а на торец втулки 22 устанавливают новый металлоприемник 23, в который засыпают новую порцию металлического порошка и повторяют цикл изготовления отливки. Если после получения первой отливки нужно получить новую отливку иной геометрической формы, то после освобождения пуансона 37 от отливки 51, отсоединяют от траверсы 7 пуансонодержатель 36 и заменяют пуансон 37, после чего получают отливку 51 иной геометрической формы.

Для упрощения гидросистемы и возможности подачи в цилиндр 14 высокого давления при закреплении цилиндра на траверсе 5 разработаны удлинители трубопроводов. Цилиндр 14 с удлинителями трубопроводов работает следующим образом. Для поднятия поршня 15 жидкость подводят к правому корпусу 38 (фиг. 4). Жидкость из корпуса 38 по радиальному каналу 41 перетекает в осевой канал 40 подвижного штока 39, а из него подводится в поршневую полость (под поршень 15) цилиндра 14. Давлением жидкости поршень 15 поднимается и вытесняет жидкость из штоковой полости цилиндра 14 (из полости над поршнем 15) в осевое отверстие штока 39 левого удлинителя трубопровода (фиг. 4), из которого перетекает в корпус 38, а из последнего - на слив золотникового переключателя (на чертеже не показан). Для опускания поршней 18 цилиндров 17 жидкость подводят к корпусу 38 правого удлинителя трубопровода. Из корпуса 38 жидкость перетекает внутрь штока 39, а из него перетекает в поршневые полости цилиндров 17 (под поршни 18), при этом жидкость, находящаяся под поршнями 18, выдавливается в шток 39 левого удлинителя трубопровода, а из штока 39 - в корпус 38, из которого перетекает на слив золотникового переключателя (на чертеже не показан).

Отличительные признаки заявляемого устройства расширяют технологические возможности устройства-прототипа, обеспечивая получение отливок с более высокими свойствами по сравнению с известными отливками, поковками и изделиями, полученными традиционными методами порошковой металлургии. Минимальная химическая неоднородность в сочетании с высокой пластичностью обеспечивает высокую износостойкость деталей, изготовленных из прессованных отливок. Это достигается при уменьшении удельной металлоемкости устройства за счет уменьшения габаритов и массы цилиндров, закрепленных на подвижных траверсах.

Реферат

Использование: изготовления формообразующих деталей оснастки: пресс-форм и штампов. Сущность изобретения: устройство содержит гидравлический пресс, образованный станиной с нижней 2, средней 3 и верхней 4 поперечинами, подвижными в вертикальном направлении нижней 5, средней 6 и верхней 7 траверсами, цилиндрами, закрепленными на поперечинах и траверсах пресса и пресс-форму, образованную матрицей 34 и пуансоном 37. На траверсе 5 закреплена опорная втулка 22 с металлоприемником 23. Цилиндры на траверсах установлены с расположением их осей вертикально, при этом один из цилиндров закреплен на нижнем торце нижней 5 траверсы, а два цилиндра - на верхнем торце верхней 7 траверсы. Удлинитель трубопровода образован корпусом и подвижным штоком с осевым и радиальными отверстиями, установленным с возможностью перемещения относительно корпуса, при этом нижний кожух 24 закреплен на верхнем торце средней поперечины 3, средний кожух 32, камера прессования 33 и матрица 34 пресс-формы - на нижнем торце средней траверсы 6, верхний кожух 35 и пуансон 37 - на нижнем торце верхней траверсы 7. Индукатор 26 расположен внутри нижнего кожуха, корпуса удлинителей трубопроводов - на поперечинах пресса, а штоки удлинителей трубопроводов - на нижней и верхней траверсах пресса. 3 з. п. ф-лы, 4 ил.

Комментарии