Продукты из алюминиевого сплава и способ искусственного старения - RU2531214C2

Код документа: RU2531214C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к алюминиевым сплавам, в частности к алюминиевым ("Al") сплавам серии 7000 (или 7ХХХ) в соответствии с обозначением Алюминиевой ассоциации. Более конкретно, настоящее изобретение относится к продуктам из алюминиевого сплава с относительно большой толщиной, то есть порядка 2-12 дюймов (5,1-30,5 см). Хотя настоящее изобретение, в основном, направлено на продукты типа катаной плиты, оно также может использоваться для продуктов, полученных способом экструзии или кованых продуктов. При использовании настоящего изобретения на практике детали, изготовленные из таких исходных материалов/продуктов с большой толщиной поперечного сечения, обладают исключительными сочетаниями свойств прочности-вязкости, которые делают их пригодными для использования в качестве конструкционных деталей в различных вариантах применения в аэрокосмической промышленности, в виде деталей с большой толщиной профиля или деталей с более тонким сечением, которые были изготовлены путем механической обработки из материала с профилем с большим поперечным сечением. Благодаря настоящему изобретению также было достигнуто значительное повышение сопротивления коррозии, в частности сопротивления к образованию трещин в результате коррозии под нагрузкой (или "SCC"). Примеры деталей конструкционных элементов, изготовленных из этого сплава, включают цельные элементы лонжеронов и подобные детали, изготовленные способом механической обработки из обработанных давлением секций с большим поперечным сечением, включая катаную плиту. Такие элементы лонжерона могут использоваться в конструкции отсека крыла самолетов большой грузоподъемности. Настоящее изобретение, в частности, пригодно для изготовления высокопрочных деталей самолетов, полученных путем экструзии и ковки, таких как, например, основные балки шасси самолета. Такие самолеты включают коммерческие пассажирские реактивные лайнеры, грузовые транспортные самолеты (такие как используются почтовыми службами) и некоторые военные самолеты. В меньшей степени сплавы, в соответствии с настоящим изобретением, пригодны для использования в других самолетах, включая, но не ограничиваясь, турбовинтовые самолеты. Кроме того, в соответствии с настоящим изобретением могут быть изготовлены детали, предназначенные не для аэрокосмической промышленности, такие как различные литые формы в виде плиты с профилем с большим поперечным сечением.

По мере увеличения размеров новых реактивных самолетов или с ростом требований к существующим моделям реактивных лайнеров по обеспечению возможности повышения грузоподъемности и/или увеличения дальности полета, для улучшения рабочих характеристик и повышения экономии требуется снижать вес конструкционных элементов, таких как фюзеляж, крылья и детали лонжеронов. Отрасль самолетостроения удовлетворяет эту потребность путем установления технических условий, определяющих более высокую прочность металлических деталей, что обеспечивает возможность уменьшения толщины их поперечного сечения с целью снижения веса. Кроме прочности, также являются критическими такие параметры, как долговечность, устойчивость к повреждениям материалов для обеспечения безопасной конструкции самолета. Такие условия, определяющие характеристики множества материалов, используемых в самолетостроении, позволяют обеспечить возможность создания современных конструкций, устойчивых в повреждениям, в которых объединены принципы безопасной конструкции с технологией периодического инспектирования.

Традиционная конструкция крыла самолета содержит отсек крыла, который, в общем, обозначен цифрой 2 на приложенной фиг.1. Он расположен снаружи от фюзеляжа и представляет собой основной силовой элемент крыла, проходя, по существу, перпендикулярно к плоскости фигуры 1. Такой отсек 2 крыла содержит верхнюю и нижнюю обшивки 4 и 6 крыла, между которыми установлены вертикальные конструкционные элементы или лонжероны 12 и 20, проходящие между верхней и нижней обшивками крыла или соединяющие их. Отсек крыла также содержит ребра, которые могут проходить, в общем, от одного лонжерона к другому. Эти ребра расположены параллельно к плоскости фигуры 1, в то время как обшивка крыла и лонжероны проходят перпендикулярно к указанной плоскости фигуры 1. Во время полета верхние конструкционные элементы крыла коммерческого самолета испытывают нагрузку сжатия, которая создает напряжения сжатия высокого уровня при приемлемом уровне стойкости к растрескиванию. Обшивка верхнего крыла самого крупного из современных самолетов обычно изготовлена из алюминиевых сплавов серий 7ХХХ, таких как алюминиевый сплав 7150 (повторное издание американского патента № US 34008) или алюминиевый сплав 7055 (американский патент № US 5221377). Поскольку конструкционные детали нижней части того же крыла самолета испытывают во время полета действие напряжения, для них требуется большая к повреждениям, чем для деталей верхней части крыла. Хотя для обеспечения максимального снижения веса может возникнуть желание сконструировать нижнюю часть крыла с использованием более прочного сплава, характеристики стойкости к повреждениям таких сплавов часто являются недостаточными для применения в этих конструкционных элементах. В связи с этим большинство современных компаний - производителей реактивных самолетов - применяют в нижней части крыла более устойчивый к повреждениям алюминиевый сплав серии 2ХХХ, такой как алюминиевый сплав 2024 или 2324 (американский патент № US, 294625), причем оба указанных сплава 2ХХХ имеют меньшую прочность, чем у сплава серии 7ХХХ, из которого изготовлены детали верхней части крыла. Используемые элементы и составы сплавов соответствуют хорошо известным стандартам продуктов Алюминиевой ассоциации.

Жесткость обшивкам 4 и 6 соответственно верхней и нижней части крыла, как показано на прилагаемой фиг.1, обычно придают с помощью продольно проходящих элементов 8 и 10 стрингеров. Такие элементы стрингеров могут быть выполнены с различной формой, включая "J", "I", "L", "T" и/или "Z" конфигурации поперечного сечения. Элементы стрингера обычно закрепляют на внутренней поверхности обшивки крыла, как показано на фиг.1, причем в качестве крепления обычно используют заклепки. Элемент 8 стрингера верхней части крыла и полки 14 и 22 верхних лонжеронов в настоящее время изготовляют из сплавов серий 7ХХХа, при этом стрингер 10 нижней части крыла и полки 16 и 24 нижних лонжеронов изготовлены из сплава серии 2ХХХ по тем же конструкционным причинам, описанным выше, для обеспечения относительной прочности и стойкости к повреждениям. Элементы 18 и 26 вертикальной стенки лонжерона также изготовлены из сплавов 7ХХХ и прикреплены как к верхней, так и к нижней полкам лонжерона, проходящим в продольном направлении крыла, составляющим элементы лонжеронов 12 и 20. Такая традиционная конструкция лонжерона, также известная как "встроенный" лонжерон, включает верхнюю полку 14 или 22 лонжерона, стенку 18 или 20 и нижнюю полку 16 или 24 лонжерона с креплениями (не показаны). Очевидно, что крепления и отверстия для креплений в местах соединений с этими лонжеронами являются структурно-слабыми соединениями. Для обеспечения структурной целостности встроенного лонжерона, такого как 18 или 20, многие детали элементов, такие как стенка и/или полка лонжерона, должны быть выполнены утолщенными, что увеличивает вес всей конструкции.

Один из возможных конструкторских подходов, направленных на снижение вышеуказанного нежелательного веса лонжерона, состоит в изготовлении верхней части лонжерона, стенки и нижней части лонжерона путем механической обработки из простой секции более толстого профиля, такой как плита, полученная в виде продукта из алюминиевого сплава, обычно с удалением достаточного количества металла для получения более сложной детали, хотя и с меньшим поперечным сечением или формой, такой как лонжерон. Иногда такую операцию механической обработки называют "выгибание" детали из продукта в форме плиты. Благодаря такой конструкции можно устранить необходимость использования соединений стенки с верхней частью лонжерона и стенки с нижней частью лонжерона. Лонжерон такого типа, выполненный в виде единой детали, иногда называют "цельным лонжероном", и он может быть изготовлен путем механической обработки из толстой плиты путем экструзии или ковки. Цельные лонжероны должны не только весить меньше, чем составные детали, они также должны быть менее дорогостоящими при изготовлении и сборке благодаря устранению необходимости использования креплений. Идеальный сплав для изготовления цельных лонжеронов должен иметь прочностные характеристики сплава, применяемого в верхней части крыла, сочетающиеся с требованиями в отношении стойкости к растрескиванию/стойкости к повреждению для сплава нижней части крыла. Существующие коммерческие сплавы, используемые в самолетостроении, не удовлетворяют этому сочетанию требований предпочтительных свойств. Более низкая прочность сплава, применяемого для нижней обшивки крыла, например сплава 2024-Т351, не позволяет обеспечить безопасный уровень стойкости к нагрузкам, передаваемым от подвергающейся высоким нагрузкам верхней части крыла, если только площадь ее поперечного сечения не будет существенно увеличена. Это в свою очередь приводит к нежелательному увеличению веса всей конструкции крыла. И, наоборот, использование в конструкционных элементах верхней части крыла прочностных свойств сплава 2ХХХ также приводит к общему увеличению веса.

В конструкции крупных реактивных самолетов требуется использовать очень большие крылья. Для изготовления цельных лонжеронов таких крыльев необходимо использовать продукты толщиной 6-8 дюймов (15,2-20,3 см) или больше. Для изготовления деталей с большим поперечным сечением часто используют сплав 7050-Т74. Промышленный стандарт для плиты из сплава 7050-Т7451 толщиной 6 дюймов (15,2 см), как указано в Спецификации в AMS 4050F аэрокосмических материалов, содержит требование обеспечения минимального значения предела текучести в продольном (L) направлении на уровне 60 тысяч фунт/дюйм2 (414 МПа) и растрескивания в условиях плоской деформации, или Klc(L-T), 24 тысяч (фунт/дюйм2)дюйм1/2. Для сплава с той же твердостью и толщиной определены значения в поперечном направлении (LT и T-L) - 60 тысяч (фунт/дюйм2) (414 МПа) и 22 тысяч (фунтов/дюйм2)дюйм1/2 соответственно. Для сравнения, сплав алюминия 7055-Т7751 для верхних деталей крыла толщиной приблизительно от 0,375 до 1,5 дюймов позволяет обеспечить минимальное значение предела текучести 86 тысяч (фунт/дюйм2) (593 МПа) в соответствии с MIL-HDBK-5H. Если цельный лонжерон из сплава 7050-Т74 с минимальным значением предела текучести 60 тысяч (фунт/дюйм2) (414 МПа) использовать с указанным выше сплавом 7055, общие прочностные возможности верхней обшивки крыла не будут полностью использоваться с максимально эффективным снижением веса. Следовательно, для изготовления конфигураций цельного лонжерона с большим поперечным сечением, которые требуются в настоящее время для конструкций новых реактивных лайнеров, необходимы высокопрочные алюминиевые сплавы с достаточной стойкостью к развитию трещин. Выше приведен всего лишь один конкретный пример преимуществ алюминиевого материала с высокой прочностью и устойчивостью в больших поперечных сечениях, но в современном самолетостроении существует множество других примеров деталей с аналогичными требованиями, таких как ребра крыла, перегородки или стрингеры, панели или элементы обшивки крыла, рамы фюзеляжа, балки пола или шпангоуты и даже балки посадочных шасси или различные комбинации этих конструкционных элементов самолета.

Известна возможность изменения жесткости металла в результате различной обработки путем искусственного старения, которая обеспечивает различные уровни прочности и других рабочих характеристик, включая сопротивление коррозии и стойкость к развитию трещин. Сплавы серии 7ХХХ чаще всего изготовляют и поставляют коммерчески с таким состоянием искусственного старения, как сплавы "пиковой" прочности ("Тип Т6") или "перестаренные" сплавы ("Тип Т7"). В американских патентах №4863528, 4832758, 4477292 и 5108520 описаны составы сплавов серии 7ХХХ, обладающие в диапазоне комбинаций прочности и рабочих характеристик. Все содержание этих патентов приводится здесь полностью в качестве ссылки.

Специалистам в данной области техники хорошо известно, что для заданного кованого сплава серии 7ХХХ режимы отпуска, обеспечивающие пиковое значение прочности или режимы типа Т6, обеспечивают наивысшие значение прочности, но в сочетании с относительно низким значением стойкости к развитию трещин и сопротивления коррозии. Для этих же сплавов также известно, что большинство перестаренных составов, таких как типичные составы, обработанные в режиме отпуска типа Т73, обладают наивысшим значением стойкости к развитию трещин и сопротивления коррозии, но имеют существенно более низкое значение относительной прочности. При изготовлении детали, предназначенной для применения в аэрокосмической отрасли, конструкторы деталей должны выбирать соответствующий состав, обладающий свойствами где-то между указанными выше двумя предельными случаями, для того, чтобы обеспечить возможность его использования в конкретном случае. Более полное описание режимов отпуска, включая обозначение "Т-ХХ", можно найти в публикации Алюминиевой ассоциации Aluminum Standards and Data 2000, которая хорошо известна в данной области техники.

Большинство вариантов обработки сплавов, предназначенных для применения в аэрокосмической отрасли, требуют использовать тепловую обработку на твердый раствор (или "SHT"), после чего следует отжиг и последующее искусственное старение для получения прочностных и других характеристик. Однако поиск возможности улучшения свойств в больших поперечных сечениях сталкивается с двумя естественными явлениями. Во-первых, по мере увеличения толщины профиля продукта скорость закаливания во внутреннем поперечном сечении продукта, естественно, снижается. Это снижение в свою очередь приводит к потере прочности и стойкости, к развитию трещин для форм продукта с большим поперечным сечением, в частности во внутренних областях поперечного сечения. Специалисты в данной области техники называют это явление "чувствительность к закаливанию". Во-вторых, существует также хорошо известная обратная взаимозависимость между прочностью и стойкостью к развитию трещин так, что если конструкционные детали будут разработаны на большие значения прочности нагрузки, их относительные характеристики стойкости снижаются и наоборот.

Для лучшего понимания настоящего изобретения целесообразно рассмотреть некоторые известные тенденции в области использования коммерческих сплавов серии 7ХХХ, применяемых для аэрокосмической промышленности. В алюминиевом сплаве 7050, например, Cr заменен на Zr, который используется в качестве коллоидного агента для повышения степени контроля над структурой зерен и повышает содержание как Cu, так и Zn по сравнению с более старым сплавом 7075. Сплав 7050 обладает существенно лучшей (то есть более низкой) чувствительностью к закаливанию по сравнению с ранее использовавшимся сплавом 7075, благодаря чему алюминиевый сплав 7050 является основным сплавом, применяемым для деталей в аэрокосмической промышленности с большим поперечным сечением, изготовленных в форме плиты, экструдированных деталей и/или кованых деталей. Для применения в верхней части крыла, в которой требуется использовать материалы с высокой прочностью-стойкостью, минимальные значения Mg и Zn в составе сплава алюминия 7050 немного повышаются, так что получается зарегистрированный в Алюминиевой ассоциации сплав 7150, который является вариантом сплава 7050. По сравнению с его предшественником 7050 минимальное содержание Zn для сплава 7150 увеличено с 5,7 до 5,9% мас., и минимальный уровень Mg увеличен с 1,9 до 2,0% мас.

В конечном счете был разработан новый состав сплава для верхней обшивки крыла. Такой сплав 7055 обладает на 10% лучшим значением предела текучести при сжатии, в частности, благодаря использованию более широкого диапазона Zn, от 7,6 до 8,4% мас., при аналогичном уровне Cu и несколько более узком диапазоне Mg (1,8 до 2,3% мас.) по сравнению со сплавом 7050 или 7150.

Делавшиеся в прошлом попытки еще большего повышения прочности (путем увеличения легирующих элементов и оптимизации состава) были связаны с необходимостью повышения чистоты металла и контроля над микроструктурой с использованием термомеханической обработки ("ТМР") для обеспечения, среди прочих свойств, улучшения стойкости и наработки до усталостного разрушения. В американском патенте №5865911 описано существенное улучшение стойкости при эквивалентной прочности плиты из сплава серии 7ХХХ. Однако чувствительность этого сплава к закаливанию при более толстом профиле поперечного сечения, вероятно, приводит к другим заметным нежелательным свойствам.

Сплав 7040, зарегистрированный Алюминиевой ассоциацией, предусматривает следующие диапазоны основных легирующих элементов: 5,7-6,7% мас. Zn, 1,7-2,4% мас. Mg и 1,5-2,3% мас. Cu. В соответствующей литературе, а именно в публикации авторов Shahani и др., "High Strength 7XXX Alloys For Ultra-Thick Aerospace Plate: Optimization of Alloy Composition", PROC. ICAA 6, v. 2, pp/ 105-1110 (1998) и в американском патенте № US 6027582, указано, что разработчики сплава 7040 стремились обеспечить баланс оптимизации между легирующими элементами для улучшения прочности и других характеристик, избегая избыточных добавок для минимизации чувствительности к закаливанию. Хотя для сплава 7040 в профилях с большим поперечным сечением заявлены некоторые улучшения свойств по сравнению со сплавом 7050, эти улучшения все еще остаются недостаточными для современных потребностей конструкторов коммерческих самолетов.

Настоящее изобретение отличается в нескольких существенных ключевых аспектах от сплавов, поставляемых в настоящее время на коммерческой основе для применения в аэрокосмической промышленности. Основные легирующие элементы для нескольких используемых в настоящее время аэрокосмических сплавов 7XXX указаны Алюминиевой ассоциацией в следующем виде:

Следует отметить, что алюминиевые сплавы 7075, 7050, 7010 и 7040 поставляют в аэрокосмической промышленности как в виде профиля с большим поперечным сечением, так и в виде тонкого (до 2 дюймов (5,1 см) профиля; в то время как другие сплавы (7150 и 7055), в основном, поставляют в виде тонкого профиля. В отличие от этих коммерческих сплавов предпочтительный сплав, в соответствии с настоящим изобретением, содержит приблизительно от 6,9 до 8,5% мас. Zn, от 1,2 до 1,7% мас. Mg, от 1,3 до 2% мас. Cu, от 0,05 до 0,15% мас. Zr, причем остальное содержание, по существу, составляют алюминий, случайные элементы и примеси.

Настоящее изобретение решает вышеуказанные проблемы известного уровня техники с использованием нового алюминиевого сплава серии 7ХХХ, который в профиле с большим поперечным сечением проявляет существенно пониженную чувствительность к закаливанию, обеспечивая существенно более высокий уровень прочности и уровень сопротивления к развитию трещин, чем было возможно до настоящего времени. Сплав, в соответствии с настоящим изобретением, имеет относительно высокое содержание цинка (Zn) при более низком содержании меди (Cu) и магния (Mg) по сравнению с приведенными выше коммерческими сплавами 7ХХХ, применяемыми в аэрокосмической промышленности. Для целей настоящего изобретения комбинированное содержание Cu+Mg обычно составляет меньше чем приблизительно 3,5% и предпочтительно меньше чем приблизительно 3,3%. Когда вышеуказанные составы подвергают предпочтительной практике 3-этапного старения, которая более подробно описана ниже, получаемые в результате толстые формы кованого продукта (плиты, детали, получаемые способом экструзии или ковки) обладают более предпочтительным сочетанием рабочих характеристик, таких как прочность, стойкость к развитию трещин и усталостному разрушению, одновременно с исключительной стойкостью к растрескиванию в результате коррозии под нагрузкой (SCC), особенно в атмосферных условиях или в условиях испытаний в морской атмосфере.

Известны трехэтапные или трехстадийные примеры старения алюминиевых сплавов 7ХХХ известного уровня техники. Их примеры описаны в американских патентах № US 3856584, 4477292, 4832758, 4863528 и 5108520. Первая стадия/этап многих вышеуказанных способов известного уровня техники обычно выполняют при температуре около 250°F (121°C). Предпочтительный первый этап старения состава сплава, в соответствии с настоящим изобретением, проводят в диапазоне температур приблизительно 150-275°F (66-135°C), предпочтительно приблизительно 200-275°F (93-135°C) и более предпочтительно от приблизительно 225 или 230°F (107 или 110°C) до приблизительно 250 или 260°F (121 или 127°C). Эта первая стадия или этап может включать обработку при двух температурах, например при 225°F (107°C) в течение приблизительно 4 часов и 250°F (121°C) в течение приблизительно 6 часов, причем оба эти периода составляют только "первый этап", то есть этап, предшествующий второму (например, обработке при температуре приблизительно 300°F (149°C) этапу, описанному ниже). Наиболее предпочтительно первый этап старения, в соответствии с настоящим изобретением, выполняют при температуре приблизительно 250°F (121°C) в течение, по меньшей мере, приблизительно 2 часов, предпочтительно в течение приблизительно 6-12 и иногда до 18 часов или больше. Следует, однако, отметить, что меньшие периоды выдержки могут быть достаточными в зависимости от размера детали (то есть ее толщины) и сложности формы с учетом скорости повышения температуры при использовании данного оборудования (то есть с учетом относительно медленной скорости повышения температуры нагрева), при этом время на разогрев детали должно учитываться при расчете более короткого времени выдержки при температуре обработки для этих сплавов.

Предпочтительная обработка в ходе второго этапа в некоторых способах известного уровня техники, включающих практику 3-этапного искусственного старения, обычно проходит при температуре приблизительно 350 или 360°F (177 или 182°C) или выше, после чего следует третий этап старения, аналогичный первому этапу, выполняемый при температуре приблизительно 250°F (121°C). В отличие от этого, предпочтительный второй этап старения, в соответствии с настоящим изобретением, отличается тем, что обработку проводят при существенно более низких температурах, которые приблизительно на 40-50°F (4,4-10°C) ниже. Для предпочтительных вариантов выполнения такого 3-этапного способа старения сплава 7ХХХ описанный здесь второй из трех этапов или стадий должен происходить при температуре от приблизительно 290 или 300°F (149°C) до приблизительно 330 или 335°F (166 или 168°C). Более точно, такой второй этап или стадия старения должен выполняться при температуре от приблизительно 305 до 325°F (152-163°C), более предпочтительный диапазон температур второго этапа старения составляет приблизительно от 310 до 320 или 325°F (154-160, 163°C). Предпочтительное время выдержки для такой обработки второго этапа имеет обратную зависимость от используемой температуры (температур). Например, если требуется работать, по существу, при температуре 310°F (154°C) или очень близкой к этому значению, будет достаточно использовать общее время выдержки приблизительно 6-18 часов. Более предпочтительно, старение на втором этапе должно проходить в течение приблизительно от 8 или 10 до 15 часов в сумме при этой рабочей температуре. При температуре приблизительно 310°F (160°C) общее время обработки второго этапа должно быть в диапазоне приблизительно 6-10 часов, причем диапазон от 7 или 8 до 10 или 11 часов будет предпочтительным. Существует также предпочтительный аспект заданного свойства, который должен учитываться при выборе времени старения второго этапа и выборе температуры. В частности, следует отметить, что более короткое время обработки при заданной температуре позволяет получить относительно более высокие значения прочности, в то время как более длительное время выдержки позволяет обеспечить лучшие свойства стойкости к коррозии.

После предыдущего второго этапа старения следует третий этап старения, выполняемый при более низкой температуре. При использовании заготовок с большим поперечным сечением, предпочтительно, нельзя медленно переходить от второго этапа к выполнению такого третьего этапа без принятия чрезвычайных мер осторожности для обеспечения точного соответствия температуры второго этапа и общего времени выдержки для предотвращения избыточной обработки на более высоких температурах (на уровне температур, используемых на втором этапе). Между вторым и третьим этапами старения металлические продукты, в соответствии с настоящим изобретением, могут быть преднамеренно извлечены из нагревательной печи и подвергнуты быстрому охлаждению с использованием вентилятора или подобных устройств до температуры приблизительно 250°F (121°C) или ниже, иногда даже полностью до комнатной температуры. В любом случае, предпочтительные периоды выдержки времени/температуры на третьем этапе старения, в соответствии с настоящим изобретением, аналогичны значениям, описанным для первого этапа старения, приведенного выше, при температурах приблизительно от 150 до 275°F (135°C), предпочтительно приблизительно от 200 до 275°F (93-135°C) и более предпочтительно от приблизительно 225 или 230°F (107 или 110°C) до приблизительно 250 или 260°F (121 или 127°C). И хотя вышеуказанный способ улучшает конкретные свойства, в частности стойкость SCC для этого нового семейства сплавов 7ХХХ, следует понимать, что аналогичные комбинации улучшений свойств могут быть реализованы при использовании этого же способа 3-этапного старения для других сплавов серии 7ХХХ, включая, но не ограничиваясь, сплавы 7Х50 (например, сплавы алюминия 7050 или 7150), сплавы алюминия 7010 и 7040.

Для более новых и более крупных самолетов производители испытывают потребность в продуктах из алюминиевого сплава с профилем с большим поперечным сечением, с пределом текучести при сжатии, который приблизительно на 10-15% выше, чем обычно получается при использовании применяемых в настоящее время сплавов алюминия 7050, 7010 и/или 7040. В соответствии с этой потребностью сплав типа 7ХХХ, в соответствии с настоящим изобретением, удовлетворяет вышеуказанным требованиям по обеспечению значений предела текучести, одновременно обладая привлекательными свойствами сопротивления развитию трещин. Кроме того, этот сплав также проявляет исключительную стойкость к развитию трещин при коррозии под нагрузкой при условии старения с использованием предпочтительных трех этапов по способу искусственного старения, описанному в настоящей заявке. Образцы плиты толщиной шесть дюймов (15,2 см), изготовленные из этого сплава, прошли испытания в лабораторных масштабах на растрескивание в результате коррозии под нагрузкой (SCC) при чередующемся погружении (AI) в 3,5% раствор соли. В соответствии с этими испытаниями металлические образцы с большим поперечным сечением выдерживали без растрескивания в течение по меньшей мере 30 дней минимальную нагрузку 25 тысяч (фунт/дюйм2) (173 МПа), приложенную в направлении короткого поперечного сечения (или в направлении "ST") для удовлетворения условий отпуска Т76, в соответствии с требованиями одного из основных производителей реактивных самолетов. Такие образцы металла с большим поперечным сечением также должны удовлетворять другим требованиям этого производителя реактивных самолетов по обеспечению статических и динамических показателей.

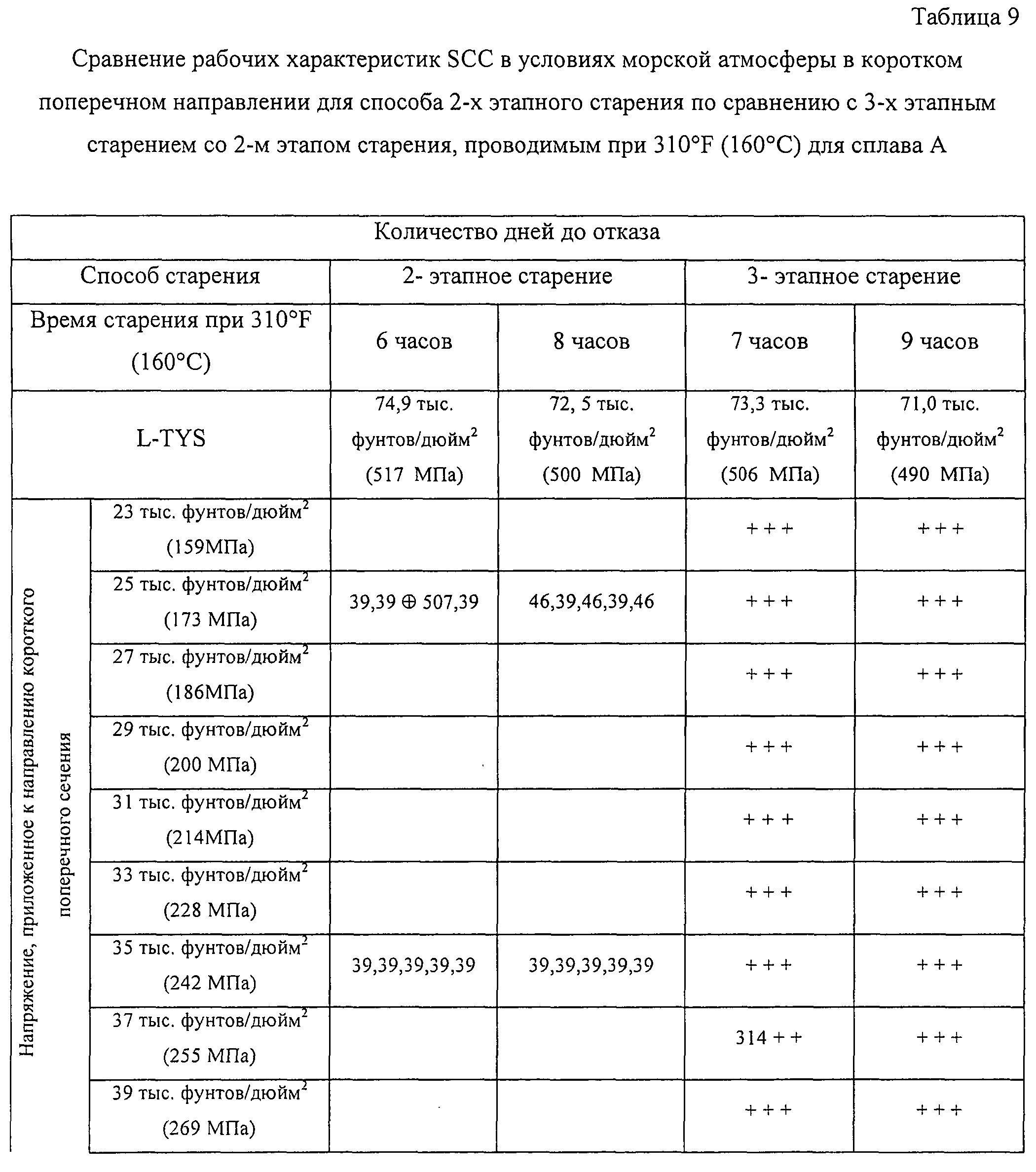

При выполнении исходной волны лабораторных испытаний с чередующимся погружением (AI) SCC при еще более высоких уровнях нагрузки 35-45 тысяч (фунт/дюйм2) (242-311 МПа) образцы сплавов с большим поперечным сечением, в соответствии с настоящим изобретением, прошедшие искусственное старение с использованием известного способа двухэтапного отпуска, проявили некоторые неожиданные отказы, связанные с коррозией, некоторые даже при уровне нагрузки 25 тысяч (фунт/дюйм2) (173 МПа) при первом воздействии испытательных условий SCC в морской атмосфере. Это оказалось неожиданным, поскольку ускоренные лабораторные испытания AI SCC обычно хорошо коррелируют с атмосферными испытаниями как в морской атмосфере, так и в промышленной среде. В ходе этих испытаний в промышленной среде образцы сплавов, в соответствии с настоящим изобретением, при старении в 3 этапа, как сказано в описании настоящего изобретения, не приводили к отказу после 11-месячной выдержки в условиях такой атмосферы, как под нагрузкой на уровне 25 (фунт/дюйм2) (173 МПа), так и на уровне 35 тысяч (фунт/дюйм2) (242 МПа). Даже при том, что показатели SCC в условиях различной атмосферы не были явно выражены в спецификациях производителя самолетов для самолетов следующего поколения, они, тем не менее, считаются важными для критических вариантов применения в аэрокосмической промышленности, таких как лонжероны и ребра отсеков крыла реактивного самолета. Таким образом, хотя продукты, обрабатываемые старением в два этапа, могут соответствовать предъявляемым им требованиям, при применении на практике настоящего изобретения предпочтительным является описанная обработка с искусственным старением в три этапа.

Известный способ "улучшения стойкости" SCC некоторых сплавов 7ХХХ до настоящего времени состоял в старении материала обычно за счет снижения его прочности. Такое снижение прочности является нежелательным для цельного лонжерона крыла, поскольку прошедшая механическую обработку деталь с большим поперечным сечением все же должна соответствовать чрезвычайно высоким стандартам предела текучести при сжатии. Таким образом, существует явная потребность в разработке способа искусственного старения, в результате которого не потребуется избыточно жертвовать свойствами прочности при одновременном улучшении стойкости к коррозии алюминиевых сплавов 7ХХХ. В частности, требуется разработать способ старения, который позволит повысить рабочие характеристики SCC в условиях морской атмосферы для этих сплавов до более высоких уровней без ухудшения прочности и/или других сочетаний свойств. Вышеописанный способ старения в три этапа, в соответствии с настоящим изобретением, удовлетворяет этому требованию.

Важный аспект настоящего изобретения основан на разработанном новом алюминиевом сплаве, который проявляет существенно сниженную чувствительность к закаливанию при профиле с большим поперечным сечением, то есть при толщине, превышающей приблизительно 2 дюйма (5,1 см), и более предпочтительно при толщине в диапазоне приблизительно от 4 до 8 дюймов (10,2-20,3 см) или больше. При широком диапазоне содержания состав этого сплава, по существу, включает: от приблизительно 6% Zn до приблизительно 9, 9,5 или 10% мас. Zn; от приблизительно 1,2 или 1,3% Mg до приблизительно 1,68, 1,7 или даже 1,9% мас. Mg; от приблизительно 1,2, 1,3 или 1,4% мас. Cu до приблизительно 1,9 или даже 2,2% мас. Cu, при % Mg ≤ (% Cu + 0,3 максимум); присутствует один или несколько элементов, выбранных из группы, состоящей из: до приблизительно 0,3 или 0,4% мас. Zr, до приблизительно 0,4% мас. Sc и до приблизительно 0,3% мас. Hf, остальное содержание, по существу, составляют алюминий и случайные элементы и примеси. За исключением случаев, когда будет указано обратное, таких, когда указано "присутствует", выражение "до" при ссылке на количество элемента означает, что этот элемент в составе является используемым в случае необходимости и включает нулевое количество этого конкретного элемента состава. Если только не будет указано обратное, все проценты в составе представляют весовые проценты (% мас.).

Используемый здесь термин "по существу, не содержит" означает, что в составе отсутствуют специальные добавки этого легирующего элемента, но из-за наличия примесей и/или из-за выщелачивания при контакте с производственным оборудованием ничтожное количество таких элементов, тем не менее, может попасть в конечный продукт сплава. Следует, однако, понимать, что объем настоящего изобретения не должен/не может изменяться при простом добавлении любого такого элемента или элементов в количествах, которые, в противном случае, могли бы повлиять на сочетание свойств, требуемых и достигаемых в настоящем изобретении.

Когда делается ссылка на любой численный диапазон значений, такие диапазоны следует понимать как включающие каждую цифру и/или дробное значение между указанным минимумом и максимумом диапазона. Например, диапазон приблизительно от 6 до 10% мас. цинка должен определенно включать все промежуточные значения, составляющие приблизительно 6,1, 6,2, 6,3 и 6,5%, продолжаясь, таким образом, и включая значения 9,5, 9,7 и 9,9% цинка. То же относится к каждому другому количественному свойству при описании способа тепловой обработки (то есть к температуре) и/или к диапазону содержания элементов, указанных в настоящем описании. Максимум или "макс." относится к общему значению вплоть до указанного значения для содержания элементов, к значению времени и/или к другим значениям свойств, например максимум 0,04% мас. Cr, и минимум ("мин.") относится ко всем значениям вышеуказанного минимального значения.

Термин "случайные элементы" может включать относительно небольшие количества Ti, В и других элементов. Например, титан с бором или с углеродом служит в качестве вспомогательного вещества при разливе сплава для контроля размера зерен. Сплав, описанный в настоящем изобретении, может содержать в качестве случайных элементов приблизительно до 0,06% мас. Ti или приблизительно от 0,01 до 0,06% мас. Ti и, в случае необходимости, до приблизительно 0,001 или 0,03% мас. Са, приблизительно 0,03% мас. Sr и/или приблизительно 0,002% мас. Be. Случайные элементы также могут присутствовать в значительных количествах и могут улучшать предпочтительные или другие характеристики самостоятельно без выхода за пределы объема настоящего изобретения, если только у сплавов сохраняются требуемые характеристики, указанные в настоящем описании, включая пониженную чувствительность к закаливанию и улучшенные сочетания свойств.

Этот сплав может дополнительно содержать в меньшем количестве другие элементы, которые являются менее предпочтительными. Хром, предпочтительно, не используют, то есть поддерживают на уровне или ниже приблизительно 0,1% мас. Cr. Тем не менее, бывает, что некоторое очень малое количество Cr может способствовать улучшению некоторых свойств в одном или нескольких конкретных вариантах применения сплава в соответствии с настоящим изобретением. В предпочтительных в настоящее время вариантах выполнения уровень Cr поддерживается ниже приблизительно 0,05% мас. Марганец также преднамеренно поддерживается на низком уровне, ниже приблизительно 0,2 или 0,3 общего содержания % мас. Содержание Mn предпочтительно не должно превышать приблизительно 0,05 или 0,1% мас. И в то же время может быть один или несколько конкретных вариантов состава сплава, в соответствии с настоящим изобретением, в которых преднамеренное добавление марганца может иметь положительный результат.

В составе сплава может использоваться незначительное количество кальция, прежде всего в качестве хорошего деоксидирующего элемента на этапах расплавленного металла. Добавки кальция в количестве приблизительно до 0,03% мас. или более предпочтительно приблизительно от 0,001 до 0,008% мас. (или 10-80 промилле) Ca также способствуют предотвращению непредсказуемого растрескивания при разливе в более крупные литейные формы сплава вышеуказанного состава. В случаях, когда растрескивание является менее критичным, например для круглых заготовок, кованых деталей и/или деталей, получаемых путем экструзии, Ca не требуется добавлять к сплаву или его можно добавлять в меньших количествах. Стронций (Sr) может использоваться как замена или в комбинации с вышеуказанными количествами Ca для тех же целей. Обычно добавки бериллия используют в качестве деоксидирующего элемента/средства устранения растрескивания отливки. Хотя по причинам охраны окружающей среды, здоровья и безопасности более предпочтительные варианты сплава, в соответствии с настоящим изобретением, по существу, не содержат бериллий.

Содержание железа и кремния должно поддерживаться на существенно низком уровне, например, не превышающем приблизительно 0,04 или 0,05% мас. Fe и приблизительно 0,02 или 0,03% мас. Si или меньше. В любом случае все же предусматриваются несколько более высокие уровни обеих примесей, приблизительно до 0,08% мас. Fe и приблизительно до 0,06% мас. Si, которые могут быть приемлемыми, хотя это и менее предпочтительно в соответствии с настоящим изобретением. Даже будучи менее приемлемыми, железо на уровне приблизительно 0,15% мас. и кремний на уровне до 0,12% мас. могут присутствовать в сплаве в соответствии с настоящим изобретением. Для вариантов выполнения настоящего изобретения при формовании плит приемлемыми являются даже более высокие уровни приблизительно - до 0,25% мас. Fe и приблизительно 0,25% мас. Si или меньше.

Как известно из опыта применения аэрокосмических сплавов серии 7ХХХ, железо может связываться с медью при отверждении. Следовательно, в ходе настоящего описания периодически будут делаться ссылки на "эффективное содержание Cu", то есть на количество меди, не связанной с присутствующим железом или, другими словами, количество Cu, в действительности доступное для твердого раствора и легирования. В некоторых случаях поэтому может быть более предпочтительным учитывать эффективное количество Cu и/или Mg, в соответствии с настоящим изобретением, чем, соответственно, регулировать (или повышать) диапазон действительного содержания Cu и/или Mg, измеряемый для расчета уровней содержания Fe и/или Si, присутствующих и, возможно, взаимодействующих с Cu, Mg или с обоими элементами. Например, увеличение предпочтительного приемлемого содержания Fe от приблизительно 0,04 или 0,05% мас. до приблизительно 0,1% мас. максимум может сделать предпочтительным повышение действительных, измеримых минимальных и максимальных значений Cu, указанных как приблизительно 0,13% мас. Марганец действует аналогично на медь в присутствии железа. Аналогично в отношении магния известно, что кремний связывается с магнием в ходе отверждения сплавов серии 7ХХХ. Следовательно, в данном описании может быть предпочтительным делать ссылку на количество присутствующего магния как "эффективное содержание Mg", под которым понимают количество Mg, не связанного с Si, и, таким образом, доступное для раствора при температуре или температурах, используемых для растворения сплавов 7ХХХ. Аналогично указанному выше действительному отрегулированному диапазону содержания меди повышение предпочтительного допустимого максимального содержания кремния от приблизительно 0,02 до приблизительно 0,08 или даже до 0,1 или 0,12% мас. Si может привести к возможности аналогичного регулирования приемлемого/измеримого количества (как максимального, так и минимального) магния, присутствующего в сплаве, в соответствии с настоящим изобретением, в направлении повышения, возможно, до уровня порядка приблизительно от 0,1 до 0,15% мас. Mg.

При узком диапазоне содержания состав в соответствии с настоящим изобретением может содержать от приблизительно 6,4 или 6,9 до 8,5 или 9% мас. Zn, приблизительно от 1,2 или 1,3 до 1,65 или 1,68% мас. Mg, приблизительно от 1,2 или 1,3 до 1,8 или 1,85% мас. Cu и приблизительно от 0,05 до 0,15% мас. Zr. В случае необходимости последний состав может содержать до 0,03, 0,04 или 0,06% мас. Ti, до приблизительно 0,4% мас. Sc и до приблизительно 0,008% мас. Са.

При еще более узком определении предпочтительные в настоящее время диапазоны составов, в соответствии с настоящим изобретением, содержат приблизительно от 6,9 или 7 до приблизительно 8,5% мас. Zn, приблизительно от 1,3 или 1,4 до приблизительно 1,6 или 1,7% мас. Mg, приблизительно от 1,4 до приблизительно 1,9% мас. Cu и приблизительно от 0,08 до 0,15 или 0,16% мас. Zr. % Mg не превышает (% Cu+0,3), предпочтительно не превышает (% Cu+0,2) или, еще лучше, (% Cu+0,1). Для приведенных выше предпочтительных вариантов выполнения содержание железа и кремния поддерживают на относительно низком уровне, на уровне или ниже приблизительно 0,04 или 0,05% мас. для каждого из элементов. Предпочтительный состав содержит: приблизительно 7-8% мас. Zn, приблизительно от 1,3 до 1,68% мас. Mg и приблизительно от 1,4 до 1,8% мас. Cu, еще более предпочтительно содержание магния равно содержанию меди или, еще лучше, % мас. Mg < % мас. Cu. Также предпочтительно, чтобы диапазоны содержания магния и меди, в соответствии с настоящим изобретением, при комбинировании не превышали приблизительно 3,5% мас. в сумме, когда, в наиболее предпочтительном варианте, % мас. Mg+% мас. Cu приблизительно составляет 3,3.

Сплавы, в соответствии с настоящим изобретением, могут быть приготовлены с использованием более или менее обычных способов, включая плавление и бесслитковое литье (DC) в разливочную форму. Также могут использоваться обычные добавки, измельчающие зерно, такие как содержащие титан и бор или титан и углерод, как хорошо известно в данной области техники. После обычного удаления поверхностного слоя со слитка (если необходимо) и гомогенизации такие слитки проходят дальнейшую обработку, например горячую прокатку в виде плиты, или экструзию, или ковку с получением сечения специальной формы. Обычно толщина поперечного сечения составляет порядка 2 дюймов (5,1 см) или больше и, более типично, порядка 4, 6, 8 или до 12 дюймов (10,2, 15,2 20,3, 30,5 см) или больше. В случае плиты толщиной приблизительно 4-8 дюймов (10,2-20,3 см) вышеуказанную плиту подвергают тепловой обработке в растворе (SHT) и отпускают, затем снимают механическое напряжение с использованием, например, вытягивания и/или сжатия приблизительно на 8%, например, приблизительно на 1-3%. Затем придают требуемую конструкционную форму с помощью механической обработки плиты из этих секций, прошедших тепловую обработку, чаще всего после искусственного старения, для формирования деталей требуемой формы, например, цельного лонжерона крыла. Аналогично после операций SHT, отпуска, часто снятия механического напряжения и искусственного старения следует изготовление секций с большим поперечным сечением способом экструзии и/или обработки ковкой. Хорошее сочетание свойств требуется для всех значений толщины, но, в особенности, полезно при таких размерах профиля, когда обычно при увеличении толщины также повышается чувствительность продукта к закаливанию. Следовательно, сплав, в соответствии с настоящим изобретением, в особенности пригоден для изготовления продуктов с профилем с большим поперечным сечением, составляющим, например, от 2-3 дюймов (5,1-7,6 см) по толщине и до 12 дюймов (30,5 см) или больше.

Краткое описание чертежей

На фиг.1 показан вид в поперечном сечении обычной конструкции секции крыла самолета, включающей передний и задний лонжероны, построенные с использованием обычной составной конструкции из трех деталей.

На фиг.2 показан график, представляющий две расчетные кривые охлаждения, предназначенные для аппроксимации скорости охлаждения в плоскости, проходящей по середине профиля, для плит толщиной 6-8 дюймов (15,2-20,3 см), изготовленных в заводских условиях при закаливании разбрызгиванием, на которые наложены две экспериментальные кривые охлаждения, имитирующие скорость охлаждения плит толщиной 6 дюймов и 8 дюймов (15,2 и 20,3 см).

На фиг.3 показан график, представляющий значение предела текучести при растяжении в продольном направлении TYS (L) в зависимости от стойкости к продольному растрескиванию Kq (L-T) взаимоотношения для выбранных сплавов, в соответствии с настоящим изобретением, и других сплавов, включая сплавы типа 7150 и 7055, которые используются для сравнения или в качестве "контрольных значений", все данные были получены на основе имитации скорости закаливания в плоскости середины профиля (или "Т/2") плиты толщиной 6 дюймов (15,2 см), детали, полученной экструзией, или поковки.

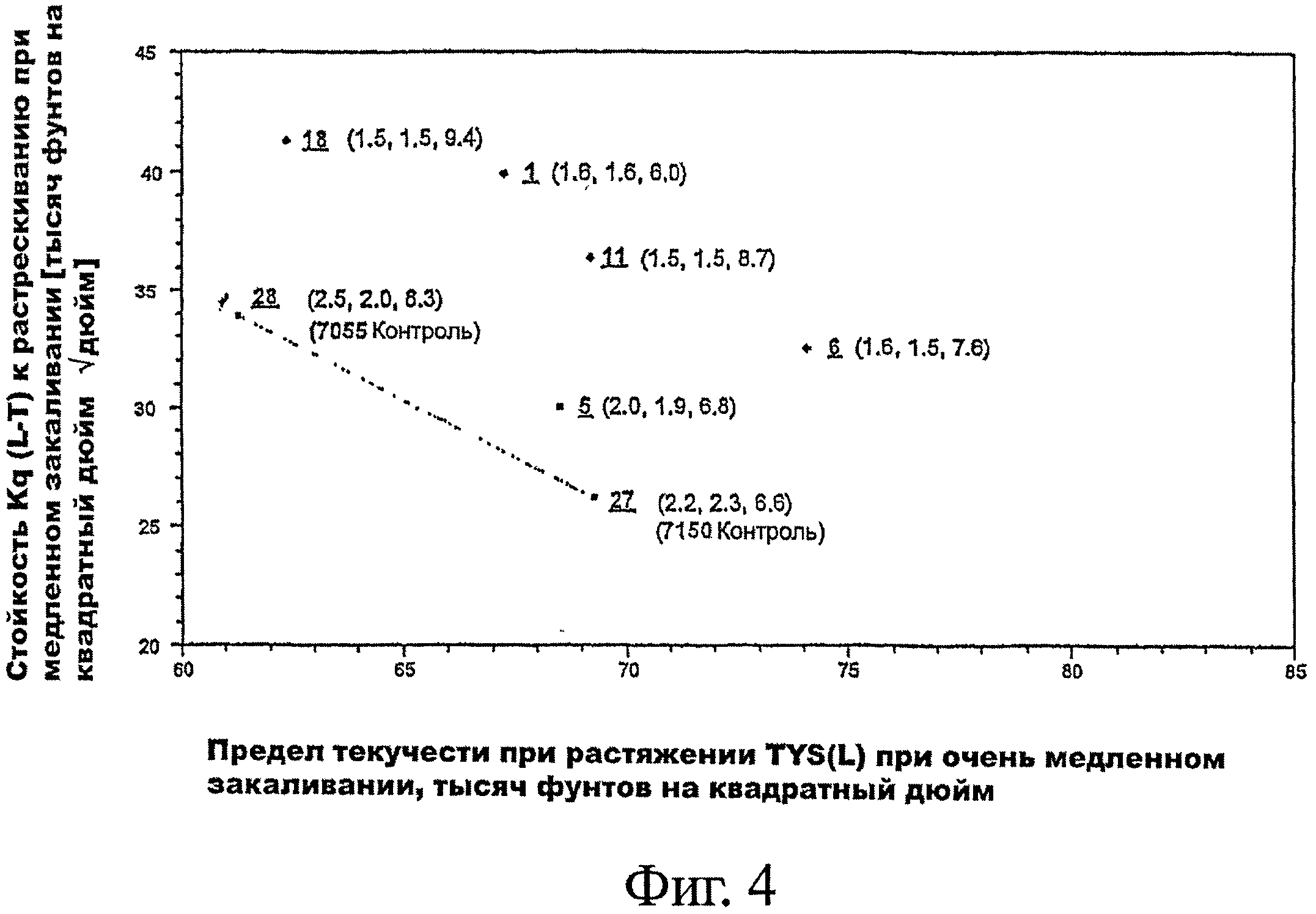

На фиг.4 показан график, аналогичный фиг.3, представляющий значение предела текучести при растяжении в продольном направлении TYS (L) в зависимости от стойкости к растрескиванию Kq (L-T) для выбранных сплавов, в соответствии с настоящим изобретением, и других сплавов, включая контрольные значения для сплавов 7150 и 7055, все данные были получены на основе имитации скорости закаливания в плоскости середины профиля для плиты толщиной 8 дюймов (20,3 см), детали, полученной экструзией, или поковки.

На фиг.5 показан график, изображающий влияние содержания цинка на чувствительность к закаливанию, которое представлено стрелками, указывающими направление изменения значений предела текучести при растяжении TYS при имитации закаливания плиты толщиной 6 дюймов (15,2 см).

На фиг.6 показан график, изображающий влияние содержания цинка на чувствительность к закаливанию, которое представлено стрелками, указывающими направление изменения значений предела текучести при растяжении TYS при имитации закаливания плиты толщиной 8 дюймов (20,3 см).

На фиг.7 показан график, изображающий диаграмму взаимозависимости значений предела текучести при растяжении TYS (L) и стойкости к растрескиванию при плоской деформации Klc (L-T) в плоскости четверти (Т/4) профиля для плиты полномасштабного производства толщиной 6 дюймов (15,2 см) с применением сплава, в соответствии с настоящим изобретением, на котором вычерчена линия (М-М) текущего экстраполированного минимального значения для сравнения со значениями, приведенными в литературе для сплавов алюминия 7050 и 7040.

На фиг.8 показан график, изображающий влияние толщины сечения на значения предела текучести при растяжении TYS, в виде коэффициента свойства чувствительности к закаливанию для исследования свойств сплавов полномасштабного производства, сформованных путем штампования поковки, в соответствии с настоящим изобретением, по сравнению с алюминиевым сплавом 7050.

На фиг.9 показан график, на котором представлено сравнение продольных значений предела текучести при растяжении TYS (в тысячах фунтов на квадратный дюйм) в зависимости от удельной электропроводности ЕС (в % от значений IACS (Международный стандарт отожженной меди) для образцов плиты толщиной 6 дюймов (15,2 см) из сплава, в соответствии с настоящим изобретением, после старения с использованием известного 2-этапного способа по сравнению с предпочтительным способом 3-этапного старения, который описан ниже. На этом чертеже наиболее примечательно неожиданное и существенное повышение прочности, наблюдаемое на том же уровне ЕС, или существенное повышение уровня ЕС, наблюдаемое при том же значении прочности, для образцов, прошедших 3-этапное старение, по сравнению с образцами, прошедшими 2-этапное старение. В каждом случае первый этап старения проводился при температуре 225°F (107°C), 250°F (121°C) или на обеих температурах, после чего следовал второй этап старения при температуре приблизительно 310°F (154°C).

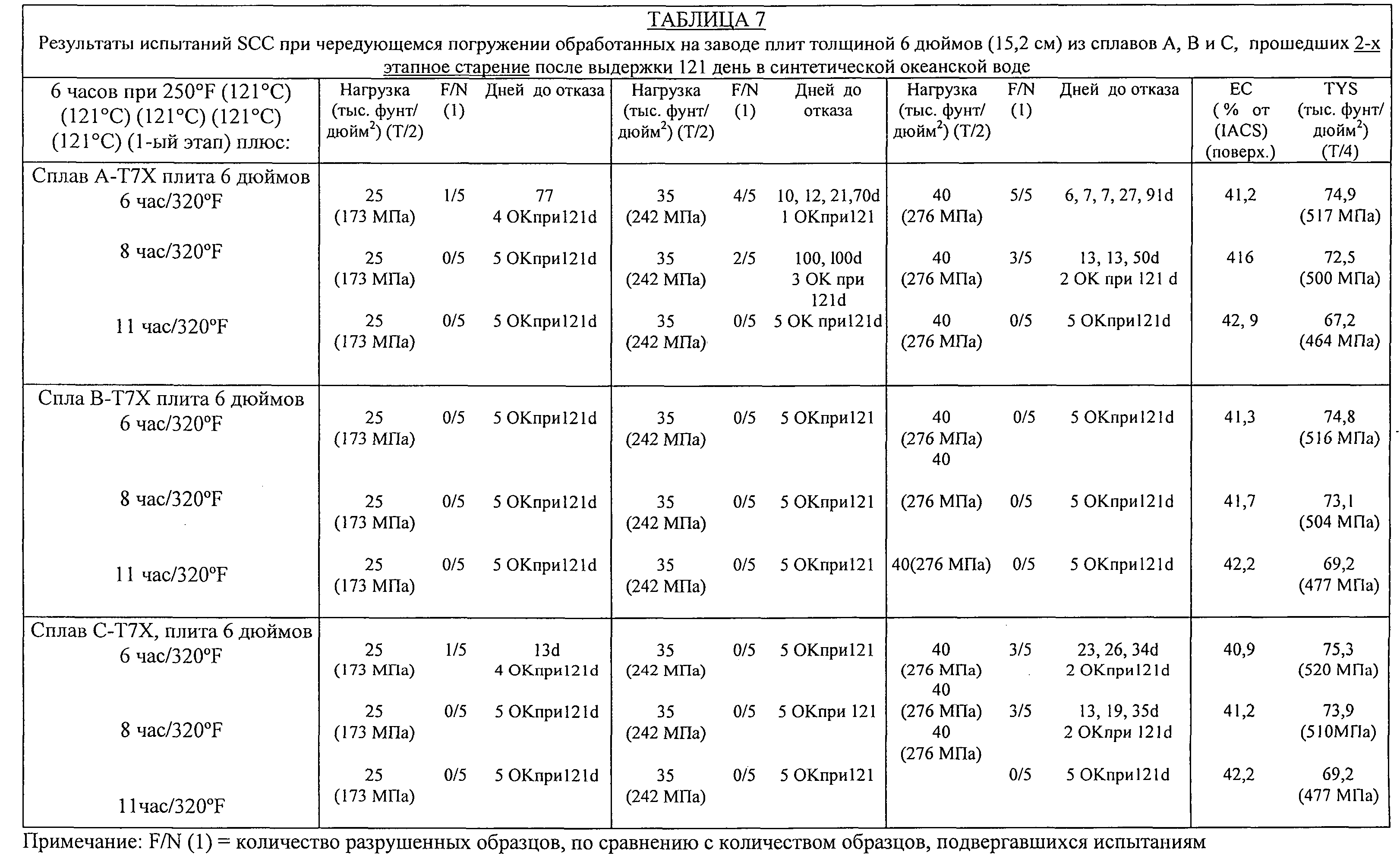

На фиг.10 показан график, представляющий характеристики коррозии под нагрузкой SCC в условиях морской атмосферы сплавов, прошедших 2-этапное старение по сравнению с 3-этапным старением для одного предпочтительного состава сплава при различных уровнях нагрузок в коротком поперечном направлении (ST), и который является визуальным представлением данных, собранных в таблице 9, приведенной ниже.

На фиг.11 показан график, представляющий характеристики коррозии под нагрузкой SCC в условиях морской атмосферы сплавов, прошедших 2-этапное старение, по сравнению с 3-этапным старением для одного предпочтительного состава сплава при различных уровнях нагрузок в коротком поперечном направлении (ST), который является визуальным представлением данных, собранных в таблице 10, приведенной ниже.

На фиг.12 представлен график значений наработки до усталостного разрушения с отверстиями в направлении ориентации L-T для образцов плиты с различными размерами, в соответствии с настоящим изобретением, по которым были вычерчены полоса 95% доверительного интервала для значений S/N (пунктирные линии) и текущие экстраполированные характеристики предпочтительного минимума (сплошная линия А-А) и проведено их сравнение со значениями, указанными одним из производителей реактивных самолетов, для продуктов в форме плиты из сплавов 7040/7050-Т7451 и 7010/7050-Т7451, хотя и в другом направлении ориентации (T-L).

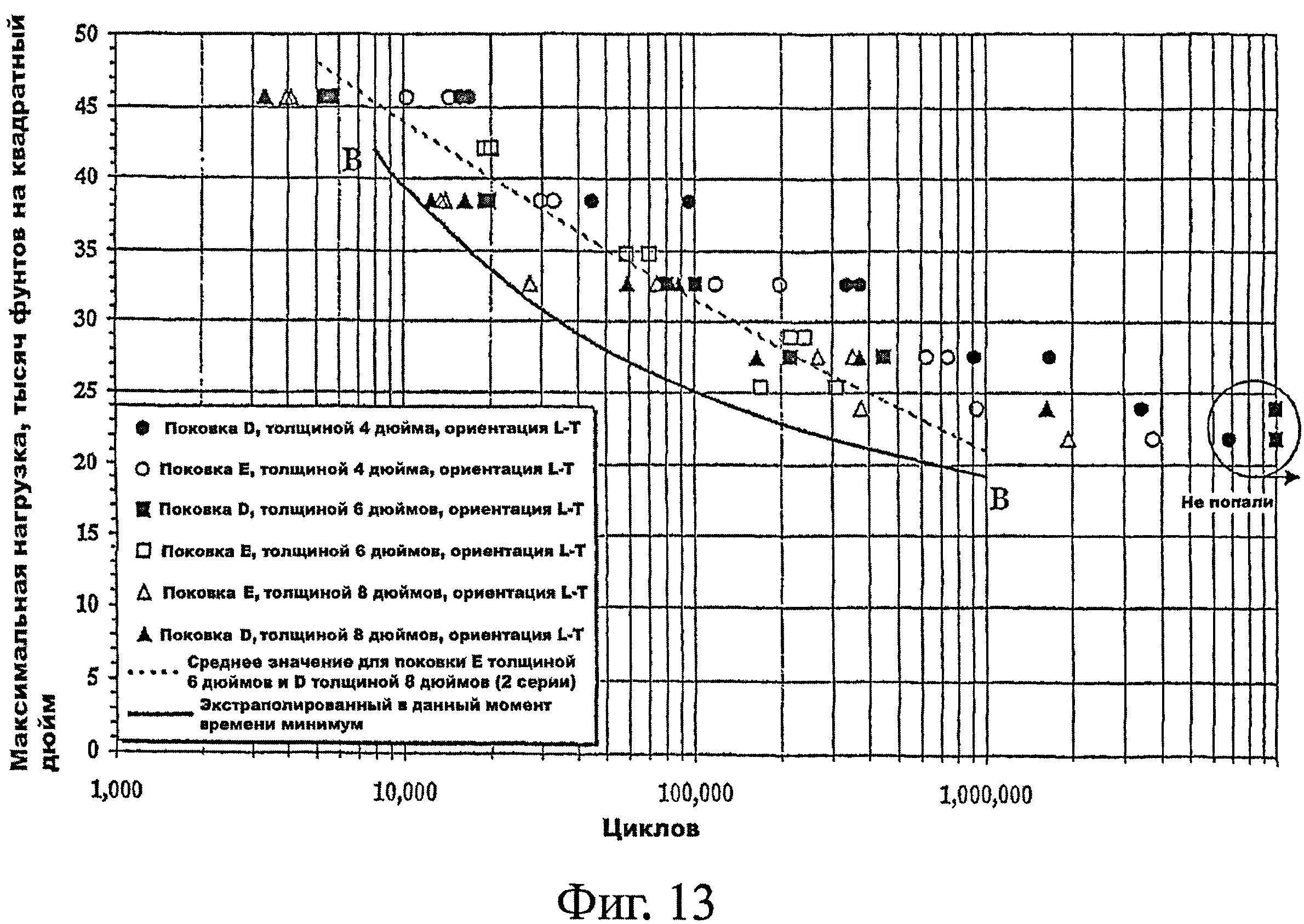

На фиг.13 показан график значений наработки до усталостного разрушения с отверстиями в направлении ориентации L-T для поковок различного размера, в соответствии с настоящим изобретением, по которым были вычерчены линия среднего значения (пунктирная) и текущие экстраполированные характеристики предпочтительного минимума (сплошная линия В-В).

На фиг.14 показан график, изображающий кривые скорости роста усталостного растрескивания (FCG) в направлениях L-T и T-L для плит и поковок различного размера, в соответствии с настоящим изобретением, по которым была вычерчена кривая текущих экстраполированных характеристик предпочтительного максимума FCG (сплошная линия С-С), и было проведено ее сравнение с кривыми FCG, представленными на фиг.12, указанными одним из производителей реактивных самолетов для того же диапазона размеров коммерчески доступной плиты из сплавов 7040/7050-Т7451, в тех же направлениях ориентации (L-T и T-L).

Подробное описание изобретения

Представляют интерес следующие механические свойства плиты с большим поперечным сечением, полученной путем экструзии или поковки, для конструкционных элементов самолета, а также в случаях использования в качестве конструкционных элементов в других отраслях промышленности, кроме самолетостроения, которые включают прочность как при сжатии - для обшивки верхней стороны крыла, так и при натяжении - для обшивки нижней стороны крыла. Также важными параметрами являются: стойкость к развитию трещин как при плоской деформации, так и при плоском напряженном состоянии и характеристики сопротивления коррозии, такие как стойкость к отслоению и стойкость к развитию трещин при коррозии под нагрузкой, а также усталостные параметры, представляющие значения наработки до усталостного разрушения гладкого материала и материала с открытым отверстием (S/N), а также стойкость к росту усталостного растрескивания (FCG).

Как описано выше, цельные лонжероны крыла, ребра, стенки и панели обшивки крыла с цельными стрингерами могут быть изготовлены путем механической обработки из плит с большим поперечным сечением или других продуктов экструдированных или кованых форм, которые подвергались тепловой обработке в твердом растворе, закалке, снятию механических напряжений (в случае необходимости) и искусственному старению. При этом не всегда является возможным проводить тепловую обработку в твердом растворе и быструю закалку самих законченных конструкционных элементов, поскольку быстрое охлаждение при закалке может создавать остаточное напряжение и приводить к искажениям размеров и формы. Остаточные напряжения, вызываемые закалкой, также могут приводить к растрескиванию из-за коррозии под нагрузкой. Аналогично искажения размеров из-за быстрой закалки могут приводить к необходимости повторной обработки для выпрямления деталей, искажения формы которых затрудняют стандартную сборку. С использованием настоящего изобретения могут быть изготовлены другие варианты деталей/продуктов для аэрокосмической промышленности, включая, но не ограничиваясь: крупные рамы и шпангоуты фюзеляжа для коммерческих реактивных самолетов, обработанные давлением плиты для верхней и нижней обшивки меньших самолетов, предназначенных для полетов на местных линиях, балки посадочного шасси или пола различных реактивных самолетов, даже шпангоуты, элементы фюзеляжа и элементы обшивки крыла самолетов-истребителей. Кроме того, сплав, в соответствии с настоящим изобретением, может быть сформован в виде различных небольших кованых деталей и других обработанных давлением конструкционных элементов самолета, которые в настоящее время изготавливают из сплава алюминия 7050 или 7010.

Хотя лучшие механические свойства проще обеспечиваются при тонких поперечных сечениях (поскольку более быстрое охлаждение таких деталей предотвращает нежелательную выкристаллизацию легирующих элементов), быстрая закалка может приводить к излишним искажениям формы. В пределах практической целесообразности такие детали могут подвергаться механическому выравниванию и/или уплощению, при этом используют способы снятия остаточного напряжения, после чего указанные детали подвергают искусственному старению.

Как указано выше, при тепловой обработке в твердом растворе и закаливании деталей с толстым профилем сечения очень важным показателем является чувствительность алюминиевого сплава к закалке. После тепловой обработки в твердом растворе предпочтительно обеспечить быстрое охлаждение материала для сохранения различных легирующих элементов в твердом растворе, не позволяя им выкристаллизовываться из раствора в виде крупных форм, которые образуются при медленном охлаждении. При появлении таких крупных форм образуются крупные кристаллы, что приводит к ухудшению механических свойств. В продуктах с большим поперечным сечением, превышающим 2 дюйма (5,1 см) по толщине в точке наибольшего сечения, и, более конкретно, в продуктах толщиной 4-8 дюймов (10,2-20,3 см) или больше, среда закаливания, воздействующая на внешнюю поверхность такой заготовки (плиты, поковки или детали, полученной путем экструзии), не может эффективно отводить тепло из внутренних областей, включая центральные области (или области плоскости середины профиля (Т/2) или области плоскости четверти профиля (Т/4) такого материала). Это происходит из-за физического расстояния до поверхности и из-за того, что тепло выделяется через металл, с учетом проводимости тепла, величина которой зависит от расстояния. При малом поперечном сечении продукта скорость закаливания в плоскости середины профиля, естественно, будет более высокой, чем скорость закаливания продукта с более толстым поперечным сечением. Следовательно, общая величина чувствительности сплава к закаливанию часто является не настолько важной при малой толщине профиля, как в деталях с более толстым профилем, по меньшей мере, с точки зрения обеспечения прочности и стойкости.

Настоящее изобретение, прежде всего, направлено на повышение свойств прочности-стойкости алюминиевого сплава серии 7ХХХ с толстым профилем, то есть превышающим по толщине приблизительно 1,5 дюйма (3,8 см). Низкая чувствительность к закаливанию сплава, в соответствии с настоящим изобретением, имеет чрезвычайное значение. Для профилей с большим поперечным сечением, чем ниже чувствительность к закаливанию, тем легче при обеспечении свойств материала поддерживать легирующие элементы в твердом растворе (предотвращая, таким образом, формирование играющего отрицательную роль крупнозернистого и другого выделения, образующегося при медленном охлаждении от уровня температур SHT), в частности, в более медленно охлаждающихся областях плоскостей середины и четверти профиля указанной толстой заготовки. В настоящем изобретении достигается требуемая цель снижения чувствительности к закаливанию благодаря использованию тщательно контролируемого состава сплава, что позволяет осуществлять закаливание более толстых профилей, обеспечивая исключительное сочетание прочности-стойкости и свойств стойкости к коррозии.

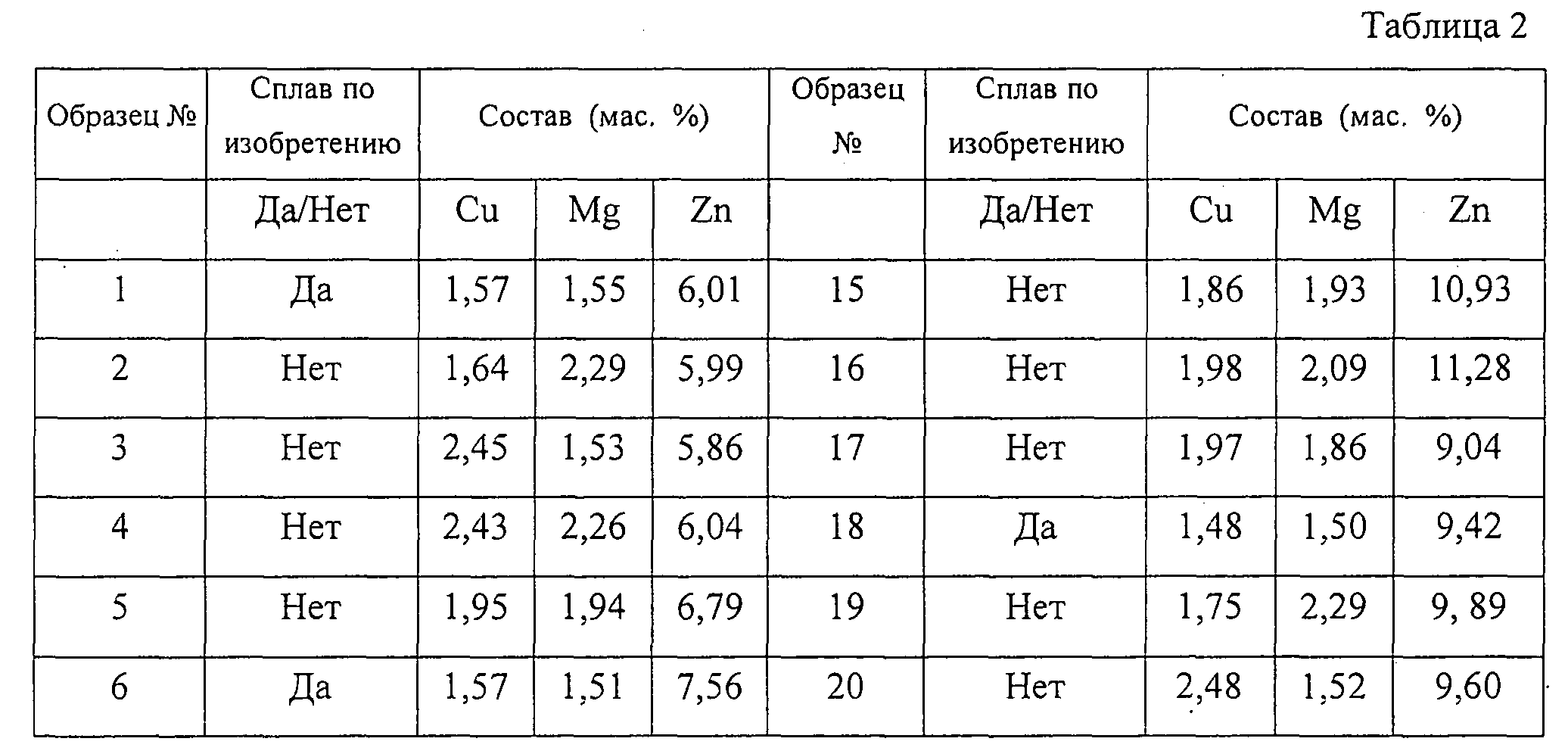

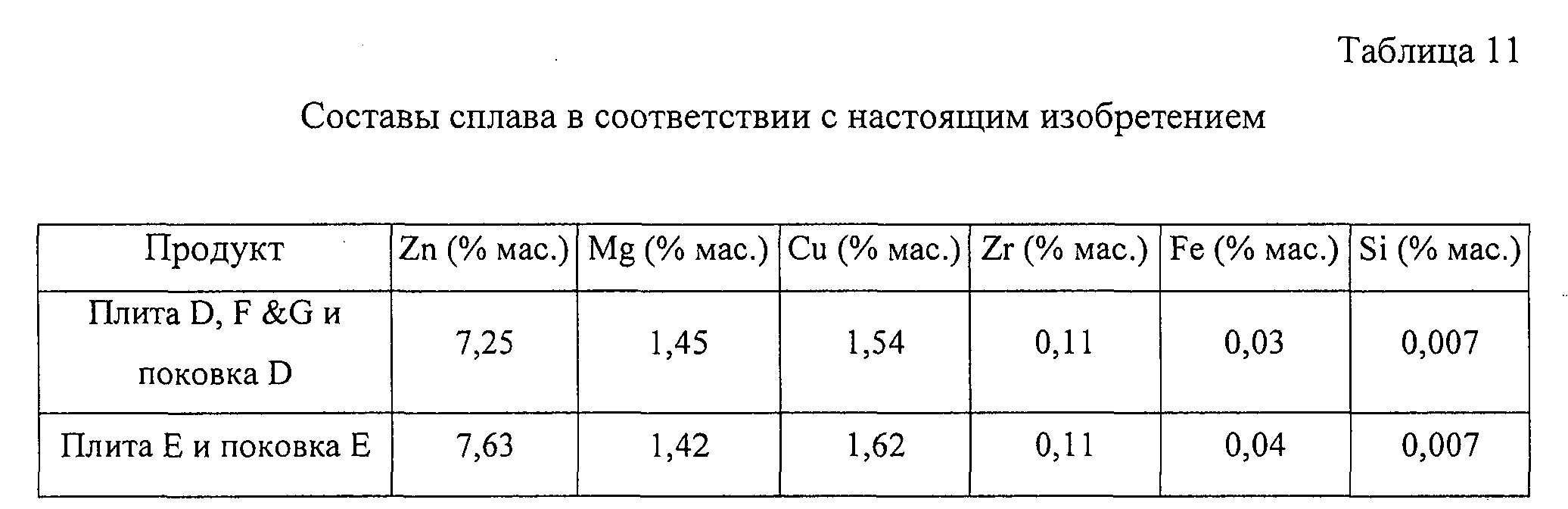

Для иллюстрации настоящего изобретения были сформованы двадцать восемь чушек диаметром 11 дюймов (27,9 см), полученных способом бесслиткового литья (DC), которые были гомогенизированы и обработаны экструдированием с получением прямоугольных брусков размером 1,25×4 дюйма (3,2-10,2 см). Перед закаливанием все эти бруски прошли тепловую обработку в твердом растворе с разной скоростью для имитации условий охлаждения тонких секций, а также для создания условий, приблизительно соответствующих сечению заготовок толщиной 6 и 8 дюймов (15,2-20,3 см). Эти прямоугольные испытательные бруски затем подвергали холодному вытягиванию приблизительно на 1,5% для снятия остаточного напряжения. Составы сплавов, подвергавшихся исследованиям, в которых содержание цинка выбирали в диапазоне от приблизительно 6,0% мас. до уровня, несколько превышавшего 11,0% мас., показаны в таблице 2, приведенной ниже. Для этих же испытательных образцов содержание меди и магния изменялось в каждом образце в пределах приблизительно от 1,5 до 2,3% мас.

Для всех других сплавов, кроме контрольных, заданные значения: Si=0,03, Fe=0,05, Zr=0,12, Ti=0,025.

Для контрольного сплава 7150 (образец №27) заданные значения: Si=0,05, Fe=0,10, Zr=0,12, Ti=0,025.

Для контрольного сплава 7055 (образец №28) заданные значения: Si=0,07, Fe=0,11, Zr=0,12, Ti=0,025.

Были исследованы различные подходы при закаливании для получения в плоскости середины профиля экструдированного бруска толщиной 1,25 дюйма (3,2 см) скорости охлаждения, имитирующей скорость в плоскости середины профиля плиты толщиной 6 дюймов (15,2 см), закаливаемой разбрызгиванием воды при температуре 75°F (24°C), что имеет место в случае полномасштабного производства. Второй набор данных включал имитацию при идентичных обстоятельствах скорости охлаждения бруска, соответствующей плите толщиной 8 дюймов (20,3 см).

Вышеуказанная имитация закаливания включала модификацию характеристик передачи тепла среды закаливания, а также поверхности детали путем погружения закаливаемых, полученных способом экструзии, брусков при одновременном использовании трех известных способов закаливания: (i) закаливание при определенной температуре теплой воды, (ii) насыщение воды углекислым газом CO2 и (iii) химическая обработка брусков для придания яркой травленной поверхности для снижения поверхностной передачи тепла.

Для имитации условия охлаждения плиты толщиной 6 дюймов (15,2 см) выполняли следующие процедуры: температуру воды при закаливании погружением поддерживали на уровне приблизительно 180°F (82°C), и степень растворенного в воде CO2 поддерживали на уровне приблизительно 0,20 LAN (мера концентрации растворенного СО2, LAN - стандартный объем СО2/объем воды). Также поверхность образца была химически обработана для получения стандартной яркой травленной поверхности.

Для имитации охлаждения плиты толщиной 8 дюймов (20,3 см) температуру воды подняли до уровня приблизительно 190°F (88°C) при соответствующем уровне растворенного CO2, который изменяли от 0,17 до 0,20 LAN. Как и для образцов толщиной 6 дюймов (15,2 см), приведенных выше, более толстая плита была химически обработана для получения стандартной яркой травленной поверхности.

Скорость охлаждения измеряли с помощью термопар, установленных в плоскости середины профиля каждого образца бруска. Для обеспечения возможности сравнения были составлены две расчетные кривые охлаждения, аппроксимирующие скорости охлаждения в плоскости середины профиля при закаливании разбрызгиванием изготовленных на заводе плит толщиной 6 и 8 дюймов (15,2-20,3 см), которые показаны на приложенной фиг.2. На чертеже показаны наложенные на них две группы графиков: нижняя группа (в шкале температуры) представляет кривые имитированной скорости охлаждения в плоскости середины профиля плиты толщиной 6 дюймов (15,2 см) и верхняя - имитацию в плоскости середины профиля для плиты толщиной 8 дюймов (15,2-20,3 см). Эти имитированные скорости охлаждения были очень близки к показателям для плит заводского производства в важном диапазоне температур выше приблизительно 500°F, хотя имитированные кривые охлаждения для экспериментальных материалов отличались от показателей плиты заводского изготовления при температуре ниже 500°F (260°С), что не считалось критическим.

После тепловой обработки в твердом растворе и закаливания изучали поведение искусственного старения с использованием различных периодов времени старения для получения приемлемого значения удельной электропроводности ("ЕС") и значения стойкости к коррозии отслоения ("ЕХСО"). Первый способ двухэтапного старения для сплава, в соответствии с настоящим изобретением, состоял из: медленного нагрева (в течение приблизительно 5-6 часов) до температуры приблизительно 250°F (121°C), периода выдержки в течение 4-6 часов при температуре приблизительно 250°F (121°C), после чего следовал второй этап старения при температуре приблизительно 310°F (160°C) с переменным периодом времени в диапазоне приблизительно от 4 до 36 часов.

Затем собирали данные испытаний стойкости к растрескиванию плоской деформации при растяжении и при давлении сжатия на образцах, обработанных с различным минимальным значением времени старения, требуемым для получения визуальных оценок ЕХСО на уровне ЕВ или лучше (ЕА или только питтинг) для приемлемого уровня характеристик стойкости к коррозии отслоения и минимального значения удельной электропроводности ЕС, превышающего приблизительно 36% IACS (Международный стандарт отожженной меди); последнее значение использовалось для указания степени необходимого перестаривания и обеспечения указания определенного улучшения характеристик стойкости к коррозии, как известно в данной области техники. Все испытания на растяжение выполнялись в соответствии со спецификацией Е8 ASTM, и все испытания на стойкость к развитию трещин в условиях плоскостной нагрузки - в соответствии со спецификацией Е399 ASTM, причем указанные спецификации являются хорошо известными в данной области техники.

На фиг.3 показаны в виде графика результаты показателей прочности-стойкости для образцов сплава по таблице 2, которые медленно закаливали от температур SHT для имитации закаливания продукта толщиной 6 дюймов (15,2 см). Одно семейство составов заметно отличалось от остальных, представленных на графике, а именно образцы с номерами 1, 6, 11 и 18 (в верхней части фигуры 3). Все образцы с этими номерами проявили очень высокую стойкость к развитию трещин совместно с высокими свойствами прочности. Неожиданно все составы этих образцов сплава имели низкий уровень меди и низкий уровень магния на нижнем пределе составов в соответствии с нашим выбором, а именно на уровне приблизительно 1,5% мас. Mg, при с 1,5% мас. Cu, в то время как уровни цинка в связи с этим изменялись от приблизительно 6,0 до 9,5% мас. Конкретные измеренные значения уровня цинка для этих улучшенных сплавов составили: 6% мас. Zn для образца №1, 7,6% мас. Zn для образца №6, 8,7% мас. Zn для образца №11 и 9,4% мас. Zn для образца №18.

Существенное улучшение прочности и стойкости также можно было видеть, когда вышеуказанные характеристики сплава сравнивали с двумя контрольными образцами из сплава алюминия 7150 (образец №27, приведенный выше) и сплава алюминия 7055 (образец №28); оба образца были обработаны идентично (включая отпуск). На фиг.3 пунктирной линией соединены точки данных для последних двух контрольных сплавов для представления их "тенденции изменения свойства прочности-стойкости", где можно видеть, что более высокая прочность сопровождается пониженными характеристиками стойкости. Следует отметить, что линия, представленная на фиг.3 для контрольных сплавов 7150 и 7055, проходит значительно ниже точек данных для сплава, в соответствии с настоящим изобретением, для образцов №1, 6, 11 и 18, описанных выше.

Графики, также показанные на фиг.3, представляют собой результаты сплавов, содержащих приблизительно 1,9% мас. Mg и 2,0% мас. Cu при различных уровнях цинка: 6,8% мас. (для образца №5), 8,2% мас. (для образца №10), 9,0% мас. (для образца №17) и 10,2% мас. (для образца №26). Такие результаты еще раз графически иллюстрируют снижение стойкости, наблюдавшееся для этих сплавов по сравнению со сплавами, содержащими 1,5% мас. Mg и 1,5% мас. Cu, при соответствующих уровнях общего содержания цинка. И, хотя при толстом профиле свойства прочности-стойкости для продуктов из сплавов с более высоким содержанием магния и меди были аналогичны или незначительно выше, чем свойства для контрольных сплавов 7150 и 7055 (пунктирная линия тенденции), такие результаты ясно демонстрируют существенное снижение свойств как прочности, так и стойкости, которое происходит при умеренном повышении содержания меди и магния: (1) выше уровней меди и магния сплавов в соответствии с настоящим изобретением и (2) приближение уровней Cu/Mg к составам многих коммерчески доступных в настоящее время сплавов.

Аналогичный набор результатов графически представлен на прилагаемой фиг.4 для еще более медленных условий закаливания, чем представлены и описаны со ссылкой на описанную выше фигуру 3. На фиг.4 условия приблизительно соответствовали условиям плиты толщиной 8 дюймов (20,3 см) для условий охлаждения в плоскости середины профиля. Для данных, представленных на фиг.4, можно сделать аналогичные выводы, что и для фигуры 3, для более медленной имитации закаливания, проведенной для представления более толстого продукта в виде плиты.

Таким образом, в отличие от описания известного уровня техники были получены лучшие свойства прочности-стойкости для некоторых наименьших уровней содержания меди и магния, которые, таким образом, значительно отличались от коммерчески доступных в настоящее время сплавов, используемых в аэрокосмической промышленности. Кроме того, уровни цинка, при которых эти свойства были наиболее оптимизированы, соответствуют намного более высоким уровням, чем описаны для продуктов в форме плиты из алюминиевых сплавов 7050, 7010 или 7040.

Следует полагать, что в значительной степени улучшение свойств прочности и стойкости, наблюдавшихся для продуктов с толстым сечением из сплава, в соответствии с настоящим изобретением, произошло благодаря специфической комбинации ингредиентов сплава. Например, представленные на фиг.5 значения предела текучести при растяжении TYS постепенно повышаются при увеличении содержания цинка от образца №1 до образца №6 и образца №11 и превышают свойства контрольных образцов известного уровня техники. Таким образом, в отличие от описания известного уровня техники более высокие значения растворенного цинка необязательно повышают чувствительность к закаливанию, если сплав был соответствующим образом сформирован, в соответствии с представленным здесь описанием. В отличие от этого более высокие значения цинка, в соответствии с настоящим изобретением, в действительности доказали свое преимущество в условиях медленного закаливания заготовок с толстым сечением. Однако при дальнейшем повышении уровня цинка - до 9,4% мас. - прочность может падать. В соответствии с этим предел текучести при растяжении TYS образца №18 (содержащего 9,42% мас. Zn) падает ниже, чем в других случаях для сплавов, в соответствии с настоящим изобретением, с более низким содержанием цинка, как показано на фиг.5.

На прилагаемой фиг.6, кроме того, представлены условия медленного закаливания для имитированной толщины 8 дюймов (20,3 см). Из этих данных можно видеть, что чувствительность к закаливанию может повышаться даже при уровнях 8,7% мас. Zn, как представлено значениями предела текучести при растяжении TYS для образца №11, которые смещены ниже, чем для образца №6 с общим содержанием цинка 7,6% мас. Влияние высокого содержания растворенного вещества на чувствительность к закаливанию также представлено на прилагаемых чертежах относительными положениями осей предела текучести при растяжении TYS для контрольных сплавов 7150 (образец №27) и 7055 (образец №28). Здесь, при медленном закаливании, сплав 7055 оказался более прочным, чем сплав 7150 (фиг.5), но относительная шкала была обратной при еще более медленных условиях закаливания (в соответствии с фигурой 6).

Также следует отметить характеристики для образца №7, представленного выше, который в соответствии с таблицей 2 содержал 1,59% мас. Cu, 2,30% мас. Mg и 7,70% мас. Zn (так, что содержание магния превышало содержание меди). Как показано на фиг.3, этот образец проявил высокое значение предела текучести при растяжении TYS, превышающее 73 тысяч (фунтов/дюйм2) (504 МПа), но при относительно низкой стойкости к растрескиванию, KQ (L-T), составляющей приблизительно 23 тысячи (фунтов/дюйм2)дюйм1/2. Для сравнения, образец №6, который содержал 7,56% Zn, 1,57% Cu и 1,51% Mg (при Mg

Предпочтительно обеспечить оптимальные и/или сбалансированные свойства стойкости к растрескиванию (KQ) и свойства прочности (TYS) в сплавах в соответствии с настоящим изобретением. Как лучше всего видно и понятно при сравнении составов по таблице 2 с соответствующими для них значениями стойкости к растрескиванию и прочности, представленными на фиг.3, образцы сплавов, попадающие в пределы составов, в соответствии с настоящим изобретением, обеспечивают такой баланс свойств. В частности, для образцов №1, 6, 11 и 18 они либо обладают значением (KQ) (L-T) стойкости к растрескиванию, превышающим приблизительно 34 тыс. (фунтов/дюйм2) дюйм, при значении TYS, превышающем приблизительно 69 тысяч (фунт/дюйм1/2) (476 МПа), или они обладают значением стойкости к растрескиванию, превышающим приблизительно 29 тысяч (фунтов/дюйм2)дюйм1/2, в сочетании с более высоким значением TYS, составляющим приблизительно 75 тысяч (фунтов/дюйм2)дюйм1/2 или выше (518 МПа).

Верхний предел содержания цинка, видимо, является важным для достижения соответствующего баланса между свойствами стойкости и прочности. Образцы, содержание цинка в которых превышало приблизительно 11,0% мас., такие как образцы №24 (11,08% мас. Zn) и №22 (11,38% мас. Zn), не обеспечили получение минимальных комбинированных уровней прочности и стойкости к растрескиванию, указанных выше, для сплавов в соответствии с настоящим изобретением.

Предпочтительные составы сплавов, в соответствии с настоящим изобретением, таким образом, обеспечивают высокую устойчивость к повреждениям в толстых конструкционных элементах, предназначенных для аэрокосмической отрасли, благодаря их комбинированным свойствам стойкости к растрескиванию и предела текучести. В отношении некоторых значений свойств, представленных в настоящем описании, нужно отметить, что значения KQ представляет собой результат испытаний стойкости к растрескиванию при плоской деформации, которые не соответствуют принятым в настоящее время критериям стандарта Е399 ASTM. В текущих испытаниях, в результате которых были получены значения KQ, для которых в настоящем описании не было обеспечено точное соответствие, критерии достоверности составляют: (1) Pmax/PQ<1,1 в основном, и (2) В (толщина) >2,5 (KQ/σYS)2 время от времени, где KQ, σYS, Pmax и PQ определены в соответствии со стандартом ASTM E399-90. Эти различия представляют собой следствие высоких значений стойкости к растрескиванию, наблюдавшихся со сплавом, в соответствии с настоящим изобретением. Для получения достоверных результатов при плоской деформации Klc, для испытания потребовалось бы использовать более толстый и широкий образец, чем можно было обеспечить при использовании бруска, полученного экструзией (1,25 дюйма в толщину×4 дюйма в ширину (3,2×10,2 см). Достоверное значение Klc обычно рассматривается как свойство материала, относительно независимое от размера и геометрии образца. С другой стороны, значение KQ может не представлять собой истинное свойство материала в самом строгом академическом смысле, поскольку может изменяться при изменении размера и геометрии образца. Типичные значения KQ для образцов, меньших, чем требуется, являются, однако, консервативными по отношению к Klc. Другими словами, представленные в отчете значения стойкости (KQ) к растрескиванию, в общем, были более низкими, чем стандартные значения Klc, полученные, когда размер образца соответствовал критериям достоверности стандарта Е399-90 ASTM. Значения KQ были получены в настоящем описании с использованием образцов испытаний при напряжении сжатия в соответствии со стандартом Е399 ASTM с толщиной В, равной 1,25 дюйма (3,2 см), и шириной, которая изменялась от 2,5 до 3,0 дюймов (6,4-7,6 см) для различных образцов. Образцы, которые растрескались в результате усталостного напряжения, имели трещины длиной А от 1,2 до 1,5 дюймов (3,1-3,8 см) (A/W=от 0,45 до 0,5). Испытания материала, полученного заводским способом, описанные ниже, которые действительно удовлетворяли критерию достоверности стандарта Е399 ASTM для Klc, проводили с использованием образцов при напряжении сжатия с толщиной В=2,0 дюйма (5,1 см) и шириной W=4,0 дюйма (10,2 см). Эти образцы подвергали предварительному усталостному растрескиванию до длины трещин 2,0 дюйма (5,1 см) (A/W=0,5). Все случаи сравнительных данных среди различных составов сплавов представлены при использовании результатов, полученных на образцах того же размера и при аналогичных условиях испытаний.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1: Испытания плиты, изготовленной в заводских условиях

Испытания в заводских условиях проводились с использованием стандартной полноразмерной отливки, отлитой со следующим составом сплава, в соответствии с настоящим изобретением: 7,35% мас. Zn, 1,46% мас. Mg, 1,64% мас. Cu, 0,04% мас. Fe, 0,02% мас. Si и 0,11% маc. Zr. Эту отливку очищали от поверхностного слоя, гомогенизировали при температуре от 885 до 890°F (474°C-477°C) в течение 24 часов и подвергали горячей прокатке для получения плиты толщиной 6 дюймов (15,2 см). Прокатанную плиту затем подвергали тепловой обработке в твердом растворе при температуре от 885 до 890°F (474°C-477°C) в течение 140 минут, закаливали разбрызгиванием до температуры окружающей среды и вытягивали в холодном состоянии на значение приблизительно от 1,5 до 3% для снятия остаточного напряжения. Секции этой плиты подвергали обработке путем двухэтапного старения, который состоял из 6-часового первого этапа старения при температуре 250°F (121°C), после чего следовал второй этап старения при температуре 310°F (160°C) в течение 6, 8 и 11 часов соответственно, которые обозначены как периоды времени T1, T2 и Т3 в таблице, приведенной ниже. Результаты испытаний на предел прочности на разрыв, стойкости на растрескивание, чередующиеся погружения SCC, ЕХСО и электропроводность представлены в таблице 3, приведенной ниже. На фиг.7 показан перекрестный график стойкости (Klc) к растрескиванию в направлении L-T в условиях плоской деформации в зависимости от предела текучести при растяжении TYS в продольном направлении (L), причем оба образца были взяты в плоскости четверти (Т/4) толщины профиля плиты. Линейная тенденция корреляции прочность-стойкость (линия Т3-Т2-Т1) была вычерчена так, что она определяла среди представленных данных время второго старения. Предпочтительная линия (М-М) минимальных значений характеристик также была вычерчена на чертеже. На фиг.7 также представлены типичные свойства для плит толщиной 6 дюймов (15,2 см) из сплава 7050-Т7451, полученных в соответствии с промышленной спецификацией BMS 7-323C, и типичные значения для сплава 7040-Т7451 для плиты толщиной 6 дюймов (15,2 см) в соответствии с проектом спецификации AMS D99AA (см. Preliminary Materials Properties Handbook); оба описания являются известными в данной области техники. Из этих предварительных данных, относящихся к плите, подвергнутой старению в два этапа, составы сплавов, в соответствии с настоящим изобретением, явно проявляют значительно лучшие сочетания прочности-стойкости по сравнению с плитами из сплавов 7050 или 7040. По сравнению с плитой 7050-Т7451, например, вариант, в соответствии с настоящим изобретением, полученный в результате двухэтапного старения, имел улучшенное значение TYS приблизительно на 11% (72 тысячи (фунтов/дюйм2) (497 МПа) против 64 тысяч (фунтов/дюйм2) (442 МПа), при эквивалентном значении Klc, равном 35 тысяч (фунтов/дюйм2)дюйм1/2. Другими словами, было получено существенное повышение значения Klc, в соответствии с настоящим изобретением, при эквивалентных уровнях TYS. Например, в версии старения в два этапа данного продукта в виде плиты значения стойкости Klc (L-T) достигли 28% увеличения (32,3 тысячи (фунтов/дюйм2)дюйм1/2 по сравнению с 41 тысячей (фунтов/дюйм2)дюйм1/2) при сравнении с эквивалентом из сплава 7040-Т7451 с таким же уровнем TYS (L) - 66,6 тысяч (фунтов/дюйм2) (560 МПа).

Пример 2: Испытание в заводских условиях - ковка

Испытания ковочно-штамповочного образца сплава, в соответствии с настоящим изобретением, осуществлялись при испытаниях в заводских условиях с использованием отливок полноразмерного производства в виде листа/плиты, обозначенных СОМР1 и СОМР2, со следующим составом:

СОМР 1: 7,35% мас. Zn, 1,46% мас. Mg, 1,64% мас. Cu, 0,11% мас. Zr, 0,038% мас. Fe, 0,022% мас. Si, 0,02% мас.

СОМР 2: 7,39% мас. Zn, 1,48% мас. Mg, 1,91% мас. Cu, 0,11% мас. Zr, 0,036% мас. Fe, 0,024% мас. Si, 0,02% мас.

Стандартная отливка из сплава 7050 также использовалась в качестве контрольного образца. Все указанные выше отливки были гомогенизированы при температуре 885°F (474°C) в течение 24 часов и распилены на плашки для ковки. Деталь в виде штампованной поковки была получена для оценки свойств при трех различных значениях толщины: 2 дюйма, 3 дюйма и 7 дюймов (5,1, 7,6, 17,8 см). Этапы обработки, проведенные в отношении этих металлов, включали: две операции предварительной формовки с использованием ручной ковки, после которой следовала операция черновой штамповки и операция окончательной штамповки с использованием пресса 35000 тонн. Используемые температуры ковки поэтому находились в пределах приблизительно 725-750°F (385°C-399°C). Все кованые детали затем подвергали тепловой обработке в твердом растворе при температурах от 880 до 890°F (471°C-477°C) в течение 6 часов, закаливали и подвергали холодной механической обработке с растяжением 1-5% для снятия остаточного напряжения. Детали затем обрабатывали путем старения с отжигом типа Т74 для улучшения характеристик SCC. Обработка путем старения состояла из обработки при температуре 225°F (107°C) в течение 8 часов, после которой следовала обработка при температуре 250°F (121°C) в течение 8 часов, затем при температуре 350°F (177°C) в течение 8 часов. Результаты испытаний на предел прочности, выполненных в продольном, продольно-поперечном направлении и в коротком поперечном направлении, представлены на приложенной фиг.8. Во всех трех направлениях ориентации значения предела текучести при растяжении (TYS) для сплавов, в соответствии с настоящим изобретением, практически оставались неизменными для значений толщины в диапазоне от 2 до 7 дюймов (5,1-17,8 см). В отличие от этого, спецификация для 7050 разрешала падение значений TYS при увеличении толщины от 2 до 3 и до 7 дюймов (5,1-7,6-17,8 см) в соответствии с известной характеристикой сплава 7050. Таким образом, результаты, представленные на фиг.8, явно демонстрируют преимущество настоящего изобретения в отношении низкой чувствительности к закаливанию или, другими словами, способности поковок, выполненных из этого сплава, проявлять нечувствительность к изменениям прочности в широком диапазоне толщины в отличие от наблюдаемого падения свойств прочности сравнительных образцов при более толстом поперечном сечении поковок сплава 7050 известного уровня техники.

Настоящее изобретение, очевидно, не вписывается в общепринятую концепцию конструирования с использованием сплавов серии 7ХХХ, в которой считается, что повышенное содержание магния является предпочтительным для обеспечения высокого уровня прочности. Хотя такой подход может быть справедливым для алюминиевого сплава 7ХХХ с тонким сечением, он не соответствует формам продукта с более толстым профилем, поскольку более высокое содержание магния в действительности повышает чувствительность к закаливанию и снижает прочность в толстом сечении.