Способ смазывания пресс-форм литья под давлением и устройство для его осуществления - SU1588495A1

Код документа: SU1588495A1

Чертежи

Описание

Изобретение относится к литейному производству , в частности к литью под давлением .I

..ель изобретения - расширение технологических возможностей и повышение качества смазывания за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема пресс-формы.

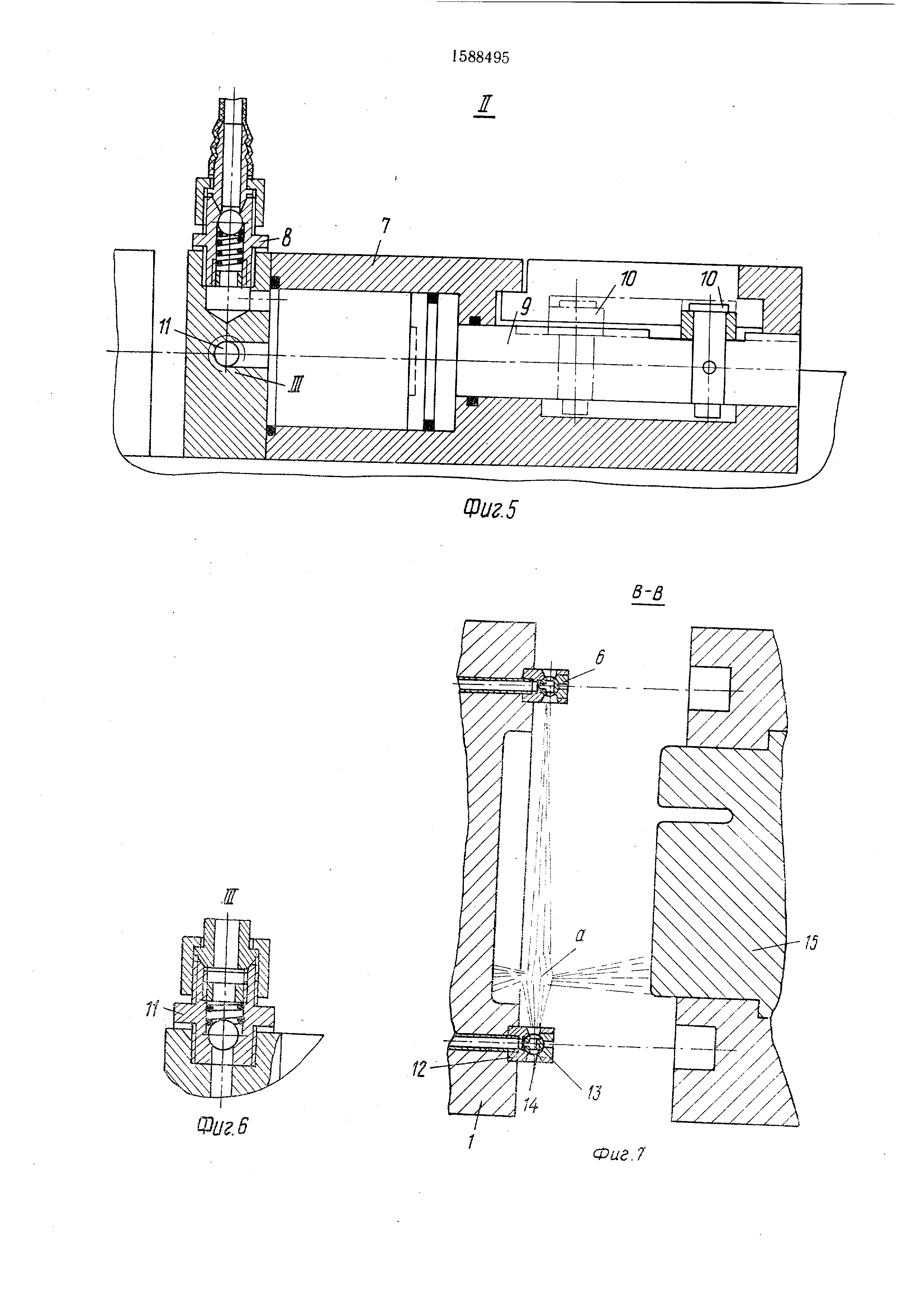

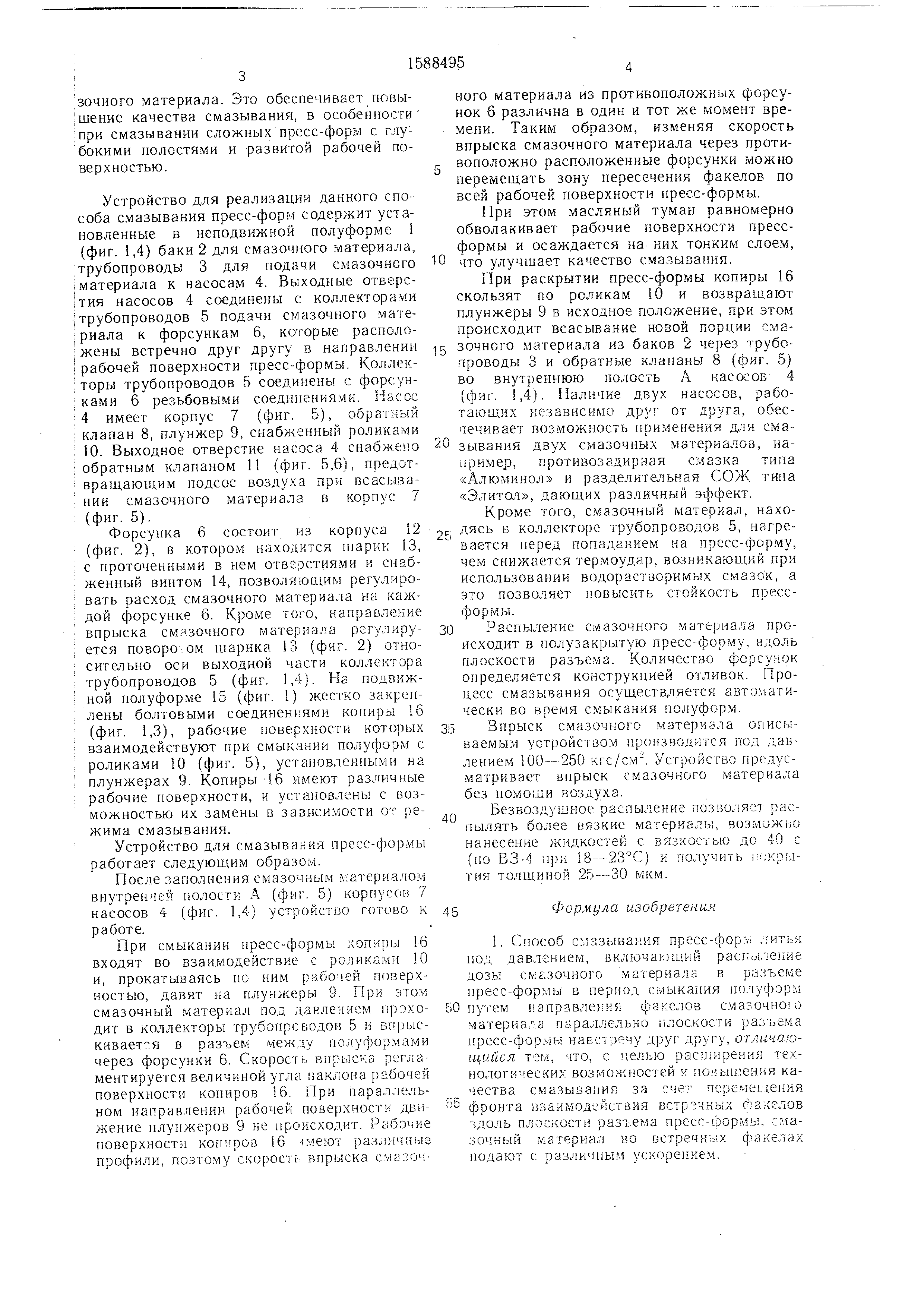

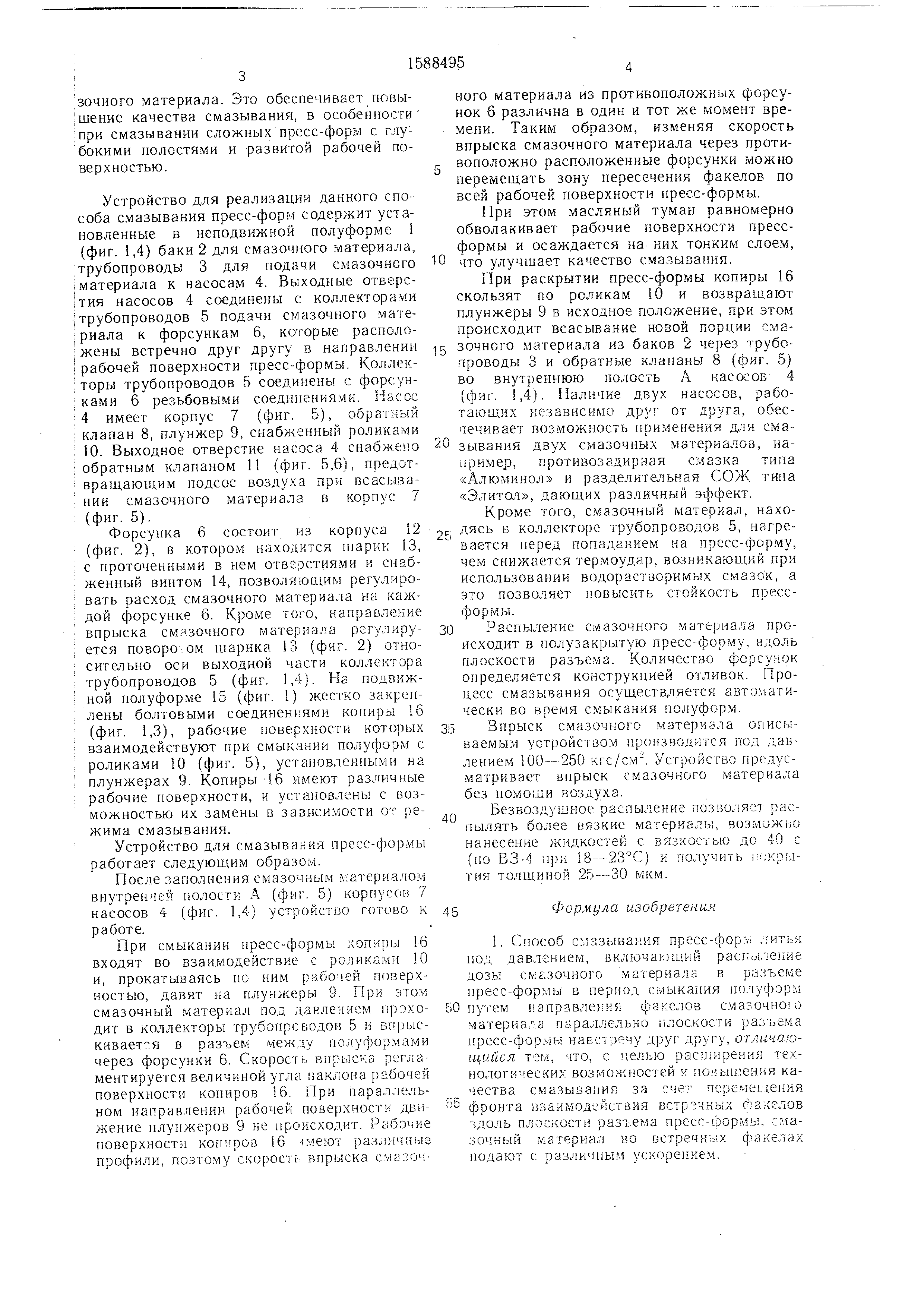

На фиг. 1 показано устройство для смазывания пресс-формы, обший вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 1; на фит. 4 - вид Б на фиг. 1; на фиг. 5 - узел II на фиг. I; на фиг. 6 - узел III на фиг. 5; на фиг. 7 - разрез В-В на фиг. I (начало смазывания полуформ); на фиг. 8 - разрез В-В на фиг. 1 (среднее положение полуформ при смазывании).

Способ смазывания пресс-формы осуществляется следующим образом.

Дозу смазочного материала распыляют форсунками, расположенными встречно

друг к другу в разъеме пресс-формы в. период смыкания полуформы. При этом факелы смазочного материала направляют параллельно плоскости разъема пресс-формы навстречу друг другу (фиг. 7,8,9). Количество форсунок определяется конструкцией отливки. Встречные факелы образуют в разъеме пресс-формы оГ). масляного тумана. Скорость истеченл- :--.;;i ючного материала из сопла форсунки f-.меняется в процессе распыления, что позволяет перемещать облако масляного тумана за счет того, что частицы смазочного материала подают в зону взаимодействия факачов с различными ускорения.ми.

Благодаря этому, образованный при взаимодействии факелов фронт из смазочного материала а, находящегося под избыточным давлением, перемещается вдоль плоскости разъема пресс-формы и формирует на ее рабочей поверхности равномерный слой смаСП

00 00 4 СО

ел

12 13, снабзочного материала. Это обеспечивает повы- ;шение качества смазывания, в особенности при смазывании сложных пресс-форм с глубокими полостями и развитой рабочей поверхностью .

Устройство для реализации данного способа с.мазывания пресс-форм содержит установленные в неподвижной полуформе i {фиг. 1,4) баки 2 для смазочного материала, трубопроводы 3 для подачи смазочного : материала к насосам 4. Выходные отверс- :тия насосов 4 соединены с коллекторами трубопроводов 5 подачи смазочного мате- ; риала к форсункам 6, которы;е располо- жены встречно друг другу в направлении I рабочей поверхности пресс-формы. Коллек- :торы трубопроводов 5 соединены с форсун- ками 6 резьбовыми соединениями. Кассе 4 имеет корпус 7 (фиг. 5), обратный ; клапан 8, плунжер 9, снабженный роликами : 10. Выходное отверстие насоса 4 снабжено : обратным клапаном 11 (фиг. 5,6), предот- ; вращающим подсос воздуха при всасыва- НИИ смазочного материала в корпус 7 (фиг. 5).

Форсунка 6 состоит из корпуса

: (фиг. 2), в котором находится шаркк

с проточенными в нем отверстиями и

женный винтом 14, позволяющим регулиро: вать расход смазочного материала на каж: дои форсунке 6. Кроме того, направление

впрыска смазочного материала регулиру: ется поворотом шарика 13 (фиг. 2) отно: сительно оси выходной части коллектора

трубопроводов 5 (фиг. 1,4}. На подвиж: ной полуформе 15 (фиг. 1) жестко закрегь

лены болтовыми соединениями копиры 16

(фиг. 1,3), рабочие поверхности которых

: взаимодействуют при смыкании полуформ с

: роликами 10 (фиг. 5), установленными на

плунжерах 9. Копиры 16 имеют различные

: рабочие поверхности, и установлены

можностью их замены в зависимости

жима смазывания. Устройство для смазывания пресс-формы работает следующим образом.

После заполнения смазочным материалом внутренней полости А (фиг. 5) корпусов f насосов 4 (фиг. 1,4) устройство готово к работе.

При смыкании пресс-фор.мы копиры 16 входят во взаимодействие с роликалаи 10 и, прокатываясь по ним рабочей поверхностью , давят ка плунжеры 9. При этом смазочный материал под давлением проходит в коллекторы трубопроводов 5 и впрыскивается в разъем между полуформами через форсунки 6. Скорость впрыска регла ментируется величиной угла наклона рабочей поверхности копиров 16. При парал ном направлении рабочей поверхности жение плунжеров 9 не происходит поверхности копиров 6 профили, поэтому скорое

с Н503от ре1ель- двиРабочие

меют различные впрыска с.VIаз04

5

0

5

30

40

(-ЮГО материала из противоположных форсунок 6 различна в один и тот же момент времени . Таким образом, изменяя скорость впрыска смазочного материала через противоположно расположенные форсунки можно перемещать зону пересечения факелов по всей рабочей поверхности пресс-формы.

При этом масляный туман равномерно обволакивает рабочие поверхности пресс- формы и осаждается на них тонким слоем, что улучшает качество смазывания.

При раскрытии пресс-формы копиры 16 скользят по роликам 10 и возвращают плунжеры 9 в исходное положение, при этом происходит всасывание новой порции смазочного материала из баков 2 через трубо- .проводы 3 и обратные клапаны 8 (фиг. 5) во внутреннюю полость А насосов 4 (фиг. 1,4). Паличие двух насссов, работающих независимо друг от друга, обеспечивает воз.можность применения для смазывания двух смазочных материалов, например , противозадирная смазка типа «Алюминол и разделите/)ькая СОЖ тина «Элитол, дающих различный эф фект.

Кроме того, смазочный материал, находясь в коллекторе трубопроводов 5, нагревается перед попаданием на пресс-форму, чем снижается термоудар, возникающий при использовании водорастворимых смазок, а это позволяет повысить стойкость пресс- формы.

Распыление смазочного материала происходит в полузакрытую пресс-форму, вдоль плоскости разъема. Количест.во форсунок определяется конструкцией отливок. Процесс смазывания осуществляется автоматически во время смыкания полуформ.

Впрыск смазочного материала описываемым устройством производится под давлением КГС/СМ-. Устройство предусматривает впрыск смазочного материала без помощи воздуха.

Безвоздушное распыление позволяет распылять более вязкие материаль;, возможно нанесение жидкостей с вязкостью до 40 с (по ВЗ-4 при 18-23°С) и получить п жры- тия толщиной 25-30 мкм.

45

Формула изобретения

с.мазочно о :ти разъема

1. Способ смазывания пресс-фор литья гшд давлением, включающий распо / екие дозы смазочного материала в разъеме пресс-формы в период смыкания полуформ

путем направления факелов материала параллельно плоское пресс-формы навстречу друг другу, отличающийся тем, что, с цел.ью расц ирени ; технологических возможностей к позыи-ения качества смазывания за счет г|ер.емещения

5 фронта изаигйодействия встречных Аакелов здоль плоскости разъема пресс-формы, смазочный материал во FJCTpe4HraX факелах подают с различным ускорением.

2. Устройство для смазывания пресс- форм литья под давлением, содержащее форсунки, сопла которых расположены в плоскости, параллельной плоскости разъема пресс-формы, и направлены навстречу друг другу, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества смазывания за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема пресс- формы, оно снабжено регулятором скоростей подачи смазочного материала через сопла форсунок, выполненным в виде плун- 5 жерных насосов и копиров, взаимодействующих с плунжерами, причем рабочие поверхности копиров имеют отличающиеся друг от друга профили.

Реферат

Изобретение относится к литейному производству, в частности к устройствам для смазывания пресс-форм, и может быть использовано для автоматического смазывания пресс-форм на машинах литья под давлением. Цель изобретения - расширение технологических возможностей и повышение качества смазывания пресс-форм за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема пресс-формы. Дозу смазочного материала распыляют форсунками в разъеме в период смыкания полуформы, при этом факелы направлены навстречу один другому, в результате образуется облако масляного тумана, которое перемещается вдоль разъема пресс-формы за счет того, что скорости истечения смазочного материала из форсунок согласованно изменяются с помощью системы копиров, взаимодействующей с плунжерами насосов для смазочного материала. Приводится конструкция устройства для реализации данного способа. 2 с.п. ф-лы, 8 ил.

Формула

Комментарии