Способ литья под давлением методом инжекции металлического материала, имеющего дендритные свойства, и устройство для его осуществления - RU2023532C1

Код документа: RU2023532C1

Чертежи

Описание

Изобретение относится к литейному производству, в частности к литью под давлением материалов, образующих двухфазную тиксотропную суспензию. Для осуществления способа можно использовать машины литья под давлением инжекционного типа для полимерных материалов.

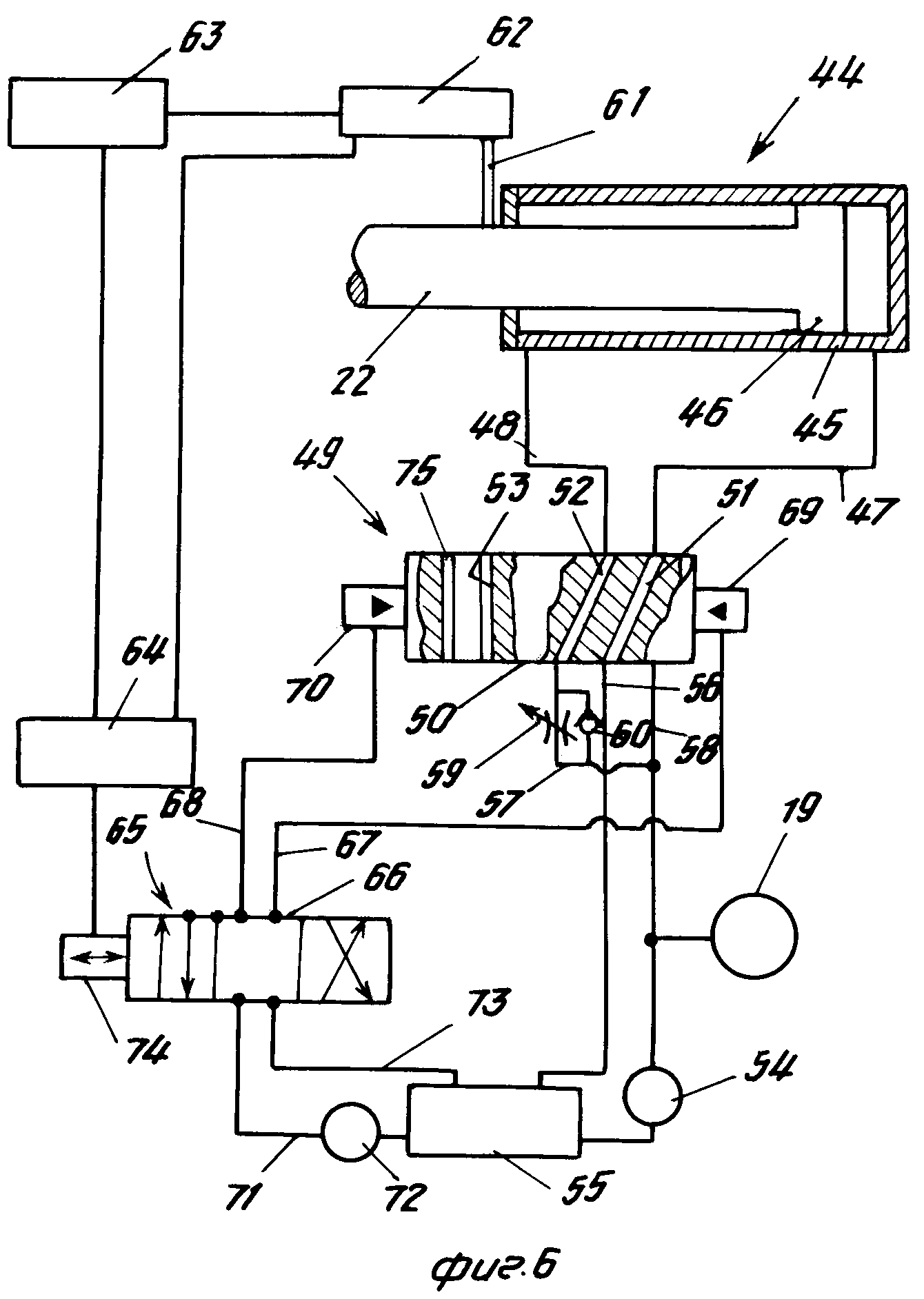

На фиг. 1 представлено устройство для литья под давлением, разрез; на фиг. 2 - график зависимости скорости движения шнека и давления гидравлической жидкости во время хода поршня при впрыске; на фиг. 3 - цилиндр и шнек экструдера с нагревательным устройством для образования зон нагрева; на фиг. 4 - в увеличенном масштабе наконечник сопла, разрез; на фиг. 5 - модифицированная опора центрального литника и сопла, разрез; на фиг. 6 - система подачи гидравлической жидкости для управления шнеком экструдера.

Способ основан на образовании полутвердой тиксотропной вязкой массы, которая позволяет отливать металл под давлением.

Свойства литых деталей, полученных согласно изобретению, можно сравнить с деталями, полученными литьем под высоким давлением.

Изделия, полученные литьем под давлением, имеют более низкую пористость, что значительно снижает допустимую расчетную прочность детали.

Машина включает в себя питающий бункер 1 для приема гранул, стружки или порошка соответствующего металлического сплава при комнатной температуре.

Объемным питателем 2 является питатель, который сообщается с днищем бункера 1 для приема из него гранул самотеком. Питатель 2 включает в себя шнек (не показан), который предназначен для продвижения гранул с равномерной скоростью в экструдер. Питатель 2 сообщается с впускным отверстием 3 цилиндра 4 экструдера через вертикальный трубопровод 5, который подает некоторое количество гранул в цилиндр 4 экструдера со скоростью, определенной скоростью шнека питателя. Во время подачи гранул в трубопроводе 5 и в цилиндре 4 экструдера поддерживают атмосферу инертного газа для исключения окисления металлического материала. Соответствующим инертным газом является аргон, его подачу осуществляют обычным способом.

Цилиндр 4 в обычной машине для литья под давлением термопласта содержит шнек 6 экструдера с возвратно-поступательным и вращательным перемещением, снабженный скребком или лопастью 7. Смежно с разгрузочным концом цилиндра шнек имеет узел обратного клапана 8 и оканчивается рабочим концом 9 шнека. Разгрузочный конец цилиндра 4 снабжен соплом 10, имеющим наконечник а, который принимается и центрируется втулкой 11 центрального литника (фиг. 4 и 5), установленного в соответствующей пресс-форме 12, состоящей из двух частей и имеющей неподвижную часть 13, прикрепленную к неподвижной плите 14, и подвижную часть 15, прикрепленную к подвижной плите 16. Полуформы образуют соответствующую полость 17, сообщающуюся с соплом. Пресс-форма 12 может иметь любую соответствующую конструкцию и включает в себя рассекатель 18 для распределительного литника, сообщающийся с полостью 17 и через который полутвердый материал может проходить в полость пресс-формы. Могут быть предусмотрены обычные средства нагрева и/или охлаждения пресс-формы.

На противоположном конце машины для литья под давлением расположен высокоскоростной инжектор А известной конструкции, включая накопитель 19 и цилиндр 20, поддерживаемый неподвижными опорами 21 на соответствующей опорной поверхности S. Плунжер 22 для впрыска входит в упорный подшипник и муфту 23 для соединения с ведущим валом 24 шнека 6 экструдера с возвратно-поступательным и вращательным перемещением. Упорный подшипник и муфта 23 отделяют плунжер 22 от ведущего вала 24, таким образом плунжер 22 может просто совершать возвратно-поступательное движение, а не вращаться, когда это требуется. Ведущий вал 24 проходит через механизм привода 25 вращения обычной конструкции, который закреплен шпонкой на ведущем валу 24 для горизонтального возвратно-поступательного перемещения ведущего вала 24 в ответ на возвратно-поступательное перемещение плунжера 22, когда ведущий вал 24 вращается. В свою очередь этот вал соединен со шнеком 6 экструдера через ведущую муфту 26 известного типа для передачи вращения шнеку 6 экструдера, а также для высокоскоростного осевого перемещения внутри цилиндра 4 в ответ на работу высокоскоростного инжектора А. Для управления работой машины для литья под давлением будут применяться соответствующие гидравлические системы управления (частично показаны на фиг. 6).

Обычно работа машины для литья под давлением заключается во вращении шнека 6 экструдера внутри цилиндра 4 для продвижения и постоянного сдвига сырья, т.е. металлического материала, подаваемого через впускные отверстия 3 в камеру С накопления материала (фиг. 1) между рабочим концом 9 шнека и соплом 10. Средства нагрева подводят тепло к цилиндру 4 для установления температурного профиля, который обеспечивает превращение исходного материала в вязкое или полутвердое состояние при температуре выше его точки солидуса и ниже его точки ликвидуса. В таком полутвердом состоянии материал подвергается действию сдвига шнеком 6 экструдера и непрерывно перемещается в направлении разгрузочного конца цилиндра для прохождения через обратный клапан 8 в достаточном объеме, чтобы шнек 6 экструдера мог двигаться вперед с высокой скоростью для инжекции или впрыска материала и заполнения пресс-формы. Высокоскоростной инжектор А начинает действовать в соответствующий отрезок времени для перемещения плунжера 22 цилиндра вперед или в направлении разгрузочного конца экструдера, что приводит к движению вперед упорного подшипника и ведущего вала 24. Поскольку ведущий вал 24 соединен с валом шнека 6 экструдера муфтой 26, то шнек 6 экструдера быстро перемещается вперед для заполнения пресс-форм. Узел обратного клапана 18 препятствует возврату или движению назад полутвердого материала, накопленного в камере С во время впрыска для заполнения пресс-формы.

Фиг. 2 показывает типичную кривую впрыска с данными скорости впрыска материала шнеком экструдера (см/c), а также давления гидравлической жидкости при впрыске (кПа) в зависимости от времени цикла впрыска (миллисекунды). Эта кривая или профиль впрыска незначительно отличается от кривой, полученной при литье под высоким давлением. В обоих случаях пресс-форму необходимо заполнять быстро для исключения затвердевания материала. В настоящей системе для этого требуется высокая линейная скорость движения плунжера и шнека, которая обычно составляет 125-147 см/с.

Важной целью изобретения является достижение максимальной скорости впрыска за короткий отрезок времени во время первой части цикла впрыска, поддержание такой скорости в течение отрезка времени, достаточного для установления требуемой величины впрыска, и затем быстрое снижение скорости до нуля после заполнения полости пресс-формы для исключения ударов и отскоков шнека 6 экструдера.

Температурный профиль металлического сплава во время литья под давлением имеет особое значение, причем профиль включает в себя увеличение температуры во множестве зон нагрева, но в последней зоне (вниз по течению) на участке сопла экструдера допускается небольшое снижение температуры на наконечнике а сопла. Незначительное снижение температуры сопровождается снижением давления при завершении кода поршня при впрыске для образования пробки из остатка металлического сплава, оставшегося на конце сопла. Пробка образуется из самой последней части впрыска металла, в основном это отвердевший металл. Применение такой пробки исключает необходимость в механическом запорном клапане, поскольку сама пробка выполняет эту функцию. Пробка из металлического сплава не разрушается при повторном заполнении камеры накопления С во время отвода шнека 6 на стадии заполнения.

Существуют два основных способа загрузки шнекового экструдера описанного типа: один способ - неполная загрузка, при которой материал подают с такой скоростью, что количество материала в цилиндре меньше полного объема цилиндра, следовательно, производительность экструдера зависит от питателя 2, другой способ - полная загрузка посредством простого заполнения впускного отверстия 3 гранулами для передачи шнеком материала с максимальной скоростью. В этом случае производительность экструдера зависит от конструкции шнека 6 и его скорости вращения.

Шнековые экструдеры для термопластичных материалов работают в условиях "обильного питания". Действие накачки лопастями или скребками шнека экструдера приводит к созданию давления впереди шнека экструдера, которое заставляет шнек перемещаться назад в цилиндре, когда зона накопления заполняется материалом; таким образом обеспечивается автоматический возврат или отвод шнека для начала нового цикла. При таком опыте обильная загрузка гранул магниевого сплава является предпочтительным способом работы, поскольку зона накопления будет заполняться тиксотропной массой вместо риска недостаточной загрузки, которая приведет к неполному заполнению зоны накопления и, следовательно, к возможному улавливанию воздуха в литых изделиях. Однако ощутимые различия в качестве изделий не обнаруживаются в условиях обильной и недостаточной загрузки. Тем не менее недостаточная загрузка металлического материала предпочтительна в сравнении с обильной загрузкой, поскольку требуется меньший крутящий момент для вращения шнека экструдера. Таким образом сдвиг, передаваемый вязкой массе, можно регулировать в зависимости от скорости вращения шнека 6 независимо от производительности. Скорость вращения шнека может быть в пределах 127-175 оборотов/мин, однако она может изменяться в зависимости от особых условий литья.

Шнек 6 обеспечивает не только продвижение полутвердого материала вдоль цилиндра 4 экструдера в зону накопления С, но влияет на сдвиговую деформацию материала в экструдере, препятствуя росту нежелательных дендритов и разделению фаз жидкость-твердое тело во время цикла впрыска. Вращение шнека 6 поддерживают при скорости, при которой устанавливается скорость сдвига между 5 и 500 см/с.

Пробка твердого материала образуется в сопле из остатка материала после заполнения пресс-форм, эффективна в предупреждении течи, таким образом исключается необходимость в механическом клапане на разгрузочном конце сопла 10. Отсутствие давления вверх по течению от пробки позволяет пробке не только оставаться на месте до следующего впрыска, но исключает возможность разделения фаз твердых и жидких составляющих вязкой массы.

Шнек 6 экструдера может быть изготовлен из соответствующего материала, например инструментальной стали для работ при высоких температурах, с наплавкой твердого материала на скребках 7 и внутренней поверхности цилиндра 4. Обычно допуск между наружным диаметром шнека и внутренней поверхностью цилиндра 4 при нормальных рабочих температурах составляет 0,40 мм. Скребки 7 шнека проходят позади впускного отверстия 3 в направлении опор 21 для исключения забивания втулки вала шнека металлической мелочью, которая может препятствовать вращению шнека.

Цилиндр 4, предпочтительно металлический, имеет наружный кожух из сплава 1-718 с высоким содержанием никеля (сплав содержит от 50 до 55 мас.% никеля, 17-21 мас. % хрома, 4,75-5,50 мас.% колумбия и тантала, 2,80-3,30 мас. % молибдена и незначительное количество других металлов, составляющих сплав, до 100 мас.%, который обеспечивает прочность и сопротивление усталости при рабочих температурах свыше 600оС. Поскольку сплав 1-718 будет быстро корродироваться в присутствии магния при указанных температурах, то на внутренней поверхности цилиндра 4 применяют с горячей посадкой втулку из сплава, например, Stellebe 12 (сплав с высоким содержанием кобальта, содержащий примерно 28,5 мас.% молибдена, 17,5 мас.% хрома, максимум 3,0 мас.% никеля и железа, примерно 3,4 мас.% кремния и остальное кобальт в количестве до 100 мас.%). Можно применять любой соответствующий биметаллический цилиндр, имеющий химическую и термическую стойкость, достаточную прочность для выдерживания давления при впрыске и достаточную износостойкость.

Типичным магниевым сплавом является сплав AI 91В, содержащий 90 мас.% Mg; 9 мас.% Al и 1 мас.% Zn. Этот сплав имеет температуру солидуса 465оС, температуру ликвидуса 596оС и требуемую температуру морфологии вязкой массы примерно 580-590о С, предпочтительно 585оС. Таким образом, предлагаемое устройство должно работать при температурах, которые значительно выше температур, применяемых в литье под давлением термопластов.

Фиг. 3 показывает нагревательное устройство для экструдера, которое окружает наружную поверхность цилиндра 4 и разделено на зоны нагрева 1-6. В общем гранулы металлического сплава нагревают путем проводимости тепла через цилиндр экструдера, тогда как цилиндр нагревается частично индукцией и керамическими ленточными нагревателями сопротивления. Индукционный нагрев достигается значительно быстрее и может обеспечить более высокую плотность тока, чем нагреватели сопротивления. Однако нагреватели сопротивления более просты и дешевы, их можно применять, когда сплав приближается к максимальной температуре, а тепловая нагрузка не изменяется быстро.

Фиг. 3 показывает применение ленточного нагревателя 27 сопротивления в зоне нагрева Z 1 вниз по течению от впускного отверстия 3. Например, этот нагреватель способен обеспечить 1100 Вт. В зоне Z 2 нагрева применяют катушку 28 индукционного нагревателя, которая проходит на значительную длину вдоль цилиндра 4. Таким образом, индукционная нагревательная катушка предназначена для нагрева металлического сплава до вязкого состояния, причем сравнительно быстро. Порошок, необходимый для индукционного нагрева в зоне Z 2, может находиться при мощности 24 кВт.

В направлении сопла 10 в зоне нагрева Z 3 применяют ряд ленточных нагревателей 29 сопротивления, которые могут обеспечить мощность 4,7 кВт. В зоне нагрева Z 4 применяют ленточные нагреватели 29, которые могут обеспечить мощность до 3,2 кВт. Зоны Z 3 и Z 4 нагрева окружены кожухом 30, снабженным соответствующими средствами контролируемого охлаждения воздухом. Эти детали могут быть изготовлены из нержавеющей стали и снабжены внутренним слоем изоляции толщиной 1,25 см. Температура вязкой массы достигает максимума или очень близко к этому в камере С накопления материала между соплом 10 и рабочим концом 9 шнека. Камера накопления расположена частично внутри зоны нагрева Z 3 и частично внутри зоны нагрева Z 4.

В зоне Z 5 применяют ленточный нагреватель 31 сопротивления, способный обеспечить мощность вплоть до 0,75 кВт для поддержания первой, сравнительно высокой температуры в части сопла 10 вверх по течению. В зоне нагрева Z 6 применяют ленточный или спиральный нагреватель 32 сопротивления, способный подавать вплоть до 0,6 кВт и поддерживать вторую, сравнительно низкую температуру в остальной части сопла 10, особенно в наконечнике а сопла.

Фиг. 3 показывает, что исходный материал подается в цилиндр 4 смежно с его задним или расположенным вверх по течению концом. На этом конце цилиндра осуществляется только ограниченный нагрев, при этом гранулы материала вводятся шнеком 6, перемещаются вперед или вниз по течению в зону нагрева Z 1 и подвергаются предварительному нагреву нагревателем 27. Затем материал перемещают дальше вниз по течению и подвергают более сильному нагреву индукционной катушкой 28 в зоне нагрева Z 2.

В зоне нагрева Z 2 материал поддерживают в полутвердом состоянии, при этом он непрерывно перемещается вниз по течению от цилиндра 4 и затем через зоны нагрева Z 3 - Z 5. В зоне Z 3 находится тиксотропный материал, имеющий вырожденные дендритовые сферические зерна, и шнек 6 перемещает его мимо обратного клапана 8 в зону С впрыска или накопления материала, в которой его температуру поддерживают нагревателями 29 в зоне нагрева Z 4, причем предпочтительно ее слегка повышают для предупреждения кристаллического роста дендритов из-за прерывания действия сдвига. Когда материал подают в зону накопления С, объем такой зоны постоянно увеличивается благодаря отводу шнека 6 со скоростью, соответствующей скорости заполнения зоны накопления, таким образом исключается повышение давления в зоне накопления.

На этой стадии работы важна синхронизация образования резких максимумов температурного профиля с вводом металлической вязкой массы в зону накопления С до впрыска. В зоне нагрева Z 4 поддерживают достаточно высокую температуру для сохранения морфологии вязкой массы и исключения затвердевания сплава, который требует более высокие температуры ликвидуса для расплавления и очистки. Температура в зоне нагрева Z 4 должна быть достаточно высокой для исключения присутствия свыше примерно 60% твердых частиц в суспензии, однако в зоне нагрева Z 3 температура не должна быть высокой, чтобы исключить эффективную подачу шнеком вязкой массы. В зависимости от состава различные сплавы могут потребовать по существу различные температурные профили. Определяющим фактором в выборе температур является требуемое процентное содержание твердых частиц во время конечного впрыска при литье под давлением. Конструкция литниковой системы пресс-формы также может влиять на выбор температур.

Узел обратного клапана 8 (фиг. 4, 5) содержит скользящее уплотнительное кольцо 33, наружный диаметр которого определяет скользящую ходовую посадку с внутренним диаметром цилиндра 4. Предпочтительно зазор между наружным диаметром кольца 33 и внутренним диаметром цилиндра 4 составляет 12,7-51 мкм. На его наружную изнашивающуюся поверхность может быть направлен соответствующий материал, например Tribaly Т-800 (сплав кобальта, молибдена, хрома). Дополнительные взаимодействующие детали, образующие узел обратного клапана 8, включают в себя цилиндрическую часть 34 корпуса конца 9 шнека, оканчивающегося сзади по периферии сплошного неподвижного уплотнительного кольца 35, против которого можно разместить заднюю кромку скользящего уплотнительного кольца 33 для закрытия узла обратного клапана и исключения обратного потока вязкой массы в зону шнека. Между внутренним диаметром скользящего уплотнительного кольца 33 и цилиндрической частью 34 корпуса рабочего конца шнека существует значительный зазор, допускающий относительное осевое перемещение между скользящим уплотнительным кольцом и цилиндрической частью вершины шнека и образующий зону для потока вязкой массы. Скользящее уплотнительное кольцо 33 ограничено на рабочем конце 9 шнека множеством выступов 36 в форме проушин, имеющих полости, между которыми образуются осевые каналы 37 на рабочем конце 9 шнека для потока вязкой массы. Выступы 36 проходят наружу в перекрывающей внахлестку связи со смежной торцовой поверхностью скользящего уплотнительного кольца 33 для удержания такого кольца на рабочем конце 9 шнека. Таким образом, непрерывное вращение шнека 6 обеспечивает подачу вязкой массы под давлением вокруг наружной поверхности неподвижного уплотнительного кольца 35 на рабочем конце 9 шнека и против смежной торцовой поверхности скользящего уплотнительного кольца 33 для перемещения последнего вперед мимо неподвижного уплотнительного кольца 33 так, чтобы вязкая масса могла проходить между внутренним диаметром и наружной поверхностью части 34 корпуса через каналы 37 и в зону С накопления спереди рабочего конца 9 шнека. Движение вперед шнека 6 во время хода поршня при впрыске приводит к быстрому повышению давления в зоне накопления С, которое заставляет скользящее уплотнительное кольцо 33 перемещаться назад для посадки против неподвижного уплотнительного кольца 35, таким образом исключается поток вязкой массы назад в зону цилиндра во время впрыска при литье под давлением.

Машина для литья под давлением предназначена для работы при более высоких скоростях впрыска, чем это возможно при литье под давлением термопластичного материала. Например, машина может впрыскивать полутвердый сплав со скоростью в 100 раз выше скорости впрыска на обычных машинах для литья под давлением термопластичного материала.

Машина включает в себя шнековый экструдер с возвратно-поступательным перемещением, который применяют в системе литья под давлением пластмассы при высоких температурах и скоростях впрыска на машине для литья под высоким давлением. Например, во время заполнения пресс-формы 12 шнек может двигаться вперед со скоростью 381 см/с. Давление в устройстве для впрыска может достигать 12746 кПа. Типичная машина для литья под давлением полутвердых сплавов может создавать максимальное статическое усилие величиной 157000 Н во время хода поршня при впрыске и 101000 Н во время хода для отвода.

Фиг. 4 и 5 показывают шнек 6 в его выдвинутом вперед положении с рабочим концом шнека, принимаемым сходящимся вперед входом 38 в канал 39 сопла 10. Фиг. 4 показывает образование уплотнения между концом наконечника сопла 10 экструдера и втулкой центрального литника и узлом 40 распределительного литника. Такой узел включает в себя разделитель потока-рассекатель 18 в распределительном литнике, сообщающийся с пресс-формой 12. Наружный конец наконечника а сопла, окружающий канал 39, имеет поверхность 41 с радиусом выпуклости, которая расположена на поверхности 41 с радиусом вогнутости, образованной на втулке 11 центрального литника. Поверхность 42 слегка меньше вогнутой поверхности 41, таким образом достигается уплотнение магистрали высокого давления, когда обе части соединяются под действием соответствующей силы. Такая конструкция аналогична той, которую применяют в способах литья под давлением термопластичных материалов, за исключением, что в способах литья термопластичных материалов наконечник сопла отводят от втулки центрального литника для разрушения центрального литника.

Наконечник а сопла должен быть уплотнен с втулкой 11 центрального литника во время различных циклов всей операции литья так, чтобы остаток вязкой массы затвердевал смежно с выходным концом канала 39 сопла 10 между каждым последующим впрыском и образовывал пробку из отвержденного металла. Отвержденная пробка действует в качестве запорного клапана для исключения течи или потеков, когда вязкую массу собирают в зоне накопления С для последующего впрыска. После завершения дополнительного хода поршня при впрыске пробка вдавливается с силой в пресс-форму и расплавляется и/или разрушается и диспергирует в отливаемой детали.

Поскольку во время заполнения зоны накопления С отсутствует значительное давление, то пробка в наконечнике а сопла инжектора остается на месте между последовательными впрысками и эффективно действует в качестве уплотнения. Небольшое снижение температуры в зоне Z 6 (фиг. 3) на наконечнике сопла и контакт между наконечником а сопла и втулкой 11 центрального литника пресс-формы способствуют отверждению сплава в канале 39 сопла. Таким образом, пробка образуется в очень ограниченной зоне машины для литья под давлением, причем ее образование задерживается, пока не завершится ход поршня при впрыске. В результате образование дендритов в пробке из-за того, что она более холодная и отверждена, ограничено наконечником а сопла, а это не оказывает вредного действия на операцию литья.

Фиг. 5 показывает рассекатель 18 в распределительном литнике. Наконечник этого рассекателя является вогнутым для образования неглубокого кармана или выемки 43, которая может принимать пробку, выталкиваемую из наконечника а сопла. Такая конструкция способствует равномерному захвату переднего конца пробки в самом начале каждого цикла впрыска. Вытолкнутый полутвердый материал вверх по течению от пробки проходит над и вокруг захваченной пробки в пресс-форму 12. Таким образом пробка становится частью отходов, которые удаляют с каждой детали после ее литья.

Отвод шнека 6 после завершения хода поршня при впрыске достигается отлично от отвода шнека в способах литья под давлением термопластичных материалов. В машине для литья под давлением термопластичного материала давление материала, накопленного спереди шнекового экструдера, снимается для отвода шнека. В способе литья под давлением магниевых сплавов или т.п. лучше всего уменьшить давление в зоне накопления С после завершения впрыска, для чего требуется отвод шнека 6 экструдера посредством позитивной обратной работы высокоскоростного инжектора А через соответствующие гидравлические системы управления. Скорость отвода шнека может изменяться в зависимости от требуемого цикла режима работы или пройденного времени между последующими впрысками. Можно установить такую скорость отвода шнека, чтобы машина могла впрыскивать вскоре после достижения шнеком 6 экструдера полностью отведенного положения. То есть, если требуется 30-секундный цикл, то можно установить такую скорость отвода шнека, при которой шнеку потребуется примерно 25 с для полного отвода. Медленный отвод позволяет получить максимальное время для соответствующего нагрева материала, перемещаемого шнеком 6 из зоны подачи вниз по течению от цилиндра 4 и, наконец, в зону накопления С для следующего впрыска. Время полного цикла зависит от величины впрыска и может изменяться от 10 до 200 с.

Фиг. 6 показывает устройство 44 для управления работой плунжера 22 впрыска. Устройство 44 управления состоит из известных деталей.

Плунжер 22 впрыска проходит в удлинитель 45 цилиндра 20, внутри которого перемещается возвратно-поступательно поршень 46. Поршень соединен с плунжером 22 впрыска, соединенным со шнеком 6 экструдера. От одного конца удлинителя 45 цилиндра проходит гидравлический трубопровод 47, причем подобный трубопровод 48 проходит от противоположного конца удлинителя. Трубопроводы 47 и 48 сообщаются с направленным распределительным клапаном 49, который имеет поршневой золотник 50 с возвратно-поступательным перемещением и двумя парами каналов 51, 52 и 53, проходящими через него, для жидкости. Клапан 49 сообщается с накопителем 19 гидравлической жидкости насосом 54 для жидкости и резервуаром 55 с жидкостью. Также клапан 49 сообщается с трубопроводом 56 для жидкости, который приходит к резервуару 55.

Распределительный клапан 49 модифицировали, включив в него отвод 57, который обеспечивает сообщение между трубопроводом 58 и клапаном 49 через регулируемый клапан 59 для потока, имеющий перепускной контрольный клапан 60. Эти детали не являются известными в упомянутом клапане.

На поршне 46 плунжера 22 впрыска прикреплен исполнительный механизм 61, образующий часть обычного датчика 62 линейной скорости и перемещения. Датчик 62 соединен с обычным сервоусилителем 63 и компьютером 64. Компьютер принимает аналоговый сигнал от сервоусилителя 63 для указания скорости движения поршня 46. Сервоусилитель 63 также соединен с сервоклапаном 65 управления, который имеет поршневой золотник 66 с возвратно-поступательным перемещением, соединенный посредством трубопроводов 67 и 68 для жидкости с регуляторами 69 и 70 соответственно золотника распределительного клапана 49. Сервоклапан 65 соединен посредством трубопровода 71 для жидкости с резервуаром 55 через насос 72 и посредством обратного трубопровода 73 с резервуаром.

Устройство 44 управления имеет поршень 46 плунжера 22 впрыска, полностью отведенный в цилиндре для подготовки к инжекции или впрыску.

Во время работы устройства 44 управления сервоусилитель 63 принимает сигнал от компьютера 64 для определения скорости движения вперед поршня 46 для впрыска, причем он регулирует в соответствии с сигналом от датчика 62, пока не будет согласована истинная скорость поршня 46 со скоростью, указанной в компьютере 64. Компьютер 64 можно запрограммировать для изменения его сигнала в сервоусилитель 63 в соответствии с положением плунжера 22, измеренным датчиком 62. В заданном положении плунжера во время хода поршня при впрыске компьютер изменяет сигнал в сервоусилитель 63 для регулирования золотника 66 сервоклапана 65 управления для осуществления контролируемого замедления плунжера 22, которое иногда называют "deramp".

Без резкого движения. Устройство управления приводят в действие посредством замыкания выключателя (не показано) в цепи с компьютером 64, после этого золотник сервоклапана 65 управления регулируют посредством исполнительного механизма 74 для установления сообщения между насосом 72 и исполнительным механизмом для смещения золотника 50 клапана 49 управления, таким образом устанавливается прямое сообщение через канал 53 между правым концом удлинителя 45 цилиндра, накопителем 19 и насосом 54. Противоположный конец удлинителя цилиндра будет находиться в прямом сообщении с резервуаром 55 через канал 75 и трубопровод 56. Поршень 46 (следовательно, шнек 6) будет быстро перемещаться вперед для впрыска материала из зоны накопителя в пресс-форму 12.

Когда поршень 46 перемещается вперед, то будет перемещаться вперед исполнительный механизм 61 датчика. При достижении исполнительным элементом заданной точки замедления сервоклапан 65 управления реагирует на сигналы из компьютера 64 и датчика 62 для регулирования распределительного клапана 49 и смещения золотника 50 в направлении, в котором каналы 51 и 52 будут частично выходить из позиции соосности с трубопроводами 47 и 48, тем самым уменьшая количество жидкости, поступающей в удлинитель 45 цилиндра, в результате движение поршня 46 будет замедляться. Когда поршень достигнет конца его заданного хода, датчик 62 будет снова приводить в действие сервоклапан 65 управления и смещать золотник 50 распределительного клапана 49 на расстояние, достаточное для прекращения потока жидкости по каналу 53, таким образом прекращается движение поршня 46 вперед. Затем ход поршня при впрыске завершается.

После завершения хода поршня при впрыске сигналы от датчика 62 и компьютера 64 будут заставлять золотник 66 сервоклапана 65 управления перемещаться в позицию, в которой жидкость из насоса 72 будет влиять на движение золотника 50 клапана 49 управления в позицию, в которой каналы 51 и 52 сообщаются с трубопроводами. Это позволит жидкости из насоса приводить поршень 46 в движение назад и отводить подающий шнек 6, когда свежий материал подается в зону С накопления для подготовки к следующему впрыску.

Скорость, с которой поршень 46 и подающий шнек 6 отводятся, такова, чтобы исключить повышение давления в зоне С накопителя, которое может привести к выталкиванию пробки для уплотнения сопла. Скорость отвода контролируется датчиком 62 и сравнивается с заданной скоростью, запрограммированной в компьютере 64, для регулирования золотника 50 распределительного клапана, смешения его каналов 51 и 52 относительно трубопровода 56 и отвода 57 и для ограничения потока жидкости через канал 52.

В целях экономии времени в определении соответствующей скорости отвода подающего шнека можно управлять вручную для обеспечения позитивного регулирования максимальной скорости, при которой жидкость может проходить по каналу 52. Клапан 59 не существенен; он устанавливает время, когда начнется операция литья. Если применяется клапан 59, тогда перепускной обратный клапан 60 обеспечивает циркуляцию избыточной жидкости, когда золотник 50 регулируют для ограничения потока жидкости через канал 52.

Отрезок времени, необходимый для отвода подающего шнека 6, зависит от времени, необходимого для охлаждения и удаления отлитого изделия из пресс-формы 12. Время для охлаждения отлитого изделия и, следовательно, время для отвода шнека являются достаточно продолжительными, так что насос 54 может повторно загрузить накопитель, когда подающий шнек отведен.

Для оценки способа и устройства были отлиты под давлением различные изделия, которые испытали. Полученные изделия включали в себя круглые прутки для испытания на растяжение, трапецеидальные прутки для испытания на ударную вязкость и плоские панели для испытания на коррозиостойкость, чтобы определить механические свойства, включая предел текучести, предел прочности, удлинение, модуль упругости, коррозиостойкость и пористость.

Применяли различные магниевые сплавы, имеющие следующий номинальный состав: Сплав Компоненты, мас.% AZ 91 магний 90,00

алюминий 9,00

цинк 1,00 ZK 60 магний 83,50

цинк 6,50

цирконий 0,55 AZ 80 магний >91,00

алюминий 8,00

цинк (следы)

Также были отлиты под давлением различные

модифицированные составы сплава AZ 91.

Применяли различные пресс-формы для получения указанных изделий, причем такие формы были взаимозаменяемыми с машиной для литья под давлением и стандартной

машиной известного типа для литья под

высоким давлением. Там, где это было возможно, применяли мазутный нагрев пресс-формы в обеих операциях. Была выбрана величина впрыска в пределах 0,2-0,73 кг

магния в зависимости от отличаемого

изделия. Применяли скорость прохождения через литник 2032 см/c.

Температурные профили различных сплавов в соответствии с температурными зонами (фиг. 3) представлены с деталями, касающимися температуры пресс-формы, условий для экструдера и условий впрыска.

Температурные профили,оС

Сплавы AZ 91 (включая

композиты) ZK 60 AZ 80 Зона 1 575

630 575 Зона 2 580 632 580 Зона 3 582 634 582 Зона 4 584 635 584 Зона 5 585 635 585 Зона 6 565 620 565 Температура пресс-формы 232 232 232

Условия работы

экструдера: скорость подачи 13,6

кг/ч; время подачи 60 с (верхнее положение пресс-формы); 70 с (нижнее положение пресс-формы); время отвода 75 с (свыше 2,4 (6,1 см) перемещения); скорость движения

шнека 125 об/мин; отвод шнека для

открывания пресс-формы 0,375 об/мин (0,695 см). Условия впрыска: первая скорость для быстрого впрыска 120 об/с (304,8 см/с); вторая скорость для быстрого впрыска 135

об/с (343 см/с); низкая ударная

скорость 10 об/с (25,4 см/с); позиция для начала быстрого впрыска с второй скоростью 0,51 см; позиция ударения с низкой скоростью 3,68 см; время (задержка) цикла

впрыска 2,0 с.

Поскольку в камере накопления материала отсутствует значительное повышение давления, а пробка способна предупредить утечку и выход расплавного материала из экструдера, то нет необходимости в обеспечении специального механизма для разрушения центрального литника для его применения в машине для литья под давлением. Необходимо только открыть пресс-форму 12 для разрушения отвержденной пробки, причем такое открывание осуществляют со шнеком 6, отведенным на расстояние 0,95 см.

Первая и вторая скорости для быстрого впрыска и низкая ударная скорость касаются только рабочего хода поршня при впрыске, вторая скорость определяет максимальную скорость впрыска для заполнения полости формы, а низкую ударную скорость применяют для замедления движения шнека 6 так, чтобы он перестал двигаться вперед, как только пресс-форма 12 заполнится полностью. Это позволяет исключить удары в результате инерции шнека 6 экструдера и устройства А для инжекции с высокой скоростью.

Фиг. 2 показывает, что происходит во время типичного впрыска. Данные скорости и переходные позиции могут оказывать влияние на качество литого изделия. Если скорость инжекции слишком низкая, то в литниках пресс-формы 12 происходит преждевременное отверждение расплава и в результате этого непродолжительный впрыск. Если скорость инжекции слишком высока, то может отмечаться распылением загрузки, в результате значительно увеличиваются уровни пористости в изделии. Идеальной скоростью является скорость, при которой пробка отверждается в наконечнике а сопла сразу после полного заполнения пресс-формы. В общем вторая скорость для быстрого впрыска начинает действовать во время впрыска примерно на расстоянии 0,254 мм, а низкая ударная скорость - на расстоянии 0,57 мм.

Из перечисленных различных составов сплава марки AZ 91 сплав марки AZ 91ХД содержит незначительное количество бериллия, причем для обеспечения коррозиостойкости особое внимание было уделено снижению содержания примесей. Сплав AZ 91В содержит незначительное количество бериллия для замедления окисления.

Хотя процентное содержание твердых частиц в полутвердой массе значительно изменялось в некоторых испытаниях, полученные изделия были совершенно приемлемыми. Предел прочности и предел текучести при растяжении, а также удлинение могут быть сравнены с прочностью и пределом текучести отливок, полученных литьем под высоким давлением. Указанная коррозиостойкость была определена по стандартному испытанию содержания в течение 10 дней в камере солевого тумана, при котором образцы подготавливали посредством шлифовки или галтовки образцов до достижения обычного состояния их поверхности, причем до и после испытания образцы взвешивали.

Результаты представлены в виде эквивалентного корродируемого количества (мг/год). Следовательно, степень коррозии изделий, полученных литьем под давлением методом впрыска, составила в среднем меньше 254 (мг/год), причем она соответствовала подобным высокочистым изделиям, полученным литьем под высоким давлением. Механические свойства определяли на образцах, полученных из изделий круглого сечения длиной 5,1 см.

В испытаниях на пористость крышку коробки передач, отлитую под высоким давлением, сравнивали с крышкой, полученной путем заливки металла в форму под давлением методом впрыска. Крышка, отлитая под давлением методом впрыска, имела меньше пористости. Плотность испытываемых образцов определяли согласно закону погружения Архимеда, при этом изделия, полученные литьем под давлением методом впрыска, показали 50%-ное снижение пористости, т.е. от > 3 до ≈ 1,5% в сравнении с изделиями, полученными литьем под высоким давлением. Значительное уменьшение пористости является результатом совокупности факторов, но главным образом из-за повышенной вязкости полутвердой массы в отличие от значительно меньшей вязкости расплавленного металла.

Поскольку металлический сплав частично отверждается до его впрыска в форму, то полученная высокая вязкость создает меньше турбулентности в зоне впрыска и в распределительных литниках формы. Также полость пресс-формы можно заполнять так, чтобы твердая фаза находилась спереди при заполнении, а не распылялась и завихрялась, как это имеет место при литье жидкого металла под высоким давлением. Впрыск частично отвержденного материала в пресс-форму также дает меньшую усадку благодаря отверждению жидкого металла.

Часто желательно вводить прерывистую фазу в металлическое изделие для получения композита с определенными свойствами. Например, в магниевый сплав можно добавлять частицы окиси алюминия для повышения износостойкости изделия, полученного литьем под давлением. Для упрочнения и улучшения механических свойств изделия в такой магниевый сплав можно добавлять волокна или усики карбида кремния или бора.

Предлагаемый способ позволяет изготавливать такие композитные изделия.

Крышки для коробок передач указанного типа были успешно отлиты под давлением из сплава АZ91B, содержащего примерно 0,5 мас.% частиц окиси алюминия, методом впрыска. Было обнаружено, что распределение окиси алюминия в полученных изделиях было равномерным. Подобным образом в сплав АZ91ХД добавили 2 мас.% окиси алюминия для повышения его износостойкости. Испытанные изделия, полученные литьем под давлением, методом впрыска, показали, что окись алюминия равномерно распределена без оказания вредного влияния на качество поверхности.

При литье под давлением различных изделий методом впрыска были использованы основные детали машины. Также применяли основной микропроцессор и систему приобретения данных, которая включает в себя цифровой осциллоскоп для определения скорости впрыска.

Были проведены серии испытаний для оценки эксплуатационного качества машины и способа для литья под давлением методом впрыска, причем такая серия испытаний включала в одном случае продолжительность свыше 800 циклов впрыска, составила свыше 16 ч. Впрыски для продувки не требовались. Машина для литья под давлением методом впрыска работала хорошо, причем технологические данные не показали какого-либо ухудшения процесса. Напротив, циклы впрыска и температурные профили становились более устойчивыми во время продолжительной работы.

Во время продолжительной работы цикл режима работ может уменьшаться или увеличиваться. Например, цикл продолжительностью 90 с уменьшали до 60 с, затем до 45 с и, наконец, до 30 с. в течение одного часа для каждого периода. Такая характеристика процесса не оказывает вредного влияния на качество изделий.

Преимуществами предлагаемых способа и устройства для литья под давлением методом впрыска являются то, что исключаются проблемы, связанные с потерями и загрязнением расплава, отходами и ограниченным позиционным заполнением пресс-формы.

В сравнении с операциями литья под высоким давлением предлагаемое изобретение обеспечивает улучшенный выход, низкое потребление энергии, повышенную производительность и улучшенный срок службы пресс-формы.

Изобретение позволяет использовать многие преимущества литья под давлением термопластичных материалов в литье тиксотропных металлических изделий. Однако нашли желательными значительные модификации известных способов литья под давлением термопластичных материалов. Например, имеет преимущество недостаточная загрузка вместо обильной загрузки термопластичного материала. Кроме того, применяют более высокие температуры с тщательно выбранными температурными профилями.

Контроль температуры в зоне и прерывание действия сдвига могут привести к образованию пробки в наконечнике сопла, которая не только устраняет дополнительную сложность и проблемы, связанные с применением подпружиненного или другого типа механического запорного клапана, но также значительно улучшает условия безопасной работы при литье под давлением. Обычный износ запорного клапана может привести к утечке или выбросу горячего материала, что не только создает возможную опасность для операторов, но вызывает дополнительный износ клапанного механизма.

Важное решение проблемы литья под давлением расплавленного металла лежит в тщательной согласованности скорости продвижения полутвердого материала и скорости отвода шнека 6 экструдера так, чтобы в зоне С накопления материала не создавалось давление до впрыска для литья под давлением. Применение соответствующего температурного профиля для данного магниевого сплава, который неуклонно повышает температуру такого сплава, но слегка уменьшает температуру в зоне наконечника сопла экструдера, в совокупности с правильным выбором скоростей шнекового экструдера, во время всего цикла работы способствует значительно в достижении такого решения. Во время части цикла впрыска скорость шнека 6 экструдера должна сначала повышаться до требуемого максимума и оставаться примерно на таком максимуме для наибольшей части цикла впрыска, но до завершения полного хода шнек экструдера должен замедлить свое движение до низкой удельной скорости и останавливаться без отскакивания, когда пресс-форма 12 становится заполненной.

Согласно предложенному способу можно изготовить разнообразные изделия или детали, включая тонкостенные, с уменьшенной пористостью из полутвердых материалов с металлической матрицей (см.таблицу).

Реферат

Сущность изобретения: материал (сплав) поддерживают в тиксотропном полутвердом состоянии в экструзоре при температуре свыше "солидуса" и ниже "ликвидуса" в присутствии сдвиговой деформации, а затем впрыскивают его в виде тиксотропной суспензии в пресс-форму. При перемешивании сплава в цилиндре экструдера его накапливают в зоне расширения перед соплом, в которой сдвиг сплава прерывают, причем шнек отводят назад для расширения зоны накопления со скоростью, соответствующей скорости перемещения сплава в зону накопления. 2 с и 9 з.п. ф-лы, 6 ил., 1 табл.

Комментарии