Способ регулирования уровня жидкого металла в кристаллизаторе установки непрерывной разливки металлов и устройство для его осуществления - RU2120837C1

Код документа: RU2120837C1

Описание

Предлагаемое изобретение касается установок для непрерывной разливки металлов, в частности установок непрерывной разливки стали. Говоря более конкретно, данное изобретение касается регулирования уровня жидкого металла, находящегося в кристаллизаторе установки непрерывной разливки металлов.

В установке непрерывной разливки стали жидкий металл, который истекает из разливочного ковша, сначала поступает транзитом в промежуточный резервуар, называемый промежуточным ковшом. Одна из функций этого промежуточного ковша состоит в том, чтобы ориентировать расплавленный металл в направлении единственного качающего кристаллизатора или, в более общем случае, в направлении нескольких качающихся кристаллизаторов установки непрерывной разливки металла, в которых начинается отверждение изделий черной металлургии (слябов или плоских слитков, блюмов или других заготовок). Над каждым из кристаллизаторов расплавленный металл вытекает из промежуточного ковша через специальное выходное отверстие и образует таким образом разливочную струю, которая проникает в данный кристаллизатор, проходя сквозь мениск, то есть поверхность или зеркало жидкого металла, уже находящегося в данном кристаллизаторе. На траектории своего движения между промежуточным ковшом и кристаллизатором упомянутая разливочная струя жидкого металла заключена в трубу из огнеупорного материала, называемую разливочным стаканом. Верхний конец этого разливочного стакана прикрепляется к днищу промежуточного ковша, тогда как его нижний конец проходит сквозь мениск и погружается в жидкий металл.

Главная функция разливочного стакана состоит в том, чтобы защитить струю жидкого расплавленного металла от его окисления атмосферным воздухом, а также не допустить того, чтобы в процессе пересечения этой струей мениска она увлекала за собой часть шлака, покрывающего поверхность металла в кристаллизаторе, что могло бы нарушить чистоту отливаемого изделия, и наконец, придать течению жидкого металла в кристаллизатор конфигурацию, благоприятствующую удовлетворительному отверждению данного изделия. Для этого нижний конец упомянутого разливочного стакана может содержать множество специальных боковых отверстий или отверстий разливочного стакана, ориентированных каждое в одну или в другую сторону данного кристаллизатора.

Одним из основных параметров при получении бездефектной продукции является стабильность уровня мениска в кристаллизаторе установки непрерывной разливки металла. Если эта стабильность уровня не обеспечивается удовлетворительным образом, то отверждение изделия осуществляется в крайне изменчивых условиях. Так, может оказаться, что отвержденная толщина данного изделия локального слишком мала и появляется опасность, более или менее значительная, разрыва затвердевшей корки слитка. При этом в лучшем случае получается изделие с посредственным качеством поверхности, а в худшем случае жидкий металл может выливаться через образовавшиеся таким образом разрывы (явление, называемое "прорывом") и вызвать остановку процесса разливки и тяжелые повреждения данной установки.

Средний уровень мениска обусловлен расходом расплавленной стали, выливающейся из промежуточного ковша, и скоростью, с которой данное изделие в процессе отверждения металла извлекается из данного кристаллизатора. Регулировка расхода жидкой стали, вытекающей из промежуточного ковша и попадающей в данный кристаллизатор, обычно осуществляется с помощью стопора, изготовленного из огнеупорного материала. При этом конический носок этого стопора в большей или меньшей степени перекрывает выходное отверстие промежуточного ковша. Даже в том случае, если необходимо поддерживать этот расход жидкого металла на постоянном уровне, все равно необходимо изменять текущее положение носка этого стопора с тем, чтобы учесть происходящие постепенно или мгновенно изменения других параметров разливки.

Такими изменениями могут быть, например, изменение уровня жидкого металла в упомянутом промежуточном ковше, постепенный износ боковых отверстий разливочного стакана или их закупоривание неметаллическими включениями, а также внезапное откупоривание этих отверстий в том случае, когда упомянутые включения отрываются от стенок разливочного стакана.

Для обеспечения удовлетворительного регулирования уровня жидкого металла в кристаллизаторе установки непрерывной разливки металла необходимо использовать специальную автоматическую систему, которая могла бы управлять пространственным положением упомянутого стопора. Такая система автоматического управления обеспечивает перемещение в вертикальной плоскости упомянутого стопора в зависимости от результатов сравнения желаемого в данном случае уровня расположения мениска и фактически измеренного уровня этого мениска. Это измерение фактического уровня расположения мениска жидкого металла в кристаллизаторе обеспечивается обычно при помощи единственного оптического или индуктивного датчика. Такой датчик выдает электрический выходной сигнал, который после соответствующей обработки может быть использован для управления пространственным положением упомянутого стопора.

Именно в случае непрерывной разливки металла для изготовления слябов проблема регулирования уровня мениска в кристаллизаторе является наиболее сложной для решения. Действительно, кристаллизаторы для получения слябов являются длинными и узкими и в каждый данный момент времени флюктуации уровня мениска могут быть весьма различными в разных частях данного кристаллизатора. В этом случае показания, получаемые от единственного датчика, измеряющего упомянутый уровень, не являются вполне репрезентативными по отношению к упомянутым флюктуациям уровня расположения мениска. С другой стороны, в установках непрерывной разливки металла нижний конец разливочного стакана содержит, как правило, два диаметрально противоположных боковых отверстия, каждое из которых ориентировано и соответствующим образом направляет струю жидкого металла в сторону одной из малых сторон данного кристаллизатора. Однако два этих боковых выходных отверстия разливочного стакана не закупориваются и не расширяются строго идентичным образом в течение всего процесса непрерывной разливки металла. Таким образом, потоки жидкого металла в данном кристаллизаторе могут распространяться несимметричным образом и волнистость, которая вследствие этого возникает на мениске, имеет весьма различную конфигурацию по одну и по другую стороны от разливочного стакана в каждый данный момент времени.

В частности, в том случае, когда одно из боковых отверстий разливочного стакана внезапно открывается и если это открытие соответствующего выпускного отверстия происходит с той стороны разливочного стакана, где располагается датчик измерения уровня мениска, это открытие придает соответствующему возмущению преувеличенное значение по сравнению с реальным изменением среднего уровня мениска, вызываемым этим открытием.

И наоборот, в том случае, когда внезапное откупоривание бокового выходного отверстия разливочного стакана происходит со стороны, противоположной расположению упомянутого датчика уровня мениска, этот датчик практически не реагирует на изменения, происходящие в момент этого откупоривания, или реагирует весьма ослабленным образом. В обоих упомянутых выше случаях стопор промежуточного ковша не имеет возможности управляться наилучшим образом и не позволяет обеспечить надлежащую реакцию на происходящие таким образом изменения ситуации.

В настоящее время уже предложено (см. документ JP 02137655) использовать для решения упомянутой выше задачи не один, а два датчика, располагающихся по обе стороны от разливочного стакана, погруженного в расплавленный металл, находящийся в данном кристаллизаторе, и перемещающихся вдоль продольной оси кристаллизатора. Скорость истечения жидкого металла в этом случае управляется в функции просто разности между выходными сигналами, выдаваемыми каждым из этих датчиков. Если такая конфигурация и представляет собой определенный прогресс по отношению к схеме с одним единственным датчиком, то это еще не означает, что она является вполне достаточной для удовлетворительного учета (не страдающего ни переоценкой, ни недооценкой реального состояния) всех реальных возмущений стабильного состояния мениска.

Цель данного изобретения состоит в том, чтобы предложить метод регулирования уровня жидкого металла, учитывающий локальные возмущения мениска при помощи корректной оценки их влияния в реальной обстановке на средний уровень жидкого металла в данном кристаллизаторе. Этот метод позволяет, кроме того, существенным образом уменьшить амплитуду вредных флюктуаций уровня мениска, неблагоприятным образом влияющих на качество получаемых слябов, и все это с учетом всего мениска в целом.

Для достижения поставленной цели объектом предлагаемого изобретения является способ регулирования уровня мениска жидкого металла в кристаллизаторе установки непрерывной разливки металла, в соответствии с которым осуществляется прием электрических сигналов, выдаваемых по меньшей мере одной парой датчиков, располагающихся над упомянутым мениском. При этом упомянутые выше электрические сигналы датчиков представляют собой функцию соответствующих расстояний или дистанций (h1, h2) между этими датчиками и упомянутым мениском. Два полученных таким образом сигнала комбинируются таким образом, чтобы получить в результате единый сигнал, являющийся репрезентативным по отношению к некоторому условному уровню расположения упомянутого мениска. Этот комбинированный сигнал подается в средства управления устройством регулирования расхода жидкого металла, попадающего в данный кристаллизатор. Для осуществления такого регулирования упомянутые средства управления приводят в действие упомянутое выше устройство таким образом, чтобы перевести этот условный уровень контролируемого мениска к предварительно определенной или заданной величине (h). Предлагаемый в данном изобретении способ регулирования уровня мениска жидкого металла в кристаллизаторе установки непрерывной разливки металлов отличается тем, что осуществляется специальная обработка каждого электрического сигнала, исходящего от упомянутых выше датчиков, с целью исключения из этого сигнала колебаний, имеющих одновременно частоту, превышающую некоторое пороговое значение (F), и амплитуду менее некоторого порогового значения (D).

В предпочтительном варианте реализации осуществляется комбинирование упомянутых выше сигналов следующим образом:

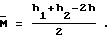

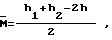

- рассчитывается величина

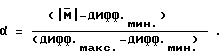

- производится сравнение модуля

- в том случае, когда модуль

- в том случае, когда модуль

- в том случае, когда соблюдается соотношение дифф.мин

Объектом предлагаемого изобретения является также устройство, предназначенное для практического осуществления описанного выше способа. Как будет понятно из приведенного ниже описания, данное изобретение состоит в осуществлении специальной обработки электрических сигналов, исходящих от упомянутых выше датчиков, перед их комбинированием, причем из этих сигналов исключаются колебания высокой частоты и малой амплитуды, после чего осуществляется комбинирование этих сигналов в единственный сигнал надлежащим в данном случае образом.

Предлагаемое изобретение будет лучше понятно из приведенного ниже описания, в котором приводятся ссылки на единственный приведенный чертеж. На чертеже приведено схематическое изображение в разрезе промежуточного ковша и кристаллизатора установки непрерывной разливки металла, предназначенного для изготовления слябов и оборудованного устройством в соответствии с предлагаемым изобретением.

Расплавленная сталь 1 в жидком состоянии, содержащаяся в промежуточном ковше 2, изливается через выходное отверстие 3, выполненное в днище 4 упомянутого промежуточного ковша 2, в качающийся кристаллизатор 5, не имеющий дна. Боковые стенки 6 и 7 кристаллизатора подвергаются энергичному охлаждению при помощи внутренней циркуляции охлаждающей воды. Против этих охлаждаемых стенок 6 и 7 начинается образование затвердевшей корки 8 слитка. Эта затвердевшая часть постепенно распространяется на все сечение отличаемого в данном случае сляба по мере того, как этот сляб извлекается из данной установки, что схематически показано стрелкой 9 на приведенном чертеже.

На траектории своего движения между промежуточным ковшом 2 и кристаллизатором 5 жидкая сталь 1 защищена от внешних воздействий трубчатым разливочным стаканом 10, изготовленным из огнеупорного материала типа науглероженной окиси алюминия. Верхняя часть этого разливочного стакана 10 прикреплена к днищу 4 промежуточного ковша и представляет собой продолжение его выходного отверстия 3. Нижняя часть этого разливочного стакана 10 снабжена двумя боковыми выходными отверстиями 11, 12, через которые изливается жидкая сталь 1, причем каждое из этих отверстий ориентировано в направлении одной из стенок 7 данного кристаллизатора.

Упомянутый выше разливочный стакан 10 проходит сквозь мениск 13 жидкого металла в кристаллизаторе таким образом, чтобы подвести расплавленный металл 1 к сердцевине кристаллизатора 5 (на чертеже для ясности рисунка не показан слой шлака, который обычно покрывает сверху упомянутый мениск 13). Выходное отверстие 3 промежуточного ковша частично перекрыто (или перекрыто полностью в том случае, когда процесс разливки остановлен) при помощи стопора 14, имеющего конец в целом конической формы. Положение этого стопора по высоте над упомянутым выходным отверстием регулируется при помощи устройства 15.

Пространственное положение по высоте упомянутого выше стопора 14, согласованное со скоростью извлечения готового слитка из кристаллизатора 5, определяет тот средний уровень, на котором располагается упомянутый мениск 13 в данном кристаллизаторе 5. На чертеже пунктиром показан заданный уровень 16, который желательно поддерживать постоянно в процессе отливки данного сляба.

Поддержание упомянутого среднего уровня мениска обеспечивается при помощи устройства, которое более подробно будет описано ниже. Это устройство содержит прежде всего два датчика уровня жидкого металла 17 и 18 известного типа, например это могут быть датчики, основанные на измерении токов Фуко. Эти датчики располагаются по обе стороны от разливочного стакана 10 и в предпочтительном варианте реализации на равных расстояниях от этого разливочного стакана и выше большой средней оси поперечного сечения данного кристаллизатора 5. В общем случае нижние концы этих датчиков располагаются на одинаковой высоте над поверхностью расплавленного металла.

В представленной схеме датчик 17 выдает электрический сигнал, репрезентативный по отношению к расстоянию h1 между концом этого датчика, обращенным вниз, и мениском 13 поверхности расплавленного металла в кристаллизаторе, а датчик 18 выдает электрический сигнал, являющийся репрезентативным по отношению к расстоянию h2 между нижним концом этого датчика и упомянутым мениском 13. В идеальном случае упомянутые расстояния h1 и h2 должны быть равны расстоянию h между нижними концами упомянутых выше датчиков 17 и 18 и заданным уровнем мениска 16. На практике же это достаточно редкий случай, поскольку упомянутый мениск 13 всегда характеризуется волнистостью с большей или меньшей амплитудой в зависимости от изменений расхода жидкого металла 1, истекающего из разливочного стакана 10, от колебаний самого кристаллизатора 5, от изменений скорости извлечения готового изделия из кристаллизатора и т. д.

Эти колебания практически никогда не бывают симметричными (в частности, из-за того, что износ или закупоривание боковых отверстий разливочного стакана 11 и 12 могут быть существенно различными по тем или иным причинам), и величины h1 и h2 в общем случае не равны друг другу. Это обстоятельство объясняет уже отмеченную выше невозможность осуществлять достаточно надежное регулирование уровня расположения мениска 13 жидкого металла в кристаллизаторе, основываясь только на информации, получаемой от одного единственного датчика.

Аналоговые информационные сигналы, выдаваемые датчиками 17 и 18, направляются в аналого-цифровые преобразователи 19 и 20, откуда эти сигналы выходят уже в цифровой форме. Каждый из этих цифровых сигналов направляется в устройство цифровой фильтрации 21 и 22, которое функционирует следующим образом. Сигналы, выдаваемые датчиками 17 и 18 и являющиеся репрезентативными по отношению к изменениям уровня мениска 13, который они определяют, представляют собой сумму многочисленных колебаний различных частот и амплитуд. В этих сигналах можно выделить колебания относительно малых частот, не превышающих некоторого порогового значения, произвольно устанавливаемого на уровне 0,02 Гц, и колебания более высокой частоты, превышающей 0,02 Гц и могущей достигать нескольких герц.

Считается, что для осуществления удовлетворительного регулирования уровня расположения мениска 13 предпочтительно не учитывать возмущения, которые имеют одновременно относительно высокую частоту (превышающую 0,02 Гц) и относительно малую амплитуду. Действительно, в качестве вредных для качества поверхности получаемых слябов рассматриваются возмущения мениска с относительной малой частотой (то есть с частотой менее 0,02 Гц) и возмущения высокой частоты, но обладающие относительно высокой амплитудой. То обстоятельство, что возмущения мениска с высокой частотой и малой амплитудой не принимаются во внимание, позволяет не нагружать слишком сильно и в определенном смысле бесполезно упомянутое устройство регулирования расхода жидкого металла и тем самым ограничить или уменьшить его износ.

Для того, чтобы исключить эти возмущения из обрабатываемых сигналов упомянутых выше датчиков, каждый из этих сигналов подается в устройство нормализации 21, 22. Эти устройства нормализации 21 и 22 являются идентичными и функционируют следующим образом. Выходной сигнал каждого из датчиков 17, 18 после его преобразования в цифровую форму при помощи одного из преобразователей 19, 20 обрабатывается низкочастотным фильтром, который отсекает совсем или по меньшей мере существенно ослабляет сигналы с частотой, превышающей некоторое пороговое значение F, равное, например, 0,02 Гц. Существующие низкие частоты вычитаются затем из исходного, не подвергавшегося фильтрации сигнала для того, чтобы получить новый сигнал, содержащий теперь только наиболее высокие частоты исходного сигнала. Этот новый сигнал проходит затем через мертвый диапазон, который существенно ослабляет или отсекает составляющие, амплитуда которых не превышает некоторого предварительно определенного порогового значения D, принимаемого равным, например, 3 мм. И наконец, к обработанному таким образом сигналу добавляются низкие частоты, полученные на выходе упомянутого низкочастотного фильтра. Таким образом воссоздают сигнал, подобный исходному сигналу, подаваемому датчиками 17 и 18, с точностью до устраненных в нем составляющих, имеющих одновременно относительно высокую частоту (превышающую пороговое значение F = 0,02 Гц) и относительно малую амплитуду (меньше, чем D = 3 мм).

Восстановленные таким образом электрические сигналы датчиков направляются затем в комбинационное устройство 23, где из них комбинируется или синтезируется некоторый единый сигнал таким образом, чтобы выдать в конечном счете информацию, необходимую для управления перемещением в пространстве стопора 14.

Этот сигнал представляет собой некоторым образом условный средний уровень жидкого металла в данном кристаллизаторе. Он направляется в цифровой регулятор 24, который в свою очередь выдает сигнал в устройство 15, причем этот сигнал позволяет упомянутому устройству 15 регулировать надлежащим образом положение конического носка стопора 14 по отношению к выходному отверстию 3, то есть регулировать расход жидкого металла, подающегося в данный кристаллизатор 5. Таким образом обеспечивается приведение условного уровня жидкого металла в данном кристаллизаторе к заданной величине в том случае, когда выявляется расхождение между фактическим и заданным уровнями.

В предпочтительном варианте реализации аналого-цифровые преобразователи 19 и 20, устройства нормализации 21 и 22, комбинационное устройство 23 и цифровой регулятор 24 могут быть расположены внутри одного блока 25. Устройства, располагающиеся по ходу обрабатываемого сигнала за преобразователями 19 и 20, могут также быть образованы единственной платой или картой цифровой обработки, спроектированной и запрограммированной для выполнения каждой из ее описанных выше функций.

Выбор способа, при помощи которого осуществляется комбинирование упомянутых выше сигналов двух датчиков в устройстве 23, представляет собой весьма важное обстоятельство, существенно влияющее на качество получаемого в результате этого конечного результата, то есть на качество соответствующего регулирования уровня мениска 13. На первый взгляд можно было бы удовлетвориться тем, чтобы брать в качестве управляющего сигнала для перемещения упомянутого стопора 14 просто среднее значение сигналов двух упомянутых выше датчиков, в определенном смысле отражающее отклонение фактического уровня мениска от его заданного уровня. Однако в этом случае существует опасность минимизации существенности или важности некоторого сильного возмущения уровня мениска постольку, поскольку это изменение или возмущение происходит только с одной стороны данного кристаллизатора.

Таким образом, представляется более полезным комбинировать упомянутые сигналы датчиков уровня некоторым более сложным образом. Необходимо, однако, исключить и впадание в другую крайность, то есть придание излишней значимости возмущению амплитуды, ограниченному лишь одной стороной кристаллизатора. В этом случае через системы регулирования можно снова прийти фактически к описанному ранее случаю управления по сигналам одного единственного датчика.

Для достижения поставленной цели заявителями предложен описанный ниже метод, который позволяет получить вполне удовлетворительные результаты.

Как уже было сказано выше, символом h обозначается расстояние, подлежащее выдерживанию в идеальном варианте и разделяющее мениск 13 и датчики измерения его уровня 17, 18, причем это расстояние соответствует заданному уровню 16 расположения мениска. Кроме того, символами h1 и h2 обозначены фактически измеренные расстояния между этими датчиками 17 и 18 и мениском 13. Разности (h1 - h) и (h2 - h) выражают отклонения уровней жидкого металла в данном кристаллизаторе непосредственно под датчиками 17 и 18 от заданного уровня 16. Если эти разности являются положительными, то уровень металла в месте измерения располагается ниже заданного уровня 16. Если же эти разности являются отрицательными, то уровень металла в месте его измерения располагается выше упомянутого заданного уровня.

Упомянутое выше устройство комбинирования сигналов датчиков прежде всего осуществляет вычисление в момент времени t среднего арифметического значения

При этом могут иметь место три следующих случая.

1) Если величина

2) Если величина

3) Если соблюдается соотношение дифф.мин.

Вслед за произведенными таким образом вычислениями устройство регулирования 24 и средства управления 15 заставляют упомянутый стопор 14 перемещаться таким образом, чтобы определенным образом скорректировать расхождение между заданной величиной 16 и условным уровнем мениска, представленным электрическим сигналом, поступающим из устройства комбинирования и сформированным упомянутым выше образом. Описанная операция повторяется затем в момент времени t+Δt, причем величина Δt равна, например, 0,1 сек. Таким образом обеспечивается квазинепрерывное регулирование уровня жидкого металла в данном кристаллизаторе.

В качестве примера предположим, что заданный уровень мениска 16 располагается на расстоянии h = 75 мм от двух упомянутых выше датчиков измерения этого уровня 17 и 18. Положим при этом, что величина дифф.макс. = 1 мм и величина дифф.мин. = 5 мм.

а) Если датчик 17 измеряет высоту h1 = 70 мм, а датчик 18 измеряет высоту h2 = 79 мм, то имеем (h1 - h) = -5 мм, а также имеет (h2 - h) = +4 мм. В этом случае получается, что

b) Если датчик 17 измеряет величину h1 = 70 мм и датчик 18 измеряет величину h2 = 91 мм, то имеем (h1 - h) = -5 мм и (h2 - h) = +16 мм. Тогда получает Δhмакс = +16 мм и

с) Если датчик 17 измеряет величину h1 = 70 мм, а датчик 18 измеряет величину h2 = 85 мм, то получаем (h1 - h) = -5 мм и (h2 - h) = +10 мм. В этом случае получается, что Δhмакс= +10 мм и

Напомним здесь, что способ комбинирования упомянутых выше измеренных сигналов датчиков 17 и 18, который только что был описан, представляет собой всего лишь пример возможной реализации, и могут быть рассмотрены и другие варианты этого комбинирования. Кроме того, численные величины параметров функционирования используемых в данном случае устройств нормализации и комбинирования сигналов, поступающих от упомянутых датчиков, представляют собой всего лишь пример и должны быть уточнены в зависимости от конкретных условий каждой данной установки непрерывной разливки металла по результатам анализа качества получаемых таким образом изделий.

В качестве варианта можно, например, отказаться от операции перевода в цифровую форму сигналов, поступающих от упомянутых датчиков 17 и 18, перед их обработкой и осуществлять нормализацию и комбинирование этих сигналов при помощи чисто аналоговых средств. Однако, само собой разумеется, что в этом случае не удается регулировать с той же точностью и особенно быстро изменять в случае необходимости различные эксплуатационные параметры данной установки непрерывной разливки стали, такие, например, как параметры устройства нормализации, ширину мертвого диапазона и частоту отсечки фильтра, а также, для устройства комбинирования сигналов, величины параметров дифф.мин. и дифф.макс..

Кроме того, могут быть использованы любые типа датчиков, способных выдавать электрический сигнал, представляющий собой функцию удаления этих датчиков от упомянутого мениска, а не только упомянутые выше датчики, работающие по принципу измерения токов Фуко.

С другой стороны, вполне может быть рассмотрен вариант использования нескольких пар датчиков упомянутого выше типа, распределенных определенным образом по длине данного кристаллизатора в том случае, если есть необходимость в повышении точности определения неравномерностей фактического уровня мениска. Можно также использовать описанное выше устройство в кристаллизаторе квадратной формы, предназначенном для получения блюмов или заготовок другого типа.

И наконец, само собой разумеется, что описанное выше предлагаемое устройство регулирования уровня жидкого металла в кристаллизаторе установки непрерывной разливки металла может быть использовано также в такой установке непрерывной разливки, где расход жидкого металла, в частности стали, выходящего из упомянутого промежуточного ковша, регулируется при помощи устройства, отличного от упомянутого выше стопора с коническим концом, например, при помощи золотникового регулятора.

Реферат

Изобретение относится к непрерывной разливке металлов. Задача, решаемая в изобретении, - повышение качества регулирования. Объектом изобретения является способ регулирования уровня мениска жидкого металла в кристаллизаторе установки непрерывной разливки металла, в соответствии с которым осуществляется прием электрических сигналов, выдаваемых по меньшей мере одной парой датчиков, располагающихся непосредственно над упомянутым мениском, причем упомянутые сигналы представляют собой функцию соответствующих расстояний (h1, h2) между упомянутыми датчиками и упомянутым мениском. Осуществляется комбинирование этих двух сигналов так, чтобы получить в результате этой операции единственный сигнал, являющийся репрезентативным по отношению к условному уровню упомянутого мениска, и этот сигнал подается на средства управления устройства регулирования расхода жидкого металла, поступающего в кристаллизатор, для того, чтобы упомянутые средства управления приводили в действие упомянутое устройство регулирования так, чтобы довести упомянутый условный уровень мениска до некоторого заданного значения (h). При этом изобретение отличается тем, что осуществляется нормализация каждого сигнала, выдаваемого упомянутыми датчиками, с целью исключения колебаний, имеющих одновременно частоту, превышающую некоторое первое пороговое значение, и амплитуду ниже некоторого второго порогового значения. 2 с. и 6 з.п.ф-лы, 1 ил.

Формула

определяют абсолютное значение

при этом α вычисляют по следующему математическому выражению:

3. Способ по п. 1, отличающийся тем, что электрические сигналы от датчиков преобразуют в цифровую форму, комбинирование электрических сигналов от датчиков и их нормализацию осуществляют в цифровой форме.

Комментарии