Способ получения ролика с наплавленным посредством сварки материалом и способ восстановления изношенного ролика посредством наплавки сваркой - RU2597474C2

Код документа: RU2597474C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу получения и восстановления ролика с изнашиваемым слоем, нанесенным путем наплавки сваркой присадочного сварочного материала на основной материал оболочки ролика.

Подобные способы известны например из JP62/207580.

Ролики такого типа в особенности пригодны для поддержки и транспортировки отлитых металлических заготовок, в частности, стальных заготовок, в направляющей проводке для заготовки для установки непрерывной разливки, непосредственно после кристаллизатора непрерывной разливки, и на последующих после литейной машины рольгангах. Опорные ролики в направляющей проводке, в особенности в установках непрерывной разливки слябов, подвергаются воздействию высоких механических нагрузок в высокотемпературной области. Это ведет к интенсивному износу поверхности оболочки роликов, к возникновению коррозии и механическим повреждениям. Далее, ролики этого типа в основном используют в металлургических установках, когда тяжелые и горячие материалы, такие как слябы, чушки, болванки, полосовой материал, прокат и подобное, транспортируют между отдельными устройствами дополнительной обработки, накопительными и штабелирующими устройствами, в особенности также в области прокатных станов.

Уровень техники

Из патентного документа DE 38 23 655 А1 уже известен опорный и/или транспортировочный валок для перемещения горячих металлических заготовок в установке непрерывной разливки, который состоит главным образом из вала-сердечника и гильзы вала, причем обе эти детали свинчены друг с другом. На гильзу вала наносят сваркой наплавленный материал, для чего выбирают параметр сварки так, чтобы при наплавке защитного покрытия на наружной рабочей поверхности гильзы вала одновременно производить сварку соединения между валом-сердечником и гильзой. Наплавленный материал формируют из тесно примыкающих друг к другу наплавленных валиков в осевом направлении опорного вальца, или в форме винтовой линии вдоль рабочей поверхности опорного вала. Тем самым создают износоустойчивую поверхность и обеспечивают прочное соединение между гильзой и валом-сердечником.

Из патентного документа DE 32 23 908 А1 известен ролик направляющей проводки для заготовки, корпус вала в котором снабжен наплавкой. Наплавленный материал включает множество тесно примыкающих друг к другу наплавленных валиков, которые волнообразно нанесены в окружном направлении корпуса вала. Наплавленный материал подвергают дополнительной обработке, чтобы сделать поверхность гладкой, цилиндрической и свободной от трещин. Данных о химическом составе основного материала и материала наплавленного изнашиваемого слоя в отношении оптимизации характеристик материала ролика направляющей проводки из этого патентного документа заимствовать нельзя.

Из патентного документа US 4532978 А известен транспортировочный ролик для горячих металлических деталей с наружным рабочим слоем, изготовленным путем наплавки сваркой, термического напыления или горячего прессового соединения, причем этот наружный рабочий слой сформирован из ферритной стали с содержанием менее 0,1% С, 10,0-14,0% Cr и 0,4-1,0% Nb, остальное железо и обусловленные производством загрязняющие примеси. Благодаря сочетанию легирующих добавок Cr и Nb достигнута улучшенная устойчивость поверхностного слоя транспортировочного ролика к коррозии, окислению и появлению трещин. Более подробных сведений касательно структуры и строения сформированного сваркой с наплавкой наружного оболочечного слоя из этого документа почерпнуть нельзя.

Способы наплавки посредством сварки в общем характеризуются нанесением прочно сцепленного слоя на поверхность детали под действием расплава. Этот слой, наряду с получением износоустойчивой поверхности или ее восстановления после определенного срока эксплуатации, служит прежде всего для упрочнения (защиты от износа), для плакирования (защиты от коррозии) и в качестве буферного слоя (образования прослоек) поверхностей деталей.

При наплавке посредством сварки основная часть детали служит в качестве носителя с достаточными упругими свойствами, тогда как нанесенное покрытие в качестве функциональной поверхности должно защищать деталь от повреждений вследствие интенсивных нагрузок, к которым относится коррозия, износ и/или температура. Наплавка сваркой предоставляет совокупность таких преимуществ, как малая зависимость от геометрических форм детали, хорошее сцепление между несущим материалом и покрытием, плотные слои, а также хорошая теплопроводность наплавки в детали. Абразивным и эрозионным износом подобного рода деталей, в особенности рольгангов установки непрерывной разливки, в настоящее время обусловлены значительные народно-хозяйственные потери, которые проявляются в больших издержках на техническое обслуживание и поддержание в исправном состоянии.

Чтобы, к примеру, обеспечить необходимый ресурс роликов направляющей проводки для заготовки в отношении поверхностного износа, который в настоящее время составляет примерно 300000 тонн производимой металлической полосы во входной области проводки (в области выхода из кокиля) или, соответственно, 5,0 миллионов тонн в области выпуска из проводки, наплавленный материал (наплавка) согласно прототипу должен иметь следующие свойства:

• без ржавчины с мартенситной структурой,

• твердость 44-50 HRC (по шкале С Роквелла),

• высокая коррозионная устойчивость наваренного слоя благодаря легированию на уровне по меньшей мере 12,5% Cr,

• жаростойкость и устойчивость к трещинам пережога,

• по возможности незначительная доля дельта-феррита, максимально 10%. Идеальной была бы доля дельта-феррита 0% для обеспечения устойчивости к межкристаллитной коррозии. Из материально-технических соображений и по условиям сварки достигнуть этого затруднительно. Поэтому на практике приемлемой является доля дельта-феррита до 10%.

Эти свойства должны наличествовать на приповерхностной функциональной поверхности на достаточную глубину слоя выполненной наплавки, и тем самым поверхность после достижения допустимого предела износа вновь может быть дополнительно обработана полноценно и качественно, в особенности без того, чтобы повредить или ослабить оболочку ролика в области основного материала.

Формирование структуры и состояния этой приповерхностной функциональной поверхности, полученной наплавкой, зависит от состояния основного материала оболочки ролика, свойств присадочного сварочного материала и, по обстоятельствам, от самого процесса наплавки. В ходе сварочного процесса между наплавляемым основным материалом и присадочным сварочным материалом из расплавляемого сварочного электрода происходит смешивание обоих компонентов, которое называют разбавлением. Данный процесс разбавления присадочного сварочного материала основным материалом в значительной степени зависит от неизбежного на практике разброса параметров материалов и сварки. Правда, процесс разбавления в существенной мере определяется тем, соблюдены ли вышеуказанные требования к наплавке.

Как уже известно, например, из патентного документа JP 10-314938 А2, для получения достаточно толстых изнашиваемых слоев с постоянными характеристиками материала проводят нанесение многослойных наплавок. Способ характерен тем, что проблемы разбавления и связанных с этим различных свойств материалов сосредоточиваются исключительно в первом слое наплавки. Во втором и последующих наслоениях наплавки эти проблемы уже не проявляются. Правда, в зависимости от числа слоев наплавки заметно возрастают затраты рабочего времени на проведение наплавки и необходимый расход энергии сварочной установкой.

Из патентного документа JP 11-000747 А2 известен опорный ролик с однослойной наплавкой, с которого в последующем процессе обработки сошлифовывают только вершинки наплавленных валиков, в результате чего создают цилиндрическую поверхность оболочки, которая, однако, имеет пригодную для транспортирования горячего изделия функциональную поверхность только в отдельных местах. Необработанная поверхность наплавленных валиков повышает риск образования трещин вследствие неравномерного распределения нагрузки и неоднородной теплопередачи от горячего транспортируемого изделия в опорный ролик. Сведения о качестве наплавки, в особенности об однородности свойств материала в наплавке и составе присадочного сварочного материала, в патентном документе JP 11-000747 А2 отсутствуют.

Сущность изобретения

Поэтому задача настоящего изобретения состоит в том, чтобы устранить недостатки известного уровня техники и предложить, способ получения и восстановления такого ролика, а также способ восстановления изношенного во время эксплуатации ролика для поддержки и транспортировки горячего материала, посредством которых увеличивается срок службы изнашиваемого слоя, улучшается износоустойчивость и снижаются затраты на наплавку.

Эта задача решается посредством способа получения ролика для поддержки и транспортировки горячего материала, в особенности полученной непрерывной разливкой стальной заготовки на рольганге или в установке непрерывной разливки, причем ролик содержит корпус ролика, состоящий из оболочки ролика из основного материала из стали и изнашиваемого слоя, нанесенного путем наплавки сваркой на основной материал с использованием присадочного сварочного материала, причем способ характеризуется следующими стадиями, на которых:

- подготавливают составленную из основного материала оболочку ролика или корпус ролика в виде обточенной детали,

- наносят слой наплавки путем однопроходной наплавки сваркой на основной материал оболочки ролика с минимальной толщиной слоя наплавки 3,5 мм,

- стачивают слой наплавки на замкнутой однородной поверхности оболочки ролика с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 1,5 мм или более.

Нанесение слоя наплавки целесообразно проводить путем однопроходной наплавки на основной материал оболочки ролика или корпуса ролика при минимальной толщине слоя наплавки 4,0 мм или более, чтобы получить достаточно толстый изнашиваемый слой с однородным химическим составом. Стачивание слоя наплавки на замкнутой однородной поверхности оболочки ролика предпочтительно проводят с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 2,5 мм или более, благодаря чему достигают соответственно длительного срока службы изнашиваемого слоя.

В качестве основного материала оболочки ролика применяют сталь с содержанием до 0,45% С, предпочтительно от 0,2 до 0,45% С. Для наплавки посредством сварки используют присадочный сварочный материал на основе железа с содержанием от 16,5 до 19,0% Cr. Является целесообразным, чтобы присадочный сварочный материал дополнительно содержал от 0,15 до 0,20% Nb.

Все данные о легирующих добавках в этом документе выражены в массовых процентах.

Для получения изнашиваемого слоя, который на максимально возможную глубину имеет однородный химический состав, чтобы тем самым во время процесса сплавления обоих компонентных материалов обеспечить заданную степень разбавления, необходимо согласовывать друг с другом основной материал оболочки ролика, присадочный сварочный материал и применяемый способ наплавки сваркой по их конкретным параметрам. Оптимальную при этих граничных условиях однопроходную сварку с наплавкой производят при использовании способа наплавки открытой дугой, способа дуговой сварки с наплавкой под флюсом или способа сварки в среде защитного газа. Экономичным и простым в исполнении способом наплавки для специального варианта применения является способ наплавки открытой дугой.

Изнашиваемые слои, применимые для нанесения на ролики, которые на максимально возможную глубину имеют однородный химический состав, получают, когда для наплавки сваркой используют присадочный сварочный материал со следующим химическим составом:

от 16,5 до 19,0% Cr

от 0,15 до 0,20% Nb

от 4,0 до 4,5% Ni

1,0% Mo

0,12% N

0,7% Si

1,2% Mn

0,03% C

не более 0,025% S

не более 0,025% P,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

Присадочный сварочный материал с этим химическим составом обеспечивает незначительное разбавление при однопроходной наплавке и особенно стабильную структуру изнашиваемого слоя.

Предпочтительные изнашиваемые слои, применимые для нанесения на ролики, которые на максимально возможную глубину имеют однородный химический состав, получают, когда для наплавки сваркой используют присадочный сварочный материал со следующим химическим составом:

от 16,5 до 17,0% Cr

от 0,15 до 0,20% Nb

4,0% Ni

1,0% Mo

0,12% N

0,7% Si

1,2% Mn

0,03% C

не более 0,025% S

не более 0,025% P,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

При использовании присадочного сварочного материала с этим химическим составом разбавление при однопроходной наплавке может быть отрегулировано на уровне от 25 до 30%.

Изнашиваемые слои, также в особенности применимые для нанесения на ролики, которые на максимально возможную глубину имеют однородный химический состав, получают, когда для наплавки сваркой используют присадочный сварочный материал со следующим химическим составом:

от 18,5 до 19,0% Cr

от 0,15 до 0,20% Nb

4,5% Ni

1,0% Mo

0,12% N

0,7% Si

1,2% Mn

0,03% C

не более 0,025% S

не более 0,025% P,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

При использовании присадочного сварочного материала с этим химическим составом разбавление при однопроходной наплавке может быть отрегулировано на уровне от 30 до 35%.

В зависимости от применяемого способа наплавки, а именно способа наплавки сваркой открытой дугой, способа дуговой сварки с наплавкой под флюсом или способа сварки в среде защитного газа (MAG-способа), и в зависимости от применяемой сварочной установки могут быть достигнуты различные степени разбавления. В целом же можно получить оптимальный результат наплавки с минимальным числом присадочных сварочных материалов, имеющих специально подобранный состав, когда для обеспечения конкретных диапазонов степени разбавления приспосабливают особенно пригодные присадочные сварочные материалы. В частности, оказалось, что при двух диапазонах степени разбавления, а именно диапазоне степени разбавления от 25% до 30% и диапазоне степени разбавления от 30% до 35%, с использованием двух конкретных присадочных сварочных материалов могут быть получены особенно устойчивые изнашиваемые слои на указанных основных материалах. В этих условиях при однопроходной наплавке могут быть достигнуты толщины изнашиваемого слоя, а также химические и механические свойства изнашиваемого слоя, сравнимые с таковыми для двух- или многопроходной наплавки согласно предшествующему уровню техники.

Этот способ первого нанесения изнашиваемого слоя на поверхность оболочки ролика в равной степени применим для ролика, уже использованного в эксплуатационных условиях, в качестве способа ремонта, когда на оболочке ролика после стачивания изношенной поверхностной области в такой мере, чтобы получить чистую поверхность, еще имеется количество основного материала, достаточное для нанесения слоя наплавки.

После того, как ролик, снабженный наплавкой на ролике соответствующего изобретению сорта, или ролик с другой наплавкой или конструкцией, при эксплуатации на установке достиг максимально допустимой величины износа, его готовят для последующего цикла применения с помощью ремонтной наплавки. Этот способ, который используют также для восстановления изношенного ролика с наваркой слоя, имеет преимущество в незначительных затратах рабочего времени, небольшом расходе энергии и тем самым значительном снижении расходов на восстановление в целом.

Способ восстановления изношенного во время эксплуатации ролика описываемого типа путем наплавки сваркой реализуют в последовательности следующих стадий способа, в которых:

- стачивают поврежденный изнашиваемый слой до размера основного материала, составляющего корпус ролика,

- наносят изнашиваемый слой путем однопроходной наплавки сваркой до минимальной толщины слоя наплавки 3,5 мм или более,

- стачивают слой наплавки на замкнутой однородной поверхности оболочки ролика с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 1,5 мм или более.

Нанесение слоя наплавки целесообразно проводить путем однопроходной наварки на основной материал оболочки ролика или корпуса ролика при минимальной толщине слоя наплавки 4,0 мм или более, чтобы получить достаточно толстый изнашиваемый слой с однородным химическим составом. Стачивание слоя наплавки на замкнутой однородной поверхности оболочки ролика предпочтительно проводят с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 2,5 мм или более, благодаря чему достигают соответственно длительного срока службы изнашиваемого слоя.

Диаметр ролика, имеющийся в распоряжении для восстановления изнашиваемого слоя после стачивания поврежденного изнашиваемого слоя, в значительной степени зависит от типа возникшего повреждения и от величины допустимого износа. Чтобы при таком же присадочном сварочном материале, какой применяли при первой наплавке, обеспечить такой же химический состав и равнозначные механические свойства изнашиваемого слоя, в каждом случае необходимо удалять поврежденный и, соответственно, изношенный слой до основного материала корпуса ролика или оболочки ролика. Поэтому также необходимо удалять зону провара, сформированную при первой наплавке. Без дополнительных мер это ведет к восстановленному ролику с уменьшенным диаметром, но все-таки по существу с теми же показателями качества.

Для сохранения постоянных условий производства отливок в установке непрерывной разливки заготовки в особенности является предпочтительным всегда заменять ролики другими роликами с таким же диаметром. При использовании соответствующего изобретению способа восстановления это простым путем достигается тем, что после стачивания поврежденного изнашиваемого слоя до размера основного материала, составляющего корпус ролика или оболочку ролика, на основном материале с помощью наплавки сваркой создают конструкционный слой, на который затем наносят изнашиваемый слой путем однопроходной наплавки сваркой, причем толщину конструкционного слоя выбирают так, чтобы наружный диаметр восстановленного ролика соответствовал наружному диаметру первоначального ролика. Это значит, что наслоение изнашиваемого слоя по способу восстановления производят с такой же толщиной слоя, как при первом нанесении изнашиваемого слоя на основной материал ролика.

Присадочный сварочный материал, используемый для формирования конструкционного слоя, преимущественно имеет такой же химический состав, как основной материал корпуса ролика или оболочки ролика, или состоит из нелегированной стали, благодаря чему исходные условия и тем самым химические и механические свойства изнашиваемого слоя и толщина его, и в результате срок службы ролика, остаются неизменными.

При применении способа для восстановления изношенного в ходе эксплуатации ролика для поддержки и транспортировки горячего материала, химический состав присадочного сварочного материала и требования к способу наплавки в отношении выбора способа сварки и условий его исполнения остаются неизменными, поскольку не меняется основной материал. Поэтому дополнительные условия, приведенные в зависимых пунктах 12-19 формулы изобретения для способа восстановления использованного ролика, являются идентичными соответствующим условиям, приведенным в зависимых пунктах 2-10 формулы изобретения для способа получения ролика с нанесенной впервые наплавкой.

Краткое описание чертежей

Дополнительные преимущества и признаки настоящего изобретения следуют из нижеприведенного описания неограничивающих примеров исполнения с привлечением сопроводительных фигур, которые показывают следующее:

Фиг.1 представляет геометрические взаимосвязи при изготовлении изнашиваемого слоя путем однопроходной наварки на ролик для поддержки и транспортировки горячего материала,

Фиг.2 представляет ход нанесения наплавленных валиков на поверхность оболочки ролика для поддерживания и транспортирования горячего материала,

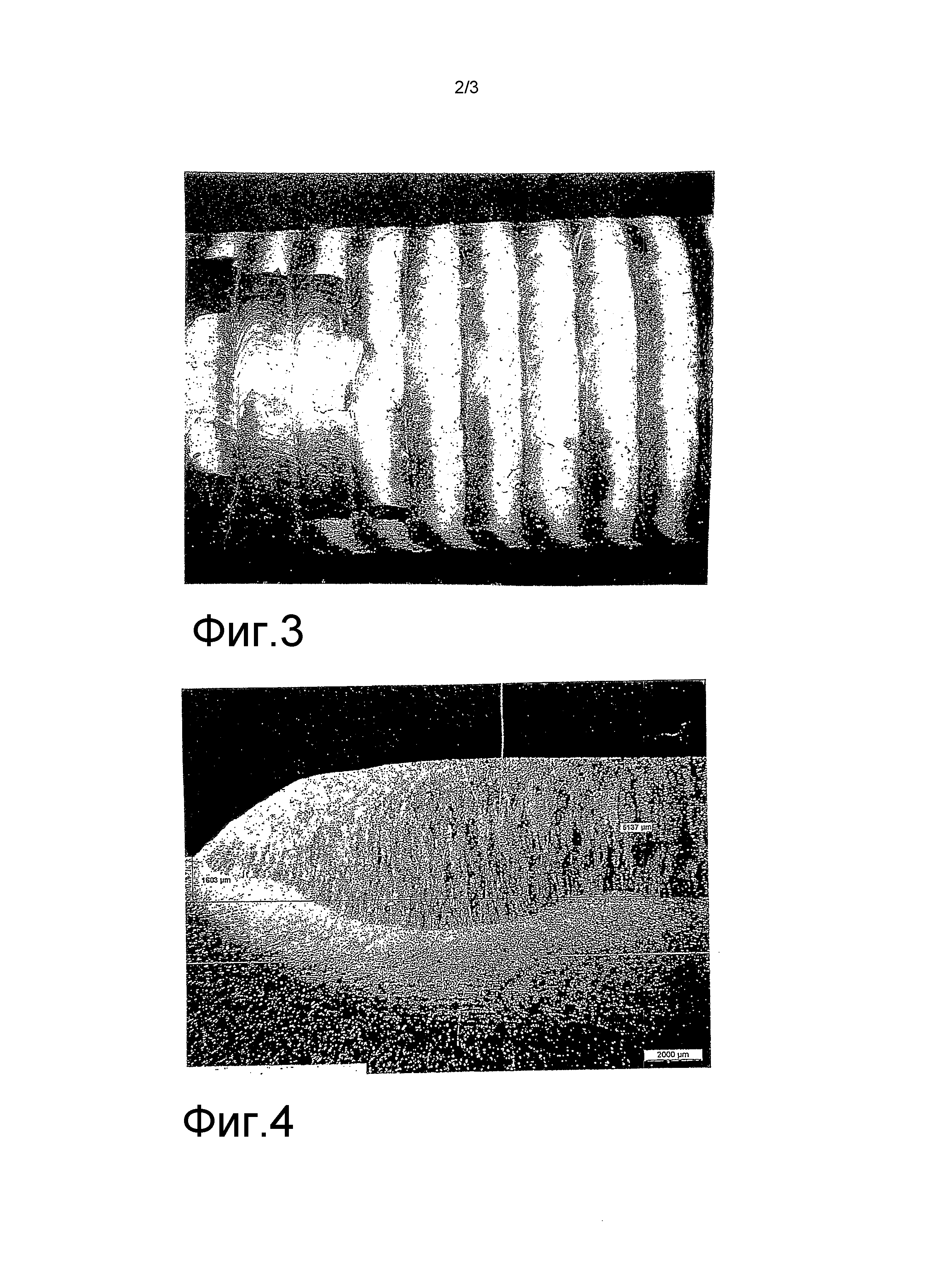

Фиг.3 представляет поверхность наплавки на поверхность детали или ролика,

Фиг.4 представляет изображение шлифа сварного соединения,

Фиг.5 представляет геометрические взаимосвязи при изготовлении изнашиваемого слоя путем однопроходной наварки при восстановлении ролика для поддерживания и транспортирования горячего материала,

Фиг.6 представляет геометрические взаимосвязи при изготовлении изнашиваемого слоя путем однопроходной наварки на конструкционный слой при восстановлении ролика для поддержки и транспортировки горячего материала.

Осуществление изобретения

Поверхность детали или оболочки ролика для поддержки и транспортировки горячего материала, в особенности продуктов в виде отлитой заготовки, имеет сталь в качестве основного материала. Поверхности деталей или оболочек роликов для соответствующей изобретению наплавки преимущественно состоят из стали 42CrMo4 или 16CrMoV511 согласно стандарту DIN 10083 и подвергнуты улучшению термической обработкой. Дополнительным благоприятным основным материалом для такого применения является сталь St52-3 согласно стандарту DIN 10025.

Пример:

При однопроходной наплавке на оболочку ролика из стали 42CrMo4 с использованием присадочного сварочного материала, который имеет состав 0,03% C, 0,7% Si, 17,5% Cr, 4,0% Ni, 1,2% Mn, 1,0% Mo, 0,17% Nb и 0,12% N, после стачивания слоя наплавки на замкнутой однородной поверхности оболочки ролика остается изнашиваемый слой с однородным химическим анализом по толщине слоя 3,0 мм. В таком случае этот изнашиваемый слой имеет следующий химический состав: 13,87% Cr; 0,15% Nb; 4,0% Ni; 0,61% Mo; 0,10% N; 0,54% Si; 0,96% Mn; 0,06% C; 0,001% S; 0,043% P; остальное железо и обусловленные процессом производства загрязняющие примеси. Наплавку производят по способу сварки открытой дугой на предварительно нагретые до температуры 100ºС поверхности оболочек роликов с использованием сварочной проволоки с диаметром проволоки 2,4 мм с скоростью подачи сварочной проволоки 6,0 м/мин. Наплавку выполняют при частоте качания сварочной горелки 35 циклов/мин и амплитуде качания 25 мм при перекрывании наваренных валиков на 5 мм. Всегда применяют одиночную сварочную проволоку. На Фиг.1 и 2 более наглядно показаны геометрические взаимосвязи.

Фиг.1 показывает частичный разрез изготовленной из основного материала (St52-3) оболочки 2 ролика 1 направляющей проводки для заготовки с поверхностью 3 оболочки ролика, подготовленной до размера Dvor предварительной проточкой. На ней проводят однопроходную наплавку 4, как описано выше, с формированием спирально обегающего наваренного валика 5, причем диаметр ролика возрастает до диаметра Dsch наварки с толщиной нанесенного слоя 3,5 мм. Одновременно образуется провар с глубиной 1,5 мм до величины диаметра провара DEinbrand. После стачивания наплавки на величину 2 мм до номинального диаметра Dnen ролика остается изнашиваемый слой 6 с толщиной слоя 3 мм, по существу с однородным химическим составом и одинаковыми свойствами материала. Амплитуда качаний составляет 25 мм.

Фиг.2 разъясняет строение наваренных валиков на поверхности оболочки ролика с обегающим оболочку ролика наваренным валиком при перекрывании примерно на 5 мм и шагом смещения в продольном направлении примерно от 40 до 50 мм, измеренными по окружности ролика.

Фиг.3 показывает фотографическое изображение поверхности наплавки с перекрывающимися последовательными наваренными валиками соответственно диаметру наварки Dsch по Фиг.1. Фиг.4 на примере изображения шлифа разъясняет качество наплавки и высококачественное связывание присадочного сварочного материала с основным материалом в зоне провара.

Фиг.5 и 6 на двух примерах исполнения показывают возможности применения способа для восстановления изношенного в процессе эксплуатации на установке для непрерывной разливки ролика для поддержки и транспортировки горячей металлической заготовки.

В левой половине изображения на Фиг.5 представлен ролик направляющей проводки с изнашиваемым слоем, изготовленным однопроходной наплавкой. Изнашиваемый слой ограничен номинальным диаметром Dnen ролика и диаметром провара DEinbrand в их радиальном протяжении. Дополнительно показан диаметр DVerschleiß износа, который представляет диаметр ролика по истечении срока эксплуатации ролика. В этом состоянии ролик подвергают восстановлению, результат которого разъяснен в правой половине изображения. Ролик обтачивают до диаметра Dvor neu предварительной проточки, который находится внутри основного материала корпуса ролика. На эту подготовленную поверхность оболочки ролика наносят спирально обегающий наваренный валик из присадочного сварочного материала, причем диаметр ролика прирастает до диаметра Dsch neu наварки. Одновременно в основном материале корпуса ролика образуется новая зона провара, которая ограничивается диаметром DEinbrand neu провара. Наконец, проводят обтачивание поверхности наплавленного валика до нового диаметра Dnen neu ролика, который, правда, является меньшим, чем диаметр ролика для применения способа восстановления.

В Фиг.6 разъясняется расширенный способ восстановления использованного ролика, в котором может быть вновь достигнут первоначальный номинальный диаметр ролика направляющей проводки заготовки, также после применения способа восстановления путем нанесения конструкционного слоя. В левой половине изображения представлено исходное положение аналогично Фиг.5, причем диаметр Dvor предварительной проточки приведен для однократно проведенной наплавки. Согласно изображению в правой половине фигуры, ролик протачивают до диаметра Dvor neu предварительной проточки, который находится внутри основного материала корпуса ролика. На этой подготовленной поверхности оболочки ролика за один или более проходов сварки формируют конструкционный слой 7 из присадочного сварочного материала, который соответствует химическому составу основного материала корпуса ролика. Например, на корпус ролика из стали St52-3 наносят конструкционный слой тоже из стали St52-3 в качестве присадочного сварочного материала. Толщину этого конструкционного слоя подбирают соответственно желательному номинальному диаметру Dnen neu ролика, который должен совпадать с первоначальным номинальным диаметром Dnen. Соответственно этому с помощью наплавки сваркой конструкционный слой наваривают до диаметра DAufbaulage конструкционного слоя, при необходимости с учетом дополнительной поверхностной обработки, который соответствует диаметру Dvor предварительной проточки при впервые сформированной однопроходной наплавке. Тем самым для однопроходной наплавки, образующей изнашиваемый слой, создают такие же исходные условия, каковые имели место при первой однопроходной наплавке. После проведения однопроходной наплавки с использованием соответствующего изобретению присадочного сварочного материала в заключение проводят обточку до нового номинального диаметра Dnen neu, который совпадает с первоначальным номинальным диаметром Dnen.

До тех пор, пока корпус ролика или оболочка ролика имеет достаточную толщину слоя основного материала, этот способ восстановления изношенного ролика может быть повторен многократно.

Реферат

Изобретение может быть использовано при изготовлении или восстановлении ролика для поддержки и транспортировки горячего материала, в особенности полученной непрерывной разливкой стальной заготовки на рольганге или в установке непрерывной разливки. Оболочка корпуса ролика выполнена из основного металла, а изнашиваемый слой нанесен путем наплавки на основной металл. После обточки оболочки ролика на полученную поверхность наносят слой с минимальной толщиной 3,5 мм путем однопроходной наплавки сварочной присадочной проволокой заданного состава. Стачивают слой наплавки на замкнутой однородной поверхности оболочки ролика с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 1,5 мм или более. Способ обеспечивает повышение срока службы изнашиваемого слоя, улучшение износоустойчивости и снижение затрат на наплавку. 2 н. и 13 з.п. ф-лы, 6 ил.

Формула

- подготавливают составленную из основного материала оболочку (2) ролика или корпус ролика в виде обточенной детали,

- наносят слой (4) наплавки путем однопроходной наплавки на основной материал оболочки ролика с минимальной толщиной слоя наплавки 3,5 мм,

- стачивают слой (4) наплавки на замкнутой однородной поверхности оболочки ролика с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 1,5 мм или более, причем для наплавки используют присадочный сварочный материал со следующим химическим составом, мас.%:

от 16,5 до 19,0 Cr

от 0,15 до 0,20 Nb

от 4,0 до 4,5 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

от 16,5 до 17,0 Cr

от 0,15 до 0,20 Nb

4,0 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

от 18,5 до 19,0 Cr

от 0,15 до 0,20 Nb

4,5 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

- стачивают поврежденный изнашиваемый слой до размера основного материала, составляющего корпус ролика или оболочку ролика,

- наносят изнашиваемый слой путем однопроходной наплавки до минимальной толщины слоя наплавки 3,5 мм или более,

- стачивают слой (4) наплавки на замкнутой однородной поверхности оболочки ролика с сохранением минимальной толщины изнашиваемого слоя с однородным химическим составом на уровне 1,5 мм или более, причем для наплавки используют присадочный сварочный материал со следующим химическим составом, мас.%:

от 16,5 до 19,0 Cr

от 0,15 до 0,20 Nb

от 4,0 до 4,5 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

от 16,5 до 17,0 Cr

от 0,15 до 0,20 Nb

4,0 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

от 18,5 до 19,0 Cr

от 0,15 до 0,20 Nb

4,5 Ni

1,0 Mo

0,12 N

0,7 Si

1,2 Mn

0,03 С

не более 0,025 S

не более 0,025 Р,

остальное Fe и обусловленные процессом производства загрязняющие примеси,

причем диапазон разброса значений содержания отдельных легирующих элементов составляет +/-5%.

Комментарии