Цинкование алюминия - RU2610811C2

Код документа: RU2610811C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

[0001] Данная заявка претендует на преимущество приоритета по заявке на патент США с временным номером 61/534,334, поданной 13 сентября 2011 года, и по заявке на патент США с временным номером 61/534,654, поданной 14 сентября 2011 года, включенных в настоящую заявку во всей полноте посредством ссылки.

Область техники

[0002] Настоящее изобретение в широком смысле относится к области покрытия алюминия. Более конкретно настоящее изобретение относится к цинкованию алюминия в качестве предварительного покрытия.

Предшествующий уровень техники

[0003] Несмотря на то что большая часть данного описания относится к покрытию монет, это всего лишь один из примеров основы.

[0004] Несмотря на то что большая часть данного описания относится к покрытию алюминия, подразумевается покрытие алюминия или сплавов алюминия.

[0005] Существует растущий спрос на альтернативные бюджетные материалы для чеканки монет, которые смогут сохранить и/или улучшить характеристики безопасности и которые будут достаточно прочными при денежном обращении. Алюминий является одним из наиболее перспективных кандидатов в качестве материала основы благодаря своей доступности, низкой стоимости, небольшой массе и отличным физическим и химическим свойствам. Несмотря на то что алюминий используется в качестве материала для монет во многих странах, данные монеты показали слабую износостойкость и очень низкую прочность при обращении. Некоторые алюминиевые монеты становятся темными и подвергаются коррозии вскоре после выпуска в обращение. Данные корродированные монеты загрязняют личные вещи потребителей. В дальнейшем предполагается, что покрытие алюминиевой основы металлом(-ами) обеспечит алюминиевой основе повышенную износостойкость и повышенную прочность.

[0006] Хорошо известно, что процесс гальванического покрытия алюминия является гораздо более сложным, чем покрытие других металлов, таких как сталь или сплавы меди. Одной из основных проблем в покрытии алюминия является трудоемкость достижения хорошей адгезии покрытия, особенно при нанесении гальванопокрытия в барабане. Это связано с тем, что пленка оксида алюминия имеет тенденцию к немедленному образованию на поверхности алюминия, когда поверхность подвергается воздействию воздуха или воды. Данная оксидная пленка является вредной для процесса нанесения покрытия, так как она действует в качестве барьера, предотвращающего прямое металлическое соединение между покрытием и алюминиевой основой, что приводит к плохой адгезии между покрытием и основой. Для решения проблемы плохой адгезии были разработаны специальные предварительные методы обработки, например травление для удаления оксида, анодирование для создания шероховатой поверхности, и предварительное покрытие методом осаждения для покрытия окисленной поверхности, в том числе химическое никелирование и цинкование, при котором получают иммерсионное осаждение цинка.

[0007] В различных простых способах цинкования, например таких, как описано в ASTM В253-87 «Получение алюминиевых сплавов для гальванического покрытия», различные этапы, включая иммерсионный раствор для цинкования, содержащий такие элементы, как цинк, медь, никель, и комплексообразователи цианида и тартрата, необходимы для различных алюминиевых сплавов, что приводит к нестабильной адгезии между покрытием и основой. Например, рекомендуются различные иммерсионные растворы цинка и процедуры, в то время как гидроксид натрия и оксид цинка в основном применяют с различными добавками при различных условиях. После завершения этапа цинкования как путем однократного, так и путем двукратного цинкования применяют другие способы предварительного покрытия. Данные способы включают, например, нанесение тонкого слоя цианида меди, тонкого слоя нейтрального никеля и химическое никелирование и т.д.

[0008] В патенте США № 6,692,630 Morin et al. (Morin) раскрывается двухстадийное предварительное цинкование для покрытия алюминиевых частей способом нанесения гальванопокрытия в небольшом барабане. Morin описывает способ цинкования, сходный со способом, описанным в ссылке ASTM В253-87. Согласно Morin улучшение с точки зрения улучшенной адгезии связано с добавлением цианида калия, который действует в качестве комплексообразующего агента и активатора раствора в процессе цинкования. Более того, какой бы ни был взят металл для покрытия алюминия, например медное покрытие, покрытие из медного сплава (латуни или бронзы), или никелевое покрытие, нанесение тонкого подслоя меди особо подчеркивается и рассматривается как необходимость для адгезии согласно Morin. Тонкий слой меди наносят согласно Morin методом электролитического осаждения в ванне, содержащей цианид меди.

[0009] В материалах для чеканки безцианидная технология покрытия, как описано в патентах США №№5,151,167 Truong et al. ("Truong1") и 5,139,886 Truong et al. ("Truong2"), хорошо воспринята во многих странах и является коммерчески доступной. Монеты, отчеканенные с помощью бесцианидной технологии и технологии многослойного покрытия, уже находятся в обращении во многих странах и зарекомендовали себя как прочные, безопасные и экономически конкурентоспособные. В структуре монеты с многослойным покрытием, никелевый, медный и затем еще один никелевый слой наносят на низкоуглеродную сталь с применением автоматического погружения и управляемого компьютером процесса, который осуществляется без цианида.

Краткое описание изобретения

[0010] Варианты осуществления изобретения, описанные в настоящей заявке, относятся к трехкратному цинкованию алюминия (например, монет) в качестве предварительной обработки для покрытия алюминия или сплавов алюминия. Покрытие может включать один или более металлов или металлический сплав, и нанесение покрытия возможно осуществлять без применения цианида.

[0011] В первом аспекте настоящее изобретение обеспечивает способ обработки алюминия или алюминиевого сплава. Способ включает: получение основы из алюминия или алюминиевого сплава; нанесение первого слоя цинкования путем иммерсионного цинкования; удаление первого слоя цинкования, нанесение второго слоя цинкования путем иммерсионного цинкования; удаление второго слоя цинкования; и нанесение третьего слоя цинкования на основу путем иммерсионного цинкования.

[0012] После нанесения третьего слоя цинкования способ может включать покрытие основы. Покрытие возможно осуществлять фактически без применения цианида. Покрытие может включать применение цианида.

[0013] Покрытие может включать нанесение покрытия в барабане. Покрытие может включать покрытие одним или более слоями металла или металлических сплавов. Покрытие возможно осуществлять по всей поверхности основы. До покрытия способ может включать подведение тока к барабану для нанесения покрытий для способствования адгезии первого слоя покрытия к основе.

[0014] После покрытия способ может включать отжиг для создания металлической диффузии между основой и слоями покрытия для способствования адгезии. Отжиг возможно осуществлять при температуре от 400 до 600°C. Отжиг возможно осуществлять при температуре от 425 до 450°C.

[0015] Погружение возможно осуществлять в течение 10-120 секунд. Погружение возможно осуществлять в течение 15-60 секунд.

[0016] Основа может представлять собой заготовку монеты.

[0017] Способ может дополнительно включать после нанесения третьего слоя цинкования удаление третьего слоя цинкования и нанесение четвертого слоя цинкования на основу путем иммерсионного цинкования.

[0018] В другом аспекте настоящее изобретение обеспечивает алюминий или сплав алюминия, имеющий покрытие. Процесс покрытия включает нанесение первого слоя цинкования с помощью цинкования алюминия или сплава алюминия, при этом первый слой цинкования удаляют; нанесения второго слоя цинкования с помощью цинкования первого удаленного слоя, при этом второй слой цинкования удаляют; и нанесение третьего слоя цинкования с помощью цинкования удаленного второго слоя.

[0019] Еще в одном аспекте настоящее изобретение обеспечивает алюминиевую основу или основу из сплава алюминия, имеющую покрытие. Покрытие включает слой трехкратного цинкования, имеющий плотность более чем около 7,5 г/см3.

[0020] Другие аспекты и отличия настоящего изобретения станут очевидными специалисту в данной области техники после рассмотрения следующего описания конкретных вариантов осуществления изобретения в сочетании с прилагаемыми фигурами.

Краткое описание фигур

[0021] Варианты осуществления настоящего изобретения будут теперь описаны посредством только примера со ссылкой на прилагаемые фигуры, на которых:

[0022] Фигуры 1A-B представляют собой блок-схемы, иллюстрирующие способы гальванического покрытия алюминия без использования цианида в соответствии с описанием;

[0023] Фигуры 2а и 2б иллюстрируют морфологию поверхности слоя цинкования, полученного путем однократного иммерсионного цинкования;

[0024] Фигуры 2в и 2г иллюстрируют морфологию поверхности слоя цинкования, полученного путем двукратного иммерсионного цинкования;

[0025] Фигуры 2д и 2е иллюстрируют морфологию поверхности слоя цинкования, полученного путем трехкратного иммерсионного цинкования;

[0026] Фигура 3а представляет собой РЭМ (растровый электронный микроскоп) изображение слоя цинкования, полученного путем однократного иммерсионного цинкования, полученное при большом увеличении;

[0027] Фигура 3б представляет собой РЭМ изображение слоя цинкования, полученного путем двукратного иммерсионного цинкования, полученное при большом увеличении;

[0028] Фигура 3в представляет собой РЭМ изображение слоя цинкования, полученного путем трехкратного иммерсионного цинкования, полученное при большом увеличении;

[0029] Фигуры 4а и 4б иллюстрируют морфологию поверхности алюминиевой основы после удаления слоя(ев) цинкования;

[0030] Фигуры 5a-5г иллюстрируют морфологию поверхности слоя цинкования, полученного при различной длительности иммерсионного цинкования;

[0031] Фигура 6 представляет собой оптическое сечение никелевого покрытия на алюминиевой основе, полученного в результате трехкратного цинкования;

[0032] Фигура 7а представляет собой РЭМ изображение никелевого покрытия на алюминиевой основе, полученного в результате трехкратного цинкования, при большом увеличении;

[0033] Фигура 7б графически иллюстрирует результат ЭРС (энергодисперсионная рентгеновская спектроскопия) никелевого покрытия на алюминиевой основе, полученного в результате трехкратного цинкования;

[0034] Фигуры 8а-8в иллюстрируют оптические сечения поверхности раздела Al/Ni никелевого покрытия на алюминиевой основе при различных температурах отжига;

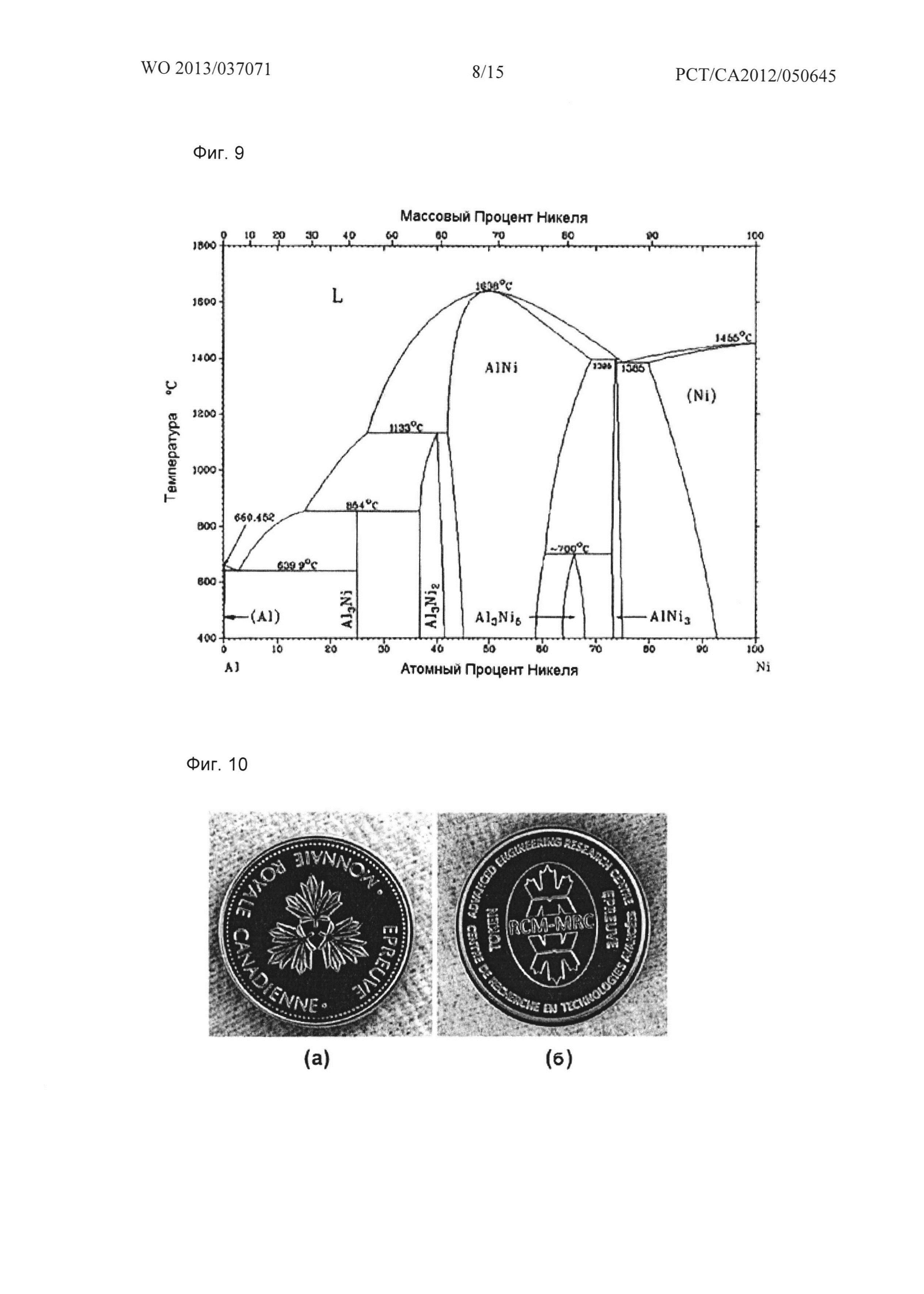

[0035] Фигура 9 представляет собой бинарную фазовую диаграмму Al-Ni;

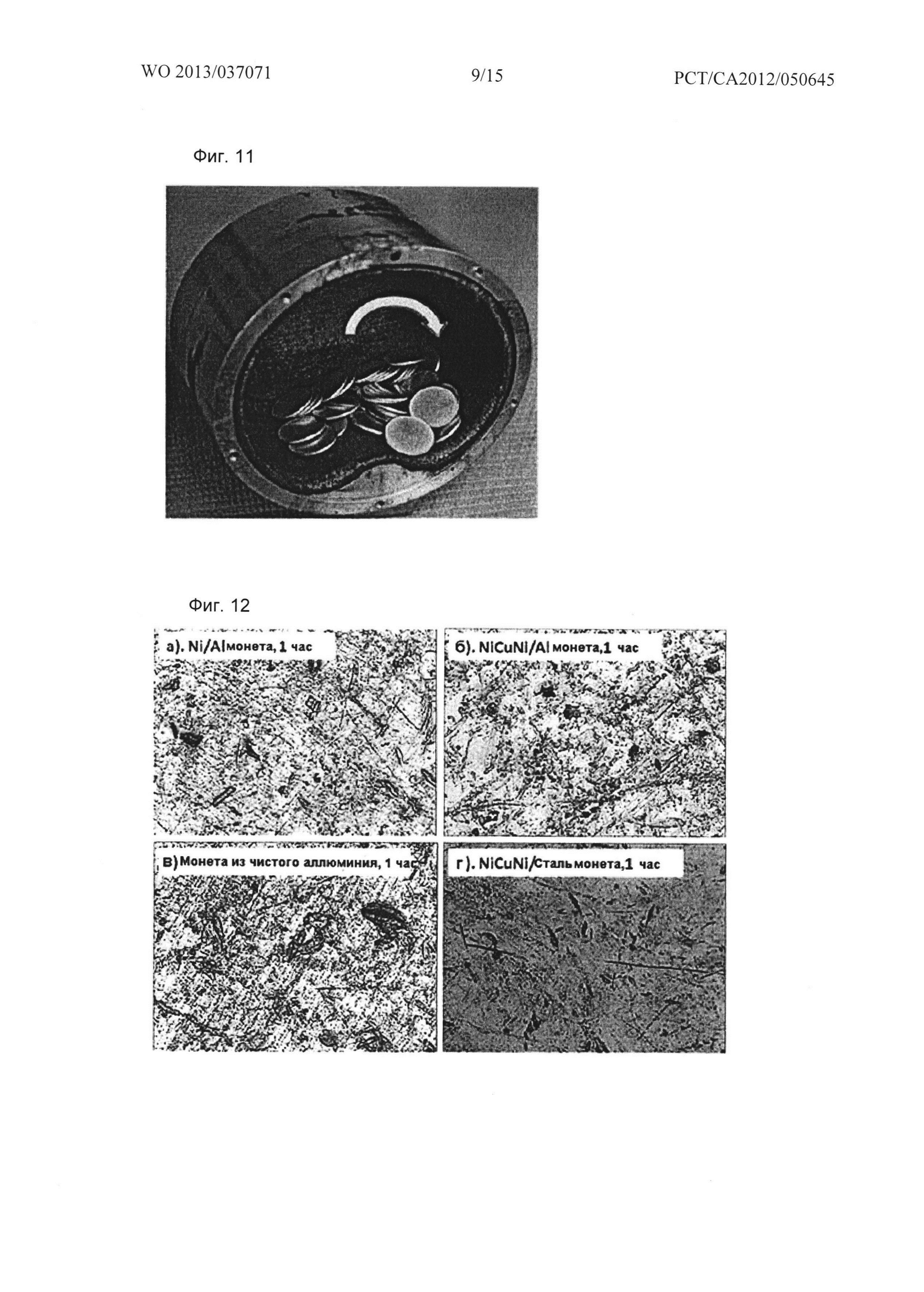

[0036] Фигуры 10а и 10б представляют собой фотографии монет, отчеканенных из алюминиевых заготовок с нанесенным покрытием;

[0037] Фигура 11 иллюстрирует аппарат для испытания на износ;

[0038] Фигуры 12а-12г представляют собой оптические изображения монет, которые подвергали испытанию на износ;

[0039] Фигуры 13а-13г представляют собой оптические изображения монет, которые подвергали испытанию на износ;

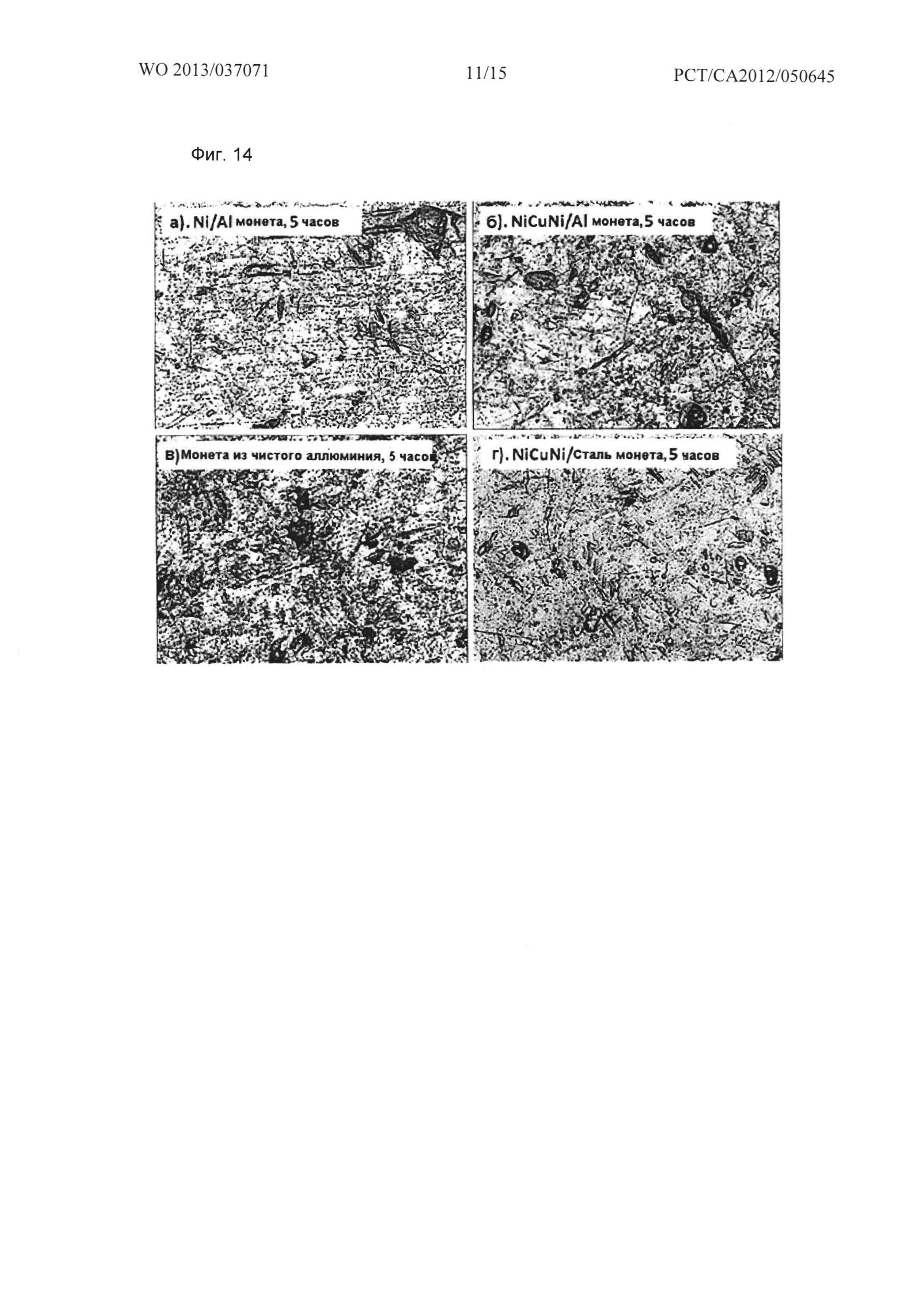

[0040] Фигуры 14а-14г представляют собой оптические изображения монет, которые подвергали испытанию на износ;

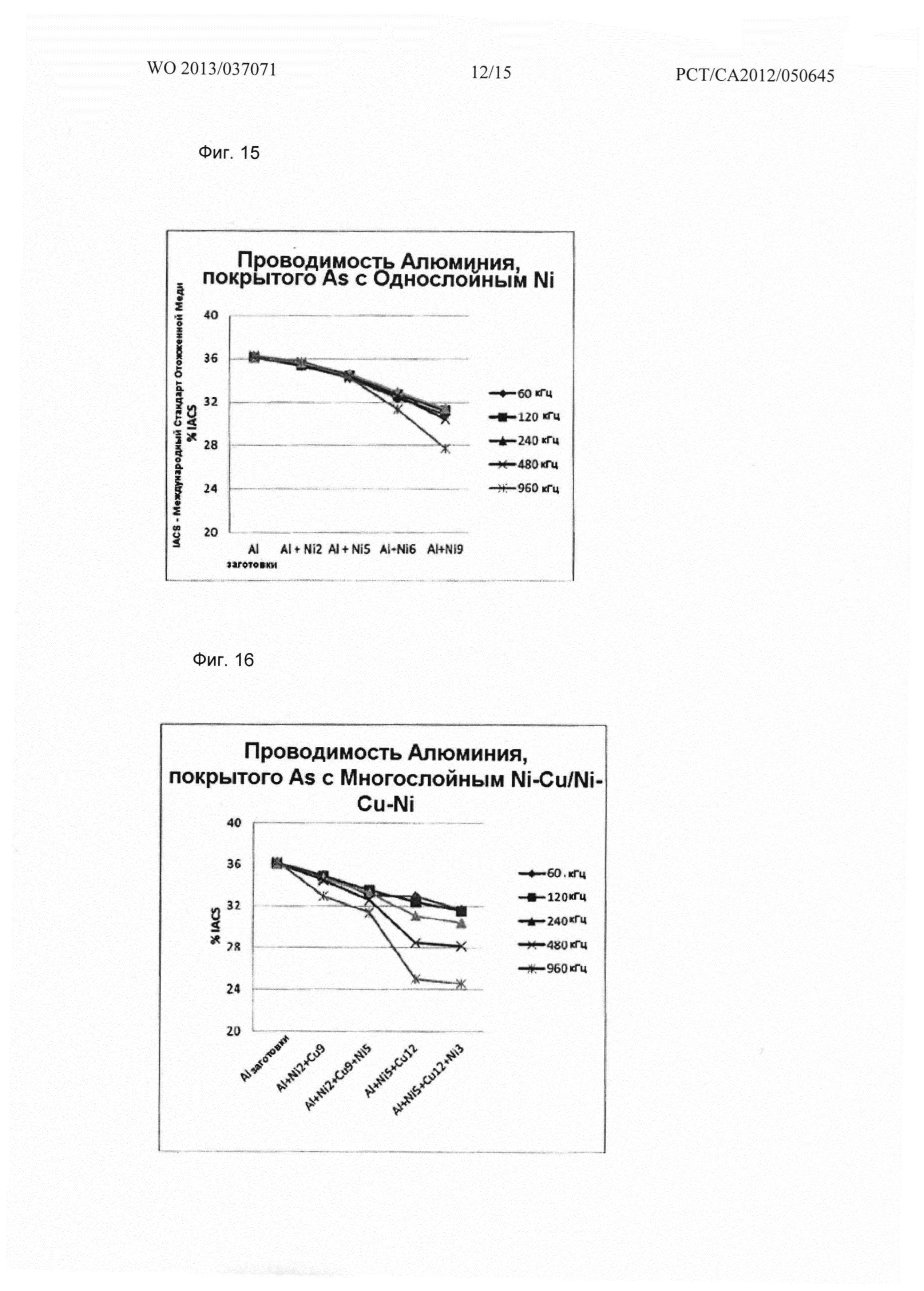

[0041] Фигура 15 графически иллюстрирует проводимость алюминиевой основы с покрытием, полученным путем однослойного никелирования;

[0042] Фигура 16 графически иллюстрирует проводимость алюминиевой основы с покрытием, полученным путем многослойного покрытия никель-медь и покрытия никель-медь-никель;

[0043] Фигура 17 графически иллюстрирует сравнение структур различных покрытий на алюминиевой основе;

[0044] Фигура 18 графически иллюстрирует свойства проводимости алюминиевой основы с многослойным покрытием Ni2Cu9Ni5 после отжига при различных температурах;

[0045] Фигура 19 графически иллюстрирует свойства проводимости алюминиевой основы с многослойным покрытием Ni5Cu10Ni6 после отжига при различных температурах;

[0046] Фигура 20 графически иллюстрирует свойства проводимости алюминиевой основы с многослойным покрытием Ni5Cu12Ni3 после отжига при различных температурах; и

[0047] Фигура 21 графически иллюстрирует свойства проводимости алюминиевой основы с однослойным покрытием Ni5Cu12Ni3 после отжига при различных температурах;

Подробное описание изобретения

[0048] В основном варианты осуществления изобретения, описанные в настоящей заявке, относятся к по меньшей мере трехкратному цинкованию алюминия (например, монеты) в качестве предварительной обработки перед покрытием. Покрытие может включать один или более металлов или металлический сплав, и покрытие возможно осуществлять без применения цианида.

[0049] Один из вариантов осуществления изобретения иллюстрируется на Фигуре 1А, которая демонстрирует блок-схему обработки алюминия или алюминиевого сплава (10). Алюминий или алюминиевый сплав подвергают трехкратному цинкованию путем первого погружения алюминия или алюминиевого сплава (10) в раствор для цинкования (12). Полученный в результате слой цинкования удаляют (14) с раствором для удаления цинкования. Этапы погружения и удаления (12, 14) повторяют по меньшей мере однократно, и полученный в результате материал погружают в окончательный иммерсионный раствор для цинкования (16), из, в общей сложности, по меньшей мере трех иммерсионных растворов для цинкования, получая в результате обработанный алюминий или алюминиевый сплав (18).

[0050] Иммерсионное цинкование приводит к созданию очень тонкого слоя цинка на алюминиевой основе согласно уравнению:

[0051] 3Na2ZnO2+2Al+2H2O→2NaAlO2+3Zn+4NaOH.

[0052] Цинк быстро переходит в более стабильное состояние оксида цинка, который нерастворим в воде в соответствии с уравнением:

Zn+½O2→ZnO.

[0053] Данный слой цинка - оксида цинка - известен как «слой цинкования», «цинкатный слой» или «цинкатный осадок». Слой цинкования возможно регулировать по однородности размера. Плотное и компактное образование является более предпочтительным, чем шероховатое и большого размера для того, чтобы избежать (или ограничить) пористые участки, которые являются участками атаки кислотной или нейтральной ванны для нанесения гальванического покрытия без цианида.

[0054] Термин «цинкование» относится к погружению основы в цинкатный раствор, которое в результате обеспечивает образование слоя цинкования. «Двукратное цинкование» относится к цинкованию основы, удалению слоя цинкования с основы с применением раствора для удаления и цинкованию основы со снятым слоем цинкования, таким образом, что имеют место два этапа цинкования. «Трехкратное цинкование» также относится к способу, включающему три этапа цинкования и два этапа удаления цинкования.

[0055] Цинкатные растворы, также упоминаемые как растворы для цинкования, являются известными в данной области техники. Раствор для цинкования включает гидроксид натрия и оксид цинка, хлорид цинка или оба. Модификации данного раствора для цинкования могут включать добавление комплексообразующего агента, такого как цианид или тартат; добавление других металлов, таких как медь, никель или железо. Конкретные растворы для цинкования, которые применяют в способах согласно настоящему изобретению, могут не включать цианид. В качестве примеров растворов цинкования можно привести растворы, описанные в ASTM В253-87 («Стандартное руководство по подготовке алюминиевых сплавов для гальванического покрытия») и патенте США №6,656,606 («Алюминиевые детали, покрытые с помощью гальванического покрытия, и способ получения» Louis Charles Morin et al.).

[0056] Растворы для удаления цинкования, также упоминаемые как растворы для удаления, представляют собой кислотные растворы, удаляющие покрытие цинкования с основы. Одним из примеров раствора для удаления цинкования является 50 об. % раствор азотной кислоты. Другие примеры растворов для удаления цинкования не включают азотную кислоту и могут быть неиспаряющимися.

[0057] Обработанный алюминий или алюминиевый сплав (18) возможно применять в качестве материала для заготовок для монет. Материал для заготовок для монет может впоследствии включать в структуру многослойное покрытие на поверхности слоя цинкования, с последующим отжигом целой заготовки для монет. Предполагается, что трехкратное цинкование способствует адгезии металлического(их) гальванического(их) покрытия(й) к основе из алюминия или алюминиевого сплава.

[0058] Фигура 1Б демонстрирует блок-схему, иллюстрирующую другой вариант осуществления обработки алюминия или алюминиевого сплава (10ʹ) без применения цианида. Вариант осуществления изобретения, проиллюстрированный на Фигуре 1Б, включает этапы, проиллюстрированные на Фигуре 1А, а также дополнительные этапы, описанные ниже. Еще один вариант осуществления изобретения, проиллюстрированный на Фигуре 1В, далее описан более подробно.

[0059] Очистка в щелочном растворе (20): алюминий или алюминиевый сплав (10ʹ) очищали в щелочном растворе (20). Раствор, полученный из Alklean 11™ (Cl) (Atotech, Берлин, Германия) (45 г/л), является высокоэффективным щелочным очистителем для быстрого удаления масла, жира и почвенных отложений с алюминиевых сплавов. Температура ванны находится в диапазоне 50-89°C, время выдержки 1-10 мин.

[0060] Кислотное травление (22): очищенный алюминий или алюминиевый сплав подвергали кислотному травлению (22). Раствор готовили из Alklean АС-2™ (50 мл/л) (Atotech, Берлин, Германия). Раствор применяли для очистки и удаления оксидного слоя, который быстро образуется на поверхности алюминия при контакте с воздухом или водой. Данное мягкое травление обеспечивает равномерное травление, которое легко модифицируется с помощью корректировок температуры и концентрации. Температура ванны находится в диапазоне 13-38°C, а время погружения составляет от 30 секунд до 2 минут.

[0061] Очищение (24): алюминий или алюминиевый сплав после кислотного травления погружали в раствор очистителя (24). Раствор очистителя готовили из Desmutter NF 2™ (90 г/л) (Atotech, Берлин, Германия) и в растворе отсутствует азотная кислота. Целью данного этапа является удаление нерастворимых остатков (загрязнений), оставшихся после предыдущего этапа травления, для того чтобы обеспечить равномерную богатую алюминием поверхность с тонким окисленным слоем для иммерсионного цинкования. Загрязнение в основном представляет собой остатки, которые остаются прилипшими к поверхности алюминия, так как они не растворимы в растворе для кислотного травления. Desmutter NF 2 быстро растворяет нежелательные загрязнения и является намного менее агрессивными по отношению к алюминиевым основам, чем способы обработки азотной кислотой. Рабочая температура находится в диапазоне 18-35°C, а время погружения составляет от 30 секунд до 3 минут.

[0062] Иммерсионное цинкование (12ʹ): очищенный алюминий или алюминиевый сплав погружали в цинкатный раствор (12ʹ). Цель иммерсионного цинкования заключается в применении барьерного слоя для предотвращения (или ограничения) повторного окисления активной поверхности алюминия. Погружение в цинкатный раствор вызывает растворение алюминия и осаждение тонкого слоя цинка:

[0063] 3Na2ZnO2+2Al+2H2O→2NaAlO2+3Zn+4NaOH.

[0064] Как обсуждалось ранее, данный цинк превращается в оксид цинка и образует слой цинкования (т.е. слой из цинка и оксида цинка).

[0065] Раствор для иммерсионного цинкования получали из Alumseal NCY-X2™ (240 мл/л) (Atotech, Берлин, Германия), который представляет собой безцианидный раствор, разработанный специально для облегчения покрытия алюминиевых сплавов металлическими осадками. Alumseal NCY-X2 обеспечивает тонкий, плотный слой цинкования, который в дальнейшем возможно покрыть медью, никелем, химическим никелированием и другими металлами. Рабочая температура находится в диапазоне 18-43°C, а время погружения составляет от 15 до 120 секунд.

[0066] Удаление цинкования (14ʹ): с алюминия или алюминиевого сплава, покрытого с помощью цинкования, удаляют слой цинкования (14ʹ) с помощью раствора для удаления. При двукратном иммерсионном цинковании необходимо осуществить два этапа цинкования. После осуществления первого цинкования первый слой цинкования удаляют. Данный этап удаляет поверхностные загрязнения и оставляет равномерно белую поверхность. Некоторое количество слоя цинкования сохраняется, что обеспечивает лучшую адгезию цинка к Al основе. После удаления первого слоя цинкования наносят второй слой цинкования. Данный второй слой цинкования обеспечивает более плотный слой цинкования. Второй слой цинкования также удаляют перед третьим погружением в раствор для цинкования.

[0067] Новый раствор для удаления цинкатного слоя готовили из Activator BD (50 г/л) (Atotech, Берлин, Германия) и H2SO4 (1,5 об. %). Рабочие температуры находятся в диапазоне 21-26°C, а время погружения составляет от 30 секунд до 3 минут.

[0068] Третье иммерсионное цинкование (16ʹ): удаленный второй слой цинкования погружают в раствор для цинкования (16ʹ). Раствор получали из Alumseal NCY-X2™ (240 мл/л) (Atotech, Берлин, Германия), который представляет собой бесцианидный раствор, разработанный специально для облегчения покрытия алюминиевых сплавов металлическими осадками. Alumseal NCY-X2 обеспечивает тонкий, плотный слой цинкования, который в дальнейшем возможно покрыть медью, никелем, химическим никелированием и другими металлами. Рабочая температура находится в диапазоне 18-43°C, а время погружения составляет от 15 до 120 секунд.

[0069] Тройной слой цинкования является более тонким, более плотным, имеет меньший размер зерна, и/или характеризуется лучшим покрытием поверхности основы по сравнению с двойным слоем цинкования. В конкретных примерах тройной слой цинкования может составлять менее 100 нм. В других примерах тройной слой цинкования может составлять менее 70 нм. В других примерах тройной слой цинкования может составлять менее 20 нм. В конкретных примерах тройной слой цинкования имеет толщину около 20 нм, и тройной слой цинкования имеет массу более чем 15 мкг/см2, то есть его плотность больше чем приблизительно 15×10-6 г / 20×10-7 см3= 7,5 г/см3. В других конкретных примерах тройной слой цинкования имеет толщину около 70 нм, и тройной слой цинкования имеет массу более чем 50 мкг/см2, т.е. плотность больше чем приблизительно 50×10-6 г / 70×10-7 см3 = 7,14 г/см3.

[0070] Технологические разработки после цинкования

[0071] Авторы настоящего изобретения предприняли попытку применить химическое никелирование в щелочной среде, которое имело меньшее корродирующее воздействие на слой цинкования, чем химическое никелирование в кислотной среде, с целью покрыть алюминиевый сплав тонким адгезионным слоем никеля, и затем применить химическое никелирование в кислотной среде с целью сформировать более толстый слой защитных покрытий. Применение химического никелирования в кислотной среде обеспечивает дополнительную защиту алюминия перед гальваническим покрытием медью или никелем. Однако в процессе чеканки было обнаружено, что покрытие, полученное химическим никелированием, не обеспечивает достаточную способность воспринимать чеканку, так как оно было хрупким и не являлось достаточно ковким для деформации материала при чеканке монет. Кроме того, покрытие, полученное химическим никелированием, не обеспечивало достаточной адгезии.

[0072] Технологические разработки, обеспечивающие варианты осуществления изобретения, описанные в настоящей заявке

[0073] Авторы настоящего изобретения обнаружили, что трехкратное цинкование обеспечивает превосходное соединение между цинкованной алюминиевой основой и верхним(и) нанесенным(и) слоем(ями), и необходимость наносить тонкий слой меди с помощью ванны, содержащей цианид, отсутствует.

[0074] Трехкратное цинкование не может предотвратить расслаивание и отшелушивание (или ограничить расслаивание или отшелушивание) многослойного покрытия или однослойного покрытия на поверхности алюминия после цинкования. В одном из вариантов осуществления изобретения четвертый этап цинкования не влияет на адгезию следующего металлического слоя, нанесенного на поверхность алюминия после цинкования. Четвертое цинкование не может быть экономически целесообразным и является необязательным. В другом варианте осуществления изобретения возможно включить дополнительные этапы цинкования (пятый этап цинкования, шестой этап цинкования), но данные дополнительные этапы являются необязательными.

[0075] Обширный углубленный научный анализ того, каким образом слой цинкования обеспечивает необходимую основу для рассеянного интерметаллического слоя, обеспечивающего превосходное связывание алюминиевой основы с первым слоем покрытия, приведен в Приложении А. Работа с применением РЭМ-ЭРС демонстрирует, что слой цинкования представляет собой плотный однородный слой из цинка-оксида цинка, который покрывает поверхность алюминия, что обеспечивает превосходную адгезию металлов, нанесенных на алюминиевую основу.

[0076] Цинк быстро превращается в оксид цинка по причине того, что цинк является реакционно-способным и легко окисляется до оксида цинка. Слой оксида цинка является более стабильным, а слой из цинка-оксида цинка (т.е. слой цинкования) обеспечивает лучшую защиту алюминиевой основы. Наличие кислорода в очень тонком слое цинка, возникающее при цинковании, находится за пределами способности обнаружения методом ЭРС. При трехкратном цинковании содержание цинка-оксида цинка и значительно меньшее алюминия, четко определено с помощью РФЭС (рентгеновская фотоэлектронная спектроскопия). Полное покрытие слоем цинкования обеспечивает лучшую защиту алюминиевой основы.

[0077] Третий этап цинкования обеспечивает однородный плотный слой цинкования, данный этап обеспечивает слой, защищающий алюминий от окисления, прямой атаки и растворения алюминиевой основы, приводящих к плохой или слабой адгезии первого металла покрытия к алюминиевой основе. Соответственно кислотный, не цианидный, сульфамат никеля, возможно применять для непосредственного покрытия другого металла, например алюминия никелем, с превосходной адгезией, например, для целей чеканки. Для дополнительного усиления превентивного растворения слоя цинкования возможно подводить ток к барабану для нанесения покрытий, непосредственно перед погружением барабана для нанесения покрытий в электролитическую ванну для нанесения первого металла.

[0078] Два этапа цинкования, раскрытые в Morin, являются недостаточными для хорошей адгезии при применениях в чеканке. Фактически, попытка повторить и получить удовлетворительную заготовку монеты для чеканки монет, следуя способу двукратного цинкования по Morin, авторы настоящего изобретения терпели повторяющиеся неудачи по причине отслаивания последующих нанесенных слоев. Получение заготовок монет согласно Morin оканчивалось неудачей, когда авторы изобретения применяли бесцианидные кислотные электролитические ванны или когда после цинкования применяли химическое никелирование.

[0079] В одном из вариантов осуществления изобретения для предварительной обработки алюминия применяют способ трехкратного цинкования без азотной кислоты. Цианистые растворы для покрытия не требуются. Трехкратное иммерсионное цинкование образует более однородный и плотный слой цинкования, а также улучшает адгезию нанесенных металлов. Было обнаружено, что слой цинкования представляет собой более стабильную форму слоя оксида цинка в соответствии с РФЭС анализом, проведенным после цинкования. Трехкратное цинкование позволяет применять раствор кислотного никеля (сульфамата или сульфата) в качестве следующего этапа, с последующим применением кислотной меди. Хотя это не рекомендуется по соображениям безопасности, многослойные покрытия также возможно наносить путем сочетания цианида меди и кислотного никеля.

[0080] Кислотная медь приводиться в целях недопущения использования цианидов, но медные сплавы или цианиды меди также возможно применять. Другие слои металлического покрытия возможно наносить поверх меди по желанию.

[0081] В одном из вариантов осуществления изобретения способ дополнительно включает последующую обработку отжигом для дополнительного усиления связывания покрытия с основой, для рекристаллизации микроструктуры медного и никелевого слоев покрытия, а также для удаления газов, захваченных в результате процесса нанесения покрытия. Данный способ последующей обработки отжигом также снимает внутреннее напряжение, которое формируется во время процесса нанесения покрытия. В зависимости от температуры и времени отжига между алюминиевой основой и никелевым покрытием может также образовываться промежуточный диффузный слой. Толщина диффузионного слоя зависит от температуры отжига и времени отжига, что может быть очень полезным для связывания и адгезии между покрытием и подложкой. Кроме того, авторы настоящего изобретения обнаружили, что путем регулирования температуры последующего отжига возможно получить уникальные электромагнитные признаки многослойного покрытия алюминиевой системы благодаря нескольким факторам, таким как присутствие никеля, меди, диффузных слоев, полученных после отжига, и управляемое микроструктурирование медного и никелевого покрытий при отжиге.

[0082] Согласно одному из вариантов осуществления изобретения после завершения нанесения электролитического тонкого слоя сульфамата никеля другие металлические слои, например латуни, бронзы, серебра и т.д., могут быть нанесены с помощью гальванических растворов, содержащих кислотные, щелочные, цианидные, нецианидные, нейтральные или слабоосновные растворы для нанесения гальванического покрытия. Предпочтительно нанесение покрытия осуществляют с помощью нецианидного раствора для нанесения гальванического покрытия.

[0083] Примеры

[0084] Для разработки и оптимизации ключевых параметров, таких как предварительная очистка, время и толщина цинкования, нанесение электролитического тонкого слоя сульфамата никеля, температура отжига, а также время отжига и т.д. проводят ряд экспериментов.

[0085] Нанесение покрытия на алюминиевые заготовки в барабане.

[0086] При нанесении покрытия в барабане алюминиевые заготовки загружают, крутят и переворачивают в процессе нанесения покрытия при различных условиях. Два вида алюминиевых сплавов, а именно Al 5052 и Al 3003, применяют в качестве материалов основы для заготовок. Блок-схема, иллюстрирующая примерный способ гальванического покрытия алюминия, приведена на Фигуре 1В. Как упоминалось ранее, заготовки получают в ходе нескольких этапов, включая: прокатку (26), резку (28), кипячение (30) и предварительную полировку (32). Перед испытанием(ями) покрытия образцы предварительно полируют в 25-галонном (95 л) барабане с 18 унциями (0,53 л) FM403TM (Oaklite, Стоу, штат Огайо, США) и малым количеством среды в течение 20 минут, а затем дважды промывают в холодной воде и полностью высушивают полотенцем. После этого заготовки загружают в барабан для нанесения покрытия, а затем подвергают ряду процессов предварительной обработки и покрытия, в том числе: очистке в щелочном растворе (20ʺ), кислотному травлению (22ʺ), трехкратному иммерсионному цинкованию (то есть иммерсионному цинкованию (12ʺ) и удалению слоя цинкования (14ʺ), повторению, с последующим: иммерсионным цинкованием (16ʺ)); нанесением электролитического тонкого слоя сульфамата никеля (34), например, с применением процесса сульфаматного никелирования; процессом катодной активации никеля (36); меднением (38) и никелированием верхнего слоя (40) (согласно Фигуре 1В). Два этапа промывки применяют между каждой стадией процесса, при которой применяется деионизированная вода. Продолжительность покрытия никелем и медью зависит от желаемой толщины металлических слоев. После того как нанесение тонкого слоя никеля (34) заканчивают, 10 заготовок быстро извлекают из барабана для различных испытаний: на адгезию, шероховатость поверхности и морфологию. Если адгезия покрытия тонкого слоя никеля приемлема, остальные заготовки в барабане промывают деионизированной водой, активируют в 10%-ном растворе H2SO4 и далее осуществляют нанесение покрытия из меди. После завершения покрытия медью еще 10 заготовок извлекают из барабана для таких же испытаний. Если внешний вид и адгезия медных слоев хорошие, оставшиеся заготовки в барабане покрывают (38) верхним слоем никеля в той же ванне для никелирования. Заготовки с никелированным верхним слоем могут быть далее подвергнуты отжигу (42), полировке (44) и электролитическому покрытию тонкого слоя металла (46) с целью получения обработанных заготовок из алюминия или алюминиевого сплава (18ʺ), как показано на Фигуре. 1В.

[0087] Сперва авторы настоящего изобретения пытаются воспроизвести условия покрытия алюминия, опубликованные в литературе, то есть традиционная практика, с применением предварительной обработки путем двукратного цинкования; двукратное цинкование с последующим химическим никелированием в барабане для нанесения покрытий. Результаты испытаний адгезии для всех этих попыток неудовлетворительные, и покрытия разрушаются либо после нанесения покрытия либо после соударения монет.

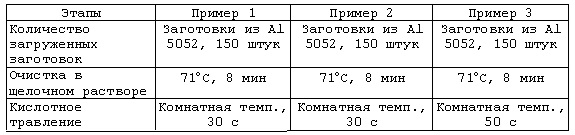

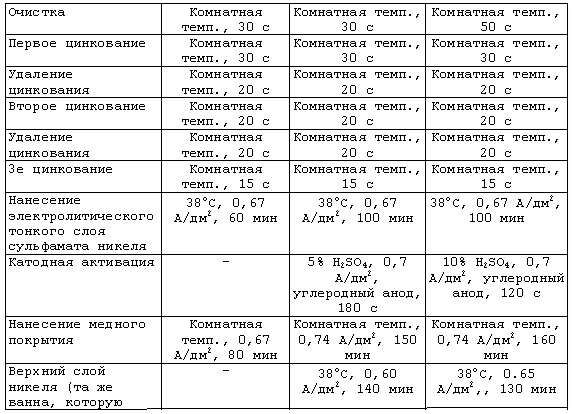

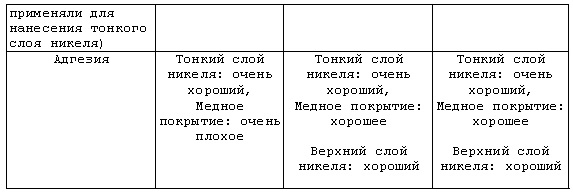

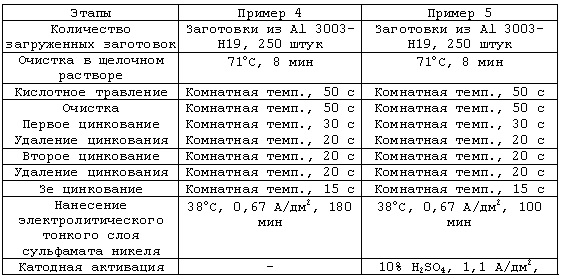

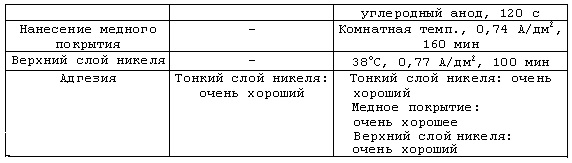

[0088] Таблица 1 демонстрирует результаты трех испытаний покрытий, нанесенных в барабане на алюминиевые заготовки монет из Al 5052 с применением данного способа, в том числе трехкратного цинкования. Количество загруженных заготовок для всех трех испытаний составляет 150 штук. Показано, что тонкие слои никеля имеют очень хорошую адгезию для всех трех испытаний покрытий, нанесенных в барабане, при применении трехкратного иммерсионного цинкования и нанесении электролитического тонкого слоя сульфамата никеля. Результаты также показывают, что применение катодной активации в разбавленной серной кислоте (5-10 об. % H2SO4) полезно перед нанесением медного покрытия для способствования адгезии меди к тонкому слою никеля. Как показано в Таблице 2, очень хорошая адгезия многослойного покрытия из тонкого слоя никеля, меди и верхнего слоя никеля, также достигается в ходе испытания покрытий, нанесенных в барабане на алюминиевые заготовки из Al 3003. Доказано, что трехкратное иммерсионное цинкование и нанесение электролитического тонкого слоя сульфамата никеля является эффективным при покрытии различных алюминиевых основ, а трехкратное иммерсионное цинкование обеспечивает повышенную адгезию покрытия к основе как в формате монослоя никеля, так и в формате многослойного никель-медь-никелевого покрытия. Ни химическое никелирование, ни нанесение тонкого цианистого слоя не является необходимым при покрытии алюминиевых основ.

Таблица 1. Условия нанесения покрытий в барабане на алюминиевые заготовки 23,47 мм (заготовки из Al 5052, 150 штук) [с: секунды, мин: минуты].

Таблица 2. Условия нанесения покрытий в барабане на алюминиевые заготовки из Al 3003-Н19

[0089] Для оценки и подтверждения возможности применения способа в соответствии с вариантом осуществления изобретения для большого количества загружаемых заготовок монет и дальнейшей оптимизации способа также выполняют дополнительные испытания нанесения покрытий в барабане на алюминиевые заготовки с большими количествами загружаемых заготовок, используя алюминиевые заготовки из Al 5052 (Таблица 3). В Примере 6 испытания покрытия условия покрытия в основном такие же, как в Примере 1, кроме большего количества загружаемых заготовок. В испытании покрытия Примера 7 увеличивают не только количество загружаемых заготовок, но также значительно увеличивают продолжительность очистки в щелочном растворе, а также увеличивают продолжительность кислотного травления, очистки, цинкования, удаления цинкования. Важно отметить, что превосходная адгезия тонкого слоя никеля к алюминиевой основе достигается в обоих случаях, что указывает на то, что трехкратное иммерсионное цинкование и нанесение электролитического тонкого слоя сульфамата никеля являются эффективными для покрытия в барабане алюминиевых заготовок в широком диапазоне условий.

Таблица 3: Условия нанесения покрытий в барабане на алюминиевые заготовки (заготовки из Al 5052, 500 штук).

[0090] Значение трехкратного иммерсионного цинкования

[0091] Эффект трехкратного иммерсионного цинкования значительно улучшает адгезию первого электролитического металлического тонкого слоя, нанесенного на основу. С трехкратным цинкованием возможно нанесение электролитического тонкого слоя сульфамата никеля в кислотной среде для нанесения никеля на алюминий в барабане, для нанесения покрытий на алюминиевые заготовки. Некоторые известные способы включают применение однократного цинкования или двукратного цинкования, например Morin, как описано выше. Авторы настоящего изобретения проверили два данных способа и обнаружили, что однократного и двукратного цинкования в процессе покрытия алюминия и алюминиевых сплавов при изготовлении монет совершенно не достаточно для возникновения адгезии. Для понимания значимости способа трехкратного иммерсионного цинкования была широко изучена морфология поверхности и микроструктур цинкатных пленок при различных условиях цинкования. Для проводимых испытаний получали и применяли алюминиевые образцы размером 55 мм × 25 мм, 1,5 мм. Данные образцы затем исследовали с помощью РЭМ с прикрепленным модулем для энергодисперсионной рентгеновской спектроскопии (ЭРС).

[0092] Полученные результаты уточняли с помощью рентгеновской фотоэлектронной спектроскопии РФЭС, как описано в Приложении А.

[0093] Микроструктура и морфология слоев цинкования:

[0094] Фигура 2 демонстрирует морфологию поверхности слоев цинкования, полученных способами однократного, двукратного и трехкратного иммерсионного цинкования, а) однократное цинкование, 2 секунды, б) однократное цинкование, 20 секунд, в) двукратное цинкование, 2 секунды, г) двукратное цинкование, 20 секунд; д) трехкратное цинкование, 2 секунды, е) трехкратное цинкование, 20 секунд. Все образцы подвергали нескольким этапам предварительной обработки, включая очистку в щелочном растворе (60°C, 3 минуты), кислотное травление (комнатная температура, 90 секунд) и очистку (комнатная температура, 70 секунд).

[0095] Иммерсионное цинкование представляет собой процесс, посредством которого тонкий слой цинка осаждают на основу из алюминия или алюминиевого сплава. Основа может быть предварительно очищена. Как упоминалось ранее, реакция цинкования заключается в следующем:

[0096] 3Na2ZnO2+2Al+2H2O→2NaAl2+3Zn+4NaOH.

[0097] В результате цинк окисляется с образованием оксида цинка, в результате чего образуется слой цинка-оксида цинка.

[0098] Вероятно, что ядра частиц цинка образуются в том месте, где происходит растворение алюминия. Хотя предварительное кислотное травление удаляет оксиды алюминия на поверхности алюминиевого субстрата, субстрат не является однородным с точки зрения электрохимических потенциалов. На поверхности алюминиевых основ происходит мгновенное повторное окисление, когда заготовки перемещают в раствор для цинкования. В результате при первом цинковании активированных сайтов, доступных для нуклеации цинка, относительно мало и частицы Zn редко осаждаются на алюминиевой поверхности (Фигура 2а). После того как на данных участках происходит нуклеация цинка, рост Zn частиц протекает относительно быстро, вследствие чего образующийся слой цинкования с крупными зернами менее плотный и фактически пористый. В результате однократное иммерсионное цинкование не обеспечивает полного покрытия на поверхности алюминия (Фигура 2б), и значительная часть поверхности алюминия по-прежнему подвергается воздействию воздуха (Фигура 3а), поскольку частицы Zn были относительно большого размера, и покрытие являлось менее плотным и фактически являлось губчатым. Доказано, что покрытие на толстом и губчатом слое цинкования не продемонстрировало приемлемой адгезии и фактически может привести к неудовлетворительному покрытию по причине плохой адгезии.

[0099] При двукратном иммерсионном цинковании губчатые цинкатные покрытия, образовавшиеся при первом этапе иммерсионного цинкования, удалили в кислотном растворе. В то же время места, покрытые оксидом алюминия, подвергались травлению и активации благодаря удалению оксидов во время атаки при удалении слоя цинкования в кислотном растворе (Фигура 4а). Области алюминиевой поверхности, покрытые первыми цинкатными слоями, будут подвергаться отложенному воздействию раствора для удаления слоя цинкования как верхние слои цинкования, которые необходимо удалить в первую очередь. После того как цинкатные покрытия удаляют, данные места затем будут находиться в контакте с раствором для удаления цинкования. Тем не менее травление в данных местах будет протекать намного быстрее, чем травление в местах, не покрытых цинкатными слоями. Это создает благоприятные условия для получения более однородных и активированных сайтов для последующего цинкования, т.е. 2-го этапа цинкования. Другими словами, в конце первого этапа удаления цинкования алюминиевая основа становится более однородной с точки зрения электрохимического потенциала на втором этапе цинкования. В результате большее количество мест доступно для нуклеации цинка, и частицы цинка депонируются более равномерно на поверхности алюминия. По мере роста зерен цинка частицы цинка становятся относительно меньше и слой цинкования будет плотнее. На основе экспериментальных работ авторов изобретения двукратное цинкование обеспечило увеличение покрытия и защитной цинкатной пленки, и, таким образом улучшило адгезию последующего металлического, например Ni, покрытия. Однако данное улучшенное покрытие было еще не достаточным в отношении адгезии покрытия при применении в чеканке. Двукратное иммерсионное цинкование все еще не обеспечивает полного покрытия слоем цинкования поверхности алюминия, и некоторые участки алюминиевой основы все еще подвергаются воздействию воздуха (Фигуры 2в-г и Фигура 3б).

[00100] Двукратное цинкование разработали, когда предполагалось применение основного цианида меди или цианида на медной основе в качестве осаждаемого первого тонкого слоя металла. Оно оказалось совершенно недостаточным при применении кислотных ванн для нанесения первого металлического слоя. По существу, третье цинкование обеспечивает плотное, однородное, полное покрытие, которое обеспечивает достаточную защиту алюминиевой основы от повторного окисления. Кислота не имеет прямого мгновенного контакта с алюминием, чтобы растворить его перед гальваническим покрытием алюминия.

[00101] Таким образом, способ, при котором применяют трехкратное цинкование, обеспечивает хорошую адгезию металлических покрытий к алюминиевым деталям. Путем удаления слоя цинкования второго иммерсионного цинкования и подвергания основы третьему иммерсионному цинкованию, аналогичным образом с аналогичным механизмом второго иммерсионного цинкования еще большее количество сайтов активировалось для нуклеации частиц цинка. Фактически почти вся поверхность алюминиевой основы активировалась и основа стала еще более однородной, чем при двукратном иммерсионном цинковании (Фигура 4б). Одновременно с тем как происходила нуклеация цинка, равномерно и плотно на поверхности основы образовывался плотный слой цинка с гораздо более медленными темпами роста, чем во время двукратного иммерсионного цинкования. Полученные слои цинкования также оказались более тонкими. Тонкий и плотный оксид цинка/цинк полностью покрывал алюминиевую основу в качестве защитного слоя (Фигуры 2д-е и Фигура 3в). Полное покрытие слоями цинкования алюминия подтверждали анализом ЭРС и анализом РФЭС.

[00102] Поведение слоев цинкования в растворе для нанесения электролитического тонкого слоя никеля.

[00103] Показано, что применение слоя цинкования, полученного путем трехкратного цинкования, который является плотным и полностью покрывает поверхность алюминия, предотвращает или снижает повторное окисление на воздухе и в последующем растворе для нанесения электролитического тонкого слоя никеля. Толщина пленки трехкратного цинкования также играет важную роль. Если она была слишком толстой, слои цинкования, как правило, становились грубыми и губчатыми, что также негативно влияло на адгезию последующего покрытия к алюминиевой основе. Как обсуждалось ранее, оптимальную продолжительность времени для третьего этапа иммерсионного цинкования определили как 15 секунд - 60 секунд. Когда время третьего иммерсионного цинкования составляло менее 15 секунд, поверхность алюминия была не полностью покрыта слоями цинкования и не была защищена от окисления, что может привести к плохой адгезии. С другой стороны, когда время третьего иммерсионного цинкования составляло более 60 секунд, слои цинкования были слишком толстыми и губчатыми (см. Фигуры 5в, г) и не обладали хорошей адгезией к основе, что также приводит к плохой адгезии покрытия.

[00104] Влияние различного времени цинкования также исследовали с целью подтверждения лучшего диапазона цинкования. В Таблице 4 приведены подробные способы покрытия и условия.

Таблица 4: Условия нанесения покрытий в барабане на алюминиевые заготовки (заготовки из Al 5052, 200 штук).

[00105] Видно, что все условия испытания были одинаковыми, но время цинкования было 15, 30, 60, 90 и 120 секунд. Все образцы прошли подготовку поверхности, трехкратное цинкование и никелирование. Затем каждый образец подвергали испытанию на адгезию путем испытания на изгиб. Результаты демонстрируют, что образцы с продолжительностью цинкования от 15 до 60 секунд имели превосходную адгезию в центре и по краю образцов, однако, образцы с продолжительностью от 90 до 120 секунд или более продемонстрировали неудовлетворительную адгезию.

[00106] Слои цинкования в растворе для нанесения электролитического тонкого слоя никеля

[00107] Было интересно узнать, как слои цинкования вели себя, когда образцы перемещали и погружали в раствор для нанесения электролитического тонкого слоя никеля. Из химии известно, что без применения электрического тока цинк растворится в растворе для нанесения электролитического тонкого слоя никеля. Это также подтвердили в данной работе с помощью РЭМ/ЭРС анализа. В данных циклах нанесения покрытия электрический ток подводили к заготовкам после очень короткого промежутка времени, обычно 10 секунд - 20 секунд. Между растворением слоя цинкования и осаждением никеля имеет место конкурирующий процесс. Вполне вероятно, что большинство слоев цинкования, растворенных в растворе никеля, и небольшое количество цинка остались в виде осадка, прежде чем они были покрыты тонким слоем никеля. Из поперечного сечения никелевого покрытия на алюминии с помощью оптической микроскопии слой цинкования не обнаружили на границе раздела между никелем и алюминием, как показано на Фигуре 6. Тем не менее присутствие цинка на поверхности раздела между алюминиевой основой и тонким слоем никеля обнаружили с помощью РЭМ/ЭРС, даже если слой цинкования был очень тонким (например, после третьего иммерсионного цинкования в течение 15 секунд). Фигура 7 демонстрирует РЭМ и ЭРС анализы покрытого таким образом образца. Как и ожидалось, содержание цинка на границе раздела имеет тенденцию к увеличению с увеличением продолжительности времени цинкования.

[00108] Небольшое количество цинка не может оказывать негативное влияние на адгезию никелирования к алюминиевой основе, что подтверждается испытаниями на изгиб. Однако как только количество остаточного цинка превышает определенный предел, например, когда время цинкования составляет более 90 секунд, адгезия ухудшается. Данный результат не только обеспечивает хорошее представление о пользе слоя цинкования и объясняет механизм и важность достаточного, но не чрезмерного цинкования для достижения хорошей адгезии, он также обеспечивает практические рекомендации, когда дело доходит до управления технологическим процессом в производстве.

[00109] Адгезия покрытия и эффект термической обработки

[00110] Morin не описывает последующую обработку отжигом после покрытия и даже не рекомендует термообработку после покрытия (см. колонку 10, строку 62). Morin применяет два этапа цинкования, не упоминая при этом ни преимуществ отжига, ни полировки. Настоящая работа в одном варианте осуществления изобретения включает способ последующего отжига для облегчения внутреннего напряжения покрытия в основном за счет водородной хрупкости и дальнейшего улучшения адгезии между слоями покрытия после отжига и основой.

[00111] В одном из вариантов осуществления изобретения после гальванического покрытия одним из монослоев никеля или меди, или медных сплавов, или другого металла или многослойным покрытием никель/медь/никель, или различных комбинаций металлов заготовки промывают, сушат и затем загружают в печи для отжига с защитным азотным газом или смесью газов азота и водорода. Температура отжига составляет от 400°C до 450°C.

[00112] Обнаружено, что во время последующего отжига образуется внутренний диффузный слой, образованный на границе раздела алюминиевой основы и тонкого слоя никеля, как показано на Фигуре 8. Из обширного эксперимента установили, что диффузный слой может образовываться при такой низкой температуре, как 400°C, при текущих условиях покрытия и условиях последующего отжига. Как ожидалось, в зависимости от температуры отжига и времени отжига диффузный слой становится толще. Как показано на Фигуре 8, диффузный слой может достигать 3 мкм, когда образцы подвергаются отжигу при 450°C в течение 1 часа.

[00113] Вполне вероятно, что диффузия между алюминием и первым металлическим покрытием привела к формированию интерметаллических соединений. В зависимости от градиентов состава взаимной диффузии на границе между слоями алюминия и никеля могут быть различные соединения. Точечный анализ, а не анализ по площади, с применением ЭРС показывает в Таблице 5, что существует два основных различия состава в поперечном сечении, а именно: содержание алюминия 39,32 мас. % (или 58,5 ат. %) и содержание Ni 60,68 мас. % (или 41,5 ат. %), что находится в диапазоне, относящемся к Al3Ni2 в соответствии с Ni-Al-фазовой диаграммой на Фигуре 9, и содержание Al 52,91 мас. % (или 70,97 ат. %) и содержание Ni 47.09 мас. % (или 29,03 ат. %), что находится в диапазоне, относящемся к Al3Ni в соответствии с Ni-Al-фазовой диаграммой на Фигуре 9.

Таблица 5: Анализ состава на поперечном сечении диффузной зоны в соответствии с Фигурой 8 (в) образца после отжига при температуре 450°C.

[00114] Формирование диффузионного слоя с интерметаллическими соединениями позволяет существенно повысить адгезию покрытия к основе. Настоящая работа убедительно показала, что возможно образование интерметаллического соединения при низкотемпературной диффузии, т.е. ниже, чем точка плавления алюминия. Испытания монет на изгиб и износ также продемонстрировали, что за счет последующего отжига заготовок монет была достигнута превосходная адгезия.

[00115] Осуществление чеканки монет

[00116] Как только покрытые заготовки готовы, возможность получения монет из покрытых алюминиевых заготовок проверяли путем получения монет, используемых в денежном обращении, с помощью обычных методов чеканки. Покрытые алюминиевые заготовки подавали в пресс с чеканным штампом и настроенным ободком для отпечатывания рельефа и краевых зубцов на покрытых заготовках. Как показано на Фигуре 10, получали яркие блестящие монеты с хорошим качеством обращения. Отчеканенные монеты из покрытых алюминиевых заготовок после удара демонстрируют очень хороший внешний вид. Испытания чеканки также подтвердили, что монеты, как описано выше, имеют превосходную адгезию покрытия. После чеканки также проводили испытания на износостойкость и коррозионные испытания в целях дальнейшей проверки пригодности покрытых алюминиевых заготовок для чеканки и приемлемости при использования в денежном обращении. Авторы изобретения заметили, что если покрытие расслаивалось, повреждалось или откалывалось от основы при чеканке, испытания на износостойкость и коррозионные испытания также показывали неудовлетворительные результаты.

[00117] Износостойкость.

[00118] Целями испытаний износостойкости являются:

[00119] Оценка результатов испытания на износостойкость покрытых алюминиевых заготовок/монет по сравнению с твердыми алюминиевыми заготовками/ монетами.

[00120] Оценка результатов испытания на износостойкость покрытых алюминиевых монет в отношении целостности покрытия на основе после чеканки.

[00121] Сравнение результатов испытания на износостойкость покрытых алюминиевых монет и покрытых стальных монет.

[00122] Аппарат для испытания на износостойкость и условия испытания: испытания на износостойкость осуществляли во вращающемся барабане с гладкой выпуклостью, который отделяет, переворачивает, перекатывает монеты друг относительно друга на каждом обороте при вращении тумблера. Контакт монет и их воздействие друг на друга неизбежны. Это сделано для того чтобы повторить очень активное использование монет при обращении (см. Фигура 11). Диаметр тумблера составляет 12 см. Внутренняя стенка барабана выстлана резиновой и хлопчатобумажной тканью. Скорость вращения барабана составляет 8 оборотов в минуту.

[00123] Примеры: различные монеты, используемые в обращении, применяли в испытании на износ для сравнения. Для обычного испытания на износ 50 монет помещали в барабан, в том числе 10 монет с монослойным покрытием Ni/Al в соответствии с вариантом осуществления настоящего изобретения, 10 монет с многослойным покрытием Ni-Cu-Ni на Al в соответствии с другим вариантом осуществления настоящего изобретения, 10 монет с обычным многослойным покрытием Ni-Cu-Ni на стали, и 20 монет из чистого алюминия. Для того чтобы монеты с алюминиевой основной имели достаточную массу, чтобы переворачиваться в течение испытания на износ, каждую алюминиевую монету с покрытием тщательно приклеивали к алюминиевой заготовке, с тем чтобы получить монету двойной толщины, имеющую на одной стороне чистый алюминий, а на другой - нанесенное на алюминий покрытие - алюминиевая отделка. Поверхности испытанных образцов исследовали под оптическим микроскопом каждый час, чтобы оценить степень износа.

[00124] Результаты и наблюдения: оценку износостойкости испытанных образцов основывали на серьезности повреждения поверхности (например, формирования вмятин и царапин) во время испытания на износ, как показано на Фигурах 12, 13, 14. Образцы, демонстрирующие меньше вмятин в тех же условиях испытания на износ, относят к тем, которые имеют лучшую износостойкость. В начале испытания через 1 час не было значительной разницы в повреждении поверхности среди всех образцов, а именно монет с монослойным покрытием Ni/Al (Фигура 12а), монет с многослойным покрытием NiCuNi/Al (Фигура 12б), монет из чистого алюминия (Фигура 12в) и монет с многослойным покрытием NiCuNi/сталь (Фигура 12г). Несмотря на то, что вмятины появляются глубже и больше на поверхности монет из чистого алюминия, никакого существенного повреждения и износа не наблюдали. При более длительном испытании на износ разница в повреждении поверхности начала появляться среди образцов, и особенно мотеты из чистого алюминия показали больше повреждений поверхности, как показано на Фигуре 13 и Фигуре 14. Остальные 3 вида покрытых материалов, т.е. монеты с монослойным покрытием Ni/Al (Фигуры 13а и 14а) и монеты с многослойным покрытием NiCuNi/Αl (Фигура 13б и 14б) показывают лучшую износостойкость, чем монеты из чистого алюминия (Фигуры 13в и 14в). По сравнению с монетами с многослойным покрытием NiCuNi/сталь износостойкость покрытых алюминиевых монет сравнима и приемлема. Несмотря на то что вмятины глубже у монет с алюминиевой основой после 5 часов испытаний на износ, изношенные монеты, полученные из покрытых заготовок, признали приемлемыми. На монетах из покрытого алюминия отсутствовали открепленные или сломанные участки, соответственно предположили, что целостность покрытия на алюминиевой основе была превосходной, и монеты, полученные из алюминиевых основ с монослойным или многослойным покрытием, являются приемлемыми для обращения.

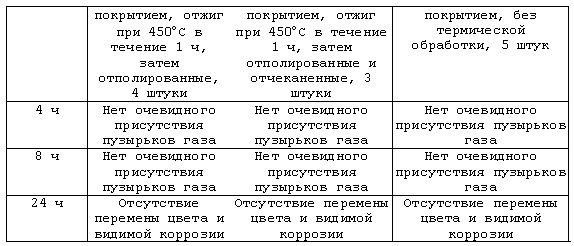

[00125] Устойчивость к коррозии

[00126] Цель испытания на устойчивость к коррозии состоит в том, чтобы оценить, остается ли покрытие по-прежнему неповрежденным и обеспечивает ли полное покрытие без трещин при чеканке. Известно, что алюминий и его сплавы реагируют с раствором гидроксида натрия (NaOH). Поэтому на алюминиевом покрытии проявятся признаки коррозии, такие как продукты реакции в виде пузырьков газа, когда заготовки погружают в раствор, если покрытие имело трещины или сломы на монетах после удара. Кроме того, если появляется коррозия, в результате реакции гидроксида натрия с алюминием, белое соединение гидроксида алюминия появляется в трещинах.

[00127] Раствор NaOH для испытания: заготовки и отчеканенные монеты помещали на стойке и полностью погружали в раствор, содержащий 1 М NaOH. Эти образцы наблюдали и исследовали после одного часа, 4 часов, 8 часов и 24 часов. Таблица 6 показывает наблюдение и результаты. Сделали вывод о том, что покрытые алюминиевые монеты и заготовки, полученные согласно варианту осуществления настоящего изобретения, являются превосходными и приемлемыми для монет, используемых при обращении.

Таблица 6: сравнение результатов испытания коррозии.

[00128] Дополнительные варианты осуществления изобретения

[00129] Иммерсионное цинкование приводит к образованию очень

тонкого слоя цинка на поверхности алюминиевой основы в соответствии с уравнением:

[00130] 3Na2ZnO2+2Al+2H2O→2NaAlO2+3Zn+4NaOH.

[00131] Цинк быстро превращается в более стабильный оксид цинка, который является нерастворимым в воде Zn+½O2→ZnO.

[00132] Для данного слоя цинкования (цинк - оксид цинка), который, как правило, по ошибке считают цинковым слоем, возможно контролировать однородность размера. Плотные и компактные образования являются предпочтительными по сравнению с крупнозернистыми и массивными, чтобы избежать (или ограничить) возникновение пористых структур, которые являются местами атаки при покрытии в кислой или нейтральной, бесцианидной ванне для нанесения покрытий. Данный слой может полностью покрывать алюминиевую часть для защиты.

[00133] Желательно подведение тока к барабану для нанесения покрытий перед погружением в первую ванну для нанесения покрытий, как кислотную, так и нейтральную, для обеспечения (или способствования) адгезии первого слоя покрытия к алюминиевой основе.

[00134] В одном из вариантов осуществления изобретения способ осуществляют без применения азотной кислоты на каком-либо этапе предварительной обработки, предшествующем покрытию алюминия одним или более металлом(амии). Результаты показали, что хорошую адгезию металлического слоя покрытия к алюминиевой основе можно достигнуть даже без применения азотной кислоты.

[00135] В одном из вариантов осуществления изобретения после покрытия алюминия одним или более слоем металла или металлических сплавов осуществляют отжиг, например, при от 400°C до 600°C или при 425°C и 450°C, для того чтобы создать металлическую диффузию между алюминием и другими металлическими отложениями, такими как никель, медь, латунь или бронза с целью увеличения адгезии металлического покрытия к алюминиевой основе.

[00136] В одном из вариантов осуществления изобретения предварительная обработка алюминия включает, но не обязательно ограничивается следующими этапами:

[00137] - Получение алюминиевых деталей (например, заготовок монет)

[00138] - Очистка в щелочном растворе с обезжиривающими и очищающими агентами (например, Alklean 11)

[00139] - Промывка

[00140] - Кислотное травление (без азотной кислоты) (например, Alklean AC-2)

[00141] - Промывка

[00142] - Очистка (без азотной кислоты) (например, Desmutter NF2)

[00143] - Промывка

[00144] - Первое иммерсионное цинкование

[00145] - Промывка

[00146] - Первое удаление слоя цинкования (без азотной кислоты)

[00147] - Промывка

[00148] - Второе иммерсионное цинкование

[00149] - Промывка

[00150] - Второе удаление слоя цинкования (без азотной кислоты)

[00151] - Промывка

[00152] - Третье иммерсионное цинкование

[00153] - Промывка

[00154] - Одно или более дополнительных цинкований и также возможное удаление цинкования.

[00155] - Подведение тока к первой ванне для нанесения покрытия (с кислотным сульфаматом никеля, или кислотным сульфатом никеля, или цианидом меди, или нейтральной или основной медью).

[00156] В одном из вариантов осуществления изобретения, после предварительной обработки алюминия возможно осуществить следующие способы нанесения покрытия, предпочтительно без применения цианидной ванны для нанесения покрытий. Например, возможно осуществить способ нанесения однослойного или многослойного покрытия.

[00157] Монослой:

[00158] Ванна для нанесения покрытий с кислотным сульфаматом никеля, кислотным сульфатом никеля или другими нецианидными растворами (кислотными, основными или нейтральными).

[00159] - Промывка

[00160] - Последующий отжиг

[00161] Многослойное покрытие:

[00162] Ванны для нанесения электролитических покрытий с кислотным сульфаматом никеля или другими нецианидными растворами (кислотными, основными или нейтральными).

[00163] - Промывка

[00164] - Катодная активация никеля

[00165] - Промывка

[00166] - Кислотный сульфат меди

[00167] - Промывка

[00168] - Активация медного покрытия

[00169] - Промывка

[00170] - Кислотный сульфамат никеля или кислотный сульфат никеля

[00171] - Промывка

[00172] - Последующий отжиг

[00173] В одном из вариантов осуществления изобретения, после предварительной обработки алюминия возможно осуществить следующие способы нанесения покрытия с применением цианидной ванны для нанесения покрытий. Например, возможно осуществить способ нанесения однослойного или многослойного покрытия.

[00174] Монослой:

[00175] - Цианид меди, цианид бронзы, или цианид латуни

[00176] - Промывка

[00177] - Последующий отжиг

[00178] Многослойное покрытие:

[00179] - Цианид меди или медных сплавов или их вариации с другими цианидными материалами для электролитического покрытия в ванне.

[00180] - Промывка

[00181] - Кислотный сульфамат никеля или кислотный сульфат никеля

[00182] - Промывка

[00183] - Последующий отжиг

[00184]

[00185] ПРИЛОЖЕНИЕ «А»

[00186] Отчет об Анализе Алюминиевой Поверхности со Слоем Цинкования, осуществленный с помощью РФЭС.

[00187] Фотографии, сделанные после первого цинкования, продемонстрировали присутствие частиц, имеющих кристаллическую структуру "застрявшую" в металлической поверхности. После первого цинкования мы видим на поверхности много данных частиц, что может привести нас к заключению, что поверхность не является плотной, однако, после третьего цинкования на поверхности металла присутствует меньше частиц, что может привести нас к заключению о более плотном слое.

[00188] Уравнение 3Na2ZnO2+2Al+2H2O→2NaAlO2+3Zn+4NaOH является стехиометрическим уравнением, демонстрирующим точный баланс компонентов. Оно не объясняет механизм, посредством которого Zn находится на поверхности.

[00189] Графики построены по результатам рентгеновской фотоэлектронной спектроскопии. Образцы обозначены как (20110128) 05, (20110128) 10 (20110128) 15.

[00190] Zn 27,75%

[00191] Al 3.20%

[00192] Кислород 69,05%

[00193] Образец 10, после второго цинкования

[00194] Zn 27,9%

[00195] Al 0.35

[00196] О 71.68

[00197] Образец 15, после третьего цинкования

[00198] Zn 27,34%

[00199] Al 0,23%

[00200] O 72.43%

[00201] Анализ рентгеновской фотоэлектронной спектроскопии элементов на поверхности (от 5 до 10 нанометров в глубину) показывает с точностью до 0,5%, что именно представляет из себя самый внешний слой.

[00202] Приведенные выше результаты приводят авторов изобретения к предложению данного механизма, который отражает то, что действительно обеспечивает получение слоя цинкования, позволяющего авторам изобретения нанести слой никеля сверху.

[00203] Алюминиевые заготовки были покрыты оксидом алюминия. При первом цинковании оксид алюминия растворился раствором для цинкования и сделал доступным активный алюминий. Оксид цинка в растворе для цинкования замещает активный алюминий, заменяет его и застревает в алюминиевой матрице (в соответствии с вышеприведенным уравнением натрий оксид алюминия в настоящее время находится в растворе). Во время замещения ион цинка (Zn++(ОН)2-), как и гидроксиды цинка или цинковые гидроксокомплексы, такие как Zn(ОН)-3, , замещает ион алюминия Al+++.

[00204] По своей природе цинк не может существовать в форме чистого цинка долго. Только что выпавший в осадок цинк быстро окисляется и образует оксид цинка. В присутствии гидроксида образуется оксид цинка, который переходит в гидроксокомплекс цинка с раствором для цинкования. Эти кристаллические гексагональные частицы (оксид цинка и цинк являются гексагональными) видны на поверхности заготовки после первого цинкования.

[00205] При удалении цинкования оксид цинка растворяется кислотой, и часть оксида алюминия, не растворенная во время первого цинкования, также растворяется.

[00206] После первого удаления слоя цинкования мы имеем активный цинк и несколько сайтов активного алюминия.

[00207] Во время второго цинкования или незадолго до второго цинкования (так как есть некоторое драгоценное время, исчисляемое секундами) цинк окисляется до оксида цинка, который преобразуется в гидроксокомплексное соединение цинка с раствором для цинкования. (Все растворы для цинкования включают комплексообразующий промоторный агент, который способствует образованию гидроксида цинка для объединения с гидроксидом железа (и другими гидроксидами металлов) для облегчения замещения активного алюминия.

[00208] Во время второго цинкования сайты активного алюминия замещаются цинком. Теперь существует меньшее количество сайтов алюминия. Это является причиной, по которой присутствие алюминия падает с 3,2% до 0,35% после первого цинкования. Данный цинк быстро окисляется с образованием оксида цинка. В присутствии гидроксида в растворе для цинкования оксид цинка преобразуется в гидроксокомплекс цинка, который объединяется с гидроксидом железа, для формирования комплекса, способного более эффективно реагировать с активными алюминиевыми сайтами.

[00209] Во время второго удаления цинкования кислотой оксид алюминия преобразуется в сайты активного алюминия, а оксид цинка преобразуется в активный цинк.

[00210] Во время третьего цинкования цинк осаждается и быстро окисляется, преобразуясь в оксид цинка, и таким образом, удаляется из раствора цинкования. В присутствии гидроксидов в третьем растворе для цинкования оксид цинка/цинк в форме цинкового гидроксокомплекса в растворе для цинкования замещает алюминий в оставшихся сайтах активного алюминия.

[00211] Это является причиной того, что мы наблюдаем меньше алюминиевых сайтов после третьего цинкования.

[00212] На фотографии РЭМ, полученной после третьего цинкования, мы видим присутствие очень малого количества частиц оксида, что подчеркивает тот факт, что поверхность алюминия в настоящее время покрыта тонким слоем цинка и оксидов цинка. Активные сайты алюминия уменьшены до атомной концентрации 0,23%.

[00213] При применении кислотного никелирования после третьего цинкования возможно предотвратить (или уменьшить) растворение тонкого слоя цинка при контакте с раствором для нанесения покрытия непосредственно перед никелированием.

[00214] В одном из вариантов осуществления изобретения возможно применять раствор для нанесения никелевого покрытия с pH от 2,2 до 2,8. В одном из вариантов осуществления изобретения раствор для нанесения никелевого покрытия является формулой раствора для нанесения покрытия с сульфаматом никеля.

[00215] В одном из вариантов осуществления изобретения возможно подводить электрический ток к барабану для нанесения покрытий в первой кислотной ванне для нанесений покрытий, для того чтобы быстро началось катодное отложение с целью минимизировать растворение цинка.

[00216] В одном из вариантов осуществления изобретения возможно применять алюминиевые сплавы, такие как Al 1ххх серии, Al 2ххх серии, Al 3ххх серии, Al 4ххх серии, Al 5ххх серии Al 6ххх серии, Al 7ххх серии, Αl 8ххх серии, и так далее.

[00217] В одном из вариантов осуществления изобретения трехкратное цинкование возможно также применять к другим металлам или металлическим сплавам, таким как магний и его сплавы.

[00218] В одном из вариантов осуществления изобретения материалами покрытия могут быть медь, никель, латунь, бронза, медно-никелевый сплав, или другой металл или металлический сплав.

[00219] В предыдущем описании, для целей пояснения, многие детали изложены для того, чтобы обеспечить полное понимание вариантов осуществления изобретения. Тем не менее для специалиста в данной области техники будет очевидно, что эти конкретные детали не требуются.

[00220] Вышеописанные варианты осуществления изобретения являются исключительно примерами. Изменения, модификации и вариации конкретных вариантов осуществления изобретения специалисты в данной области техники могут осуществлять без отклонения от объема настоящего изобретения, который определен исключительно прилагаемой формулой изобретения.

Реферат

Изобретение относится к обработке заготовки монеты, включающей алюминий или алюминиевый сплав. Наносят первый слой цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий. Удаляют первый слой цинкования. Наносят второй слой цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий. Удаляют второй слоя цинкования. Наносят третий слой цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий. Покрывают заготовку монеты одним или более слоями металла или металлическими сплавами при отсутствии цианида. Осуществляют отжиг для создания металлической диффузии между заготовкой монеты и одним или более слоями покрытия, чтобы способствовать адгезии. В результате получают прочные и безопасные монеты с многослойным покрытием. 4 н. и 20 з.п. ф-лы, 21 ил., 6 табл.

Комментарии