Способ изготовления непрерывнолитых стальных заготовок и устройство для его осуществления - RU2094139C1

Код документа: RU2094139C1

Чертежи

Описание

Изобретение относится к способу изготовления заготовок или блюмов из стальных отливок непрерывного литья высокого или превосходного качества, а также к устройству для реализации такого способа.

Известно, что непрерывное литье является наиболее пригодным для производства стали, вследствие чистоты и других присущих ему преимуществ в сравнении с другими видами литья. Ясно, что полученный таким образом продукт, как это проявляется при вытягивании из механизма в конце криволинейного разливочного маршрута, обладает типичными для литых деталей характеристиками со всеми качественными недостатками, типичными для полуобработанного изделия или продукта. Как в действительности можно видеть посредством металлографического анализа, размер зерна и структурная изотропия являются неудовлетворительными и процентное содержание углерода неоднородно, а преобладающе концентрируется в центральной зоне изделия с расслоением, который делает изделие, полученное при непрерывной разливке, непригодным для непосредственного направления на прокатку в том случае, когда желательно получить конечный продукт или изделие, содержащее сталь высокого или превосходного качества.

В случае высококачественной стали непрерывная разливка может быть использована для получения блюмов, которые после прохождения через печь, транспортируются к калибровочному прокатному стану для превращения в заготовки, которые в процессе превращения необязательно нагреваются в дополнительной печи и, в конечном счете, транспортируются к отдельному или чистовому стану. В случае стали с превосходным качеством может осуществляться разливка в слитки, прерываясь, и охлаждение каждого слитка регулируется посредством заданного цикла, поэтому слитки или блюмы большого размера транспортируются на калибровку и затем последовательно на предварительную (предварительное обжатие слитка до блюмов) и чистовую прокатку, при этом они обычно подвергаются между двумя последовательными операциями промежуточному нагреванию в печи, и поэтому полное осуществление такого цикла исключительно длительное и дорогое.

Целью изобретения является создание способа, обеспечивающего прямое изготовление с помощью непрерывной разливки заготовок или блюмов такими характеристиками, как легкость последовательного и без дополнительных операций транспортирования на чистовую прокатку. Другой целью изобретения является создание устройства для реализации предложенного способа.

Преимущества, являющие из изобретения, заключаются в получении мелкозернистой, изотропной структуры, а также полном отсутствии сегрегации в отливах, которые обычно наблюдаются в изделиях или продуктах, приготовленных к чистовой прокатке и следовательно, исключение этапов, связанных с калибровкой, предварительной прокаткой, включая и промежуточное нагревание, что приводит к значительной экономии энергии.

Способ, согласно изобретению, характеризуется тем, что деформируют жидкое ядро отливки, полученной посредством непрерывной разливки, что вызывает редуцирование поперечного сечения отливки, причем, периметр этого поперечного сечения остается неизменным, на пути между наиболее низкой геометрической точкой на оси отливки, где еще возможно нахождение перегретой жидкости и конечной точкой металлургической длины, где отливка полностью затвердела.

Согласно предпочтительному варианту изобретения деформацию осуществлять в зоне, где концентрация твердых зерен составляет от 10 до 80%

С практической

точки зрения деформация может включать преобразования формы из круглой в квадратную (заготовка) или прямоугольную (блюм) или из заготовки в блюм, или также, начиная от этого последнего к более

расплющенному поперечному сечению.

Устройство для осуществления способа содержит по крайней мере один сектор линии валков вдоль криволинейного маршрута, который обеспечивает движение относительно противолежащего сектора, средства для установки упомянутого подвижного сектора вблизи противолежащего сектора, по крайней мере, на одной плоскости, включающей ось отливки.

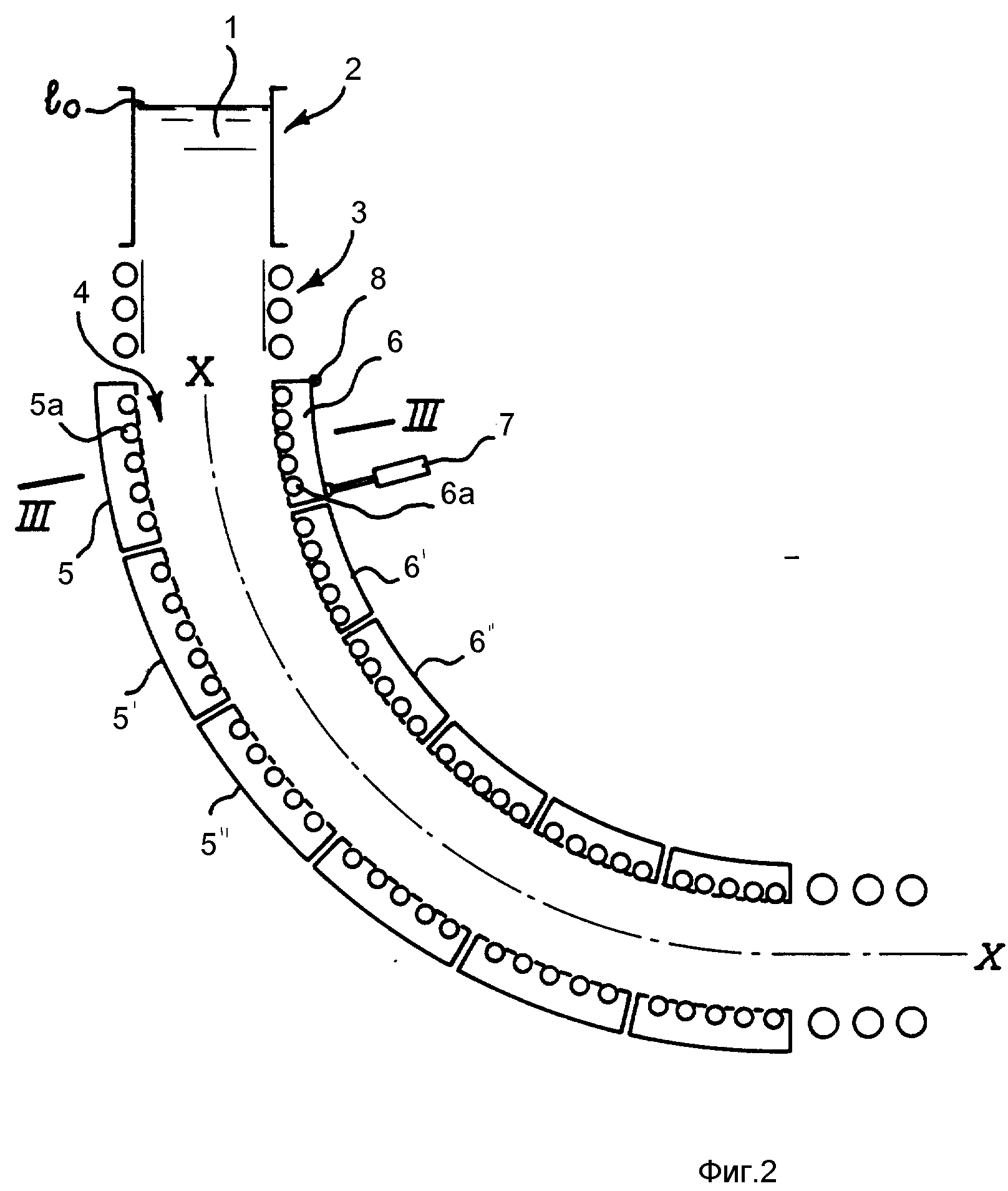

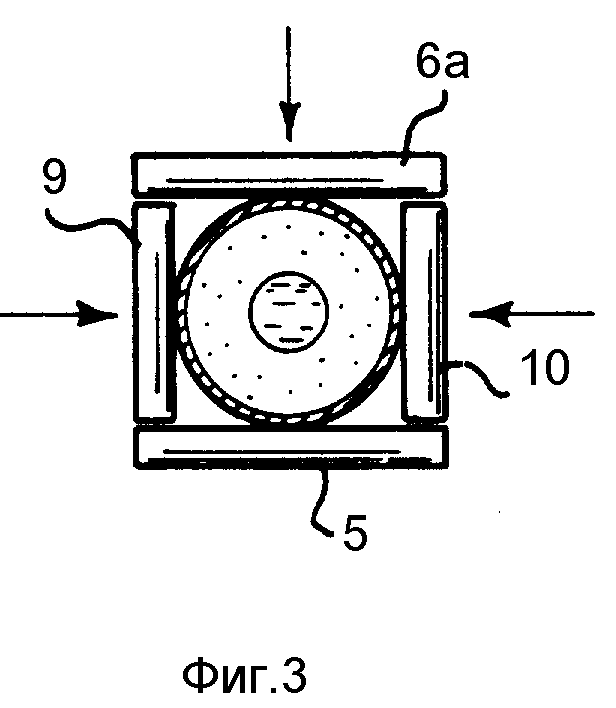

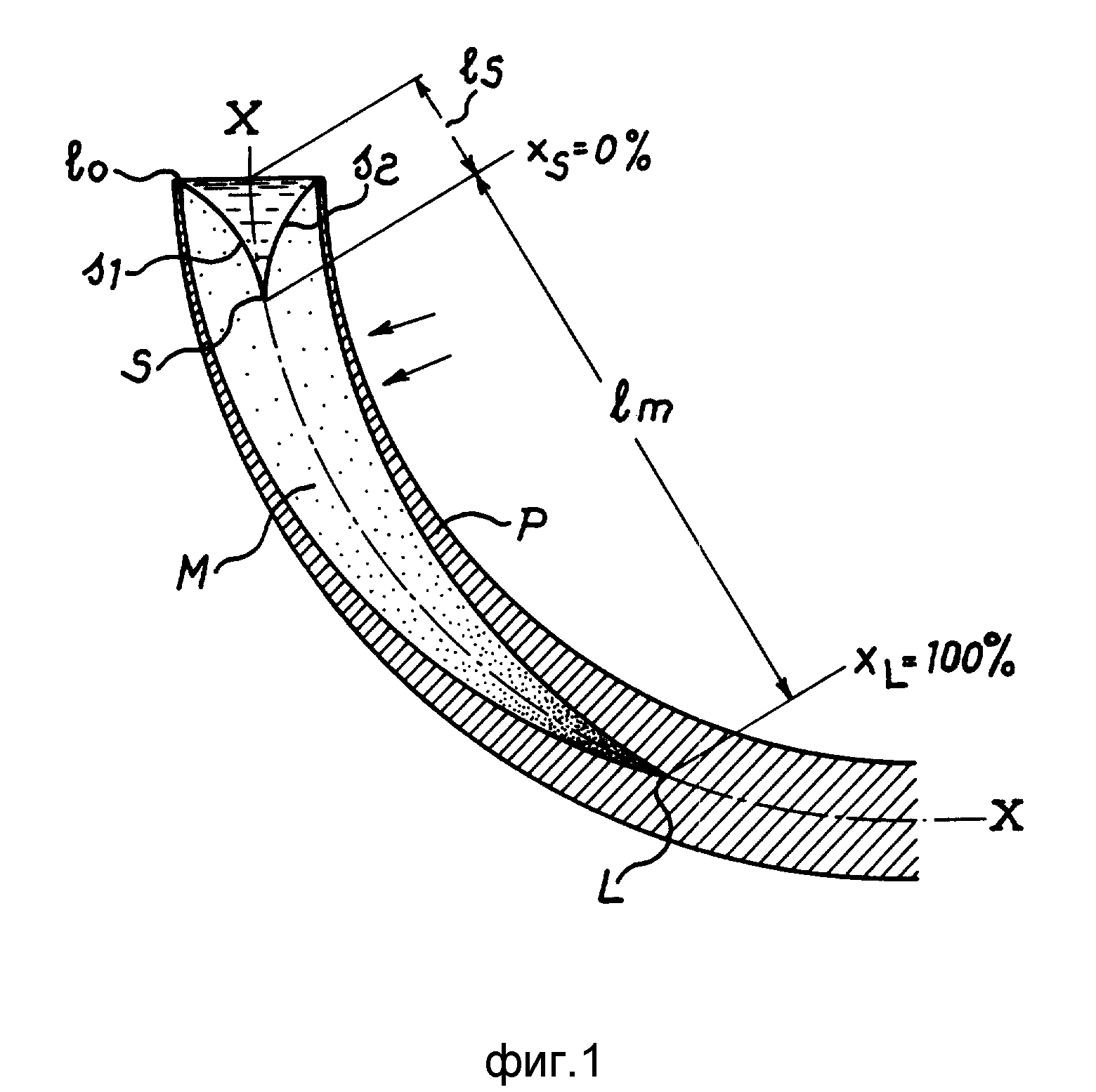

На фиг. 1 представлен предельно схематический вид отдельной отливки на криволинейном маршруте для указания основных параметров способа согласно изобретению; на фиг. 2 схематический вид устройства для непрерывной разливки, модифицированного для реализации способа согласно изобретению; на фиг. 3 сечение А-А на фиг. 2 в случае искажения профиля катанки.

На фиг. 1 показано сечение, содержащее ось разливки X-X, продукта, изготовленного из стали, полученной в процессе непрерывной разливки. Индексом l0 обозначена свободная поверхность жидкости в изложнице (ковше) и индексом S самая низкая геометрическая точка на оси разливки, где еще возможно найти перегретую жидкость. Другими словами, ниже S температура достигает значения "ликвидуса", типичного для специфической стали, при котором выше двух линий S1 и S2 значение температуры выше и жидкость в этой зоне перегрета и свободна от твердых зерен.

Положение точки S может быть определено для каждой разливочной машины в зависимости от значения температуры стали, содержащейся в изложнице, превышающей температуру ликвидуса (в соответствии с сортом стали), и может быть выражено промежутками времени t, соответствующих определенной скорости. Определив промежутки времени t, можно экстраполировать положение S в зависимости от различных возможных скоростей разливки.

Обычно полагают, что точка S лежит ниже ковша и именно в первой опоре линии валков, обычно определяемой как "нулевой сегмент" (разъединительная секция). Точка L является точкой, в которой продукт разливки полностью затвердел, и расстояние lm между этой точкой и точкой S обычно определяет "металлургическую длину".

Считают, что жидкость, лежащая ниже двух линий S1 и S2 и находящаяся между этими линиями и внутренними стенками уже затвердевшего участка P ("корка"), уже содержит твердые зерна с концентрацией, увеличивающейся по направлению к нижней зоне до полного затвердевания в точке L. В этой вязкой полутвердой массе М фактически находятся в равновесии либо реально существующая жидкость, либо суспендированные твердые зерна. На оси X-X концентрация твердых зерен в массе М равна нулю в точке S и 100% в точке L, линейно увеличиваясь вдоль металлургической длины.

Скорость развития твердого участка P несомненно равна в каждой точке, в которой скорость массы М удовлетворяет различным условиям, а именно, скорости процесса затвердевания, для того, чтобы избежать образования пустот перед точкой L, которые бы обеспечивали создание расщелин в конечном продукте. Следует дополнительно отметить, что металлургическая длина lm должна быть такой, чтобы дать возможность точке L подниматься к разъединительному устройству, лежащему в конце криволинейного маршрута разлива (фиг. 2). Было установлено, что посредством сжатия согласно изобретению стенок P "жидкого ядра" продукта разливки, а именно, перед точкой L и следовательно, редуцирования объема этого продукта путем деформации его поперечного сечения, получают блюм или заготовку со всеми необходимыми вышеперечисленными параметрами, соответствующими получению стального продукта высокого качества.

Механизм такого превращения не вполне ясен, но предположительно, что за счет размещения твердых стенок p друг возле друга вокруг жидкой массы М, содержащей уже затвердевшие зерна, которая может быть определена, как полутвердая или "вязкая", имеет место градиент скорости или ускорение, вызывающее разрыв дендритовых ветвей, имеющих тенденцию к образованию внутри этой массы. Следовательно, раздробленные зерна уменьшаются в размере и ориентированы хаотично, и поэтому приобретают черты специфической изотропии и гомогенности, тогда как сегрегации уничтожаются, т.е. увеличиваются концентрации углерода (углеродной спели) в направлении внутреннего участка продукта.

Особые условия для того, чтобы сделать возможным получение таких результатов, заключается, однако, в том, чтобы деформация жидкого ядра, проводимая между точками L и S, заключалась в редуцировании объема продукта разливки, длина оставалась одинаковой (неизменной), тогда как ее горизонтальная поверхность поддерживалась постоянной, в этом случае фактически не происходит ни растяжки, ни прокатывания в реальном смысле, включающих крип (скольжения) твердого материала, до тех пор, пока присутствует вязкая масса М внутри собственного продукта, а именно, на протяжении всей длины Pm. С точки зрения поперечного сечения (длина фактически не оказывает никакого влияния, так как поддерживается постоянной), площадь поперечного сечения должна уменьшаться, тогда как ее периметр поддерживается приблизительно постоянным.

Поэтому возможны следующие искажения:

из круглого продукта в квадратный продукт (заготовки) или в прямоугольный продукт

(блюмы),

или

из квадратных заготовок в прямоугольные блюмы или наконец,

из определенных блюмов в более расплющенный продукт (блюм или сляб), а именно, продукт, имеющий более высокое

отношение

между разными сторонами.

С теоретической точки зрения возможно даже искажение профиля, включающее превращение поперечного сечения отливки, имеющей n сторон в отливку с

деформированным

профилем поперечного сечения n-1 сторонами в конце металлургической длины, даже если такая гипотеза имеет мало шансов для практического осуществления. Следует подчеркнуть, что такое

искажение профиля

должно выполняться без исполнения такого условия, при котором объем должен увеличиваться или, самое большее, оставаться на постоянном уровне и, следовательно, не сбывается

предположение о получении

вышеупомянутых желаемых признаков, позволяющих непосредственно направлять продукт на чистовую прокатку без промежуточных операционных этапов, так как этими признаками уже

наделен хороший

полуобработанный продукт. Как уже говорилось, деформация профиля может иметь место вдоль всей металлургической длины, начиная от точки S, но предпочтительно, внутри ограничивающей ее

зоны, которая

может быть определена, как зона, соответствующая 10-80% концентрации X твердых зерен в массе М, которая может быть легко определена, если принять за основу, что XS 0 и XL 100.

Следовательно, если lS расстояние от S до l0, концентрация xl в любой точке от l0 до l будет

Фактически, бесполезно осуществлять искажение профиля редуцированием объема в слишком высокой зоне разливки, где концентрация твердых зерен является наименьшей и нельзя воздействовать на собственно зерна из-за их дисперсии в жидкой массе посредством механического воздействия затвердевшими стеками P.

С другой стороны, может даже стать отрицательным осуществление искажения профиля в самой низкой зоне в окрестности точки L, где стенки P уже так близки друг к другу, что легко могут свариваться и следовательно, образовывать небольшое количество карманов, содержащих жидкий материал, которые при затвердевании и в результате усадки объема будут создавать раковины внутри продукта, что является недостатком, которого следует избегать.

На фиг. 2 в схематическом виде представлено устройство, обеспечивающее осуществление предложенного способа. Продукт 1, содержащийся в изложнице 2, спускается через так называемые "пятовые валки" 3 вдоль линии валков 4, ограничиваемой парой противодействующих секторов из обойм валков 5, 6, 5', 6' и так далее. Первый сектор, сразу же после пятовых валков 3, где в некоторых случаях считают подходящим ограничивать деформацию редуцирования объема согласно настоящему изобретению, обычно называется "нулевым сектором". Сегменты 5, 5', 5'' и так далее, все лежат на наружном участке криволинейной линии валков, то есть, они имеют больший радиус кривизны, тогда как сегменты 6' и так далее определяют внутренние сегменты. Валки сегмента 5 обозначены позицией 5а, а валки сегмента 6 обозначены позицией 6а и так далее.

Согласно настоящему изобретению и в соответствии с вышеизложенным, искажение профиля определяется первым сегментом, внутренний участок 6 которого выполнен подвижным относительно наружной (внешней) линии валков 5 любым известным способом, предусмотрены средства 7 для протягивания клети 6 около противолежащей клети 5, которая остается неподвижной. Как видно из фиг. 2, клеть или несущая конструкция, содержащая валки 6а, свободно поворачивается на оси 8 на одном из ее концов, предпочтительно, стоящем выше, и гидравлический поршень 7 толкает противоположный конец внутренней конструкции в направлении неподвижной наружной линии валков 4. Конечно, может быть предусмотрено другое решение проблем. Поэтому возможно, например, дать возможность внутреннему сегменту 6 скользить вдоль направляющего устройства и предусмотреть один или два поршня для того, чтобы толкать вдоль этого направляющего устройства. В любом случае, устройство этого типа может быть использовано, когда квадратный продукт или заготовка должны быть преобразованы в блюм или когда уже прямоугольный продукт, подобный блюму, должен быть преобразован в прямоугольный, но более расплющенной формы, например в (толстый) сляб.

Наоборот при необходимости преобразования посредством искажения профиля круглого продукта в продукт, имеющий квадратное или прямоугольное поперечное сечение, недостаточно работать только в плоскости по фиг.2, но соответствующее воздействие должно быть одновременно осуществлено в плоскости, перпендикулярной к вышеупомянутой плоскости, всегда содержащей ось разливки X-X, как это показано на фиг. 3. В этом случае искажение профиля круглого продукта 1 одновременно обеспечивается двумя парами валков, лежащих в диаметрально противоположных позициях на периметре этого круглого продукта, т. е. валки 5а и 6а противоположных наружной и внутренней клетей 5 и 6, показанных на фиг. 2, также, как и валки 9 и 10 соответственно, принадлежащих валковым клетям, не показанных на фиг. 2, имеющих противоположные валки, ориентированные перпендикулярно валкам 5а и 6а клетей 5, 6.

Предпочтительно последующие валки, нисходяще закрепленные в секторе, испытывающем деформацию, снабжены поршнями, установленными для осуществления толчков в направлении внутрь отливки не столько в целях искажения профиля, сколько для противодействия ферростатическому давлению и возможному последующему образованию выпуклости или утолщению, которое может иметь место между контактом с валком и последующим валком, таким образом, соответствие размеру достигается в предшествующей искажению профиля фазе.

Пример.

Из ковша для непрерывной разливки с круглым поперечным сечением был отлит со скоростью развития V 2 м/мин круглый продукт (пруток) с диаметром 130 мм. В зоне между 28 и 76% концентрации твердых зерен и металлургической длиной, равной (в этом случае) 8 м вызвалось искажение профиля, приводящее, к, по существу, квадратной заготовке со стороной 100 мм.

Впоследствии этот продукт был преобразован в другую заготовку, имеющую подобный размер, однако, увеличивая скорость до 3 м/мин и искажение профиля согласно вышеописанному искажению профиля осуществляли в зоне между значениями концентрации X, между 14% и 46% где металлургическая длина равнялась 12 м.

В обоих случаях были отобраны образцы литого продукта после завершения затвердевания и таким образом,

получены посредством макрографического анализа следующие результаты:

а) токая структура без заметных дендритов,

б) структурная изотропия без какой-либо главной ориентации зерен,

в) отсутствие (киша) расслоений, гомогенности по результатам химического

анализа по всему поперечному сечению,

г) изотропия механических характеристик (прочность на растяжение, предел

текучести, относительное удлинение при разрыве, ударная вязкость),

д)

лучшие механические характеристики относительно продукта, полученного традиционной разливкой, что позволяет получить

такие же характеристики конечного продукта с более низким процентом редуцирования

на этапе прокатки.

Из вышеизложенного следует, что устройство согласно изобретению позволяет получить продукты путем непрерывной разливки по предложенному способу для непосредственного транспортирования на чистовой прокатный стан, только включая нагревательную печь, необязательно индукционную печь, для регулирования температуры в соответствии со значениями температуры прокатки.

Реферат

Использование: в области металлургии, конкретно, при непрерывной разливке стали. Сущность изобретения: способ изготовления заготовок и блюмов из стали непрерывной разливки, позволяющий получить настолько длинные продукты, чтобы их можно было непосредственно транспортировать на чистовой прокатный стан, включает этап деформации профиля жидкого ядра, касающегося поперечного сечения отливки и вызывающего редуцирование этого поперечного сечения, при этом его периметр остается одинаковым. Деформацию профиля осуществляют в зоне, находящейся между последней точкой на оси разливки, где еще присутствует перегретая жидкость, и точкой, в которой отливка уже полностью затвердела. Предпочтительнее, деформацию профиля осуществлять между точками, находящимися в пределах 10% до 80% концентрации твердых зерен в жидкой массе. Устройство содержит средства для установки, по крайней мере, одного из секторов, образующих линию валков возле противолежащего сектора, по крайней мере, в одной плоскости, содержащей ось разливки в соответствующей деформации профиля зоне. 2 с. и 8 з.п. ф-лы, 3 ил.

Формула

3. Способ по п.1 или 2, отличающийся тем, что слиток круглого поперечного сечения деформируют в квадратный или прямоугольный слиток.

Комментарии