Способ и устройство для введения шлакообразующей смеси на поверхность расплава в многосекционном промежуточном ковше мнлз - RU2786735C1

Код документа: RU2786735C1

Чертежи

Описание

Предлагаемое изобретение относится к области металлургии, а конкретно, к непрерывной разливке стали.

Известны способы и устройства для дозированной подачи сыпучих материалов на поверхность расплава в сталеразливочном ковше, содержащее блок расходных бункеров с дозаторами, транспортирующие устройства в виде системы конвейеров и питатель / А.В. Протасов, Б.А. Сивак, В.И. Золотухин. Технологические комплексы для обработки расплавленных металлов инжекционной проволокой // г. Старый Оскол. Тонкие наукоемкие технологии. 2019, С. 376/.

Однако, данное устройство характеризуется сложной и громоздкой конструкцией, затрудняющей возможность вписывания в стесненные габариты машины непрерывного литья заготовок.

Известно устройство для подачи сыпучих материалов в кристаллизатор МНЛЗ включающее расходный бункер, транспортирующее устройство в виде шнекового конвейера и питатель / Д.Р. Ганин, К.В. Лицин, Е.А. Шевченко. Обзор и анализ устройств для подачи шлакообразующих смесей в кристаллизаторы машин непрерывного литья заготовок//. БИ «Черная металлургия», 2018, №1, рис. 4/.

Там же известен способ подачи сыпучих материалов на поверхность расплавленного металла, включающий дозирование порций материала, транспортирование к зоне выгрузки и подачу материала на поверхность расплава.

Однако указанные способ и устройство имеют ограниченные функциональные возможности, связанные с недостаточной производительностью и непригодны для равномерного распределения материала на большой поверхности, например, в промежуточном ковше МНЛЗ, тем более содержащем ряд секций, накрытых теплоизоляционными крышками. / В.А.Кудрин. Внепечная обработка чугуна и стали // М. Металлургия. 1992, С. 274, Рис. 8.1/.

Недостатки известного устройства связаны с ограниченными функциональными возможностями - подачей материалов исключительно в локальную зону. Кроме того, конструкция устройства характеризуется сложностью и ограниченной производительностью, что не позволяет использовать данное устройство для создания равномерного шлакового слоя в промежуточном ковше МНЛЗ на существенно большей поверхности. Кроме того, промежуточный ковш современной МНЛЗ состоит из ряда секций, разделенных перегородками и накрываемых теплоизоляционными крышками, которые способствуют снижению тепловых потерь, но затрудняют наведение шлака на поверхности расплава.

Технический результат предложенного технического решения заключается в повышении производительности системы подачи шлакообразующей смеси (ШОС) на поверхности расплава в многосекционном промежуточном ковше МНЛЗ, надежном создании равномерного шлакового слоя на поверхности расплава в промежуточном ковше, упрощении конструкции устройства и улучшении условий обслуживания.

Технический результат достигается тем, что шлакообразующую смесь подают на поверхность расплава в многосекционный промежуточный ковш путем введения в пространство над поверхностью расплава и опрокидывания многосекционного рабочего органа с количеством загруженных ШОС секций, равным числу секций промежуточного ковша. Устройство для введения ШОС на поверхность расплава в многосекционном промежуточном ковше МНЛЗ, содержит расходные бункера с питателями и манипулятор, выполненный с возможностью горизонтального перемещения и опрокидывания рабочего многосекционного рабочего органа. Рабочий орган выполнен в виде консольно закрепленной на манипуляторе трубы с проемами, одинаково ориентированными относительно продольной оси загрузочного устройства, а также с перегородками, расположенными по краям проемов.

Для одновременной загрузки сыпучим материалом всех секций рабочего органа может быть использовано нескольких бункеров, которые могут быть загружены одним и тем же материалом или различными, что расширяет функциональные возможности способа за счет подачи различных сыпучих материалов.

Крышка промежуточного ковша может быть выполнена корытообраазной формы с продольными и торцевыми стенками, при этом в нижней части одной из торцевых стенок выполнен проем для прохода рабочего органа или плоской формы, при использовании которой проем для прохода рабочего органа выполняется в верхней части торцевой стенки промковша.

При разливке металла через центрально расположенный погружной стакан, подача материала в промковш может осуществляться посредством двух рабочих органов, отстоящих от продольной оси промежуточного ковша через два проема, располагаемые в нижней части торцевой стенки крышки или в верхней части стенки промковша.

Над проемами для введения рабочего органа под крышку промковша установлен местный экран (зонт), соединенный с цеховым газоотводящим трактом.

Сущность предложенного технического решения поясняется примерами его конкретных выполнений со ссылками на прилагаемые чертежи, где:

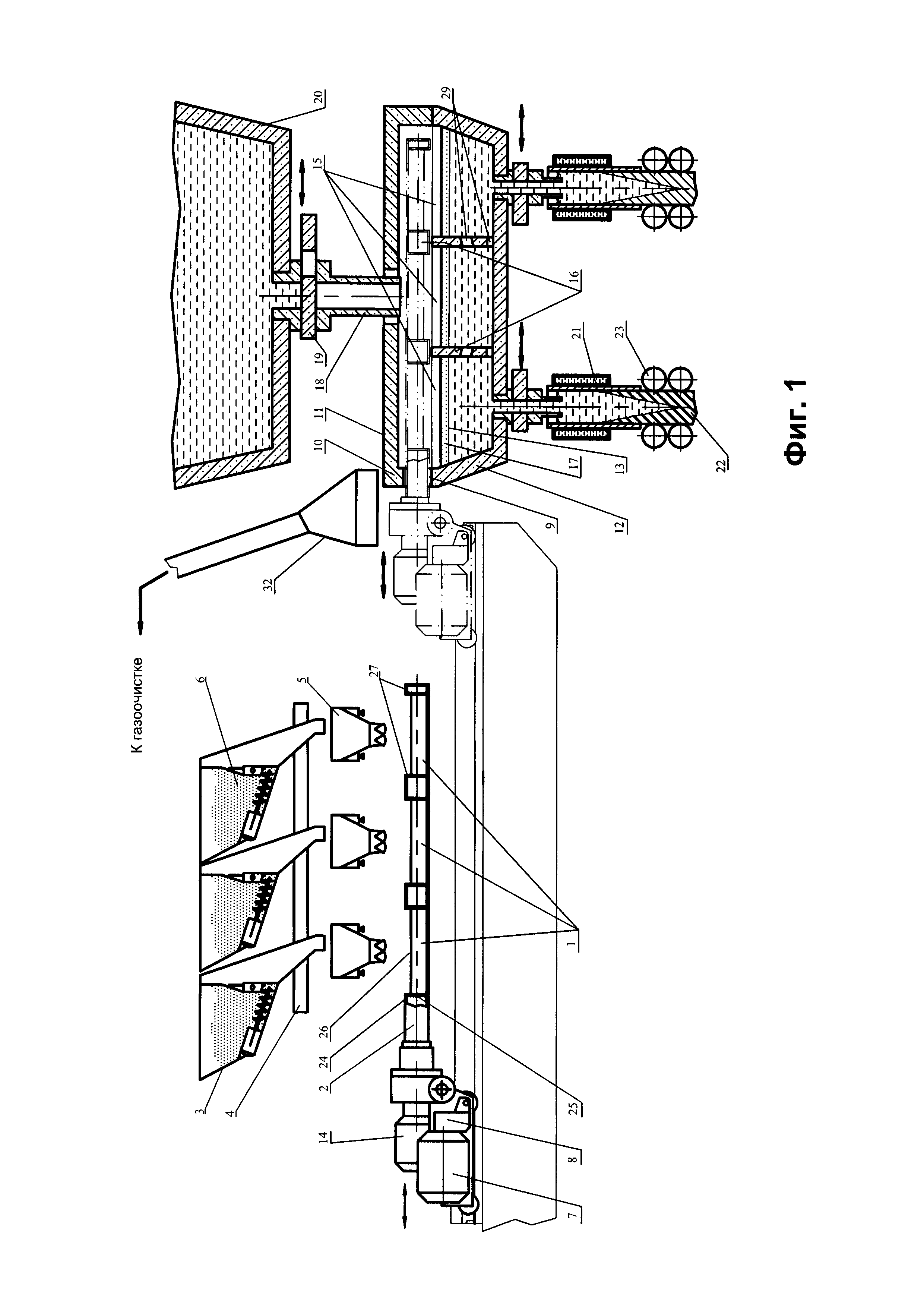

- на фиг. 1 изображена схема осуществления способа в процессе загрузки шлакообразующей смеси в рабочий орган;

- на фиг. 2 - то же в процессе выгрузки материала на поверхность расплава,

- на фиг. 3 - схема загрузки материала при разливке через погружной стакан

- на фиг. 4 - разрез А-А по фиг. 2;

- на фиг. 5 - разрез Б-Б по фиг. 3;

- на фиг. 6 - разрез Б-Б по фиг. 3 с плоской крышкой;

- на фиг. 7 - вид сверху на рабочий орган при снятой крышке (вид В по фиг. 3) вариант устройства с плоской крышкой промежуточного ковша.

В секции 1 рабочего органа 2 из расходных бункеров 3 загрузочного устройства 4 посредством питателей 5 загружается порошкообразная или гранулированная шлакообразующая смесь 6. Затем рабочий орган 2 посредством манипулятора 7, установленного на приводной тележке 8, через проем 9 в торцевой стенке 10 крышки 11 промежуточного ковша 12 вводится в пространство между крышкой 11 и поверхностью расплавленного металла 13 в промежуточном ковше 12 и после опрокидывания при помощи привода поворота 14 выгружает смесь на поверхность расплавленного металла 13 одновременно во все секции 15 промковша 12, образованные перегородками 16. На поверхности металла 13 образуется слой шлака 17. Расплавленный металл подается в промежуточный ковш 12 через разливочный стакан 18 с шиберным затвором 19 из разливочного ковша 20. Из промежуточного ковша жидкий металл поступает в кристаллизаторы 21 непрерывного литья заготовок, затвердевшая заготовка 22 вытягивается из кристаллизатора 21 тянущими роликами 23.

Устройство для реализации способа включает загрузочное устройство 4, содержащее блок расходных бункеров 3 с питателями 5, и рабочий орган 2, выполненный в виде консольно установленной на манипуляторе 7 трубы 24 с заглушкой 25, одинаково ориентированными проемами 26 и перегородками 27, образующими в рабочем органе 2 секции 1, количество которых соответствует числу секций 15 промежуточного ковша 12. Манипулятор 7 установлен на тележке 8. Крышка 11 промежуточного ковша выполнена корытообразной формы и содержит торцевые 10 и продольные 28 стенки. В одной из торцевых стенок 10 крышки 11 выполнен проем 9 для прохода рабочего органа 2. В перегородках 16 промежуточного ковша 12 выполнены проемы 29 для перетока жидкого металла между секциями 15 и выравнивания уровня жидкого металла в промежуточном ковше.

Благодаря одновременной загрузке ШОС во все секции промежуточного ковша сокращается продолжительность вспомогательных операций, увеличивается производительность разливки и упрощается обслуживание МНЛЗ. Данная схема загрузки ШОС обеспечивает возможность оперативной корректировки состава и обновления ШОС. В процессе разливки из металла, протекающего через промежуточный ковш выделяются неметаллические включения, ассимилируемые слоем шлака. По мере загрязнения неметаллическими включениями шлак удаляется через сливной носок и операция загрузки новой шлакообразующей смеси повторяется.

Крышка промежуточного ковша может быть выполнена корытообразной формы, как показано на рис. 1,2, или плоской формы, как показано на рис. 6. При этом в верхней части торцевой стенки 30 промковша 12 выполняются проемы 31 для прохода рабочего органа 2. При одинаковой емкости и сохранении общей высоты промежуточного ковша, накрытого крышкой, применение корытообразной крышки позволяет упростить конструкцию его стенок 28,30 и перегородок 16, но усложняет конструкцию и увеличивает массу самой крышки.

По сравнению с известными конструкциями промежуточных ковшей наличие проема в стенке и навеса 32, соединенного с газоотводяшим трактом, дает возможность эвакуации газообразных запыленных продуктов реакции и этим улучшить условия обслуживания.

Для использования при работе промежуточных ковшей с погружным разливочным стаканом и/или стопорными устройствами предложен вариант устройства с двумя рабочими органами, отстоящих от продольной оси промежуточного ковша через два проема и располагаемые в нижней части торцевой стенки крышки или в верхней части стенки промковша рис. 3, 5, 6, 7.

Таким образом, благодаря применению данного технического решения сокращается продолжительность загрузки ШОС, улучшаются равномерность и эксплуатационные свойства шлакового покрытия, а также упрощается обслуживание МНЛЗ. Кроме того, организованная эвакуация газообразных продуктов реакций улучшает условия работы персонала в рабочем пространстве цеха и улучшает экологические характеристики оборудования.

Реферат

Изобретение относится к области металлургии и может быть использовано при непрерывной разливке стали. Подачу шлакообразующей смеси осуществляют путем введения рабочего органа, выполненного в виде многосекционной емкости, консольно установленной на манипуляторе с возможностью продольного перемещения и поворота, в пространство над поверхностью расплава металла и выгружают упомянутую смесь на поверхность расплава металла одновременно во все секции промежуточного ковша путем опрокидывания упомянутой многосекционной емкости. Изобретение позволяет сократить продолжительность вспомогательных операций, увеличить производительность разливки и упростить обслуживание МНЛЗ, а также создать равномерный шлаковый слой на поверхности расплава. 2 н. и 5 з.п. ф-лы, 7 ил.

Комментарии