Способ сборки замка ремня безопасности - RU2243710C1

Код документа: RU2243710C1

Чертежи

Описание

Изобретение относится к устройствам пассивной безопасности автомобилей и касается способа сборки замка ремня безопасности.

Из описания патента RU 2069525 А 44 В 11/00 известен замок, состоящий из взаимозамыкаемых отъемной части в виде языка с проушиной под лямку и отверстием на вставляемом конце, а также приемной части в виде самого замка. Замок содержит:

- U-образную в сечении обойму, которая образует входной канал для вставляемого конца языка, а на заднем конце обоймы выполнено отверстие для скрепления с передним концом тяги, служащее для закрепления замка в кузове;

- поворотно смонтированную в обойме защелку с возможностью ее взаимодействия и замыкания с отверстием языка при его вставлении во входной канал языка;

- подпружиненный выталкиватель языка;

- подпружиненный передвигаемый фиксатор для блокирования защелки в замкнутом положении, при этом фиксатор установлен на опорной скобе, которая скреплена заклепкой с задним концом обоймы и с передним концом тяги;

- кнопку для размыкания замка за счет передвигания фиксатора кнопкой.

Перечисленные детали составляют замыкающий механизм замка, который в свою очередь прочно закрывается защитным корпусом. Замыкающий механизм вместе с закрепленной к обойме тягой выполнен таким образом, что весь комплект работоспособен и правильно функционирует без наличия на нем защитного корпуса. При обычном выполнении защитный корпус выполнен из двух половинок, свариваемых ультразвуком при монтаже. Предлагаемое изобретение содержит также возможность применения защитного корпуса, выполненного в виде цельной пластмассовой детали, т.е. цельного защитного корпуса. Такое выполнение более прочно и дешевле в изготовлении. При несложных конфигурациях (изгибах) тяги комплект механизма вместе с приклепанной тягой возможно пропустить через цельный защитный корпус и зафиксировать. Однако имеется большое количество исполнения формы тяги, которое не позволяет осуществить сборку таким образом. Вариант решения проблемы предложен в патенте DE-19805195 C2 (а также в патенте RU 2125396 С1), в которых предусмотрено вывести концевую часть обоймы снаружи из защитного корпуса. Сборка замка в этом случае происходит следующим образом:

- внутренние детали механизма монтируют на обойме полностью;

- на полученный механизм наталкивают и фиксируют цельный защитный корпус, образуя таким образом промежуточную монтажную единицу, и наконец, монтажную единицу (концевую часть обоймы) скрепляют с передним концом тяги и закрывают место крепления накладкой.

Однако при этом способе сборки возникает ряд сложностей в изменении конструкции и увеличение стоимости, которые возможно избежать только при полной автоматизации производства.

Задачей настоящего изобретения является создание универсального способа сборки замка при применении защитного корпуса, выполненного в виде цельной пластмассовой детали (далее цельный защитный корпус), при котором не требуется никакого изменения конструкции замка и при котором крепление переднего конца тяги остается внутри защитного корпуса.

Указанная задача решается таким образом, что согласно способу сборки замка осуществляется сборка замыкающего механизма, на который надвигается защитный корпус и осуществляют скрепление тяги с обоймой замыкающего механизма таким образом, что вначале склепывают конец обоймы замыкающего механизма и опорную скобу пружинного держателя фиксатора с передним концом тяги, затем на обойму замыкающего механизма монтируют остальные детали и на полученный механизм с тягой надвигают и фиксируют цельный защитный корпус. При этом происходит эластичный прогиб передней части днища корпуса. Сборка замка согласно способу в случае, когда конфигурация тяги препятствует монтажу цельного защитного корпуса, происходит следующим образом. Правильно ориентированный конец тяги проводят через внутренность защитного корпуса. Конец тяги скрепляют с концевой частью обоймы замыкающего механизма и опорной скобой пружинного держателя фиксатора. На обойму замыкающего механизма монтируют остальные детали замыкающего механизма. На полученный замыкающий механизм с тягой надвигают и фиксируют цельный защитный корпус. При этом происходит эластичный прогиб передней части днища корпуса на 1-1,5 мм.

Предложенный способ сборки замка согласно изобретению поясняется чертежами.

На фиг.1 - замок в замкнутом состоянии, в плане, защитный корпус разрезан.

На фиг.2 - продольное сечение D-D по фиг.1, язык не показан.

На фиг.3 - торцевой вид на замок, язык не показан.

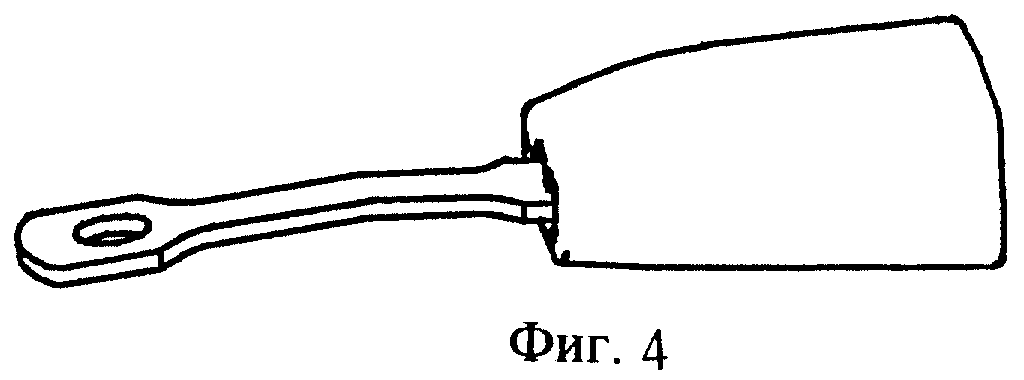

На фиг.4 - общий вид замка с простой тягой в сборке, язык не показан.

На фиг.5 - вид на цельный защитный корпус и пропущенную через него переднюю часть тяги, которая имеет “сложную конфигурацию”.

На фиг.6 - то же, что и на фиг.5, однако на переднем конце тяги закреплена обойма замыкающего механизма.

На фиг.7 - то же, что и на фиг.6, но на обойме замыкающего механизма собраны остальные детали замыкающего механизма, цельный защитный корпус перед наталкиванием на механизм.

Замок (фиг.1, фиг.2) состоит из языка А, замыкающего механизма В и тяги С. Внутри основной детали замыкающего механизма U-образной обоймы замыкающего механизма 1 смонтированы поворотная щелка 2, пружинный держатель 3 фиксатора, фиксатор 4, выталкиватель языка 5, кнопка размыкания 6, замыкающий механизм закрыт защитным корпусом 7. Конечная часть обоймы совместно с опорной скобой пружинного держателя фиксатора 8 скреплена при помощи заклепки 9 с тягой С. Кнопка размыкания 6 размещена внутри входного отверстия (фиг.2) корпуса 7. Заднее отверстие корпуса служит для прохода послезаклепочной части тяги С через защитный корпус 7. Тяга С содержит отверстие 101 для соединения с обоймой замыкающего механизма 1 и отверстие 102 для крепления замка к кузову автомобиля. При использовании цельного защитного корпуса 7 предложенный способ предусматривает возможность проталкивания механизма В с приклепанной тягой С через корпус, преодолевая при этом в момент фиксации эластичность стенки днища корпуса так, что происходит прогиб стенки на 1-1,5 мм. Прочная фиксация механизма замка обеспечивается ребристым запирающим барьером 10, выполненным в передней части днища защитного корпуса. Поверхность барьера 10 имеет рельефную форму, согласованную с формой передней части обоймы замыкающего механизма. При проталкивании замыкающего механизма В в защитный корпус в конечной фазе продвижения передний край обоймы замыкающего механизма 1 заскакивает щелчком за ребристый барьер 10 и точно фиксирует положение механизма в корпусе 7. Сборка замка в случае, когда конфигурация тяги препятствует монтажу цельного защитного корпуса, происходит следующим образом. Правильно ориентированный конец тяги С проводят через внутренность защитного корпуса 7, затем передний конец тяги склепывают с концевой частью обоймы замыкающего механизма 1 и опорной скобой пружинного держателя фиксатора. После этого на обойму замыкающего механизма монтируют остальные детали механизма и на полученный замыкающий механизм В с тягой С надвигают и фиксируют цельный защитный корпус. При этом происходит эластичный прогиб передней части днища корпуса на 1-1,5 мм. На этом сборка замка закончена.

Реферат

Изобретение относится к устройствам пассивной безопасности. Особенность способа сборки замка ремня безопасности заключается в том, что в нем применяется защитный корпус, выполненный в виде цельной пластмассовой детали, не требуется изменения конструкции замка, а крепление переднего конца тяги остается внутри защитного корпуса. Технический результат заключается в создании универсального способа сборки. 1 з.п. ф-лы, 7 ил.

Комментарии