Непрерывное литье стальной полосы - RU2403123C2

Код документа: RU2403123C2

Чертежи

Описание

Область техники

Изобретение относится к непрерывному литью стальной полосы в литейной машине, в частности двухвалковой литейной машине.

В двухвалковой литейной машине расплавленный металл вводится в зазор между парой вращающихся в противоположных направлениях горизонтальных литейных валков, которые охлаждаются, в результате чего корочки металла затвердевают на поверхностях движущихся валков и объединяются в зазоре между этими валками с получением затвердевшего полосового изделия, поступающего вниз из зазора. Термин "зазор" используется здесь для обозначения области, в которой литейные валки расположены наиболее близко друг к другу. Расплавленный металл может заливаться из ковша через систему подачи металла, состоящую из разливочного устройства и основной насадки, расположенной выше зазора, с получением ванны расплавленного металла, поддерживаемой литейными поверхностями валков выше зазора и расположенной по всей длине этого зазора. Эта литейная ванна обычно ограничена огнеупорными боковыми пластинами или ограничителями, установленными в контакте с торцевыми поверхностями валков с возможностью скольжения относительно этих поверхностей таким образом, чтобы препятствовать вытеканию металла по краям литейной ванны.

При литье стальной полосы в двухвалковой литейной машине полоса, выходящая из зазора, имеет очень высокую температуру, порядка 1400°С, и при воздействии обычной атмосферы происходит очень быстрое образование окалины, связанное с окислением при таких высоких температурах. Поэтому предложено устанавливать герметичную камеру ниже литейных валков для приема горячей полосы, через которую полоса выходит из литейной машины и атмосфера которой препятствует окислению упомянутой полосы. Препятствующая окислению атмосфера может быть создана путем ввода неокислительного газа, например инертного газа, такого как аргон или азот либо отходящих газов, являющихся продуктами горения, которые могут быть восстановительными. В качестве альтернативы камеру можно герметизировать для предотвращения проникновения атмосферы, содержащей кислород, во время работы литейной машины, и снижать содержание кислорода в атмосфере внутри камеры во время начальной фазы литья, разрешая окисление полосы для удаления кислорода из герметичной камеры, как описано в патентах США №№5,762,126 и 5,960,855.

До настоящего времени продолжительность литейной кампании определяется в основном циклом износа основной насадки, разливочного устройства и боковых ограничителей. Упомянутую продолжительность можно увеличить путем использования в качестве источника горячего металла нескольких ковшей, установленных в устройстве револьверного типа, при помощи которого эти ковши могут перемещаться в рабочее положение. Следовательно, основное внимание уделяется в ходе литейной кампании продлению срока эксплуатации основной насадки, разливочного устройства и боковых ограничителей. Когда насадка, разливочное устройство или боковой ограничитель износятся до такого уровня, что требуется их замена, литейная кампания должна быть остановлена, а износившийся компонент должен быть заменен. В общем случае при этом потребуется удалить также и неизношенные компоненты, так как в противном случае продолжительность следующей кампании будет ограничена остающимся временем эксплуатации изношенных, но не замененных огнеупорных компонентов, что сопровождается снижением срока эксплуатации огнеупорных материалов и увеличением стоимости стального литья. Кроме того, все огнеупорные компоненты, как замененные, так и оставшиеся, должны предварительно нагреваться, как и в начале исходной литейной кампании, перед выполнением следующего процесса литья. Огнеупорные материалы, подходящие для данной области использования, включают, например, композиты на основе графитизированного оксида алюминия, нитрида бора и нитрида бора-диоксида циркония. Так как основная насадка, разливочное устройство и боковые ограничители должны предварительно нагреваться до очень высоких температур, приближающихся к температуре расплавленной стали, чтобы выдерживать контакт с расплавленной сталью в течение длительных периодов времени, в результате возникают существенные потери времени между кампаниями. См. патенты США №№5,184,668 и 5,277,243.

Настоящее изобретение особенно полезно с точки зрения ограничения времени простоя при замене изношенных огнеупорных материалов, уменьшения потерь длительности эксплуатации, снижения потребностей в энергии при литье и увеличения производительности литейной машины. Может быть увеличен срок эксплуатации огнеупорных материалов и можно избежать или снизить необходимость повторного нагрева неизношенного огнеупорного компонента. Основная насадка должна быть установлена до установки разливочного устройства, и наоборот, разливочное устройство должно быть удалено, чтобы появилась возможность замены основной насадки, при этом оба этих огнеупорных компонента изнашиваются независимо друг от друга. Аналогичным образом боковые ограничители изнашиваются независимо от основных насадок и разливочного устройства, так как боковые ограничители должны быть сначала с приложением усилия прижаты к торцам литейных валков и быть "подогнаны" за счет износа, чтобы обеспечить соответствующее уплотнение, препятствующее вытеканию расплавленной стали из литейной ванны. Силы, прикладываемые к боковым ограничителям, могут быть уменьшены после периода первоначальной подгонки, но уровень этих сил будет всегда вызывать существенный износ боковых ограничителей при выполнении литья. По этой причине основная насадка и разливочное устройство в системе подачи металла могут иметь более продолжительный срок эксплуатации, чем боковые ограничители, и обычно можно продолжать их использовать в течение еще нескольких циклов подачи расплавленной стали в данной литейной кампании, но длительность кампании часто определяется степенью износа боковых ограничителей, так как разливочное устройство и основные насадки, срок эксплуатации которых еще не истек, часто заменяют при замене боковых ограничителей, чтобы увеличить производительность. Вне зависимости от того, какой из огнеупорных компонентов износился первым, операцию литья необходимо будет прекратить для замены изношенного компонента. Так как стоимость готовой тонкой литой полосы напрямую связана с продолжительностью процесса литья, изношенные компоненты системы подачи металла могут быть заменены до окончания их срока эксплуатации как мера предосторожности с целью избежать срыва следующей литейной кампании, что сопровождается снижением срока эксплуатации огнеупорных компонентов.

Сущность изобретения

При использовании настоящего изобретения можно заменять изношенные основные насадки, разливочные устройства и боковые ограничители, не заменяя неизношенных огнеупорных материалов, и избежать необходимости повторного нагрева всех огнеупорных компонентов, что в свою очередь позволяет увеличить продолжительность литейных кампаний, уменьшить расход огнеупорных материалов и существенно снизить эксплуатационные расходы и увеличить время литья.

Способ изготовления тонкой литой полосы методом непрерывного литья включает следующие этапы:

a) установку пары литейных валков с зазором между ними;

b) установку системы подачи металла, содержащей первую основную насадку и первое разливочное устройство, предназначенные для подачи расплавленного металла в литейную ванну между литейными валками, расположенную над упомянутым зазором, и первые боковые ограничители, расположенные рядом с краями зазора для ограничения упомянутой литейной ванны;

c) ввод расплавленной стали между парой литейных валков с образованием литейной ванны, поддерживаемой литейными поверхностями этих валков и ограниченной упомянутыми первыми боковыми ограничителями;

d) вращение литейных валков в противоположных направлениях для образования затвердевшей металлической корочки на поверхностях этих валков и литья тонкой стальной полосы через зазор между литейными валками, получающейся из упомянутых затвердевших корочек;

e) предварительный нагрев в положении предварительного нагрева, удаленном от рабочего положения для литья, по меньшей мере, одного из группы, состоящей из следующего: вторая основная насадка, второе разливочное устройство и, по меньшей мере, один боковой ограничитель из вторых боковых ограничителей, до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью во время продолжения литья;

f) прерывание потока расплавленного металла в литейную ванну и обеспечение слива литейной ванны;

g) удаление, по меньшей мере, одного из группы, состоящей из следующего: первая основная насадка, первое разливочное устройство и, по меньшей мере, один из первых боковых ограничителей, которые необходимо заменить;

h) перемещений, по меньшей мере, одного из группы, состоящей из следующего: упомянутая предварительно нагретая вторая основная насадка, второе разливочное устройство и, по меньшей мере, один второй боковой ограничитель, быстро из положения предварительного нагрева в рабочее положение для литья; и

i) возобновление потока расплавленной стали для повторного образования литейной ванны и продолжения литья тонкой литой полосы.

Вторая основная насадка, второе разливочное устройство или второй боковой ограничитель или ограничители могут быть предварительно нагреты до температуры, близкой к температуре расплавленной стали в литейной ванне. В типичном случае температура предварительного нагрева превышает 1200°С. Предварительный нагрев второй основной насадки на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 2 часов перед перемещением в рабочее положение, предварительный нагрев второго разливочного устройства на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 2 часов перед перемещением в рабочее положение и предварительный нагрев вторых боковых ограничителей на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 0,5 часа перед перемещением в рабочее положение.

Способ может дополнительно содержать этап, на котором отслеживают износ, по меньшей мере, одного из группы, состоящей из следующего: первая основная насадка, первое разливочное устройство и первый боковой ограничитель. Это отслеживание может выполняться при помощи датчика, например, оптического датчика или электрического датчика. Первая основная насадка, первое разливочное устройство или первые боковые ограничители могут быть удалены по отдельности, когда датчик обнаруживает, что огнеупорный компонент износился до заданного уровня.

Способ может быть автоматизирован так, чтобы при обнаружении заданного уровня износа изношенные первая основная насадка, первое разливочное устройство и/или первый боковой ограничитель (ограничители) автоматически заменялись путем выполнения этапов е), f), g) и h), описанных выше.

Способ изготовления тонкой литой полосы методом непрерывного литья может осуществляться с использованием предварительного нагрева в положении предварительного нагрева, удаленном от рабочего положения, одного или нескольких вторых боковых ограничителей до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью. В этом варианте реализации настоящего изобретения первая основная насадка и первое разливочное устройство могут быть заменены независимо друг от друга, либо независимо друг от друга могут быть заменены одна или более частей первой основной насадки. В альтернативном варианте способ изготовления тонкой литой полосы методом непрерывного литья выполняют с использованием предварительного нагрева в положении предварительного нагрева, удаленном от рабочего положения для литья, по меньшей мере, одного из следующего: второй основной насадки и/или второго разливочного устройства до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью. В этом варианте реализации настоящего изобретения первые боковые ограничители могут быть заменены независимо друг от друга. В любом случае смена изношенного огнеупорного компонента или компонентов осуществляется в минимальное время, чтобы избежать необходимости повторного нагрева других, изношенных или неизношенных, огнеупорных компонентов, например, обычно в течение приблизительно 5 минут или приблизительно 2 минут, либо менее, и без потери срока эксплуатации других огнеупорных компонентов.

Устройство для изготовления тонкой литой полосы методом непрерывного литья может состоять из:

a) пары литейных валков, установленных с зазором;

b) системы подачи металла, содержащей первую основную насадку и первое разливочное устройство, предназначенные для подачи расплавленного металла в литейную ванну между литейными валками, расположенную над упомянутым зазором, и первые боковые ограничители, расположенные рядом с краями зазора для ограничения упомянутой литейной ванны;

c) приводного механизма литейных валков, позволяющего вращать эти валки в противоположных направлениях для образования затвердевших металлических корочек на поверхностях этих валков и прохождения тонкой стальной полосы, получающейся из упомянутых затвердевших корочек, через зазор между литейными валками;

d) по меньшей мере, одной камеры предварительного нагрева, удаленной от рабочего положения для литья, которая позволяет предварительно нагревать, по меньшей мере, одно из группы, состоящей из следующего: второй основной насадки, второго разливочного устройства и, по меньшей мере, одного второго бокового ограничителя, до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью во время продолжения литья;

e) шиберного затвора, позволяющего прерывать поток расплавленного металла в литейную ванну и обеспечивать слив литейной ванны, а также позволяющего возобновить поток расплавленной стали для повторного образования литейной ванны и продолжения литья тонкой литой полосы;

f) первого транспортного устройства, позволяющего удалить, по меньшей мере, одно из группы, состоящей из следующего: первой основной насадки, первого разливочного устройства и, по меньшей мере, одного из первых боковых ограничителей, которые необходимо заменить; и

g) второго транспортного устройства, позволяющего переместить, по меньшей мере, одно из группы, состоящей из следующего: упомянутых предварительно нагретых второй основной насадки, второго разливочного устройства и, по меньшей мере, одного второго бокового ограничителя, быстро из камеры предварительного нагрева в рабочее положение для литья.

По меньшей мере, одно из следующего: вторая основная насадка, второе разливочное устройство либо вторые боковые ограничители могут быть предварительно нагреты до температуры, близкой к температуре расплавленной стали в литейной ванне. Повторимся, что в типичном случае сменный огнеупорный компонент или компоненты предварительно нагревают до температуры 1200°С. Предварительный нагрев второй основной насадки на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 2 часов перед перемещением в рабочее положение, предварительный нагрев второго разливочного устройства на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 2 часов перед перемещением в рабочее положение и предварительный нагрев вторых боковых ограничителей на этапе е) может осуществляться в течение, по меньшей мере, приблизительно 0,5 часа перед перемещением в рабочее положение.

Устройство может дополнительно содержать датчик, например, оптический датчик или электрический датчик, для отслеживания износа первой основной насадки, первого разливочного устройства и первых боковых ограничителей.

Кроме того, работа устройства может быть автоматизирована путем включения в его состав дополнительного датчика для обнаружения заданного уровня износа первой основной насадки, первого разливочного устройства и/или первого бокового ограничителя (ограничителей) и автоматической замены упомянутого с использованием элементов e), f), g) и h).

В качестве альтернативы устройство может содержать, по меньшей мере, одну камеру предварительного нагрева, удаленную от рабочего положения для литья, которая позволяет предварительно нагревать один из или оба вторых боковых ограничителя до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью. В этом варианте реализации настоящего изобретения основная насадка (или ее часть) или разливочное устройство, либо оба компонента могут быть заменены независимо от боковых ограничителей.

Расплавленную сталь можно вводить между литейными валками при помощи системы подачи металла, состоящей из разливочного устройства и основной насадки, включающей одну или несколько частей и установленной над зазором, при этом прерывание потока расплавленной стали в литейную ванну может обеспечиваться путем прерывания потока в систему подачи металла при помощи закрытия скользящего шиберного затвора. Предварительный нагрев сменных боковых ограничителей начинают во время литья полосы. Износ боковых ограничителей можно отслеживать при помощи датчика или датчиков, а удаление и замену бокового ограничителя (ограничителей) можно выполнять, когда датчик указывает, что ограничитель (ограничители) износился до заданных пределов.

Чтобы гарантировать, что огнеупорные компоненты системы подачи металла не подвергаются тепловому удару при возобновлении литья, а также гарантировать, что сталь не затвердевает в каналах этой системы, желательно, чтобы интервал времени между прерыванием и возобновлением потока расплавленной стали либо в упомянутом способе, либо в упомянутом устройстве составлял приблизительно менее 5 минут. В частности, замена одного или более из боковых ограничителей, разливочного устройства и/или основных насадок может выполняться таким образом, чтобы этот интервал составлял приблизительно 240 секунд или менее, либо приблизительно 120 секунд или менее.

Необходимо отметить, что рассматриваемое здесь разливочное устройство, которое заменяется, находится непосредственно над основными насадками и иногда называется промежуточным элементом или емкостью для подачи. Выше заменяемого разливочного устройства может находиться другое разливочное устройство, являющееся частью системы подачи металла, которая не заменяется согласно настоящему изобретению, как рассмотрено ниже.

Краткое описание чертежей

Далее на примере будет описана работа двухвалковой установки, соответствующей настоящему изобретению, со ссылкой на сопровождающие чертежи, на которых показано:

Фиг.1 - схема, иллюстрирующая операции по настоящему изобретению.

Фиг.2 - вертикальное поперечное сечение двухвалковой литейной машины для изготовления полосы в соответствии с настоящим изобретением.

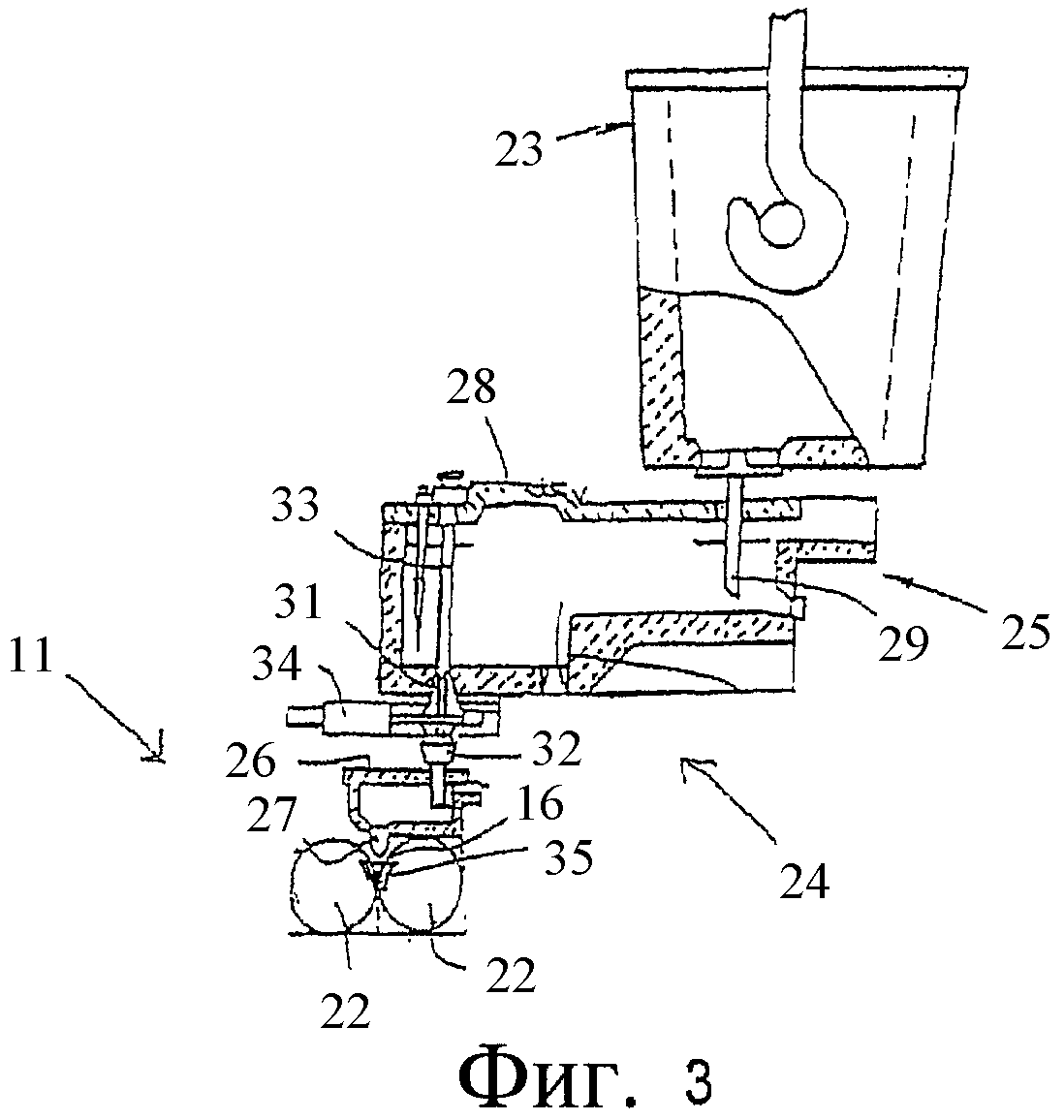

Фиг.3 - система подачи металла для литейной машины.

Фиг.4 - вид в увеличенном масштабе герметичной камеры литейной машины, которая предназначена для приема литой полосы.

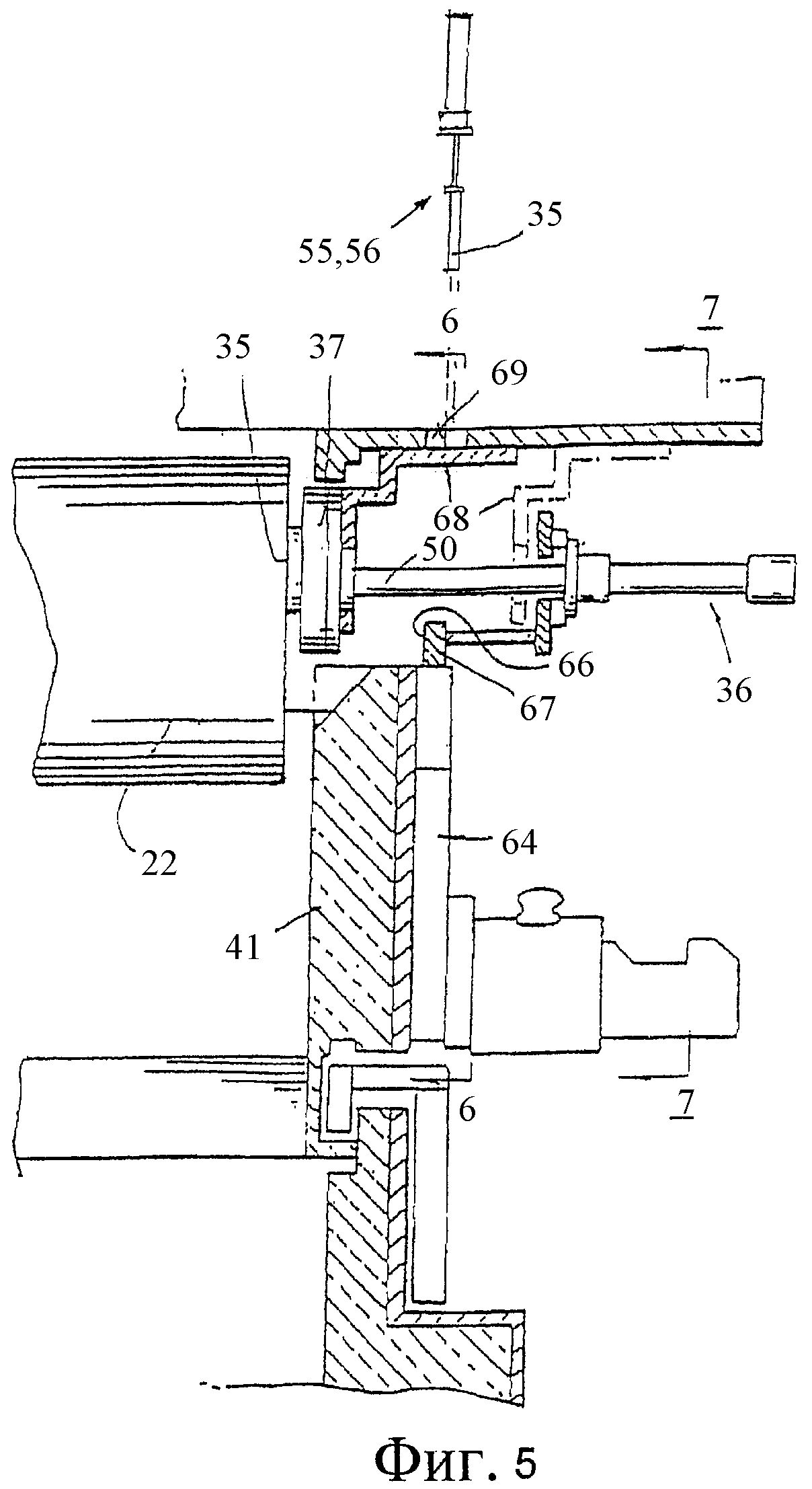

Фиг.5 - вертикальное поперечное сечение крайней части двухвалковой литейной машины в увеличенном масштабе.

Фиг.6 - поперечное сечение в плоскости 6-6, показанной на Фиг.5.

Фиг.7 - поперечное сечение в плоскости 7-7, показанной на Фиг.5.

Подробное описание предпочтительного варианта реализации

В примере двухвалковая литейная машина, обозначенная в общем ссылочным номером 11, изготовляет литую стальную полосу 12, которая проходит в герметичной камере 10 к рольгангу 13, который направляет полосу в натяжную клеть 14, через которую эта полоса выходит из герметичной камеры. Герметичность камеры 10 может быть неполной, но такой, чтобы обеспечить контроль атмосферы в этой камере и доступа кислорода к литой полосе внутри нее, как описано далее. После выхода из герметичной камеры 10 полоса может проходить через дополнительные герметичные камеры и в ходе этого же технологического процесса подвергаться горячей прокатке и охлаждению, которые не являются составной частью настоящего изобретения.

Двухвалковая литейная машина 11 содержит пару горизонтально расположенных литейных валков 22, на которые из ковша 23 подается расплавленный металл через систему 24 подачи металла, содержащую разливочное устройство 25, съемное распределительное устройство 26 и основные насадки 27, которые расположены над зазором 15. Расплавленный металл, подаваемый на литейные валки, поддерживается в литейной ванне 16 на литейных поверхностях этих валков выше зазора.

Литейная ванна из расплавленной стали, поддерживаемая на литейных валках, ограничена на торцах этих валков 22 парой первых боковых ограничителей 35, которые прижаты к ступенчатым торцам при помощи пары блоков гидравлических цилиндров 36, действующих через упорные штанги 30, соединенные с держателями 37 боковых ограничителей.

Литейные валки 22 изнутри охлаждаются водой от использования источника 17 охладителя и приводятся во вращение в противоположных направлениях при помощи приводных механизмов 18, в результате чего металлические корочки затвердевают на поверхностях движущихся литейных валков и объединяются в зазоре 15 с образованием затвердевшей полосы, которая выходит вниз из зазора между этими валками.

Разливочное устройство 25 снабжено крышкой 28. Расплавленная сталь подается в разливочное устройство из ковша 23 через насадку 29. Разливочное устройство снабжено запорным стержнем 33 и скользящим шиберным затвором 34 для возможности выбора между открытием и закрытием выпускного отверстия 31 и эффективного управления потоком металла из разливочного устройства в емкость для подачи. Расплавленный металл протекает из устройства 25 через выпускное отверстие 31 и выпускную насадку 32 в устройство 26 (также называемое распределительной емкостью или промежуточным элементом), а затем в основные насадки 27. В начале операции литья изготавливается некачественная полоса небольшой длины, пока не стабилизируются параметры процесса. После установления непрерывного режима литейные валки слегка разводят, а затем снова сводят вместе, чтобы вызвать отрыв такого переднего конца полосы для получения чистого переднего конца следующей литой полосы, обеспечивающего начало литейной кампании. Некачественный материал падает в приемный контейнер 40 для лома, расположенный ниже литейной машины 11 и являющейся частью камеры 10, как описано ниже. В это же время качающийся щиток 38, который обычно свисает вниз с шарнира 39 с одной стороны от выпускного канала литейной машины, поворачивается, пересекая этот канал, чтобы направить чистый конец литой полосы на рольганг 13, подающий эту полосу в натяжную клеть 14. Затем щиток 38 отводится обратно в подвешенное положение, чтобы позволить полосе провисать в форме петли ниже литейной машины, прежде чем она поступит на рольганг, где будет контактировать с последовательностью направляющих роликов.

В качестве примера двухвалковая литейная машина может относиться к типу, который более подробно описан в патентах США №№5,184,668 и 5,277,243, и к указанным патентам можно обратиться за соответствующими конструктивными характеристиками, которые не являются составной частью настоящего изобретения.

Камера 10 образована рядом отдельных стеновых секций, которые устанавливаются вместе с обеспечением герметичности при помощи различных соединений, в результате чего получается сплошная облицовка камеры. Эти секции содержат первую стеновую секцию 41, которая установлена у двухвалковой литейной машины, чтобы закрывать литейные валки 22, и стенка 42 камеры, которая может идти вниз от первой стеновой секции 41 с образованием отверстия, герметично закрываемого при контакте с верхними краями приемного контейнера для лома.

Уплотнение 43 между приемным контейнером для лома и стенкой 42 камеры может быть создано при помощи соединения "острый выступ-песок" по периметру отверстия в стенке камеры, которое может создаваться и нарушаться при вертикальном перемещении приемного контейнера для лома относительно упомянутой стенки камеры. В частности, верхний край приемного контейнера для лома может иметь открытый вверх канал, заполненный песком, который принимает острый выступ, обращенный вниз и идущий по периметру отверстия в стенке камеры. Уплотнение создается при подъеме приемного контейнера для лома, при котором острый выступ проникает в песок, находящийся в камере. Это уплотнение может быть нарушено при опускании приемного контейнера для лома из рабочего положения перед его перемещением от литейной машины в положение выгрузки лома (не показано).

Приемный контейнер 40 для лома установлен на тележке 45, снабженной колесами 46, которые движутся по рельсам 47, в результате чего упомянутый контейнер можно перемещать в положение выгрузки лома. Тележка 45 снабжена группой винтовых домкратов 48 с приводом, используемых для подъема приемного контейнера для лома из опущенного положения, в котором он находится на расстоянии от стенки 42 корпуса, в поднятое положение, в котором острый выступ проникает в песок с образованием уплотнения между упомянутыми двумя элементами.

Герметичная камера 10 дополнительно может содержать третью стеновую секцию 61, расположенную по периферии рольганга и соединенную с рамой натяжной клети 14, которая включает пару натяжных роликов 62, к которым примыкают скользящие уплотнения 63, обеспечивающие герметичность камеры 10 в этой зоне.

Большая часть стеновых секций 41 и 61 вместе со стенкой 42 камеры могут быть облицованы огнеупорным кирпичом, а приемный контейнер 40 для лома может быть облицован либо огнеупорным кирпичом, либо литым огнеупорным материалом.

Первая стеновая секция 41 окружает литейные валки 22 и образована боковыми пластинами 64, имеющими прорези 65 такой формы, которая позволяет плотно входить в них держателям 37 боковых ограничителей, когда пару боковых ограничителей 35 прижимают к торцам валков при помощи блоков 36 гидравлических цилиндров. Зоны контакта держателей 37 и боковых стеновых секций 41 герметизируются при помощи скользящих уплотнений 66 для обеспечения герметичности камеры 10. Уплотнения 66 могут быть изготовлены из жгута, выполненного из керамического волокна, либо из другого подходящего уплотняющего материала.

Блоки 36 гидравлических цилиндров проходят наружу через стеновую секцию 31 камеры, и в этих местах камера герметизируется уплотняющими пластинами 67, установленными на упомянутых блоках таким образом, чтобы контактировать со стеновой секцией 41, когда эти блоки задействуются для прижатия боковых ограничителей к торцам литейных валков. Блоки 36 гидравлических цилиндров также перемещают огнеупорные скользящие элементы 68, которые при приведении в действие этих блоков закрывают прорези 69 в верхней части камеры, через которые боковые ограничители 35 первоначально вставляются в камеру 10 и в держатели 37 для прижатия к валкам. Верхняя часть герметичной камеры 10 закрыта разливочным устройством 25, держателями 37 и скользящими элементами 68, когда блоки гидравлических цилиндров приводятся в действие, чтобы прижать боковые ограничители 35 к литейным валкам 22. Таким образом, камера 10 полностью герметизируется перед операцией литья, что ограничивает поступление кислорода к полосе 12, когда она перемещается от литейных валков в натяжную клеть 14. На начальном этапе полоса может забрать весь кислород из пространства камеры 10, что приводит к образованию на ней сильной окалины. Однако при герметизации пространства в камере 10 проникновение кислородосодержащей атмосферы удерживают на таком уровне, чтобы количество кислорода не превышало то, которое может быть поглощено полосой. Таким образом, после первоначального периода запуска содержание кислорода в камере 10 будет оставаться пониженным, снижая окисление полосы 12. При этом образование окалины контролируют без необходимости непрерывной подачи восстановительного или неокислительного газа в камеру. Разумеется, восстановительный или неокислительный газ может подаваться в камеру. Однако чтобы избежать сильного образования окалины во время периода запуска, камеру можно продуть непосредственно перед началом литья, чтобы уменьшить первоначальный уровень кислорода в камере и снизить время стабилизации уровня кислорода в результате взаимодействия кислорода, находящегося в герметичной камере, с металлом полосы, проходящей через нее. Так, в качестве примера, камера 10 может быть подходящим образом продута азотом. Обнаружено, что снижение первоначального содержания кислорода до уровней в диапазоне от 5% до 10% будет ограничивать образование окалины на полосе на выходе из камеры 10 до приблизительно 10-17 мкм даже во время фазы первоначального запуска.

Если определено, что необходимо сменить боковые ограничители 35, основные насадки 27 или разливочное устройство 26 из-за износа или по любой другой причине, начинается предварительный нагрев второго огнеупорного компонента, который необходим на замену. Такой этап предварительного нагрева второго разливочного устройства 26' или вторых основных насадок 27' начинается, по меньшей мере, за 2 часа до перемещения в рабочее положение, а предварительный нагрев вторых боковых ограничителей 35' начинается, по меньшей мере, за 0,5 часа до перемещения в рабочее положение. Во время этого предварительного нагрева сменного огнеупорного компонента процесс литья может продолжаться непрерывно. Когда огнеупорный компонент должен быть заменен, а именно, разливочное устройство 26, основные насадки 27 или боковые ограничители 35, шиберный затвор 34 закрывают, при этом разливочное устройство 26 и основные насадки 27 опорожняются, и литейная ванна 16 сливается. Если необходимо заменить первое разливочное устройство 26, подъезжает транспортная платформа 44 и удаляет разливочное устройство 26 из рабочего положения, после чего второе разливочное устройство 26' перемещается из камеры 50 предварительного нагрева в рабочее положение транспортной платформы 51. Подробно транспортные платформы 49 и 51 не показаны, так как по существу они представляют собой вилочные погрузчики на рельсах, которые перемещаются из положения предварительного нагрева в рабочее положение и оборудованы гидравлическими подъемниками для поднятия и опускания разливочного устройства либо в положение предварительного нагрева, либо в рабочее положение. Заметим, что транспортные платформы 49 и 51 могут представлять собой одну и ту же платформу, если имеется место для ее перемещения с целью быстрой установки удаленного первого разливочного устройства 26, как показано на Фиг.1; однако чтобы сэкономить время при удалении первого разливочного устройства 26 и размещении второго разливочного устройства 26' в рабочем положении, могут использоваться две транспортные платформы 49 и 51. После размещения второго разливочного устройства 26' в рабочем положении шиберный затвор 34 открывают для заполнения этого устройства и основных насадок 27 и продолжения литейной кампании без остановки.

Если необходимо заменить первые основные насадки 27, транспортная платформа 49 подходит и удаляет первое разливочное устройство 26 из рабочего положения, затем пара транспортных роботов 52 удаляет первые основные насадки 27 из рабочего положения, а пара транспортных роботов 53 перемещает вторые основные насадки 27', обычно состоящие из двух частей, из камер 54 предварительного нагрева в рабочее положение. Отметим, что основная насадка может быть выполнена как единый элемент или состоять из множества элементов, и может быть заменена целиком или поэлементно при износе до заданных пределов, в зависимости от конкретного требуемого варианта системы подачи металла. Также отметим, что транспортные роботы 52 и 53 могут представлять собой один и тот же робот, как показано на Фиг.1, если имеется место для быстрого снятия роботом удаленных первых основных насадок 27; однако чтобы сэкономить время при удалении первых основных насадок 27 и размещении вторых основных насадок 27' в рабочем положении, может использоваться две пары транспортных роботов 52 и 53. После размещения вторых основных насадок 27' в рабочем положении транспортная платформа 49 повторно устанавливает разливочное устройство 26 в рабочее положение, и шиберный затвор 34 открывается, чтобы заполнить разливочное устройство 26 и основные насадки 27' и продолжить литейную кампанию путем наполнения разливочного устройства 26, основной насадки 27 и литейной ванны 16.

Если определено, что необходимо сменить боковые ограничители 35 из-за износа или по любой другой причине, начинается предварительный нагрев одного или нескольких вторых боковых ограничителей 35', требуемых на замену. Данный этап предварительного нагрева вторых боковых ограничителей 35' начинается, по меньшей мере, за 0,5 часа до перемещения в рабочее положение. Во время этого предварительного нагрева сменного огнеупорного компонента литье может продолжаться непрерывно. Когда предварительный нагрев завершен и должна произойти смена боковых ограничителей, шиберный затвор 34 закрывается, разливочное устройство 26 и основная насадка 27 опорожняются, литейная ванна 16 сливается и процесс литья прерывается. Пара транспортных роботов 55 удаляет первые боковые ограничители 35 из рабочего положения, после чего транспортные роботы 56 перемещают вторые боковые ограничители 35' из камеры 57 предварительного нагрева в рабочее положение. Отметим, что транспортные роботы 55 и 56 могут представлять собой один и тот же робот, как показано на Фиг.1, если имеется место для быстрого снятия роботом удаленных первых боковых ограничителей 35; однако чтобы сэкономить время при удалении первых боковых ограничителей 35 и размещении вторых боковых ограничителей 35' в рабочем положении, могут использоваться две пары транспортных роботов 55 и 56. После размещения вторых боковых ограничителей 35' в рабочем положении шиберный затвор 34 открывается, чтобы заполнить разливочное устройство 26, основные насадки 27 и литейную ванну 16 и продолжить литейную кампанию.

В любом случае существует выигрыш в скорости, с которой происходит перемещение разливочного устройства, основных насадок или боковых ограничителей, позволяющий снизить до минимума длительность прерывания операции литья. Это перемещение обычно завершается в течение 5 или в течение 2 минут, чтобы избежать теплового удара для огнеупорных материалов.

Каждый транспортный робот 52, 53, 55 и 56 представляет собой устройство, известное специалистам в данной области техники, которое снабжено манипуляторами 70 для захвата основных насадок 27 или 27' либо боковых ограничителей 35 или 35'. Они могут подниматься и опускаться, а также перемещаться горизонтально вдоль расположенных сверху путей для перемещения основных насадок 27' или боковых ограничителей 35' из камеры 54 или 57 предварительного нагрева, находящейся в удаленном месте, к литейной машине для опускания и вставки пластин боковых ограничителей через прорези 69 в держателе 37. Кроме того, манипуляторы 70 используются для удаления изношенных основных насадок 27 или боковых ограничителей 35. Удаление изношенных боковых ограничителей осуществляется с использованием блоков 36 гидравлических цилиндров для отвода упорных штанг 50 на достаточное расстояние, чтобы открыть прорези 69 и установить боковые ограничители 35 в положения непосредственно под этими прорезями, после чего манипуляторы 70 транспортных роботов 55 могут опускаться через прорези для захвата боковых ограничителей 35 с последующим подъемом для удаления этих изношенных ограничителей. Боковые ограничители 35 могут быть удалены при износе до заданных пределов, как будет более подробно описано ниже, при этом они могут удаляться отдельно. Во время операции литья и за некоторый интервал времени до того, как боковые ограничители 35 износились до непригодного для эксплуатации уровня, степень износа этих ограничителей может отслеживаться, и может быть начат предварительный нагрев сменных боковых ограничителей 35' в печах предварительного нагрева камеры 57 предварительного нагрева, находящейся на удалении от литейной машины. Этот интервал времени может составлять, по меньшей мере, приблизительно 0,5 часа для нормального предварительного нагрева в обычных печах предварительного нагрева, хотя могут потребоваться более продолжительные периоды предварительного нагрева, которые могут использоваться в соответствии с имеющимся оборудованием.

В любом случае, когда сменные разливочное устройство 26', основные насадки 27' или боковые ограничители 35' предварительно нагреты до температур эксплуатации, приближающихся к температуре расплавленного металла, начинается процедура замены такого огнеупорного компонента. Чтобы избежать теплового удара, предварительный нагрев должен осуществляться, по меньшей мере, до 1200°С. Оператор литейной машины приводит в действие шиберный затвор 34, чтобы прервать процесс литья путем прерывания потока расплавленной стали в разливочное устройство 26 (также называемое емкостью для подачи или промежуточным элементом), в то же время, позволяя процессу литья продолжаться для слива расплавленной стали из разливочного устройства 26 и основной насадки 27 системы подачи металла, а также из литейной ванны 16.

Чтобы сменить боковые ограничители 35, когда расплавленная сталь слита из системы подачи металла и литейной ванны, блоки 36 гидравлических цилиндров приводятся в действие для отвода держателей 37 боковых ограничителей и перемещения этих ограничителей непосредственно под прорези 69, которые открываются при отводе скользящих элементов 68. После чего транспортные роботы могут быть опущены таким образом, чтобы их манипуляторы 70 могли захватить боковые ограничители 35, поднять и удалить эти изношенные ограничители, которые затем могут быть выброшены в лом или восстановлены. После чего транспортные роботы 56 перемещаются к печам предварительного нагрева, где они берут сменные боковые ограничители 35' и перемещают их в положение над прорезями 69 и отведенными держателями 37. Затем боковые ограничители 35' опускаются транспортными роботами 56 в держатели, транспортные роботы 56 поднимаются, и приводятся в действие блоки 36 гидравлических цилиндров для прижатия предварительно нагретых сменных боковых ограничителей 35' к торцам литейных валков 22 и перемещения скользящих элементов 68 для закрытия прорезей 69 камеры. После чего оператор приводит в действие шиберный затвор 34, чтобы инициировать возобновление литья путем подачи расплавленной стали в систему подачи металла, в частности разливочное устройство 26 и основные насадки 27, чтобы инициировать обычную операцию литья в минимальное время.

Разливочное устройство 26, основные насадки 27 или боковые ограничители 35, как описано, могут быть заменены в любое требуемое время. Основные насадки 27 и боковые ограничители 35 могут заменяться отдельно, парами или с заменой множества частей. Приведенное устройство и описанный выше способ позволяют заменять разливочное устройство, основную насадку и/или боковой ограничитель менее чем за приблизительно 5 минут, приблизительно за 240 секунд или менее, либо приблизительно за 120 секунд или менее. Не замененные и предварительно нагретые огнеупорные компоненты можно продолжать использовать в литейной машине без замены или повторного нагрева. Обнаружено, что огнеупорные материалы, остающиеся в литейной системе, сохраняют достаточное тепло, чтобы избежать теплового удара при возобновлении процесса литья и гарантировать, что сталь не затвердевает в каналах системы подачи металла.

Может потребоваться заменить боковой ограничитель (ограничители) 35 при его износе до заданных пределов, например, когда он становится или станет непригодным для эксплуатации. Износ боковых ограничителей можно отслеживать при помощи датчиков нагрузки/смещения, установленных на блоках 36 гидравлических цилиндров. Эти блоки в общем случае будут использоваться таким образом, чтобы прикладывать относительно высокое усилие к боковым ограничителям 35 во время первоначального периода подгонки, когда будет существовать повышенная степень износа, после чего усилие может быть снижено до обычного рабочего значения. Выходной сигнал датчиков смещения, установленных на блоках 36 гидравлических цилиндров, затем его показания могут быть проанализированы при помощи компьютера, чтобы установить постепенную скорость износа и оценить время, когда износ достигнет уровня, при котором боковые ограничители становятся непригодными для эксплуатации. После чего компьютер указывает время, когда должен быть инициирован предварительный нагрев сменных боковых ограничителей перед прерыванием процесса литья для замены этих ограничителей.

Износ разливочного устройства 26 и основных насадок 27 также может отслеживаться датчиками, установленными для определения тех областей данных огнеупорных компонентов, которые с наибольшей вероятностью начнут изнашиваться первыми. При этом можно автоматизировать работу всего устройства, таким образом, чтобы смена боковых ограничителей основных насадок и разливочного устройства осуществлялась автоматически компьютерной системой (не показано), которая контролирует датчики на боковых ограничителях, основных насадках и разливочном устройстве и автоматически инициирует предварительный нагрев и последующую смену огнеупорных компонентов, требующих замены.

Хотя настоящее изобретение рассмотрено и подробно описано в приведенном выше описании и приложенных чертежах с использованием нескольких вариантов его реализации, необходимо понимать, что данное описание является иллюстративным и не носит ограничивающего характера, и что изобретение не ограничивается описанными вариантами. При этом настоящее изобретение охватывает все изменения, модификации и эквивалентные конструкции, которые не выходят за пределы его объема и сущности. Дополнительные отличительные особенности изобретения станут очевидными специалистам в данной области техники при рассмотрении подробного описания, в котором приведен вариант наилучшего пути его реализации, как он понимается в настоящее время. Как указано выше, в настоящем изобретении может быть сделано множество модификаций, не выходящих за пределы его сущности и объема.

Реферат

Тонкую литую полосу (12) изготавливают в двухвалковой литейной машине путем подачи расплавленной стали между валками (22) с образованием литейной ванны. Литейная ванна ограничена парой боковых ограничителей (35), установленных рядом с торцами литейных валков (22). Расплавленную сталь подают в зазор между валками при помощи системы (24) подачи металла, содержащей разливочное устройство (26) и основные насадки (27). Разливочное устройство (26), основные насадки (27) и боковые ограничители (35) в ходе одной литейной кампании заменяют. Предварительно осуществляют нагрев сменных огнеупорных компонентов в удаленном месте. Перемещают огнеупорные компоненты из положения предварительного нагрева в рабочее положение при помощи транспортного устройства или устройств (49, 51, 52, 53, 55, 56). Изношенный огнеупорный компонент удаляют, и предварительно нагретый сменный огнеупорный компонент быстро устанавливают в рабочее положение. Замену осуществляют менее чем за 5 минут или менее чем за 2 минуты. Обеспечивается увеличение продолжительности литейной кампании, снижение расхода огнеупорных материалов и эксплуатационных расходов. 2 н. и 12 з.п. ф-лы, 7 ил.

Формула

a) установку пары литейных валков с зазором между ними,

b) установку системы подачи металла, содержащую первую основную насадку и первое разливочное устройство для подачи расплавленного металла в литейную ванну между литейными валками над упомянутым зазором между ними, и первые боковые ограничители, расположенные рядом с краями зазора для ограничения упомянутой литейной ванны,

c) ввод расплавленной стали между парой литейных валков с образованием литейной ванны, поддерживаемой литейными поверхностями этих валков и ограниченной упомянутыми первыми боковыми ограничителями,

d) приведение литейных валков во вращение в противоположных направлениях для образования затвердевших металлических корочек на поверхностях этих валков и движения тонкой стальной полосы, получающейся из упомянутых затвердевших корочек, через зазор между литейными валками, отличающийся тем, что заменяют один или более из упомянутых огнеупорных компонентов в ходе литейной кампании посредством следующих этапов, на которых:

e) при продолжении литья предварительно нагревают в по меньшей мере одном положении предварительного нагрева, удаленном от рабочего положения для литья, по меньшей мере один огнеупорный компонент из группы, состоящей из второй основной насадки, второго разливочного устройства и по меньшей мере одного бокового ограничителя из вторых боковых ограничителей, до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью во время продолжения литья,

f) прерывают поток расплавленного металла в литейную ванну и обеспечивают слив литейной ванны,

g) быстро удаляют из рабочего положения по меньшей мере одно из группы, состоящей из первой основной насадки, первого разливочного устройства и по меньшей мере одного из первых боковых ограничителей, которые необходимо заменить,

h) быстро перемещают по меньшей мере одно из группы, состоящей из упомянутых предварительно нагретых второй основной насадки, второго разливочного устройства и по меньшей мере одного второго бокового ограничителя, из положения предварительного нагрева в рабочее положение для литья; и

i) возобновляют поток расплавленной стали в течение приблизительно 5 мин после прерывания для повторного образования литейной ванны и продолжения литья тонкой полосы в ходе литейной кампании.

a) пару литейных валков, установленных с зазором между ними,

b) систему подачи металла, содержащую первую огнеупорную основную насадку и первое огнеупорное разливочное устройство, предназначенные для подачи расплавленного металла в литейную ванну между литейными валками над зазором, и первые огнеупорные боковые ограничители, расположенные рядом с краями зазора для ограничения упомянутой литейной ванны,

c) приводной механизм литейных валков, позволяющий вращать эти валки в противоположных направлениях для образования затвердевших металлических корочек на поверхностях этих литейных валков и движения через зазор между валками,

d) пo меньшей мере одну камеру предварительного нагрева, удаленную от рабочего положения для литья, которая позволяет предварительно нагревать по меньшей мере один огнеупорный компонент из группы, состоящей из второй основной насадки, второго разливочного устройства и по меньшей мере одного второго бокового ограничителя, до температуры, позволяющей избежать теплового удара при контакте с расплавленной сталью во время продолжения литья,

e) шиберный затвор, позволяющий прерывать поток расплавленного металла в литейную ванну и обеспечивать слив литейной ванны, а также позволяющий возобновлять поток расплавленной стали для повторного образования литейной ванны и продолжения литья тонкой литой полосы в ходе одной литейной кампании,

f) первое транспортное устройство, позволяющее быстро удалить по меньшей мере одно из группы, состоящей из первой огнеупорной основной насадки, первого огнеупорного разливочного устройства и по меньшей мере одного из первых огнеупорных боковых ограничителей, которые необходимо удалить из рабочего положения после прерывания потока жидкой стали в литейную ванну и слива литейной ванны, и

g) второе транспортное устройство, позволяющее быстро перемещать по меньшей мере один огнеупорный компонент из группы, состоящей из предварительно нагретых второй основной насадки, второго разливочного устройства и по меньшей мере одного второго бокового ограничителя, из камеры предварительного нагрева в рабочее положение для литья, так что поток жидкой стали может быть возобновлен в течение приблизительно 5 мин после прерывания для повторного образования литейной ванны и продолжения литья тонкой полосы в ходе литейной кампании.

Комментарии