Устройство для непрерывного литья узкой полосы металла (его варианты), способ его осуществления и электромагнитное ограничивающее средство - RU2125501C1

Код документа: RU2125501C1

Чертежи

Описание

Данное изобретение относится, в общем, к электромагнитным ограничивающим устройствам и, более конкретно, к электромагнитному ограничивающему средству, предназначенному для использования вместе с устройством для литья узкой полосы металла.

Устройство для литья узкой полосы металла используется для непрерывного литья расплавленного металла в сплошную полосу, например стальную полосу. Устройство для литья узкой полосы металла обычно включает в себя пару раздвинутых по горизонтали, вращающихся в противоположные стороны валов, которые образуют зазор по вертикали для приема и удержания массы расплавленного металла. Зазор, обозначенный валами, дугообразно сужается по направлению вниз к зажиму между валами. Валы охлаждаются и, в свою очередь, охлаждают расплавленный металл, в то время как расплавленный металл опускается через зазор, превращаясь на выходе в сплошную узкую полосу металла ниже зажима между валами.

Зазор имеет открытый участок вблизи каждого края вала. Расплавленный металл не ограничивается валами у каждого открытого участка зазора. Для предотвращения выделения расплавленного металла наружу через открытый участок зазора используются электромагнитные ограничивающие средства.

В одном из типов электромагнитных ограничивающих средств используется магнитный сердечник, обмотанный электропроводной катушкой и имеющий пару раздвинутых магнитных полюсов, расположенных вблизи открытого участка зазора. Электромагнит возбуждается переменным во времени током, текущим через катушку, (например, переменным током или флюктуирующим постоянным током), и этот электромагнит генерирует переменное во времени магнитное поле, распространяющееся поперек открытого участка зазора и между полюсами электромагнита. Магнитное поле создает магнитное ограничивающее давление на массу расплавленного металла у открытого участка зазора. Магнитное поле может быть ориентировано по вертикали или горизонтали, в зависимости от расположения полюсов электромагнита. Примеры электромагнитов, которые создают горизонтальное поле, описаны в Pareg (sic) U. S. Patent No. 4936374 and in Praeg U.S. Patent No. 5251685. Примеры электромагнитов, которые создают вертикальное магнитное поле, описаны в Lari, et al. U.S. Patent No. 4974661.

Другим способом электромагнитного ограничения расплавленного металла у открытого участка зазора между парой валов для литья узкой полосы металла является размещение вблизи открытого участка зазора вертикально расположенной ограничивающей катушки, с фронтальной поверхностью, обращенной лицевой стороной к открытому участку зазора, примыкая к нему. Переменный во времени электрический ток течет через ограничивающую катушку для генерации горизонтального магнитного поля, которое простирается от фронтальной поверхности ограничивающей катушки через открытый участок зазора и оказывает магнитное ограничивающее давление на массу расплавленного металла у открытого участка зазора. Элемент, охватывающий значительную часть ограничивающей катушки, за исключением ее фронтальной поверхности, состоит из магнитного материала. Этот магнитный элемент предотвращает в значительной степени утечки переменного во времени электрического тока вдоль поверхностей ограничивающей катушки, кроме ее фронтальной поверхности, а также обеспечивает обратный участок цепи низкого сопротивления для магнитного поля. Кожух катушки состоит из немагнитного электропроводного материала, например, меди, в основном, охватывает магнитный элемент и ограничивает часть магнитного поля, находящегося вне обратного участка цепи низкого сопротивления, в значительной степени, пространством вблизи открытого участка зазора.

Конструкции электромагнитных ограничивающих средств катушечного типа описаны в Gerber, et al. U. S. Patent N 5197534 и в Gerber U. S. Patent N 5279350.

Ближайшим прототипом заявляемых вариантов устройства для непрерывного литья узкой полосы металла и электромагнитного ограничивающего средства является патент ЕР N 0 586 732 (кл. В 22 D 11/06). Прототипом заявляемого способа непрерывного литья узкой полосы металла является способ по патенту WO 91 /186967.

Магнитный элемент, используемый в электромагнитном ограничивающем средстве катушечного типа, имеет пару концевых выводов, по одному с каждой стороны фронтальной поверхности вертикально расположенной ограничивающей катушки. Желательно механическим или физическим способом экранировать концевые выводы магнитного элемента от расплавленного металла у открытого участка зазора между двумя валами литья узкой полосы металла. Это экранирование должно быть сделано без отрицательного влияния на охлаждение и затвердевание расплавленного металла вблизи открытого участка зазора.

Открытый участок зазора между двумя валами для литья узкой полосы металла и масса расплавленного металла в этом месте, имеют ширину, которая дугообразно сужается по направлению вниз. Значение этой ширины максимально вверху массы расплавленного металла и минимально у зажима между двумя валами. Фронтальная поверхность ограничивающей катушки имеет контур, который соответствует контуру открытого участка зазора. Соответственно, фронтальная поверхность ограничивающей катушки имеет максимальную ширину в верхней своей части и минимальную ширину у нижнего края, который расположен непосредственно напротив зажима между валами.

Магнитное давление, действующее на данном уровне по вертикали вдоль фронтальной поверхности электромагнитной ограничивающей катушки, зависит от плотности магнитного потока в данном месте, который, в свою очередь, зависит от плотности тока в данном месте. Плотность тока в данном месте зависит, от ширины проводника (то есть фронтальной поверхности ограничивающей катушки) и от суммарного значения тока, текущего через проводник. Чем шире проводник, тем больший ток должен течь для того, чтобы получить данную, необходимую плотность тока. Верхняя часть массы расплавленного металла имеет относительно более широкие размеры у открытого участка зазора, чем часть фронтальной поверхности ограничивающей катушки на одном и том же уровне по вертикали. Соответственно, на этом верхнем уровне, для того чтобы получить желаемую плотность тока, нужно пропустить относительно больший ток через ограничивающую катушку.

На уровне существенно ниже по вертикали, соответствующем зажиму между двумя валами для литья узкой полосы металла, масса расплавленного металла у открытого участка зазора имеет соответственно более узкие размеры. Гидростатическое давление расплавленного металла имеет максимальное значение у зажима. Соответственно магнитное давление и плотность магнитного потока, генерированного здесь, должны быть также максимальны. Однако ширина фронтальной поверхности ограничивающей катушки непосредственно напротив зажима весьма мала. Следовательно необходимая плотность тока, требуемая для генерации желаемой плотности магнитного потока в этом месте, может быть получена при меньших токах, чем в случае создания необходимой плотности тока на более высоком уровне по вертикали, где зазор шире. Другими словами, ток, требуемый для создания желаемой плотности тока и плотности магнитного потока у открытого участка зазора, в местах вблизи верхней части массы расплавленного металла, больше чем ток, требуемый на уровне напротив зажима между валами для литья узкой полосы металла. Достаточно большой ток для получения желаемой плотности тока напротив массы расплавленного металла может создавать у зажима между валами для литья узкой полосы металла плотность тока, которая значительно больше, чем необходимо. В результате этого значения плотности магнитного потока и магнитного давления становятся чрезмерными и они могут вызвать нежелательную турбулентность в расплавленном металле вблизи зажима. Кроме того, узкая нижняя часть ограничивающей катушки, обращенная лицевой стороной к зазору, может перегреться из-за избыточной плотности тока.

Проблема, описанная в предыдущем параграфе, становится существенной помехой, когда глубина массы расплавленного металла между двумя валами для литья узкой полосы металла составляет большую долю ( > 1/2) радиуса вала. Например, предполагая, что радиус вала равен 60 см и глубина массы равна 40 см, получим значение ширины массы расплавленного металла около 31 см. Ширина фронтальной поверхности ограничивающей катушки обычно немного больше, чем ширина массы расплавленного металла в ее верхней части. При этом значении ширины требуется ток величиной в 20000 A для создания магнитного поля, достаточного для удержания расплавленного металла в верхней части объема. Однако у зажима между валами ширина массы может быть только 0, 25 - 1, 0 см и соответствующая ширина фронтальной поверхности катушки, хотя и несколько больше, соответственно мала, (например, 2 - 3 см). При таких малых значениях ширины, ток величиной в 20000 A значительно превышает значения тока, необходимые для удержания массы глубиной 40 см и такой большой ток может вызвать проблемы.

Ток обычно поступает в ограничивающую катушку электромагнитного средства при помощи фидеров, соединенных с трансформатором, расположенным на некотором расстоянии от электромагнитного ограничивающего средства. Обычно используется один трансформатор. Между трансформатором и ограничивающей катушкой происходят потери энергии, и эти потери энергии пропорциональны площади поперечного сечения тока. Если необходимо относительно большое значение тока для генерации желаемой плотности магнитного потока, чтобы удержать расплавленный металл в своей верхней части, то энергетические потери могут быть существенными при использовании одного трансформатора.

Трансформаторы при использовании с низкоиндуктивными нагрузками, такими как электромагнитные ограничивающие средства, не являются идеальными устройствами. Они подвержены дефекту, называемому утечкой индуктивности, который ограничивает количество тока, которое может быть подано к электромагнитному ограничивающему средству при данном входном напряжении трансформатора. Напряжение, потерянное вследствие утечек индуктивности, вычитается из напряжения на нагрузке (то есть на электромагнитном ограничивающем средстве), которое необходимо было бы обеспечить при отсутствии утечек индуктивности. Утечка индуктивности возникает (обычно неизбежно) вследствие того, что магнитный поток, генерированный первичной обмоткой трансформатора, недостаточно связан со вторичной обмоткой трансформатора.

Происходит потеря некоторого количества потока (утечка магнитного потока). Утечка магнитного потока пропорциональна входному току: чем больше входной ток, тем больше утечка магнитного потока. Чем больше утечка магнитного потока, тем больше перепад напряжения за счет утечки индуктивности и меньше перепад напряжения на нагрузке. Следовательно, утечка индуктивности является фактором, который необходимо учитывать при определении напряжения, требуемого для обеспечения необходимого значения тока для ограничивающей катушки, например, 20000 A. Производители трансформаторов обнаружили, что непрактично проектировать трансформаторы, которые обеспечат 20000 A при низких значениях утечки индуктивности, при изменении частоты от 3000 до 5000 Гц, диапазон частот, наиболее предпочтительный для использования в электромагнитных ограничивающих средствах катушечного типа.

Взаимная индукция между трансформаторами,

дефект, связанный с утечкой индуктивности, происходит, когда используются различные отдельные трансформаторы. Некоторое количество потока от первичной катушки одного трансформатора создает связь с

первичной катушкой другого трансформатора, образуя взаимоиндукцию. Поток, связанный таким образом, представляет собой потери для практических целей и создает трудности при достижении в трансформаторе

токов большого значения

Сущность изобретения.

Данное изобретение направлено на устранение проблем, которые могут возникать при использовании электромагнитных ограничивающих средств катушечного типа в устройстве для осуществления литья узкой полосы металла.

В соответствии с одной из конструкций данного изобретения концевые выводы магнитного элемента электромагнитного ограничивающего средства защищены механическим или физическим образом от расплавленного металла у открытого участка зазора между двумя валами для литья узкой полосы металла, и это осуществлено без отрицательного влияния на охлаждение и затвердевание расплавленного металла вблизи открытого участка зазора.

Эта конструкция данного изобретения включает в себя периферийный выступ на конце каждого вала для литья. Этот выступ обращен своей торцевой поверхностью к фронтальной поверхности ограничивающей катушки вблизи нее, и определяет часть пути распространения магнитного поля. Вдоль боковой стороны периферийного выступа вала в радиальном направлении внутрь от него расположена секция, которая обозначает другую часть пути распространения магнитного поля. В одном случае эта секция может быть отдельной и изолированной от магнитного элемента, используемого в электромагнитном средстве; в другом случае эта секция может представлять собой выступающую часть, которая простирается от магнитного элемента за фронтальную поверхность ограничивающей катушки вдоль ее боковой стороны и расположенную радиально внутрь периферийного выступа вала. В последнем случае периферийный выступ вала находится между выступом магнитного элемента и расплавленным металлом, в результате периферийный выступ вала экранирует конечную часть выступа магнитного элемента от расплавленного металла. В обоих случаях магнитный элемент и валы для литья снабжены компонентами, которые обозначают путь распространения магнитного поля вблизи открытого участка зазора и защищают концевые выводы магнитного элемента от расплавленного металла.

В другой конструкции в соответствии с данным изобретением фронтальная поверхность ограничивающей катушки своей вершиной расположена напротив верхней части расплавленного металла, где требования по току максимальны; и вершина фронтальной поверхности катушки обеспечивается током, значения которого существенно больше значений тока, который подается к фронтальной поверхности ограничивающей катушки на уровне зажима между валами для литья, где требования по току не так высоки. На каждом уровне напротив массы расплавленного металла существует достаточный ток для обеспечения плотности тока, необходимой для ограничения расплавленного металла в этом месте. Однако значения плотности магнитного потока и магнитного давления у зажима не так высоки, чтобы вызвать нежелательную турбулентность в расплавленном металле вблизи зажима. Более того, в этой конструкции как энергетические потери, так и утечки индуктивности уменьшаются.

Преимущества, описанные в предыдущем абзаце, получены при использовании ограничивающей катушки, включающей в себя три отдельных доли: первую вертикально ориентированную, относительно узкую центральную проводящую долю, имеющую пару противолежащих боковых сторон, и пару клинообразных вертикально ориентированных проводящих долей, каждая из которых расположена на соответствующей противолежащей стороне центральной проводящей доли, вплотную к ней. Каждая из клинообразных проводящих долей электрически изолирована от центральной проводящей доли. Центральная проводящая доля имеет относительно узкую фронтальную поверхность, обращенную лицевой стороной к открытому участку зазора между двумя валами для литья. Каждая из клинообразных проводящих долей имеет фронтальную поверхность, уменьшающуюся по ширине от относительно широкой верхней части до относительно узкой в нижней части. Каждая фронтальная поверхность клинообразных долей обращена лицевой стороной к открытому участку зазора между двумя валами для литья. Образуется контур для протекания через центральную проводящую долю первого переменного во времени тока с предварительно выбранной силой тока. Также образуются контура для протекания через каждую из клинообразных проводящих долей соответственно второго и третьего переменных во времени токов, которые изолированы друг от друга и от первого переменного во времени тока. Любой из второго и третьего переменных во времени токов имеет соответствующую предварительно выбранную силу тока, которая может отличаться от предварительно выбранной силы тока, и обычно меньше первого переменного во времени тока, который течет через центральную проводящую долю.

Центральная проводящая доля внизу обращена лицевой стороной к открытому участку зазора у зажима между двумя валами для литья. Каждая клинообразная проводящая доля имеет нижний край, который расположен выше нижнего края центральной проводящей части. Плотность тока в части ограничивающей катушки, расположенный напротив вершины массы расплавленного металла, где ширина объема массы имеет максимальное значение, определяется током, текущим через все три доли ограничивающей катушки. Плотность тока в части ограничивающей катушки, расположенной напротив зажима между двумя валами для литья, где ширина объема массы расплавленного металла имеет минимальное значение, определяется только током, текущим через центральную проводящую долю ограничивающей катушки. Ток, текущий через нижние края двух клинообразных проводящих долей, не увеличивает плотность тока в части ограничивающей катушки, расположенной напротив зажима между двумя валами для литья. Это происходит потому, что нижние края каждой клинообразной проводящей доли расположены выше нижнего края центральной проводящей доли, и ток, текущий через каждую из этих клинообразных проводящих долей, не опускается вниз до места напротив зажима между двумя валами для литья.

Например, предположим, что плотность тока, необходимая для ограничения массы расплавленного металла в верхней ее части, создается током силой в 20000 A, текущим в ограничивающей катушке на уровне верхней части массы расплавленного металла: эта суммарная сила тока обычно делится среди трех проводящих долей ограничивающей катушки следующим образом: 10000 A - в центральной проводящей доле и по 5000 A - в каждой из двух клинообразных проводящих долей. С другой стороны, плотность тока, необходимая для удержания массы расплавленного металла у зазора между двумя валами для литья должна быть только 10000 А, и ток протекает только через центральную проводящую долю ограничивающей катушки. Не требуется токов через отдельный контур силою в 20000 А. Максимальный ток, текущий через любой отдельный контур, обращенный лицевой стороной к массе расплавленного металла, должен быть 10000 А. Поскольку энергетические потери пропорциональны площади поперечного сечения тока, то суммарные энергетические потери, которые должны происходить при использовании ограничивающей катушки с тремя отдельными проводящими долями, представляют собой сумму трех энергетических потерь, соответствующих токам 10000 A, 5000 A и еще 5000 A. Эта величина должна быть существенно меньше, чем энергетические потери, вызванные прохождением тока в 20000 A через отдельный контур.

Каждая из трех проводящих долей ограничивающей катушки электрически связана с первой катушкой трансформатора, изолированной и отдельной от первых катушек трансформатора, с которыми связаны другие доли ограничивающей катушки. Ток, текущий через каждую из соответствующих первых катушек трансформатора, существенно меньше, чем ток, который бы тек через первую катушку трансформатора, если бы ограничивающая катушка представляла бы одно целое и была сцеплена с единственным трансформатором. В случае одного трансформатора входной ток в первой катушке трансформатора должен быть относительно выше (например, ток, который необходим для производства тока во второй катушке величиной в 20000 A). Как отмечалось выше, относительно высокие значения входного тока приводят к относительно большим перепадам напряжения за счет относительно высоких утечек индуктивности, что, в свою очередь, приводит к относительно низким перепадам напряжения на нагрузке, то есть на ограничивающей катушке.

Общие потери индуктивности, включая утечки индуктивности, в трехдольной ограничивающей катушке, сконструированной в соответствии с данным изобретением, меньше, чем утечки индуктивности и другие потери индуктивности при использовании ограничивающей катушки в виде одного целого, соединенной с одним трансформатором.

Существует, конечно, взаимная индуктивность среди трех трансформаторов, которые используются в соответствии с данным изобретением, однако из-за меньших токов и по другим причинам, общие потери индуктивности (взаимная индуктивность плюс утечки индуктивности) при использовании трех отдельных трансформаторов в соответствии с данным изобретением меньше, чем потери индуктивности, которые должны происходить при использовании одного трансформатора, и относительно высокого тока, необходимого для создания плотности тока, достаточной для ограничения массы расплавленного металла в его верхней части.

Другие особенности и преимущества, присущие предмету изобретения, заявлены и показаны или будут понятны специалистам из следующего детального описания вместе с соответствующими схематическими чертежами.

Фиг. 1 представляет собой вид сбоку устройства для литья узкой полосы металла, включающего электромагнитное ограничивающее средство,

Фиг. 1а представляет собой увеличенный фрагмент вида сбоку

части объекта изобретения, показанного на фиг. 1.

Фиг. 2 представляет собой фрагментарный вид в плане устройства

Фиг. 3 представляет собой расчлененную перспективу

электромагнитного ограничивающего средства, которое может быть использовано в соответствии с одной из конструкций данного изобретения.

Фиг. 4 представляет собой фрагмент горизонтального разреза, иллюстрирующий конструкцию данного изобретения, использующую периферийные выступы на каждом из валов для литья при их использовании в устройстве для литья узкой полосы металла.

Фиг. 5 представляет собой разрез, аналогичный, показанному на фиг. 4, без штриховых линий, где обозначено магнитное поле, создаваемое устройством для литья узкой полосы металла, включающим электромагнитное ограничивающее средство в соответствии с данным изобретением.

Фиг. 6 представляет собой вид сбоку, иллюстрирующий механизм для охлаждения периферийных выступов вала в соответствии с данным изобретением.

Фиг. 7 представляет собой увеличенный фрагмент разреза, аналогичный показанному на фиг. 4 и иллюстрирующий часть другой конструкции данного изобретения.

Фиг. 8 представляет собой вид сбоку конструкции электромагнитного ограничивающего средства, содержащего ограничивающую катушку в соответствии с данным изобретением.

Фиг. 9 представляет собой вид сбоку средства, показанного на фиг. 8, частично в разрезе.

Фиг. 10 представляет собой перспективу средства, показанного на фиг. 8 и 9.

Фиг. 11 представляет собой увеличенный фрагментарный вид, аналогичный фиг. 5, где показано магнитное поле, создаваемое другой конструкцией устройства для литья узкой полосы металла, включающего электромагнитное ограничивающее средство в соответствии с данным изобретением.

Фиг. 12 представляет собой фрагмент вида в плане средства, показанного на фиг. 8 - 10.

Фиг. 13 представляет собой увеличенный фрагмент разреза, аналогичный фиг. 7 и иллюстрирующий часть следующей конструкции данного изобретения.

Фиг. 13а представляет собой увеличенный фрагмент вида сбоку, иллюстрирующий механизм охлаждения вала для литья в соответствии с конструкцией данного изобретения.

Фиг. 14 представляет собой увеличенный разрез вдоль линии 14 - 14 на фиг. 8.

Фиг. 15 представляет собой вид, аналогичный показанному на фиг. 14.

Фиг. 16 представляет собой схематичный чертеж, частично в перспективе, иллюстрирующий электрические токи, которые используются в электромагнитном ограничивающем средстве, показанном на фиг. 8 - 10.

Фиг. 17 представляет собой увеличенный фрагмент разреза, аналогичный фиг. 4, где показано направление токов в электромагнитном ограничивающем средстве и индуцированных вихревых токов в других частях устройства для литья узкой полосы металла и в массе расплавленного металла.

Фиг. 18 представляет собой увеличенный фрагмент разреза, аналогичный изображенным на фиг. 5 и 11, где показано формирование магнитного поля следующей конструкцией устройства для литья узкой полосы металла, включающего электромагнитное ограничивающее средство в соответствии с данным изобретением.

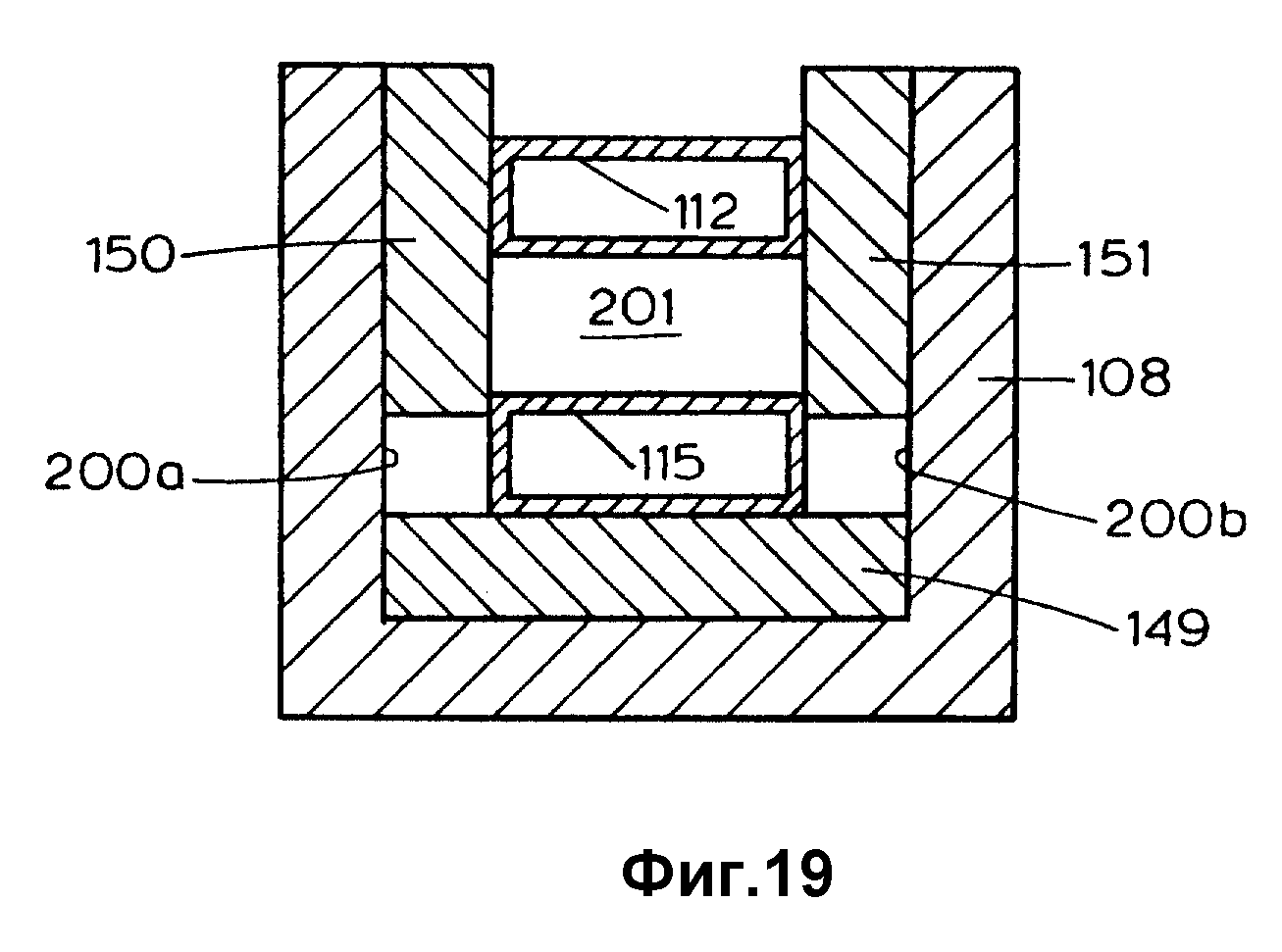

Фиг. 19 представляет собой увеличенный разрез, аналогичный изображенным на фиг. 14 и 15, где показана вариация конструкции, приведенной на фиг. 14 и 15.

Фиг. 20 представляет собой увеличенный фрагмент разреза, где показаны дополнительные детали конструкции, приведенной на фиг. 7.

Фиг. 21 представляет собой увеличенный фрагмент разреза вариации конструкции, показанной на фиг. 18.

При первоначальном рассмотрении фиг. 1, 1а и 2, следует учесть, что под цифрой 30 указано устройство для литья узкой полосы металла, включающее в себя пару раздвинутых по горизонтали, противоположно вращающихся валов для литья 31, 32, имеющих соответственно оси вращения 33, 34. Валы 31, 32 имеют вертикально ориентированный зазор 35 между валами для удержания массы 38 расплавленного металла, обычно представляющего собой сталь. Каждый из валов для литья 31, 32 имеет одинаковый радиус, а объем массы расплавленного металла 38 имеет проектную максимальную высоту (глубину), которая обычно составляет большую долю, (например, больше 1/2 радиуса валов 31, 32). Валы 31, 32 вращаются соответственно в направлениях, показанных стрелками 49, 50 на фиг. 1. Валы для литья 31, 32 охлаждаются стандартным способом (не показано) и, в свою очередь, охлаждают расплавленный металл, который затвердевает после прохождения зажима 37 между валами 31, 32, представляя собой на выходе из зажима 37 сплошную узкую металлическую полосу, обычно из стали.

Зазор 35 имеет открытый участок 36 (фиг. 2), и расположен так, что вблизи открытого участка 36 находится электромагнитное ограничивающее средство 40 для предотвращения выделения массы расплавленного металла 38 через открытый участок 36 зазора 35.

Одна из конструкций электромагнитного ограничивающего средства 40 приведена на фиг. 3 - 4.

Средство 40 включает в себя вертикально расположенную ограничивающую катушку, содержащую первую часть катушки 42, с фронтальной поверхностью 44, обращенной к открытому участку 36 зазора 35 вблизи него (фиг. 4). Фронтальная поверхность катушки 44 сужается дугообразно по направлению вниз, соответствуя дугообразному сужению конфигурации открытого участка 36 зазора 35. Первая часть катушки 42 оканчивается внизу контактной частью катушки 43, которая осуществляет электрический контакт первой части 42 катушки со второй частью 45 катушки. Вся ограничивающая катушка сделана из немагнитного материала, электропроводного, такого, как медь.

Магнитный элемент 46 сделан из стандартного магнитного материала и охватывает нижнюю зону первой части катушки 42, за исключением фронтальной поверхности 44. Магнитный элемент 46 включает в себя средство для существенного ограничения переменного во времени электрического тока в первой части катушки 42, вдоль ее поверхностей, отличных от фронтальной поверхности 44, на вертикальных уровнях первой части катушки 42, охваченных магнитным элементом 46. Магнитный элемент также обеспечивает обратную линию низкого сопротивления для магнитного поля, генерированного ограничивающей катушкой. При более подробном рассмотрении фиг. 5 видно, что протекание переменного во времени электрического тока через ограничивающую катушку генерирует горизонтальное магнитное поле, изображенное линиями 56 на фиг. 5. Это магнитное поле распространяется от фронтальной поверхности катушки 44 через открытый участок 36 зазора 35 и оказывает магнитное ограничивающее давление на массу расплавленного металла 38 у открытого участка 36 зазора 35.

В дополнение к катушке 41 - 45 средство 40 включает в себя экран катушки 48 (фиг. 3 - 4), сделанный из немагнитного электропроводного материала, например, меди. Экран 48 катушки в основном охватывает магнитный элемент 46 и включает средство для ограничения той части магнитного поля, которая находится вне обратной линии низкого сопротивления, определенной магнитным элементом 46, на некотором расстоянии вблизи открытого участка 36 зазора 35.

При управлении переменный во времени электрический ток входит в вершину 41 первой части катушки 42 посредством электрической шины (не показана), далее течет вниз вдоль фронтальной поверхности 44 к нижней контактной части 43, затем через контактную часть 43 - к второй части катушки 45, через которую течет вверх по направлению к электрической шине (не показана), которая осуществляет электрический контакт второй части катушки 45 с источником тока, (например, трансформатором, не показано на фиг. 3).

Тонкие пленки (не показаны) электрической изоляции предназначены для изоляции магнитного элемента 46 от части 42 катушки и для изоляции экрана катушки 48 от магнитного элемента 46. Части катушки 41 - 43 и 45 и экран катушки 48 снабжены каналами охлаждения (большинство не показано), где циркулирует охлаждающая жидкость, стандартный способ, доступный специалистам.

Электромагнитное ограничивающее средство приведено на фиг. 3, а его действие описано более детально в вышеупомянутом Gerber, et al. U. S. Patent N 5197534, ранее приведенном в общей ссылке.

На фиг. 4 - 7 на каждом краю обоих валов для литья 31, 32 показаны соответствующие периферийные выступы валов 51, 52 с краевыми поверхностями 53, 54 соответственно, обращенными лицевой стороной к фронтальной поверхности 44 ограничивающей катушки, вблизи нее. Магнитное поле, генерированное катушкой 41 - 45, показано магнитными линиями 56 на фиг. 5. Каждый периферийный выступ вала 51, 52 сделан из материала, имеющего магнитную проницаемость немного больше, чем у меди, например, такой материал, как аустенитная нержавеющая сталь, которая немагнитна. Электропроводность каждого выступа вала близка к электропроводности расплавленной стали и меньше, чем меди. Магнитный элемент 46, без сомнения, имеет проницаемость существенно больше, чем у меди.

Использование периферийных выступов

валов 51, 52, сделанных из материалов, описанных выше, увеличивает коэффициент сцепления (k) между ограничивающей катушкой и расплавленным металлом, что, в свою очередь, приводит к увеличению

магнитного давления отталкивания, оказывающего воздействие на массу расплавленного металла 38 у открытого участка 36 зазора 35, по сравнению с аналогичной конструкцией без таких периферийных выступов.

Более конкретно, магнитное давление отталкивания (Pm) может быть выражено следующим образом:

Pm= kB2/4μo,

где

В

- максимальное значение плотности магнитного потока, и

μ - - магнитная проницаемость вакуума.

Коэффициент сцепления (k) может быть выражен следующим образом:

k

= 1-(δ/w), для δ < w,

где

δ - глубина поверхностного слоя расплавленного металла, и

w - эффективный поперечный размер объема расплавленного

металла (характерный размер).

Поверхностный слой представляет собой слой, на который проникает магнитное поле в данный материал, и о нем более полно пойдет речь ниже. Периферийный выступ вала сделан из материала описанных выше функций для обеспечения максимального поперечного размера объема расплавленного металла, для увеличения коэффициента сцепления (k). (Ранее приведенное уравнение применимо в том случае, если характерный поперечный размер объема массы расплавленного металла (w) больше, чем глубина поверхностного слоя (δ), данная ситуация наиболее типична в реальности при использовании периферийных выступов вала).

Каждый периферийный выступ вала 51, 52 выступает наружу от соответствующего вала для литья 31, 32 в осевом направлении по направлению к фронтальной поверхности 44 ограничивающей катушки.

В конструкции, показанной на фиг. 4 - 5, магнитный элемент выполнен в виде пары раздвинутых выступов (зубцов) 58, 59, при этом каждый из них расположен на соответствующей из противоположных боковых сторон фронтальной поверхности 44 ограничивающей катушки и каждый выступает наружу за фронтальную поверхность 44 по направлению к соответствующему краю 64, 63 соответствующего вала для литья 32, 31. Каждый зубец магнитного элемента 58, 59 имеет граничную поверхность 60, 61 вблизи края 63, 64 соответствующего вала для литья. Зубцы 58, 59 расположены вдоль соответствующей боковой стороны периферийного выступа вала 52, 51, которые, в свою очередь, расположены между зубцами магнитного элемента 58, 59.

Экран катушки 48 включает в себя пару раздвинутых зубцов 65 - 66 (фиг. 4), при этом каждый расположен вдоль боковой стороны соответствующих зубцов 59, 58 магнитного элемента 46 и обычно одного с ними размера. На соответствующем краю 63, 64 каждый из валов для литья 31, 32 имеет соответствующий краевой экран вала 67, 68. Каждый краевой экран вала расположен радиально внутрь периферийного выступа вала 51, 52 на соответствующем валу 31, 32 и каждый краевой экран вала 67, 68 покрывает соответствующий край вала 63, 64. Краевые экраны валов 67, 68 имеют более высокую электропроводность, чем периферийные выступы валов 51, 52 и имеют магнитную проницаемость, равную магнитной проницаемости вакуума; краевые экраны валов обычно сделаны из меди.

Далее рассматривается фиг. 5, где штриховые линии не показаны для ясности. Каждый краевой экран вала 67, 68 включает в себя средство для существенного ограничения магнитного потока в окрестности граничных поверхностей 60, 61 на зубцах 58, 59 магнитного элемента 46 и для воздействия на магнитное поле 56 с целью распространения потока магнитного поля по контуру, описанному в следующем предложении. Этот контур потока простирается между зубцами магнитного элемента 58, 59 поперек периферийных выступов валов 52, 51 и поперек зазора 35 вблизи его открытого участка 36. Другими словами, каждый периферийный выступ вала 51, 52 определяет часть контура, по которому распространяется магнитное поле 56. Аналогично, зубцы 58, 59 магнитного элемента определяют другую часть контура, по которому распространяется магнитное поле. В устройстве отсутствует какой-либо экран магнитного поля между фронтальной поверхностью 44 ограничивающей катушки и открытым участком 36 зазора 35, изолированный и отделенный от фронтальной поверхности 44 ограничивающей катушки. Эта поверхность, сделанная, например, из меди, действует в качестве экрана магнитного поля и помогает ограничивать магнитное поле в пространстве, показанном на фиг. 5.

Как отмечено выше, периферийные выступы валов 51, 52 могут быть сделаны из немагнитного электропроводного материала, такого, как аустенитная нержавеющая сталь. Предпочтительно, чтобы все периферийные поверхности 71, 72 валов для литья 31, 32 были сделаны из материала с той же самой электропроводностью, что и периферийные выступы валов 51, 52.

Та часть периферийного выступа вала 51, 52, которая выступает наружу за край экрана валов 67, 68, представляет собой часть периферийного выступа вала, которая подвергается в значительной степени воздействию магнитного поля; то есть, существует экспонированная длина выступа. Экспонированная длина периферийного выступа вала должна быть больше, чем примерно восемьдесят процентов от поверхностного слоя (δ) массы расплавленного металла. Если экспонированная длина периферийного выступа существенно меньше, упомянутой в предыдущем предложении, то могут возникнуть трудности в удержании массы расплавленного металла 38 у открытого участка 36 зазора 35. Делая экспонированную длину больше упомянутой величины, можно достичь существенного улучшения в удержании, но одновременно увеличатся потери магнитного поля в выступе, что нежелательно. Рассмотрение факторов, влияющих на выбор длины, также определяет максимальную длину выступа. Чем длиннее экспонированная часть выступа, тем больше механический момент на соединение между выступом и основным телом вала для литья. При увеличении длины выступа увеличивается количество теплоты, которой подвергается выступ, чего следует избегать. Меньшая длина может быть допустима при увеличении частоты используемого переменного во времени тока.

Что касается толщины периферийного выступа вала, то, обычно, чем меньше толщина выступа, тем лучше, по мере удаления от точки удержания. Минимальная толщина выступа обычно определяется изучением факторов, влияющих на выбор длины. Толщина выступа, меньшая двух глубин поверхностного слоя материала выступа (например, аустенитной нержавеющей стали), была бы удовлетворительна для большинства режимов. Предпочтительно, чтобы толщина периферийного выступа вала была менее одной глубины поверхностного слоя (например, 0, 5 - 0, 8 от глубины поверхностного слоя).

Глубина поверхностного слоя материала может быть выражена следующей формулой:

где

δ′- представляет собой глубину поверхностного слоя материала, из которого сделан периферийный выступ вала;

ω - равно 2πf;

f - частота используемого переменного во времени электрического тока;

μ - магнитная проницаемость вышеупомянутого материала;

σ - электропроводность вышеупомянутого материала.

Предполагая, что периферийный выступ вала сделан из 304 нержавеющей стали, а рабочая

частота равна 3000 Гц, можно получить, что глубина поверхностного слоя равна 0,79 см, а типичная толщина выступа может быть около 0,95 см (1,2δ′).

В конструкции, показанной на

фиг. 4, зубцы 58, 59 магнитного элемента 46 физически изолированы от массы расплавленного металла 38 посредством периферийных выступов вала 52, 51 и одновременно защищены комбинацией средств, которые

осуществляют магнитную защиту для предотвращения выдавливания массы расплавленного металла 38 через открытый участок 36 зазора 35.

В качестве альтернативы зубцам 58, 59 на магнитном элементе 46, можно установить пару секций, физически не связанных с магнитным элементом 46. Каждая из этой пары секций сделана из материала, имеющего электропроводность меньшую, чем у меди, и каждая расположена вдоль боковой стороны соответствующего периферийного выступа вала 52, 51, и каждая изолирована и отделена от магнитного элемента 46 и находится на некотором расстоянии от него. Две различных конструкции таких секций представлены на фиг. 7 под цифрами 81 и 82, соответственно.

Каждая секция 81, 82 включает в себя следующее:

- соответствующую фронтальную

часть 83, 84, обращенную лицевой стороной к средству 40;

- соответствующую первую боковую поверхность 85, 86, обращенную лицевой стороной, по крайней мере на большей части своей длины, к

соответствующему периферийному выступу вала 51, 52;

- соответствующую вторую боковую поверхность 87, 88 на некотором расстоянии радиально внутрь от первой боковой поверхности 85, 86;

- соответствующую заднюю поверхность 89, 90 вблизи края 63, 64 валов для литья 31, 32 соответственно.

В случае второй боковой поверхности 88 на секции 82 эта боковая поверхность представляет собой продолжение фронтальной части 84, при этом секция 82 имеет сечение в виде треугольника. Секция 81 имеет сечение в виде прямоугольника.

Вторая боковая поверхность 88 треугольной секции 82 направлена под углом радиально внутрь от фронтальной части секции 84 к задней поверхности 90. Расстояние между боковыми поверхностями 86, 88 поперек секции 82 увеличивается по мере удаления от фронтальной поверхности 84 к задней поверхности 90 секции 82, в соответствии с треугольной формой сечения этой секции.

Каждая фронтальная часть 83, 84 каждой секции 81, 82 обращена лицевой стороной к магнитному элементу 46 и смыкается с соответствующей граничной поверхностью 53, 54 соответствующего периферийного выступа вала 51, 52.

Возвращаясь к описанию магнитного элемента 46, видно, что конструкция, показанная на фиг. 7, отличается от конструкции, показанной на фиг. 4 тем, что конструкция фиг. 4 имеет зубцы 58, 59, которые выступают за фронтальную поверхность 44 первой части ограничивающей катушки 42; в конструкции (фиг. 7) нет зубцов 58, 59 на магнитном элементе 46. Вместо этого в конструкции (фиг. 7), магнитный элемент имеет пару граничных поверхностей 60, 61, которые смыкаются с фронтальной поверхностью 44 первой части 42 ограничивающей катушки. В конструкции, показанной на фиг. 7, каждая граничная поверхность 61, 60 на магнитном элементе 46 обращена лицевой стороной к фронтальной поверхности 83, 84 соответствующей секции 81, 82.

Аналогичным образом экран катушки 48 в конструкции, показанной на фиг. 7, отличается от экрана катушки конструкции фиг. 4 тем, что на фиг. 4 конструкция включает в себя зубцы 65, 66 экрана катушки, расположенные вдоль боковых сторон зубцов 58, 59 магнитного элемента 46; в конструкции, показанной на фиг. 7, экран катушки 48 не имеет таких зубцов. Вместо этого в конструкции, показанной на фиг. 7, экран катушки 48 имеет пару граничных поверхностей 75, 76, каждая из которых обращена лицевой стороной по направлению к краю 63, 64 соответствующего вала для литья 31, 32; каждая поверхность 75, 76 смыкается с соответствующей граничной поверхностью 61, 60 магнитного элемента 46.

Как упоминалось выше, каждый периферийный выступ вала 51, 52 может быть сделан из немагнитного материала, такого, как аустенитная нержавеющая сталь; предпочтительно, чтобы тело каждого вала для литья было сделано из аустенитной нержавеющей стали. Каждая секция 81, 82 может быть сделана из немагнитного материала, подобно выступам 51, 52 или, напротив, может быть сделана из магнитного материала, аналогичного тому, который применялся при изготовлении магнитного элемента 46.

Аналогично конструкции, показанной на фиг. 4, конструкция на фиг. 7 включает в себя краевой экран вала 67, 68 на краю 63, 64 каждого вала для литья 31, 32. Каждый краевой экран вала 67, 68 расположен радиально внутрь от соответствующего периферийного выступа вала 51, 52 и по оси внутрь от соответствующей секции 81, 82. Каждый краевой экран вала 67, 68 обычно сделан из меди и имеет меньшую магнитную проницаемость и большую электропроводность, чем периферийный выступ вала 51, 52 и секции 81, 82. Каждый краевой экран вала 67, 68 существенно ограничивает распространение потока магнитного поля, созданного первой частью 42 ограничивающей катушки, областью поперек зазора 35 вблизи его открытого участка 36.

В конструкции, показанной на фиг. 7, каждый краевой экран вала имеет внутренние каналы 97, 99 соответственно, через которые может циркулировать охлаждающая жидкость, например вода, к секциям охлаждения 81, 82 и части выступов 51, 52. Это средство для охлаждения показано более детально на фиг. 20, с упоминанием канала 99. Краевой экран вала, содержащий канал охлаждения 99, фиксирован и вращается вместе с валом 32. Канал охлаждения 99 включает в себя входную часть 210, сообщающуюся с входным каналом 211 на стационарном фитинге или крышке 212, имеющем выходной канал 213, сообщающийся с выходной частью 214 канала 99.

Наборы колец 215 - 217 обеспечивают изоляцию между стационарным фитингом 212 и вращающимся краевым экраном вала, содержащим канал охлаждения 99. Набор распорных стержней 218 - 220, установленных на внутренней стенке канала 221 между парой внешних стенок канала 222, 223, служит для обеспечения структурной целостности. Канал 99, его компоненты и фитинг 212 кольцеобразны и имеют ту же осевую линию 224, что и вал 32. Фитинг 212 имеет внешний край 225, покрытый концевой пластинкой (не показана) с входами для введения и выведения охлаждающей жидкости соответственно во входной и из выходного каналов фитинга 211, 213. В качестве альтернативы охлаждающая жидкость, использованная стандартным образом для вала 32, может быть направлена из вала в канал 99.

Контур потока магнитного поля, созданного конструкцией, показанной на фиг. 7, аналогичен контуру потока магнитного поля, созданного конструкцией, показанной на фиг. 5, за исключением того, что секции 81, 82 заменены магнитными зубцами 58, 59 магнитного элемента 46 для установления границ соответствующих секторов магнитного поля. Краевые экраны валов 67, 68 предотвращают утечку магнитного потока, входящего в секции 81, 82, через задние поверхности 89, 90 секций 81, 82 и направляют магнитный поток между секциями 81, 82 и периферийными выступами валов 51, 52, а не через первые боковые поверхности 85, 86.

Размеры выступов 51, 52 конструкции, показанной на фиг. 7, аналогичны размерам выступов 51, 52 конструкции, показанной на фиг. 4. В обеих конструкциях имеется небольшой промежуток между краевыми поверхностями 53, 54 выступов 51, 52 и фронтальной поверхностью 44 первой части 42 ограничивающей катушки. Назначение этого промежутка состоит в том, чтобы обеспечить механический просвет между фронтальной поверхностью 44 катушки и краевыми поверхностями 53, 54 выступов, при вращении выступов 51, 52 вместе с валами для литья. За исключением этого промежутка, краевые поверхности выступов 53, 54 могут быть по возможности приближены к фронтальной поверхности 44 в первой части 42 ограничивающей катушки примерно на расстояние 1,25 - 1,5 мм. Аналогичный промежуток имеется в конструкции, показанной на фиг. 4, между граничными поверхностями 60, 61 магнитного элемента 46 и лицевыми поверхностями 73, 74 краевых экранов валов 67, 68, а также между граничными поверхностями 75, 76 экрана катушки 48 и лицевыми поверхностями 73, 74 краевых экранов валов 67, 68.

В конструкции, показанной на фиг. 7, промежуток между фронтальной поверхностью 83 секции 81 и граничной поверхностью 61 магнитного элемента 46 аналогичен промежутку между фронтальной поверхностью ограничивающей катушки 44 и краевыми поверхностями 53, 54 периферийных выступов.

В случае секции 82, однако, расстояние между ее второй боковой поверхностью 88 и ближайшим краем (граничной поверхностью) 60 магнитного элемента 46 увеличивается, так как эта боковая поверхность удаляется от (фронтальной поверхности 84 секции 82 по мере приближения к задней поверхности 90. В конструкции, показанной на фиг. 7, промежуток между второй боковой поверхностью 88 секции 82 и краем (граничной поверхностью) 60 магнитного элемента 46 находится в воздухе, который имеет магнитную проницаемость как у меди, но нулевую электропроводность. Этот промежуток не следует заполнять материалом с высокой электропроводностью. Таким образом, этот промежуток может быть заполнен магнитным материалом, аналогичным материалу, используемому в магнитном элементе 46, или заполнен немагнитным материалом, таким, как аустенитная нержавеющая сталь; но этот промежуток не может быть заполнен таким материалом как медь, имеющая высокую электропроводность.

Контур потока магнитного поля в конструкции, показанной на фиг. 7, проходит через: магнитный элемент 46; промежуток между элементом 46 и каждой из секций 81, 82; промежуток между фронтальной поверхностью 44 ограничивающей катушки 42 и краевыми поверхностями 53, 54 выступов 51, 52; те части выступов 51, 52, которые выступают вдоль оси наружу за краевые экраны валов 67, 68; и ту часть расплавленного металла в зазоре 35, которая расположена между периферийными выступами валов 51, 52, внутрь по оси открытого участка 36 зазора 35. Важно, чтобы контур потока, определенный в предыдущем предложении, проходил через элементы, выполненные из материала, имеющего электропроводность меньше, чем у меди. Таким образом, контур потока может проходить через: магнитный материал магнитного элемента 46; воздушные промежутки, обозначенные выше; аустенитную нержавеющую сталь, из которой сделаны периферийные выступы валов 51, 52; и аустенитную нержавеющую сталь или магнитный материал, из которого сделаны секции 81, 82. В контуре потока магнитного поля отсутствует любой материал, подобный меди, имеющей высокую электропроводность. Ни секции 81, 82, ни периферийные выступы валов 51, 52, ни любая их часть не сделаны из меди или подобного ей материала.

Как упоминалось выше, в конструкции, показанной на фиг. 7, отсутствует взаимное пересечение зубцов с магнитным элементом и краями валов для литья. Это устраняет проблему возможного механического контакта, возникающую при вращении валов для литья, для зубцов, введенных в конструкции, показанной на фиг. 4. В конструкции, показанной на фиг. 13, также отсутствует эта проблема.

При рассмотрении фиг. 1а и 3 видно, что ширина фронтальной поверхности 44 первой части 42 ограничивающей катушки дугообразно сужается по направлению вниз к нижней части 47 и следует контуру зазора 35 у открытого участка 36. На всех вертикальных уровнях катушки ширина фронтальной поверхности 44 первой части 42 катушки должна быть не меньше, чем суммарная ширина краевой поверхности 53 на выступе 51, открытого участка 36 зазора 35 и краевой поверхности 54 выступа 52 (смотрите, например, фиг. 4 и 7).

Обычно ширина зазора 35 составляет 0,1 - 1,0 см у зажима между валами и ширина зазора увеличивается по мере увеличения высоты массы расплавленного металла. Ширина краевых поверхностей 53, 54 на периферийных выступах валов 51, 52 должна быть той же самой, что и толщина периферийных выступов валов, и об этом шла речь выше более детально.

Периферийные выступы валов 51, 52 испытывают нагревание в процессе литья. Тепло имеет два источника: тепло от расплавленного металла, удерживаемого между выступами; и индукционный нагрев, обусловленный переменным во времени магнитным полем, которое распространяется через выступы. Возникновение этого нагрева осуществляется за счет потерь тепла от выступа к другим частям вала для литья. Поскольку каждый выступ вращается со своим валом для литья 31, 32, и поскольку только малая доля круговой периферийной поверхности вала для литья находится в контакте с массой расплавленного металла 38 одновременно, то только небольшая часть окружности подвержена нагреву в любой данный момент времени при литье; эта часть называется углом отсечки для выступа. Максимум угла отсечки для выступа соответствует максимальному углу контакта между массой расплавленного металла 38 и валами для литья 31, 32. Максимальный угол отсечки составляет малую часть окружности, которую проходит выступ по мере вращения вала. Фактически максимальный угол отсечки соответствует, в основном, пределам одной из двух дуг, образованных двумя разветвлениями магнитного элемента 46, показанных в сечении на фиг. 6. Другими словами, максимальный угол отсечки соответствует, в основном, дугообразному сегменту, в котором точка на выступе подвергается действию магнитного поля, при вращении валов для литья вместе с выступами. Предполагая, что радиус вала для литья равен 60 см и глубина расплавленного металла равна 40 см, получится, что угол отсечки должен быть около 42oC.

Несмотря на относительную малость максимального угла отсечки, периферийные выступы 51, 52 испытывают существенное увеличение температуры при прохождении ими угла отсечки (например, перепад температуры в 100oC - 120oC). Для сбалансирования этого увеличения температуры каждый периферийный выступ вала охлаждается сразу после того, как выступ проходит магнитное поле, генерированным ограничивающей катушкой, то есть сразу после угла отсечки.

Как показано на фиг. 6, это охлаждение может быть осуществлено при помощи пары дугообразных сегментов 79, каждый из которых расположен точно снизу устройства 40 и снабжен средством для направления охлаждающей жидкости к внутренней поверхности 77, 78 каждого выступа 51, 52 вдоль дугообразного сегмента этой поверхности. Каждая внутренняя поверхность 77, 78 выступов расположена радиально внутрь соответствующей периферийной поверхности вала для литья 71, 72.

Жидкостью для охлаждения может быть воздух, аргон или такая жидкость, как холодная вода, например. Температура жидкости охлаждения, скорость подачи жидкости охлаждения и другие соответствующие параметры, если они имеются, будут зависеть, по крайней мере частично, от увеличения температуры, которое испытывают периферийные выступы валов 51, 52 при движении в пределах угла отсечки. Эти параметры могут быть определены эмпирическим путем. Дугообразный сегмент, где вращающийся периферийный выступ вала подвергается охлаждению посредством средства для охлаждения 79, обычно существенно больше, чем вышеопределенный максимальный угол отсечки (максимальный дугообразный сегмент, где выступ подвергается нагреву), например, от 10 - 35% до нескольких порядков (например, от 4 до 5 раз).

Как ранее отмечалось, из фиг. 13 и 13а видно, что каждый вал для литья 31, 32 имеет соответствующий краевой экран вала 67, 68 вблизи соответствующего края вала 63, 64. Каждый краевой экран вала 67, 68 расположен радиально внутрь от ближайшего периферийного выступа вала 51, 52 и покрывает край 63, 64 соответствующего вала для литья 31, 32. В осевом направлении наружу от каждого краевого экрана вала 67, 68 выступает соответствующее продолжение экрана 69, 70. Каждый краевой экран вала 67, 68 и каждое продолжение экрана 69, 70 сделано из немагнитного электропроводного материала, имеющего относительно малую магнитную проницаемость по сравнению с магнитной проницаемостью материала периферийных выступов вала 51, 52 и секций, расположенных вдоль боковых сторон выступов валов. В конструкции, показанной на фиг. 13, каждая секция расположена вдоль боковой стороны периферийного выступа вала 51, 52 отдельно и изолированно от любого другого компонента устройства 30, и каждая имеет прямоугольное сечение и обозначена под цифрой 81 на фиг. 13.

Как и в других конструкциях, краевая поверхность 53, 54 каждого периферийного выступа вала 51, 52 выступает наружу от соответствующего вала для литья 31, 32, в осевом направлении за соответствующий край вала 63, 64. Каждый краевой экран вала 67, 68 и его соответствующее продолжение 69, 70 включает в себя средство для ограничения области распространения магнитного поля, генерированного ограничивающей катушкой, контуром потока поперек зазора 35 вблизи открытого участка 36.

Каждый периферийный выступ вала 51, 52 и соответствующее продолжение краевого экрана вала 69, 70 определяет между собой кольцевое пространство 91, 92 соответственно. Каждая секция 81 расположена вдоль боковой стороны периферийного выступа вала 51, 52 и включает в себя кольцеобразный элемент, расположенный в соответствующем кольцевом пространстве 91, 92.

Как упоминалось ранее, каждая ветвь магнитного элемента 46 имеет край или граничную поверхность 60, 61 соответственно; каждая такая граничная поверхность обращена лицевой стороной к одному из кольцеобразных элементов 81. Каждая граничная поверхность 60, 61 магнитного элемента 46 расположена вдоль сегмента дуги за круговой секцией 81, в то время, как вал для литья 31, 32 вращается. Этот сегмент показан заштрихованными линиями под цифрой 46 на фиг. 6 и соответствует, в основном, максимальному углу отсечки для периферийного выступа вала.

Каждое кольцевое пространство 91, 92, в основном, полностью заполнено кольцеобразным элементом 81. В некоторых конструкциях можно обеспечить зазор 95, 96 в кольцевом пространстве 91, 92 соответственно. Зазор 95 или 96 расположен между периферийным выступом вала 51, 52 и первой боковой поверхностью 85 ближайшего кольцеобразного элемента 81. Зазоры 95, 96 включают в себя средство для поступления струи охлаждающего газа для охлаждения ближайшего периферийного выступа вала 51, 52 при его движении в пределах угла отсечки.

Фиг. 1За представляет собой иллюстрацию средства 93 для направления струи охлаждающего газа в зазор 96. Охлаждающим газом может быть воздух, или может быть инертный газ, такой как аргон, например.

Краевые экраны валов 67, 68 и их соответствующие продолжения 69, 70 предпочтительнее делать из меди и использовать водное охлаждение (не показано). Периферийные выступы валов 51, 52 предпочтительнее делать из аустенитной нержавеющей стали. Кольцеобразную секцию 81 можно сделать из того же материала, что и магнитный элемент 46, или они могут быть сделаны из немагнитного материала - нержавеющей стали, аналогичной той, которая использовалась для периферийных выступов валов 51, 52.

На фиг. 11 приведена другая конструкция в соответствии с данным изобретением, аналогичная, в некоторых аспектах, конструкции, изображенной на фиг. 13, но без кольцеобразных секций 81, в основном заполняющих кольцевое пространство 91, 92. В конструкции, показанной на фиг. 11, кольцевое пространство, такое, как 92, в основном, заполнено парой зубцов, при этом один представляет собой выступ магнитного элемента 46, а другой - выступ экрана катушки 48. Более конкретно можно сказать, что каждый выступ магнитного элемента 46 выполнен в виде зубца, например, 58, и каждый выступ экрана катушки 48 выполнен в виде зубца, например, 66; каждый такой зубец 58, 66 выступает за фронтальную поверхность ограничивающей катушки и входит в кольцевое пространство 92, находящееся между периферийным выступом вала 52 и продолжением ближайшего краевого экрана вала 68.

В этой конструкции (фиг. 11) зубец 58 магнитного элемента 46 заменяет и выполняет функцию кольцеобразного элемента 81, на фиг. 13, например, зубец создает часть контура потока магнитного поля, которое распространяется от магнитного элемента 46 через периферийный выступ вала 52. Магнитное поле, генерируемое конструкцией, показанной на фиг. 11, обозначено магнитными силовыми линиями 98. (Штриховые линии убраны на фиг. 11 для ясности). Фактически, зубец 58 магнитного элемента 46 предполагает, что дугообразный сегмент кольцеобразного элемента 81 в конструкции, показанной на фиг. 13, расположен вблизи массы расплавленного металла 38.

Зубец 58 на магнитном элементе 46 и зубец 66 на экране катушки 48

(фиг. 11), выступают за фронтальную поверхность ограничивающей катушки электромагнитного средства на три глубины поверхностного слоя металла 38. В этом случае соответствующая глубина поверхностного

слоя (δ) выражается следующим образом:

где

δ - представляет собой глубину поверхностного слоя расплавленного металла;

ω - равно 2πf;

f - частота используемого переменного во времени электрического тока;

μ - магнитная проницаемость воздуха;

σ - электропроводность расплавленного металла.

Как показано на фиг. 11, продолжение 70 краевого экрана вала 68 выступает наружу в осевом направлении дальше ближайшего периферийного выступа вала 52. Краевой экран вала 68, продолжение краевого экрана 70, экран катушки 48 и зубец экрана катушки 66 обычно сделаны из меди. Периферийный выступ вала 52 обычно сделан из немагнитной нержавеющей стали. Краевой экран вала 68 и его продолжение 70, в основном, предотвращает от прохождения потока магнитного поля вне области удержания расплавленного металла, сокращая тем самым утечки магнитного поля.

Периферийный выступ вала 52 в конструкции, показанной на фиг. 11, имеет толщину (размер в радиальном направлении) и экспонированную длину, подобные этим размерам периферийного выступа вала 52 в конструкции, показанной на фиг. 4, выше. Эти же самые параметры используются во всех конструкциях данного изобретения, имеющих периферийные выступы валов.

При рассмотрении фиг. 8 - 12 и 14 - 16 видно, что конструкции данного изобретения; приведенные на этих рисунках, используют электромагнитное ограничивающее средство, включающее в себя многокомпонентную ограничивающую катушку.

Обозначенное в целом под цифрой 100 на фиг. 8 - 10 и 12, электромагнитное средство подобно электромагнитному средству, показанному на фиг. 1 - 3 под цифрой 40 для предотвращения выделения расплавленного металла через открытый участок 36 вертикально ориентированного зазора 35, расположенного между двумя раздвинутыми по горизонтали, вращающимися в противоположные стороны валами для литья 31, 32, где удерживается расплавленный металл 38. Средство 100 включает в себя ограничивающую катушку, имеющую первую часть 102 для расположения вблизи валов для литья 31, 32. Первая часть 102 ограничивающей катушки включает в себя первую вертикально ориентированную центральную проводящую долю 112, имеющую пару противоположных боковых сторон 126, 127 и пару клинообразных, вертикально ориентированных проводящих долей 113, 114, при этом каждая из них расположена вплотную к соответствующей боковой стороне 126, 127 первой центральной проводящей доли 112. Клинообразные проводящие доли 113, 114 электрически изолированы от первой центральной проводящей доли 112 посредством пленки изоляционного материала (не показана).

Вторая, относительно узкая, удлиненная, вертикально ориентированная центральная проводящая доля 115 расположена непосредственно за первой центральной проводящей долей 112 (фиг. 9 и 12). Вторая центральная проводящая доля 115 составляет долю первой части ограничивающей катушки 102 и включает в себя пару противоположных боковых сторон 129, 130 (фиг. 12), каждая из которых электропроводна и соприкасается с соответствующей клинообразной долей 113, 114. Первая центральная проводящая доля 112 имеет верхнюю часть 131 и нижнюю часть 133 (фиг. 9). Электрический контакт нижних частей 133, 134 центральных проводящих долей 112, 115, соответственно осуществляется нижней проводящейся долей 116, в основном горизонтально ориентированной.

Первая центральная проводящая доля 112 имеет относительно узкую фронтальную поверхность 118, расположенную между противоположными боковыми сторонами 126, 127 проводящей доли 112. Фронтальная поверхность 118 обращена лицевой стороной к открытому участку 36 зазора 35 и имеет нижнюю часть 125. Каждая клинообразная проводящая доля 113, 114 имеет соответствующую фронтальную поверхность 119, 120, сужающуюся от относительно широкой верхней части 121, 122 соответственно до относительно узкой нижней части 123, 124 соответственно.

Фронтальные поверхности 119, 120 клинообразных проводящих долей 113, 114 обращены лицевой стороной к открытому участку 36 зазора 35. Фронтальные поверхности 118 - 120 проводящих долей 112 - 114 создают фронтальную поверхность 104 первой части 102 ограничивающей катушки. Фронтальная поверхность 104 имеет относительно широкую верхнюю часть 109 для размещения широкой верхней части 38а массы расплавленного металла 38 при его расположении на проектной максимальной высоте (см. фиг. 1а). Широкая верхняя часть включает в себя в качестве составляющих широкие верхние части 121, 122 на фронтальных поверхностях 119, 120 клинообразных проводящих долей 113, 114 и фронтальную поверхность 118 первой центральной проводящей доли 112. Фронтальная поверхность 104 сужается по ширине от верхней части 109 до относительно узкой нижней части 110, для размещения зажима 37 между валами 31, 32 (фиг. 1) и узкой нижней части 38Ь массы расплавленного металла 38 (фиг. 1а). Нижняя часть 110 фронтальной поверхности 104 соответствует, в основном, нижней части 125 фронтальной поверхности 118 первой центральной проводящей доли 112.

Контур для потока проходит через первую центральную проводящую долю 112, при этом первый переменный во времени ток имеет предварительно выбранную силу тока. Другие контура для токов проходят через одну из клинообразных проводящих долей, например, 113, при этом второй переменный во времени ток изолирован и отличен от переменного во времени тока, который проходит через первую центральную проводящую долю 112. Далее, имеется контур для тока, проходящий через другую клинообразную проводящую долю 114, при этом третий переменный во времени ток изолирован и отличен от первого и второго переменных во времени токов, описанных в предыдущих двух предложениях. Второй и третий переменные во времени токи имеют предварительно выбранную силу тока, которая может отличаться от предварительно выбранной силы тока первого переменного во времени тока. Первая часть 102 ограничивающей катушки определена в этой конструкции проводящими долями 112 - 114. Электрический ток, проходящий через первую часть 102, генерирует горизонтальное магнитное поле, которое оказывает магнитное ограничивающее давление на массу расплавленного металла 38 у открытого участка 36 зазора 35 (см. фиг. 11).

Как показано на фиг. 12, каждая из проводящих долей 112, 113 и 114 имеет другие поверхности, в дополнение к их соответствующим фронтальным поверхностям 118 - 120. Средство 100 включает в себя магнитный элемент 106 для предотвращения утечки переменного во времени тока с фронтальных поверхностей 118-120, на спроектированных вертикальных уровнях проводящих долей 112, 113 и 114. Магнитный элемент 106 в основном охватывает первую часть ограничивающей катушки 102, то есть доли катушки 112, 113, 114 и 115, за исключением фронтальной поверхности 104. Магнитный элемент 106 определяет обратную линию низкого сопротивления для магнитного поля, генерированного ограничивающей катушкой (фиг. 11). Средство 100 также включает в себя экран катушки 108, сделанный из немагнитного электропроводного материала, например, меди. Экран катушки 108 охватывает магнитный элемент 106 и включает в себя средство для ограничения той части магнитного поля, которая находится вне обратной линии низкого сопротивления, обозначенной магнитным элементом 106, в области, прилегающей к открытому участку 36 зазора 35.

При рассмотрении фиг. 8 - 9, 12 и 14 - 15, видно, что первая центральная проводящая доля 112 имеет заднюю поверхность 117. Вторая центральная проводящая доля 115 имеет заднюю поверхность 137 и фронтальную поверхность 138. Каждая клинообразная проводящая доля 113, 114 имеет соответствующую внутреннюю боковую поверхность 139, 140, находящуюся в тесном контакте с соответствующей боковой стороной 126, 127 первой центральной проводящей доли 112 и с противолежащими боковыми сторонами 129, 130 второй центральной проводящей доли 115. Каждая клинообразная проводящая доля 113, 114 имеет соответствующую дугообразную внешнюю поверхность 141, 142. Кривизна дугообразной внешней поверхности 141, 142 соответствует радиусу валов для литья 31, 32, вместе с которыми используется электромагнитное средство 100. Каждая клинообразная доля 113, 114 также имеет соответствующую заднюю поверхность 143, 144.

Как показано на фиг. 12 и 14 - 15, магнитный элемент 106 включает в себя заднюю часть 149 (фиг. 12), составляющую одно целое с парой боковых частей 150, 151 и поперечной частью 152 (фиг. 14), проходящей между боковыми частями 150, 151 по направлению к задней части 149 магнитного элемента. Поперечная часть 152 расположена между первой и второй центральными проводящими долями 112 и 115. Задняя часть 149 магнитного элемента тесно примыкает к задней поверхности 137 второй центральной проводящей доли 115, к задней поверхности 143 клинообразной доли 113 и к задней поверхности 144 на клинообразной доле 114. Внешние поверхности магнитного элемента 141, 142 примыкают к клинообразным проводящим долям 113, 114 соответственно. Поперечная часть 152 магнитного элемента тесно примыкает к задней поверхности 117 первой центральной проводящей доли 112 и к фронтальной поверхности 138 второй центральной проводящей доли 115.

В результате стыковки частей, описанной в предыдущем абзаце, различные части магнитного элемента служат для существенного ограничения переменных во времени токов в вышеупомянутых проводящих долях в окрестности фронтальной поверхности 118 первой центральной проводящей доли 112 и фронтальных поверхностях 119, 120 клинообразных проводящих долей 113, 114 соответственно. Поперечная часть 152 служит препятствием для прохождения тока вдоль лицевой стороны поверхностей первой и второй центральных проводящих долей 112, 115 и, конкретнее, задней поверхности 117 - первой центральной проводящей доли 112 и фронтальной поверхности 138 второй центральной проводящей доли (фиг. 14 и 15).

Как отмечалось выше, магнитный элемент 106 электрически изолирован от первой части ограничивающей катушки посредством пленки электрически изоляционного материала. Аналогичная пленка электрически изоляционного материала может быть использована для изоляции магнитного элемента 106 от экрана катушки 108. Предпочтительно, однако, отсутствие изоляции между магнитным элементом 106 и экраном катушки 108; это создает лучшие условия для теплообмена при помощи теплопроводности между относительно горячим магнитным элементом 106 и более холодным экраном катушки 108 (который можно охлаждать жидкостью), и предотвращает перегрев магнитного элемента при управлении средством 100. В некоторой степени может существовать электрическое замыкание между экраном катушки 108 и магнитным элементом 106, такое короткое замыкание не представляет опасности для изоляционной пленки между магнитным элементом 106 и экраном катушки 108.

Каждая внутренняя поверхность 139, 140 клинообразных проводящих долей 113, 114 находится в электрическом контакте с соответствующей боковой поверхностью 129, 130 второй центральной проводящей доли 115. Каждая дугообразная внешняя поверхность 141, 142 клинообразной проводящей доли 113, 114 соответственно сходится вниз по направлению к соответствующим внутренним поверхностям 139, 140 (фиг. 8). Задняя поверхность 143, 144 расположена между внутренней и внешней поверхностями каждой клинообразной проводящей доли 113, 114 соответственно (фиг. 12).

Вторая центральная проводящая доля 115 имеет нижнюю часть 134, ориентированную по вертикали по направлению вниз примерно на то же расстояние, что и нижняя часть 133 первой центральной проводящей доли 112 (фиг. 9). Фронтальная поверхность 125 нижней части 133 первой центральной проводящей доли (фиг. 8) обращена лицевой стороной к открытому участку 36 зазора 35 у зажима 37 между валами для литья 31, 32 (фиг. 1) и нижней части 38Ь массы расплавленного металла (фиг. 1а). Каждая из нижних частей 123, 124 фронтальных поверхностей клинообразных проводящих долей 113, 114 расположена выше нижней части 125 фронтальной поверхности первой центральной проводящей доли 112 (фиг. 8).

Первая часть 102 ограничивающей катушки имеет заднюю поверхность, обозначенную задними поверхностями 143, 144 клинообразных долей 113, 114 соответственно и задней поверхностью 137 второй центральной проводящей доли 115. Другие боковые поверхности 141, 142 клинообразных проводящих долей 113, 114 соответственно, определяют противолежащие боковые поверхности для первой части ограничивающей катушки 102. Эти противолежащие боковые поверхности простираются между вышеупомянутыми задней поверхностью первой части 102 и фронтальной поверхностью первой части ограничивающей катушки, обозначенной фронтальной поверхностью 118 первой центральной проводящей доли 112 и фронтальными поверхностями 119, 120 клинообразных проводящих долей 113, 114 соответственно. Задняя часть 149 и боковые части 150, 151 магнитного элемента 106 находятся в контакте с вышеупомянутой задней поверхностью и боковыми поверхностями первой части 102 ограничивающей катушки, тем самым ограничивая протекание переменного во времени электрического тока этими поверхностями.

Как упоминалось ранее, изолированно и раздельно текут переменные во времени электрические токи через первую центральную проводящую часть 112, клинообразную проводящую долю 113 и клинообразную проводящую долю 114. В соответствии с одной из конструкций данного изобретения, отдельные переменные во времени токи, текущие через любую из клинообразных проводящих долей 113, 114, имеют предварительно выбранную силу тока, которая меньше предварительно выбранной силы тока отдельного тока, текущего через первую центральную проводящую долю 112. Соответствующие контуры приведены на фиг. 8 - 10 и 16.

Средство 100 включает в себя три трансформатора, конструктивно связанные в нем в одно целое. Каждый трансформатор обеспечивает соответствующий переменный во времени ток для соответствующей одной из проводящих долей 112-114. Каждый трансформатор включает в себя соответственно первую катушку 153 - 155.

Более конкретно, первая катушка 153 представляет собой часть трансформатора для подачи переменного во времени тока к первой центральной проводящей доле 112; первая катушка 154 представляет собой часть трансформатора для подачи переменного во времени тока к клинообразной проводящей доле 113; и первая катушка 155 представляет собой часть трансформатора для подачи переменного во времени тока к клинообразной проводящей доле 114. С первыми катушками 153 - 155 связаны магнитные петлеобразные сердечники 156 - 158 соответственно. Каждый магнитный сердечник 156-158 имеет соответствующую первую часть 164 - 166 проходящую через соответствующую первую катушку 153 - 155.

Главная часть каждого трансформатора, описанного выше, установлена непосредственно сверху, немного сзади и в контакте с проводящей долей, питаемой током этого трансформатора, что существенно сокращает внешние энергетические потери по сравнению с трансформаторами, расположенными на некотором расстоянии и соединенными с электромагнитным ограничивающим средством 100 электрическими шинами. Более конкретно. Средство 100 включает в себя три U-образных кронштейна для крепления 160 - 162. Кронштейн для крепления 160 поддерживает части 153 и 156 трансформатора, связанного с первой центральной проводящей долей 112; кронштейн для крепления 161 поддерживает части трансформатора 154 и 157, связанного с клинообразной проводящей долей 113; и кронштейн для крепления 162 поддерживает части трансформатора 155 и 158, связанного с клинообразной проводящей долей 114. Кронштейн 160 установлен сверху и вблизи первой центральной проводящей доли 112; кронштейн 161 установлен сверху и вблизи клинообразной проводящей доли 113; и кронштейн 162 установлен сверху и вблизи клинообразной проводящей доли 114. Конструктивные соединения для расположения кронштейнов 160 - 162 в позициях, приведенных на фиг. 8 - 9 и описанных выше, стандартны и могут быть осуществлены любым специалистом.

Каждый из трех трансформаторов, описанных выше, включает в себя в качестве части второй катушки соответственно одну из проводящих долей 112 - 114. Более конкретно, что касается трансформатора, чья первая катушка -153, то первая центральная проводящая доля 112 представляет собой часть второй катушки этого трансформатора. Для трансформатора с первичной катушкой 154 клинообразная проводящая доля 113 является частью второй катушки. Для трансформатора с первой катушкой 155 вторая катушка включает в себя клинообразную проводящую долю 114.

Другие компоненты, из которых сделаны три вторичных катушки, будут описаны более детально со ссылкой на фиг. 8 - 10 и 16.

Внизу электромагнитного ограничивающего средства 100 расположена нижняя проводящая доля 167, имеющая фронтальную часть 168 и заднюю часть 169. Нижняя проводящая доля 167 в основном горизонтально ориентирована. Фронтальная часть 168 нижней проводящей доли 167 электрически связана с нижними частями 133, 134 первой и второй центральных проводящих долей 112 и 115 посредством нижней проводящей доли 116, которая, как отмечалось ранее, осуществляет электрический контакт между нижними частями 133, 134 центральных проводящих долей 112, 115, соответственно. Задняя часть 169 нижней проводящей доли 167 электрически соединена с нижней частью 172 вертикально ориентированной задней проводящей доли 170, находящейся на некотором расстоянии сзади второй центральной проводящей доли 115.

Компоненты второй катушки, связанные с первой катушкой 153, в дополнение к первой центральной проводящей доле 112 включают в себя первую верхнюю проводящую долю 176, в основном ориентированную по горизонтали и включающую в себя заднюю часть, электрически соединенную через 179 с верхней частью 171 вертикально ориентированной задней проводящей доли 170. Первая верхняя проводящая доля 176 также включает в себя фронтальную часть 177, электрически соединенную через 179 с верхней частью 131 первой центральной проводящей доли 112.

Компоненты второй катушки, связанной с первой катушкой 154, включают в себя дополнительно к клинообразной проводящей доле 113 вторую верхнюю проводящую долю 180, имеющую в основном горизонтально ориентированную компоненту и включающую в себя заднюю часть 182, электрически соединенную с другой частью 173 задней проводящей доли 170, ниже соединения последней с задней частью 178 первой верхней проводящей доли 176. Вторая верхняя проводящая доля 180 также включает в себя фронтальную часть 181, электрически соединенную с верхней частью 183 клинообразной проводящей доли 113.

Компоненты второй катушки, связанной с первой катушкой 155, включают в себя, дополнительно к клинообразной проводящей доле 114, третью верхнюю проводящую долю 184, имеющую в основном горизонтальную ориентацию и содержащую заднюю часть 186, электрически соединенную с частью 173 задней проводящей доли 170. Третья верхняя проводящая доля 184 также включает в себя фронтальную часть 185, электрически соединенную с верхней частью 187 клинообразной проводящей доли 114.

Каждая верхняя доля 176, 180 и 184 проходит через соответствующий петлеобразный магнитный сердечник 164, 165 и 166.

Каждая клинообразная проводящая доля 113, 114 имеет соответствующую нижнюю часть 174, 175, расположенную на некотором расстоянии выше нижней проводящей доли 167. Верхняя часть 132 второй центральной проводящей доли 115 расположена на некотором расстоянии ниже верхних проводящих долей 176, 180, 184 (фиг. 9).

Клинообразные проводящие доли 113, 114 находятся в тесном электрическом контакте с второй центральной проводящей долей 115, которая расположена, большей частью, над всей длиной клинообразных проводящих долей 113, 114; но клинообразные проводящие доли 113, 114 электрически изолированы от первой центральной проводящей доли 112 посредством тонкой пленки изоляционного материала (не показана), по всей вертикальной длине клинообразных проводящих долей.

В результате вторая катушка, связанная с первой катушкой 153, включает в себя первую центральную проводящую долю 112, нижнюю проводящую долю 116, горизонтально ориентированную нижнюю проводящую долю 167, вертикально ориентированную заднюю проводящую долю 170 и горизонтально ориентированную первую верхнюю проводящую долю 176. Вторая катушка, связанная с первой катушкой 154, включает в себя клинообразную проводящую долю 113, нижнюю часть 134 второй центральной проводящей доли 115, нижнюю проводящую долю 116, горизонтально ориентированную нижнюю проводящую долю 167, вертикально ориентированную заднюю проводящую долю 170 и горизонтально ориентированную вторую верхнюю проводящую долю 180. Вторая катушка, связанная с первой катушкой 155, включает в себя клинообразную проводящую долю 114, нижнюю часть 134 второй центральной проводящей доли 115, нижнюю проводящую долю 116, горизонтально ориентированную проводящую долю 167, вертикально ориентированную заднюю проводящую долю 170 и горизонтально ориентированную третью верхнюю проводящую долю 184.

На фиг. 16 показан источник 190 переменного во времени тока, который соединен с первой катушкой трансформатора 153 проводами 191 и 192. Источник тока 190 соединен с первой катушкой трансформатора 154 проводами 193, 194 и 195. Источник тока 190 соединен с первой катушкой трансформатора 155 проводами 193 и 194, 196. Все первые катушки 153 - 155 соединены параллельно, так что токи, которые протекают через каждую из этих первых катушек, находятся в фазе один с другим.

Как отмечалось ранее, ток, текущий через фронтальную поверхность 118 первой центральной проводящей доли 112, может быть значительно больше тока, текущего вдоль соответствующей фронтальной поверхности 119, 120 клинообразной проводящей доли 113, 114. Например, в одной конструкции ток, текущий вдоль фронтальной поверхности 118 первой центральной проводящей доли 112, около 10000 А; в то время как ток, текущий вдоль любой из фронтальных поверхностей 119, 120 клинообразных проводящих долей 113, 114, - около 5000 А, каждый. Таким образом, общий ток, текущий вдоль фронтальной поверхности 104 первой части 102 ограничивающей катушки (фронтальная поверхность состоит из всех фронтальных поверхностей 118-120 долей катушки 112-114), составляет 20000 А.