Способы и системы для ультразвукового измельчения зерна и дегазации при литье металла - RU2729003C2

Код документа: RU2729003C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Эта заявка связана с заявкой на патент США № 62/372,592 (содержание которой настоящим упоминанием включено в настоящее описание во всей полноте), зарегистрированной 9 августа 2016 и озаглавленной "ULTRASONIC GRAIN REFINING AND DEGASSING PROCEDURES AND SYSTEMS FOR METAL CASTING". Эта заявка связана с заявкой на патент США № 62/295,333 (содержание которой настоящим упоминанием включено в настоящее описание во всей полноте), зарегистрированной 15 февраля 2016 и озаглавленной "ULTRASONIC GRAIN REFINING AND DEGASSING FOR METAL CASTING". Эта заявка связана с заявкой на патент США № 62/267,507 (содержание которой настоящим упоминанием включено в настоящее описание во всей полноте), зарегистрированной 15 декабря 2015 и озаглавленной "ULTRASONIC GRAIN REFINING AND DEGASSING OF MOLTEN METAL". Эта заявка связана с заявкой на патент США № 62/113,882 (содержание которой настоящим упоминанием включено в настоящее описание во всей полноте), зарегистрированной 9 февраля 2015 и озаглавленной "ULTRASONIC GRAIN REFINING". Эта заявка связана с заявкой на патент США № 62/216,842 (содержание которой настоящим упоминанием включено в настоящее описание во всей полноте), зарегистрированной 10 сентября 2015 и озаглавленной "ULTRASONIC GRAIN REFINING ON A CONTINUOUS CASTING BELT".

Область техники

Настоящее изобретение относится к способу производства металлических отливок с контролируемым размером зерна, системе для производства металлических отливок и изделиям, полученным в результате литья металла.

Уровень техники

В металлургии усиленно развиваются технологии литья расплавленного металла с получением металлических изделий в виде непрерывных прутков или литых продуктов. Хорошо развиты как технологии литья партиями, так и технологии непрерывного литья. У непрерывного литья имеется ряд преимуществ по сравнению с литьем партиями, при том что они оба широко применяются в промышленности.

При производстве непрерывных металлических отливок расплавленный металл поступает из подогревательной печи в ряд желобов и в литейную форму литейного колеса, где он отливается в металлический стержень. Кристаллизовавшийся металлический стержень удаляется с литейного колеса и направляется в прокатный стан, где он прокатывается в непрерывный пруток. В зависимости от предполагаемого использования готового металлического изделия в виде прутка и состава сплава, пруток может быть подвергнут охлаждению во время прокатки, либо он может подвергаться охлаждению или закалке непосредственно после выхода из прокатного стана, чтобы придать ему требуемые механические и физические свойства. Для непрерывной обработки металлического изделия в виде прутка или стержня используются технологии, подобные описанным в патенте США № 3,395,560, выданном Cofer и др. (содержание которого этим упоминанием включено в настоящее описание во всей полноте).

В патенте США № 3,938,991 на имя Sperry и др. (содержание которого этим упоминанием включено в настоящее описание во всей полноте) указано, что существует давно признанная проблема, связанная с получением путем литья "чистых" металлических изделий. Под "чистыми" литыми металлическими изделиями понимаются изделия, состоящие из металла или металлического сплава, содержащего основные химические элементы-металлы, обеспечивающие определенные проводимость, прочность на растяжение или пластичность без включения отдельных примесей, добавляемых с целью контроля зерна.

Измельчение зерна представляет собой процесс, при котором размер кристаллов новой образовавшейся фазы уменьшают либо химическим, либо физическим/механическим путем. Чтобы значительно уменьшить размер зерна кристаллизовавшейся структуры, во время кристаллизации, или во время перехода из жидкой фазы в твердую, в расплавленный металл обычно добавляют измельчители зерна.

Конкретный пример использования "измельчителей зерна" описан, например, в заявке на патент WIPO WO/2003/033750 от имени Boily и др (содержание которой этим упоминанием включено в настоящее описание во всей полноте). В разделе "Уровень техники" в заявке '750 указано, что в алюминиевой промышленности для получения лигатуры в алюминий обычно вводят различные измельчители зерна. Типичные лигатуры, используемые при литье алюминия, содержат 1% - 10% титана и 0,1% - 5% бора или углерода, остальное - это, по существу, алюминий или магний, при этом в матрице из алюминия распределены частицы TiB2 или TiC. Согласно заявке '750, лигатуры, содержащие титан и бор, можно получать путем растворения требуемых их количеств в расплаве алюминия. Это достигается за счет проведения реакций между расплавленным алюминием и KBF4, K2TiF6 при температурах выше 800°С. Эти комплексные галоиды быстро реагируют с расплавленным алюминием и передают титан и бор в расплав.

В заявке '750 также указано, что по состоянию на 2002 год эта технология использовалась для получения коммерческих лигатур почти всеми компаниями - производителями измельчителей зерна. В настоящее время измельчители зерна, часто называемые "модификаторами", все еще используются. Например, один из коммерческих поставщиков лигатуры TIBOR указывает, что точный контроль структуры отливки является основным требованием при производстве высококачественных изделий из алюминиевых сплавов.

До создания этого изобретения применение измельчителей зерна считалось наиболее эффективным путем обеспечения мелкой и однородной кристаллической структуры в состоянии непосредственно после литья. Более подробная информация по существующему уровню техники приведена в следующих документах (содержание которых этим упоминанием включено сюда во всей полноте):

Abramov, O.V., (1998), "High-Intensity Ultrasonics," Gordon and Breach Science Publishers, Amsterdam, The Netherlands, pp.523-552.

Alcoa, (2000), "New Process for Grain Refinement of Aluminum," DOE Project Final Report, Contract No. DE-FC07-98ID13665, September 22, 2000.

Cui, Y., Xu, C.L. and Han, Q., (2007), "Microstructure Improvement in Weld Metal Using Ultrasonic Vibrations, Advanced Engineering Materials," v. 9, No. 3, pp.161-163.

Eskin, G.I., (1998), "Ultrasonic Treatment of Light Alloy Melts," Gordon and Breach Science Publishers, Amsterdam, The Netherlands.

Eskin, G.I. (2002) "Effect of Ultrasonic Cavitation Treatment of the Melt on the Microstructure Evolution during Solidification of Aluminum Alloy Ingots," Zeitschrift Fur Metallkunde/Materials Research and Advanced Techniques, v.93, n.6, June, 2002, pp. 502-507.

Greer, A.L., (2004), "Grain Refinement of Aluminum Alloys," in Chu, M.G., Granger, D.A., and Han, Q., (eds.), "Solidification of Aluminum Alloys," Proceedings of a Symposium Sponsored by TMS (The Minerals, Metals & Materials Society), TMS, Warrendale, PA 15086-7528, pp.131-145.

Han, Q., (2007), The Use of Power Ultrasound for Material Processing," Han, Q., Ludtka, G., and Zhai, Q., (eds), (2007), "Materials Processing under the Influence of External Fields," Proceedings of a Symposium Sponsored by TMS (The Minerals, Metals & Materials Society), TMS, Warrendale, PA 15086-7528, pp. 97-106.

Jackson, K.A., Hunt, J.D., and Uhlmann, D.R., and Seward, T.P., (1966), "On Origin of Equiaxed Zone in Castings," Trans. Metall. Soc. AIME, v. 236, pp.149-158.

Jian, X., Xu, H., Meek, T.T., and Han, Q., (2005), "Effect of Power Ultrasound on Solidification of Aluminum A356 Alloy," Materials Letters, v. 59, no. 2-3, pp. 190-193.

Keles, O. and Dundar, M., (2007). "Aluminum Foil: Its Typical Quality Problems and Their Causes," Journal of Materials Processing Technology, v. 186, pp.125-137.

Liu, C., Pan, Y., and Aoyama, S., (1998), Proceedings of the 5th International Conference on Semi-Solid Processing of Alloys and Composites, Eds.: Bhasin, A.K., Moore, J.J., Young, K.P., and Madison, S., Colorado School of Mines, Golden, CO, pp. 439-447.

Megy, J., (1999), "Molten Metal Treatment," US Patent No. 5,935,295, August, 1999

Megy, J., Granger, D.A., Sigworth, G.K., and Durst, C.R., (2000), "Effectiveness of In-Situ Aluminum Grain Refining Process," Light Metals, pp.1-6.

Cui et al., "Microstructure Improvement in Weld Metal Using Ultrasonic Vibrations," Advanced Engineering Materials, 2007, vol. 9, no. 3, pp. 161-163.

Han et al., "Grain Refining of Pure Aluminum," Light Metals 2012, pp. 967-971.

В полученных до создания этого изобретения патентах США №№ 8,574,336 и 8,562,397 (содержание которых этим упоминанием включено сюда во всей полноте) описаны способы уменьшения количества растворенного газа (и/или различных примесей) в ванне расплавленного металла (например, ультразвуковая дегазация), например, за счет введения продувочного газа в ванну расплавленного металла в непосредственной близости от ультразвукового устройства. Эти патенты далее будут называться "патентом '336" и "патентом '397".

Сущность изобретения

В одном варианте реализации настоящего изобретения предлагается устройство для обработки расплавленного металла, предназначенное для прикрепления к литейному колесу литейной установки. Это устройство включает узел, установленный на литейном колесе, который включает по меньшей мере один источник энергии колебаний, вводящий энергию колебаний в расплавленный металл, заливаемый на литейное колесо, во время охлаждения этого металла, находящегося на литейном колесе, и опорное устройство, удерживающее источник энергии колебаний.

В одном варианте реализации настоящего изобретения предлагается способ изготовления металлического изделия. При выполнении этого способа помещают расплавленный металл во вмещающий элемент, входящий в состав литейной установки. При выполнении этого способа охлаждают расплавленный металл, находящийся во вмещающем элементе, и вводят энергию колебаний в расплавленный металл, находящийся во вмещающем элементе.

В одном варианте реализации настоящего изобретения предлагается система для изготовления металлического изделия. Эта система включает 1) описанное выше устройство для обработки расплавленного металла и 2) контроллер, выполненный с возможностью получения сигналов данных и вывода управляющих сигналов и запрограммированный с использованием алгоритмов управления, обеспечивающих выполнение любого из описанных выше этапов способа.

В одном варианте реализации настоящего изобретения предлагается устройство для обработки расплавленного металла. Это устройство включает источник расплавленного металла, ультразвуковой дегазатор, включающий ультразвуковой зонд, введенный в расплавленный металл, литейную форму, предназначенную для приема расплавленного металла, узел, установленный на литейной форме, который включает по меньшей мере один источник энергии колебаний, вводящий энергию колебаний в расплавленный металл, заливаемый в литейную форму, во время охлаждения этого металла, находящегося в литейной форме, и опорное устройство, удерживающее упомянутый по меньшей мере один источник энергии колебаний.

Необходимо понимать, что как приведенное выше общее описание изобретения, так и приведенное далее подробное описание являются примерными и не накладывают ограничений на это изобретение.

Краткое описание чертежей

Более полно оценить изобретение и многие из присущих ему преимуществ легко можно будет за счет его лучшего понимания в результате ознакомления с приведенным далее подробным описанием с обращением к сопровождающим чертежам, из которых:

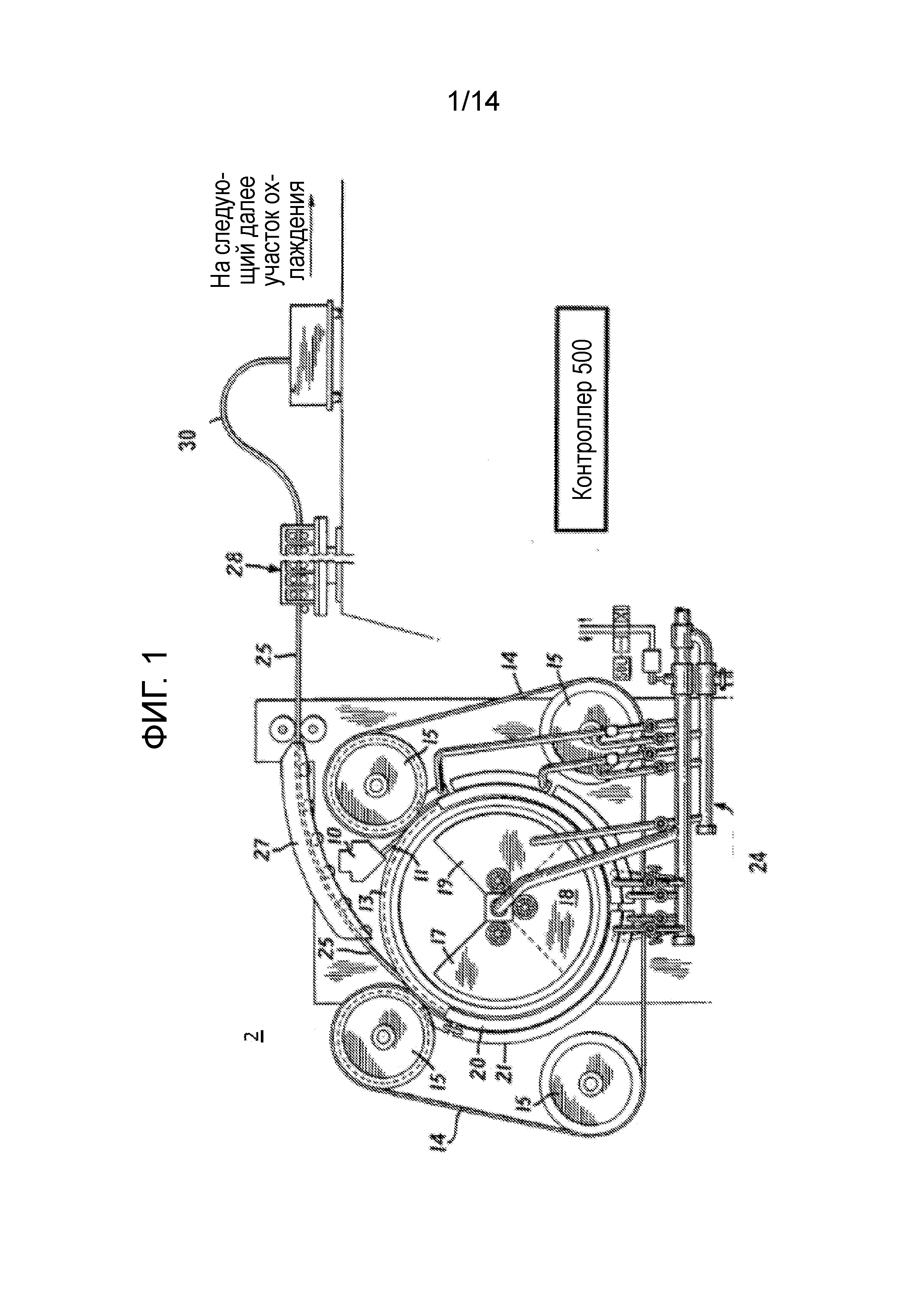

На Фиг.1 схематично показана установка для непрерывного литья, соответствующая одному варианту реализации изобретения;

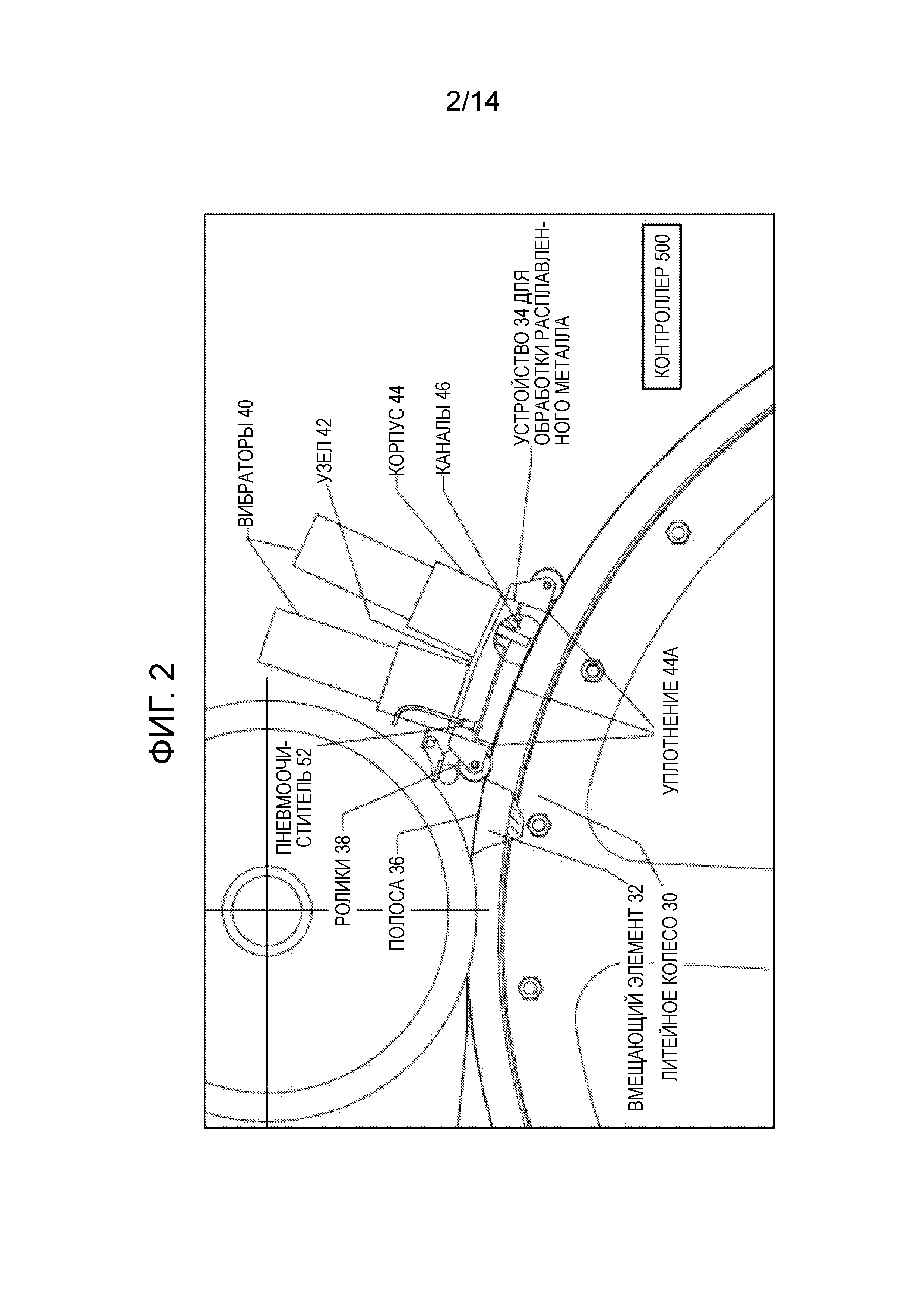

На Фиг.2 схематично показана конструкция литейного колеса, соответствующего одному варианту реализации изобретения, в котором применяется по меньшей мере один ультразвуковой источник энергии колебаний;

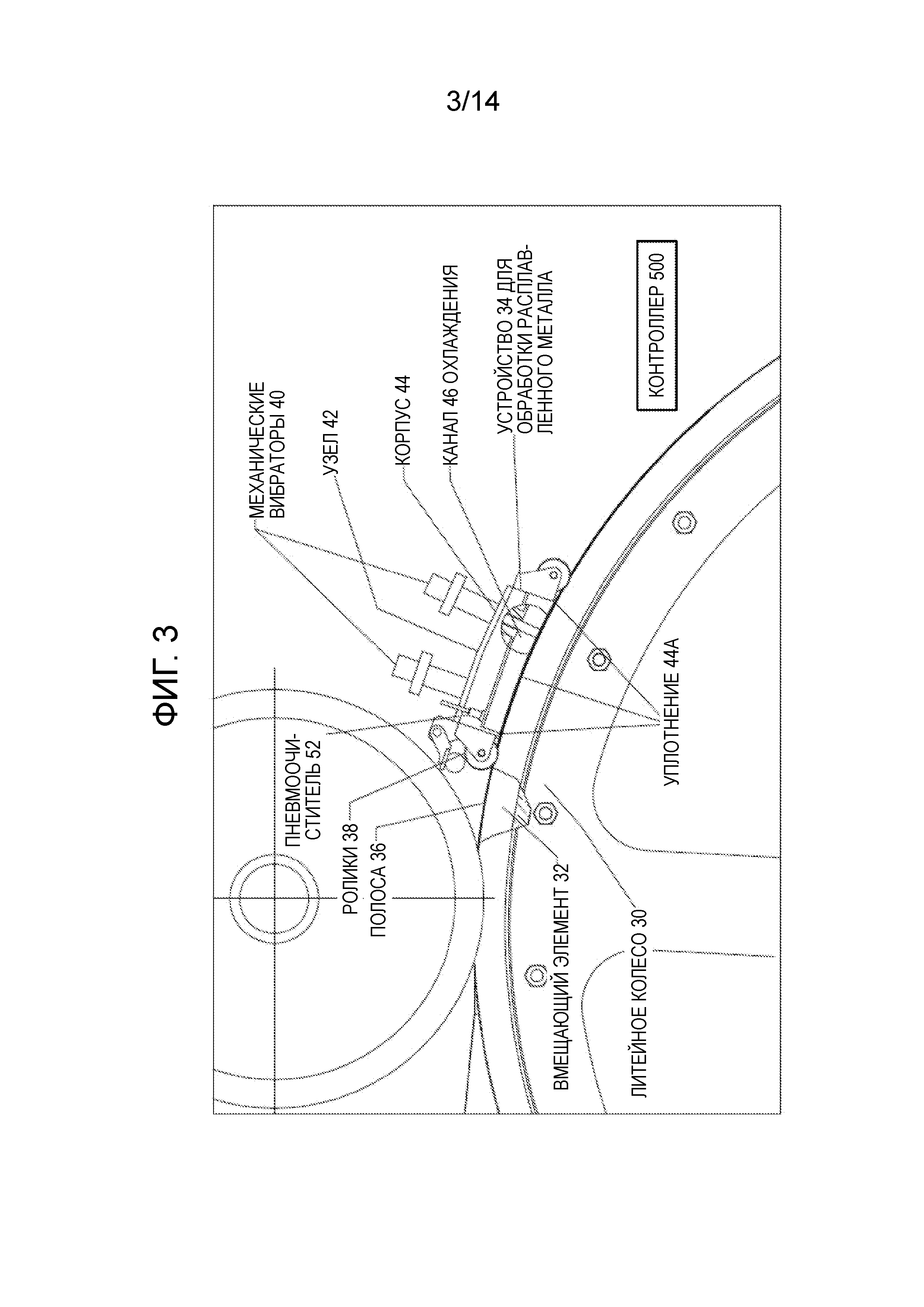

На Фиг.3 схематично показана конструкция литейного колеса, соответствующего одному варианту реализации изобретения, в котором применяется по меньшей мере один источник энергии колебаний с механическим приводом;

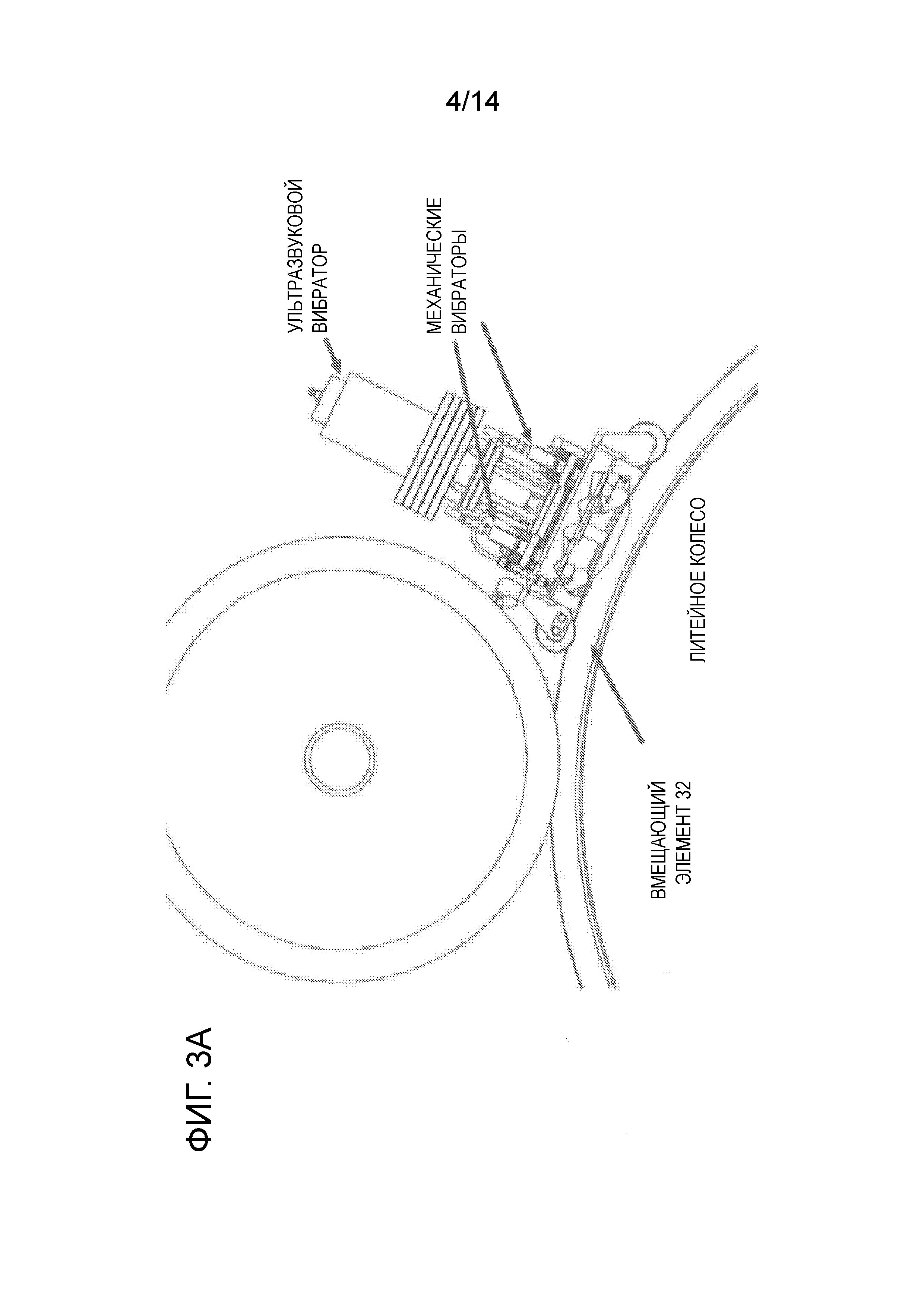

На Фиг.3А схематично показана гибридная конструкция литейного колеса, соответствующего одному варианту реализации изобретения, в котором применяются как по меньшей мере один ультразвуковой источник энергии колебаний, так и по меньшей мере один источник энергии колебаний с механическим приводом;

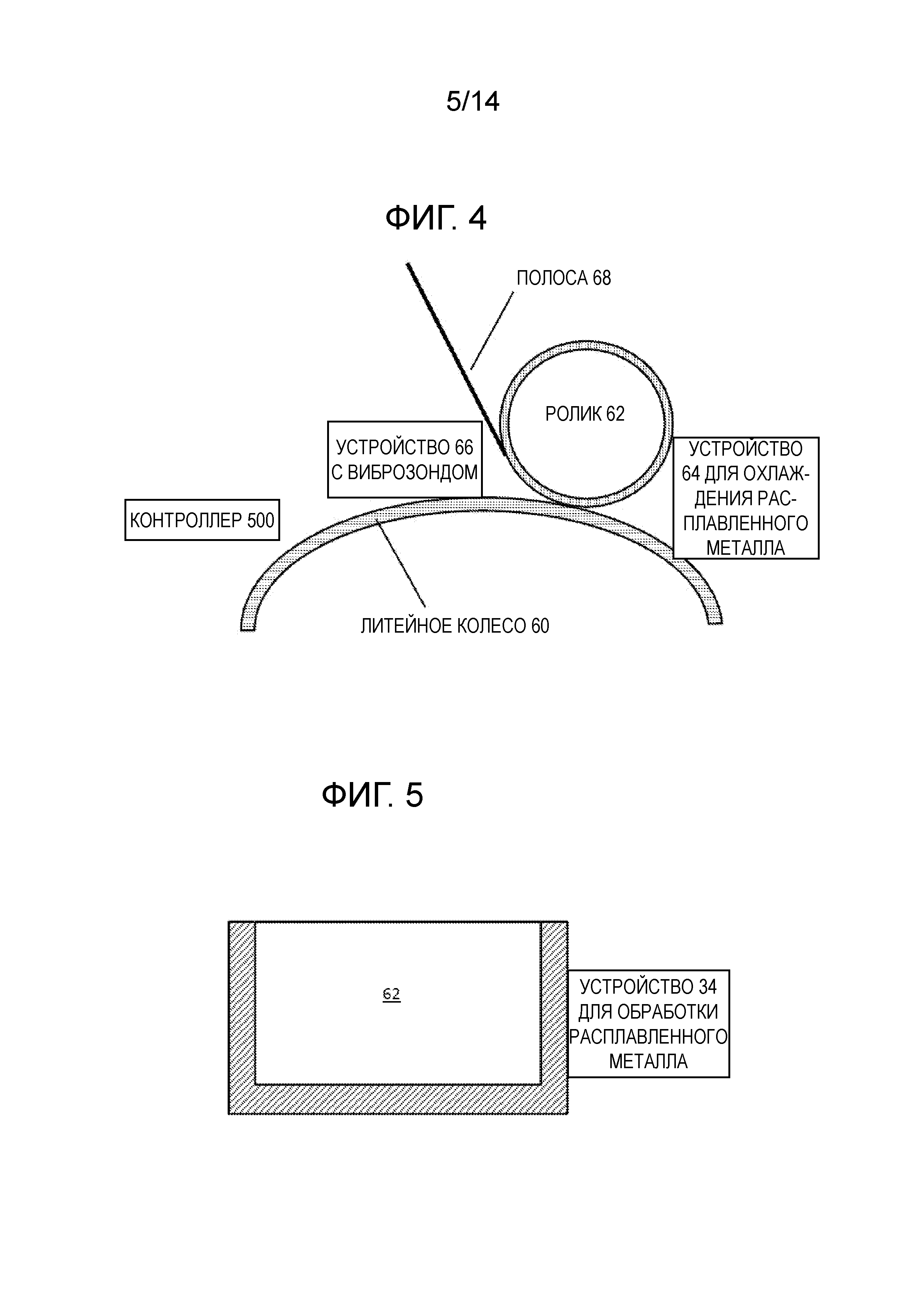

На Фиг.4 схематично показана конструкция литейного колеса, соответствующего одному варианту реализации изобретения, на этом чертеже показано устройство с виброзондом, непосредственно воздействующее на расплавленный металл, заливаемый на это колесо;

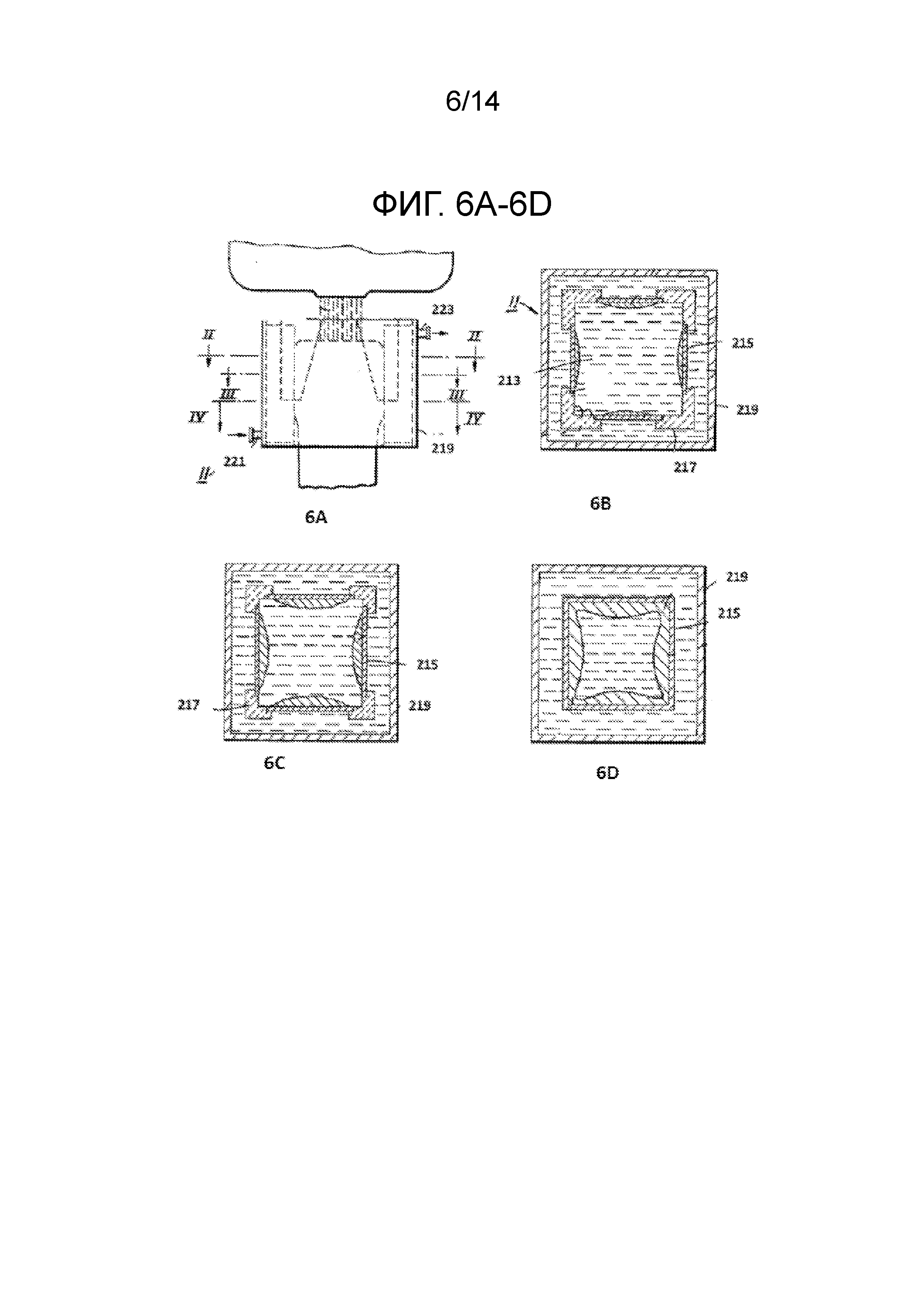

На Фиг.5 схематично показана неподвижная литейная форма, в которой применяются источники энергии колебаний, соответствующие изобретению;

На Фиг.6А в разрезе схематично показаны выбранные компоненты вертикальной литейной установки;

На Фиг.6В в разрезе схематично показаны другие компоненты вертикальной литейной установки;

На Фиг.6С в разрезе схематично показаны другие компоненты вертикальной литейной установки;

На Фиг.6D в разрезе схематично показаны другие компоненты вертикальной литейной установки;

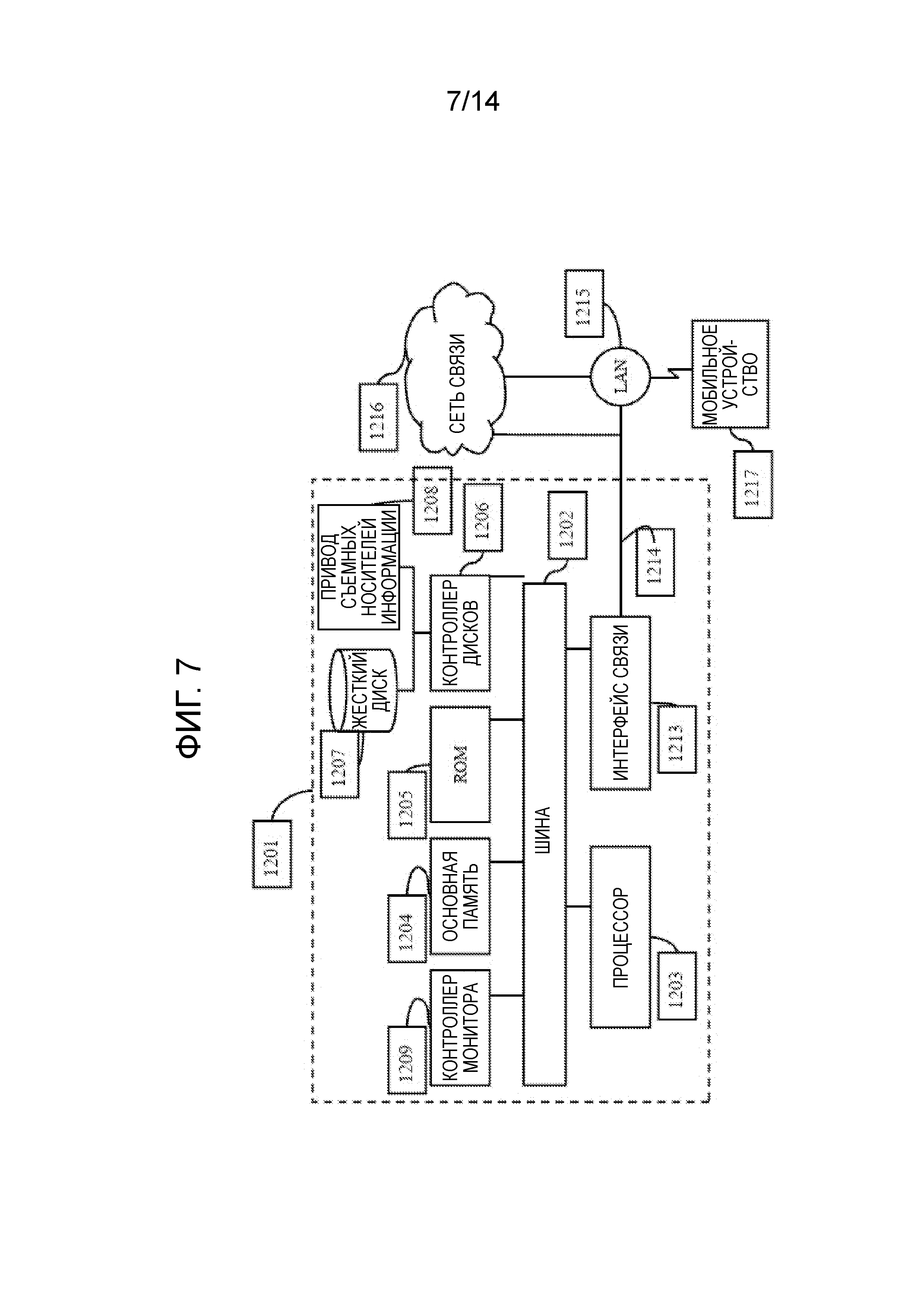

На Фиг.7 схематично показана примерная компьютерная система для изображенных здесь средств управления и контроллеров;

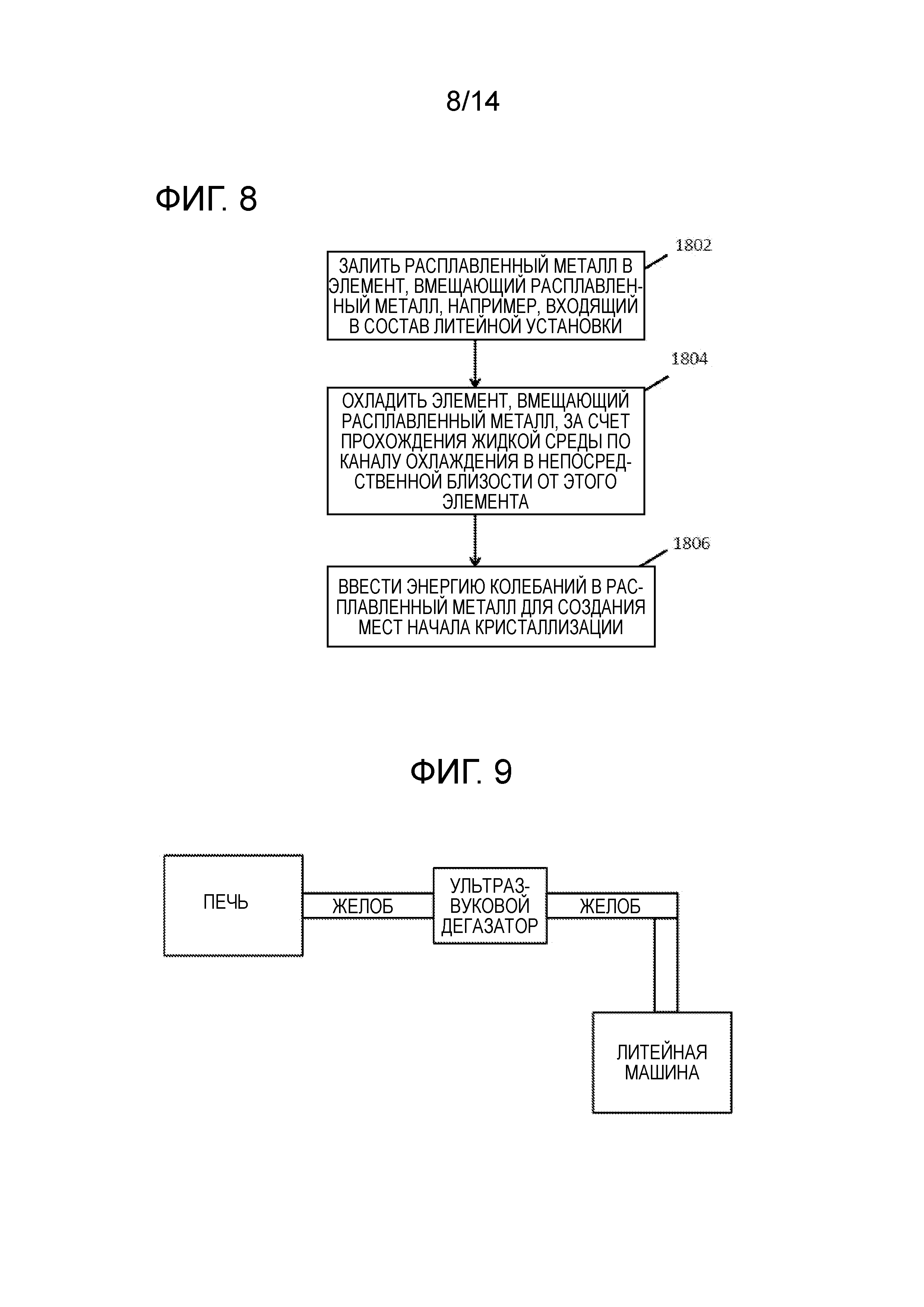

На Фиг.8 приведена блок-схема способа, соответствующего одному варианту реализации изобретения;

На Фиг.9 схематично показан вариант реализации изобретения, в котором применяются как ультразвуковая дегазация, так и ультразвуковое измельчение зерна;

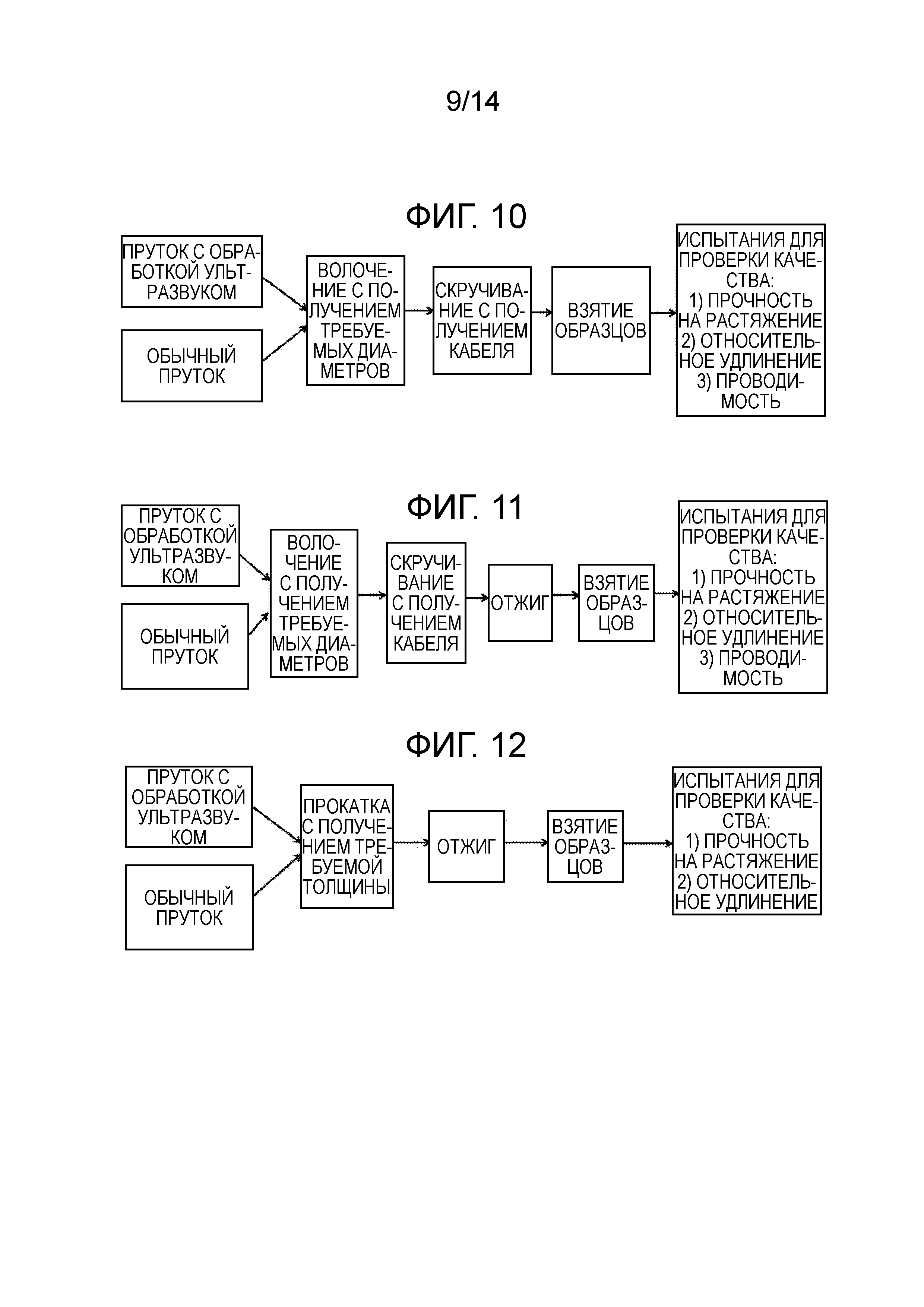

На Фиг.10 приведена технологическая схема процесса изготовления провода ACSR;

На Фиг.11 приведена технологическая схема процесса изготовления провода ACSS;

На Фиг.12 приведена технологическая схема процесса изготовления алюминиевой полосы;

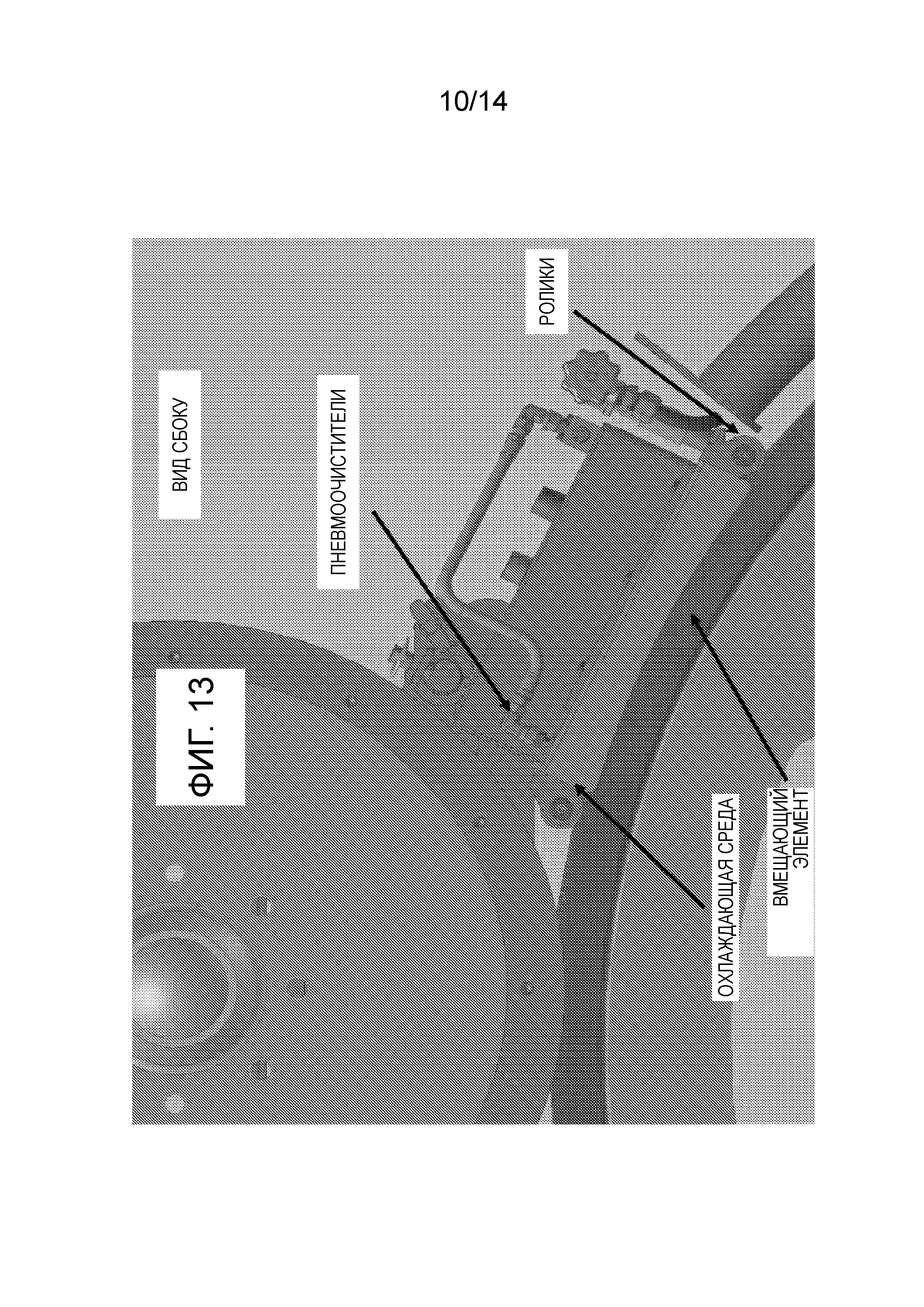

На Фиг.13 приведен схематичный вид сбоку, иллюстрирующий конструкцию литейного колеса, соответствующего одному варианту реализации изобретения, в котором в качестве упомянутого по меньшей мере одного ультразвукового источника энергии колебаний применяется магнитострикционный элемент;

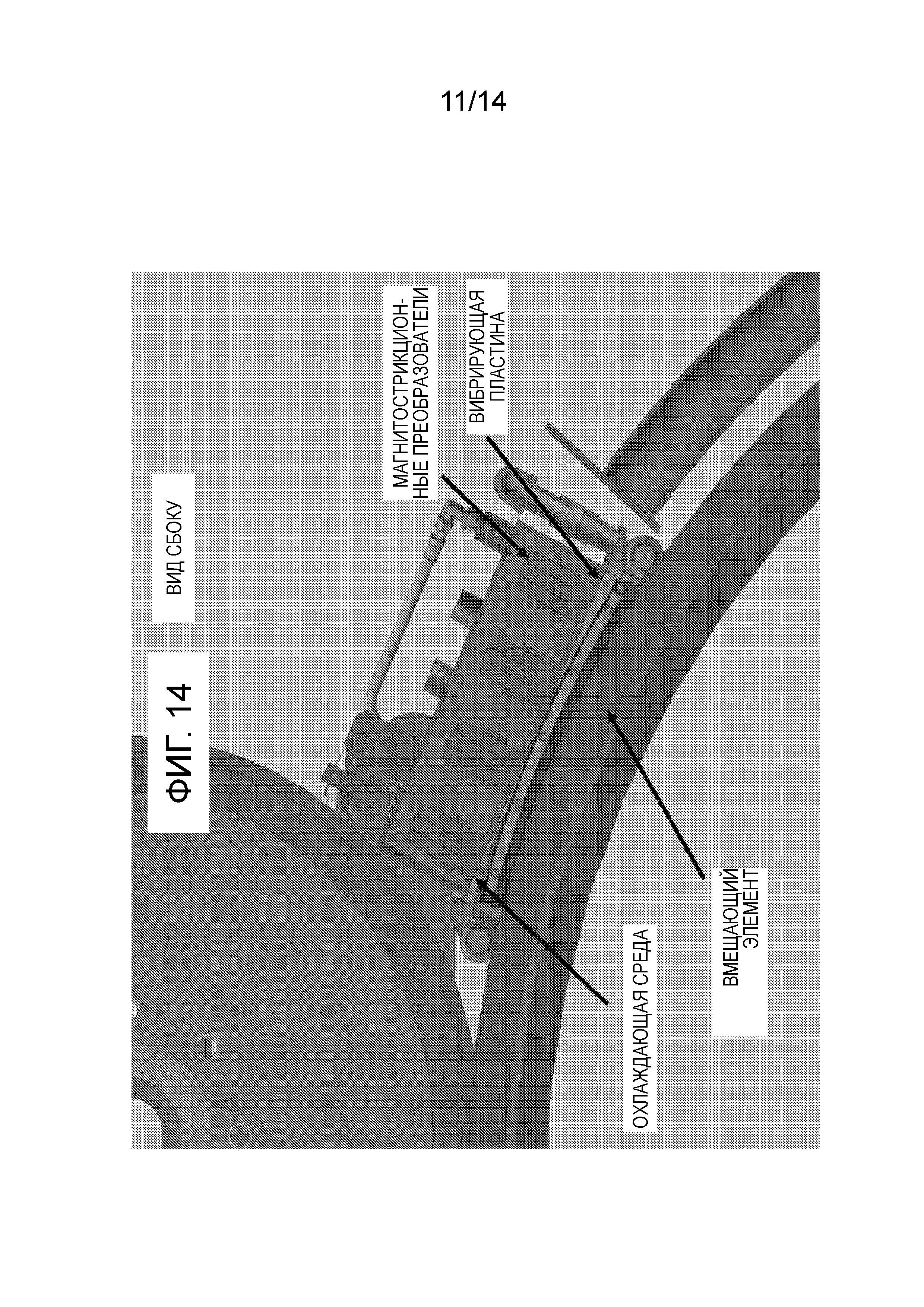

На Фиг.14 приведен схематичный разрез магнитострикционного элемента, показанного на Фиг.13;

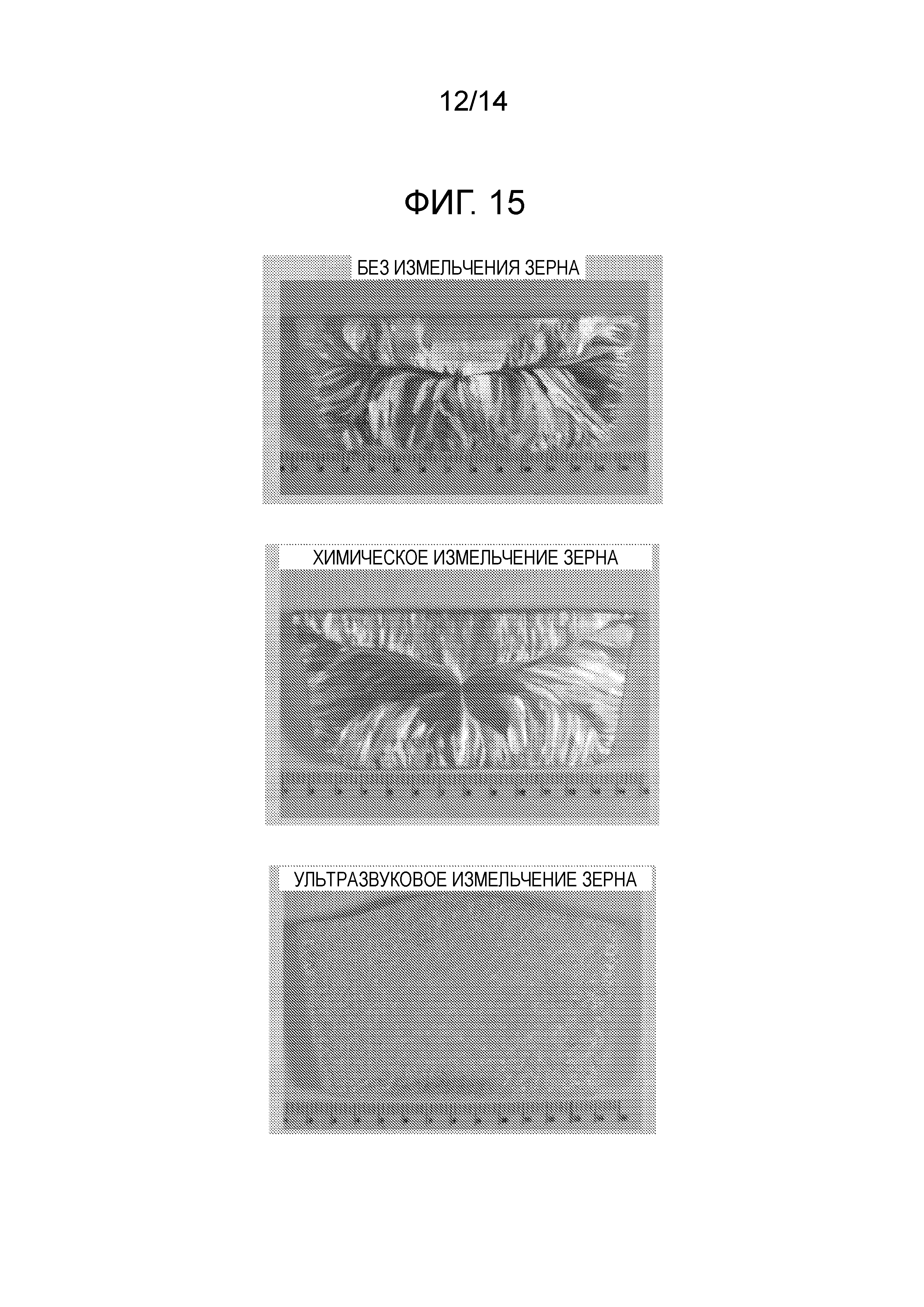

На Фиг.15 приведены микрофотоснимки алюминиевого сплава 1350 ЕС для сравнения структуры зерна в отливках в случае отсутствия химических измельчителей зерна, наличия измельчителей зерна и наличия только ультразвукового измельчения зерна;

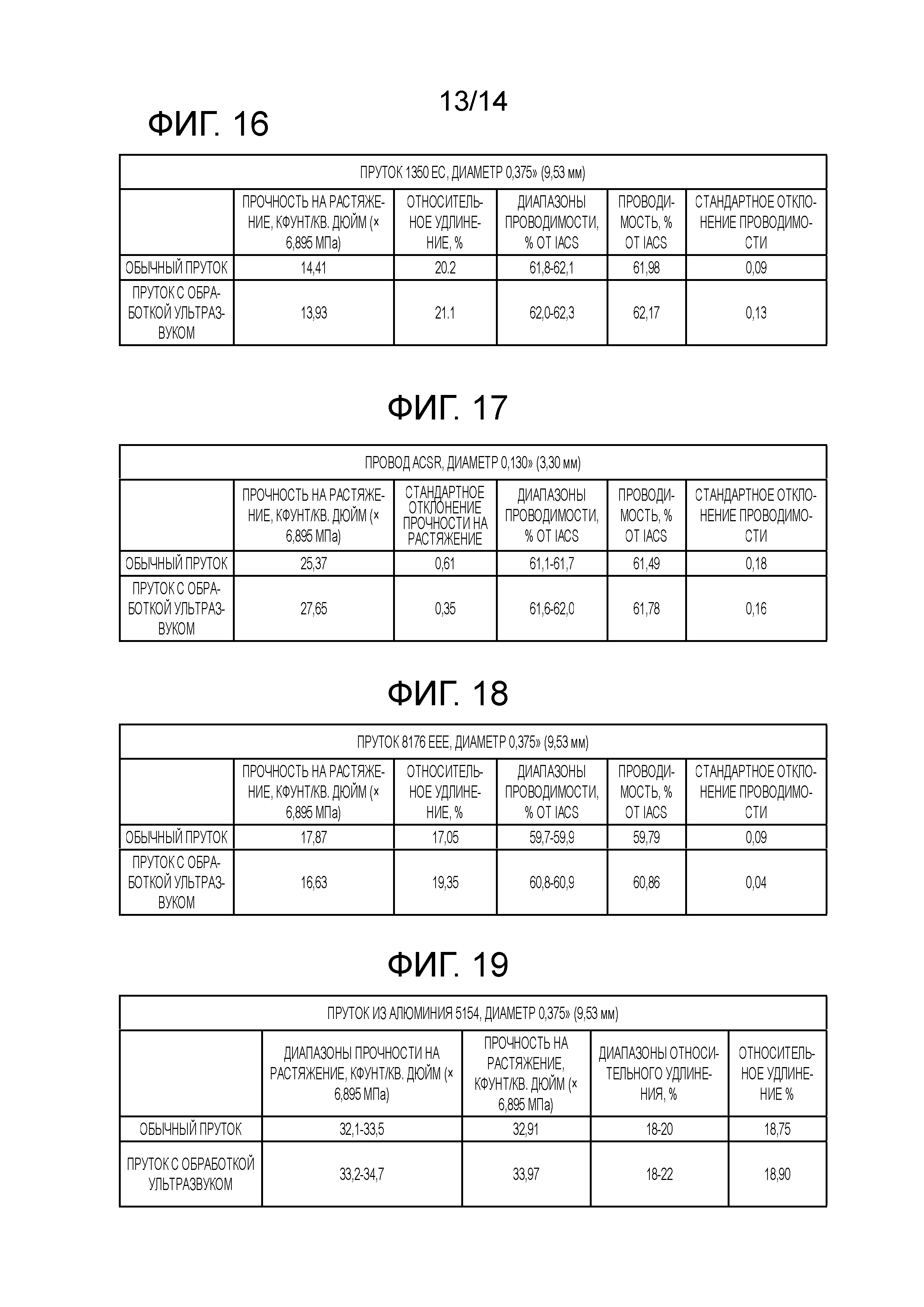

На Фиг.16 приведена таблица для сравнения обычного прутка из алюминиевого сплава 1350 ЕС (с химическими измельчителями зерна) с прутком из алюминиевого сплава 1350 ЕС (с ультразвуковым измельчением зерна);

На Фиг.17 приведена таблица для сравнения обычного алюминиевого провода ACSR (с химическими измельчителями зерна), имеющего диаметр 0,130" (3,3 мм), с алюминиевым проводом ACSR (с ультразвуковым измельчением зерна), имеющим диаметр 0,130" (3,3 мм);

На Фиг.18 приведена таблица для сравнения обычного прутка из алюминиевого сплава 8176 ЕЕЕ (с химическими измельчителями зерна) с прутком из алюминиевого сплава 8176 ЕЕЕ (с ультразвуковым измельчением зерна);

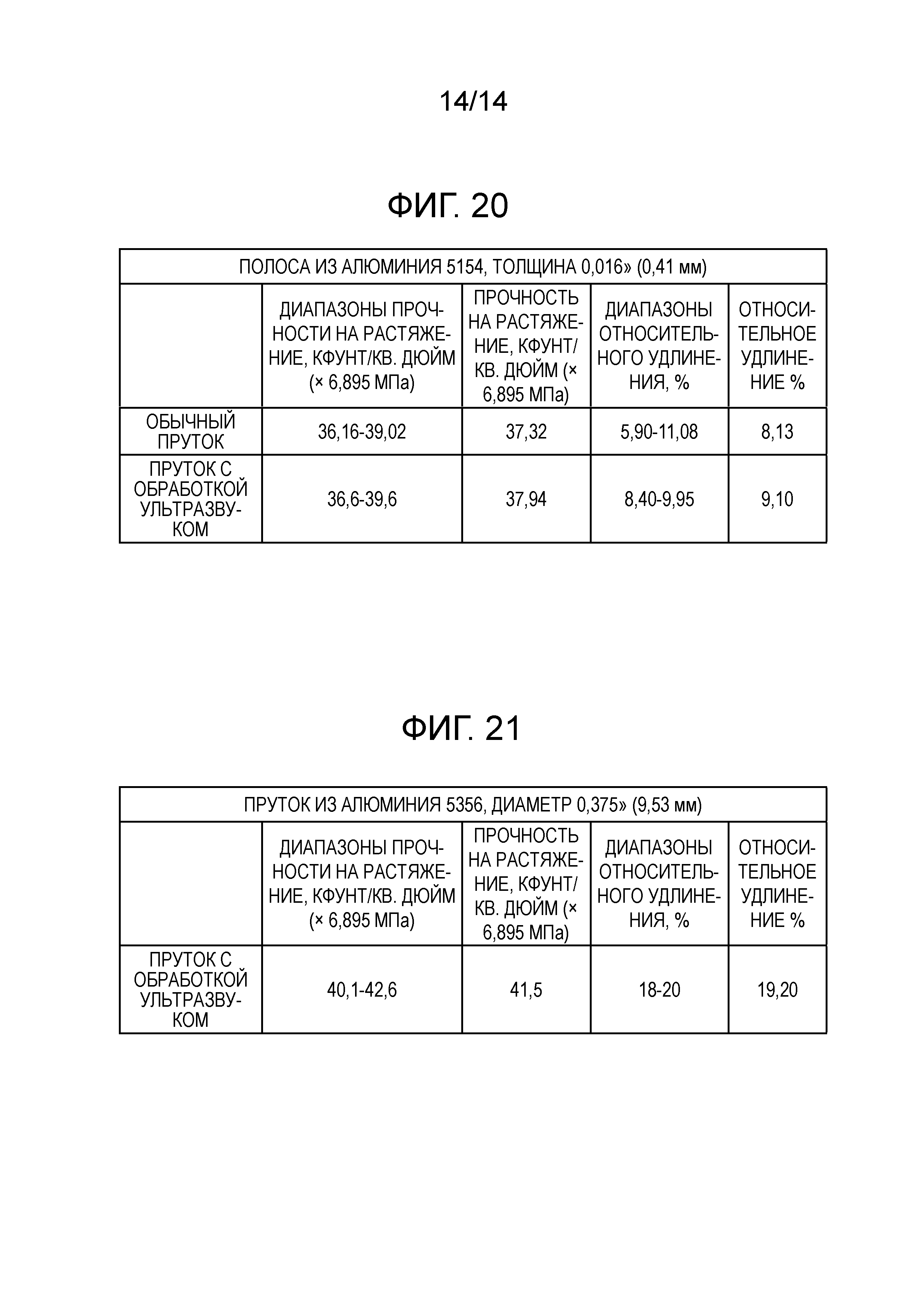

На Фиг.19 приведена таблица для сравнения обычного прутка из алюминиевого сплава 5154 (с химическими измельчителями зерна) с прутком из алюминиевого сплава 5154 (с ультразвуковым измельчением зерна);

На Фиг.20 приведена таблица для сравнения обычной полосы из алюминиевого сплава 5154 (с химическими измельчителями зерна) с полосой из алюминиевого сплава 5154 (с ультразвуковым измельчением зерна); и

На Фиг.21 приведена таблица, в которой указаны свойства прутка из алюминиевого сплава 5356 (с ультразвуковым измельчением зерна).

Подробное описание вариантов реализации

Измельчение зерна металлов и сплавов является важным по многим причинам, включая повышение до максимума скорости литья слитков, повышение стойкости к образованию горячих трещин, снижение до минимума ликвации химических элементов, улучшение механических свойств, в частности, пластичности, улучшение качества поверхности изделий, полученных в результате обработки давлением, и улучшение характеристик заполнения литейной формы, а также уменьшение пористости литейных сплавов. Обычно измельчение зерна является одним из первых этапов обработки при производстве изделий из металлов и сплавов, в особенности, алюминиевых сплавов и магниевых сплавов, представляющих собой два легких материала, использование которых в аэрокосмической промышленности, оборонной промышленности, автомобильной промышленности, строительстве и промышленности по производству упаковки постоянно увеличивается. Кроме того, измельчение зерна является одним из важных этапов обработки, позволяющих при литье металлов и сплавов исключить возникновение столбчатых зерен и обеспечить возникновение равноосных зерен.

Измельчение зерна представляет собой этап обработки во время кристаллизации, при помощи которого уменьшают размер кристаллов твердых фаз химическим, физическим или механическим путем, чтобы облегчить литье сплавов и уменьшить количество возникающих дефектов. В настоящее время при производстве изделий из алюминия зерно измельчают с использованием TIBOR, что приводит к возникновению структуры с равноосными зернами в кристаллизовавшемся алюминии. До создания этого изобретения единственным путем решения давно признанной в отрасли промышленности, связанной с литьем металла, проблемы возникновения столбчатых зерен в металлических отливках было использование примесей или химических "измельчителей зерна". В дополнение к этому, до создания этого изобретения не применялась комбинация из ультразвуковой дегазации, предназначенной для удаления примесей из расплавленного металла (перед литьем), и указанного выше ультразвукового измельчения зерна (т.е., использования по меньшей мере одного источника энергии колебаний).

Однако с использованием TIBOR связаны большие затраты, и при введении этих модификаторов в расплав возникают ограничения по механическим свойствам. В частности, возникают ограничения по пластичности, обрабатываемости резанием и электропроводности.

Несмотря на затраты, приблизительно 68% алюминия, производимого в Соединенных Штатах, сначала отливается в слитки с последующей их обработкой для получения листов, пластин, экструдированных деталей или фольги. Процесс полунепрерывного литья с непосредственным охлаждением (DC) и процесс непрерывного литья (СС) были основой алюминиевой промышленности в значительной степени из-за их устойчивой природы и относительной простоты. Одной из проблем, связанных с процессами DC и СС, является образование горячих или холодных трещин при кристаллизации слитка. По существу, почти во всех слитках будут возникать трещины (или не будет возможности их отлить), если не используется измельчение зерна.

Производительность в этих современных процессах по-прежнему ограничивается требованиями, связанными с необходимостью исключить образование трещин. Измельчение зерна представляет собой эффективный путь снижения тенденции к возникновению горячих трещин в сплаве и, таким образом, повышения производительности. Как результат, значительные усилия затрачиваются на разработку эффективных измельчителей зерна, которые могут обеспечить минимально возможные размеры зерен. Если размер зерна уменьшить до субмикронного уровня, можно обеспечить сверхпластичность, что позволит не только разливать сплавы со значительно более высокими скоростями, но также выполнять прокатку/экструдирование при более низких температурах и со значительно более высокими скоростями, если сравнивать с тем, как слитки обрабатываются сегодня, что приведет к значительному снижению затрат и экономии энергии.

В настоящее время почти для всего алюминия, отливаемого в мире как из первичного (приблизительно 20 миллиардов кг), так и из вторичного и внутреннего лома (25 миллиардов кг), применяют измельчение зерна при помощи гетерогенных центров кристаллизации из нерастворимого TiB2 с размерами примерно несколько микрон в диаметре, которые позволяют получить мелкозернистую структуру в алюминии. Одной из проблем, связанных с использованием химических измельчителей зерна, является их ограниченная способность измельчать зерно. Фактически, использование химических измельчителей обеспечивает ограниченное измельчение зерна в алюминии, с переходом от столбчатой структуры зерен с протяженностью немного выше 2500 мкм к равноосным зернам размером менее 200 мкм. Оказалось, что в алюминиевых сплавах предельным размером равноосных зерен, который может быть получен с использованием предлагаемых на рынке химических измельчителей зерна, является 100 мкм.

Если есть возможность дополнительно уменьшить размер зерна, можно значительно увеличить производительность. Размер зерна, находящийся на субмикронном уровне, приводит к сверхпластичности, значительно облегчающей формование алюминиевых сплавов при комнатных температурах.

Другой проблемой, связанной с использованием химических измельчителей зерна, является возникновение дефектов, обусловленных таким использованием. Хотя при современном уровне техники считается, что они необходимы для измельчения зерна, присутствие нерастворимых инородных частиц в алюминии во всех прочих отношениях является нежелательным, особенно в виде скоплений ("кластеров"). Современные измельчители зерна, присутствующие в лигатурах на основе алюминия в виде соединений, получают в ходе выполнения сложной цепочки процессов, состоящей из добычи, обогащения и производства. Используемые сейчас лигатуры часто содержат примеси в виде фторида алюминия - калия (KAlF) и оксида алюминия (шлака), возникающие в ходе обычного процесса производства измельчителей зерна для алюминия. Они приводят к возникновению локальных дефектов в алюминии (например, "мест утечки" в банках для напитков и "микроотверстий" в тонкой фольге), абразивному износу инструментов для механической обработки и проблемам с качеством поверхности алюминия. Данные одной из компаний-производителей алюминиевого кабеля свидетельствуют, что 25% дефектов в продукции обусловлены скоплениями частиц TiB2, а другие 25% дефектов обусловлены наличием шлака, который попадает в алюминий во время литья. Скопления частиц TiB2 часто приводят к разрушению проволоки во время экструдирования, в особенности, когда ее диаметр меньше 8 мм.

Еще одной проблемой, связанной с использованием химических измельчителей зерна, является их стоимость. Это особенно справедливо в случае производства магниевых слитков с использованием измельчителей зерна из Zr. Измельчение зерна с использованием измельчителей из Zr увеличивает стоимость одного килограмма производимых отливок из Mg дополнительно на 1$. Стоимость измельчителей зерна для алюминиевых сплавов составляет приблизительно 1,50$ на килограмм.

Следующей проблемой, связанной с использованием химических измельчителей зерна, является снижение электропроводности. Использование химических измельчителей зерна приводит к наличию избыточного количества Ti в алюминии и вызывает существенное уменьшение электропроводности чистого алюминия, используемого для производства кабеля. Чтобы сохранить проводимость на определенном уровне, компаниям приходится платить дополнительные деньги за использование более чистого алюминия при изготовлении кабеля и провода.

В прошлом столетии были изучены ряд других способов измельчения зерна, кроме химических. Эти способы включают использование физических полей, например, магнитных и электромагнитных, и использование механических колебаний. Ультразвуковые колебания с высокой интенсивностью и низкой амплитудой представляют собой один из физических/механических механизмов, который был предложен как способ измельчения зерна металлов и сплавов без использования инородных частиц. Однако результаты экспериментов, например, из указанных выше материалов, опубликованных Cui и др. в 2007 году, были получены для небольших металлических слитков весом до нескольких фунтов, которые подвергались воздействию ультразвуковых колебаний в течение короткого периода времени. Мало исследований проводилось по использованию ультразвуковых колебаний, имеющих высокую интенсивность, для измельчения зерна слитков/чушек, получаемых при литье типов СС или DC.

Некоторыми из технических задач, решаемых настоящим изобретением при измельчении зерна, являются (1) введение энергии ультразвука в расплавленный металл в течение продолжительного времени, (2) сохранение естественной частоты колебаний в системе при повышенных температурах и (3) повышение эффективности ультразвукового измельчения зерна при высокой температуре волновода для ультразвуковых волн. Одним из решений, представленных здесь для выполнения этих задач, является улучшение охлаждения как волновода для ультразвуковых волн, так и слитка (как описано ниже).

Помимо этого, другая техническая задача, решаемая настоящим изобретением, связана с тем, что при повышении чистоты алюминия становится труднее получить равноосные зерна во время кристаллизации. Даже использование вводимых извне измельчителей зерна, например, TiB (борида титана) не позволяет с легкостью получить структуру с равноосными зернами в чистом алюминии, например, серий 1000, 1100 и 1300. Однако использование новаторской технологии измельчения зерна, которая здесь описана, обеспечило существенное измельчение зерна.

Один из вариантов реализации изобретения позволяет в определенной мере не допустить возникновения столбчатых зерен без необходимости введения измельчителей зерна. Воздействие энергией колебаний на расплавленный металл при заливке в литейную форму позволяет получить размеры зерна, сравнимые с получаемыми при использовании существующих измельчителей зерна, например, лигатур TIBOR, либо меньше.

Варианты реализации настоящего изобретения будут здесь описаны с использованием терминологии, обычно применяемой специалистами в данной области техники при представлении их работ. Для этих терминов будет использоваться их обычное значение, применяемое специалистами с обычной квалификацией в области материаловедения, металлургии, литья металлов и обработки металлов. В приведенных ниже вариантах некоторые термины будут использоваться в более специализированном значении. Несмотря на это, термин "выполненный с возможностью" будет означать здесь указание способности соответствующих элементов (представленных здесь, известных или подразумеваемых в контексте известного уровня техники) выполнять функцию, указанную после этого термина. Термин "связанный с" указывает, что некоторый объект, связанный со вторым объектом, имеет необходимую конструкцию для обеспечения опоры первому объекту с целью сохранения его положения относительно второго объекта (например, примыкание, прикрепление, нахождение на заранее определенном расстоянии, расположение рядом, обеспечение смежности, соединение вместе, возможность разделения, возможность снятия одного с другого, скрепление вместе, нахождение в скользящем контакте, обеспечение качения в контакте) при непосредственном скреплении первого и второго объектов вместе или без такового.

В патенте США № 4,066,475 на имя Chia и др. (содержание которого этим упоминанием включено в настоящее описание во всей полноте) описан процесс непрерывного литья. Если говорить в общем, на Фиг.1 изображена система для непрерывного литья, имеющая литейную установку 2, включающую разливочный желоб 11, который направляет расплавленный металл в окружную канавку, созданную на вращающемся формующем кольце 13. Бесконечная гибкая металлическая полоса 14 проходит вокруг части формующего кольца 13, а также вокруг части каждого из роликов 15, входящих в комплект роликов и обеспечивающих позиционирование этой полосы, в результате чего эти канавка в формующем кольце 13 и лежащая выше металлическая полоса 14 образуют форму для непрерывного литья. Для охлаждения устройства и обеспечения управляемой кристаллизации расплавленного металла во время его транспортировки на вращающемся формующем кольце 13 предусмотрена система охлаждения. Система охлаждения включает множество боковых коллекторов 17, 18, 19, расположенных сбоку формующего кольца 13, а также внутренний 20 и внешний 21 коллекторы, соответственно, расположенные с внутренней и внешней сторон металлической полосы 14 в области, где она проходит вокруг формующего кольца. Чтобы управлять охлаждением устройства и скоростью кристаллизации расплавленного металла, присоединена сеть 24 трубопроводов, имеющая соответствующие клапаны, которая обеспечивает подачу охладителя в различные коллекторы и его отведение из этих коллекторов.

При такой конструкции расплавленный металл подается из разливочного желоба 11 в литейную форму, кристаллизуется и частично охлаждается во время его транспортировки за счет циркуляции охладителя в системе охлаждения. Твердый отлитый стержень 25 отводится с литейного колеса и подается на конвейер 27, который транспортирует его в прокатный стан 28. Необходимо отметить, что отлитый стержень 25 охлажден лишь в степени, достаточной для его затвердевания, и он имеет повышенную температуру, чтобы сделать возможным непосредственное выполнение для него операции прокатки. Прокатный стан 28 может включать установленные последовательно клети, в которых происходит последовательная прокатка стержня с получением непрерывной катанки 30, которая имеет, по существу, неизменное, круглое поперечное сечение.

На Фиг.1 и 2 показан контроллер 500, управляющий различными частями изображенной здесь системы для непрерывного литья, как более подробно рассмотрено ниже. Контроллер 500 может включать один или более процессоров, содержащих запрограммированные инструкции (т.е., алгоритмы) для управления работой системы для непрерывного литья и ее компонентов.

В одном варианте реализации изобретения, как показано на Фиг.2, литейная установка 2 включает литейное колесо 30, имеющее вмещающий элемент 32 (например, лоток или канал), в который заливается расплавленный металл (например, в процессе литья), и устройство 34 для обработки расплавленного металла. Полоса 36 (например, гибкая металлическая полоса, изготовленная из стали) ограничивает возможное местонахождение расплавленного металла вмещающим элементом 32 (т.е., каналом). Ролики 38 позволяют устройству 34 для обработки расплавленного металла оставаться неподвижным на вращающемся литейном колесе, когда расплавленный металл кристаллизуется в канале этого колеса и транспортируется на удаление от этого устройства. В одном варианте реализации изобретения устройство 34 для обработки расплавленного металла включает узел 42, установленный на литейном колесе 30. Узел 42 включает по меньшей мере один источник 40 энергии колебаний (например, вибратор 40) и корпус 44 (т.е., опорное устройство), удерживающий источник 40 энергии колебаний. Узел 42 включает по меньшей мере один канал 46 охлаждения, по которому транспортируется охлаждающая среда. Между гибкой полосой 36 и корпусом 44 установлено уплотнение 44а, прикрепленное к нижней стороне этого корпуса, что позволяет охлаждающей среде протекать из канала охлаждения по стороне гибкой полосы, противоположной ее стороне, с которой расположен расплавленный металл, находящийся в канале литейного колеса. Пневмоочиститель 52 направляет воздух (для обеспечения безопасности) таким образом, что вся вода, вытекающая из канала охлаждения, будет направляться на удаление от источника расплавленного металла. Уплотнение 44а может быть изготовлено из ряда материалов, включая этиленпропиленовый сополимер, Витон, Buna N (нитрильный каучук), неопрен, силиконовый каучук, уретан, фторсиликон, политетрафторэтилен, а также другие известные уплотнительные материалы. В одном варианте реализации изобретения позиционирование устройства 34 для обработки расплавленного металла относительно вращающегося литейного колеса 30 обеспечивает направляющее устройство (например, ролики 38). Охлаждающая среда обеспечивает охлаждение расплавленного металла, находящегося во вмещающем элементе 32, и/или упомянутого по меньшей мере одного источника 40 энергии колебаний. В одном варианте реализации изобретения компоненты устройства 34 для обработки расплавленного металла, включая корпус, могут быть изготовлены из металла, например, титана, нержавеющей стали, низкоуглеродистой стали или стали Н13, других материалов, выдерживающих высокую температуру, керамики, композита или полимера. Компоненты устройства 34 для обработки расплавленного металла могут быть изготовлены из одного или более из следующего: ниобия, сплава ниобия, титана, сплава титана, тантала, сплава тантала, меди, сплава меди, рения, сплава рения, стали, молибдена, сплава молибдена, нержавеющей стали и керамики. Керамика может быть из нитрида кремния, например, оксинитрид алюминия-кремния или SIALON.

В одном варианте реализации изобретения, когда расплавленный металл проходит под металлической полосой 36, находящейся под вибратором 40, энергия колебаний вводится в него при начале его охлаждения и кристаллизации. В одном варианте реализации изобретения энергией колебаний воздействуют при помощи ультразвуковых преобразователей, созданных, например, на основе пьезоэлектрических устройств. В одном варианте реализации изобретения энергией колебаний воздействуют при помощи ультразвуковых преобразователей, созданных, например, на основе магнитострикционных преобразователей. В одном варианте реализации изобретения энергией колебаний воздействуют при помощи вибраторов с механическим приводом (будут рассмотрены позднее). В одном варианте энергия колебаний позволяет создавать множество небольших зародышей кристаллизации, что обеспечивает получение металлического изделия с мелким зерном.

В одном варианте реализации изобретения ультразвуковое измельчение зерна включает применение энергии ультразвука (и/или другой энергии колебаний) для измельчения зерна. Хотя изобретение не ограничено каким-либо конкретным теоретическим обоснованием, одним теоретическим обоснованием является то, что введение энергии колебаний (например, энергии ультразвука) в расплавленный или кристаллизующийся сплав может привести к возникновению нелинейных явлений, например, кавитации, звуковых потоков и давления излучения. Эти нелинейные явления могут использоваться для зарождения новых зерен и разрушения дендритов во время кристаллизации сплава.

Согласно этой теории, процесс измельчения зерна может быть разделен на две стадии 1) появление центров кристаллизации и 2) рост заново возникшей твердой фазы из жидкой. На стадии появления центров кристаллизации возникают сферические центры кристаллизации. Эти центры кристаллизации на стадии роста развиваются в дендриты. Однонаправленный рост дендритов приводит к возникновению столбчатых зерен, которые могут вызвать возникновение горячих трещин/холодных трещин и неравномерное распределение вторичных фаз. Это, в свою очередь, может привести к ухудшению литейных свойств. С другой стороны, равномерный рост дендритов во всех направлениях (который возможен при использовании настоящего изобретения) приводит к возникновению равноосных зерен. Отливки/слитки, содержащие небольшие и равноосные зерна, имеют превосходную формуемость.

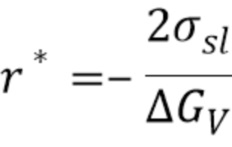

Согласно этой теории, когда температура в сплаве ниже температуры ликвидуса, центры кристаллизации могут возникать, если размер зародышей твердой фазы больше критического размера, приведенного в следующем уравнении:

где

Согласно этой теории, свободная энергия Гиббса,

Согласно этой теории, центры кристаллизации, возникшие во время кристаллизации, могут вырастать в зерна твердой фазы, известные как дендриты. Дендриты также могут разрушаться на множество небольших фрагментов при воздействии энергии колебаний. Возникшие таким образом фрагменты дендритов могут вырастать в новые зерна и приводить к возникновению небольших зерен, что позволяет создать структуру с равноосными зернами.

Не имея при этом в виду ограничение какой-либо теорией, относительно небольшая степень переохлаждения расплавленного металла (например, менее 2, 5, 10 или 15°С) в верхней части канала литейного колеса 30 (например, у нижней стороны полосы 36) приводит к появлению слоя небольших центров кристаллизации чистого алюминия (или другого металла или сплава) у стальной полосы. Энергия колебаний (например, ультразвуковые колебания или колебания, созданные механическим путем) облегчает развитие этих центров кристаллизации, которые затем используются как модификаторы во время кристаллизации, что приводит к возникновению однородной структуры зерна. Соответственно, в одном варианте реализации изобретения применяемый способ охлаждения гарантирует, что небольшая степень переохлаждения в верхней части канала литейного колеса 30 у стальной полосы приведет к появлению небольших центров кристаллизации расплавленного металла по мере продолжения его охлаждения. Колебания, воздействующие на полосу 36, служат для распределения этих центров кристаллизации в расплавленном металле, находящемся в канале литейного колеса 30, и/или могут служить для разрушения дендритов, возникающих в переохлажденном слое. Например, энергия колебаний, вводимая в расплавленный металл во время его охлаждения, может за счет кавитации (см. ниже) разрушать дендриты с созданием новых центров кристаллизации. Эти центры кристаллизации и фрагменты дендритов затем могут использоваться для создания (содействия созданию) равноосных зерен в литейной форме во время кристаллизации, что приводит к возникновению однородной структуры зерна.

Другими словами, ультразвуковые колебания, передаваемые в переохлажденный жидкий металл, создают места начала кристаллизации в металлах или металлических сплавах, что приводит к уменьшению размеров зерен. Места начала кристаллизации можно создавать за счет воздействия энергии колебаний, как описано выше, с целью разрушить дендриты, что создает в расплавленном металле множество центров кристаллизации, которые не зависят от инородных примесей. Согласно одному аспекту, канал литейного колеса 30 может быть изготовлен из огнеупорного металла или другого материала, выдерживающего высокую температуру, например, меди, чугуна и стали, ниобия, ниобия и молибдена, тантала, вольфрама, рения и их сплавов, включающих один или более таких химических элементов, как кремний, кислород или азот, которые могут повысить температуру плавления этих материалов.

В одном варианте реализации изобретения источник создания ультразвуковых колебаний в источнике 40 энергии колебаний обеспечивает мощность 1,5 кВт при частоте звука 20 кГц. Это изобретение не ограничивается этими значениями мощности и частоты. Значения мощности и частоты ультразвука могут выбираться из большого диапазона, хотя интерес представляют диапазоны, которые приведены далее.

Мощность

Если говорить в общем, значения мощности находятся в диапазоне от 50 до 5000 Вт для каждого сонотрода, в зависимости от его размеров или размеров зонда. Эти значения мощности, как правило, применяются в сонотроде, чтобы гарантировать, что плотность мощности на конце сонотрода выше 100 Вт/см2, что можно считать пороговым значением для создания кавитации в расплавленных металлах, зависящей от скорости охлаждения расплавленного металла, типа расплавленного металла и других факторов. Значения мощности в этой зоне могут находиться в диапазоне 50-5000 Вт, 100-3000 Вт, 500-2000 Вт, 1000-1500 Вт, либо в любом промежуточном или перекрывающемся диапазоне. Возможны более высокие значения мощности для зонда/сонотрода с большими размерами и более низкие значения мощности для зонда с меньшими размерами. В различных вариантах реализации изобретения плотность мощности при воздействии энергии колебаний может находиться в диапазоне 10 Вт/см2-500 Вт/см2, 20 Вт/см2-400 Вт/см2, 30 Вт/см2-300 Вт/см2, 50 Вт/см2-200 Вт/см2 или 70 Вт/см2-150 Вт/см2, либо в любых промежуточных или перекрывающихся диапазонах в пределах указанных значений.

Частота

Если говорить в общем, можно использовать частоту в диапазоне 5-400 кГц (или в любом промежуточном диапазоне). В качестве альтернативы, можно использовать частоту в диапазоне 10-30 кГц (или в любом промежуточном диапазоне). Воздействующая частота может находиться в диапазоне 5-400 кГц, 10-30 кГц, 15-25 кГц, 10-200 кГц или 50-100 кГц, либо в любых промежуточных или перекрывающихся диапазонах в пределах указанных значений.

В одном варианте реализации изобретения вибраторы 40, насчитывающие по меньшей мере один, установлены таким образом, что они связаны с каналами 46 охлаждения, эти вибраторы в случае ультразвукового зонда (или сонотрода, пьезоэлектрического преобразователя, излучателя ультразвука или магнитострикционного элемента), входящего в состав ультразвукового преобразователя, обеспечивают прохождение энергии колебаний, порождаемой ультразвуком, через охлаждающую среду, а также через узел 42 и полосу 36, в жидкий металл. В одном варианте реализации изобретения энергия ультразвука подается от преобразователя, способного превращать электрический ток в механическую энергию, что приводит к возникновению частоты колебаний выше 20 кГц (например, до 400 кГц), при этом энергия ультразвука подается от одного или обоих пьезоэлектрических элементов или магнитострикционных элементов.

В одном варианте реализации изобретения ультразвуковой зонд устанавливают в канале 46 охлаждения таким образом, чтобы он контактировал с жидкой охлаждающей средой. В одном варианте реализации изобретения расстояние от наконечника ультразвукового зонда до полосы 36, если оно имеется, является переменным. Это расстояние, например, может составлять менее 1 мм, менее 2 мм, менее 5 мм, менее 1 см, менее 2 см, менее 5 см, менее 10 см, менее 20 см или менее 50 см. В одном варианте реализации изобретения в канале 46 охлаждения таким образом, чтобы они контактировали с жидкой охлаждающей средой, устанавливают несколько ультразвуковых зондов или комплект ультразвуковых зондов. В одном варианте реализации изобретения ультразвуковой зонд может быть прикреплен к стенке узла 42.

Согласно одному аспекту изобретения, пьезоэлектрические преобразователи, обеспечивающие подачу энергии колебаний, могут состоять из керамического материала, который зажат между электродами, имеющими места прикрепления для создания электрического контакта. При приложении напряжения к керамике через электроды, она расширяется и сжимается на частотах ультразвука. В одном варианте реализации изобретения пьезоэлектрический преобразователь, служащий в качестве источника 40 энергии колебаний, прикреплен к усилителю, который передает колебания в зонд. В патенте США № 9,061,928 (содержание которого этим упоминанием включено сюда во всей полноте) описан узел ультразвукового преобразователя, включающий ультразвуковой преобразователь, усилитель ультразвука, ультразвуковой зонд и блок охлаждения усилителя. Усилитель ультразвука в патенте '928 соединен с ультразвуковым преобразователем для усиления энергии звука, создаваемой этим преобразователем, и передачи усиленной энергии звука в ультразвуковой зонд. Конструкцию усилителя из патента '928 полезно применить в настоящем изобретении для снабжения энергией ультразвуковых зондов, которые непосредственно контактируют с рассмотренной выше жидкой охлаждающей средой или воздействуют на нее опосредованно.

Фактически, в одном варианте реализации изобретения усилитель ультразвука используется в диапазоне ультразвука, чтобы усилить, или увеличить, энергию колебаний, создаваемую пьезоэлектрическим преобразователем. Усилитель не повышает и не снижает частоту колебаний, он повышает амплитуду колебаний. (Если усилитель установлен с обратной стороны, он также уплотняет энергию колебаний). В одном варианте реализации изобретения усилитель установлен между пьезоэлектрическим преобразователем и зондом в соединении с ними. Для случая использования усилителя при ультразвуковом измельчении зерна ниже для примера перечислены этапы способа, иллюстрирующие использование усилителя с пьезоэлектрическим источником энергии колебаний:

1) В пьезоэлектрический преобразователь подают электрический ток. После подачи электрического тока керамические детали внутри преобразователя начинают расширяться и сжиматься, это приводит к превращению электрической энергии в механическую.

2) Эти колебания в одном варианте реализации изобретения затем передаются в усилитель, который усиливает, или увеличивает, эти механические колебания.

3) Усиленные, или увеличенные, колебания от усилителя в одном варианте затем распространяются в зонд. В результате зонд вибрирует на частотах ультразвука, что приводит к созданию кавитации.

4) Кавитация, созданная вибрирующим зондом, воздействует на литейную полосу, которая в одном варианте контактирует с расплавленным металлом.

5) Кавитация в одном варианте разрушает дендриты и создает структуру с равноосными зернами.

Если обратиться к Фиг.2, зонд связан с охлаждающей средой, протекающей через устройство 34 для обработки расплавленного металла. Кавитация, создаваемая в охлаждающей среде при помощи зонда, вибрирующего на частотах ультразвука, воздействует на полосу 36, которая контактирует с расплавленным алюминием, находящимся во вмещающем элементе 32.

В одном варианте реализации изобретения энергию колебаний можно вводить при помощи магнитострикционных преобразователей, служащих в качестве источника 40 энергии колебаний. В одном варианте магнитострикционный преобразователь, служащий в качестве источника 40 энергии колебаний, имеет то же расположение, что и блок пьезоэлектрических преобразователей, показанный на Фиг.2, с той лишь разницей, что источником ультразвука, заставляющим поверхность вибрировать с частотой ультразвука, является по меньшей мере один магнитострикционный преобразователь, а не по меньшей мере один пьезоэлектрический элемент. На Фиг.13 показана конструкция литейного колеса, соответствующего одному варианту реализации изобретения, в котором для упомянутого по меньшей мере одного ультразвукового источника энергии колебаний применяется магнитострикционный элемент 40а. В этом варианте реализации изобретения магнитострикционный преобразователь (преобразователи) 40а заставляет вибрировать зонд (не показан на виде сбоку, приведенном на Фиг.13), связанный с охлаждающей средой, например, на частоте 30 кГц, хотя, как описано ниже, могут использоваться и другие частоты. В другом варианте реализации изобретения магнитострикционный преобразователь 40а заставляет вибрировать нижнюю пластину 40b, показанную на Фиг.14, где приведен схематичный разрез устройства 34 для обработки расплавленного металла с нижней пластиной 40b, которая связана с охлаждающей средой (показана на Фиг.14).

Как правило, магнитострикционные преобразователи содержат большое количество пластин из материала, который будет расширяться и сжиматься после создания электромагнитного поля. Если говорить более конкретно, магнитострикционные преобразователи, подходящие для настоящего изобретения, могут включать в одном варианте большое количество никелевых пластин (или пластин из другого магнитострикционного материала) или слоев, установленных параллельно с прикреплением одного края каждого слоя к низу технологической емкости или к другой поверхности, которую нужно заставить вибрировать. Вокруг магнитострикционного материала создают обмотку из проволоки, чтобы создать магнитное поле. Магнитное поле возникает, например, когда через проволочную обмотку пропускают электрический ток. Это магнитное поле заставляет магнитострикционный материал сокращаться или удлиняться, что приводит к вводу звуковой волны в текучую среду, контактирующую с расширяющимся и сжимающимся магнитострикционным материалом. Как правило, частота ультразвука, создаваемая магнитострикционными преобразователями, подходящими для изобретения, находится в диапазоне 20-200 кГц. Можно использовать большие или меньшие частоты, в зависимости от естественной частоты магнитострикционного элемента.

Одним из материалов, наиболее широко используемых в магнитострикционных преобразователях, является никель. При приложении напряжения к преобразователю, никель расширяется и сжимается на частотах ультразвука. В одном варианте реализации изобретения никелевые пластины непосредственно припаивают серебряным припоем к пластине из нержавеющей стали. Если обратиться к Фиг.2, в магнитострикционном преобразователе именно поверхность пластины из нержавеющей стали вибрирует на частотах ультразвука и непосредственно связана (как зонд) с охлаждающей средой, протекающей через устройство 34 для обработки расплавленного металла. Кавитация, создаваемая в охлаждающей среде при помощи пластины, вибрирующей на частотах ультразвука, затем воздействует на полосу 36, которая контактирует с расплавленным алюминием, находящимся во вмещающем элементе 32.

В патенте США № 7,462,960 (содержание которого этим упоминанием включено в настоящее описание во всей полноте) описан привод ультразвукового преобразователя, имеющий гигантский магнитострикционный элемент. Соответственно, в одном варианте реализации изобретения магнитострикционный элемент может быть изготовлен из материалов на основе сплавов редкоземельных химических элементов, например, из материала Terfenol-D и композитов на его основе, которые обладают необычно большим магнитострикционным эффектом по сравнению с металлами, имеющими ранний переход, например, железом (Fe), кобальтом (Со) и никелем (Ni). В качестве альтернативы, в одном варианте реализации изобретения магнитострикционный элемент может быть изготовлен из железа (Fe), кобальта (Со) и никеля (Ni).

В качестве альтернативы, в одном варианте реализации изобретения магнитострикционный элемент может быть изготовлен из одного или более следующих сплавов: железа и тербия; железа и празеодима; железа, тербия и празеодима; железа и диспрозия; железа, тербия и диспрозия; железа, празеодима и диспрозия; железа, тербия, празеодима и диспрозия; железа и эрбия; железа и самария; железа, эрбия и самария; железа, самария и диспрозия; железа и гольмия; железа, самария и гольмия; либо их смесей.

Магнитострикционный преобразователь описан в патенте США № 4,158,368 (содержание которого этим упоминанием включено в настоящее описание во всей полноте). Как там описано, и это подходит для настоящего изобретения, магнитострикционный преобразователь может включать плунжер из материала, обладающего отрицательной магнитострикцией, который установлен в корпусе. Магнитострикционный преобразователь описан в патенте США № 5,588,466 (содержание которого этим упоминанием включено в настоящее описание во всей полноте). Как там описано, и это подходит для настоящего изобретения, на гибкий элемент, например, гибкий элемент, закрепленный как балка, нанесен магнитострикционный слой. Гибкий элемент прогибается под действием внешнего магнитного поля. Как описано в патенте '466, и это подходит для настоящего изобретения, в качестве магнитострикционного элемента может использоваться тонкий магнитострикционный слой, состоящий из (Tb(1-x)Dy(x)Fe2. Магнитострикционный преобразователь описан в патенте США № 4,599,591 (содержание которого этим упоминанием включено в настоящее описание во всей полноте). Как там описано, и это подходит для настоящего изобретения, в магнитострикционном преобразователе могут применяться магнитострикционный материал и множество обмоток, соединенных с множеством источников тока, имеющих такое соотношение фаз, чтобы в магнитострикционном материале происходило вращение вектора магнитной индукции. Магнитострикционный преобразователь описан в патенте США № 4,986808 (содержание которого этим упоминанием включено в настоящее описание во всей полноте). Как там описано, и это подходит для настоящего изобретения, магнитострикционный преобразователь может включать множество вытянутых в длину полос из магнитострикционного материала, причем каждая из полос имеет ближний конец, дальний конец и, по существу, V-образное продольное сечение, то есть, образующие букву V половины проходят в продольном направлении, и каждая полоса прикреплена к соседней полосе на упомянутых ближнем конце и дальнем конце с получением целостной, по существу, жесткой колонны, имеющей центральную ось и ребра, проходящие в радиальном направлении от этой оси.

На Фиг.3 схематично показан другой вариант реализации изобретения, на этом чертеже показана конструкция с механическим принципом создания колебаний для ввода энергии низкочастотных колебаний в расплавленный металл, находящийся в канале литейного колеса 30. В одном варианте реализации изобретения энергия колебаний обеспечивается за счет механических колебаний, создаваемых преобразователем или другим механическим средством возбуждения. Как известно в данной области техники, вибратор представляет собой механическое устройство, которое создает колебания. Колебания часто создают при помощи электромотора с несимметричной массой на приводном валу. Некоторые механические вибраторы состоят из электромагнитного привода и вала мешалки, который обеспечивает возбуждение за счет возвратно-поступательного перемещения по вертикали. В одном варианте реализации изобретения энергия колебаний подается от вибратора (или другого компонента), который может использовать механическую энергию для создания частоты колебаний до 20 кГц (но не ограничиваясь этим значением) и предпочтительно - в диапазоне 5-10 кГц.

Вне зависимости от механизма создания колебаний, прикрепление вибратора (пьезоэлектрического преобразователя, магнитострикционного преобразователя или вибратора с механическим приводом) к корпусу 44 означает, что энергию колебаний можно передавать в расплавленный металл, находящийся в канале под узлом 42.

Механические вибраторы, которые полезно использовать в изобретении, могут работать в диапазоне 8000-15000 колебаний в минуту, хотя можно использовать более высокие и более низкие частоты. В одном варианте реализации изобретения колебательный механизм выполнен с возможностью колебаний в диапазоне 565-5000 колебаний в минуту. В одном варианте реализации изобретения колебательный механизм выполнен с возможностью колебаний на еще более низкой частоте, начиная от доли колебания в секунду и до 565 колебаний в секунду. Диапазоны механически создаваемых колебаний, подходящие для изобретения, включают, например, 6000-9000 колебаний в минуту, 8000-10000 колебаний в минуту, 10000-12000 колебаний в минуту, 12000-15000 колебаний в минуту и 15000-25000 колебаний в минуту. Диапазоны механически создаваемых колебаний, подходящие для изобретения, которые указаны в литературе, включают, например, диапазоны 133-250 Гц, 200-283 Гц (12000-17000 колебаний в минуту) и 4-250 Гц. Помимо этого, механически создаваемые колебания различного вида могут сообщаться литейному колесу 30 или корпусу 44 при помощи простого молота или плунжерного устройства, периодически приводимых в действие для удара по этим колесу или корпусу. Если говорить в общем, механические колебания могут иметь диапазон до 10 кГц. Соответственно, диапазоны, подходящие для механических колебаний, используемых в изобретении, включают: 0-10 кГц, 10 Гц - 4000 Гц, 20 Гц - 2000 Гц, 40 Гц - 1000 Гц, 100 Гц - 500 Гц и промежуточные и комбинированные диапазоны в пределах указанных значений, включая предпочтительный диапазон 565-5000 Гц.

Хотя выше изобретение описано с использованием его вариантов, в которых используются ультразвук и механический привод, оно при этом не ограничивается тем или другим из этих диапазонов, но может быть использовано с широким спектром энергии колебаний, вплоть до 400 кГц, включая источники с одной частотой или множеством частот. В дополнение к этому, можно использовать комбинацию источников (ультразвуковые источники и источники с механическим приводом, разные ультразвуковые источники или разные источники с механическим приводом, либо разные источники энергии звука, которые будут описаны ниже).

Как показано на Фиг.3, литейная установка 2 включает литейное колесо 30, имеющее внутри вмещающий элемент 32 (например, лоток или канал), в который заливают расплавленный металл, и устройство 34 для обработки расплавленного металла. Полоса 36 (например, стальная) ограничивает возможное местонахождение расплавленного металла вмещающим элементом 32 (т.е., каналом). Также, как и в приведенном выше случае, ролики 38 позволяют устройству 34 для обработки расплавленного металла оставаться неподвижным, когда расплавленный металл 1) кристаллизуется в канале литейного колеса и 2) транспортируется на удаление от устройства 34 для обработки расплавленного металла.

В охлаждающем канале 46 протекает охлаждающая среда. Как и ранее, пневмоочиститель 52 направляет воздух (для обеспечения безопасности) таким образом, что вся вода, вытекающая из канала охлаждения, будет направляться на удаление от источника расплавленного металла. Как и ранее, позиционирование устройства 34 для обработки расплавленного металла относительно вращающегося литейного колеса 30 обеспечивает устройство с функцией качения (например, ролики 38). Охлаждающая среда обеспечивает охлаждение расплавленного металла и упомянутого по меньшей мере одного источника 40 энергии колебаний (показан на Фиг.3 в виде механического вибратора 40).

При прохождении расплавленного металла под металлической полосой 36, находящейся под механическим вибратором 40, когда этот металл начинает охлаждаться и кристаллизоваться, в него вводится энергия колебаний, созданных механическим путем. Энергия колебаний, созданных механическим путем, в одном варианте позволяет создавать множество небольших зародышей кристаллизации, что позволяет получить металлическое изделие с мелким зерном.

В одном варианте реализации изобретения вибраторы 40, насчитывающие по меньшей мере один, установлены таким образом, что они связаны с охлаждающими каналами 46, и в случае, если это механические вибраторы, через охлаждающую среду, а также через узел 42 и полосу 36 они вводят в жидкий металл энергию колебаний, созданных механическим путем. В одном варианте реализации изобретения головка механического вибратора введена в канал 46 охлаждения для контакта с жидкой охлаждающей средой. В одном варианте реализации изобретения для контакта с жидкой охлаждающей средой в канал 46 охлаждения может быть введено несколько головок механических вибраторов или комплект головок механических вибраторов. В одном варианте реализации изобретения головка механического вибратора может быть прикреплена к стенке узла 42.

Не имея при этом в виду ограничение какой-либо конкретной теорией, относительно небольшая степень переохлаждения (например, менее 10°С) на дне канала литейного колеса 30 приводит к возникновению слоя небольших центров кристаллизации из чистого алюминия (или другого металла или сплава). Колебания, созданные механическим путем, создают эти центры кристаллизации, которые затем используются как модификаторы во время кристаллизации, что приводит к возникновению однородной структуры зерна. Соответственно, в одном варианте реализации изобретения применяемый способ охлаждения гарантирует, что небольшая степень переохлаждения на дне канала приводит к возникновению слоя небольших центров кристаллизации из обрабатываемого материала. Механически созданные колебания распределяют эти центры кристаллизации в направлении от дна канала и/или могут служить для разрушения дендритов, возникающих в переохлажденном слое. Эти центры кристаллизации и фрагменты дендритов затем используются для создания равноосных зерен в литейной форме во время кристаллизации, что приводит к возникновению однородной структуры зерна.

Другими словами, в одном варианте реализации изобретения механически созданные колебания, передаваемые в жидкий металл, создают места начала кристаллизации в металлах или металлических сплавах, что приводит к измельчению зерна. Также, как и в приведенном выше случае, канал литейного колеса 30 может быть изготовлен из огнеупорного металла или другого материала, выдерживающего высокую температуру, например, меди, чугуна и стали, ниобия, ниобия и молибдена, тантала, вольфрама, рения и их сплавов, включающих один или более таких химических элементов, как кремний, кислород или азот, которые могут повысить температуру плавления этих материалов.

На Фиг.3А схематично показана гибридная конструкция литейного колеса, соответствующего одному варианту реализации изобретения, в котором применяются как по меньшей мере один ультразвуковой источник энергии колебаний, так и по меньшей мере один источник энергии колебаний с механическим приводом (например, вибратор с механическим приводом). Элементы, подобные показанным на Фиг.3, представляют собой аналогичные элементы, выполняющие аналогичные функции, которые указаны выше. Для примера, вмещающий элемент 32 (например, лоток или канал), указанный на Фиг.3А, находится в изображенном литейном колесе, на которое заливают расплавленный металл. Также, как и в приведенном выше случае, полоса (на Фиг.3А не показана) ограничивает возможное местонахождение расплавленного металла вмещающим элементом 32. В данном случае, в этом варианте реализации изобретения, как ультразвуковой источник (источники) энергии колебаний, так и источник (источники) энергии колебаний с механическим приводом задействуют избирательно, и их можно приводить в действие по отдельности или вместе, чтобы получить колебания, которые при передаче в жидкий металл создают места начала кристаллизации в металлах или металлических сплавах для измельчения зерна. В различных вариантах реализации изобретения можно создавать и применять разные комбинации из ультразвукового источника (источников) энергии колебаний и источника (источников) энергии колебаний с механическим приводом.

Аспекты изобретения

Согласно одному аспекту изобретения, на средство, вмещающее расплавленный металл, во время охлаждения можно воздействовать энергией колебаний (от вибраторов с механическим приводом, создающих низкочастотные колебания в диапазоне 8000-15000 колебаний в минуту, либо до 10 кГц, и/или ультразвуковых вибраторов с частотой в диапазоне 5-400 кГц). Согласно одному аспекту изобретения, можно воздействовать энергией колебаний, имеющих множество отдельных частот. Согласно одному аспекту изобретения, энергией колебаний можно воздействовать на различные металлы и металлические сплавы, включая те, которые перечислены далее (но не ограничиваясь ими): алюминий, медь, золото, железо, никель, платина, серебро, цинк, магний, титан, ниобий, вольфрам, марганец, а также их сплавы и комбинации; металлические сплавы, включающие латунь (медь/цинк), бронзу (медь/олово), сталь (железо/углерод), Chromalloy (хром), нержавеющую сталь (сталь/хром), инструментальную сталь (углерод/вольфрам/марганец, титан (железо/алюминий) и стандартизованные марки алюминиевых сплавов, включая серии 1100, 1350, 2024, 2224, 5052, 5154, 5356, 5183, 6101, 6201, 6061, 6053, 7050, 7075, 8ХХХ; медные сплавы, включая бронзу (указана выше) и медь, легированную комбинацией из цинка, олова, алюминия, кремния, никеля, серебра; магний, легированный алюминием, цинком, марганцем, кремнием, медью, никелем, цирконием, бериллием, кальцием, церием, неодимом, стронцием, оловом, иттрием, редкоземельными металлами; железо и железо, легированное хромом, углеродом, кремнием, хромом, никелем, калием, плутонием, цинком, цирконием, титаном, свинцом, магнием, оловом, скандием; и другие их сплавы и комбинации.

Согласно одному аспекту изобретения, энергия колебаний (от вибраторов с механическим приводом, создающих низкочастотные колебания в диапазоне 8000-15000 колебаний в минуту, либо до 10 кГц, и/или ультразвуковых вибраторов с частотой в диапазоне 5-400 кГц) вводится через жидкую среду, контактирующую с полосой, в кристаллизующийся металл, находящийся под устройством 34 для обработки расплавленного металла. Согласно одному аспекту изобретения, механическим путем вводится энергия колебаний в диапазоне 565-5000 Гц. Согласно одному аспекту изобретения, механическими путем создается энергия колебаний на еще более низких частотах, начиная от доли колебания в секунду и до 565 колебаний в секунду. Согласно одному аспекту изобретения, при помощи ультразвука создается энергия колебаний на частотах в диапазоне 5 кГц - 400 кГц. Согласно одному аспекту изобретения, энергия колебаний вводится через корпус 44, содержащий источник 40 энергии колебаний. Корпус 44 соединен с другими элементами конструкции, например, полосой 36 или роликами 38, которые контактируют либо со стенками канала, либо непосредственно с расплавленным металлом. Согласно одному аспекту изобретения, эта механическая связь позволяет передавать энергию колебаний от источника энергии колебаний в расплавленный металл во время его охлаждения.

Согласно одному аспекту, охлаждающая среда может представлять собой жидкость, например, воду. Согласно одному аспекту, охлаждающая среда может представлять собой газ, например, сжатый воздух или азот. Согласно одному аспекту изобретения, охлаждающая среда может представлять собой материал, фазовое состояние которого меняется. Предпочтительно, чтобы обеспечивался расход охлаждающей среды, достаточный для переохлаждения металла, находящегося рядом с полосой 36 (с превышением температуры ликвидуса сплава менее, чем на 5-10°С, или даже ниже температуры ликвидуса).

Согласно одному аспекту изобретения, равноосные зерна в литом изделии получают без необходимости добавления частиц примесей, например, борида титана, в металл или металлический сплав для увеличения количества зерен и способствования равномерной гетерогенной кристаллизации. Согласно одному аспекту изобретения, вместо использования модификаторов для создания мест начала кристаллизации можно использовать энергию колебаний.

Во время работы расплавленный металл, имеющий температуру значительно выше температуры ликвидуса сплава, под действием силы тяжести течет в канал литейного колеса 30 и проходит под устройством 34 для обработки расплавленного металла, где он подвергается воздействию энергии колебаний (т.е., колебаний ультразвуковых или колебаний, созданных механическим путем). Температура расплавленного металла, поступающего в канал литейного колеса, кроме прочего, зависит от выбранного типа сплава, скорости заливки и размеров этого канала в литейном колесе. В случае алюминиевых сплавов, температура литья может находиться в диапазоне 1220 F (660°C) -1350 F (732°C), при этом предпочтительными вложенными диапазонами являются, например, 1220 F (660°C) -1300 F (704°C), 1220 F (660°C) -1280 F (693°C), 1220 F (660°C) -1270 F (688°C), 1220 F (660°C) -1340 F (727°C), 1240 F (671°C) -1320 F (716°C), 1250 F (677°C) -1300 F (704°C), 1260 F (682°C) -1310 F (710°C), 1270 F (688°C) -1320 F (716°C), 1320 F (716°C) -1330 F (721°C), также подходят перекрывающиеся и промежуточные диапазоны и возможны вариации в пределах +/- 10 градусов F. Канал литейного колеса 30 охлаждают, чтобы гарантировать нахождение расплавленного металла в нем при температуре, близкой к температуре субликвидуса (например, с превышением температуры ликвидуса сплава менее, чем на 5-10°С, или даже ниже температуры ликвидуса, хотя температура заливки может значительно превышать эти 10°С). Во время работы можно контролировать температуру атмосферы, окружающей расплавленный металл, путем использования кожуха (не показан), который заполняется, например, инертным газом, таким как Ar, He, или азотом, либо через который эти газы продуваются. На литейном колесе 30 расплавленный металл находится, как правило, в состоянии поддержания неизменной температуры, при котором он переходит из жидкого состояния в твердое.

В результате переохлаждения на уровне, близком к температуре субликвидуса, скорости кристаллизации не настолько низкие, чтобы обеспечивалось равновесие на границе солидуса и ликвидуса, что, в свою очередь, приводит к вариациям химического состава в литом стержне. Неодинаковость химического состава приводит к ликвации. В дополнение к этому, степень ликвации напрямую связана с коэффициентами диффузии различных химических элементов в расплавленный металл, а также со скоростями теплопереноса. Другой тип ликвации возникает в тех местах, где сначала кристаллизуются составляющие с более низкими температурами плавления.

В тех вариантах реализации изобретения, в которых используются ультразвуковые колебания или колебания, созданные механическим путем, энергия колебаний возбуждает расплавленный металл во время его охлаждения. В этом варианте из-за воздействия энергии колебаний происходит возбуждение и эффективное перемешивание расплавленного металла. В одном варианте реализации изобретения энергия колебаний, созданных механическим путем, служит для непрерывного перемешивания расплавленного металла во время его охлаждения. В различных процессах литья сплавов желательно обеспечить высокие концентрации кремния в алюминиевом сплаве. Однако при его более высоких концентрациях кремний может выделяться в виде фаз. За счет "повторного вмешивания" этих выделившихся фаз с переводом их обратно в расплавленное состояние можно по меньшей мере отчасти вернуть элементарный кремний обратно в раствор. В качестве альтернативы, даже если остаются выделившиеся фазы, смешивание не позволит произойти ликвации выделившихся фаз кремния, что усилило бы абразивное истирание металлических матрицы и роликов, находящихся ниже, если смотреть в направлении технологического процесса.

В различных системах металлических сплавов возникает явление одного и того же типа, когда один компонент сплава (как правило, компонент с более высокой температурой плавления) выделяется в чистой форме, что приводит, по сути, к "загрязнению" сплава частицами чистого компонента. Если говорить в общем, при литье сплава происходит ликвация, в результате чего концентрация растворенного компонента в отливке не является одинаковой. Это может быть вызвано протеканием различных процессов. Считается, что микроликвация, происходящая на участках, сравнимых по размеру с расстояниями между ветвями дендритов, является результатом того, что концентрация в первой образовавшейся твердой фазе ниже окончательной равновесной концентрации, что приводит к переходу избытка растворенного компонента в жидкость, в результате чего в твердой фазе, образовавшейся позднее, имеется более высокая концентрация. Макроликвация происходит на участках, сравнимых с размерами отливки. Это может быть вызвано протеканием ряда сложных процессов, включающих усадку при кристаллизации отливки, и изменением плотности жидкости при разделении растворенного компонента. Желательно предотвратить ликвацию во время литья, чтобы получить кристаллизовавшуюся заготовку, имеющую неизменные свойства материала.

Таким образом, выше указаны сплавы, входящие в число определенных сплавов, которые могут выиграть от обработки при помощи энергии колебаний, которая соответствует изобретению.

Другие конфигурации

Настоящее изобретение не ограничивается применением энергии колебаний исключительно к канальным конструкциям, которые здесь описаны. Если говорить в общем, энергия колебаний (от вибраторов с механическим приводом, создающих низкую частоту в диапазоне до 10 кГц, и/или при частотеультразвука в диапазоне 5-400 кГц) может вызывать начало кристаллизации на тех участках процесса литья, где расплавленный металл начинает охлаждаться с переходом из расплавленного состояния в твердое состояние (т.е., состояние поддержания неизменной температуры). Если взглянуть по-другому, в изобретении, в его различных вариантах, применение энергии колебаний от множества различных источников сочетается с управлением температурой таким образом, чтобы расплавленный металл, находящийся рядом с охлаждающей поверхностью, имел температуру, близкую к температуре ликвидуса сплава. В этих вариантах температура расплавленного металла, находящегося в канале или у полосы 36 литейного колеса 30, является достаточно низкой для того, чтобы вызвать начало кристаллизации и рост кристаллов (образование дендритов), при этом энергия колебаний создает центры кристаллизации и/или разрушает дендриты, которые могут возникнуть на поверхности канала литейного колеса 30.

В одном варианте реализации изобретения преимущества, обеспечиваемые процессом литья, можно получить без задействования источников энергии колебаний, либо их задействования в непрерывном режиме. В одном варианте реализации изобретения за счет управления питанием источников энергии колебаний эти источники можно задействовать с запрограммированными циклами включения/выключения, обеспечивающими относительную длительность включения в диапазонах 0-100%, 10-50%, 50-90%, 40-60%, 45-55% и любых промежуточных диапазонах.

В другом варианте реализации изобретения, энергию колебаний (ультразвуковых или созданных механическим путем) непосредственно вводят в расплавленный алюминий, заливаемый на литейное колесо, до его контакта с полосой 36. Непосредственное воздействие энергии колебаний создает колебания давления в расплаве. Непосредственное воздействие энергии ультразвука как энергии колебаний на расплавленный металл может вызвать кавитацию в жидком расплаве.

Не имея при этом в виду ограничение какой-либо конкретной теорией, кавитация заключается в возникновении маленьких несплошностей или пустот в жидкостях, которые затем растут, пульсируют или схлопываются. Пустоты возникают в результате действия растягивающих механических напряжений, создаваемых звуковой волной в разреженной фазе. Если растягивающие механические напряжения (или отрицательное давление) продолжают действовать после возникновения пустоты, она будет увеличиваться в несколько раз по сравнению с первоначальным размером. Во время кавитации в поле ультразвука, одновременно возникает множество пустот на расстояниях меньше длины волны ультразвука. В этом случае пузырьки пустот сохраняют свою сферическую форму. Последующее поведение кавитационных пузырьков является в высшей степени изменчивым: небольшая доля пузырьков объединяется с образованием больших пузырьков, но почти все они схлопываются под действием звуковой волны на стадии сжатия. Во время сжатия некоторые из этих пустот могут схлопываться из-за действия сжимающих механических напряжений. В результате, когда эти пустоты схлопываются, в расплаве возникают сильные ударные волны. Соответственно, в одном варианте реализации изобретения ударные волны, созданные энергией колебаний, служат для разрушения дендритов и других растущих центров кристаллизации, что приводит к возникновению новых центров кристаллизации, это, в свою очередь, приводит к получению структуры с равноосными зернами. В дополнение к этому, в другом варианте реализации изобретения непрерывные ультразвуковые колебания могут эффективным образом повышать однородность возникающих центров кристаллизации, дополнительно способствуя получению равноосной структуры. В другом варианте реализации изобретения прерывистые колебания ультразвука или колебания, созданные механическим путем, могут эффективным образом повышать однородность возникающих центров кристаллизации, дополнительно способствуя получению равноосной структуры.

На Фиг.4 схематично показана конструкция литейного колеса, соответствующего одному варианту реализации изобретения, а именно, с устройством 66, имеющим виброзонд (не показан), непосредственно вводимый в расплавленный металл, заливаемый на литейное колесо 60. Зонд будет иметь конструкцию, которая аналогична применяемой в данной области техники для ультразвуковой дегазации. На Фиг.4 изображен ролик 62, прижимающий полосу 68 к ободу литейного колеса 60. Устройство 66 с виброзондом непосредственно или опосредованно вводит энергию колебаний (энергию ультразвука или энергию, созданную механическим путем) в расплавленный металл, заливаемый в канал (не показан) литейного колеса 60. По мере вращения литейного колеса 60 против часовой стрелки, расплавленный металл проходит под роликом 62 и приходит в контакт с устройством 64 для охлаждения расплавленного металла, использование которого не является обязательным. Это устройство 64 может быть аналогично узлу 42, показанному на Фиг.2 и 3, но при этом не будет иметь вибраторов 40. Это устройство 64 может быть аналогично устройству 34 для обработки расплавленного металла, показанному на Фиг.3, но при этом не будет иметь механических вибраторов 40.

В этом варианте, как показано на Фиг.4, в устройстве для обработки расплавленного металла, используемом в литейной установке, применяется по меньшей мере один источник энергии колебаний (т.е., устройство 66 с виброзондом), который вводит энергию колебаний при помощи зонда, введенного в расплавленный металл, заливаемый на литейное колесо (предпочтительно, но не обязательно, непосредственно в расплавленный металл, заливаемый на литейное колесо), когда этот металл, находящийся на литейном колесе, охлаждается. Опорное устройство удерживает источник энергии колебаний (устройство 66 с виброзондом) на месте.

В другом варианте реализации изобретения энергия колебаний может вводиться в расплавленный металл, когда его охлаждают при помощи воздуха или газа, используемых в качестве среды в генераторах звуковых колебаний. Генераторы звуковых колебаний (например, усилители звука) можно использовать для генерации и передачи звуковых волн в расплавленный металл. В этом варианте рассмотренные выше ультразвуковые вибраторы или вибраторы с механическим приводом будут заменяться или дополняться генераторами звуковых колебаний. Усилители звука, подходящие для изобретения, будут создавать звуковые колебания от 1 до 20000 Гц. Можно использовать звуковые колебания выше или ниже этого диапазона. Например, можно использовать звуковые колебания в диапазонах 0,5-20 Гц, 10-500 Гц, 200-2000 Гц, 1000-5000 Гц, 2000-10000 Гц, 5000-14000 Гц, 10000-16000 Гц, 14000-20000 Гц и 18000-25000 Гц. Для генерации и передачи энергии звука можно использовать электроакустические преобразователи.

В одном варианте реализации изобретения энергия звука может быть введена через газообразную среду непосредственно в расплавленный металл, при этом энергия звука создает колебания в расплавленном металле. В одном варианте реализации изобретения энергия звука может быть введена через газообразную среду в расплавленный металл опосредованно, при этом энергия звука вызывает колебания полосы 36 или другого опорного элемента, содержащего расплавленный металл, которые, в свою очередь, создают колебания в расплавленном металле.

Помимо использования обработки при помощи энергии колебаний, предлагаемой настоящим изобретением, в описанных выше системах для непрерывного литья с использованием колеса, это изобретение также полезно использовать в неподвижных литейных формах и вертикальных литейных установках.

В случае неподвижных установок, расплавленный металл будет заливаться в неподвижную литейную форму 62, например, такую, как показана на Фиг.5, которая сама имеет устройство 34 для обработки расплавленного металла (показано схематично). В результате энергия колебаний (от вибраторов с механическим приводом, при работе создающих низкую частоту в диапазоне до 10 кГц, и/или при частоте ультразвука в диапазоне 5-400 кГц) может вызывать начало кристаллизации в тех местах неподвижной литейной формы, где расплавленный металл начинает охлаждаться с переходом из расплавленного состояния в твердое состояние (т.е., состояние поддержания неизменной температуры).