Функционально-градиентный лист из композиционного материала с металлической матрицей - RU2429936C2

Код документа: RU2429936C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к композиционным материалам с металлической матрицей. Один из вариантов настоящего изобретения относится к функционально-градиентному листу из композиционного материала с металлической матрицей, содержащему центральный слой, имеющий высокую плотность твердых частиц, и к способу изготовления такого листа. Настоящее изобретение может быть осуществлено с применением устройства, описанного в патентах США 5514228, 6672368 и 6880617, включенных здесь посредством ссылки.

Уровень техники

Композиционные материалы с металлической матрицей (КММ) сочетают свойства металлической матрицы с упрочняющими твердыми частицами, тем самым усиливая механические свойства готового изделия. Например, полученный КММ на основе алюминия обычно характеризуется повышением модуля упругости, более низким коэффициентом теплового расширения, более высоким сопротивлением износу, улучшением прочности на разрыв и, в некоторых случаях, повышением сопротивления термической усталости.

Существующие способы изготовления КММ включают выдавливающее литье, выдавливающую инфильтрацию, нанесение распылением, шликерное литье и обработку порошком. Целью таких способов изготовления является обеспечение равномерного распределения твердых частиц по всей металлической матрице либо распределения твердых частиц вблизи наружных поверхностей металлического изделия. Однако в прошлом окончательному изготовлению литых КММ прокаткой, ковкой или экструзией препятствовали высокие характеристики нагрузки фазы твердых частиц.

Поэтому существует необходимость в композиционном материале на основе алюминия с металлической матрицей, сочетающем усиленные механические свойства КММ с улучшенной пластичностью, внешним видом и легкостью изготовления.

Раскрытие изобретения

Настоящее изобретение относится к способу изготовления функционально-градиентного листа из КММ, имеющего центральный слой из твердых частиц. Способ включает подачу расплавленного металла, содержащего твердые частицы, на пару движущихся литейных поверхностей. Затем расплавленный металл отверждают при его перемещении между движущимися литейными поверхностями, с формированием композита, содержащего первый твердый наружный слой, второй твердый наружный слой и полутвердый центральный слой, имеющий более высокую концентрацию твердых частиц, чем любой из наружных слоев.

Центральный слой затем отверждают с формированием твердого металлического изделия из композиционного материала, состоящего из центрального слоя, расположенного между двумя наружными слоями, при этом полученное металлическое изделие извлекают из зазора между литейными поверхностями. После извлечения изделия из зазора между литейными поверхностями полученное изделие может быть один или более раз подвергнуто горячей или холодной прокатке.

Литейные поверхности обычно представляют собой поверхности валка или ленты с образованным между ними зазором. Согласно одному из вариантов металлическое изделие покидает зазор со скоростью, составляющей около 50-300 футов/мин. На практике, например, расплавленный металл может представлять собой алюминиевый сплав, а твердые частицы могут представлять собой оксид алюминия. Как упомянуто выше, металлическое изделие, получаемое в результате использования способа согласно настоящему изобретению, содержит два наружных слоя и центральный слой с высокой концентрацией твердых частиц. Например, КММ на основе алюминия может содержать около 70 об.% частиц оксида алюминия. Изделие согласно настоящему изобретению может быть полосой, листом или панелью толщиной от около 0,004 дюйма до около 0,25 дюйма, и представлять собой композиционное изделие с металлической матрицей, сочетающее усиленные механические свойства КММ с улучшенной пластичностью, внешним видом и легкостью изготовления.

Изделие согласно настоящему изобретению применимо в конструкциях, таких как панели, используемые в аэрокосмической, автомобильной и строительной отраслях промышленности.

Краткое описание чертежей

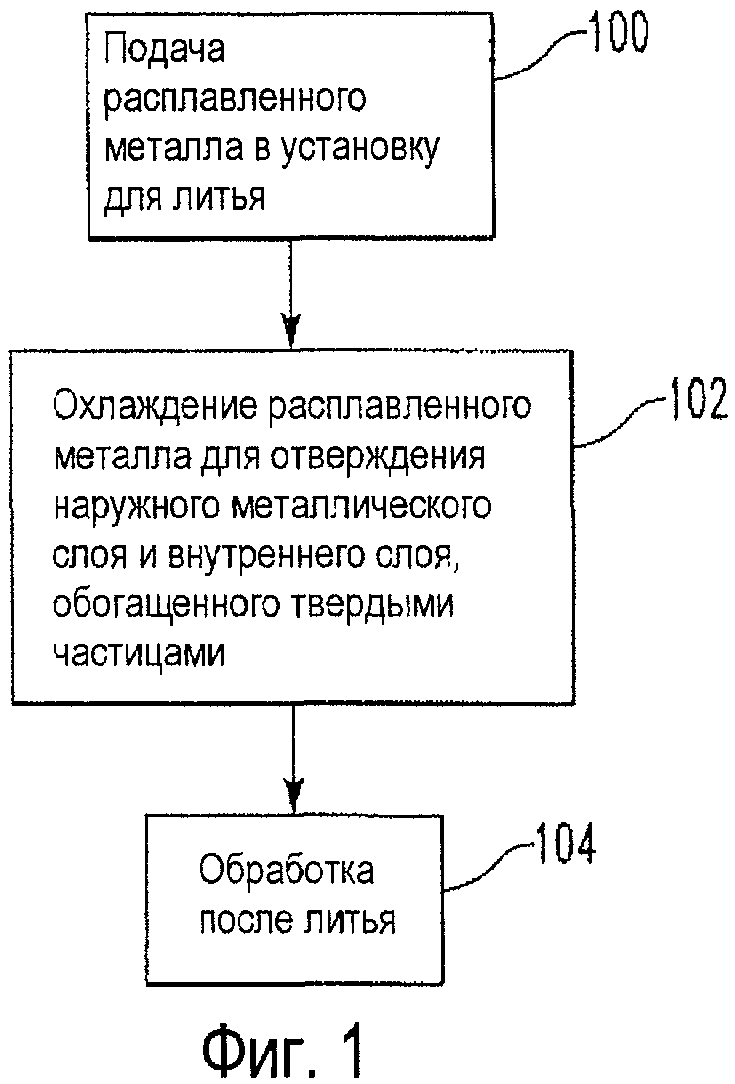

На фиг.1 представлена технологическая схема, иллюстрирующая способ согласно настоящему изобретению;

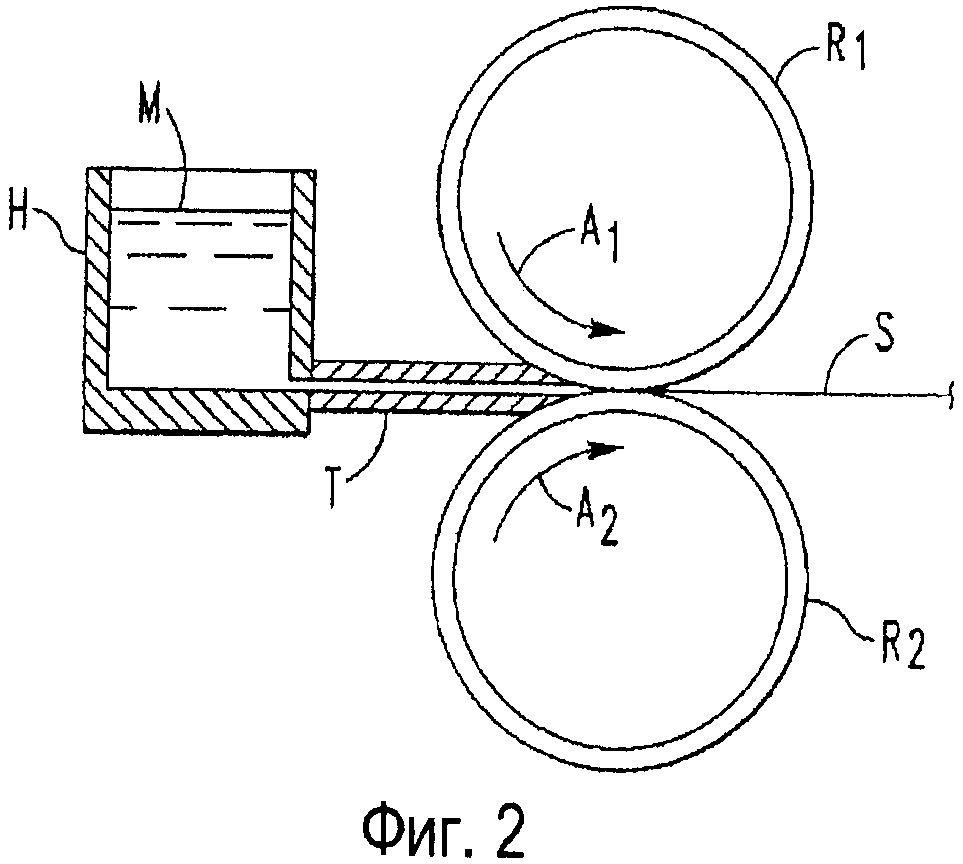

На фиг.2 представлено схематическое изображение устройства, используемого в способе согласно настоящему изобретению;

На фиг.3 представлен подробный схематический вид в поперечном разрезе устройства, работающего согласно настоящему изобретению;

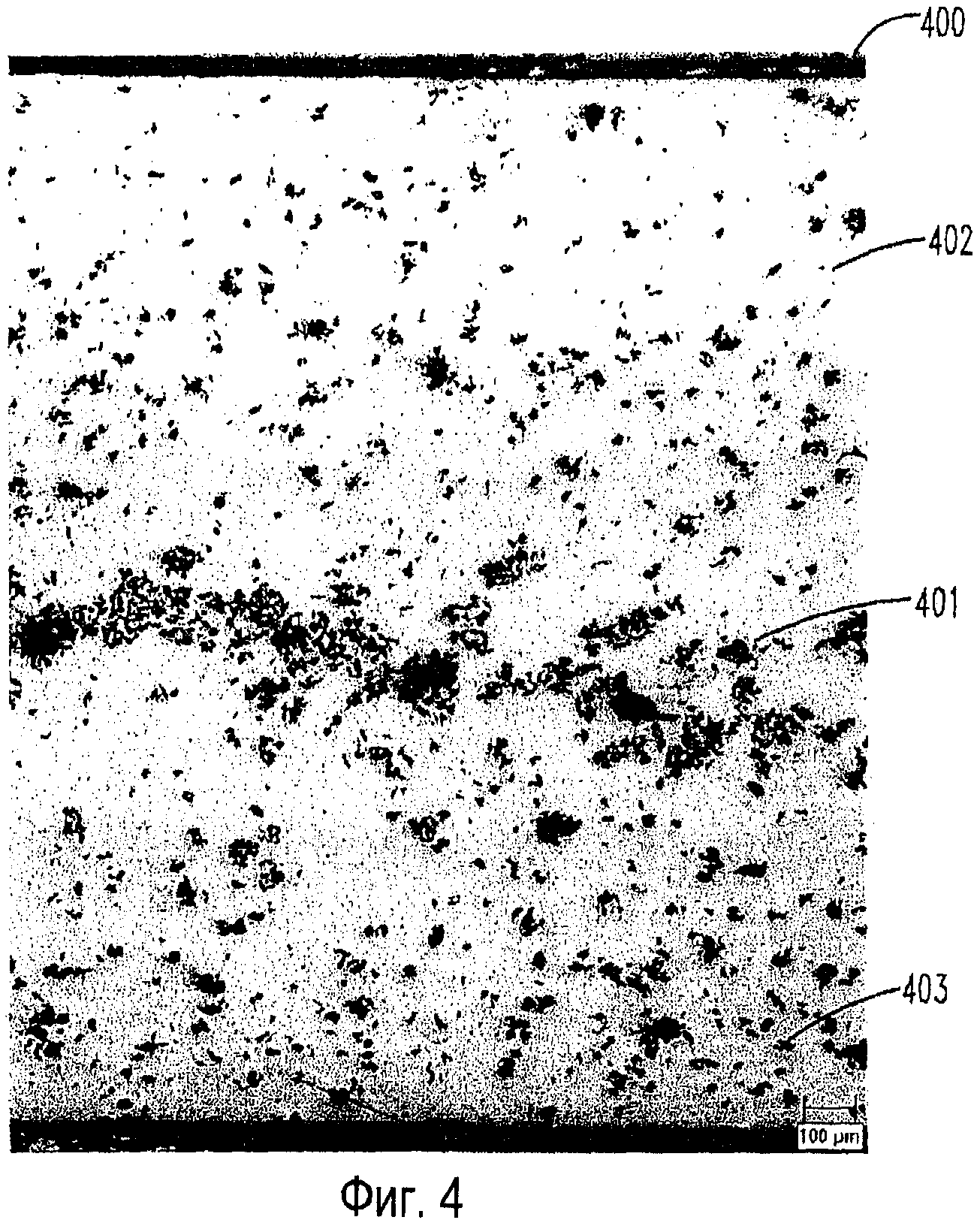

На фиг.4 представлена микрофотография поперечного разреза полосы, полученной согласно настоящему изобретению;

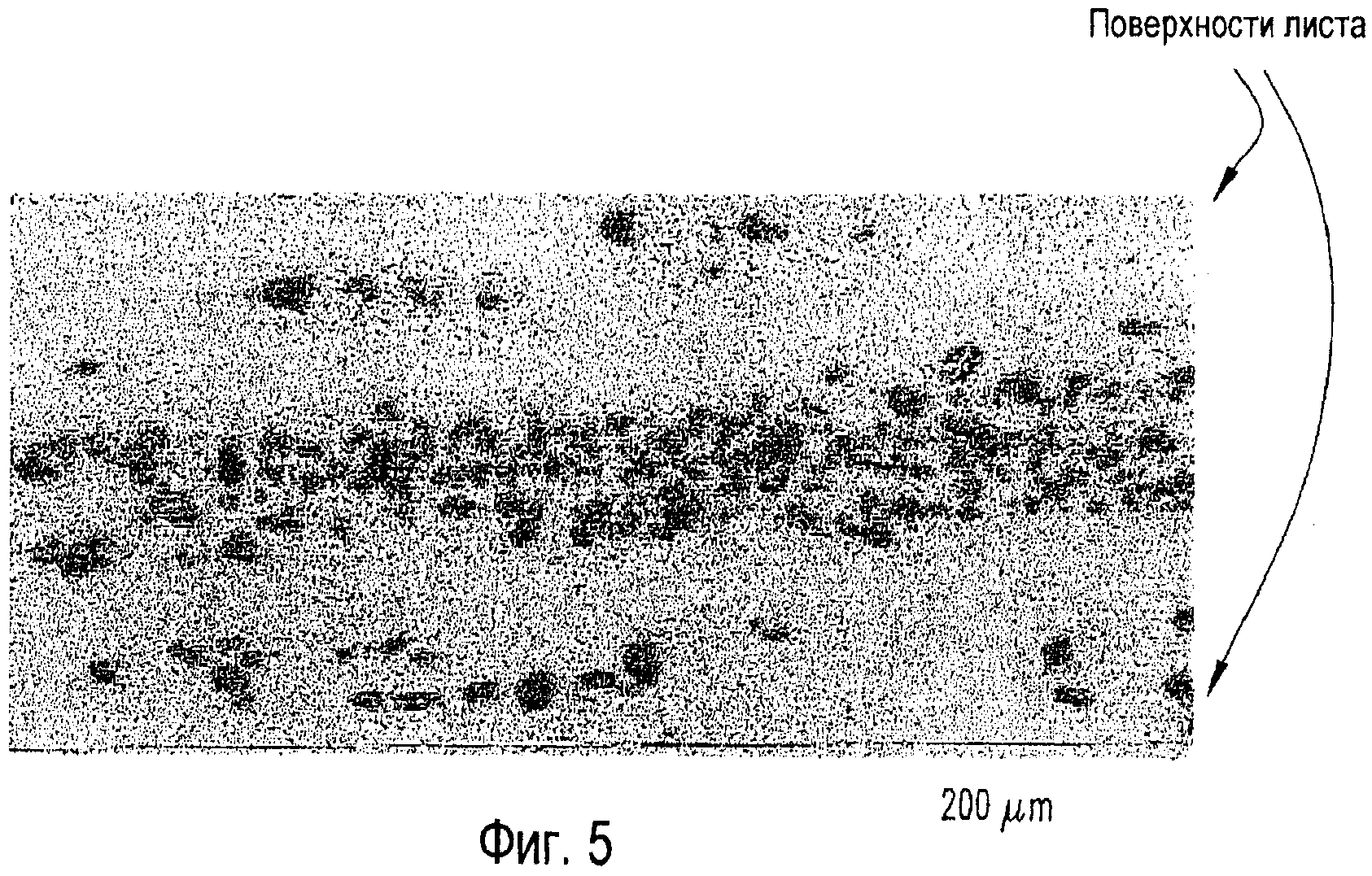

На фиг.5 представлена микрофотография поперечного разреза полосы, полученной согласно настоящему изобретению, а затем подвергнутой горячей прокатке до толщины, составляющей 0,008 дюйма.

Подробное описание изобретения

Прилагаемые чертежи и последующая часть описания иллюстрируют варианты осуществления настоящего изобретения. Однако подразумевается, что специалисты, в целом знакомые с процессами литья, смогут применить новые характеристики проиллюстрированных и описанных здесь конструкций и способов в других контекстах путем модификации некоторых деталей. Соответственно, чертежи и описание не должны рассматриваться как ограничивающие настоящее изобретение, а должны восприниматься в широком и общем смысле. При указании какого-либо цифрового диапазона величин подразумевается, что такие диапазоны включают все целые и/или дробные числа, находящиеся между нижним и верхним пределами приведенного диапазона.

И, наконец, в последующей части описания термины «верхний», «нижний», «правый», «левый», «вертикальный», «горизонтальный», «верх», «низ» и их производные должны рассматриваться относительно представленных на чертежах.

Предполагается, что словосочетания «алюминиевые сплавы», «магниевые сплавы» и «титановые сплавы» подразумевают сплавы, содержащие по меньшей мере 50 мас.% указанного элемента и по меньшей мере один модифицирующий элемент. Считается, что алюминиевые, магниевые и титановые сплавы подходят для использования в конструкциях аэрокосмической и автомобильной промышленности благодаря своему легкому весу, соотношению высокой прочности и массы, а также высокой удельной жесткости как при комнатной температуре, так и при повышенных температурах. Настоящее изобретение применимо ко всем алюминиевым сплавам.

Основной вариант настоящего изобретения представлен схематично на технологической схеме, показанной на фиг.1. Как показано на схеме, на этапе 100 расплавленный металл, содержащий твердые частицы, подают в установку для литья. Как подробно описано ниже, установка для литья содержит пару разнесенных движущихся литейных поверхностей. На этапе 102 установка для литья резко охлаждает по меньшей мере часть расплавленного металла для затвердевания наружных слоев и центрального слоя, обогащенного твердыми частицами. По мере отливания сплава толщина затвердевшего наружного слоя увеличивается.

Изделие, выходящее из установки для литья, содержит твердый центральный слой, сформированный на этапе 102 и содержащий твердые частицы, заключенные между наружными твердыми слоями. Виды получаемого изделия могут быть различными, такими как, но не ограничиваясь ими, лист, пластина, плита или фольга. При экструзионном литье изделие может иметь вид проволоки, стержня, бруска или иного полученного экструзией изделия. В любом случае изделие может быть дополнительно подвергнуто технологическому процессу и/или обработке на этапе 104. Следует отметить, что порядок осуществления этапов 100-104 в способе согласно настоящему изобретению не является постоянным, поэтому они могут следовать друг за другом либо некоторые этапы могут осуществляться одновременно.

Согласно настоящему изобретению скорость охлаждения расплавленного металла выбирают таким образом, чтобы обеспечить быстрое затвердевание наружных слоев металла. При использовании алюминиевых сплавов и других металлических сплавов охлаждение наружных слоев металла может происходить со скоростью, составляющей по меньшей мере около 1000°С/сек. Подходящие установки для литья, которые могут быть использованы в описываемом изобретении, включают, но не ограничиваются ими, охлаждаемые литейные поверхности, используемые, например, в двухроликовой литейной машине, ленточной литейной машине, литейной машине для производства плит или блоков. Согласно настоящему изобретению могут быть также использованы вертикальные роликовые литейные машины. В установках для непрерывного литья литейные поверхности обычно разведены и имеют участок, на котором расстояние между ними является минимальным. В роликовой литейной машине участок с минимальным расстоянием между литейными поверхностями лент известен как зазор. В ленточной литейной машине участок с минимальным расстоянием между литейными поверхностями лент может представлять собой зазор между входными шкивами литейной машины. Как более подробно описано ниже, работа установки для литья в режиме согласно настоящему изобретению включает затвердевание металла на минимальном расстоянии между литейными поверхностями. Хотя способ согласно настоящему изобретению описан ниже с использованием двухроликовой литейной машины, он не ограничивается этим. Другие непрерывные литейные поверхности могут быть использованы для осуществления изобретения.

Как подробно показано на фиг.3, в качестве примера для осуществления настоящего изобретения может быть использована роликовая литейная машина (фиг.2). Как показано на фиг.2 (в целом иллюстрирующей горизонтальное непрерывное литье согласно известному способу и согласно настоящему изобретению), настоящее изобретение может быть осуществлено с использованием пары вращающихся в противоположные стороны охлажденных роликов R1 и R2, которые вращаются в направлении стрелок А1 и А2 соответственно, где М представляет собой расплавленный металл, Н представляет собой печь для выдержки, Т представляет собой желоб, а S представляет собой изделие. При обычном использовании роликовая литейная машина работает с медленной скоростью и не обеспечивает получение функционально-градиентного изделия. Как более подробно показано на фиг.3, при осуществлении настоящего изобретения подающий наконечник Т, который может быть выполнен из огнеупорного или другого керамического материала, распределяет расплавленный металл М в направлении стрелки В непосредственно на ролики R1 и R2, вращающиеся в направлении стрелок А1 и А2 соответственно. Промежутки G1 и G2между подающим наконечником Т и соответствующими роликами R1 и R2 являются как можно меньшими для предотвращения утечки расплавленного металла и уменьшения до минимума воздействия расплавленного металла на атмосферу вдоль роликов R1 и R2, избегая при этом контакта между наконечником Т и роликами R1 и R2. Подходящий размер промежутков G1 и G2составляет около 0,01 дюйма. Плоскость L вдоль центральной линии роликов R1 и R2 проходит через участок с минимальным зазором между роликами R1 и R2, называемым зазором N.

Как следует их фиг.3, согласно настоящему изобретению расплавленный металл М, содержащий твердые частицы 10, подают между роликами R1 и R2роликовой литейной машины. Специалисту в данной области техники понятно, что ролики R1 и R2представляют собой литейные поверхности роликовой литейной машины. Обычно ролики R1 и R2 охлаждают, способствуя затвердеванию расплавленного металла М, непосредственно контактирующего с роликами R1 и R2 на участках 2 и 4 соответственно. При контакте с роликами R1 и R2 металл М начинает охлаждаться и затвердевать. Остывающий металл затвердевает в виде первой оболочки 6 из затвердевшего металла, прилегающего к ролику R1, и в виде второй оболочки 8 из затвердевшего металла, прилегающего к ролику R2.

Толщина каждой из оболочек 8 и 6 увеличивается по мере перемещения металла М к зазору N. Вначале твердые частицы 10 находятся на межфазных границах между каждой из первой и второй оболочек 8 и 6 и расплавленным металлом М. По мере того как металл М продвигается между противоположными поверхностями охлажденных роликов R1, R2, твердые частицы 10 достигают центрального участка 12 с более медленно движущимся потоком расплавленного металла М и увлекаются в направлении стрелок С1 и С2. На центральном участке 12, до зазора N, называемого участком 16, металл М находится в полутвердом состоянии и включает такие компоненты, как твердые частицы 10 и расплавленный металл М. Расплавленный металл М на участке 16 имеет текучую консистенцию, частично благодаря диспергированию в ней твердых частиц 10.

Вращение роликов R1и R2 вперед у зазора N по существу продвигает только твердую часть металла, т.е. первую и вторую оболочки 6 и 8 и твердых частицы, одновременно нагнетая расплавленный металл М на центральный участок 12 до зазора N таким образом, что металл по существу является твердым в тот момент, когда он выходит из зазора N. После зазора N центральный участок 12 представляет собой твердый центральный слой 18, содержащий твердые частицы 10, находящиеся между первой оболочкой 6 и второй оболочкой 8.

Для ясности описанное выше трехслойное алюминиевое изделие, имеющее центральный участок 12 с высокой концентрацией твердых частиц 10, находящихся между первой и второй оболочками 6 и 8, также будет называться функционально-градиентной структурой из КММ. Размер твердых частиц 10 в твердом центральном слое 18 составляет по меньшей мере около 30 микрон. В изделии в виде полосы твердая центральная часть может составлять от около 20 до около 30% от общей толщины полосы. Несмотря на то, что на фиг.2 изготовление полосы S на литейной машине проиллюстрировано в целом в горизонтальном положении, такое положение не является ограничивающим, поскольку полоса S может выходить из литейной машины под углом или вертикально.

Процесс литья, представленный на фиг.3, включает этапы способа, проиллюстрированные выше на фиг.1. Расплавленный металл М, поданный на этапе 100 в роликовую литейную машину R1, R2, начинает охлаждаться и отверждать расплавленный металл М на этапе 102. Охлаждающий металл образует наружные слои затвердевшего металла, т.е. первую и вторую оболочки 6 и 8, вблизи или рядом с охлаждающими литейными поверхностями R1, R2. Как отмечено выше, толщина первой оболочки 6 и второй оболочки 8 увеличивается по мере перемещения металлической композиции через установку для литья. На этапе 102 твердые частицы 10 поступают на центральный участок 12, частично окруженный затвердевшими наружным слоями 6 и 8. Как показано на фиг.3, первая и вторая оболочки 6 и 8 по существу окружают центральный участок 12.

Другими словами, центральный участок 12, содержащий твердые частицы 10, расположен между первой оболочкой 6 и второй оболочкой 8. Расплавленный металл М на центральном участке 12 формирует внутренний слой 17. Иначе говоря, внутренний слой 17 заключен или расположен между первой оболочкой 6 и второй оболочкой 8. В других установках для литья первая и/или вторая оболочки 6, 8 могут полностью окружать внутренний слой 17. Как показано на фиг.1, на этапе 104 внутренний слой 17 затвердевает. До полного затвердевания внутреннего слоя 17 данный слой является полутвердым и включает такие компоненты, как твердые частицы 10 и металл. Металл во внутреннем слое 17 на данном этапе имеет текучую консистенцию, частично благодаря диспергированию в ней твердых частиц 10.

На этапе 106 изделие полностью затвердевает и включает твердый центральный слой 18, содержащий твердые частицы 10 и первую и вторую оболочки 6, 8, т.е. наружный слой, по существу окружающий твердый центральный слой 18. Толщина Т1 твердого центрального слоя 18 может составлять около 10-40% от толщины Т изделия 20. Согласно одному из вариантов твердый центральный слой 18 состоит приблизительно из 70 об.% твердых частиц 10, а первая 6 и вторая 8 оболочки состоят приблизительно из 10 об.% твердых частиц 10, однако общая толщина оболочек (Т2 + Т3) составляет приблизительно 60-90% от толщины Т изделия 20. Соответственно, наибольшую концентрацию КММ имеет твердый центральный слой 18, а наружные слои 6, 8 имеют низкую концентрацию КММ.

Перемещение твердых частиц 10, имеющих размер по меньшей мере около 30 микрон, в центральный участок 12 на этапе 104 обеспечивают сдвигающие усилия, которые являются результатом разницы скоростей между внутренним слоем 17 расплавленного металла и затвердевшими наружными слоями 6, 8. Для того чтобы обеспечить такое перемещение во внутренний слой 17, роликовые литейные машины R1, R2 должны работать со скоростью, составляющей по меньшей мере около 50 футов в минуту. Роликовые литейные машины R1, R2, работающие с обычной скоростью, составляющей менее 10 футов в минуту, не обеспечивают сдвигающие усилия, необходимые для перемещения твердых частиц, имеющих размер по меньшей мере около 30 микрон, во внутренний слой 17.

Важным аспектом настоящего изобретения является перемещение твердых частиц 10, имеющих размер по меньшей мере около 30 микрон, во внутренний слой 17.

Функционально-градиентная структура из КММ, описываемая в настоящем изобретении, сочетает преимущества КММ (например, улучшенные механические свойства) с пластичностью и внешним видом металлических наружных слоев. Литейные поверхности, используемые при осуществлении настоящего изобретения, служат в качестве стоков теплоты расплавленного металла М. Во время работы теплота равномерно передается от расплавленного металла охлажденным литейным поверхностям, обеспечивая равномерность поверхности отлитого изделия. Охлажденные литейные поверхности могут быть изготовлены из стали, или меди, или какого-либо иного подходящего материала и могут быть текстурированы таким образом, чтобы включать неровности поверхности, контактирующие с расплавленным металлом. На литейные поверхности может быть также нанесено покрытие из другого металла, такого как, например, никель или хром, или неметалла.

Неровности поверхности служат для повышения теплоотдачи от охлажденных литейных поверхностей. Контролируемая степень неровностей охлажденных литейных поверхностей обеспечивает более равномерную их теплоотдачу. Неровности поверхности могут иметь вид канавок, впадин, сучков или т.п. и могут образовывать правильный рисунок. Контроль, поддержание и выбор соответствующей скорости роликов R1 и R2 роликовой литейной машины, работающей в режиме настоящего изобретения, могут повлиять на эффективность настоящего изобретения. Скорость роликов определяет скорость, с которой расплавленный металл М продвигается к зазору N. В том случае, если скорость слишком мала, действующие на твердых частицы 10 силы являются недостаточными для того, чтобы вовлечь их во внутренний слой 17 металлического изделия. Соответственно, настоящее изобретение подходит для использования при скоростях более 50 футов в минуту.

Согласно одному из вариантов настоящее изобретение осуществляют при скоростях, составляющих 50-300 футов/мин. Линейная скорость, с которой расплавленный алюминий поступает на ролики R1и R2, может быть меньше скорости роликов R1и R2или равняться одной четверти скорости роликов. Осуществление высокоскоростного непрерывного литья согласно настоящему изобретению становится возможным частично благодаря тому, что текстурированные поверхности роликов D1и D2 обеспечивают равномерную теплоотдачу расплавленного металла М и, как описано ниже, разъединяющая ролики сила является другим важным параметром при осуществлении настоящего изобретения.

Существенное преимущество настоящего изобретения заключается в том, что твердая полоса не формируется до тех пор, пока металл не достигнет зазора N. Толщина Т определяется величиной зазора N между роликами R1и R2. Разделяющая ролики сила достаточно велика для того, чтобы выдавить расплавленный металл до и мимо зазора N. В противном случае избыток расплавленного металла, проходящего через зазор N, вызвал бы разъединение и отклонение от оси верхней и нижней оболочек 6 и 8 и твердого центрального участка 18. И наоборот, как это происходит при обычном роликовом литье, недостаточное количество расплавленного металла, достигающее зазора N, является причиной преждевременного формирования полосы. Преждевременно сформированная полоса 20 может быть деформирована роликами R1и R2 и подвергнута сегрегации вдоль центральной линии.

Подходящие разъединяющие ролики силы составляют около 5-1000 фунтов на дюйм ширины отлитого изделия. В целом, при отливке сплавов большего калибра могут понадобиться более медленные скорости отливания, для того чтобы отвести тепло от толстого сплава. В отличие от обычного роликового литья такая более медленная скорость отливания не приводит к возникновению избытка разъединяющих ролики сил в настоящем изобретении благодаря тому, что полностью твердая полоса из цветного металла не образуется до зазора.

Полоса из сплава может быть получена с толщиной от около 0,08 дюймов до около 0,25 дюймов при скорости литья, составляющей 50-300 футов/мин.

Согласно одному из вариантов расплавленный металл представляет собой алюминий или алюминиевый сплав.

Согласно второму варианту твердые частицы могут представлять собой любой неметаллический материал, такой как оксид алюминия, карбид бора, карбид кремния и нитрид бора, либо металлический материал, полученный во время литья или добавленный к расплавленному металлу.

На фиг.4 представлена микроструктура функционально-градиентного КММ, отлитого согласно настоящему изобретению. Проиллюстрированная полоса 400 включает 15 мас.% оксида алюминия и имеет калибр 0,004. Видно, что центральный слой 401 полосы имеет более высокую концентрацию твердых частиц 10, в то время как более низкие концентрации наблюдаются в наружных слоях 402 и 403 соответственно. Следует отметить, что взаимодействия между твердыми частицами и алюминиевой матрицей не происходит благодаря быстрому затвердеванию расплавленного металла во время способа согласно настоящему изобретению. Более того, как видно на фиг.5, в катаном изделии согласно настоящему изобретению повреждения на фазовой границе между твердыми частицами и металлической матрицей не происходит. На фиг.5 проиллюстрирована полоса из функционально-градиентного КММ (Al, 15 об.% Al2O3, прокатанный композит толщиной 0,2 мм), металлические наружные слои которой имеют высокие характеристики формуемости, а центральный слой имеет улучшенную жесткость. Настоящее изобретение также позволяет получать холоднокатаное изделие без необходимости его повторного нагревания во время холодной прокатки. Благодаря тому, что твердые частицы не выступают над поверхностью изделия, оно не изнашивается и не истирает валки прокатного стана.

Несмотря на то, что настоящее изобретение было описано подробно и со ссылкой на конкретные варианты его осуществления, для специалиста в данной области техники очевидно, что возможны его различные изменения и дополнения, не выходящие за рамки объема и сущности таких вариантов. Таким образом, предполагается, что настоящее изобретение включает все его дополнения и изменения при условии, что они подпадают под объем приложенной формулы изобретения и ее эквиваленты.

Реферат

Изобретение относится к металлургии и предназначено для получения изделия из композиционного материала с использованием литейных валков или лент. Функционально-градиентное изделие (20) из композиционного материала с металлической матрицей (КММ) имеет твердый центральный слой (18), обогащенный твердыми частицами (10), заключенными между наружными оболочками (6, 8). Изделие получают посредством подачи расплавленного металла (М), содержащего твердые частицы (10), на пару движущихся литейных поверхностей (D1, D2), отверждения расплавленного металла (М) и извлечения изделия (20) из КММ из зазора между литейными поверхностями (D1, D2). Твердый центральный слой (18) имеет более высокую концентрацию твердых частиц (10), чем любой из наружных слоев (6, 8). Изделие (20) из КММ сочетает легкость металлической обработки и улучшенные механические свойства. 2 н. и 11 з.п. ф-лы, 5 ил.

Формула

подают расплавленный металл, содержащий твердые частицы, на пару движущихся литейных поверхностей, при этом размер твердых частиц составляет, по меньшей мере, около 30 мкм;

отверждают расплавленный металл при его перемещении между движущимися литейными поверхностями с формированием изделия, содержащего первый твердый наружный слой, второй твердый наружный слой и полутвердый центральный слой между ними, при этом полутвердый центральный слой имеет более высокую концентрацию твердых частиц, чем первый или второй наружные слои;

отверждают полутвердый центральный слой с формированием твердого металлического изделия, состоящего из наружных слоев и затвердевшего центрального слоя после прохождения полутвердым центральным слоем зазора между парой движущихся литейных поверхностей; и

извлекают твердое металлическое изделие из зазора между литейными поверхностями.

первый наружный слой;

второй наружный слой; и

центральный слой, распложенный между первым и вторым слоем, при этом центральный слой имеет более высокую концентрацию твердых частиц, чем первый или второй наружные слои, а размер твердых частиц составляет, по меньшей мере, около 30 мкм.

Документы, цитированные в отчёте о поиске

Способ получения композиционного материала с металлической матрицей

Комментарии