Автоматически затягиваемый ботинок (варианты) - RU2607779C2

Код документа: RU2607779C2

Чертежи

Описание

Перекрестная ссылка к родственной заявке

Это заявка является частичным продолжением U.S.S.N. 13/199,078, поданной 18 августа 2011 года, которая включена здесь в качестве ссылки.

Область изобретения

Настоящее изобретение относится к обуви и, более конкретно, к автоматической шнуровке ботинка. Ботинок снабжен автоматизированной системой затягивания шнурка ботинка, включающей механизм затягивания, который работает в одном направлении, чтобы обеспечить автоматическое затягивание ботинка вокруг ноги владельца, и который может быть легко отключен с тем, чтобы ботинок мог быть без затруднения снят с ноги владельца. Изобретение в основном относится к автоматически затягиваемой спортивной обуви, но принципы изобретения применимы к обуви многих других типов и размеров.

Предпосылки создания изобретения

Обувь, включая ботинки и башмаки, является важной частью одежды. Она защищают ногу и оказывают необходимую опору, когда ее владелец стоит, идет или бежит. Обувь также может придавать эстетический вид индивидуальному владельцу.

Ботинок включает подошву, состоящую из подметки и каблука, который входят в контакт с землей. К ботинку, который не является сандалией или шлепанцем, прикреплен верх или верхняя часть, окружающая ногу, часто в соединении с языком. Наконец, механизм закрытия плавно стягивает средние и боковые части верха, расположенные вокруг языка и ноги, и обеспечивает закрепление ботинка на ноге владельца.

Наиболее распространенным видом механизма закрытия являются шнурки, перекрещивающиеся между средней и боковыми частями верха ботинка, плотно затягиваемые вокруг подъема ноги и связываемые в узел владельцем. Хотя они просты и функционально практичны, такие ботиночные шнурки приходится связывать несколько раз в течение дня, поскольку узел вокруг ноги владельца естественно ослабляется. Это может быть не очень удобно для обычного пользователя. Кроме того, маленькие дети часто не умеют связывать узел шнурка ботинка, требуя, таким образом, помощи от родителя или сиделки. Кроме того, пожилым людям, страдающим от артрита, может быть трудно затянуть шнурки ботинок и завязать узлы, чтобы обеспечить крепление ботинка к их ногам.

За последние годы обувная промышленность освоила дополнительные функции для обеспечения связывания ботиночных шнурков или альтернативные средства для закрепления обуви на ноге владельца. Так, еще в 1903 году в патенте США №737769 Престон добавил закрывающий клапан по подъему обуви, прикрепленный к верху ботинка комбинацией штырька и глазка. Патент США №5230171, выданный Кардарополи (Cardaropoli), использует комбинацию ушка и крючка для крепления закрывающего клапана к верху ботинка. Военный ботинок, раскрытый в патенте США №2124310, выданный на имя Murr, Jr., использует проход шнурка зигзагами вокруг множества крючков по средней и боковой поверхностям верха и крепление складок застежками, обходясь, таким образом, без необходимости завязывания узла. См. также патенты США номер 6324774, выданный Zebe, Jr., и 5291671 выданный Caberlotto и др., и заявку США 2006/0191164 на имя Диндорфа (Dinndorf) и др. Другие производители обуви обратились к механизму затягивания или замка, который закрепляет шнурок в нужном месте на обуви, чтобы уменьшить давление, оказываемое в течение дня на ногу внутренней частью ботинка, которая отделяет узел шнурка ботинка. См., например, патенты США номера 5335401, выданный Хэнсону; 6560898, выданный Борсоу и др., и 6671980, выданный Луи.

Другие производители полностью отказались от ботиночных шнурков. Например, в лыжных ботинках часто используются продольные застежки, чтобы закрепить верх ботинка вокруг ноги. См., например, патенты США номера 3793749, выданный Гертишу и др., и 6883255, выданный Морроу и др. Кроме того, патент США №5175949, выданный Зейделю, раскрывает лыжный ботинок, имеющий хомутик, проходящий от части верха, которая фиксирует положение выступающего вверх "носика", расположенного на другой части верха со шпиндельным приводом для коррекции натяжения полученного механизма замка. Из-за необходимости избежать применения замерзающих при низкой температуре шнурков, логично удалить внешние шнурки из лыжных ботинок и заместить внешний механизм фиксации, который связан с твердым верхом лыжного ботинка.

Другой подход, используемый для лыжных ботинок, был связан с использованием проложенных внутри ботинка систем шнуровки, сжимаемых вращением храпового механизма, который затягивает шнурок и, следовательно, лыжный ботинок вокруг ноги владельца. См., например, патенты США номера 4660300 и 4653204, выданные Моррелю и др.; 4748726, выданный Шоху; 4937953, выданный Волкхоффу; и 4426796, выданный Спайдермену. Патент США №6289558, выданный Хаммерсленгу, расширяет такой храповой механизм затягивания до шнуровки подъема конька. Такая комбинация храпового механизма затягивания и внутреннего шнурка также применялась для спортивной и прогулочной обуви. См., например, патенты США номер 5157813, выданный Каррелу; номера 5327662 и 5341583, выданные Халленбеку; и номер 5325613, выданный Зуссману.

Патенты США номер 4787124, выданный Поззобону и др.; номер 5152038, выданный Шоху; номер 5606778, выданный Джункайнду, и номер 7076843, выданный Сакабуаши, раскрывают другие воплощения механизмов затягивания, основанных на комбинации храпового механизма и ручного или ножного привода. Эти механизмы являются сложными по числу составных частей, которые должны функционировать синхронно.

Вместе с тем известны другие механизмы на обычных или лыжных ботинках для затягивания шнурка, проложенного внутри или снаружи ботинка. Поворотный рычаг, расположенный вдоль задней части верха, приводится в действие вручную, как описано в патенте США номер 4937952, выданного Оливьери;, номер 5167083, выданный Волкхоффу; номер 5379532, выданный Зейделю, и номер 7065906, выданный Джонсу и др. Приводимый вручную скользящий механизм, установленный вдоль верхней части верха для затягивания внешних шнурков, раскрыт в заявке США 2003/0177661, поданной Тсаем. См. также патенты США номер 4408403, выданный Мартину, и номер 5381609, выданный Хайбландеру.

Другие производители обуви проектировали ботинки, содержащие механизм затягивания, который может быть активирован ногой владельца вместо пальцев руки. Например, патент США №6643954, выданный Волфсвикелю, раскрывает натяжной рычаг, расположенный в обуви, который опускается ногой, чтобы затянуть шнурки верха ботинка. Проложенные внутри шнурки ботинка приводятся в действие подобным механизмом в патентах США номер 5983530 и 6427361, выданных Шоу, и номер 6378230, выданном Ротему и др. Однако такой натяжной рычаг или нажимная пластина могут не иметь достаточного давления, приложенного на них ногой, что приведет к ослаблению затягивания шнурка или ремешка. Кроме того, владелец может найти неудобным наступать на нажимной рычаг или пластину несколько раз в течение дня. Патент США №5839210, выданный Бернье и др., имеет другой подход, используя натяжитель с электроприводом от батареи, установленным на внешней части ботинка для натяжения нескольких ремешков через подъем обуви. Однако такое устройство, работающее от батареи, может выйти из строя из-за короткого замыкания или подвергнуть владельца удару электрическим током во влажной среде.

Обувная промышленность также производит ботинки для детей и взрослых, имеющие ремешки Velcro® вместо шнурков. Такие ремешки, проходящие от средней части верха, легко крепятся к дополнительному участку застежки на липучке, имеющейся на боковой части верха. Однако такие застежки на липучке часто могут отсоединиться, когда ногой приложено слишком большое усилие. Это особенно актуально для кроссовок и туристских башмаков. Кроме того, застежки на липучке довольно быстро изнашиваются, теряя свою способность надежного крепления. Кроме того, многие владельцы находят, что ремешки с застежками на липучке эстетически плохо выглядят на обуви.

Грегори Г. Джонсон, настоящий изобретатель, разработал много различных видов обуви, содержащих автоматизированные механизмы затягивания, расположенные в подошве или вдоль внешней части верха обуви для затягивания внутренних или внешних шнурков, установленных внутри или снаружи верха ботинка, предотвращая нежелательное ослабление шнурков. Такой механизм затягивания может иметь пару захватных кулачков, которые захватывают затянутый шнурок, направляющий и скользящий механизм, который функционирует как храповой механизм, чтобы обеспечить движение в направлении затягивания, предотвращая проскальзывание в направлении ослабления, или осевой узел для наматывания шнурка ботинка, который также имеет храповой колесо, зацепляемое собачкой на рычаге выключения, чтобы предотвратить вращение в противоположном направлении. Автоматизированные механизмы затягивания Джонсона могут быть приведены в действие рукой, дергая за шнур, с помощью направляющего и скользящего механизма, рабочего рычага или нажимной пластины, выходящей из задней части подошвы ботинка, которая прижимается к земле или полу владельцем, чтобы затянуть шнурки ботинка. Соответствующий расцепляющий рычаг может быть нажат рукой или ногой владельца, чтобы вывести автоматизированный механизм затягивания из его фиксированного положения и ослабить ремешок или шнурок ботинка и снять ботинок. См. патенты США номера 6032387; 6467194; 6896128; 7096559 и 7103994, выданные Джонсону.

Однако ни одна из ранее разработанных автоматизированных систем затягивания не была полностью успешной или удовлетворительной. Основные недостатки известных автоматизированных систем затягивания заключаются в том, что они не могут затянуть ботинок с обеих сторон так, чтобы это было удобно ноге владельца, и в том, что они недостаточно быстро ослабляют крепление обуви в любом направлении, когда это необходимо для снятия ботинка с ноги владельца. Кроме того, они часто являются: (1) слишком сложными из-за наличия множества частей; (2) имеют дорогостоящие узлы, такие как небольшие электродвигатели; (3) используют части, нуждающиеся в периодической замене, например батарейки питания; или (4) имеют части, требующие постоянного обслуживания. Эти аспекты, так же как другие, не упомянутые выше, указывают, что необходимо значительное усовершенствование в этой области, чтобы разработать автоматически затягиваемый ботинок, который бы полностью удовлетворял современным требованиям.

Грегори Джонсон также разработал механизм автоматического затягивания ботинка, встроенный в ботинок, который приводится в действие колесом, выходящим из подошвы ботинка, см. патенты США №7661205 и №7676957. Однако поскольку шнурки физически прикреплены к натяжному механизму, встроенному в камеру подошвы ботинка, они не могут быть заменены в случает износа или обрыва. Это сокращает срок службы такой обуви.

Следовательно, было бы выгодно создать ботинок или другое изделие обуви, содержащее автоматизированный механизм затягивания, который прост по конструкции с небольшим количеством рабочих частей, которые могут быть приведены в действие ногой без использования рук пользователя, в частности, роликовое приводное колесо, выступающее из каблука подошвы ботинка и позволяющее заменить ботиночный шнур, чтобы увеличить срок службы ботинка. Известны ботинки, которые могут быть преобразованы в роликовые коньки с помощью роликовых колес, которые выходят из камеры в подошве. См., например, патент США номер 6926289, выданный Вану, и номер 7195251, выданный Уокеру. Такая популярная обувь продается под брендом Wheelies®. Однако этот тип преобразования ботинок в роликовые коньки не имеет автоматизированного механизма затягивания, не говоря уже об использовании роликовых колес с валом для привода такого механизма. Ролики используются исключительно в развлекательных целях.

Краткое описание изобретения

Настоящим изобретением обеспечивается автоматически затягиваемый ботинок, который крепится вокруг ноги пользователя без использования рук пользователя и который также может быть легко снят по желанию пользователя без использования рук. Автоматически затягиваемый ботинок содержит подошву и неразъемный элемент корпуса или верх ботинка, сделанный из любого подходящего материала. Верх ботинка включает носок, пятку, язык и боковые части. Шнурок ботинка проходит через ряд отверстий или глазков в упрочненной шнуровочной подушке по периферии средней и боковой частей верха ботинка. Этот шнурок затягивается автоматизированным механизмом затягивания перекрестным способом поперек языка для плотного крепления средней и боковой частей верха ботинка на ноге пользователя против языка сверху подъема ноги пользователя. Этот автоматизированный механизм затягивания шнурка предпочтительно расположен в камере, выполненной в подошве ботинка, и включает поворотную ось для наматывания шнура ботинка. Ось соединена с роликовым колесом, которое частично выходит из задней части подошвы ботинка так, что владелец может вращать роликовое колесо по земле или полу, чтобы повернуть ось автоматизированного механизма затягивания в направлении затягивания. Храповое колесо, имеющее храповые зубья и прикрепленное к оси, последовательно зацепляется собачкой на дистальном конце расцепляющего рычага, чтобы предотвратить вращение оси в обратном направлении. Когда владелец приводит в действие расцепляющий рычаг, предпочтительно выступающий из каблука ботинка, собачка выходит из зацепления с зубьями храпового колеса, и ось автоматизированного механизма затягивания может свободно вращаться в противоположном направлении, чтобы освободить шнур ботинка и вернуть его в первоначальное положение, ослабляя шнуровку ботинка без использования рук пользователя. Кроме того, шнур ботинка должен пройти через всю поворотную ось с тем, чтобы он мог быть без затруднения заменен, заправляя присоединенный к нему новый шнурок, через внутреннюю полость верха ботинка и в рабочее соединение с поворотной осью автоматизированного механизма затягивания без доступа к натяжному механизму, установленному в камере подошвы ботинка.

Автоматизированный механизм затягивания может содержать отдельную металлическую пружину для ввода собачки расцепляющего рычага в зацепление с зубьями храпового колеса, когда владелец прекращает давить на расцепляющий рычаг. Это предотвратит вращение оси в обратном направлении и ослабление шнурка ботинка. Альтернативно, расцепляющий рычаг может иметь отклоняющий элемент, выполненный как несъемная часть этого рычага и позволяющий избавиться от необходимости применения отдельной металлической пружины. Этот отклоняющий элемент может проходить от плеча расцепляющего рычага или назад, в основном, параллельно плечу с зазором между отклоняющим элементом и плечом. Когда расцепляющий рычаг будет приведен в действие владельцем, чтобы вывести собачку из зацепления с зубьями храпового колеса и ослабить шнуровку ботинка, отклоняющий элемент будет отведен от плеча и прижат к внутренней поверхности корпуса, содержащего автоматизированную сборку механизма затягивания. Когда владелец больше не нажимает на расцепляющий рычаг, отклоняющий элемент автоматически отойдет от внутренней поверхности корпуса, чтобы вернуться, в основном, к своей первоначальной форме и положению, и вернуть расцепляющий рычаг к его первоначальному положению с собачкой, которая снова находится в зацеплении с зубом храпового колеса. Таким образом, расцепляющий рычаг выполняет функцию «подпружинивания» для того, чтобы вводить в действие автоматизированный механизм затягивания без использования отдельной металлической пружины.

Краткое описание чертежей

Другие объекты данного изобретения и многие из сопутствующих преимуществ изобретения будут оценены при чтении дальнейшего подробного описания со ссылками на сопровождающие чертежи, на которых цифровые позиции определяют соответствующие части и на которых:

Фигура 1 - вид сверху автоматически затягиваемого ботинка по настоящему изобретению с перекрестными шнурками в свободном состоянии;

Фигура 2 - вид сбоку, в частичном разрезе, автоматически затягиваемого ботинка фигуры 2;

Фигура 3 - зажим крепления шнурка ботинка в открытом положении;

Фигура 4 - зажим крепления шнурка ботинка фигуры 3 в закрытом положении;

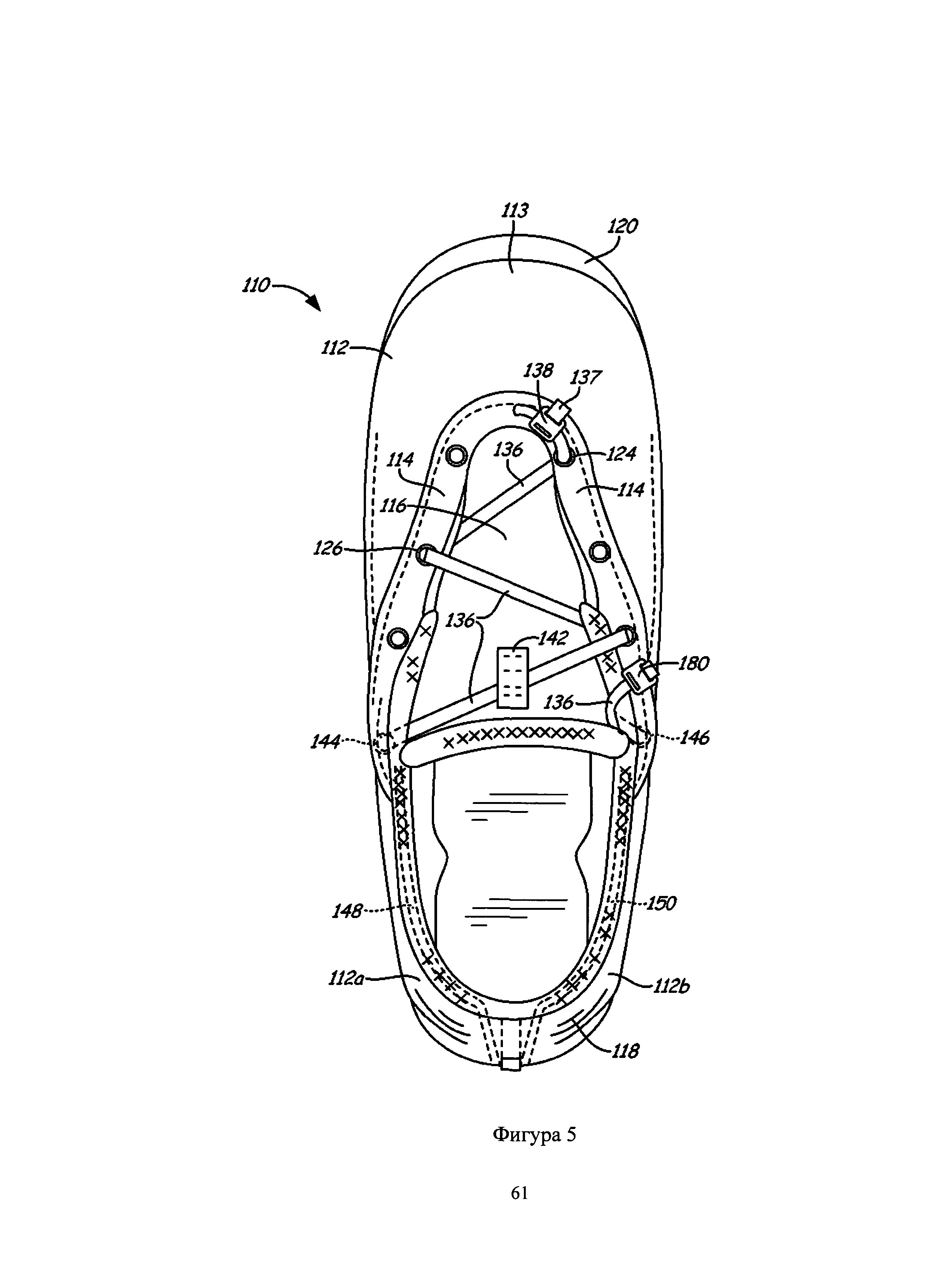

Фигура 5 - вид сверху любого автоматически затягиваемого ботинка по настоящему изобретению, имеющего зигзаговые шнурки в свободном состоянии;

Фигура 6 - вид сверху любого автоматически затягиваемого ботинка по настоящему изобретению, имеющего закрывающую панель для затягивания ботинка вместо шнурков;

Фигура 7 - перспективный разобранный вид частей автоматизированного механизма затягивания по настоящему изобретению;

Фигура 8 - перспективный вид частей оси в сборе автоматизированного механизма затягивания;

Фигура 9 - вид сбоку части вала колеса оси в сборе с прикрепленным к нему приводным колесом;

Фигура 10 - частичный разрез приводного колеса с одной нитки резьбы, сформированной на внешней поверхности колеса;

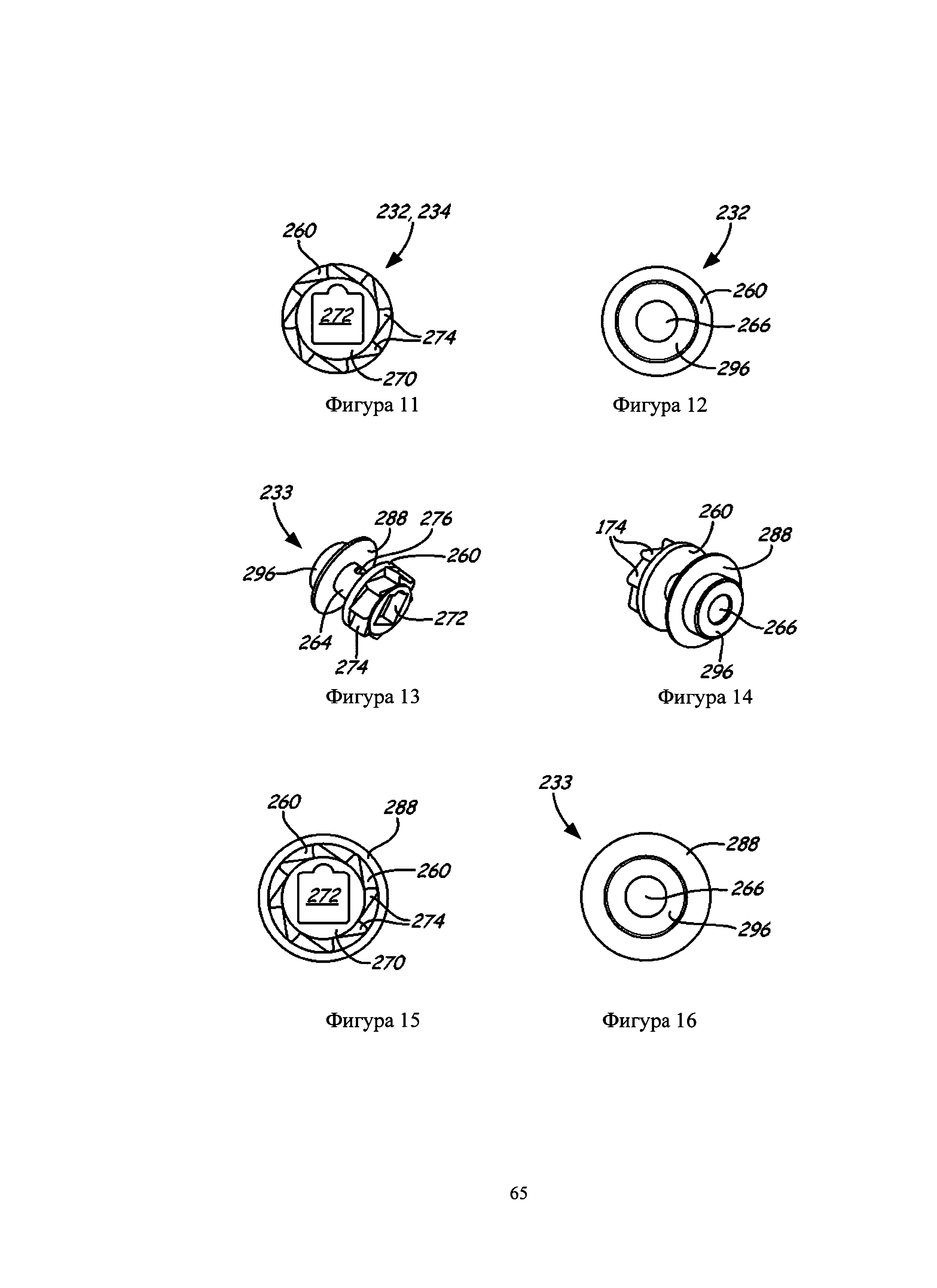

Фигура 11 - внутренний вид с торца первого концевого вала или второго концевого вала оси в сборе, показанной на фигуре 8;

Фигура 12 - вид с торца внешнего первого концевого вала или второго концевого вала, показанного на фигуре 8, имеющего цилиндрическую втулку;

Фигура 13 - перспективный вид внутреннего торца концевого вала в альтернативном варианте воплощения;

Фигура 14 - перспективный вид внешнего торца концевого вала фигуры 13 в альтернативном варианте воплощения;

Фигура 15 - вид внутреннего торца концевого вала фигуры 13 в альтернативном варианте воплощения;

Фигура 16 - вид внешнего торца концевого вала фигуры 13, имеющего втулку в альтернативном варианте воплощения;

Фигура 17 - перспективный внутренний вид части передней крышки корпуса автоматизированного механизма затягивания с одной из плоских пружин, собранных в передней крышке, с другой внешней плоской пружиной;

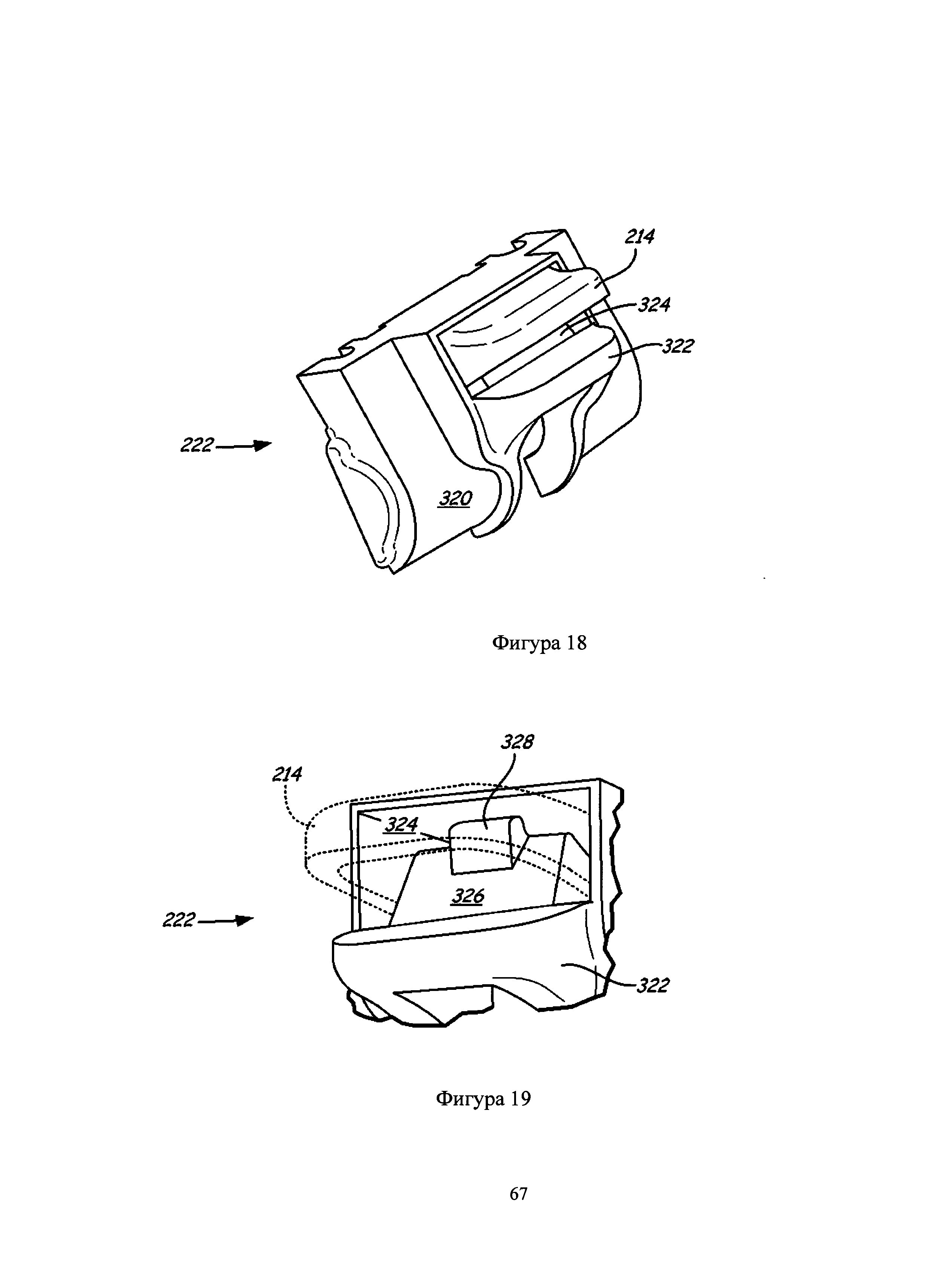

Фигура 18 - перспективный внешний вид задней крышки корпуса автоматизированного механизма затягивания с собранным расцепляющим рычагом;

Фигура 19 - перспективный внешний вид задней крышки корпуса, показанного на фигуре 7, с расцепляющим рычагом, показанным пунктирной линией;

фигура 20 - перспективный вид расцепляющего рычага автоматизированного механизма затягивания;

фигура 21 - перспективный перевернутый вид расцепляющего рычага фигуры 20;

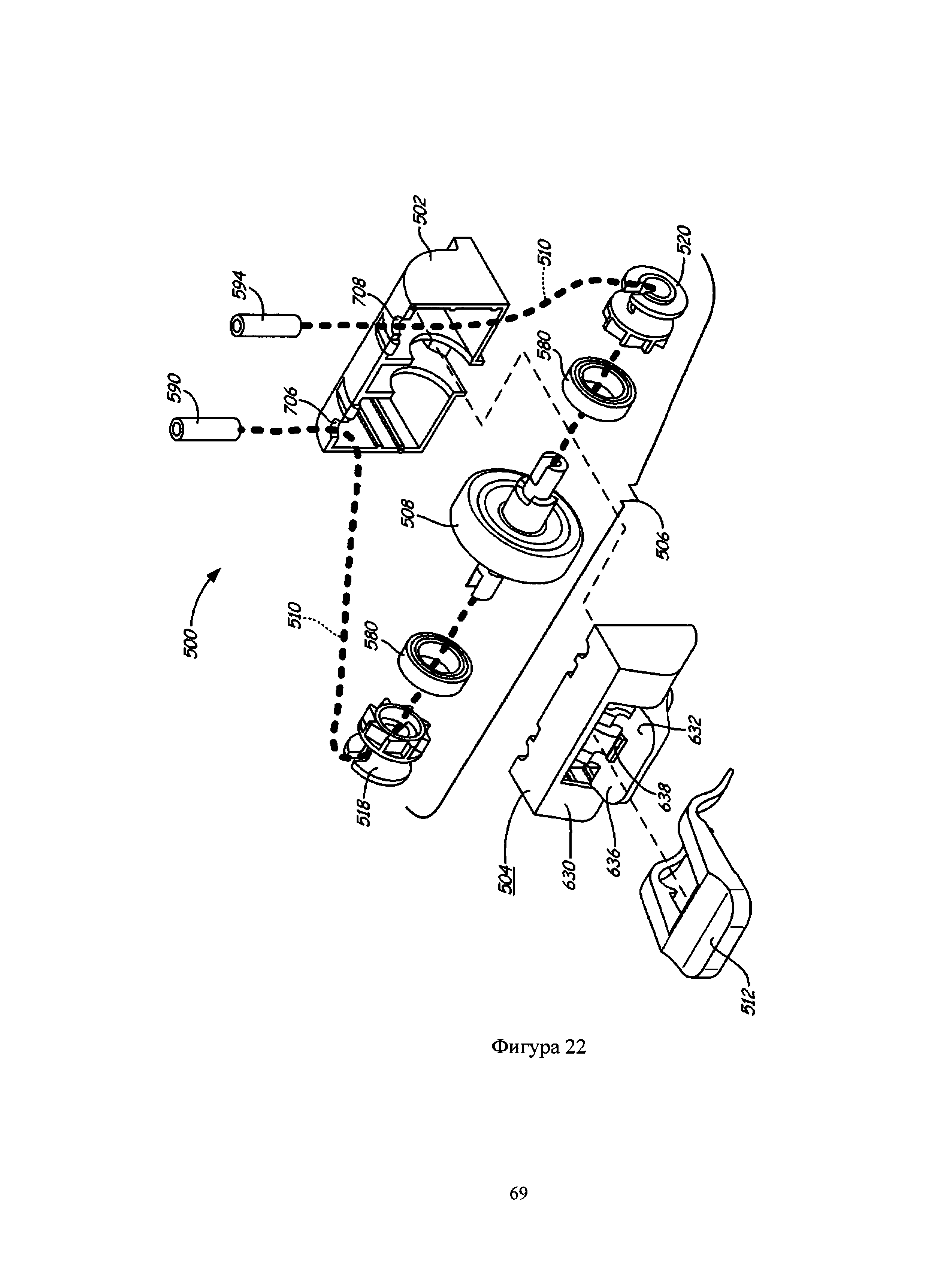

фигура 22 - перспективный вид частей альтернативного автоматизированного механизма затягивания по настоящему изобретению;

фигура 23 - перспективный вид частей оси в сборе альтернативного автоматизированного механизма затягивания;

фигура 24 - внутренний вид с торца части первого концевого фланца или второго концевого фланца оси в сборе, показанной на фигуре 23;

Фигура 25 - внешний вид с торца части первого концевого фланца или второго концевого фланца оси в сборе, показанной на фигуре 23;

фигура 26 - вид сбоку части вала колеса оси в сборе, показанной на фигуре 23, с приводным колесом на нем;

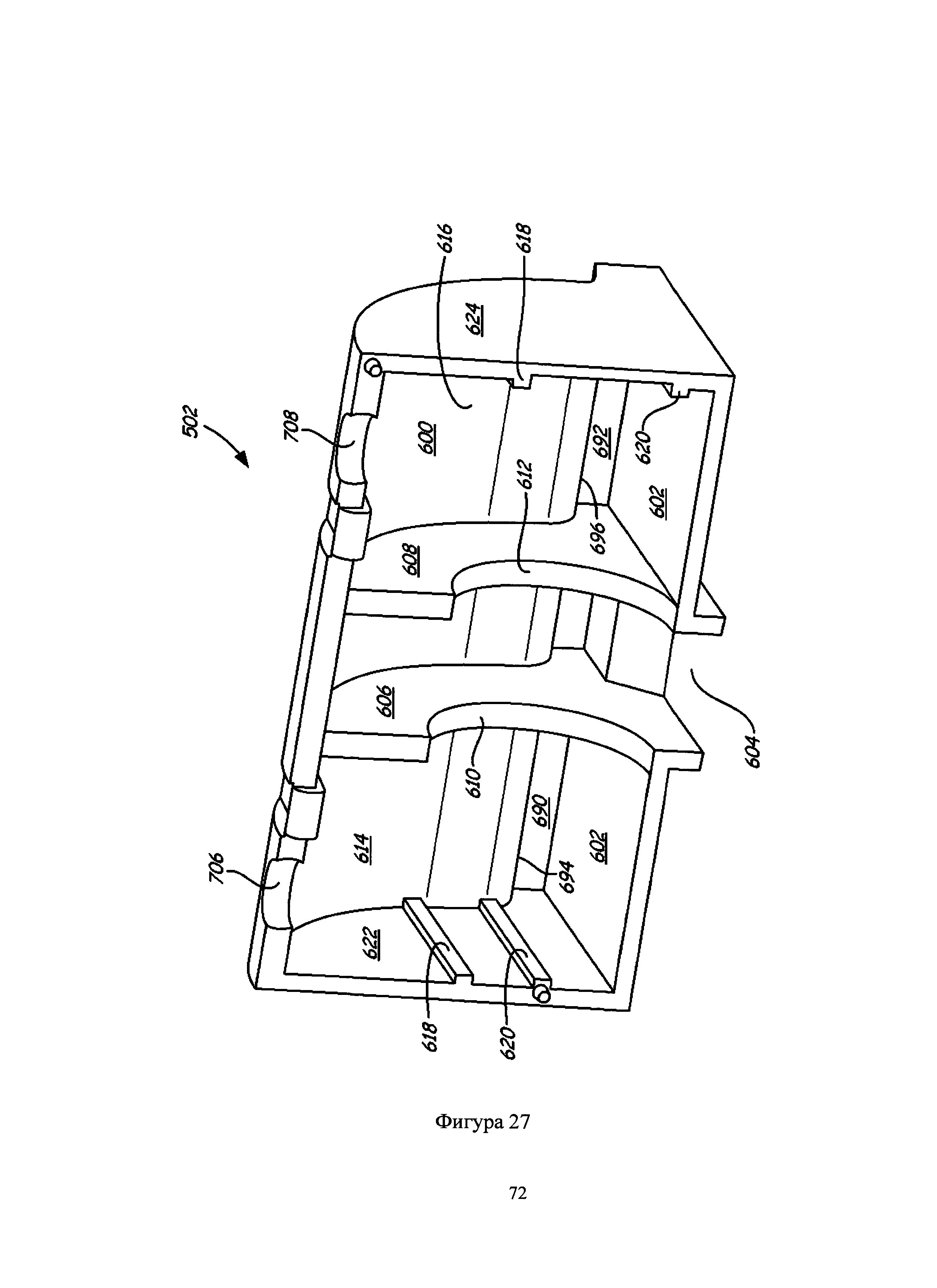

Фигура 27 - перспективный внутренний вид передней крышки корпуса альтернативного автоматизированного механизма затягивания;

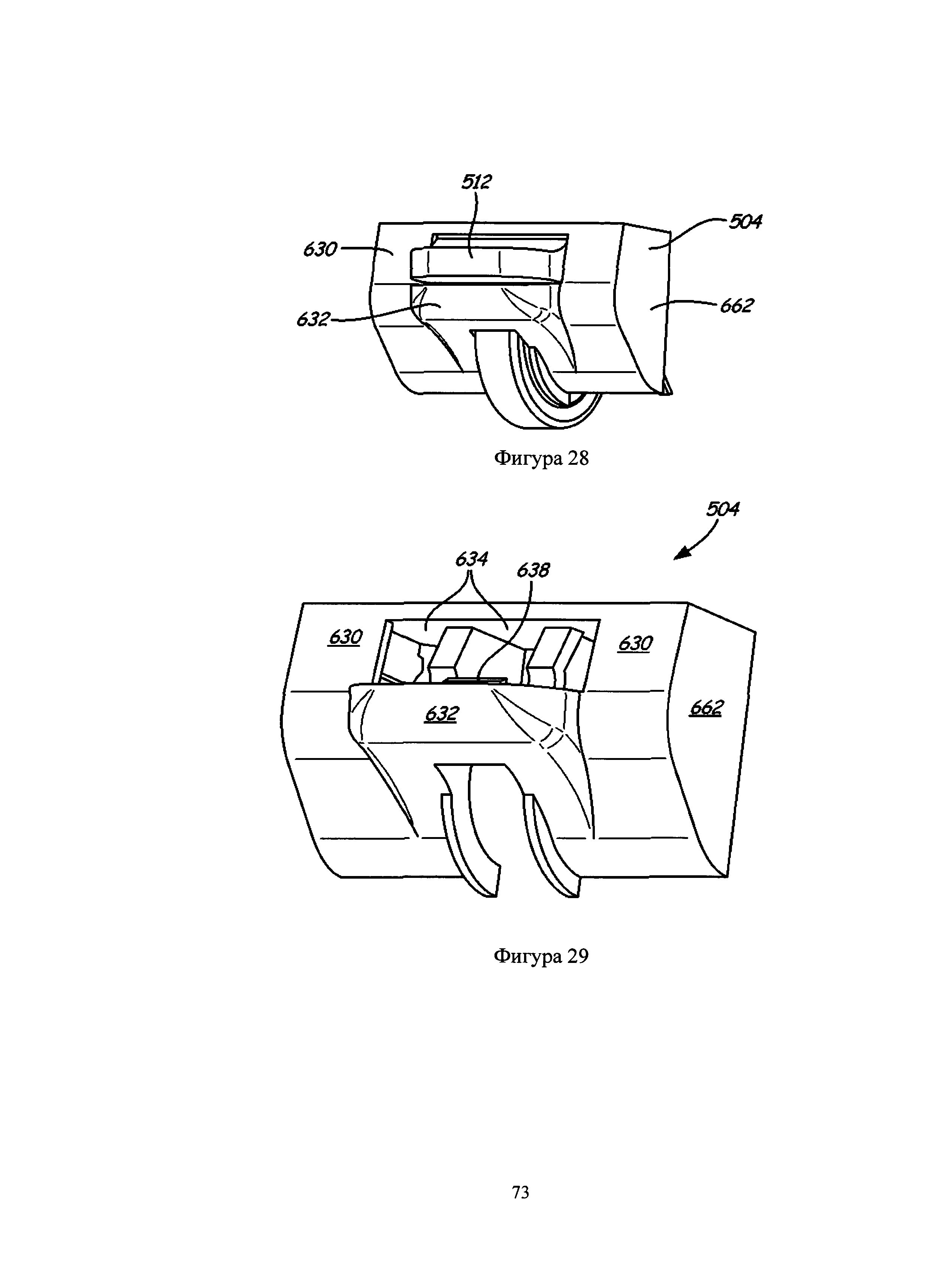

Фигура 28 - перспективный внешний вид задней крышки корпуса альтернативного автоматизированного механизма затягивания с расцепляющим рычагом и собранным приводным колесом;

Фигура 29 - перспективный внешний вид задней крышки корпуса фигуры 28 с расцепляющим рычагом и удаленным приводным колесом;

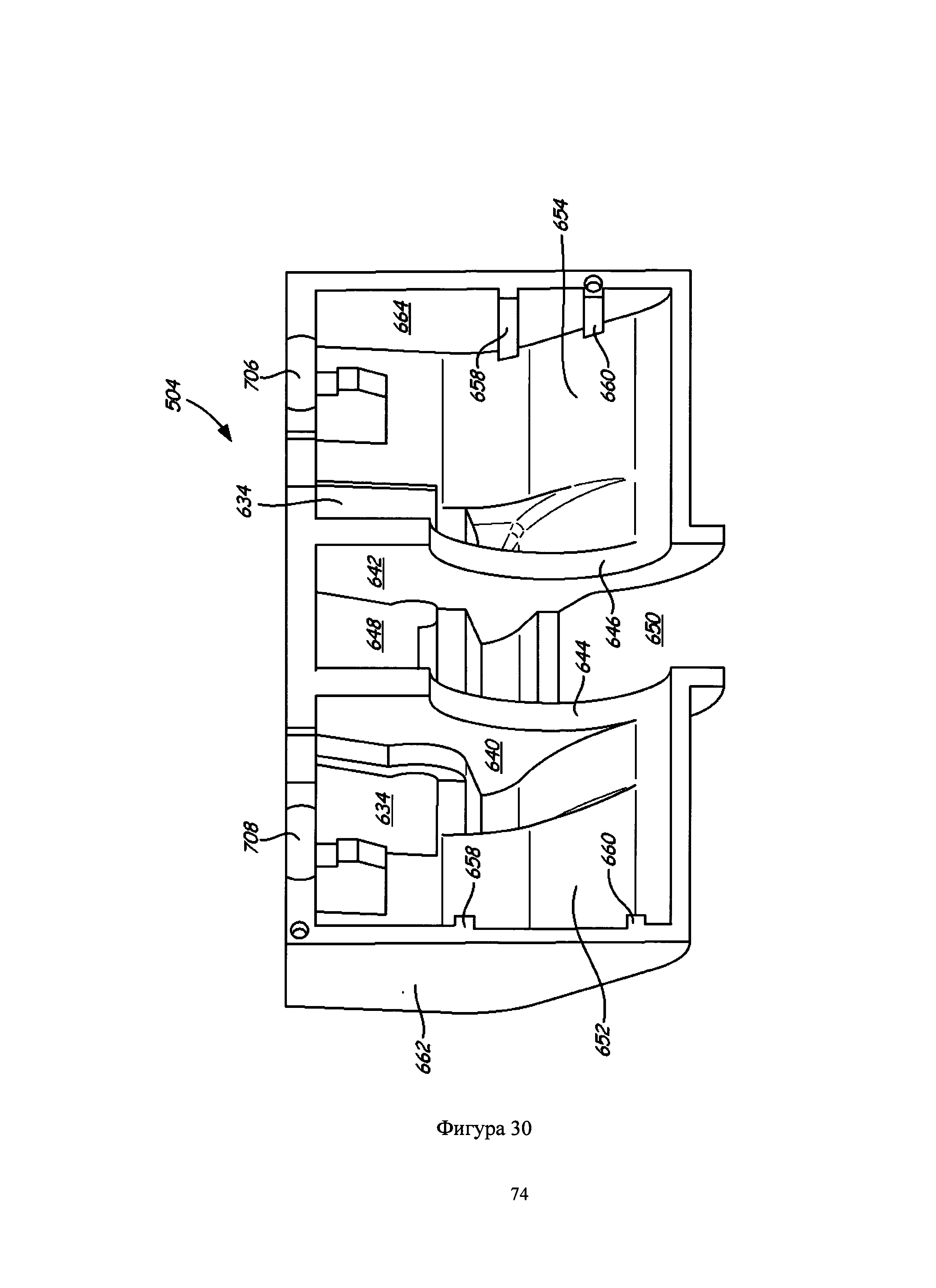

Фигура 30 - перспективный внутренний вид задней крышки корпуса альтернативного автоматизированного механизма затягивания;

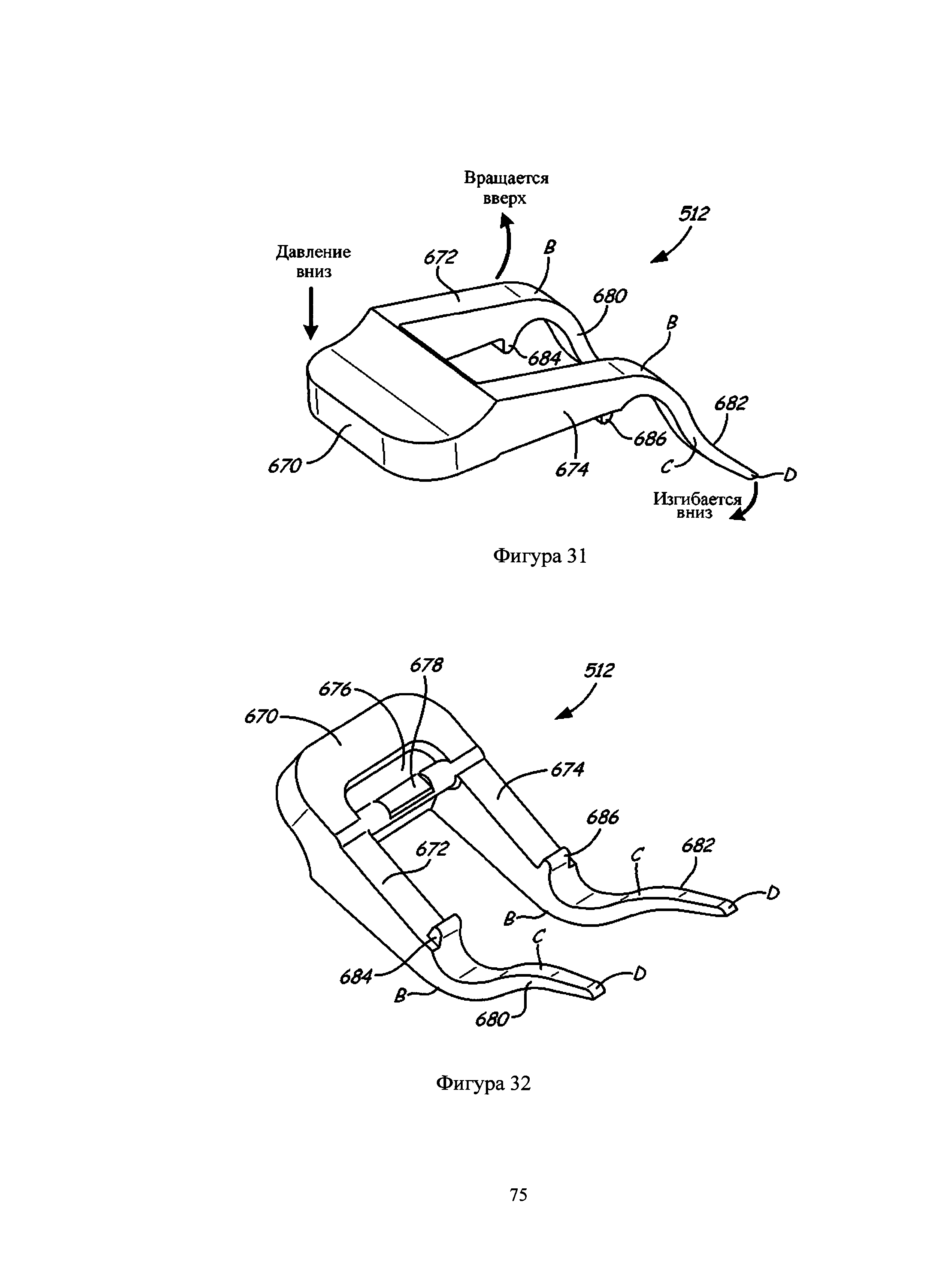

Фигура 31 - перспективный вид расцепляющего рычага альтернативного автоматизированного механизма затягивания;

Фигура 32 - перспективный перевернутый вид расцепляющего рычага фигуры 31;

Фигура 33 - вид сверху еще одного альтернативного воплощения автоматизированного механизма затягивания по настоящему изобретению;

Фигура 34 - поперечный разрез автоматизированного механизма затягивания фигуры 33;

Фигура 35 - перспективный вид расцепляющего рычага автоматизированного механизма затягивания фигуры 33; и

Фигура 36 - перспективный перевернутый вид расцепляющего рычага фигуры 35.

Подробное описание предпочтительного варианта воплощения

Автоматически затягиваемый ботинок по настоящему изобретению содержит колесный привод механизма затягивания для затягивания перекрестной шнуровки верха ботинка вокруг ноги пользователя. Такой автоматизированный механизм затягивания в сборе предпочтительно включает ось для наматывания шнура ботинка в направлении затягивания, фиксированное роликовое колесо, частично выступающее предпочтительно из задней части подошвы ботинка для вращения оси в направлении затягивания, и фиксированное храповое колесо с зубьями для последовательного сцепления с собачкой на конце расцепляющего рычага, чтобы предотвратить вращение оси в обратном направлении. Когда расцепляющий рычаг смещается, чтобы вывести собачку из зацепления с зубьями храпового колеса, ось может свободно вращаться в противоположном направлении, чтобы освободить шнур ботинка и ослабить шнуровку. Настоящее изобретение обеспечивает надежный автоматизированный механизм затягивания, который имеет небольшое число частей и позволяет заменить шнуровку ботинка без доступа к механизму затягивания, расположенному в подошве ботинка. Механизм также может работать как в направлении затягивания, так и в направлении ослабления без использования рук пользователя.

В настоящем изобретении "ботинок" означает любую закрытую обувь, имеющую верхнюю часть, которая удерживается на ноге, включая, без ограничения, обычные ботинки; рабочую обувь; снегоступы; лыжные ботинки и ботинки для сноуборда; кроссовки, теннисные туфли, ботинки для гольфа, антифрикционные наклейки на подошве обуви; баскетбольные ботинка; коньки, ботинки на катания на роликах; ботинки для катания на скейтборде; ботинки для боулинга; походную обувь или башмаки; модную обувь; повседневную обувь; обувь для ходьбы; обувь для танцев и ортопедическую обувь.

Хотя настоящее изобретение может использоваться во множестве типов обуви, в иллюстративных целях описанное здесь изобретение относительно к кроссовкам. В любом случае это не ограничивает применения автоматизированного механизма затягивания по настоящему изобретению в других соответствующих или желательных типах обуви.

Фигура 1 иллюстрирует вид сверху на автоматически затягиваемый ботинок 110 по настоящему изобретению в открытом состоянии, а фигура 2 иллюстрирует вид сбоку, частично в разрезе, на автоматически затягиваемый ботинок 110 с механизмом затягивания. Автоматически затягиваемый ботинок 110 имеет подошву 120, несъемный элемент тела или верх обуви 112, включая язык 116, носок 113, пятку 118 и упрочненную шнуровочную подушку 114, при этом все они изготовлены из любого соответствующего материала для конечного использования в ботинках.

Автоматически затягиваемый ботинок 110 по настоящему изобретению включает единственный шнурок 136 ботинка, формируемый в непрерывную петлю. В носке 113 на конце языка 116 предусмотрен зажим 138, который крепится к шнуровочной подушке 114 или к носовой части верха ботинка любыми соответствующими средствами, такими как лента 137, или заклепка, или другой крепежный элемент. Этот зажим 138 затем крепится к шнурку 136, чтобы удерживать его на месте относительно неподвижного зажима. Эти два дистальных конца 136a и 136b шнурка 136 протягиваются через глазки 122 и 124 на шнуровочной подушке 114 так, что свободные концы шнурка располагаются выше шнуровочной подушки. Затем шнурок 136 ботинка перекрещивается по языку 116 и проходит через глазки 126, 128, 130 и 132, как показано на чертеже, перед прохождением через петлю 142 удержания шнурка. После прохождения через петлю 142 удержания шнурка шнурок 136 проходит через отверстия 144 и 146 в усиленной шнуровочной подушке 114 и идет назад через секции трубок 148 и 150, которые проходят между внешним и внутренним материалами средней и боковой частей 112a и 112b верха ботинка 112 и пятки ботинка. Эти внутренние секции 148 и трубки 150 входят в камеру 200, расположенную в подошве 120 автоматически затягиваемого ботинка 110. Таким образом, шнурок 136 проходит через направляющие трубки 148 и 150, функционально соединенные с автоматизированным механизмом затягивания 210, расположенным между ними. Когда свободные концы 136а и 136b шнурка 136 связаны вместе над верхом ботинка, получается непрерывная петля. Зажим 138 закрывает этот узел и помогает предотвратить развязывание петли из шнурка. Следует отметить, что шнурок 136 альтернативно может быть проведен по внешней стороне верха ботинка в целях этого изобретения, чтобы обойтись без трубок 148 и 150.

Зажим 138 показан более подробно на фигурах 3-4. Он состоит из нижней крышки 160 и верхней крышки 162, соединенных вместе с помощью шарнира 164. Верхняя крышка 162, нижняя крышка и шарнир 164 могут быть сделаны из пластмассы, металла или любого другого материала, который является легким и стойким к погодным условиям. Преимущество пластмассы состоит в том, что эти три части зажима 138 могут быть отлиты вместе литьем под давлением как одна конструкция.

Нижняя крышка 160 и верхняя крышка 162 имеют взаимодействующие пазы 166 и 168 соответственно. Лента 137, используемая для крепления зажима 138 к верху ботинка 110, может быть пропущена через эти пазы. Внутренняя часть или нижняя крышка также имеет направленный вверх выступ 170 с кромкой 172.

Верхняя крышка 162 имеет второй паз 174. Наконец, нижняя крышка 162 и верхняя крышка 160 имеют взаимодействующие углубления 176 и 178 одного размера так, что когда обе части зажима 138 сжаты вместе, эти углубления формируют круглое отверстие.

Зажим 138 может быть легко прикреплен к шнурку 136 следующим образом: желательная часть шнурка 136 вводится в открытой зажим и в углубления 176 на крышке 160. Затем верхняя крышка 162 опускается вниз на нижнюю крышку 160, выступ 170 входит в паз 174 и кромка 172 входит в зацепление с внутренним углублением в верхней крышке 162, чтобы предотвратить нежелательное разделение двух половин корпуса. Шнурок 136 входит в углубления 176 и 178 корпуса так, что сборка зажима 138 захватывает шнурок 136. Таким образом, шнурок 136 фиксируется в определенном положении относительно верха ботинка 110.

Хотя в предпочтительном варианте воплощения автоматически затягиваемого ботинка 110 по настоящему изобретению используется перекрестная шнуровка, показанная на фигуре 1, возможны другие варианты закрытия ботинка. Например, на фигуре 5 показан пример шнуровки зигзагом. В этой зигзагообразной конфигурации один свободный конец 136а шнурка 136 крепится к верху носка 112 ботинка с помощью зажима 138. Зажим может крепиться к шнуровочной подушке 114 или к верху, примыкающему к шнуровочной подушке. Шнурок 136 затем пропускается через глазки 124, 126 и 132 и далее через отверстие 144, после чего он проходит через направляющую трубку 148, расположенную на участке 112a верха ботинка, затем через автоматизированный механизм затягивания 210, расположенный в подошве ботинка вблизи его каблука, назад через направляющую трубку 150, расположенную на участке 112b верха ботинка, и затем обратно через отверстие 146, после чего свободный конец 136b шнурка 136 крепится к шнуровочной подушке 114 с помощью зажима 180.

В автоматически затягиваемом ботинке 110 вместо перекрестного или зигзагообразного шнурка 136 альтернативно может использоваться закрывающая панель 184, как показано более подробно на фигуре 6. Закрывающая панель 184 крепится на переднем конце 186 подошвы 120 ботинка с помощью нижних лапок 188 и 190 по средней стороне и лапок 189 и 191 по боковой стороне. Закрывающая панель 184 закрывает язык 116. В то же время верхние лапки 192 и 194, соответственно, прикреплены к соединительному шнуру 196, который сжимает закрывающую панель 184 с помощью автоматизированного механизма затягивания 210, описанного ниже. Зажим 138 связывает соединительный шнур 196 с закрывающей панелью 184, как описано выше. Этот соединительный шнур 196 сформирован в виде такой же непрерывной петли в ботинке для функционального соединения с автоматизированным механизмом затягивания 210, как описано выше для шнура 136, показанного на фигурах 1 и 5. В альтернативном варианте воплощения закрывающая панель 184 может быть прикреплена по одной ее стороне к средней части 197 верха и затем натянута на боковую часть 198 верха с помощью соединительного шнура 199.

Автоматизированный механизм затягивания 210 расположен в камере 200 корпуса, прикрепленной к основанию 202 корпуса, как показано более подробно на фигуре 2. К автоматизированному механизму затягивания 210 крепится приводное колесо 212, которое частично выступает за пределы задней части подошвы ботинка 110. При повороте приводного колеса 212 по полу или по земле автоматизированный механизм затягивания 210 поворачивается в положение затягивания. Шнурок 136 ботинка проходит вниз в камеру 200 с двух сторон и далее проходит через механизм затягивания 210, чтобы затянуть шнурок 136 ботинка. Расцепляющий рычаг 214 предпочтительно выходит сзади верха ботинка 110, чтобы обеспечить удобное средство для ослабления автоматизированного механизма затягивания, как описано ниже более подробно.

Автоматизированный механизм затягивания 210 показан более подробно на фигуре 7. Он содержит переднюю крышку 220 и заднюю крышку 222, между которыми закреплена ось в сборе 224. Хотя для крепления передней крышки 222 к задней крышке 220 могут использоваться винты, эти две крышки корпуса предпочтительно крепятся вместе другими средствами, такими как акустическая сварка или клей. Как описано выше, расцепляющий рычаг 214 крепится к задней крышке 222. Эти крышки корпуса могут быть сделаны из любого подходящего материала, такого как 10% стекловолокно поликарбонат RTP301. Другой функционально эквивалентный материал - нейлон с 15% стекловолокном.

Ось в сборе 224 более подробно показана в разобранном виде на фигуре 8. Она предпочтительно включает вал колеса 230, первый концевой вал 232 и второй концевой вал 234. Каждая из этих частей вала предпочтительно отлита под давлением из 10% стекловолокна поликарбоната RTP 301 или из другого функционально эквивалентного материала. Могут использоваться другие материалы, такие как нейлон, но важно, чтобы часть 230 вала колеса, первый концевой вал 232 и, особенно, второй концевой вал 234 должны быть обработаны точно по размеру и сформированные поверхности совмещены, чтобы получить ось в сборе 224, которая вращается синхронно, обеспечивая необходимое усилие для непрерывной работы в течение длительного времени.

Обратим внимание на вал колеса 230, который включает совместно отлитый узел, имеющий твердую кольцевую раму 236, имеющую первую поперечную ось 238 и вторую поперечную ось 240, отходящую от ее соответствующей поверхности. Каждая поперечная ось имеет цилиндрический фланец 242 и заглушку 244 на его дистальном конце. Вдоль цилиндрического края сплошной кольцевой рамы 236 отлит непрерывный поясок или ребро 246 и множество лапок 248, отходящих от ребра. На противоположных поверхностях кольцевой рамы 236 отлита кольцевая область 250, которая окружает поперечную ось 240. Отверстие 252 проходит через первую поперечную ось 238, кольцевую раму 236 и вторую поперечную ось 240 так, что шнурок 136 ботинка или соединительный шнур 196 может пройти через эту часть 230 вала колеса части оси в сборе 224.

Первый концевой вал 232 и второй концевой вал 234 идентичны по конструкции и будут описаны вместе со ссылками на фигуры 8 и 11. Диск 260 связан своей внешней поверхностью с осью 262. Эта ось 262 имеет внутренний цилиндрический выступ 264 и внешний цилиндрический выступ 266, имеющий меньший диаметр. Внешний цилиндрический выступ 266 входит во внутренний цилиндрический выступ 264, имеющий больший диаметр, и определяет опорную стенку 268. На противоположной внутренней поверхности диска 260 установлена втулка 270 с квадратным отверстием 272 и с множеством храповых зубьев 274, отходящих от внешней поверхности втулки. Квадратное отверстие 272 взаимодействует с отверстием 276, выполненным во внутреннем цилиндрическом выступе 264 оси 262, чтобы обеспечить непрерывный проход шнурка 136 ботинка или соединительного шнура 196.

На фигурах 13-15 представлен альтернативный вариант 233 первого концевого вала 232 или второго концевого вала 234. По конструкции и способу изготовления он аналогичен концевому валу, изображенному на фигурах 7, 8 и 11, за исключением дополнительной литой дисковой опорной стенки 288 между внутренним цилиндрическим выступом 264 и внешним цилиндрическим выступом 266. Эта дисковая опорная стенка имеет диаметр, который больше диаметра внутреннего цилиндрического выступа. Таким образом, дисковая опорная стенка 288 и дисковая часть 260 концевого вала 233 взаимодействуют, чтобы определить область 289 для наматывания и разматывания шнурка 136 или соединительного шнура 196, в то время как дисковая опорная стенка 288 предотвращает нежелательное смещение шнурка 138 или соединительного шнура 196. Это предотвращает запутывание шнурков в оси в сборе 224 и угрозу остановки ее вращения.

На фигуре 9 представлено приводное колесо 212, прикрепленное к валу 230 колеса. Как показано на фигуре 8, приводное колесо 212 содержит канал 280, проходящий в пределах его внутренней стороны 282. Вдоль этого канала 280 расположено множество поперечных пазов 284 через равные интервалы. Ширина и глубина канала 280 соответствует ширине и высоте ребра 246, расположенного вдоль внешней периферической поверхности вала колеса 230. Ширина, длина и глубина поперечных пазов 284 соответствуют ширине, длине и высоте лапок 248, расположенных вдоль внешней поверхности вала 230 колеса. Диаметр отверстия 286 приводного колеса 212, в основном, равен диаметру ребра 246 отходящего от кольцевой рамы 236 вала 230 колеса. Таким образом, приводное колесо 212 может быть вставлено по периферии кольцевой рамы 236 вала 230 колеса с ребром 246 и лапками 248, взаимодействующими с каналом 280 и поперечными канавками 284 с тем, чтобы приводное колесо было закреплено на валу колеса.

Возвращаясь к фигуре 8 с приводным колесом 212, установленным на валу 230 (см. фигуру 7), мы видим уплотненные металлические подшипники 290, расположенные вокруг внутреннего цилиндрического выступа 264 вала 230 колеса на поверхности 292 уплотненного подшипника (см. фигуру 9) на кольцевой раме 236. Эти уплотненные металлические подшипники 290 поддерживают ось в сборе 224 внутри передней крышки 220 корпуса и задней крышки 222 корпуса, позволяя оси свободно вращаться. По направлению к этому концу внутренний диаметр уплотненных подшипников 290 должен быть немного больше внешнего диаметра внутреннего цилиндрического выступа 264, чтобы обеспечить свободное вращение подшипников. В то же время уплотненные подшипники 290 содержат цилиндрическую резиновую вставку 292, вставленную в кольцевой канал 293, сформированный в боковой части подшипника. Эта резиновая вставка помогает предотвратить прохождение грязи, абразивных частиц и других инородных остатков органических веществ мимо подшипника в ось в сборе 224, где они могут препятствовать вращению приводного колеса 212. Опорная часть уплотненного подшипника 290 должна быть сделана из прочного материала типа нержавеющей стали. Уплотненные подшипники, подходящие для автоматизированного механизма стягивания 210 по этому изобретению, могут быть поставлены компанией Zhejiang Fit Bearing Co. Ltd. Тайвань.

Затем, первый концевой вал 232 и второй концевой вал 234 будут собраны в один вал 230 колеса с квадратным углублением 272 на концевом валу, в которое входит соответствующий кубический наконечник 244 вала 230 колеса. При использовании квадратных углублений и кубических наконечников вращение вала 230 колеса обязательно передаст момент вращения на концевые валы 232 и 234 без проскальзывания.

Металлические втулки 296 входят в зацепление с внешним цилиндрическим выступом 266 концевых валов 232 и 234 против опорной стенки 268 или удерживающей дисковой стенки 288 этих двух соответствующих концевых валов. Наружный диаметр 298 этих металлических втулок должен быть больше диаметра внутреннего цилиндрического выступа 264 концевого вала, чтобы определить кольцевую область 300 для намотки шнура 136 ботинка в пределах концевых валов 232, 234.

Как показано более подробно на фигуре 7, шнурок 136 ботинка проходит от направляющей трубки 148 через отверстие 276 и внутренний проход концевого вала 232 через ось вала 230 колеса, внутренний проход и отверстие в конце вале 232 и обратно в направляющую трубку 150. Может оказаться удобней заправить шнурок 136 ботинка через эти части прежде, чем они будут полностью собраны, чтобы сформировать ось в сборе 224.

Вращающееся приводное колесо 212, частично выходящее из пятки ботинка 110, будет вращать вал 230 колеса, поперечные оси 238 и 240, концевые валы 232 и 234 и их соответствующие втулки 270 и храповые зубья 274 в одном направлении. Приводное колесо 212 должно быть выполнено из уретана 70А или функционально эквивалентного материала. Колесо предпочтительно имеет диаметр в один дюйм и объем 0,311 кубического дюйма. Такой размер колеса будет достаточно большим, чтобы выйти пятки ботинка, при этом находясь в пределах корпуса 200 в подошве 110 ботинка. В зависимости от размера обуви и ее применения приводное колесо 212 может быть в диапазоне диаметра от 1/4 до 1/2 дюйма.

В предпочтительном варианте воплощения приводное колесо 212 может иметь множество ниток резьбы 400, нанесенных поперек внешней поверхности колеса, как показано на фигуре 8. При вращении колеса 212 эта резьба обеспечивает затягивание ботинка вокруг ноги пользователя. В идеале такие нитки резьбы 400 будут иметь боковые стенки 402, которые выступают вверх относительно нижней поверхности 404, чтобы уменьшить вероятность попадания в резьбу песка и других остатков органических веществ (см. фигуру 10).

Передняя крышка 220, показанная на фигурах 7 и 17, предпочтительно отлита из 10% стекловолокна поликарбоната RTP 301 или из функционально эквивалентного материала. Крышка имеет внешнюю стенку 300 и нижнюю стенку 302. Эта нижняя стенка 302 должна быть плоской с тем, чтобы она обеспечила наилучший способ крепления корпуса в сборе 220 и 222 посредством автоматизированного механизма затягивания 210 с дном камеры 202, например, с помощью клея. Этот корпус содержит различные части автоматизированного механизма затягивания, обеспечивая вход и выход шнурка 136 ботинка, вращение оси в сборе 224 в направлении затягивания и ослабления и работу внешнего приводного колеса 212 и расцепляющего рычага 214, выходящего из этого механизма.

Фигура 17 иллюстрирует внутреннюю часть передней крышки 220. Показан разрез части 304, используемой для размещения приводного колеса 212. Приводное колесо 212 должно свободно вращаться без трения о переднюю крышку 220. Опорные поверхности 306 и 308, определяемые впадинами 307 и 309, обеспечивают опорную поверхность для втулок 296, которые окружают внешние цилиндрические выступы 266 первого концевого вала 232 и второго концевого вала 234 или концевого вала 233, определяя, таким образом, концы оси в сборе 224. Выступы 310a, 310b, 310c и 310d обеспечивают дополнительные средства опоры дисков 260 и уплотненных подшипников 290 на первом концевом валу 232 и втором концевом валу 234 части оси в сборе 224. Углубления 312 и 314 в передней крышке 220 размещают фланцы 270 и их храповые зубья 274 на каждом концевом валу. Наконец, в углублениях 316 и 318 размещается шнур 136 ботинка, когда он намотан вокруг внутренних цилиндрических частей 232, 234 оси в сборе 224.

Внешняя часть задней крышки 222 корпуса показана на фигурах 18 и 19. От внешней поверхности 320 отлита основная опора 322 для расцепляющего рычага 214, когда он находится в резервном положении. Этот расцепляющий рычаг проходит через окно 324. От нижней опоры 322 через окно 324 отходит рампа 326 с буртиком 328, расположенным на верхней поверхности.

Вернемся к фигуре 7, которая иллюстрирует внутреннюю часть задней крышки 222 корпуса и углубления 330 и 332, в которые входят внешние втулки 296, расположенные на концах оси в сборе 224. Эти втулки поддерживаются буртиками 334 и 336. Сборка оси 224, в свою очередь, поддерживается буртиками 340а, 340b, 340с и 340d. В вырезе 342 размещено приводное колесо 212. Углубления 344 и 346 содержат храповое колесо 270. Углубления 348 и 350 содержат шнурок 136 ботинка, когда он намотан на внутренние цилиндрические выступы 264 оси в сборе 224.

Расцепляющий рычаг 214 более подробно показан на фигурах 20-21. Он предпочтительно отлит из 10% стекловолокна поликарбоната RTP 301 или функционально эквивалентного материала. Он включает рычаг 360 на одном конце и два плеча 362 и 364 на другом конце. На внутренней поверхности 366 имеется углубление 368.

При повороте расцепляющий рычаг 214 входит в зацепление с задней крышкой 222 с выступом 328 задней крышки 222 корпуса в углублении 368 в расцепляющем рычаге 214. Размеры и форма этого выступа и углубления таковы, что расцепляющий рычаг может вращаться между его резервным и рабочим положениями, как описано ниже. При этом плечи 362 и 364 проходят вниз через отверстия 370 и 372 в заднюю крышку так, что концы собачки 374 и 376 плеча расцепляющего рычага 362 и 364 могут зацепиться за зубья 274 первого концевого вала 232 и второго концевого вала 234 оси в сборе 224.

Вместо расцепляющего рычага, описанного в этой заявке, может использоваться любой другой механизм расцепления, который выводит собачку из зацепления с зубьями храпового колеса. Возможные альтернативные воплощения включают без ограничения кнопку, натяжной шнур или нажимную пластину.

Для смещения расцепляющего рычага 214 в его резервное положение используются две плоские пружины 380 из нержавеющей стали. Как показано более подробно на фигуре 17, они имеют среднюю опорную поверхность 382, конец 384, загнутый внутрь, и конец 386, загнутый наружу. Плоские пружины 380 вставлены в углубления 312 и 314 загнутым концом 384, зацепленным за выступы 388 и 390 передней крышки 220. При этом отогнутый наружу конец 386 каждой плоской пружины опирается на нижнюю поверхность углублений 312 и 314. Когда конец 360 расцепляющего рычага 214 нажат пользователем, чтобы переместить расцепляющий рычаг в его свободное положение, собачки 374 и 376 войдут в контакт с плоскими пружинами 380, чтобы переместить их внутрь к криволинейным стенкам углублений 312 и 314. Затем естественный изгиб листовых пружин сместит собачки, чтобы вернуть их в зацепление с зубьями 274, когда расцепляющий рычаг освобождается от внешнего давления. Альтернативно может использоваться пружина сжатия или торсионная пружина, чтобы переместить собачки расцепляющего рычага в зацепление с зубьями колеса автоматизированного механизма затягивания. Такие плоские пружины 380 из нержавеющей стали могут быть поставлены компанией KY-Metals Company, Тайпей, Тайвань. Альтернативно они могут быть изготовлены из поликарбонатного материала, имеющего достаточную гибкость.

Направляющие трубки 149 и 150, содержащие шнурок 136 или соединительный шнур 196, должны быть прикреплены к задней крышке 222 с тем, чтобы они не могли быть случайно оторваны. В примере воплощения, показанном на фигуре 7, направляющие трубки имеют плоские прокладки 410 вблизи их конца. Конец каждой направляющей трубки 148, 150 вставлен во входной портальный канал 412, 414, проходящий через верхнюю стенку задней крышки 222 корпуса. Прокладка 410 вставлена в кольцевое углубление 416, сформированное в портальной стенке канала 412, 414, чтобы предотвратить отделение направляющей трубки 148, 150 от задней крышки 222 корпуса, когда она вставляется в переднюю крышку 220. Альтернативно стенка 414, 416 портального канала может иметь ряд зубчатых выступов 418, сформированных вдоль ее внутренней поверхности. Таким образом, направляющая трубка может быть введена в фиксированное зацепление внутри портального канала 412, 414 без использования прокладки 410 и углубления 416.

В рабочем режиме владелец обуви установит свою ногу так, чтобы приводное колесо 212, выходящее из задней крышки корпуса подошвы 120 автоматически затягиваемого ботинка 110, прижалось бы к полу или земле. При движении пятки ботинка в направлении от тела приводное колесо 212 вращается в направлении против часовой стрелки. Сборка вала 230 колеса и соответствующие концевые валы 232 и 234 также будут вращаться в направлении против часовой стрелки, наматывая, таким образом, шнурок 136 ботинка на внутренние цилиндрические выступы 264 оси в сборе в корпусе автоматизированного механизма затягивания. При этом шнурок 136 затягивается в ботинке 110 вокруг ноги пользователя без использования пальцев рук. Концы собачки 374 и 376 расцепляющего рычага 214 будут последовательно сцепляться с каждым зубом 274 храпового колеса 270, чтобы предотвратить вращение храпового колеса по часовой стрелке, что в данном случае позволило бы сборке оси вращаться и ослабить шнуровку ботинка. Плоская пружина 380 плотно прилегает к концам собачки, чтобы ввести их в зацепление с зубьями колеса.

Если пользователь хочет ослабить шнуровку 136 ботинка, чтобы снять ботинок 110, он должен просто нажать на расцепляющий рычаг 214, который предпочтительно выходит из подошвы задней крышки корпуса ботинка. Его усилие преодолевает сжатие плоских пружин 380, чтобы сместить концы 374 и 376 собачки и вывести их из зацепления с зубьями 274 храпового колеса 270, как описано выше. Когда ось в сборе 224 вращается в направлении по часовой стрелке, шнуровка 136 ботинка естественно ослабляется. Пользователь может нажать на расцепляющий рычаг своей другой ногой так, что для ослабления обуви руки не потребуются.

Автоматизированный механизм затягивания 210 по настоящему изобретению более прост по конструкции, чем другие устройства, известные в области техники. Таким образом, мы имеем меньше частей для сборки во время производства ботинка и быстрое снятие ботинка во время использования. Другое реальное преимущество автоматизированного механизма затягивания 210 по настоящему изобретению состоит в том, что шнурок 136 ботинка и его соответствующие направляющие трубки могут пропускаться с нижней части каблука к верху ботинка, вместо прохода по диагонали через среднюю и боковую части верха ботинка. Эта особенность значительно упрощает изготовление ботинка 110. Кроме того, при расположении автоматизированного механизма затягивания 210 ближе к пятке в подошве 120 можно уменьшить размер камеры 200 корпуса, и узел может быть легко вставлен и склеен в меньшее углубление в подошве ботинка в процессе производства.

Другое значительное преимущество автоматизированного механизма затягивания 210 по настоящему изобретению заключается в том, что для затягивания ботинка используется единственный шнурок 136 ботинка, вместо двух ботиночных шнурков или ремешков, связанных с одним или несколькими соединительными шнурами, которые в свою очередь связаны с механизмом затягивания. Пропуская шнурок ботинка через ось в сборе 224, вместо закрепления концов шнурка ботинка на концах оси в сборе, можно легко заменить износившийся шнурок. Концы шнурка 136 ботинка могут быть удалены из зажима 138 вдоль шнуровочной подушки 114 и развязаны. Затем новый шнурок может быть прикреплен к одному концу старого шнурка. Другой конец старого шнурка затем может быть вытянут из ботинка, чтобы втянуть новый шнурок ботинка через направляющую трубку 148, ось в сборе 224, другую направляющую трубку 150 и из ботинка. Как только это сделано, два конца нового шнурка ботинка затем могут быть легко заправлены через глазки ботинка, расположенные вдоль шнуровочной подушки 114, связаны вместе и снова закреплены под зажимом 138. Таким образом, шнурок ботинка может быть заменен без физического доступа к автоматизированному механизму затягивания 210, который скрыт в камере подошвы корпуса ботинка. В противном случае ботинок и автоматизированный механизм затягивания корпуса должны были бы быть разобраны, чтобы обеспечить доступ к сборке оси колеса для заправки нового шнурка ботинка.

Другое преимущество, обеспечиваемое автоматизированным механизмом затягивания 210 по настоящему изобретению, заключается в том, что концы шнурка 136 ботинка не связаны с концами оси в сборе 224. Таким образом, концы шнурка ботинка не будут инициировать затягивание шнурка ботинка, когда он наматывается на концы оси или разматывается с них. Если бы концы шнурка ботинка были бы связаны с концами оси, на каждом конце оси должен быть предусмотрен вырез, куда должен входить узел шнурка. Эти вырезы могли бы ослабить ось в сборе 224 из-за уменьшения плотности материала на концах оси.

Внешние втулки 296, расположенные вдоль концов оси в сборе, обеспечивают средства опоры для оси в сборе 224, позволяя ей вращаться внутри корпуса. С другой стороны, увеличенный диаметр этих внешних втулок по сравнению с диаметром цилиндрических буртиков 264 оси в сборе позволяет определить зону намотки шнурка по цилиндрическим выступам между втулками 296 и дисками 260. Втулки помогают предотвратить боковое смещение шнурка ботинка в процессе его намотки на ось или размотки с оси в сборе.

Два уплотненных металлических подшипника 290, расположенных вдоль оси в сборе, служат опорой для оси в сборе в корпусе. Вместе с тем, они также позволяют сборке оси вращаться, поскольку сами металлические подшипники свободно вращаются. Кроме того, резиновые сальники, установленные по торцам подшипников, не пропускают грязь, абразивные частицы и песок из автоматизированного механизма затягивания 210. В известных изделиях обуви уплотненные подшипники вообще не используются.

Приводное колесо 212, выполненное отдельно от вала 230 колеса, может быть легко заменено. Приводное колесо также может быть сделано из материала, отличного от материала, используемого для вала колеса для улучшения рабочих характеристик.

Внешняя поверхность приводного колеса 212 предпочтительно имеет вогнутый профиль. Эта поверхностная конфигурация будет удерживать грязь, абразивные частицы и песок от проникновения в корпус автоматизированного механизма затягивания 210, который в противном случае мог бы притормозить приводное колесо. Было найдено, что эта вогнутая поверхность фактически отбрасывает грязь и песок от корпуса.

Приводное колесо 212 может иметь любой размер и диаметр в пределах объема камеры в подошве ботинка, не препятствуя нормальной ходьбе или бегу при использовании ботинка. В то же время оно должно быть размещено в корпусе для автоматизированного механизма затягивания. Оно должно быть порядка 1,4-1,5 дюйма в диаметре, предпочтительно один дюйм в диаметре. Оно может быть сделано из любого эластичного и износостойкого материала, такого как уретановый каучук, синтетический каучук или полимерный каучукообразный материал.

Шнурок 136 ботинка по настоящему изобретению может быть сделан из любого соответствующего материала, включая, без ограничения, волокно Spectra®, Kevlar®, нейлон, полиэфир или провод. Предпочтительно он должен иметь сердечник из «Спектра» (материал парашютных строп) с внешним ткацким переплетением из полиэфира. В идеале шнурок ботинка имеет клиновидный профиль для легкого пропускания трубок 148 и 150. По прочности шнурок может выдержать испытательный вес порядка 100-1000 фунтов.

Трубки 148 и 150 могут быть изготовлены из любого соответствующего материала, включая, без ограничения, нейлон или тефлон. Они должны быть прочными, чтобы защитить соединительный шнур или шнурки, иметь самосмазывающиеся свойства, чтобы уменьшить трение, когда соединительный шнур или шнурок проходит через трубку во время работы автоматизированного механизма затягивания.

Упрощенный вариант воплощения 500 автоматизированного механизма затягивания по настоящему изобретению показан на фигуре 22. Механизм включает переднюю крышку 502 и заднюю крышку 504, между которыми расположена ось в сборе 506. Хотя для крепления обеих частей корпуса вместе могут использоваться винты, предпочтительно они могут быть скреплены другими средствами, такими как акустическая сварка или клей. Приводное колесо 508 включает часть оси в сборе 506, и оно частично выходит их боковых стенок, передней крышки 502 корпуса и задней крышки 504 корпуса, когда эти две крышки скреплены вместе.

Как и в варианте воплощения автоматизированного механизма затягивания 210, этот автоматизированный механизм затягивания 500 расположен в камере корпуса, как показано на фигуре 2, с приводным колесом 508, частично выступающим из задней части подошвы ботинка. Вращая приводное колесо 508 по полу, земле или другой твердой поверхности, пользователь поворачивает автоматизированный механизм затягивания 500 в положение затягивания шнуровки. Шнурок 510 ботинка проходит через механизм затягивания и через верх ботинка в виде непрерывной петли, как описано выше. Расцепляющий рычаг 512 крепится к задней крышке 504 так, что он предпочтительно проходит сзади от верха ботинка, чтобы обеспечить удобное средство для ослабления автоматизированного механизма затягивания 500, как подробно описано выше.

Сборка оси 506 показана в разобранном виде на фигуре 23. Она предпочтительно включает вал колеса 516, первый концевой фланец 518 и второй концевой фланец 520. Каждый из этих узлов предпочтительно отлит из 10% стекловолокна поликарбоната RTP 301 или из функционально эквивалентного материала. Могут использоваться и другие материалы, такие как нейлон, но важно, чтобы вал колеса 516, первый концевой фланец 518 и второй концевой фланец 520 были бы обработаны точно по размеру и сформированные поверхности совмещены, чтобы получить ось в сборе 506, которая вращается синхронно, обеспечивая необходимое усилие для непрерывной работы в течение длительного времени.

В отличие от автоматизированного механизма затягивания 210 варианта воплощения, который имеет ось из трех частей, которая формирует вал колеса 230, первый концевой вал 232 и второй концевой вал 234, этот вариант воплощения 500 автоматизированного механизма затягивания имеет целую ось, снабженную валом колеса 516. Этот вал колеса 516 включает несъемный литой узел, включающий кольцевую раму 524, имеющую первую поперечную ось 526 и вторую поперечную ось 528, отходящую от их соответствующих поверхностей. Каждая поперечная ось обеспечивает внутренний цилиндрический выступ 530 и внешний цилиндрический выступ 532, имеющий уменьшенный диаметр на своем дистальном конце. На конце внутреннего цилиндрического выступа 530 сформирована кольцевая стенка концевого подшипника 534, где она соединяется с внешним цилиндрическим выступом 532.

Вдоль цилиндрической кромки сплошной кольцевой рамы 524 отлито непрерывное ребро 536 и множество лапок 538, отходящих от ребра в сторону в обоих направлениях. На противоположной поверхности кольцевой рамы 524 отлита кольцевую область 540, которая окружает поперечные оси 526 и 528. При этом отверстие 542 полностью проходит через первую поперечную ось 526, кольцевую раму 524 и вторую поперечную ось 528 так, что шнурок 510 ботинка или соединительный шнур 196 может пройти через этот вал колеса 516 части оси в сборе 506.

Первый концевой фланец 518 и второй концевой фланец 520, в основном, идентичны по конструкции и выполняемым функциям и будут описаны вместе со ссылками на фигуры 23-25. Диск 550 соединен своей внешней поверхностью с выступом 552. Этот выступ 552 отходит наружу от продольной оси A-A узла вала колеса 506 и заканчивается в кольцевом опорном фланце 554, ориентированном поперек выступа 552. Диск 550, выступ 552 и опорный фланец 554 взаимодействуют, чтобы сформировать кольцевую область 556 для наматывания шнурка 510 ботинка вокруг выступа 552 во время затягивания шнуровки автоматизированным механизмом затягивания 500, как описано ниже более подробно.

На противоположной внутренней поверхности диска 550 расположен зубчатый редуктор 560, имеющий круглое отверстие 562 с множеством храповых зубьев 564, отходящих от его внешней поверхности. Круглое отверстие 562 проходит через первый концевой фланец 518. Его диаметр немного превышает диаметр второго выступа 532 рамы 516 вала колеса.

Первый концевой фланец 518 скользит по длине внешнего выступа 532 рамы 516 вала колеса до упора в стенку 534. Как показано более подробно на фигуре 24, первый вкладыш 568, расположенный вдоль внешней стенки редуктора 560, примыкающей к отверстию 562, входит в соответствующее углубление 570, сформированное на дистальном конце первого выступа 530 рамы 516 колеса (см. фигуру 26). Точно так же второй вкладыш 572, который сформирован вдоль внешней стенки редуктора 560, примыкающей к отверстию 562 напротив первого вкладыша 568, входит в соответствующее углубление 574, сформированное на дистальном конце первого выступа 530 рамы 516 вала колеса и напротив углубления 570. Таким образом, вращение рамы 516 вала колеса вызывает соответствующее вращение первого концевого фланца 518 и второго концевого фланца 520 вокруг первой поперечной оси 526 и второй поперечной оси 528, соответственно.

Предпочтительно, первый вкладыш 568/первое углубление 570 и второй вкладыш 572/второе углубление 574 должны иметь различные размеры или формы, чтобы гарантировать, что концевой фланец будет вставлен с надлежащей ориентацией относительно поперечной оси. Это обеспечивает совмещение открытой области 578, сформированной вдоль внешнего выступа 532 рамы 516 вала колеса, с открытой областью 580, сформированной вдоль опорного фланца 554 в концевом фланце 518 с тем, чтобы шнурок 510 ботинка, проходящий через отверстие 542, вдоль первой поперечной оси 526, кольцевой рамы 524 и второй поперечной оси 528, смог бы затем пройти через открытые области 578 и 580 и далее в область намотки 556 (см. фигуру 22).

Путем создания единой конструкции вала в раме 516 вала колеса с каждым концевым фланцем 518 и 520, поддержанным по длине внешних областей выступа 532 поперечных осей 526 и 528, ось в сборе 506 в этом предпочтительном варианте воплощения 500 автоматизированного механизма затягивания становится более прочной, чем в описанном выше варианте воплощения 210, в котором вал 230 колеса, первый концевой вал 232 и второй концевой вал 234 должны взаимодействовать, чтобы сформировать ось, и части должны взаимодействовать друг с другом в промежутке между их концами вместо перекрывающей боковой структуры поперечных осей и концевых фланцев в этом варианте воплощении 500. Стоимость производства оси в сборе 506 настоящего варианта воплощения 500 также будет меньше стоимости производства оси в сборе 224 из-за меньшего общего количества частей и точно соединяемых деталей.

Приводное колесо 508, аналогичное приводному колесу 212, которое показано на фигуре 8, может быть закреплено на валу 516. Приводное колесо 508 содержит канал 280, проходящий по его внутренней окружной поверхности 282. Вдоль этого канала 280 равномерно расположено множество поперечных углублений 284. Ширина и глубина канала 280 соответствует ширине и высоте ребра 536, расположенного вдоль внешней поверхности вала 524 колеса. При этом ширина, длина и глубина поперечных углублений 284 соответствуют ширине, длине и высоте лапок 538, расположенных вдоль внешней поверхности вала 516 колеса. Диаметр отверстия 286 приводного колеса 508, в основном, равен диаметру ребра 536, отходящего от кольцевой рамы 524 вала 516 колеса. Таким образом, приводное колесо 508 может быть размещено по окружности кольцевой рамы 524 вала 516 колеса с ребром 536 и лапками 538, взаимодействующими с каналом 280 и поперечными углублениями 284 для крепления приводного колеса к валу.

После сборки приводного колеса 212 на валу 516 (см. фигуру 22) уплотненные металлические подшипники 580 вставляются на внутренние цилиндрические выступы 530 вала колеса 524 напротив опорной поверхности 582 (см. фигуру 26) в кольцевой области 540 кольцевой рамы 524. Эти уплотненные металлические подшипники 580 поддерживают ось в сборе 506 внутри передней 502 крышки и задней крышки 504 корпуса, позволяя оси свободно вращаться. С этой целью внутренний диаметр уплотненных подшипников 580 должен быть немного больше внешнего диаметра первых цилиндрических выступов 530 для свободного вращения подшипников. Кроме того, уплотненные подшипники 580 содержат цилиндрическую резиновую вставку 584, вставленную в кольцевой канал 586, сформированный в боковых стенках подшипника. Эта резиновая вставка помогает предотвратить попадание грязи, абразивных частиц и других инородных остатков органических веществ в ось в сборе 506, где они могут препятствовать вращению приводного колеса 212. Опорная часть уплотненного подшипника 290 должна быть сделана из прочного материала, например, из нержавеющей стали. Уплотненные подшипники, подходящие для автоматизированного механизма затягивания 500 по настоящему изобретению, могут быть поставлены компанией Zhejiang Fit Bearing Co. Ltd. Тайвань.

Затем, первый концевой фланец 518 и второй концевой фланец 520 устанавливаются в области внешнего выступа 532 первой поперечной оси 526 и второй поперечной оси 528 вала колеса 516 с первой вставкой 568 и второй вставкой 572, соответствующими первому углублению 570 и второму углублению 574, соответственно, между каждым концевым фланцем и внутренним выступом 530 вала 516 колеса. При использовании этих вставок одинаковой формы и соответствующих углублений вращение вала колеса 516 передает вращающий момент концевым фланцам 518 и 520 без проскальзывания.

Как показано более подробно на фигуре 22, шнурок 510 ботинка проходит от направляющей трубки 590 через открытую область 580 опорного фланца 554 первого концевого фланца 518, через открытую область 578 внешнего выступа 532 первой поперечной оси 526 вала 516 колеса, через центральное отверстие 542 вала 516 колеса, открытую область 578 внешнего выступа 532 второй поперечной оси 528 вала 516 колеса, открытую область 580 опорного фланца 592 второго концевого фланца 520 и затем обратно в направляющую трубку 594. Может быть легче заправить шнурок 510 ботинка через эти части до того, как они будут полностью собраны, чтобы формировать ось в сборе 506.

Вращение приводного колеса 508, частично выходящего из каблука ботинка 110, передает вращение валу колеса 516, поперечным осям 526 и 528, концевым фланцам 518 и 520 и их соответствующим шестерням 560 и храповым зубьям 564 сонаправленным образом. Приводное колесо 508 должно быть изготовлено из полиуретана 70А или функционально эквивалентного материала. Предпочтительно колесо должно иметь размер один дюйм в диаметре и объем 0,311 кубического дюйма. Такой размер колеса будет достаточно большим, чтобы проходить от каблука ботинка, размещаясь в подошве ботинка 110 в корпусе 200. В зависимости от размера ботинка и его практического применения приводное колесо 508 может иметь диаметр в диапазоне от четверти до полутора дюймов.

В предпочтительном варианте воплощения приводное колесо 508 может иметь множество ниток внутренней резьбы 400, сформированных поперек внешней поверхности колеса, как показано на фигуре 8. Эта резьба обеспечивает тягу при вращении колеса 508, чтобы затянуть ботинок вокруг ноги пользователя. В идеале такая внутренняя резьбы 400 имеет боковые стенки 402, которые выступают наружу относительно поверхности нижней поверхности 404, чтобы уменьшить вероятность попадания песка и других остатков органических веществ во внутреннюю резьбу (см. фигуру 10).

Передняя крышка 502, показанная на фигурах 22 и 27, предпочтительно отлита из 10% стекловолокна поликарбоната RTP 301 или функционально эквивалентного материала. Она имеет внешнюю стенку 600 и нижнюю поверхность. Эта нижняя поверхность должна быть плоской, чтобы обеспечить наилучший способ крепления корпуса в сборе 502 и 504, содержащего автоматизированный механизма затягивания 500, к дну 202 камеры, например, с помощью клея. Этот корпус содержит различные части автоматизированного механизма затягивания, обеспечивая ввод и вывод шнурка 510 ботинка, вращение оси в сборе 506 в направлении затягивания и ослабления и работу приводного колеса 508 и расцепляющего рычага 512, выходящего из него.

На фигуре 27 представлен внутренний объем передней крышки 502. Здесь показан частичный разрез 604 камеры для размещения приводного колеса 508. Приводное колесо 508 должно свободно вращаться без трения о переднюю крышку 502. Внутренние стенки 606 и 608, содержащие выступы 610 и 612, соответственно, обеспечивают опору для уплотненных подшипников 580 на первой поперечной оси 526 и второй поперечной оси 528 оси в сборе 506. Углубления 614 и 616 в передней крышке 502 служат для размещения в них первого концевого фланца 518 и второго концевого фланца 520 и их храповых зубьев 564. Эти углубления 614 и 616 также служат для размещения в них шнурка 510 ботинка, когда он намотан вокруг выступа 552 концевых фланцев 518 и 520 оси в сборе 506. По сравнению с передней крышкой 220, показанной на фигуре 7, передняя крышка 502 содержит меньше внутренних стенок и меньше углублений, которые должны быть отлиты с высокой точностью. Ребра 618 и 620, сформированные вдоль концевых стенок 622 и 624 передней крышки 502, входят в углубления 614 и 616. Эти ребра 618 620 примыкают к опорному фланцу 554 концов узла 506 вала колеса, когда он вставлено в переднюю крышку 502, чтобы гарантировать, что концы вала колеса не входят во внутреннюю часть корпуса и не мешают вращению вала колеса. Поскольку этот вариант воплощения 506 вала колеса не содержит концевых втулок 296 узла вала колеса 224 (см. фигуру 8), нет никакой необходимости в точно отлитых выступах 306 и 308, требуемых в торцевых стенках передней крышки 220 (см. фигуру 17). Снова отметим, что это упрощает конструкцию и изготовление передней крышки 502.

Внешняя поверхность задней крышки корпуса 504 показана на фигурах 22 и 28-29. На фигуре 28 показана задняя крышка 504 с расцепляющим рычагом 512 и приводное колесо 508, собранные в задней крышке. На фигуре 29 показана задняя крышка 504 без этих узлов.

От внешней поверхности 630 задней крышки корпуса 504 отходит литое опорное основание 632 для расцепляющего рычага 512, когда он находится в своем резервном положении. Этот расцепляющий рычаг проходит через окна 634. Выступ 638 проходит по торцу верхней поверхности 636 основания 632.

Фигура 30 иллюстрирует внутреннюю часть задней крышки 504, где можно видеть внутренние стенки 640 и 642 с выступами 644 и 646 соответственно. Эти выступы 644 и 646 служат для поддержки уплотненных подшипников 580 на собранной сборке вала 506, когда она вставлена в заднюю крышку 504. Углубление 648 и вырезанная область 650 служат для размещения приводного колеса 508. Углубления 652 и 654 содержат первый концевой фланец 518 и второй концевой фланец 520 с их шестернями 560 и храповыми зубьями 564. Эти два углубления 652 и 654 также содержат шнурок 510 ботинка, когда он намотан на выступы 552 и концевые фланцы 518 и 520 оси в сборе 506. По сравнению с задней крышкой 222, показанной на фигуре 7, задняя крышка 504 содержит в два раза меньше внутренних стенок углублений, которые должны быть выполнены точным литьем. Ребра 658 и 660 сформированы вдоль концевых стенок 662 и 664 задней крышки 504 корпуса и входят в углубления 652 и 654. Эти ребра 658 и 660 доходят до концов опорного фланца 554 узла вала колеса 506, когда оно вставлено в заднюю крышку 504 так, что концы вала колеса не входят во внутреннюю часть корпуса и не мешают вращению вала колеса. Поскольку этот вариант воплощения 506 вала колеса не имеет концевых втулок 296 узла вала колеса 224 (см. фигуру 8), нет необходимости в точной отливке выступов 330 и 336, требуемых в торцевых стенках передней крышки 222 (см. фигуру 7). Снова отметим, что это упрощает конструкцию и изготовление передней крышки 504.

Расцепляющий рычаг 512 подробно показан на фигурах 31-32. Он содержит нажимную планку 670 на одном конце и два плеча 672 и 674 на другом конце. Вдоль внутренней поверхности 676 проходит углубление 678. От плеч 672 и 674 отходят пальцы 680 и 682. От нижней поверхности расцепляющего рычага 512, примерно в месте соединения плеча и пальца, отходят выступы 684 и 686.

Расцепляющий рычаг 512 установлен в шарнирном зацеплении с задним корпусом 504 с выступами 638 задней крышки корпуса 504, входящим в углубление 678 в расцепляющем рычаге 512. Общий размер и форма этого выступа и углубления таковы, что расцепляющий рычаг может поворачиваться между своим резервным и рабочим положениями, как описано ниже. При этом плечи 672 и 674, так же как пальцы 680 и 682, проходят вниз через отверстия 634 в заднем корпусе так, что концы выступов 684 и 686 плеч 672 и 674 расцепляющего рычага могут войти в зацепление с зубьями 564 ступицы редуктора 560 первого концевого фланца 518 и второго концевого фланца 520 оси в сборе 506.

При этом части пальца 680 и 682 расцепляющего рычага 512 проходят в собранном корпусе в углубления 690 и 692, сформированные вдоль нижней внешней стенки 600 передней крышки 502, где внешняя стенка 600 соединяется с дном 602 (см. фигуру 27). Когда расцепляющий рычаг 512 находится в своем резервном положении, пальцы 680 и 682 могут упираться в поверхность дна 602 внутренних углублений 690 и 692. Когда пользователь нажимает на нажимную планку 670 расцепляющего рычага 512, плечи 672 и 674 расцепляющего рычага повернутся в корпусе так, что пальцы 680 и 682 будут подняты от поверхности дна 602 передней крышки 502, чтобы войти в контакт с внешней стенкой 600 и затем с верхними стенками 694 и 696 углублений 690 и 692 соответственно. Это приведет к изгибу пальцев 680 и 682 расцепляющего рычага 512 относительно частей плеч 672 и 674 в точках изгиба В (см. фигуру 32). Когда пользователь прекратит оказывать давление на нажимную планку 670 расцепляющего рычага 512, пальцы 680 и 682 изгибаются назад примерно в их первоначальное положение в процессе сдвига верхних частей 694 и 696 углублений 690 и 692, чтобы вернуть расцепляющий рычаг 512 в его резервное положение. Благодаря специальной конструкции этого расцепляющего рычага 512, которая обеспечивает "гибкий возврат" рычага в его резервное положение, отпадает необходимость применения двух плоских пружин 380, или любой торсионной пружины, или другого вида отдельной механической пружины, требуемых для работы описанного выше автоматизированного механизма затягивания 210. Удаляя пружины из этого варианта воплощения 500 автоматизированного механизма затягивания, можно уменьшить стоимость и сложность устройства, и оно будет надежно функционировать в течение длительного времени.

Возможность изгиба расцепляющего рычага 512 и возврата его пальцев 680 и 682 примерно в их резервное положение в точках изгиба 700 и 702 обеспечивается выбором материала, расчетом на прочность плеч и пальцев и толщиной материала, используемого в точках изгиба B, C и D расцепляющего рычага 512. Расцепляющий рычаг предпочтительно отлит из нейлона с целью поддержания баланса прочности и гибкости, который обеспечивает этот полимерный материал. Альтернативно, расцепляющий рычаг 512 может быть сформирован из 10% стекловолокна поликарбоната RTP 301 или функционально эквивалентного материала, который обеспечит меньшую прочность, чем нейлон, но также уменьшит и стоимость.

Пальцы 680 и 682 должны идеально сгибаться приблизительно на одну и ту же величину вдоль изогнутых частей B и C и плоских частей D, чтобы распределить напряжение, приложенное на пальцы, с помощью их отклонения криволинейными участками верхних частей 694 и 696 углублений 690 и 692 в передней крышке 502 от точки B до точки D. Как показано на фигуре 31, конусная ширина пальцев, особенно в области около точки D, помогает распределить это напряжение в области пальцев. Если напряжение, приложенное к пальцам на расстоянии от B до D, будет меньше предела текучести полимерного материала, выбранного для расцепляющего рычага 512, то после прекращения давления пользователя на планку 670 пальцы 680 и 682 выйдут из верхних частей 694, 696 углублений 690 и 692 без постоянной деформации пальцев. Это позволит пальцам вернуться к их первоначальной форме, возвращая, таким образом, выступы 684 и 686 расцепляющего рычага 512 обратно в зацепление с зубьями 564 ступицы редуктора 560 концевых фланцев 518 и 520 узла вала колеса 506. Предпочтительно, это напряжение, приложенное по длине B-D пальцев, должно составлять менее 50% предела текучести полимерного материала, используемого для формирования расцепляющего рычага 512.

Также важна толщина, выбранная для пальцев 680 и 682. Если пальцы будут тонкими, то напряжение, приложенное на расстояние B-D вследствие их отклонения от верха 694, 696 углублений 690 и 692, увеличится вместе с возможностью деформации пальцев или даже их поломки в процессе работы. С другой стороны, если пальцы будут очень толстыми, то, хотя напряжение будет безопасно распределено по длине B-D пальцев, их сопротивление может быть ниже 50% предела текучести, и потребуется намного большее усилие давления на планку 670, чтобы привести в действие расцепляющий рычаг 512 и ослабить шнурки ботинок. Следовательно, толщина пальцев у кривой В предпочтительно лежит в диапазоне 1/8±1/64 дюйма. Толщина пальцев у кривой C предпочтительно лежит в диапазоне 3/32±1/64 дюйма. Наконец, толщина пальцев у плоской части D предпочтительно лежит в диапазоне 1/32±1/64 дюйма.

Направляющие трубки 590 и 594, содержащие шнурок 510 или соединительный шнур 196, должны быть прикреплены к задней крышке 504 так, чтобы они не оторвались от нее. Стенка портального канала 706, 708 (см. фигуры 27 и 30) может иметь ряд зубьев 710, сформированных вдоль ее внутренней поверхности. Таким образом, направляющая трубка может быть продвинута в фиксированное зацепление внутри портального канала 706, 708 без прокладки 410 и углубления 416, которые показаны на фигуре 7.

При приведении механизма в действие пользователь ставит свою ногу так, что приводное колесо 508, выходящее из подошвы 120 задней крышки корпуса автоматически затягиваемого ботинка 110, было бы прижато к полу или земле. Перемещение пятки ботинка в сторону от тела вызывает вращение приводного колеса 508 в направлении против часовой стрелки. Сборка вала колеса 506 и соответствующие концевые фланцы 518 и 520 будут вращаться в корпусе автоматизированного механизма затягивания в направлении против часовой стрелки, наматывая, таким образом, шнурок 510 ботинка на выступы 552 концевых фланцев 518 и 520 оси колеса в сборе 506. При этом шнурок 510 затягивается в ботинке 110 вокруг ноги пользователя без использования рук пользователя. Концы 684 и 686 выступов расцепляющего рычага 512 последовательно зацепляются за каждый зуб 564 ступицы редуктора 560, чтобы предотвратить вращение храпового колеса по часовой стрелке, которые в противном случае позволили бы сборке оси вращаться и ослабить шнурок ботинка. Пальцы 680 и 682 плотно прилегают к дну 602 передней крышки 502 и перемещают выступы в зацепление с зубьями храпового колеса.

Если пользователь хочет ослабить шнурок 510 ботинка, чтобы снять ботинок 110, он должен просто нажать на нажимную планку 670 расцепляющего рычага 512, которая предпочтительно выходит из подошвы задней крышки корпуса ботинка. Это действие повернет расцепляющий рычаг, который выведет выступы 684 и 686 из зацепления с зубъями 564 храпового колеса 550, как описано выше. Поскольку ось в сборе 506 вращается в направлении по часовой стрелке, шнуровка 510 ботинка естественно ослабляется. Пользователь может нажать на расцепляющий рычаг своей другой ногой с тем, чтобы не использовать руки для зацепления с расцепляющим рычагом, чтобы ослабить шнуровку обуви.

В предпочтительном альтернативном варианте воплощения настоящего изобретения используется "подпружиненный" расцепляющий рычаг, показанный на фигурах 33-36. На фигуре 33 показан автоматизированный механизм затягивания 700, содержащий переднюю крышку 702, соединенную к задней крышкой 704 с расцепляющим рычагом 706, заканчивающимся нажимной планкой 708, выступающей из двух окон на стороне задней крышки 704 корпуса, подобно конструкции, описанной выше в связи с автоматизированным механизмом затягивания 500. Сборка вала колеса, расположенная в корпусе варианта воплощения 700, также аналогична описанной выше. Направляющие трубки 710 и 712, содержащие шнурок ботинка, входят в верхнюю часть корпуса ботинка. Расцепляющий рычаг 706 шарнирно соединен с задней крышкой, также подобной той, которая была описана выше.

Как показано более подробно в виде в разрезе фигуры 34, приводное колесо 714 соединено со сборкой вала 716, расположенной в корпусе, и частично выходит из передней крышки 702 и задней крышки 704 корпуса так, что приводное колесо 714 может вращаться пользователем по полу или другой твердой поверхности, чтобы повернуть вал колеса 718 для затягивания шнурка ботинка. К поперечные осям, соединенным с валом колеса, прикреплены концевые фланцы, содержащие ступицы редуктора 720 с зубьями 722, также подобные описанным выше.

Как показано более подробно на фигурах 35-36, расцепляющий рычаг 706 включает нажимную планку 708 на одном конце и два плеча 726 и 728. На внутренней поверхности 734 имеется углубление 724. Плечи 726 и 728 сформированы в виде дугообразных элементов с концами 730 и 732 соответственно. Выступы 734 и 736 отходят вниз от нижней поверхности каждого плеча и проходят примерно по горизонтальному пути до вертикального пути.

Языки 738 и 740 прикреплены к концам 730 и 732 плеч соответственно. Каждый язык проходит примерно по дуге, как и основная часть его плеча. Хотя языки 738 и 740 прикреплены к концам плеч, они с другой стороны плавают в пространстве с зазором 744 между каждым плечом и его языком.

Когда расцепляющий рычаг 706 находится в своем резервном положении, концы 730 и 732 могут упираться во внутреннюю нижнюю поверхность передней крышки 702. Выступы 734 и 736 входят в зацепление с храповыми зубьями 722 ступицы редуктора 720. Когда пользователь давит на нажимную планку 708 расцепляющего рычага 706, плечи 726 и 728 расцепляющего рычага повернутся в корпусе так, что языки 738 и 740, выходящие выше верхней поверхности плеч, входят в контакт с внутренними верхними поверхностями передней крышки 702 и задней крышки 704 корпуса. Это приведет к изгибу языков 738 и 740 расцепляющего рычага 706 вниз относительно их плеч в точке изгиба E, где они соединены с плечами (см. фигуры 34-35). Выступы 734 и 736 плеч также выйдут из зацепления с зубьями 722 храпового колеса, чтобы обеспечить вращение вала сборки оси в противоположном направлении с тем, чтобы ослабить шнуровку ботинка. Однако, когда пользователь прекращает давить на нажимную планку 708 расцепляющего рычага 706, языки 738 и 740 будут изгибаться назад примерно к их первоначальному положению, отодвигая верхние части передней крышки 702 и задней крышки 704 корпуса, чтобы вернуть расцепляющий рычаг 706 в его резервное положение и переместить выступы 734 и 736 обратно в зацепление с зубьями. Благодаря специальной конструкции этого расцепляющего рычага 706, который обеспечивает его "обратный изгиб" в резервное положение, нет необходимости в использовании двух плоских пружин 380, которые требуются для работы предыдущего автоматизированного механизма затягивания 210, описанного выше, а также какой-либо торсионной пружины или отдельной механической пружины другого типа. Удаление пружин этого варианта воплощения 700 из автоматизированного механизма затягивания снижает стоимость устройств и их сложность и повышает надежность работы всего узла.

Как упомянуто выше, давление, приложенное на пальцы 680 и 682 на фигурах 31-32 при их отклонении от верхней части углублений 690 и 692 в передней крышке, должно быть меньше 50% предела текучести полимерной смолы, выбранной для изготовления расцепляющего рычага 512. Хотя длина пальцев может быть увеличена для лучшего распределения напряжения, чтобы соответствовать этому пределу, имеется практическое ограничение времени, в течение которого пальцы могут проходить в корпусе, который является достаточно небольшим, чтобы быть встроенным в подошву ботинка.