Способ изготовления обуви с тканым верхом с внутренним водонепроницаемым покрытием - RU2626985C2

Код документа: RU2626985C2

Чертежи

Описание

Изобретение относится к способу изготовления обуви, снабженной тканым верхом с внутренним водонепроницаемым покрытием и к пресс-форме в сборе для осуществления способа изготовления.

Также, хотя последующее описание составлено со ссылками конкретно на сапоги, но объем изобретения распространяется на любой тип обуви, обеспеченной закрытым или открытым верхом, например на балетные туфли или туфли для девочек-подростков, сандалии, сабо и т.п.

Известны сапоги, состоящие из резиновой подошвы и тканого верха, прикрепленного к подошве. В частности, верх обеспечен структурой, подобной носку. Верх сформирован из трубчатой секции, приспособленной к охвату ноги пользователя, и из нижнего мешка, приспособленного к введению в него стопы и к окружению ее полностью. Нижняя часть нижнего мешка должна быть точно расположена и должна находиться в контакте с верхней стороной подошвы. Обычно используют тканые верха, так как материал этого типа может иметь любой желаемый цвет и/или декоративное оформление поверхности и, таким образом, может быть гарантированно обеспечено эстетическое своеобразие сапога, снабженного таким верхом.

Тем не менее, тканый верх по существу не может обеспечить самостояние, стойкость и водонепроницаемость, т.е. свойства, требующиеся при использовании сапог, являющихся таким типом обуви, которую обычно используют в холодные месяцы с неблагоприятными погодными условиями. По этой причине ткань такого верха обеспечивают покрытием посредством нанесения наружного слоя из прозрачного или окрашенного пластикового материала (предпочтительно ПВХ), при применении которого в дополнение к повышению стойкости и самостояния верха обеспечивают возможность сохранения цвета и декоративного оформления ткани, используемой для изготовления верха.

Такую операцию выполняют с использованием специальной пресс-формы, обычно образуемой из трех составляющих частей.

Первая часть состоит из сердечника, воспроизводящего форму ноги и стопы пользователя. Тканый верх, подлежащий покрытию пластиковым материалом, надевают на упомянутый сердечник.

Вторая часть представляет собой матрицу, предпочтительно состоящую из двух полускорлуп, приспособленных к их стягиванию с двух сторон сердечника, уже обеспеченного тканым верхом.

Третья часть состоит из крышки пресс-формы, приспособленной к закрыванию матрицы, где крышку вводят в контакт с нижней частью сердечника и по существу с нижней частью «мешка», являющегося частью верха, надетого на сердечник.

Прозрачный пластиковый материал в жидком состоянии впрыскивают в пресс-форму. В частности, такое впрыскивание выполняют посредством форсунок, введенных через упомянутую крышку. Пластиковый материал, впрыскиваемый посредством форсунок, проникает между тканым верхом и стенками пресс-формы, покрывая всю поверхность верха.

После завершения этого этапа процесса впрыскивания крышку удаляют и заменяют ее второй крышкой, специально приспособленной для формования резиновой подошвы непосредственно под нижней частью тканого верха, полностью покрытого пластиковым материалом.

Такая технология обладает существенным недостатком.

Слой прозрачного пластикового материала, отверждающийся с наружной стороны на тканом верхе, препятствует восприятию пользователем ткани и частично меняет визуальное восприятие цвета и/или декоративного оформления этой ткани.

Впечатление, производимое сапогом, изготовленным согласно традиционной технологии, таково, что верх непосредственно изготовлен из окрашенного и/или декорированного материала, но не из ткани.

Целью настоящего изобретения является создание обуви с тканым верхом, являющимся водонепроницаемым, и в то же время воспринимаемым как ткань и с тактильной, и с визуальной точек зрения.

Идея изобретения, обеспечившая возможность достижения такой цели, заключается в нанесении пластикового покрывного слоя на внутреннюю сторону, а не на наружную сторону, верха, как это делали при изготовлении обуви согласно прототипу.

Принимая во внимание сказанное выше, хотя и тканый верх, и сапог являются водонепроницаемыми, тканый верх воспринимается как таковой с наружной стороны обуви. Таким образом, пользователь может ощущать ткань и при этом цвет и/или декоративное оформление ткани могут сохранять свои исходные характеристики.

Такое решение, предложенное в изобретении, осуществляют посредством использования способа согласно изобретению, который может быть осуществлен посредством использования установок для формования, применяемых в настоящее время, подвергнутых некоторой незначительной модификации и, следовательно, при незначительном увеличении стоимости изготовления подобной обуви с тканым верхом.

С целью пояснения описание изобретения продолжено со ссылками на прилагаемые чертежи, обладающие только иллюстративным, но не ограничительным значением, на которых представлены:

на фиг. 1-4 - схематически установки в разрезе, иллюстрирующие рабочие этапы осуществления способа согласно изобретению;

на фиг. 1A - часть установки в разрезе в увеличенном масштабе, представленной на фиг. 1;

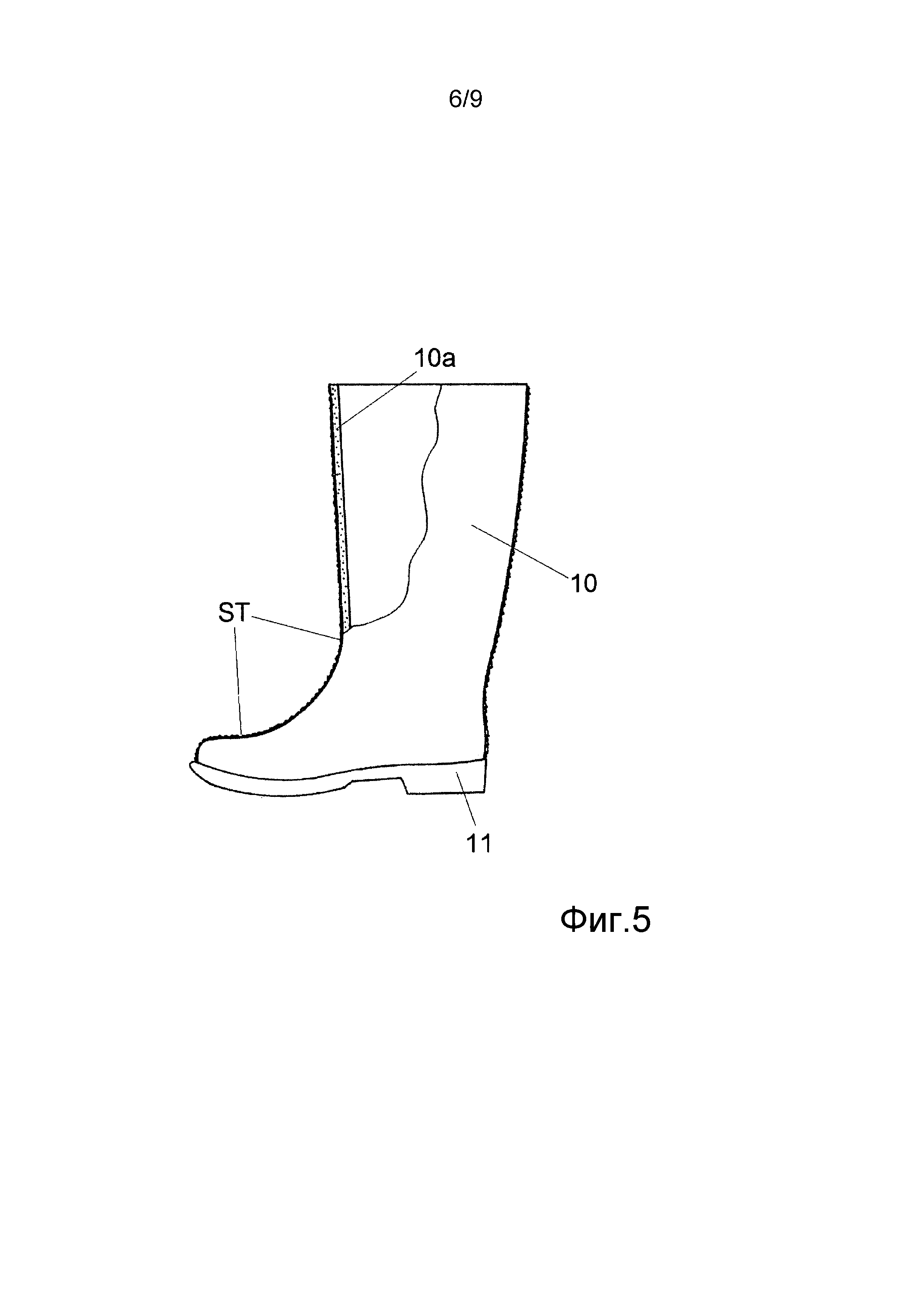

на фиг. 5 - сапог с частичным вырывом, полученный согласно способу, проиллюстрированному на фиг. 1-4;

на фиг. 6 и 7 - рабочие этапы второго варианта осуществления способа согласно изобретению;

на фиг. 6A - часть установки в разрезе в увеличенном масштабе, представленной на фиг. 6;

на фиг. 8 - вид сбоку с частичным вырывом одного из раздатчиков, обеспеченных в сердечнике пресс-формы, используемых для осуществления способа согласно изобретению.

В способе согласно изобретению предложено использование пресс-формы S (см. фиг. 1), состоящей из трех частей.

Первая часть состоит из сердечника 1, воспроизводящего форму ноги и стопы пользователя. Сердечник 1 содержит нижнюю часть 1p, воспроизводящий подошву стопы. Верх 10 выполнен из ткани и предназначен для надевания его на наружную сторону сердечника. Верх 10 имеет по существу форму носка и содержит нижнюю часть 10p, предназначенную для расположения под нижней частью 1p сердечника.

Вторая часть состоит из матрицы 2 пресс-формы S, которая содержит две полускорлупы. Матрица 2 приспособлена к окружению сердечника 1 для образования бокового зазора 4 между сердечником 1 и матрицей 2.

Третья часть состоит из крышки 3 пресс-формы S, приспособленной к закрыванию матрицы 2 по существу на высоте нижней части 1p упомянутого сердечника 1, для образования нижнего зазора 104 между крышкой 3 и нижней частью 1p сердечника. Нижний зазор 104 сообщен с боковым зазором 4. Таким образом, создают зазор 4, 104 между сердечником 1 и пресс-формой S, окружающий сердечник 1 с боковых сторон и снизу. Крышка 3 обеспечена по меньшей мере одним отверстием 3a, приспособленным для введения в него форсунки 30 (см. фиг. 2) для впрыскивания пластикового материала в жидком состоянии внутрь пресс-формы S.

Форсунка 30 содержит заостренную головку 31, которую вводят в нижний зазор 104 пресс-формы и заостренной головкой 31 прокалывают нижнюю часть 10p верха для впрыскивания пластикового материала в промежуточное пространство 4a между сердечником 1 и верхом 10. Таким образом, пластиковым материалом можно покрывать внутреннюю поверхность верха, т.е. поверхность верха, обращенную к сердечнику 1.

Сердечник 1 пресс-формы S (см. фиг. 1A) обеспечен одним или большим количеством раздатчиков D, пригодных для соединения с заостренной головкой 31 форсунки для раздачи пластикового материала в жидком состоянии. Раздатчики D расположены под нижней частью 1b сердечника и над нижней частью 10p верха. Каждый раздатчик D расположен в месте, соответствующем месту расположения отверстия 3a в крышке 3.

Каждый раздатчик D (см. фиг. 8) содержит тарелку 100 цилиндрической формы. Тарелка 100 содержит первую сторону 100a, плотно прижимаемую к поверхности сердечника 1 пресс-формы, и вторую сторону 100b, противоположную первой стороне 100a. Раздатчик D содержит фиксирующий палец 101, выступающий от первой стороны 100a тарелки раздатчика. Фиксирующий палец 101 приспособлен к введению в сердечник 1.

Внутри тарелки 100 раздатчика обеспечена камера 100c, имеющая цилиндрическую форму. Камера 100c содержит отверстие со второй стороны 100b тарелки для введения заостренной головки 31 форсунки. Тарелка 100 содержит боковую стенку с отверстием 100d, выполненным в радиальном направлении, сообщенным с камерой 100c для раздачи пластикового материала в радиальном направлении. Отверстия 100d, выполненные в радиальных направлениях, расположены на расстоянии, приблизительно равном половине высоты камеры 100c.

После надевания верха 10 на сердечник 1 пресс-формы S раздатчики D располагаются между сердечником 1 и верхом 10.

Для впрыскивания термопластичного материала в жидком состоянии форсунку 30 для впрыскивания вводят в отверстие 3a крышки 3 таким образом, чтобы заостренной головкой 31 форсунки 30 можно было проколоть верх 10 и проникнуть внутрь камеры 100c раздатчика D.

При впрыскивании пластиковый материал в жидком состоянии раздают в радиальном направлении через отверстия 100d, выполненные в радиальных направлениях, каждого раздатчика D таким образом, чтобы пластиковый материал проникал в промежуточное пространство 4a между поверхностью сердечника 1 и внутренней стороной верха 10 по всей протяженности зазоров 4, 104 пресс-формы S. Следовательно, при отверждении пластиковый материал образует покрывной слой 10a (см. фиг. 2), проходящий по всей внутренней поверхности верха 10, как на трубчатой секции верха 10, приспособленной к введению в нее ноги пользователя, так и на нижнем мешке верха, приспособленном к введению в него стопы пользователя.

Наружная поверхность верха 10, наоборот, остается не покрытой упомянутым пластиковым материалом, и таким образом поддерживают тактильный и визуальный аспекты текстильного материала.

На фиг. 3 и 4 проиллюстрирован второй этап способа формования обуви согласно изобретению, который осуществляют согласно традиционным принципам.

Первую крышку 3, используемую для впрыскивания пластикового материала на внутреннюю сторону верха 10, удаляют и заменяют второй крышкой 5, приспособленной к содействию формованию подошвы 11 под верхом 10.

Вторая крышка 5 обеспечена полостью 5b, воспроизводящей форму подошвы 11, подлежащей формованию, и содержит, по меньшей мере, одно отверстие 5a, приспособленное к введению форсунки 50 для впрыскивания пластикового материала.

В частности, на фиг. 4 показана установка с форсункой 50 для впрыскивания, введенной в отверстие 5a второй крышки, и показано последующее заполнение полости 5b во второй крышке литьевым материалом, используемым для формования подошвы 11. В этом случае получают сапог ST (см. фиг. 5).

Как только завершают этап формования подошвы 11, всю пресс-форму S раскрывают для съема сапога ST, который теперь завершен во всех его частях, с сердечника 1.

Сапог ST после извлечения из пресс-формы S, отличается наличием желаемого пластикового слоя 10a на внутренней стороне всего верха 10.

Универсальность и эффективность способа согласно настоящему изобретению очевидны также с другой точки зрения. Тогда как согласно прототипу наружный покрывной слой пластикового материала является обязательно прозрачным, чтобы он не скрывал ткань верха, при использовании способа согласно изобретению обеспечивается возможность изготовления внутреннего покрывного слоя из любого окрашенного пластикового материала, возможно, согласующегося с цветом и/или декоративным оформлением ткани, используемой для изготовления верха.

Аналогичным образом, для гарантированного обеспечения большего удобства для стопы, пластиковый покрывной слой 11 нанесенный на внутреннюю сторону верха 10, покрывают текстильной подкладкой 12.

Для выполнения такого варианта осуществления сапога согласно изобретению, обеспечивают текстильную подкладку 12 (см.

фиг. 6 и 7), которой была придана форма носка, воспроизводящего форму ноги и стопы пользователя. Затем такую подкладку 12 надевают на сердечник 1 пресс-формы S до надевания тканого верха 10 на сердечник 1, как показано на фиг. 6.

Следует отметить, что подкладку 12 (см. фиг. 6A) обеспечивают снизу одним или большим количеством отверстий для соответствующего количества раздатчиков D, установленных в нижней части 1p сердечника 1. Через каждое отверстие в подкладке 12 проходит раздатчик D.

Принимая во внимание сказанное выше, подкладку 12 прочно прикрепляют к нижней части 1p сердечника 1, а раздатчики D располагают с наружной стороны подкладки 12.

Затем тканый верх 10 надевают на сердечник 1 снаружи относительно подкладки 12. Таким образом, в этом случае создают промежуточное пространство 4a, приспособленное для введения в него (между верхом 10 и подкладкой 12) пластикового материала в жидком состоянии.

Кроме того, тканый верх 10 обеспечивают с нижней стороны 10p непрерывной поверхностью, посредством чего предотвращают возможность окончания раздатчиков D с наружной стороны верха.

Другими словами можно сказать, что раздатчики D располагают между внутренней стороной подкладки 12 и внутренней стороной тканого верха 10, а более конкретно - в промежуточном пространстве 4a.

По этой причине, также в этой ситуации, заостренную головку 31 каждой форсунки 30 для впрыскивания, обеспеченной в первой крышке 3, проводят сквозь тканый верх 10 до введения в центральную камеру 100c соответствующего раздатчика D.

При активизации впрыскивания пластикового материала в жидком состоянии материал, подаваемый посредством заостренной головки 31 форсунки 30, проникает в центральную камеру 100c раздатчика D и эжектируется из раздатчика D через отверстия 100d, выполненные в радиальных направлениях.

В таких условиях пластиковый материал в жидком состоянии, который эжектируют из отверстий 100d, выполненных в радиальных направлениях раздатчика D, попадает в промежуточное пространство 4a, обеспеченное между верхом 10 и подкладкой 12, для образования желаемого водонепроницаемого слоя 10a между верхом 10 и подкладкой 12 после отверждения и для необратимого соединения верха 10 и подкладки 12, как показано на фиг. 7.

Хотя в соответствии со способом согласно изобретению раздатчики D пластикового материала в жидком состоянии устанавливают в нижней части 1p сердечника 1, понято, что способ согласно изобретению можно осуществлять также без использования раздатчиков D. В действительности просто требуется, чтобы посредством заостренной головки 31 форсунки 30, выступающей из отверстия в первой крышке 30, был проколот тканый верх 10 до начала впрыскивания пластикового материала в жидком состоянии. Таким способом пластиковый материал подают в промежуточное пространство 4a, обеспеченное между сердечником 1 и внутренней стороной тканого верха 10, таким образом создавая необходимый внутренний покрывной слой 10a.

Если тканый верх 10 подлежит покрыванию подкладкой 12 и, следовательно, тканый верх 10 и подкладку 12 надевают на сердечник 1, то заостренной головкой 31 форсунки 30 для впрыскивания прокалывают только тканый верх 10, но не внутреннюю подкладку 12. Принимая во внимание сказанное выше, впрыскиваемый материал в жидком состоянии подают и он отверждается в промежуточном пространстве 4a, образованном между верхом 10 и подкладкой 12.

Хотя подробное описании относится конкретно к сапогу, способ согласно изобретению распространяется на любой тип обуви, обеспеченный верхом. Очевидно, что, если обувь является не сапогами, то обувь, содержащая верх, который не обеспечен трубчатой частью, окружающей ногу, и, таким образом, пресс-форма содержит матрицу 2, которая короче пресс-формы, показанной на чертежах, только для окружения части сердечника 1, воспроизводящей форму стопы.

Реферат

Изобретение относится к способу изготовления обуви с тканым верхом, включающему: надевание верха на сердечник пресс-формы, при этом сердечник имеет форму ноги, а верх, выполненный из ткани, имеет форму носка и содержит внутреннюю поверхность, обращенную к сердечнику; фиксацию сердечника с верхом внутри пресс-формы, выполненной с возможностью окружать сердечник, при этом между сердечником и пресс-формой образован зазор; впрыскивание жидкого пластикового материала в зазор пресс-формы через по меньшей мере одну форсунку для впрыскивания для получения покрывного слоя на верхе, при этом до этапа впрыскивания осуществляют этап прокалывания верха посредством заостренной головки упомянутой по меньшей мере одной форсунки для впрыскивания жидкого пластикового материала в промежуточное пространство между верхом и сердечником для покрывания внутренней поверхности верха. Технический результат заключается в обеспечении стойкости и водонепроницаемости. 2 н. и 11 з.п. ф-лы, 10 ил.

Комментарии