Способ производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа и подкладка с воздушными камерами - RU2754186C1

Код документа: RU2754186C1

Чертежи

Описание

Область техники

Областью применения настоящего изобретения являются предметы быта, в частности, речь идет о способе производства воздушных камер и подкладке с воздушными камерами, изготовленными указанным способом.

Уровень техники

В повседневной жизни существуют разновидности сумок, такие как заплечные рюкзаки, сумки на поясном ремне, сумки через плечо, ручная кладь, которые часто используются дома, в автомобилях, в медицинских целях, во время занятий спортом и т.д. Традиционные виды сумок часто рассматриваются больше с точки зрения функциональности, вместимости, при разработке их дизайна или при покупке больше внимания уделяется количеству карманов, количеству вещей, которые можно положить в сумку, внешнему виду сумки, но удобство использование сумки редко принимается во внимание. При использовании рюкзака основной вес распределяется на плечи, талию, шею или руки человека. Тем не менее, при использовании в движении, обладатель рюкзака испытывает легкую вибрацию, ремни рюкзака ударяются о те части, с которыми они контактируют, или натирают их. Удары и трение могут привести к довольно сильным негативным последствиям, особенно если пользователь активно тренируется. Когда рюкзак заполнен большим количеством вещей или используется в течение длительного времени, кровь в тех частях, с которыми соприкасается рюкзак, не сможет циркулировать свободно из-за постоянного давления, что вызывает чувство боли; части, с которыми контактирует тело, являются воздухонепроницаемыми, вызывают потоотделение и не способны эффективно распределять тепло, что может нанести повреждения коже, причинить вред здоровью, кроме того, пользователь начинает ощущать сильный дискомфорт.

Заявка на патент 201410400100.3 относится к способу производства подкладки с воздушными камерами и системы воздушных камер, включая, в частности: минимум один тип материала; шовные тканевые детали для соединения, где отклонение длины верхней шовной нити на единицу длины ткани между первой шовной деталью, сшитой в прямом направлении, и второй шовной деталью, сшитой в обратном направлении, составляет не более 15% в шовных деталях. Воздушные камеры и системы воздушных камер обеспечивают оптимальную работу при наличии швов, которые также обеспечивают высокую устойчивость формы и герметичность, способны обеспечить защиту пассажира, минимизирую приходящийся на него удар. Тем не менее, в настоящей патентной заявке рассматривается только запечатанные воздушные камеры, в которых нет воздушного канала между смежными воздушными камерами, как и воздухообмена между ними, таким образом, воздушная камера имеет только амортизационный эффект, единственную функцию и не способна удовлетворить требованию многофункциональности.

Заявка на изобретение 201210407409.6 раскрывает метод производства демпфирующих воздушных камер для обуви и амортизационных защитных воздушных камер. Метод производства включает: во-первых, обеспечение формы для литья, заполнение указанной формы термопластиком под давлением для формирования верхней части воздушной камеры и нижней части воздушной камеры в двух пространствах пресс- формы после остывания термопластика, затем необходимо форму открыть, вынуть из нее изготовленные верхнюю и нижнюю части воздушной камеры, добавить к верхней и нижней частям воздушной камеры воздушные форсунки, соединить верхнюю и нижнюю части воздушной камеры, соединив также воздушные форсунки при помощи высокочастотного термоплавкого клея, затем обрезать лишний материал, и наконец, протестировать воздушную камеру, подавая воздух под разным давлением через воздушную форсунку. Чем меньше отрезается излишков материала после изготовления амортизационной воздушной камеры в пресс- форме, тем больше материала сохраняется; внутренняя форма и структура воздушной камеры отливаются под давлением от верхней и нижней частей воздушной камеры после соединения высокочастотным термоплавким клеем, при этом стабильность остается высокой, внутренняя структура может быть изменена в соответствии с требованиями заказчика, и в то же время, можно выполнить верхнюю и нижнюю часть воздушной камеры из материала разного цвета. В соответствии с вышеописанным методом изготовление воздушной камеры осуществляется в помощью пресс- формы, в которой процесс литья происходит быстро, однако, проблема состоит в том, что по завершении отливания деталей воздушной камеры в пресс- форме очень много времени уходит на охлаждение, в противном случае, очень сложно избежать прилипания деталей воздушной камеры к форме, трудностей с извлечением деталей из формы, что приведет к большому количеству дефектных изделий и серьезно повлияет на эффективность производства.

Патентная заявка 201810286773.9 предлагает метод изготовления с использованием резиновой подошвы с внутренним интегрированным слоем воздушной камеры, включая слой резиновой подошвы, промежуточный резиновый слой, поверхностный резиновый слой, при этом формирование слоя резиновой подошвы и поверхностного резинового слоя осуществляется в пресс- форме путем вулканизации горячим прессом для формирования частично вулканизированного слоя резиновой подошвы и поверхностного резинового слоя соответственно, в нижней части поверхностного резинового слоя формируется выпуклая часть структуры, промежуточный резиновый слой формируется между частично вулканизированными слоем резиновой подошвы и поверхностным резиновым слоем, а частично вулканизированные слой резиновой подошвы и поверхностный резиновый слой, а также промежуточный резиновый слой подвергаются полной вулканизации и отливаются как одно целое при помощи однократного горячего литья. Указанный метод с использованием резиновых слоев для изготовления резиновой подошвы со слоем воздушной камеры имеет определенные положительные результаты. Тем не менее, в процессе применения метода можно по-прежнему столкнуться с вышеуказанными проблемами, а именно при формировании воздушной камеры в пресс- форме горячим прессованием резиновые слои отличаются, безусловно, определенной силой сцепления с формой, что вызывает сложности при извлечении их из формы, поэтому довольно сложно обеспечить качественные показатели продукции, а также сомнению подвергаются эффективность и скорость процесса.

Раскрытие изобретения

С целью разрешить вышеуказанные проблемы в настоящем изобретении предлагается быстрый и эффективный способ производства воздушных камер и подкладка с воздушными камерами, изготовленными указанным способом с повышением эффективности производства и качественных показателей воздушных камер; при производстве воздушной камеры можно одновременно обеспечить антигравитационный и конвекционный амортизационный эффект, увеличив поверхность нагрузки и обеспечивая эффект равновесия и массажа.

Настоящее изобретение преследует еще одну цель: обеспечить способ производства воздушных камер и подкладку с воздушными камерами, изготовленными указанным способом, при котором подкладка с воздушными камерами получается воздухопроницаемой и прочной, способной амортизировать удар, благодаря чему ее можно применять к плечевым лямкам рюкзаков типа плечевых накладок, бытовым подкладкам сидений и поясничным подкладкам, медицинским ортопедическим матрасам, подушкам, автомобильным ремням безопасности, подкладкам сидений и поясничным валикам, спортивным наколенникам на открытом воздухе, наручным накладкам, подкладкам для обуви, мотоциклетным подкладкам, велосипедным подкладкам и т. д.

Для достижения вышеуказанных целей настоящее изобретение раскрыто в следующем техническое решении:

Способ производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа включает следующие этапы:

Этап 1: подготавливают материалы для создания поверхностей подкладки, требующихся для производства воздушных камер;

Этап 2: спрессовывают и придают форму поверхностям подкладки для получения материала I;

Этап 3: подготавливают верхнюю часть подкладки;

Для начала, нагревают материал I, затем покрывают материал I материалом II, затем осуществляют литье под давлением с помощью пресс-формы для получения верхней части подкладки; материал II выполняют эластичным, так, что он может растягиваться и полностью покрывать материал I; растягивают материал II, изолируют от пресс-формы для литья под давлением, таким образом, что предотвращают прилипание материала II к форме для литья под давлением; после литья под давлением материал II убирают для получения верхней части подкладки. Материал II является изоляционным и его основной функцией является изолирование материала I от пресс- формы под давлением, во избежание прилипания материала I к пресс- форме, а также от сцепления материала I и материала II, что способствует улучшению качественных показателей изделий, а также позволяет быстро извлекать изделие из пресс- формы и повышать эффективность процесса.

Далее материал II смачивается (обычно путем распыления воды) и затем им можно покрыть материал I. Вода образует водную пленку при высокой температуре, получается небольшой изоляционный слой между материалом I и материалом II, а также между материалом II и пресс- формой, что облегчает процесс извлечения из формы.

Этап 4: подготавливают нижнюю часть подкладки;

Этап 5: спрессовывают верхнюю и нижнюю части подкладки для получения заготовки;

Этап 6: придают форму для получения готового изделия.

После спрессовывания верхней и нижней частей подкладки, заготовку заполняют воздухом или жидкостью, после чего герметизируют. Существует два типа воздушных подкладок. Одна из них заполняемая воздухом или жидкостью через воздушную форсунку для накачки воздуха, а вторая – заполненная воздухом или жидкостью. Первый тип подкладки с воздушной форсункой не требует специального заполнения воздухом, воздушная форсунка устанавливается, или предусматривается отверстие для воздуха в определенном месте. Для надуваемой воздушной камеры используется специальное устройство для заполнения воздухом, при этом воздушные каналы между камерами должны быть изолированы, а воздушная форсунка и воздушные каналы загерметизированы после заполнения воздухом.

Далее выполняется специальная операция на этапе 1: Э1: подготавливают верхнюю и нижнюю поверхности подкладки, равномерно смазывают верхнюю поверхность нижней подкладки термоплавким клеем, а затем верхнюю поверхность подкладки распределяют на верхней части нижней поверхности подкладки равномерным слоем, при этом нижняя поверхность подкладки имеет определенную эластичность и растягивается в четыре стороны для гармоничного действия с целью обеспечить защиту материала I и формирование верхней части подкладки так, чтобы она правильно сочеталась с нижней частью для обеспечения стабильности изготовленной амортизационной подкладки с воздушными камерами.

Спрессовывание верхней и нижней поверхностей подкладки осуществляется для формирования верхней части подкладки, что опровергает ограниченное представление о том, что подкладки с воздушными камерами могут быть сделаны только из латекса или пластика, и увеличивает прочность и стабильность подкладки с воздушными камерами.

Далее выполняется специальная операция на этапе 2: Э2: помещают изготовленный на этапе 1 материал в специальный аппарат для спрессовывания и формования, указанный аппарат для спрессовывания оборудован тремя валиками: передним, задним прижимным и намоточным валиками, при этом температура переднего валика варьируется от 60°C до 120°C, а температура заднего прижимного валика – окружающей среды или 90°C.

Далее выполняется специальная операция на этапе 3: Э3 обеспечивают охлаждение и термоусадку прессованного и сформованного на Э2 материала I в течение более, чем 24 часов;

Э4: подготавливают движимую первую подложку пресс-формы, закрепляют сформованный на Э3 материал I на первой подложке пресс-формы, осуществляют термообработку материала I в печи при температуре от 180°C до 220°C в течение 60-120 секунд;

При этом на кромке литого материала I делается перфорация, на раме первой подложки расположено большое количество позиционирующих стержней, отверстия кромки материала I соответствуют позиционирующим стержням, используемым для закрепления материала I для последующей обработки;

Э5: подготавливают первые выпуклую и вогнутую пресс-формы, помещают и закрепляют первую выпуклую пресс-форму и первую вогнутую пресс-форму на масляном гидравлическом прессе, вставляют раму первой вогнутой пресс-формы в первую подложку пресс-формы, на которой проводилась термообработка материала I на Э4, и закрепляют ее там;

Э6: подготавливают вторую подложку пресс-формы, площадь которой больше, чем подложка первой вогнутой пресс-формы, а также подготавливают материал II, соответствующий площади второй подложки пресс-формы, далее закрепляют материал II во второй подложке при помощи зажима, затем смачивают материал II и покрывают материал I мокрым материалом II;

Э7: помещают вторую подложку пресс-формы с закрепленным на ней материалом II на Э6 на верхнюю поверхность первой подложки пресс-формы, убедившись в том, что материал II полностью покрывает первую подложку;

Э8: осуществляют литье под давлением для получения верхней части подкладки с несколькими воздушными камерами и воздушными каналами, соединяющими воздушные камеры с внешней средой.

Далее выполняется специальная операция на этапе 5:

Э9: подготавливают вторую вогнутую пресс-форму, закрепляют вторую вогнутую пресс-форму на высокочастотном аппарате, размещают верхнюю часть подкладки, изготовленную на Э8, на второй вогнутой пресс-форме, при этом воздушные камеры должны оказаться внизу и соответствовать утопленным отверстиям второй вогнутой пресс-формы один в один;

Э10: подготавливают нижнюю часть подкладки и изоляционного материала для равномерного покрытия верхней части подкладки, расположенной на Э9 на нижней части подкладки, и последующего равномерного покрытия изоляционным материалом нижней части подкладки; материалы для нижней части подкладки и нижней поверхности подкладки идентичны;

Э11: подготавливают вторую выпуклую пресс-форму, закрепляют вторую выпуклую пресс-форму на высокочастотном аппарате, корректно управляют высокочастотным аппаратом, и завершают спрессовывание верхней части подкладки Э9 и нижней части подкладки Э10 при помощи электромагнитного излучения;

После спрессовывания используется специальное устройство для заполнения воздухом или жидкостью через воздухоприемники, при этом процесс заполнения воздухом или жидкостью контролируется на 60-90% от объема воздуха для проверки максимального давления, которое могу выдержать воздушные камеры. Объем воздуха определяется обычно в соответствии с особыми требованиями к изделию. После заполнения, воздушные каналы и точки воздухообмена каждой группы воздушных камер сжимают и полностью герметизируют при помощи высокочастотной машины для получения подкладки с воздушными камерами.

Далее выполняется специальная операция на этапе 6: Э12: помещают подкладку с воздушными камерами, изготовленную на Э11, в плавильную машинку и обрезают излишки материала для получения готового изделия.

Спрессовывание верхней и нижней поверхностей подкладки с воздушными камерами осуществляют для получения материала I, при этом позиционирующие отверстия предусмотрены по четырем сторонам материала I. В то же время позиционирующие стержни надежно закреплены на верхней поверхности первой подложки, расположение позиционирующих стержней соответствует позиционирующим отверстиям для облегчения сборки.

При этом первая выпуклая форма состоит из первого основания и первых отверстий для охлаждающей жидкости, при этом указанные первые отверстия проходят через первое основание, позиционирующие углубления выполнены на четырех углах верхней поверхности первого основания, первое основание оборудовано отверстиями для позиционирующих стержней, углубления воздушных камер расположены на первом основании между отверстиями для позиционирующих стержней, углубления воздушного канала соединяются между углублениями воздушных камер, углубления воздухоприемника подсоединяются с одной стороны верхней поверхности первого основания, а с другой стороны с углублениями воздушных камер; первая вогнутая форма состоит из второго основания и вторых отверстий для охлаждающей жидкости, при этом указанные вторые отверстия проходят через второе основание, позиционирующие отверстия с выступом предусмотрены на четырех углах второго основания, на верхней поверхности второго основания формируется рама пресс-формы, второе основание в середине рамы пресс-формы имеет выступы для воздушной камеры, выступы воздушного канала соединяются между выступами воздушных камер, с одного конца выступы воздушных камер соединяются с выступами воздухоприемника, минимум два выступа воздушных камер образуют группу выступов конвекционных камер, при этом каждая группа выступов конвекционных камер соединяется при помощи выступа точки воздухообмена.

Антигравитационный равномерный массаж, выполняемый, например, при помощи амортизационной конвекционной воздушной камеры, характеризуется тем, что подкладка с амортизирующими конвекционными воздушными камерами изготавливается вышеуказанным способом и состоит из нескольких воздушных камер, конвекционный узел формируется между воздушных камер, каждый из конвекционных узлов состоит из более, чем двух воздушных камер, при этом воздушные камеры выполнены с возможностью выступания вверх или выступания вверх и утопания вниз и имеют различные формы, размеры и высоты, смежные воздушные камеры в конвекционных узлах соединены воздушными каналами таким образом, чтобы воздух или жидкость могли свободно перетекать между воздушными камерами и создавать эффект конвекции и равновесия.

Кроме того, основной материал верхней поверхности камер предпочтительно представляет собой эластичный материал или спрессованную основу из полиуретановой кожи и эластичного материала сверху и снизу, а основной материал нижней поверхности подкладки предпочтительно представляет собой термопластичный полиуретан.

Кроме того, указанный конвекционный узел состоит из двух групп воздушных камер. С точки зрения потока воздуха две группы воздушных камер не соединены друг с другом, внутри одной группы воздушных камер поток воздуха перетекает по воздушному каналу, которым они соединены друг с другом. Одна группа воздушных камер соответствует одной полости, воздушная камера имеет уголковый профиль. Внутреннее пространство состоит из множества узлов, расположенных под наклоном 45 градусов.

Кроме того, указанный конвекционный узел состоит из двух групп воздушных камер. С точки зрения потока воздуха две группы воздушных камер не соединены друг с другом, внутри одной группы воздушных камер поток воздуха перетекает по воздушному каналу, которым они соединены друг с другом. Одна группа воздушных камер соответствует одной полости. Два комплекта воздушных камер расположены примерно в форме "U".

Кроме того, Подкладка с амортизирующими конвекционными воздушными камерами антигравитационного равномерного массажа включает также узлы воздушных камер, которые состоят из отдельных воздушных камер, уплотнителей или вкладышей, расположенных в воздушных камерах, собранных в узлы, и уплотнителей или вкладышей, занимающих часть пространства воздушных камер для поддержания человеческого тела.

При этом уплотнители и вкладыши выполнены из гибкого материала для достижения хорошего амортизационного эффекта и несущей способности, а поверхность воздушной камеры снабжена по меньшей мере одним нескользящим выступом для предотвращения скольжения воздушной камеры.

При производстве воздушные камеры могут быть расположены не только в верхней части, но и в нижней части изделия для достижения наилучшего конвекционного эффекта. При производстве конструкции нижней и верхней частей воздушные камеры должны быть сформированы литьем под давлением идентичным методом.

Процесс производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа в сравнении с предыдущими технологическими достижениями имеет следующие преимущества: верхняя и нижняя части подкладки с воздушными камерами подвергаются спрессовыванию при помощи электромагнитных волн высокочастотной машины для формирования герметично запаянной структуры, т.е. соединения прочные; воздушные камеры расположены как в верхней, так и в нижней частях узла, образуя таким образом единое изделие, соединенное воздушными каналами для достижения амортизационного эффекта и конвекции между воздушными камерами, а также массажного эффекта и, соответственно, снижения давления.

В то же время между камерами предусмотрены воздухопроницаемые пространства, обеспечивающие хороший уровень комфорта. Для надувания подушек используются воздухоприемники, которые затем вместе с точками воздухообмена каждой группы воздушных камер сжимаются и подвергаются полной герметизации при помощи высокочастотной машины, что обеспечивает устойчивость всей воздушной камеры и позволяет избежать утечки воздуха.

Кроме того, указанные амортизационные воздушные камеры можно использовать в плечевых лямках (сумок, рюкзаков и т.д.), а также применимо к бытовым подкладкам сидений и поясничным подкладкам, медицинским ортопедическим матрасам, подушкам, автомобильным ремням безопасности, подкладкам сидений и поясничным валикам, спортивным наколенникам на открытом воздухе, наручным накладкам, подкладкам для обуви, мотоциклетным подкладкам, велосипедным подкладкам и т. д., воздушные камеры различной формы и размеров разработаны в соответствии с требованиями к различным изделиям, а различные конвекционные воздушные камеры с более, чем двумя воздушными камерами были созданы для достижения уравновешенной силы и обеспечения широкого диапазона использования.

Краткое описание чертежей

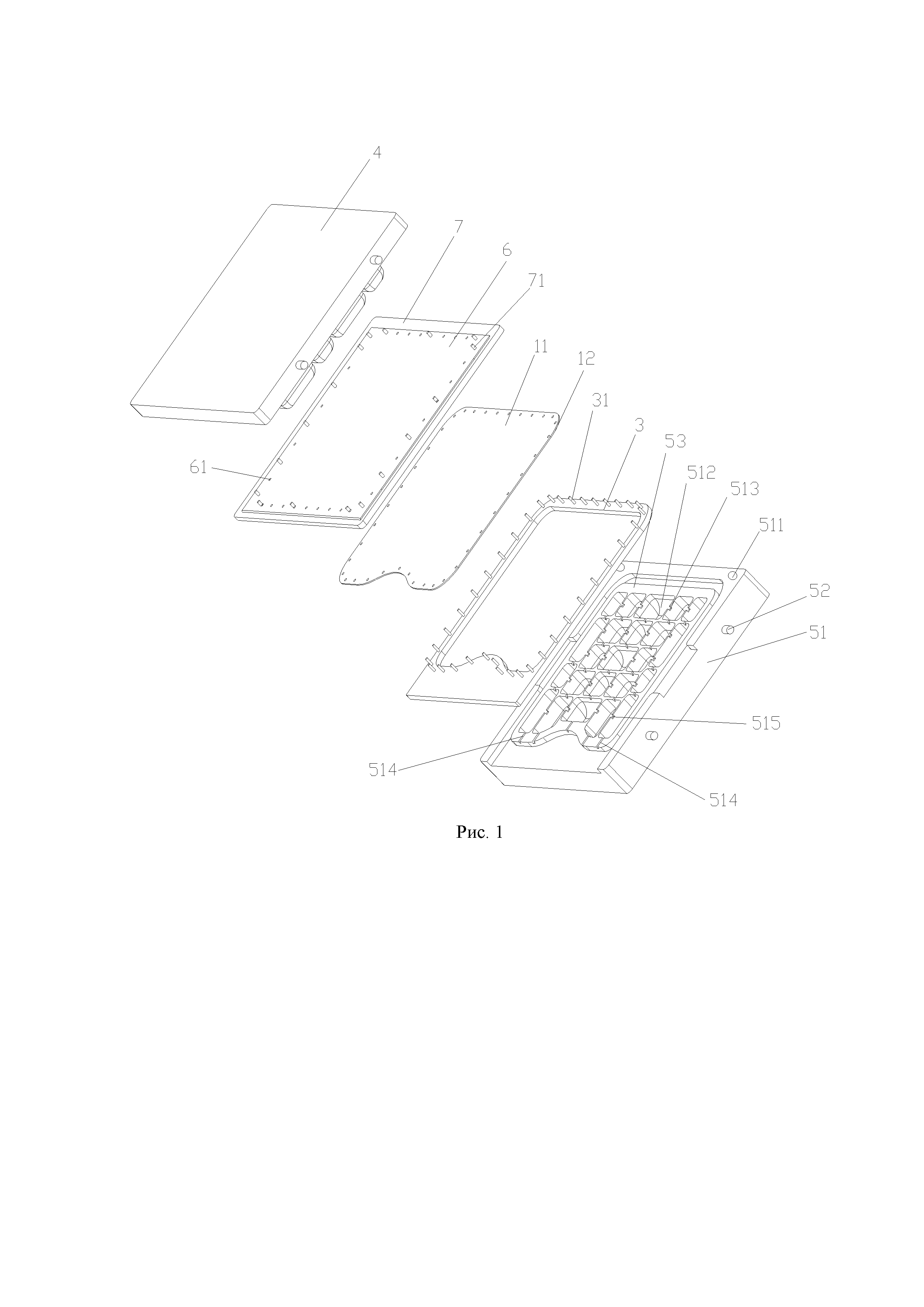

Рис. 1 - детализированный вид пресс-формы приспособления для изготовления корпуса верхней части подкладки в соответствии с настоящим изобретением .

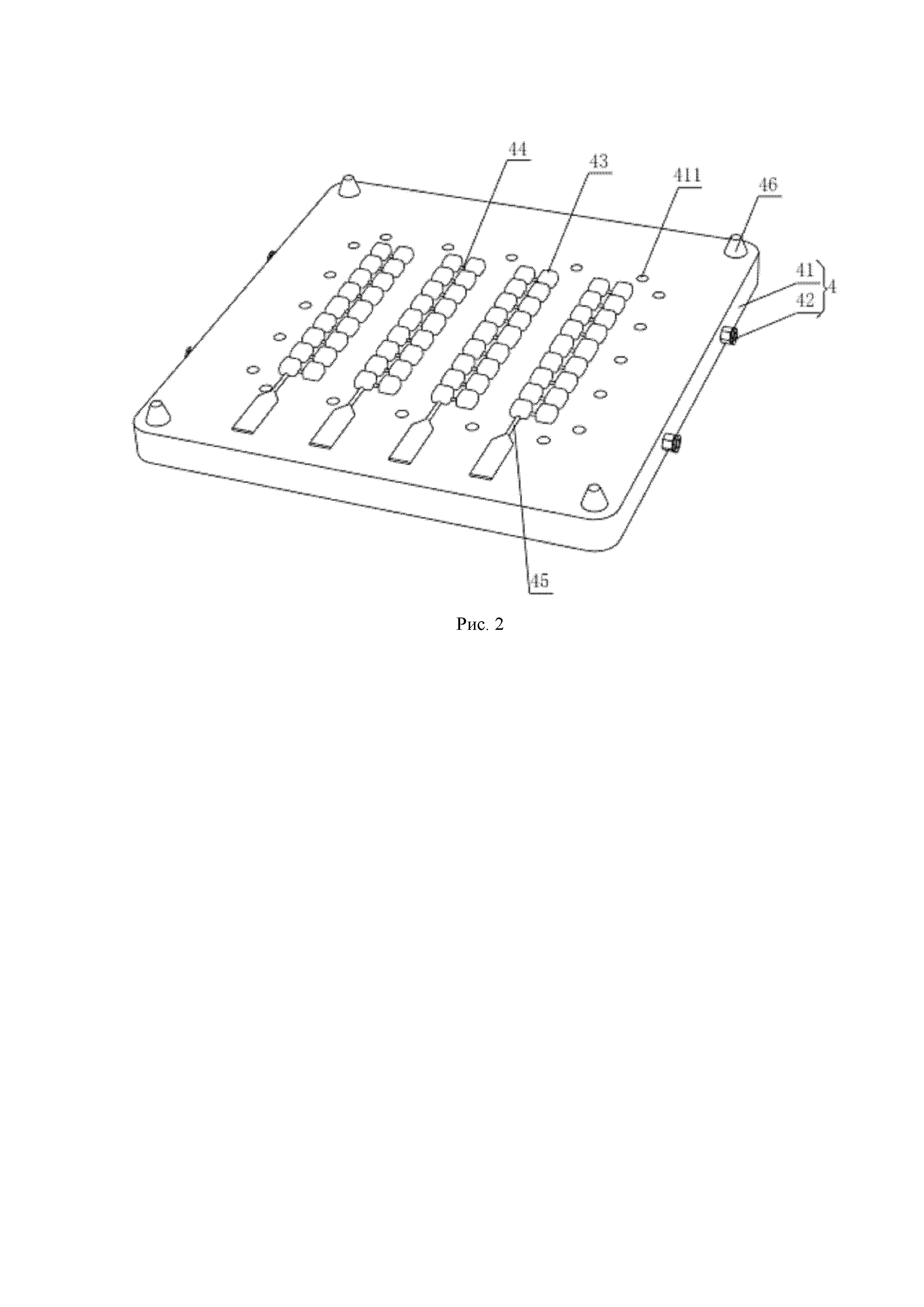

Рис. 2 - структурная схема первой выпуклой пресс-формы в соответствии с настоящим изобретением.

Рис. 3 - схематическая горизонтальная проекция вогнутой пресс-формы в соответствии с настоящим изобретением.

Рис. 4 - поперечное сечение основной конструкции подкладки с воздушными камерами в соответствии с настоящим изобретением.

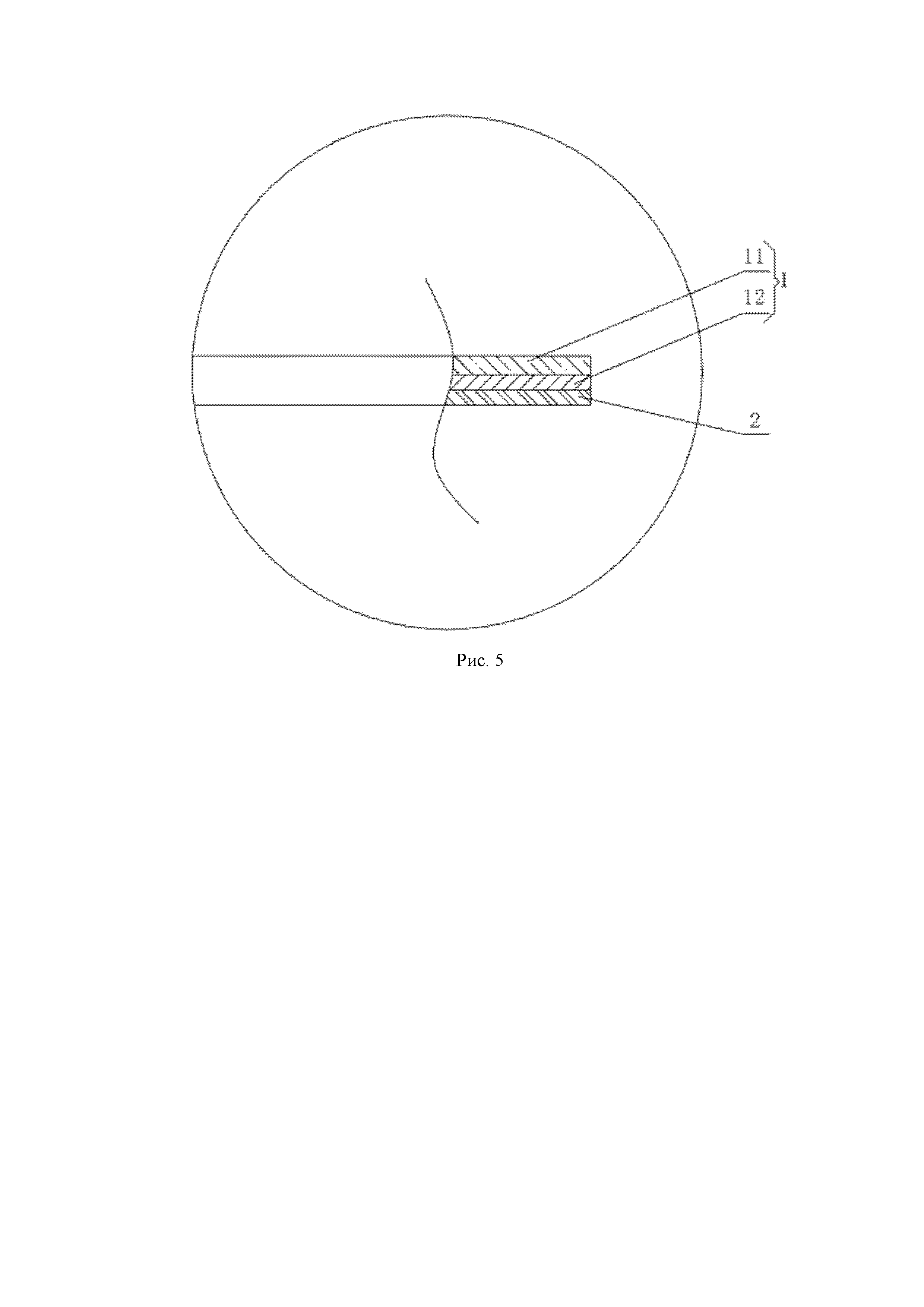

Рис. 5 - увеличенный вид сечения A-A, показанного на Рис. 4.

Рис. 6 - горизонтальная проекция верхней части подложки в соответствии с настоящим изобретением.

Рис. 7 - структурная схема варианта исполнения 2 в соответствии с настоящим изобретением.

Рис. 8 - вид сзади в состоянии, показанном на Рис. 7.

Рис. 9 - структурная схема варианта исполнения 3 в соответствии с настоящим изобретением.

Рис. 10 - структурная схема варианта исполнения 4 в соответствии с настоящим изобретением.

Рис. 11 - структурная схема варианта исполнения 5 в соответствии с настоящим изобретением.

Рис. 12 - структурная схема варианта исполнения 6 в соответствии с настоящим изобретением.

Рис. 13 - вид сзади в состоянии, показанном на рис. 12.

Рис. 14 - структурная схема варианта исполнения 7 в соответствии с настоящим изобретением.

Рис. 15 - трехмерная схема варианта исполнения 7 в соответствии с настоящим изобретением.

Рис. 16 - структурная схема варианта исполнения 8 в соответствии с настоящим изобретением.

Рис. 17 структурная схема варианта исполнения 9 в соответствии с настоящим изобретением.

Рис. 18 структурная схема варианта исполнения 10 в соответствии с настоящим изобретением.

Рис. 19 - структурная схема варианта исполнения 11 в соответствии с настоящим изобретением.

Рис. 20 - структурная схема варианта исполнения 12 в соответствии с настоящим изобретением.

Рис. 21 - структурная схема варианта исполнения 13 в соответствии с настоящим изобретением.

Рис. 22 - трехмерная схема в состоянии, показанном на Рис. 20.

Рис. 23 - структурная схема варианта исполнения 14 в соответствии с настоящим изобретением.

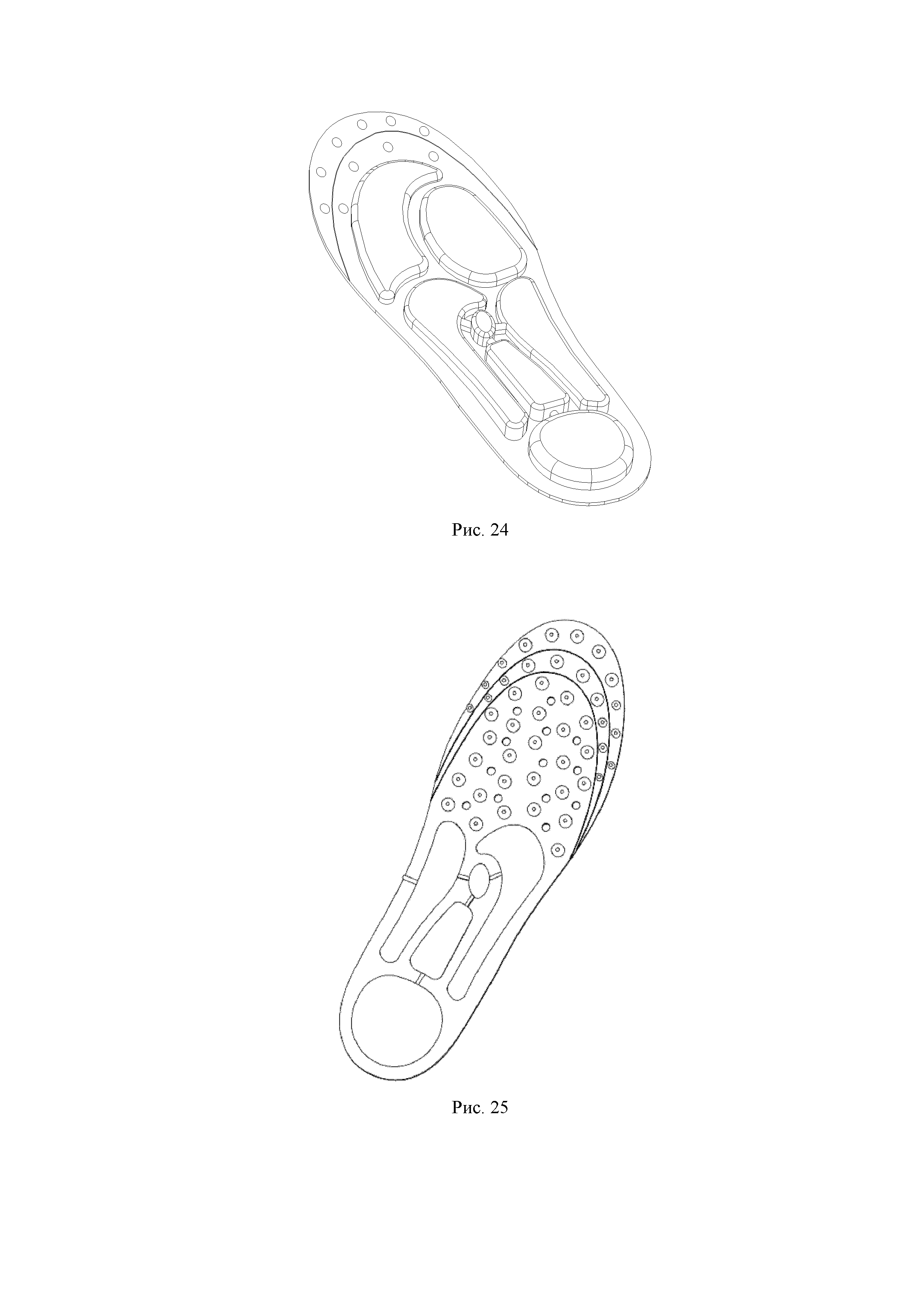

Рис. 24 - трехмерная схема в состоянии, показанном на Рис. 22.

Рис. 25 - структурная схема варианта исполнения 15 в соответствии с настоящим изобретением.

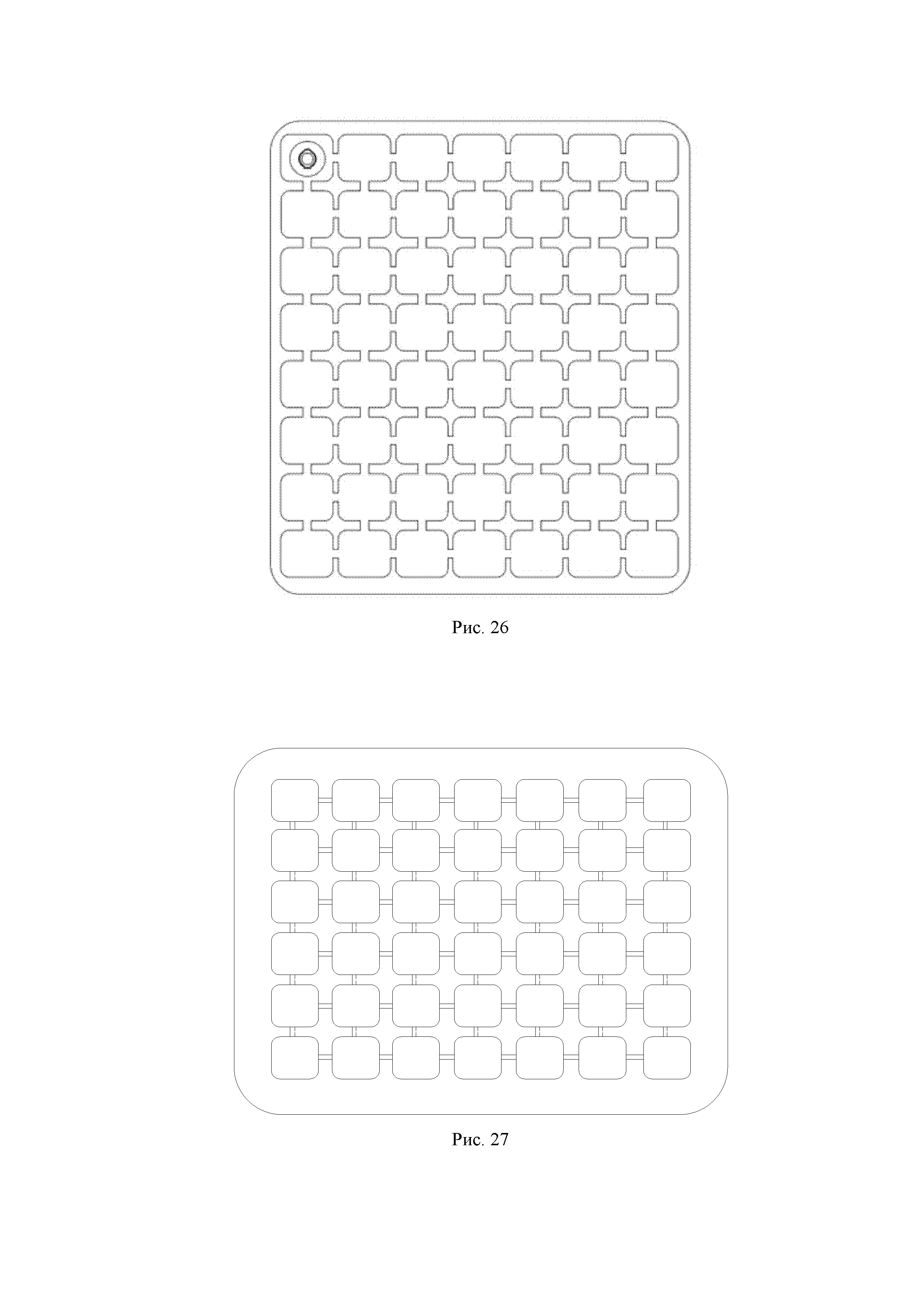

Рис. 26 - структурная схема варианта исполнения 16 в соответствии с настоящим изобретением.

Рис. 27 - структурная схема варианта исполнения 17 в соответствии с настоящим изобретением.

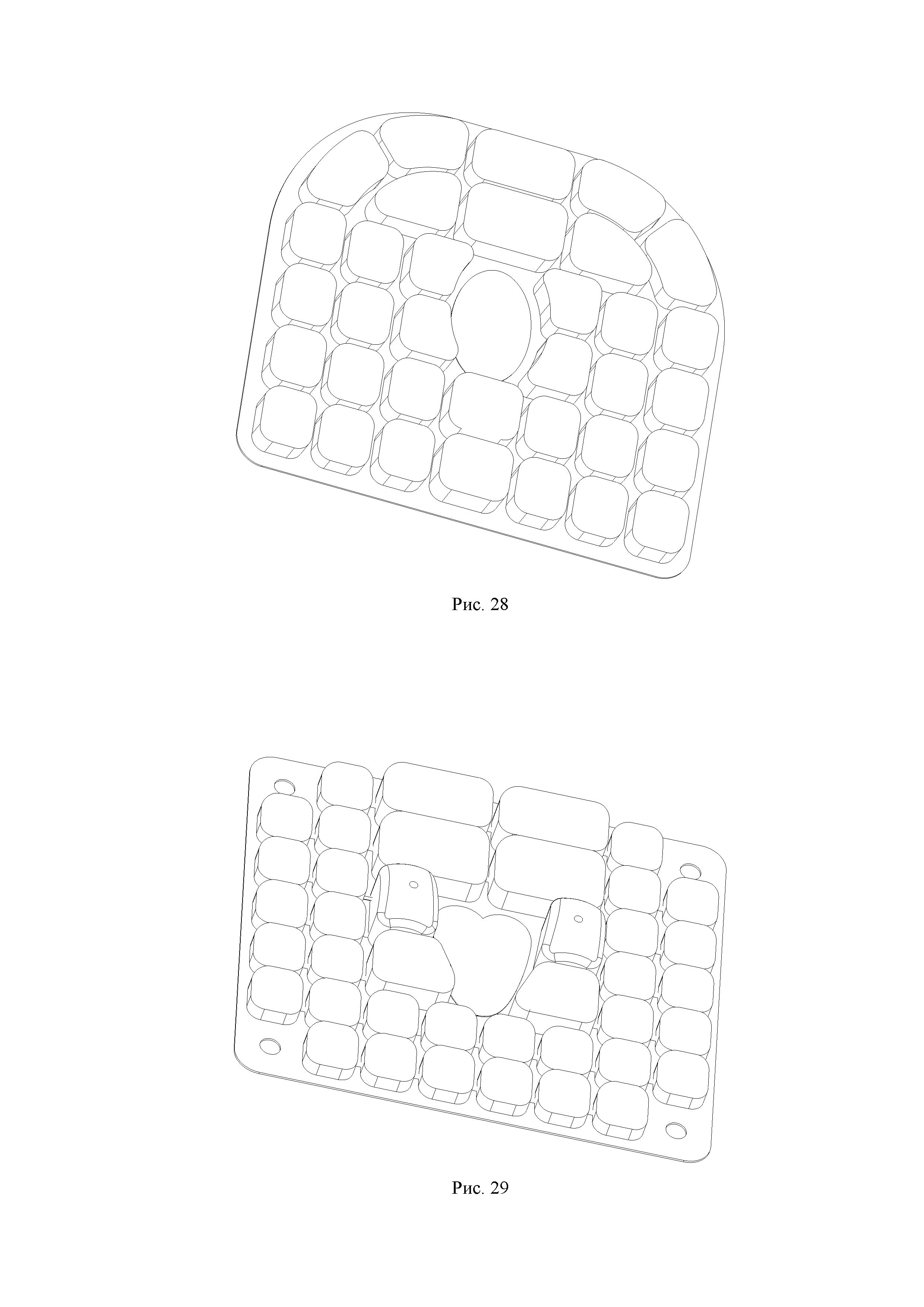

Рис. 28 - структурная схема варианта исполнения 18 в соответствии с настоящим изобретением.

Рис. 29 - структурная схема варианта исполнения 19 в соответствии с настоящим изобретением.

Рис. 30 - структурная схема варианта исполнения 20 в соответствии с настоящим изобретением.

Рис. 31 - структурная схема варианта исполнения 21 в соответствии с настоящим изобретением.

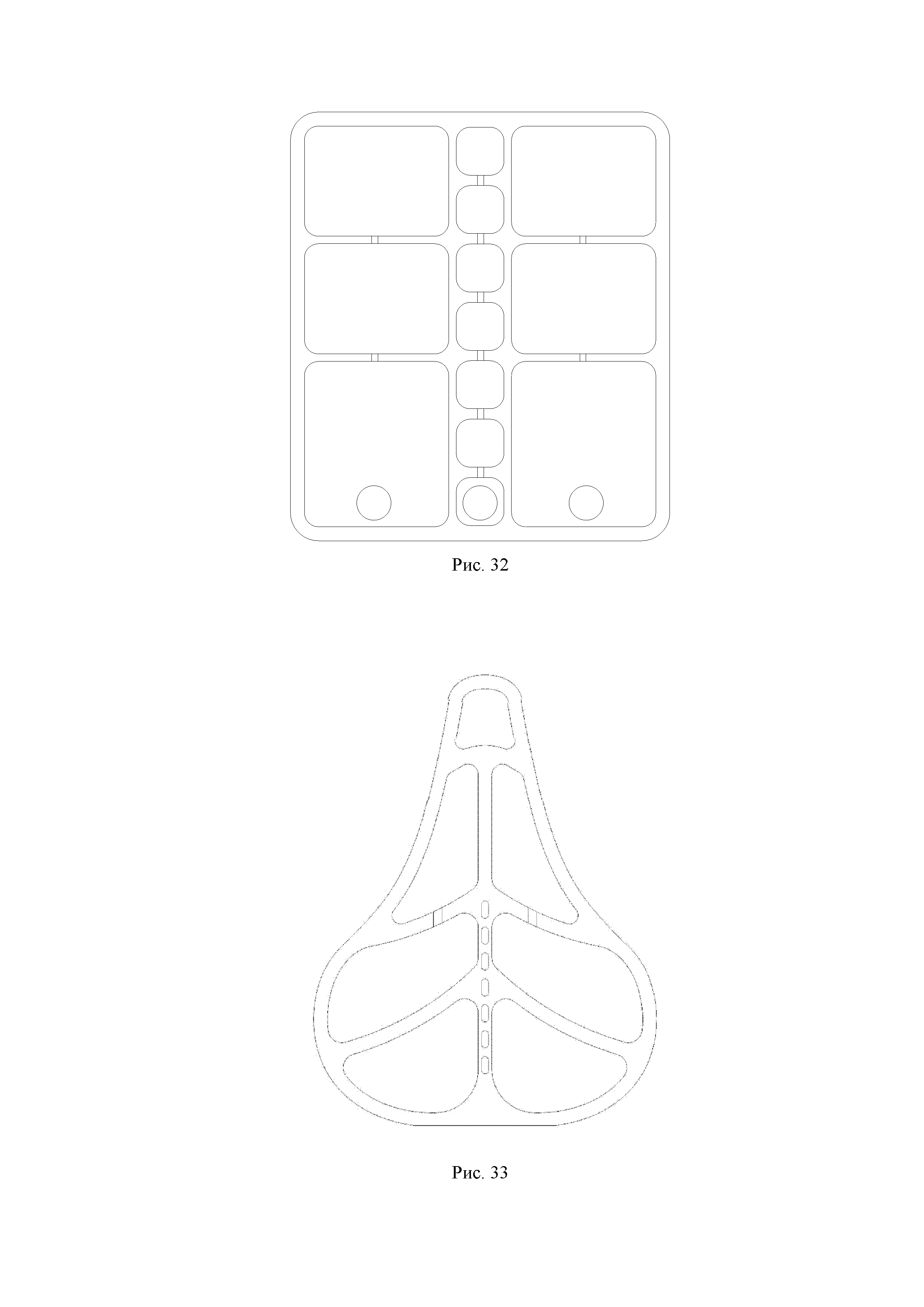

Рис. 32 - структурная схема варианта исполнения 22 в соответствии с настоящим изобретением.

Рис. 33 - структурная схема варианта исполнения 23 в соответствии с настоящим изобретением.

Рис. 34 - структурная схема варианта исполнения 24 в соответствии с настоящим изобретением.

Рис. 35 - структурная схема варианта исполнения 25 в соответствии с настоящим изобретением.

Рис. 36 - структурная схема варианта исполнения 26 в соответствии с настоящим изобретением.

Рис. 37 - структурная схема варианта исполнения 27 в соответствии с настоящим изобретением.

На рисунках:

1, верхняя часть подкладки; 11, верхняя поверхность подкладки; 12, нижняя поверхность подкладки; 13, ячейка верхней воздушной камеры; 14, воздушный канал; 15, воздухоприемник; 16, воздушная камера; 17, точка воздухообмена; 2, нижняя часть подкладки; 21, нижняя воздушная камера; 3, первая подложка пресс-формы; 31, позиционирующий стержень; 4, первая выпуклая пресс-форма; 41, первое основание; 411, отверстия для позиционирующих стержней; 42, первое отверстие для охлаждающей жидкости; 43, выступ пресс-формы воздушной камеры; 44, выступ пресс-формы воздушного канала; 45, выступ пресс-формы воздухоприемника; 46, позиционирующий выступ; 47, выпуклый паз пресс-формы точки воздухообмена; 5, первая вогнутая пресс-форма; 51, второе основание; 511, отверстие позиционирующего углубления; 512, углубление пресс-формы воздушной камеры; 513, углубление пресс-формы воздушного канала; 514, углубление пресс-формы воздухоприемника; 515, углубление пресс-формы точки воздухообмена; 52, второе отверстие для охлаждающей жидкости; 53, рама пресс-формы; 6, полиэфирный эластичный материал; 61, позиционирующее отверстие; 7, вторая подложка пресс-формы; 71, позиционирующий стержень.

Осуществление изобретения

Для реализации технических решения и достижения заявленных целей и преимуществ настоящего изобретения и сделать их более понятными для восприятия ниже приводится подробное описание настоящего изобретения в сочетании с соответствующими чертежами и вариантами исполнения. Следует понимать, что варианты исполнения, приведенные в настоящем документе, используются для толкования настоящего изобретения, а не для ограничения.

В настоящем изобретении применяется следующее техническое решение:

Способ производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа, включающий следующие этапы:

этап 1: подготавливают материалы для создания поверхностей подкладки, требующихся для производства воздушных камер;

этап 2: спрессовывают и придают форму поверхностям подкладки для получения материала I;

этап 3: подготавливают верхнюю часть подкладки;

нагревают материал I, затем покрывают материал I материалом II, затем осуществляют литье под давлением с помощью пресс-формы для получения верхней части подкладки; материал II выполняют эластичным, так, что он может растягиваться и полностью покрывать материал I; растягивают материал II, изолируют от пресс-формы для литья под давлением, таким образом, что предотвращают прилипание материала II к форме для литья под давлением; после литья под давлением материал II убирают для получения верхней части подкладки;

этап 4: подготавливают нижнюю часть подкладки;

этап 5: спрессовывают верхнюю и нижнюю части подкладки для получения заготовки;

этап 6: придают форму для получения готового изделия.

Существует два типа готовых подкладок с воздушными камерами - с воздушной форсункой или без нее. Воздушные камеры подкладки с воздушной форсункой могут быть не заполнены воздухом или жидкостью, и такая подкладка с воздушными камерами формируется после процесса спрессовывания верхней и нижней частей камер. Подкладка с воздушными камерами без воздушной форсунки, оборудованная портом для надувания воздуха, изготавливается также формированием после спрессовывания. Подкладка с воздушными камерами без воздушной форсунки или без порта для надувания должна быть заполнена жидкостью или воздухом. Для надуваемой воздухом или заполняемой жидкостью подкладки с воздушными камерами используется специальное устройство для заполнения воздухом или жидкостью, при этом воздушные каналы между камерами должны быть изолированы, а воздушная форсунка и воздушные каналы загерметизированы после заполнения воздухом.

Существует как минимум две структурные формы воздушной форсунки: обычная воздушная форсунка, надувание через которую происходит вертикально, и воздушная форсунка с воздушным каналом, расположенным под углом 90°. И тот, и другой тип воздушной форсунки может быть применим к воздушным камерам. В подкладке с воздушными камерами могут быть использованы и другие типы форсунок без негативных последствий для работы и использования подкладки с воздушными камерами.

подкладка с амортизирующими конвекционными воздушными камерами изготавливается вышеуказанным способом и состоит из нескольких воздушных камер, конвекционный узел формируется между воздушных камер, каждый из конвекционных узлов состоит из более, чем двух воздушных камер, смежные воздушные камеры в конвекционных узлах соединены воздушными каналами таким образом, чтобы воздух или жидкость могли свободно перетекать между воздушными камерами..

Подкладка с амортизирующими конвекционными воздушными камерами антигравитационного равномерного массажа характеризуется тем, что поверхность подкладки включает также узлы воздушных камер, которые состоят из отдельных воздушных камер, уплотнителей или вкладышей, расположенных в воздушных камерах, собранных в узлы, и уплотнителей или вкладышей, занимающих часть пространства воздушных камер для поддержания человеческого тела, при этом уплотнители и вкладыши выполнены из гибкого материала для достижения хорошего амортизационного эффекта и несущей способности.

Конкретная реализация представлена на чертежах следующим образом:

На рис. 1 показан процесс изготовления верхней части подкладки 1 на первом этапе в соответствии с настоящим изобретением, при котором требуются следующие литейные формы: первая выпуклая пресс-форма 4 и первая вогнутая пресс-форма 5, а также первая подложка пресс-формы 3, верхняя поверхность подкладки 11 и нижняя поверхность подкладки 12.

Рис. 2 представляет собой трехмерную диаграмму первой выпуклой пресс-формы 4, а Рис. 3 это вид сверху первой выпуклой пресс-формы 4. С целью более наглядно продемонстрировать применяемые условия другой структурный вариант первой выпуклой пресс-формы 4, показанный на Рис. 2 и на Рис. 3, отличается от варианта той же формы на Рис. 1, но его функция такая же, что и у варианта на Рис. 1.

Для более понятной демонстрации процесса изготовления подкладки с амортизирующими конвекционными воздушными камерами антигравитационного равномерного массажа вышеуказанный вариант осуществления изобретения включает следующие скомбинированные этапы, показанные на Рис. 1-3:

Э1: подготавливают верхнюю 11 и нижнюю 12 поверхности подкладки, равномерно смазывают верхнюю поверхность нижней подкладки 12 термоплавким клеем, а затем верхнюю поверхность подкладки 11 распределяют на верхней части нижней поверхности подкладки 12 равномерным слоем. Как правило, верхняя часть подложки изготавливается из какого-либо полимерного материала, а также из многослойного или полиуретанового композитного полотна (известного также как полиуретановая кожа). Нижняя поверхность камеры 12 обладает определенной степенью эластичности и может быть растянута на четыре стороны материала для формирования сбалансированной силы таким образом, чтобы верхняя поверхность подкладки хорошо сочеталась с нижней поверхностью 12 для формирования верхней части подкладки 1; и в то же время, нижняя поверхность подкладки 12 также может хорошо сочетаться с нижней частью подкладки 2 для сохранения стабильности изготовленной амортизационной подкладки с воздушными камерами.

Спрессовывание верхней и нижней поверхностей подкладки осуществляется для формирования верхней части подкладки, что опровергает ограниченное представление о том, что воздушные подкладки могут быть сделаны только из латекса или пластика, и увеличивает прочность и стабильность подкладки с воздушными камерами.

Э2: помещают изготовленный на этапе 1 материал в специальный аппарат для спрессовывания и формования (аппаратом для спрессовывания является устройство для спрессовывания двух слоев основных материалов, это часто используемый вид техники), указанный аппарат для спрессовывания оборудован тремя валиками: передним, задним прижимным и намоточным валиками, при этом температура переднего валика варьируется от 60°C до 120°C, а температура заднего прижимного валика – температура окружающей среды или 90°C, при использовании полиуретановой резины температура переднего валика варьирует от 60°C до 120°C, а температура заднего прижимного валика – температура окружающей среды; при использовании полиуретановой резины температура переднего валика варьирует от 60°C до 120°C, а температура заднего прижимного валика – 90°C; таким образом, достигается цель, связанная с проникновением в капиллярные поры верхней поверхности подкладки 11 и нижней поверхности подкладки 12 во время спрессовывания, а также цель, связанная с повышением плотности и адгезии материалов; после спрессовывания верхней поверхности подкладки 11 и нижней поверхности подкладки 12, выполняется формирование позиционирующих отверстий по четырем сторонам;

Э3: помещение спрессованного на Э2 материала на охлаждение и термоусадку на более, чем 24 часа;

Э4: подготовка первой подвижной подложки 3, позиционирующие стержни 31 прочно закреплены на верхней поверхности первой подложки 3, и позиционирующие стержни 31 совпадают с позиционирующими отверстиями 111; закрепление сформованного на Э3 материала на первой подложке 3, термообработка в печи при температуре от 180°C до 220°C в течение 60-120 секунд;

Э5: подготовка первой выпуклой пресс-формы 4 и первой вогнутой пресс-формы 5, первая выпуклая форма 4 состоит из первого основания 41 с первыми отверстиями для охлаждающей жидкости 42, при этом первые отверстия для охлаждающей жидкости 42 проходят через основание 41, позиционирующие углубления 46 соединены по четырем углам верхней поверхности первого основания 41, первое основание 41 имеет отверстия для позиционирующих стержней 411, выступы воздушных камер 43 расположены на первом основании 41 между отверстиями для позиционирующих стержней 411, выступы воздушных каналов 44 соединены между выступами воздушных камер 43, каждые шесть выступов воздушных камер 43 образуют группу выступов пресс-формы конвекционных воздушных камер, между группами существует перехватывающий выпуклый паз пресс-формы точки воздухообмена 47, выступы пресс-формы воздухоприемника 45 подсоединены к одной стороне верхней поверхности первого основания 41, и выступы пресс-формы воздухоприемника 45 подсоединены к одной стороне выступа пресс-формы воздушной камеры 43; первая вогнутая пресс-форма 5 состоит из второго основания 51 и вторых отверстий для охлаждающей жидкости 52, вторые отверстия для охлаждающей жидкости 52 проходят через второе основание 51, позиционирующие отверстия с углублением 511 предусмотрены по четырем углам второго основания 51, a рама пресс-формы 53 образуется на верхней поверхности второго основания 51, второе основание 51 в центре рамы пресс-формы 53 имеет углубления для воздушных камер 512, углубления для воздушных каналов 513 соединены между углублениями для воздушных камер 512, с одной стороны углубления для воздушных камер 512 соединены с углублениями воздухоприемников 514, каждые шесть углублений для воздушных камер 512 образуют группу углублений пресс-формы для конвекционных воздушных камер, группы углублений для конвекционных воздушных камер соединены углублениями воздухообмена 515; углубления 43, выступы воздушный каналов 44, выступы воздухоприемников 45, выпуклый паз пресс-формы точки воздухообмена 47 совпадают с углублениями для воздушных камер 512, с углублениями воздушный каналов 513, с углублениями воздухоприемников 514, и с углублениями для воздухообмена 515 соответственно, для сжимания воздушных камер 16 и точек воздухообмена 17; первая выпуклая пресс-форма 4 и первая вогнутая пресс-форма 5 устанавливаются и закрепляются на масляном гидравлическом прессе, и первая подложка 3, на которой подвергался термообработке материал на этапе Э4 натягивается вокруг рамы пресс-формы 53 первой вогнутой пресс-формы 5 и закрепляется;

Э6: подготовка второй подложки с площадью, превышающей площадь первой вогнутой пресс-формы 5 и отреза полиэфирного эластичного материала 6, соответствующего по площади второй подложке, полиэфирный эластичный материал 6 закрепляется на второй подложке 7 (вторая подложка 7 имеет конструкцию рамы, множество позиционирующих стержней 71 расположены на раме, множество позиционирующих отверстий 61, соответствующих позиционирующим стержням, предусмотрено по всей окружности полиэфирного эластичного материала 6, позиционирующие стержни 71 проходят сквозь полиэфирный эластичный материал 6 через позиционирующие отверстия 61 для закрепления полиэфирного эластичного материала 6), далее полиэфирный эластичный материал 6 равномерно смачивается водой с использованием распылителя до полного увлажнения;

Э7: вторую подложку 7, которая была закреплена полиэфирным эластичным материалом на этапе Э6, помещают на верхнюю поверхность первой подложки 3, при этом полиэфирный эластичный материал 6 должен полностью перекрыть первую подложку 3;

Э8: выполняется литье под давлением при помощи масляного гидравлического пресса в течение 80-120 секунд для получения верхней части подкладки 1, при этом длительность операции определяется в соответствии со степенью эластичности и толщиной материала, один или несколько воздухоприемников 15 предусматриваются с одной стороны верхней части подкладки 1, в каждой группе воздушных камер имеется один или несколько воздушных каналов 14;

Э9: подготовка второй вогнутой пресс-формы, на второй вогнутой пресс-форме имеются отверстия с выступами, углубления, и вогнуто-выпуклая структура, соответствующая верхней части подкладки 1; вторая вогнутая пресс-форма закрепляется на высокочастотной машине, и верхнюю часть подкладки 1, изготовленную на этапе Э8 помещают на вторую вогнутую форму в то время, как воздушные подкладки 13 опускают, выравнивая по отверстиям с выступами второй вогнутой формы один в один;

Э10: подготовка нижней части подкладки 2 и изоляционного материала, верхнюю часть подкладки 1, установленную на этапе Э9, равномерно покрывают нижней частью подкладки 2, а затем нижнюю часть подкладки 2 покрывают равномерно изоляционным материалом; материалы нижней части и нижней поверхности подкладки идентичны, что позволяет ламинировать их одновременно, спрессованная конструкция устойчива и не поддается разрывам;

Э11: подготовка второй выпуклой формы, на второй выпуклой форме имеются углубления, соответствующие нижней части подкладки 2 и соединенные углублениями; вторую выпуклую форму закрепляют на высокочастотной машине, при этом необходимо обеспечить правильное функционирование высокочастотной машины, далее спрессовывание верхней части подкладки 1, сделанной на этапе Э9, и нижней части подкладки 2, сделанной на этапе Э10 выполняется электромагнитными волнами; во время спрессовывания используется устройство для заполнения воздухом через предусмотренные для этого воздухоприемники 15, выполняется контроль заполнения воздухом воздушных камер 16 на 60-90% от общего объема воздуха, при которых воздушные подкладки способны выдержать максимальное давление, объем заполнения воздухом определяется в соответствии с особыми требованиями к изделию; воздухоприемники 15 и точки воздухообмена 17 каждой группы воздушных камер сжимают и полностью запечатывают высокочастотной машиной для получения воздушной подкладки;

Как правило, две воздушные подкладки 16 образуют одну группу, а шесть воздушных камер 16 образуют одну группу в пресс-форме, показанной на Рис. 3; после спрессовывания верхней части подкладки 1 и нижней части подкладки 2, оставляют одну точку воздухообмена 17 между смежными группами воздушных камер для облегчения процесса надувания воздушных камер 16 с использованием остальных точек воздухообмена 17; указанные точки воздухообмена 17 запечатывают после завершения надувания.

Э12: подкладку с амортизационными воздушными камерами, изготовленную на этапе Э11, помещают в плавильную машинку и обрезают излишки материала для получения готового изделия.

Способ производства подкладки с амортизирующими конвекционными воздушными камерами антигравитационного равномерного массажа в соответствии с настоящим изобретением показан на Рис. 4-6. Подкладки с амортизирующими конвекционными воздушными камерами состоит из верхней части подкладки 1, которая состоит из верхней поверхности подкладки 11 и нижней поверхности 12, верхняя поверхность подкладки 11 надежно крепится своей нижней стороной к верхней стороне нижней поверхности подкладки 12, верхняя поверхность подкладки 11 имеет равномерную выпукло-вогнутую структуру, которая облегчает соединение с нижней поверхностью подкладки 12, спрессовывание верхней поверхности подкладки 11 и нижней поверхности подкладки 12 осуществляется при помощи плавкого адгезива для обеспечения герметичности соединения, в качестве материала верхней поверхности подкладки 11 обычно используется материал, а именно полиэфирный эластичный материал или спандекс, или полиуретановая композитная материал, нижняя поверхность подкладки 12 отличается определенной эластичностью и может быть растянута с четырех сторон. В нижеуказанных исполнениях в качестве материала для нижней поверхности подкладки 12 используется термопластичный полиуретан (ТПУ), эластомерная резина или сополимер этилен винилацетата (ЭВА), при этом толщина нижней поверхности подкладки 12 - 0.5 мм или более (толщина материала определяется в соответствии с требуемой высотой после растягивания). Если для нижней поверхности подкладки 12 используется в качестве материала ЭВА, его толщина увеличивается в соответствии с толщиной натяжения, а его прочность – от 80 до 90 SH. Если в качестве материала для верхней поверхности подкладки 11 применяется синтетическая эластичный материал, то ее толщина должна быть 0.8 мм, полиэфирный эластичный материал является эластичным со всех сторон и выдерживает высокие температуры выше 200°C. Если в качестве материала для верхней поверхности подкладки 11 используется принтованный материал, его толщина может варьироваться от 0.4 мм до 0.5 мм, чтобы гарантировать высокое качество подкладки.

Таким же образом материал, используемый для нижней части подкладки 2, идентичен материалу для нижней поверхности подкладки 12, они должны идеально сочетаться и обеспечивать прочное соединение для обеспечения устойчивости и надежности готовой подкладки и для предотвращения отделения воздушных камер друг от друга под действием давления.

Вариант осуществления изобретения 1:

В настоящем варианте осуществления изобретения описан процесс изготовления воздушной подкладки в соответствии с вышеуказанным методом и как показано на Рис. 4-6. Воздушная подкладка имеет форму ленты. Воздушная подкладка состоит из верхней поверхности подкладки 11, нижней поверхности подкладки 12, а также из нижней части подкладки 2, где нижняя сторона верхней поверхности подкладки 12 заполняется равномерно распределенными верхними ячейками воздушных камер 13, при этом воздушные каналы 14 соединяются между ячейками воздушных камер 13, образуя таким образом конвекцию; и каждая ячейка воздушных камер 13 при надувании увеличивается. Воздухоприемники 15 подсоединяются к углам нижней поверхности подкладки 12, воздухоприемники 15 прочно подсоединены к границам верхних воздушных камер 13, нижняя часть подкладки 2 соединена с нижней стороной нижней поверхности подкладки 12, нижняя часть подкладки 2 и нижняя поверхность подкладки 12 изготовлены из одного и того же материала, толщина нижней части подкладки 2 - от 0.4 до 0.5 мм, верхние воздушные подкладки 13 запечатаны при помощи нижней части подкладки 2 после надувания для изготовления воздушных камер 16, выполняется спрессовывание нижней части подкладки 2 с верхней частью подкладки 1 при помощи высокочастотной машины для формирования единой структуры.

Воздушная подкладка имеет четыре ряда конвекционных узлов, в каждом ряду по три конвекционных узла и каждый конвекционный узел состоит из шести соединенных друг с другом воздушных камер 16. Такое Вариант осуществления изобретения может быть использовано в наплечных ремнях рюкзаков, в частности, школьных, для уменьшения нагрузки на плечи, и может быть изготовлено в съемной форме.

Вариант осуществления изобретения 2:

На рис. 7 показана воздушная подкладка, изготовленная по вышеуказанному методу. Воздушная подкладка имеет форму ленты. В данном случае в верхней части этой подкладки 1 воздушные подкладки 16 расположены в два ряда, шесть смежных воздушных камер 16 образуют конвекционный узел, каждый две воздушные подкладки конвекционного узла соединены воздушный каналом 14, конвекционные узлы не соприкасаются друг с другом. В сравнении с первым Вариант осуществления изобретениям, которое используется в наплечных ремнях рюкзаков, здесь в плечевых лямках рюкзака используются воздушные подкладки в два ряда. В процессе изготовления соответствующие углубления воздушных камер 43 углубления для воздушных камер 512 на первой выпуклой форме 4, на первой вогнутой форме 5, на второй выпуклой форме и второй вогнутой форме располагаются в два ряда, при этом имеются одно углубление для воздухоприемника 514 и один выступ воздухоприемника 45.

Рис. 8 представляет собой вид сзади подкладки в форме ленты, показанной на Рис. 7. Как показано на рисунке, полосы 22 расположены по двум сторонам нижней части подкладки 2 (полосы 22 могут быть соединены друг с другом посредством электростатических лент). В то же время, на поверхности нижней части подкладки 2 имеется множество небольших выступов 21, указанные небольшие выступы 21 являются нескользящими. Если воздушные подкладки расположены в заплечных ремнях рюкзака при помощи полос 22, обеспечивается устойчивость воздушных камер и ремней, это предотвращает смещение воздушных камер из-за постоянного трения.

В соответствии с вышеуказанным методом воздушная подкладка имеет три конвекционных узла, каждый конвекционный узел состоит из шести соединенных друг с другом воздушных камер 16, такая воздушная подкладка может быть изготовлена в съемной форме.

Вариант осуществления изобретения 3:

На рис. 9, показана воздушная подкладка, изготовленная вышеуказанным методом. Воздушная подкладка имеет форму ленты другого типа. Это вариант осуществления изобретения воздушной подкладки предусмотрен специально для ремней рюкзаков. В этом исполнении два ряда воздушных камер, которые образуют три конвекционных узла, где каждый верхний и нижний конвекционный узел состоит из четырех соединенных воздушных камер 16, а средний конвекционный узел состоит из шести соединенных друг с другом воздушных камер 16. Такие подкладки используются в конструкциях рюкзаков с длинными плечевыми ремнями, и могут быть изготовлены в съемной форме.

Вариант осуществления изобретения 4:

На рис. 10, показана подкладка, изготовленная вышеуказанным методом. Подкладка с воздушными камерами имеет форму ленты другого типа. В отличие от структуры, показанной на Рис. 8, в этом случае ряд воздушных камер 16 увеличивается. Указанные воздушные подкладки 16 образуют три конвекционных узла, каждый верхний и нижний конвекционный узел состоит из семи воздушных камер, а средний конвекционный узел состоит из девяти воздушных камер 16, рассчитанных на существенно больший вес. Такие воздушные подкладки предназначены для широких ремней рюкзаков или тяжелых рюкзаков, типа сумок для путешествий.

Вариант осуществления изобретения 5:

На рис. 11, показана подкладка, изготовленная вышеуказанным методом. В этом случае подкладка с воздушными камерами имеет форму буквы S. Такой вариант осуществления изобретения может использоваться для рюкзаков с двумя рядами ремней S-образной формы. Вся воздушная подкладка выполнена в S-образной форме, которая наиболее соответствует изгибу человеческого тела, поэтому такая воздушная подкладка является наиболее комфортной. Данный вариант осуществления изобретения предназначен для рюкзаков с широкими ремнями, особая конструкция такой подкладки идентична той, что показана на Рис. 7. В отличие от исполнения 3 здесь подкладка имеет чаще всего форму дуги, которая подходит для людей разного телосложения, и которую необходимо крепить к плечевым ремням на время использования.

Вариант осуществления изобретения 6:

На рис. 12 показана подкладка, изготовленная вышеуказанным методом. Это подкладка с воздушными камерами предназначена для плечевых ремней. В данном исполнении воздушная подкладка выполнена в виде трех коротких рядов для плечевого ремня. В отличие от второго исполнения здесь воздушные подкладки расположены в три ряда, каждые девять смежных воздушных камер (3*3) образуют конвекционный узел, и в одном конвекционном узле воздушные камеры соединены между собой воздушными каналами 14 для получения увеличенную площадь контакта. Воздушные камеры в виде коротких рядов подходят для широких плечевых ремней рюкзаков, в случае рюкзаков для взрослых, для любых плечевых ремней и для ремней безопасности, обеспечивают наилучший комфорт, и могут быть изготовлены съемными.

Рис. 13 представляет собой вид сзади подкладки, предназначенной для плечевых ремней и показанной на Рис. 12. На рисунке видно, что тесьмы для широких плечевых ремней 22 со стороны нижней части подкладки 2 расположены вертикально по обе стороны нижней части 2, а тесьмы 22 могут быть соединены друг с другом посредством липучек велкро.

Вариант осуществления изобретения 7:

На рис. 14 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами предназначена для другого типа плечевых ремней. В данном исполнении подкладка с воздушными камерами выполнена в виде трех длинных рядов для плечевого ремня. Каждые девять смежных воздушных камер (3*3) образуют конвекционный узел, при этом используется всего четыре группы конвекционных узлов. В отличие от исполнения 6 однорядные подкладки больше, чем подкладки в предыдущем исполнении, общий объем конвекционных узлов больше, чем объем узлов в шестом исполнении. Длинные подкладки для плечевых ремней предназначены для рюкзаков для взрослых с длинными плечевыми ремнями, а также для любых плечевых ремней и для ремней безопасности, и могут быть изготовлены съемными, см. Рис. 8 или Рис. 13.

Вариант осуществления изобретения 8:

На Рис. 15 и Рис. 16 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами предназначена для другого типа плечевых ремней. В данном исполнении подкладка с воздушными камерами выполнена в виде трех рядов S-образной формы для плечевого ремня. Количество воздушных камер и их расположение идентичны исполнению, показанному на Рис. 14. В отличие от исполнения 7 S-образная форма подкладки больше соответствует изгибу человеческого тела, но их необходимо крепить к плечевым ремням на время использования.

Вариант осуществления изобретения 9:

На рис. 17 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Подкладка с воздушными камерами имеет S-образную форму. В данном исполнении подкладка с воздушными камерами для плечевых ремней имеет изогнутую форму. В отличие от исполнения 7 здесь подкладка с воздушными камерами имеет форму дуги. В отличие от исполнения 5 здесь воздушные камеры 16 выполнены в форме квадрата, одна горизонтальная длинная воздушная камера соединена с двумя квадратными воздушными камерами, и две длинные воздушные камеры и две квадратные воздушные камеры образуют многослойную структуру конвекционного узла. Такая подкладка с воздушными камерами является более удобной и предназначена для людей крупного телосложения.

Вариант осуществления изобретения 10:

На рис. 18 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Такая подкладка с воздушными камерами предназначена для поясных сумок и поясных рюкзаков. В первую очередь такой вариант осуществления изобретения предназначен для поясной части студенческих рюкзаков. В сравнении с вариантом осуществления изобретения 6 здесь имеется меньшее количество конвекционных узлов, состоящих из воздушных камер, в этом исполнении только две группы конвекционных узлов, при этом сама подкладка с воздушными камерами несколько шире, поэтому такая подкладка с воздушными камерами предназначена для задней поясной части студенческих рюкзаков и изготавливается в соответствии с шириной студенческого рюкзака или по размерам самого студента, что увеличивает существенно комфорт рюкзака.

Вариант осуществления изобретения 11:

На рис. 19 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами предназначена для другого типа рюкзаков. Такой вариант осуществления изобретения используется в первую очередь для спинной части рюкзаков. В отличие от исполнения 10 в данном случае вся подкладка с воздушными камерами выполняется в форме дуги, при этом воздушные камеры разного размера расположены в форме дуги. В соответствии с распределением по конвекционным узлам воздушные камеры имеют три воздухоприемника 15 для надувания, за счет которых процесс надувания ускоряется, и обеспечивают равномерное распределение воздуха с двух сторон подкладки. Такие подкладки с воздушными камерами применяются в рюкзаках для взрослых.

Вариант осуществления изобретения 12:

На рис. 20 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Указанная подкладка с воздушными камерами применяется в поясных частях рюкзака, а также в качестве подкладки для сидения. В отличие от исполнения 10 здесь каждые десять смежных воздушных камер образуют конвекционный узел, и каждые две воздушные камеры конвекционного узла соединены воздушный каналом 14. В этом исполнении подкладка для сидения прямоугольной формы, подходит для плоских скамеек и увеличивает удобство сидения.

Вариант осуществления изобретения 13:

На Рис. 21 и Рис. 22 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Указанная с воздушными камерами подкладка применяется для обуви. Обувная подкладка (стелька) изготавливается в соответствии с формой человеческой стопы. В этом случае форма воздушных камер разная, соответствующая размерам и формам человеческих стоп, в такой форме они обеспечивают амортизационный и массажный эффект. Обувная подкладка разделена на три части: переднюю, среднюю и заднюю. Передняя часть соответствует пальцам стопы и состоит из двух дугообразных подушек, средняя часть соответствует основной части стопы и состоит из двух отдельных широких воздушных камер, и задняя часть представляет собой конвекционный узел, образованный несколькими соединенными между собой широкими воздушными камерами. Именно в таком виде обувная подкладка отвечает требованиям человеческих стоп и обеспечивает амортизационный и массажный эффект; на уровне пятки подкладка с воздушными камерами 16 имеет гибкую резиновую вставку для обеспечения определенной поддерживающей силы, за счет чего обувная подкладка отвечает потребностям человеческой стопы и играет роль амортизационная во время занятий спортом. Внутри изделия может быть использован инфракрасный и антибактериальный материал.

Вариант осуществления изобретения 14:

На Рис. 23 и Рис. 24 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Указанная подкладка с воздушными камерами применяется для обуви. Обувная подкладка (стелька) изготавливается в соответствии с формой человеческой стопы. В этом случае форма воздушных камер разная, соответствующая размерам и формам человеческих стоп, в такой форме они обеспечивают амортизационный и массажный эффект. Обувная подкладка разделена на три части: переднюю, среднюю и заднюю. Передняя часть состоит из отверстий для воздуха и линии среза, и обеспечивает массажную функцию; средняя часть соответствует основной части стопы и состоит из двух отдельных широких воздушных камер; и задняя часть представляет собой конвекционный узел, образованный несколькими соединенными между собой широкими воздушными камерами, смягчает удар, приходящийся на пятку, обеспечивает массажный эффект стопы и подходит для различных типов стопы. Внутри изделия может быть использован инфракрасный и антибактериальный материал.

Вариант осуществления изобретения 15:

На рис. 25 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Указанная подкладка с воздушными камерами применяется для обуви. Обувная подкладка (стелька) изготавливается в соответствии с формой человеческой стопы. В этом случае форма воздушных камер разная, соответствующая размерам и формам человеческих стоп, в такой форме они обеспечивают амортизационный и массажный эффект. Обувная подкладка разделена на две части. Передняя часть состоит из небольших гранулообразных воздушных камер и выполняет функцию массажа, соответствующие отверстия перфорации для обеспечения вентиляции предусмотрены между указанными небольшими воздушными камерами; задняя часть представляет собой конвекционный узел, образованный из нескольких соединенных вместе широких воздушных камер.

Вариант осуществления изобретения 16:

На рис. 26 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами используется для другого типа сиденья. Настоящий вариант осуществления изобретения предусматривает широкую подкладку для сидения. Подкладка для сиденья состоит из пятидесяти-шести воздушных камер, при этом воздушные камеры равномерно распределены по поверхности. В настоящем исполнении устройство для надувания (например, с воздушными камерами форсунка) соединена с нижней частью подкладки 2. В настоящем исполнении надувание осуществляется при помощи вышеуказанного устройства, которое является воздушной форсункой с заглушкой для предотвращения оттока воздуха. В случае неиспользования подкладки для сиденья ее можно сдуть и сохранить для использования в другое время. подкладка для сиденья имеет большую площадь, нагрузка распределяется равномерно, и нескользящая материал может быть предусмотрена в нижней части так, чтобы подкладка для сиденья могла быть использована людьми крупного телосложения.

Вариант осуществления изобретения 17:

На рис. 27 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами используется для другого типа сиденья. Настоящий вариант осуществления изобретения предусматривает среднего размера подкладку для сидения. Подкладка для сиденья состоит из сорока двух воздушных камер, при этом воздушные камеры равномерно распределены по поверхности. В настоящем исполнении с воздушными камерами форсунка (не показана на рис.) соединена с нижней частью подкладки 2. В настоящем исполнении используемая для надувания с воздушными камерами форсунка представляет собой устройство «три в одном», которая позволяет легко сдувать, надувать или наполнять жидкостью. Данная подкладка для сиденья имеет средние размеры, может использоваться в офисе, дома и т.п.

Вариант осуществления изобретения 18:

На рис. 28 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами используется также для сиденья, однако, в центральной части такой подкладки для сиденья имеется овальная полая конструкция, как показано на рис. Настоящая подкладка для сиденья применяется для пациентов, страдающих от геморроя. Благодаря полой конструкции в середине подкладки образуется пространство, обеспечивающее удобное положение человеческого тела при геморрое. Данная подкладка для сиденья может использоваться в офисе, дома и т.п.

Вариант осуществления изобретения 19:

На рис. 29 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Еще один вид подкладки для сиденья для больных геморроем, как показано на предыдущем рисунке. Указанная полая конструкция в центре подкладки для сиденья имеет форму сердца, как показано на рисунке. Настоящая подкладка для сиденья применяется для пациентов, страдающих от геморроя. Благодаря полой структуре и четырем отверстиям с четырех сторон такая подкладка для сиденья может быть прикреплена к инвалидной коляске при помощи веревок, что предотвращает скольжение. Благодаря полой конструкции в середине подкладки образуется пространство, обеспечивающее удобное положение человеческого тела при геморрое. Данная подкладка для сиденья может использоваться в офисе, дома и т.п.

Вариант осуществления изобретения 20:

На рис. 30 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Указанная подкладка с воздушными камерами используется для мотоцикла. Настоящий вариант осуществления изобретения применяется в качестве подкладки для мотоцикла. В настоящем исполнении устройство для надувания (например, с воздушными камерами форсунка) соединена с нижней частью подкладки 2. В настоящем исполнении надувание осуществляется при помощи вышеуказанного устройства, которое является устройством для надувания с заглушкой для предотвращения оттока воздуха. В случае неиспользования подкладки для сиденья ее можно сдуть и сохранить для использования в другое время. На спинке могут быть предусмотрены веревки, при помощи которых подкладка для сиденья крепится к мотоциклу.

Вариант осуществления изобретения 21:

На рис. 31 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Настоящая подкладка с воздушными камерами используется просто как подкладка. Настоящий вариант осуществления изобретения применяется в качестве просто подкладки. В настоящем исполнении устройство для надувания соединена с нижней частью подкладки 2. В настоящем исполнении надувание осуществляется при помощи вышеуказанного устройства, которое является устройством для надувания с заглушкой для предотвращения оттока воздуха. В случае неиспользования подкладки для сиденья ее можно сдуть и сохранить для использования в другое время. Настоящая подкладка с воздушными камерами предназначена для шеи и имеет открытую надувную форсунку, которая позволяет регулировать камеру по высоте и степени мягкости.

Вариант осуществления изобретения 22:

На рис. 32 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данный тип подкладки с воздушными камерами используется для поясницы. Настоящий вариант осуществления изобретения применяется, в основном, в качестве поясничной подкладки. В отличие от предыдущих исполнений здесь в середине воздушной подкладки равномерно расположены небольшие воздушные камеры, при этом ширина крупных воздушных камер по обеим сторонам соответствует ширине двух или трех небольших воздушных камер, расположенных в середине. Настоящая подкладка с воздушными камерами применяется для массажа поясницы, увеличивает площадь массажа и состояние комфорта при массаже.

Вариант осуществления изобретения 23:

На рис. 33 показана подкладка с воздушными камерами, изготовленная вышеуказанным методом. Данная подкладка с воздушными камерами используется для сиденья велосипеда. Настоящий вариант осуществления изобретения является в первую очередь подкладкой с воздушными камерами для велосипеда. В отличие от предыдущих исполнений здесь используются воздушные камеры крупного размера, где надувная форсунка расположена в воздушной камере 16 в задней части сиденья, при этом надувное устройство соединяется с надувной форсункой для заполнения подкладки сиденья воздухом или жидкостью для увеличения комфорта сиденья.

Вариант осуществления изобретения 24:

Рисунок 34 используется в качестве основы метода изготовления подкладки с воздушными камерами для восстановительного массажа для пациентов с пролежнями, в отличие от вышеприведенного примера, конвекционный узел в данном исполнении состоит из двух групп воздушных камер. Две группы воздушных камер не соединены между собой, и между ними отсутствует воздухообмен, внутри одной группы воздушных камер воздухообмен обеспечивается при помощи воздушного канала. Одна группа воздушных камер соответствует одному углублению, подкладка с воздушными камерами имеет уголковый профиль. Внутреннее пространство состоит из множества узлов, расположенных под наклоном 45 градусов. Вентиляционный патрубок оборудован входным отверстием для газа, при помощи патрубка включается компрессор, посредством которого осуществляется перекачивание воздуха от одной камеры к другой с чередованием возвратно-поступательных операций, изготавливаются два комплекта воздушных камер с чередованием выпуклых и вогнутых форм, легкое давление на части тела уменьшает боль в мышцах, надувание и сдувание происходит при помощи пульта дистанционного управления компрессором, подкладка с воздушными камерами легкая в использовании, экономит время и силы, позволяет контролировать процесс.

Вариант осуществления изобретения 25:

Рисунок 35 используется в качестве основы метода изготовления подкладки с воздушными камерами для восстановительного массажа для пациентов с пролежнями, в отличие от вышеприведенного примера, конвекционный узел в данном исполнении состоит из двух групп воздушных камер. Две группы воздушных камер не соединены между собой, и между ними отсутствует воздухообмен, внутри одной группы воздушных камер воздухообмен обеспечивается при помощи воздушного канала. Одна группа воздушных камер соответствует одному углублению. Два комплекта воздушных камер расположены примерно в форме "U". Вентиляционный патрубок оборудован входным отверстием для газа, при помощи патрубка включается компрессор, посредством которого осуществляется перекачивание воздуха от одной камеры к другой с чередованием возвратно-поступательных операций, изготавливаются два комплекта воздушных камер с чередованием выпуклых и вогнутых форм, легкое давление на части тела уменьшает боль в мышцах, надувание и сдувание происходит при помощи пульта дистанционного управления компрессором, подкладка с воздушными камерами легкая в использовании, экономит время и силы, позволяет контролировать процесс.

Вариант осуществления изобретения 26:

Рисунок 36 используется в качестве основы метода изготовления подкладки с воздушными камерами для сиденья мотоцикла. Настоящий вариант осуществления изобретения используется, в основном, для сиденья мотоцикла. В отличие от вышеприведенного примера, в этом случае воздушные камеры , расположены с двух сторон и в центральной части, подкладка является самой большой из всех используемых, две воздушные камеры в передней части большего размера, прочие воздушные камеры небольшого размера. Воздушные камеры с двух концов и по обеим сторонам расположены выше, чем камера в середине, обеспечивает массаж ягодиц, увеличивает комфорт сиденья.

Вариант осуществления изобретения 27:

Рисунок 37 используется в качестве иллюстрации метода изготовления подкладки с воздушными камерами для защитного шлема. Данный вариант осуществления изобретения используется, в основном, в верхней части внутренней поверхности защитного шлема. Подкладка с воздушными камерами похожа на четыре лепестка, состоит из 12 воздушных камер. Внешние камеры больше по размерам, каждые две воздушные камеры соединены воздушным каналом с воздушными камерами, камера в середине – небольшая, четыре воздушные камеры соединены воздушными каналами и обеспечивают конвекцию, уменьшает дискомфорт, связанный с долгим ношением защитного шлема на голове, увеличивает комфорт защитного шлема.

Необходимо отметить, что обычно подкладки с воздушными камерами надувают на 60-90% от максимально возможного объема, чтобы обеспечить конвекцию, поскольку излишне надутые подкладки не могут быть конвекционными.

Кроме того, при производстве подкладки с воздушными камерами могут быть изготовлены в соответствии с современными условиями применения. Подкладки с воздушными камерами могут быть разного размера, разной высоты, формы и т.д.

Учитывая все вышеуказанное, настоящее изобретение предлагает рассмотреть Способ производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа, где осуществляется спрессовывание верхней части оболочки 1 и нижней части оболочки 2 при помощи электромагнитных волн высокочастотной машины для получения единой структуры, в которой обеспечены наиболее прочные соединения; в верхней части оболочки 1 и в нижней части оболочки 2 имеются верхние воздушные ячейки камер 13, при спрессовывании верхней части оболочки 1 и нижней части оболочки 2 образуются воздушные камеры 16, при этом воздушные камеры 16 соединены между собой воздушными каналами 14 для обеспечения амортизационного и конвекционного эффекта воздушных камер 16, таким образом достигается массажный и амортизационный эффект, а также снижается давление; между воздушными камерами 16 предусмотрены воздушные пространства для обеспечения комфорта; затем воздушные камеры 16 полностью запечатываются, при этом отмечается высокая общая устойчивость, отсутствие утечки воздуха; кроме того, такие воздушные камеры используются для плечевых ремней, для подушек домашнего обихода, для поясничных подушек, медицинских матрасов, простых подушек, автомобильных ремней безопасности, для сидений, для поясничного массажа, для обуви, используемой при занятиях уличными видами спорта, для подушечек запястья, для простой обуви, для мотоцикла, велосипеда и т.д.; в соответствии с требованиями, предъявляемыми к разного рода изделиям, существует возможность разработать воздушные камеры разного вида, разной формы и разного размера, для достижения нужного равновесия различные подкладки с амортизирующими конвекционными воздушными камерами состоят из более чем двух воздушных камер; воздушные камеры могут быть наполнены воздухом или жидкостью, таким образом, область их применения очень широка.

Вышеуказанные описания представляют собой только предпочтительные варианты исполнения настоящего изобретения, но объем правовой охраны настоящего изобретения не ограничивается только ими. Любой специалист в данной области может разработать эквивалентные замены или варианты в рамках раскрытой технической характеристики настоящего изобретения в соответствии с принятыми в нем техническими решениями и изобретательской концепцией, указанные замены или варианты подпадают под сферу охраны настоящего изобретения.

Реферат

Изобретения относятся к предметам быта, в частности к способу производства воздушных камер и подкладкам с воздушными камерами, изготовленным указанным способом. В настоящем изобретении раскрывается способ производства амортизирующих конвекционных воздушных камер антигравитационного равномерного массажа и подкладки с воздушными камерами. Процесс производства включает следующие этапы: подготовка материалов, формование слоев материала, подготовка верхней части подкладки, нижней части подкладки, спрессовывание верхней и нижней частей подкладки, и придание формы для получения готового изделия. Способ производства подкладки с воздушными камерами обеспечивает свойства антигравитационного и амортизирующего конвекционного воздействий при увеличении площади усилия, а также обеспечивает равномерный массаж. 3 н. и 9 з.п. ф-лы, 37 ил.

Комментарии