Гидрированный сополимер стирола и сопряженного диолефина, пеноматериал из этого сополимера и его применение - RU2775599C1

Код документа: RU2775599C1

Чертежи

Описание

Область техники

Изобретение относится к области получения высокомолекулярных - полимеров и, в частности, к гидрированному сополимеру стирола и сопряженного диолефина, пеноматериалу, полученному посредством вспенивания этого сополимера, и его применению.

Уровень техники

Гидрированный блок-сополимер стирола и бутадиена (сокращенно «SEBS»), гидрированный блок-сополимер стирола и изопрена (сокращенно «SEPS»), гидрированный блок-сополимер стирола, изопрена и бутадиена (сокращенно «SEEPS») широко используют в различных потребительских электронных продуктах, автомобилях, строительных материалах, инструментах, предметах первой необходимости и т.п., и они продемонстрировали выдающиеся характеристики, такие как низкий модуль упругости, высокая прочность при растяжении (15-38 МПа), превосходное упругое восстановление и требуемое сопротивление старению. Однако в некоторых областях применения, требующих высокого модуля упругости при растяжении и модуля сжатия, низкой твердости и высокого наполнения (например, вспененные подошвы для обуви, искусственная кожа и электрические провода), традиционный гидрированный блок-сополимер стирола и сопряженного диолефина с трудом отвечает требованиям; когда эти продукты получают с материалами, имеющими низкий модуль упругости, нужна сильная деформация для создания необходимого напряжения, поэтому подошва имеет недостаточную силу отскока, поверхностный слой и слой ткани искусственной кожи склонны к разделению, медные проволоки электрических проводов обрываются раньше поверхностного слоя и т.п.Вспененная подошва, изготовленная из этилвинилацетата (EVA), имеет такие проблемы, как перекос после сжатия, плохое сопротивление скольжению, а искусственная кожа, произведенная с использованием мягкого поливинилхлорида (PVC) или полиуретана (PU), проблематична в контексте загрязнения окружающей среды, и выброса токсичных летучих органических соединений (ЛОС) во время использования.

В настоящее время некоторые обувные фабрики используют обычные SEBS для вспенивания с целью производства промежуточных подошв для обуви, продаваемой на рынке, и полученные вспененные подошвы имеют лучшие характеристики отскока, чем EVA (степень сжатия составляет 30-35%, и степень отскока достигает 50%), но обычный SEBS имеет недостатки, заключающиеся в том, что вспененные продукты имеют неравномерные ячейки пены из-за низкой вязкости расплава, и он даже вызывает большую деформацию сжатия в результате частичного разрыва вспененных подошв. Кроме того, для вспенивания обычно требуется способ химического вспенивания.

В CN102083872 В описан способ получения сополимера стирола и бутадиена путем регулирования скорости подачи, так что мономер расходуется при полимеризации со скоростью, эквивалентной или большей, чем скорость добавления указанного мономера, и регулирования разницы между максимальной температурой реакции и температурой инициации так, что она должна быть не более 50°С, таким образом получают сополимер, содержащий микроблок мономера стирола и микроблок мономера сопряженного диолефина. Сополимер должен быть химически сшит этиленвинилацетатом (EVA), чтобы получить материал с более высокой эластичностью по отскоку и меньшей деформацией при сжатии.

Краткое описание изобретения

Изобретение направлено на обеспечение гидрированного сополимера стирола и сопряженного диолефина, который может предоставить более высокую эластичность по отскоку и более низкую деформацию при сжатии без проведения процесса химического вспенивания, пеноматериал, полученный из этого сополимера, и его применение.

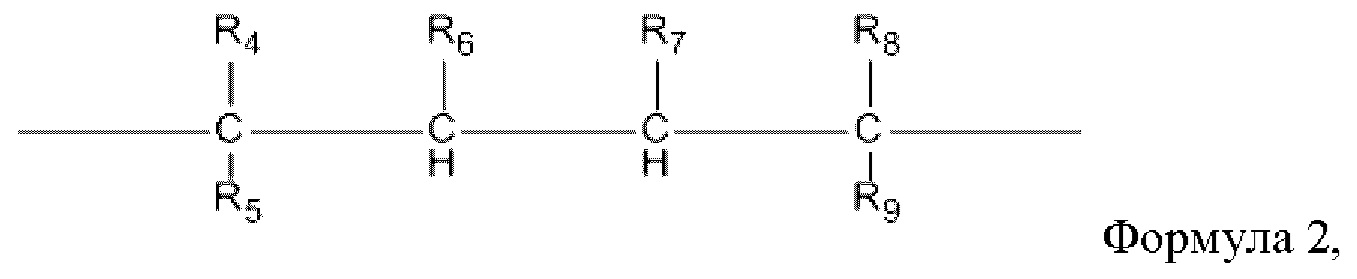

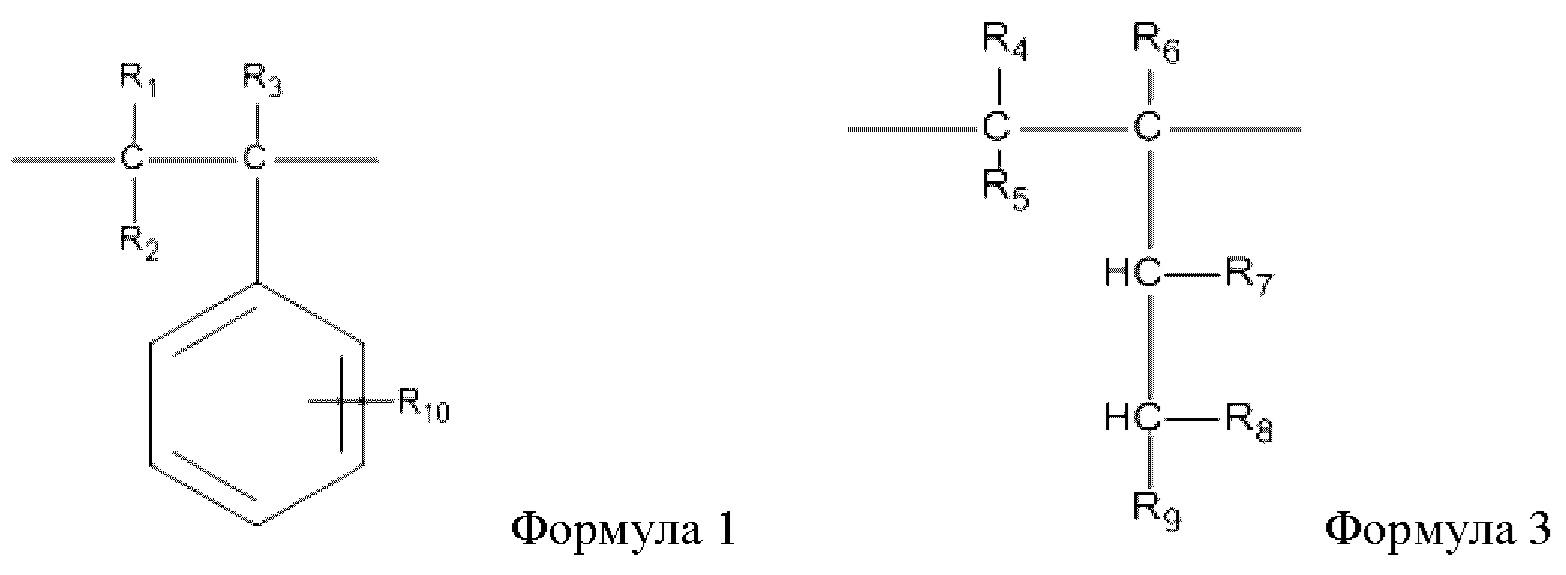

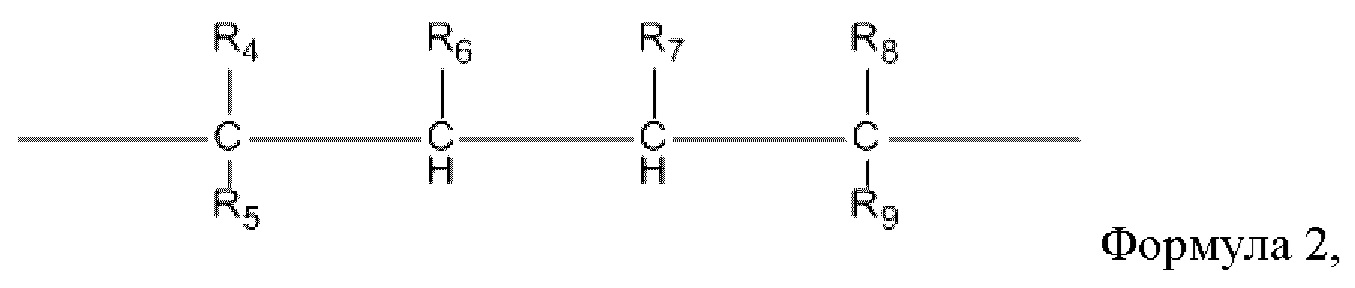

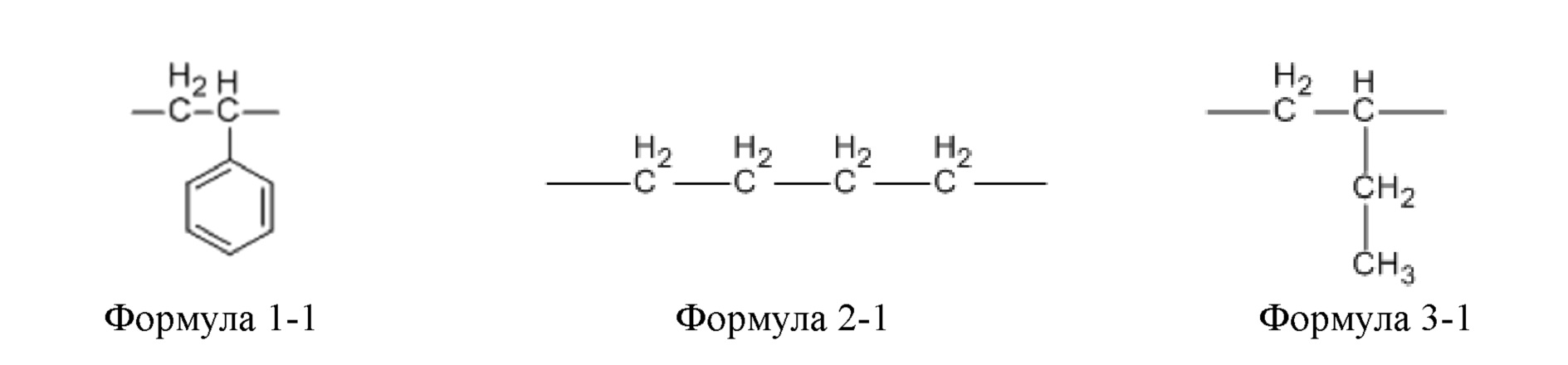

Первый аспект изобретения обеспечивает гидрированный сополимер стирола и сопряженного диолефина, где сополимер включает структурное звено на основе стирола, представленное формулой 1, структурное звено на основе гидрированного сопряженного диена, представленное формулой 2 и/или формулой 3:

при этом R1, R2, R3, R4, R5, R6, R7, R8 и R9 соответственно представляют собой Н, C1-С3 алкил, a R10 представляет собой Н или С1-С4 алкил; содержание структурного звена на основе стирола составляет 15-50 масс. %, предпочтительно 18-45 масс. % в расчете на общее количество сополимера; содержание структурного звена на основе гидрированного сопряженного диена, представленного формулой 3, составляет 8-32 масс. %, предпочтительно 10-30 масс. %, более предпочтительно 12-25 масс. % в расчете на общее количество структурного звена на основе гидрированного сопряженного диена, представленного формулой 2, и структурного звена на основе гидрированного сопряженного диена, представленного формулой 3; степень разупорядоченности структурного звена на основе стирола по отношению к структурному звену на основе гидрированного сопряженного диена составляет 30-80%, предпочтительно 35-75%, и степень гидрирования сополимера составляет 85-100%, предпочтительно 95-100%.

Второй аспект изобретения обеспечивает пеноматериал из гидрированного сополимера стирола и сопряженного диолефина, полученный вспениванием вышеуказанного гидрированного сополимера стирола и сопряженного диолефина.

Третий аспект изобретения обеспечивает применение гидрированного сополимера стирола и сопряженного диолефина и пеноматериала при изготовлении вспененных подошв для обуви.

Гидрированный сополимер стирола и сопряженного диолефина, обеспечиваемый изобретением, имеет предел прочности при растяжении к моменту разрыва 30-60 МПа, удлинение при растяжении к моменту разрыва 300-600% и твердость (по Шору А) в диапазоне 70-98; сополимер представляет собой эластомер с высокой прочностью, он имеет такие характеристики, что предел прочности при деформации 10% составляет более 4 МПа, упругое восстановление при деформации 10% составляет более 98%, прочность при растяжении при деформации 300% составляет более 8 МПа, и для приготовления легкого пеноматериала можно использовать физический способ вспенивания, такой как способ вспенивания диоксидом углерода в сверхкритическом состоянии. При использовании способа вспенивания диоксидом углерода в сверхкритическом состоянии гидрированного сополимера стирола и сопряженного диолефина, обеспечиваемого изобретением, можно получить пеноматериал с превосходными свойствами, включающими эластичность по отскоку более 60% и деформацию при сжатии менее 30%.

Краткое описание чертежей

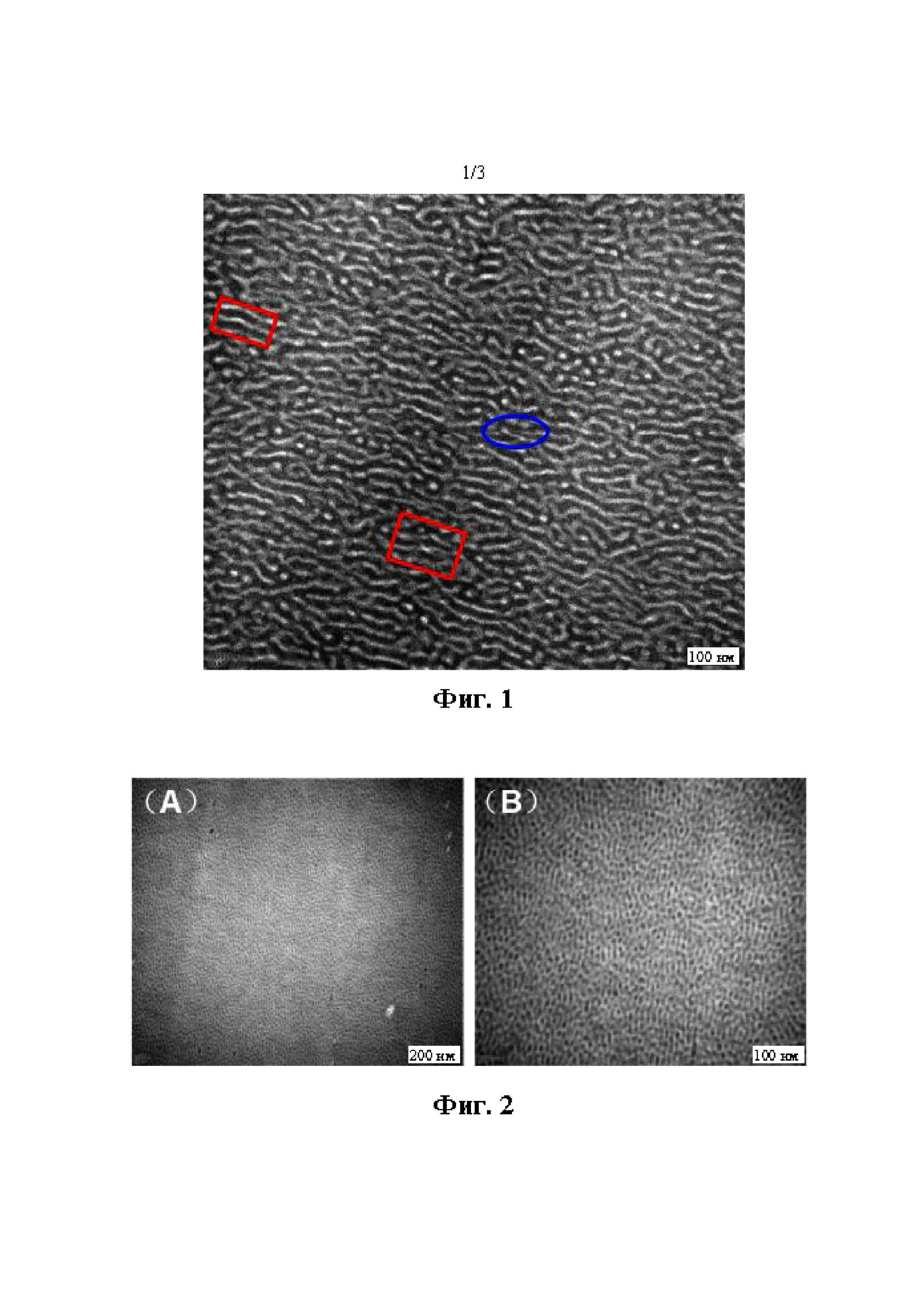

На фиг. 1 представлено изображение ТЭМ (трансмиссионная электронная микроскопия) гидрированного сополимера стирола и сопряженного диолефина, полученного в примере 1 по изобретению.

На фиг. 2А и фиг. 2В представлено изображение ТЭМ традиционного SEBS.

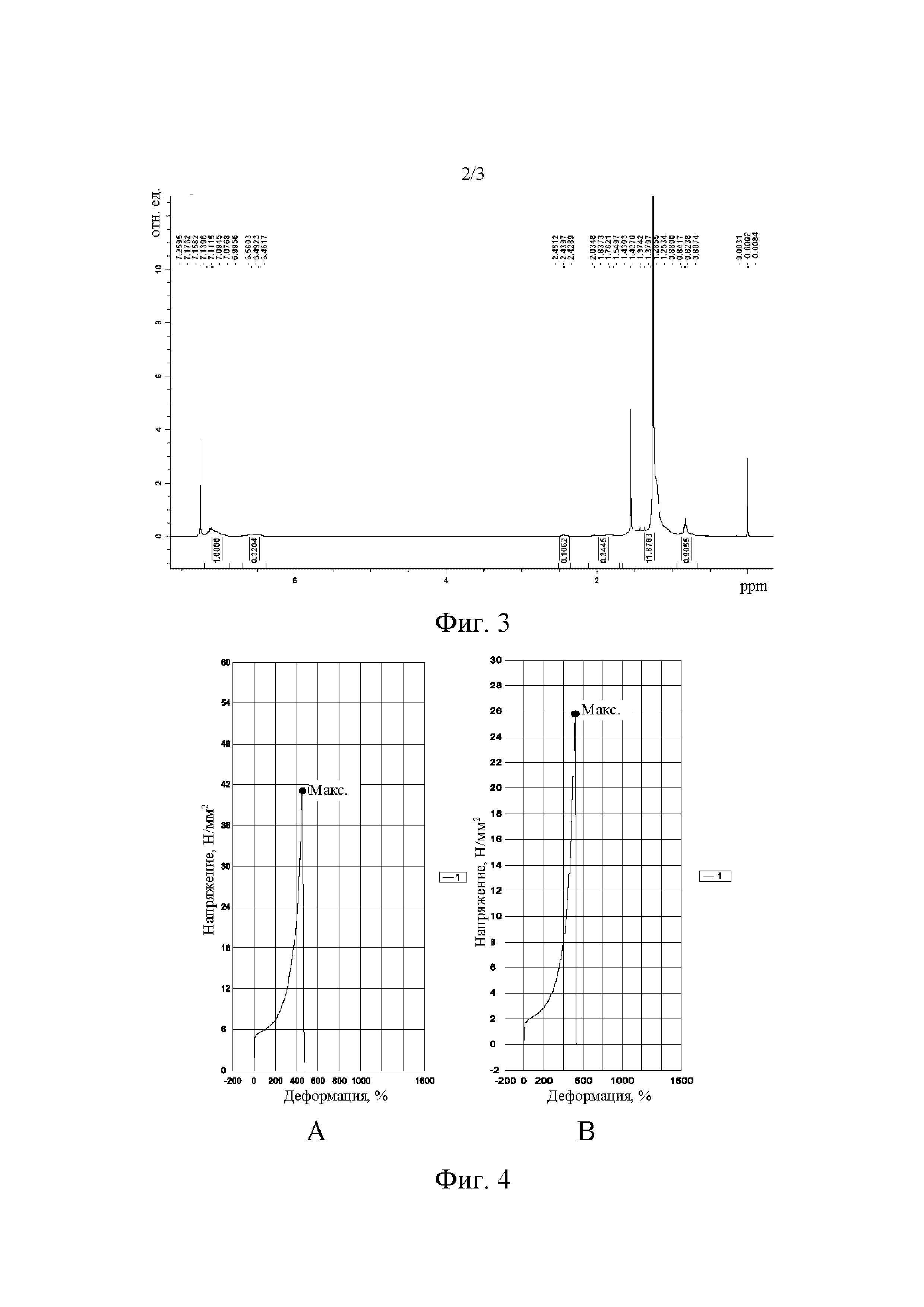

На фиг. 3 показан спектр, полученный спектроскопией1Н ядерного магнитного резонанса (ЯМР) гидрированного сополимера стирола и сопряженного диолефина, полученного в примере 1 по изобретению.

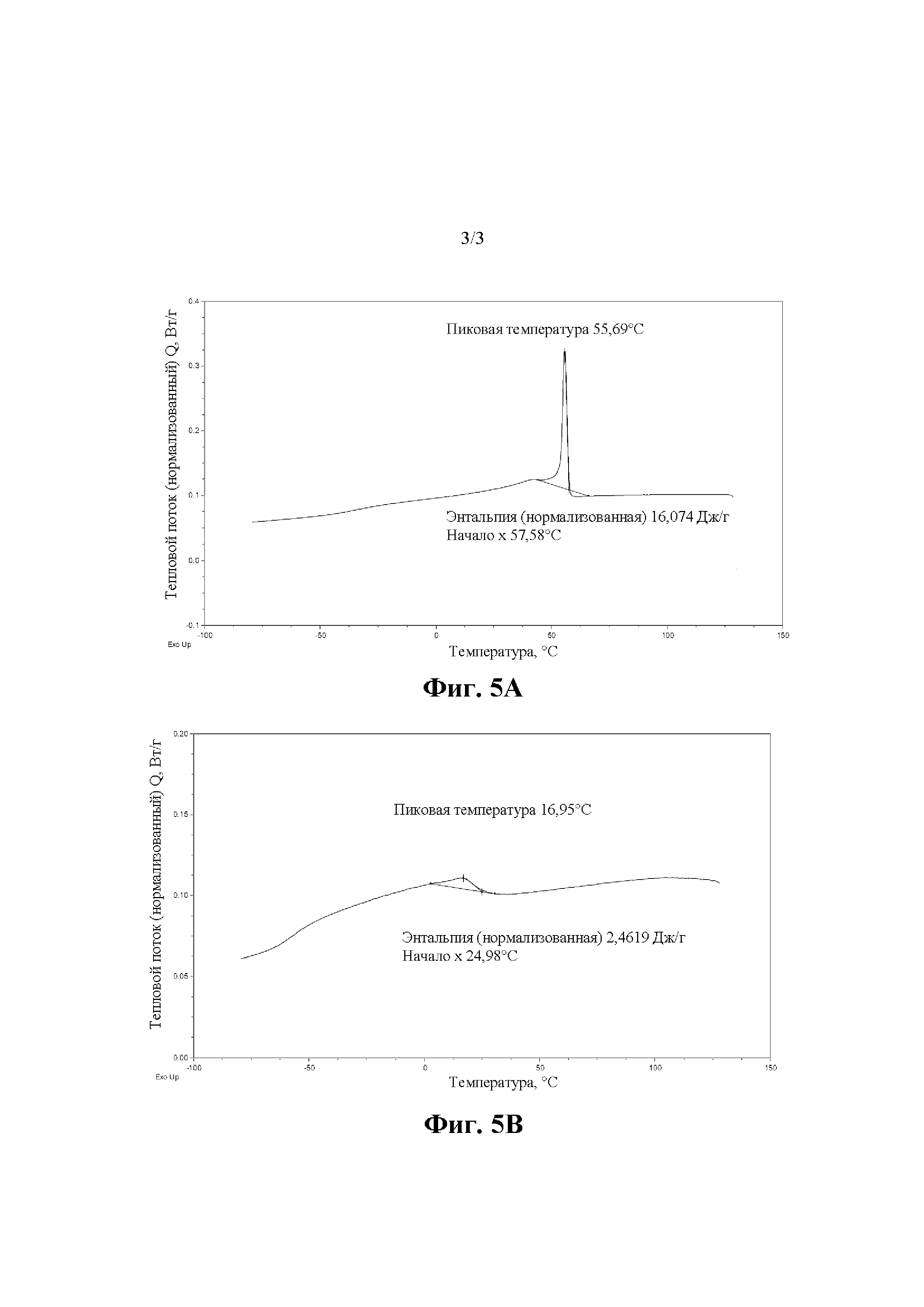

На фиг. 4, фиг. 4А показана кривая деформация-напряжение гидрированного сополимера стирола и сопряженного диолефина, полученного в примере 1 по изобретению, а на фиг. 4В показана кривая деформация-напряжение коммерчески доступного SEBS.

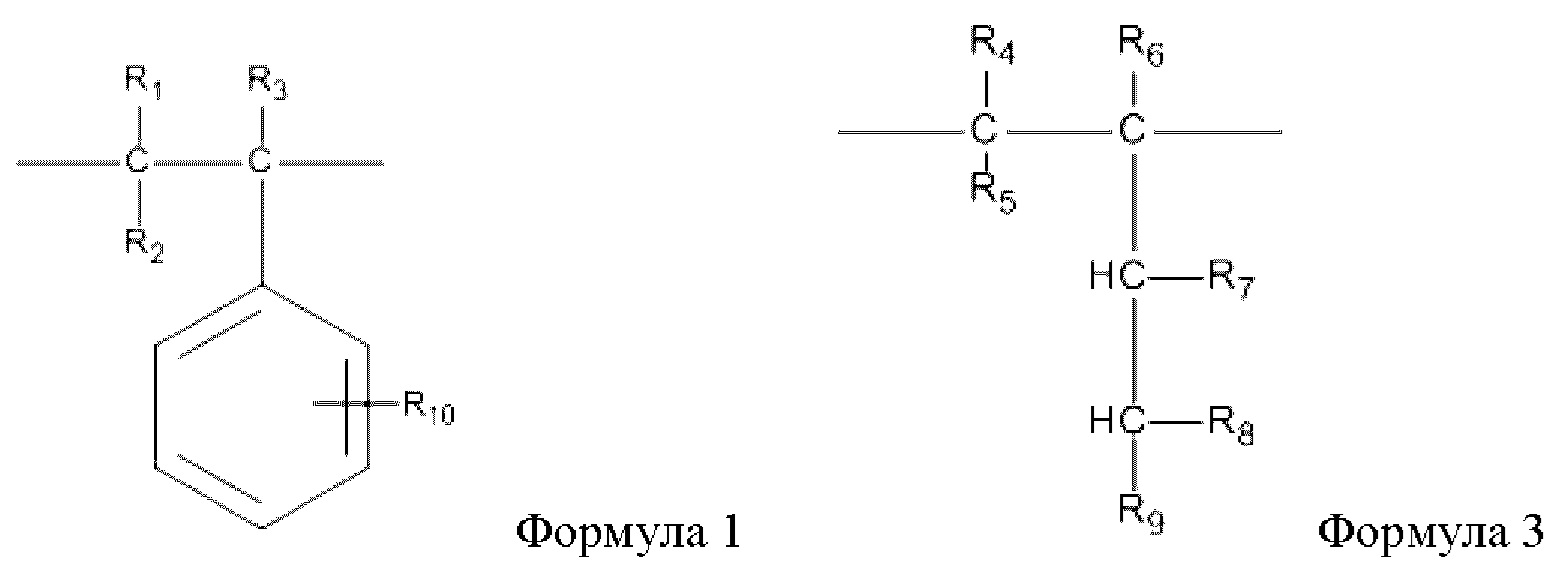

На фиг. 5А показана кривая ДСК (дифференциальная сканирующая калориметрия) гидрированного сополимера стирола и сопряженного диолефина, полученного в примере 1 по изобретению, а на фиг. 5В показана кривая ДСК коммерчески доступного SEBS.

Подробное описание изобретения

Пределы и любое значение диапазонов, раскрытых в документе, не ограничены точными диапазонами или значениями, такие диапазоны или значения следует понимать как содержащие значения, соседние с диапазонами или значениями. Что касается численных диапазонов, значения конечных точек различных диапазонов, значения конечных точек и значения отдельных точек различных диапазонов, а также отдельные значения точек могут быть объединены друг с другом для получения одного или более новых численных значений диапазонов, которые следует считать конкретно раскрытыми в данном документе.

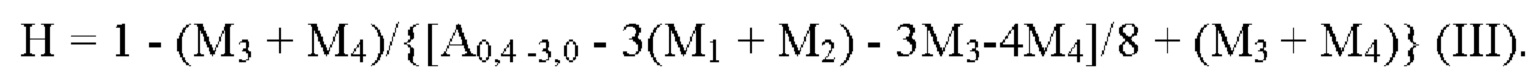

Согласно изобретению, структурное звено на основе стирола, представленное формулой 1, структурное звено на основе гидрированного сопряженного диена, представленное формулой 2, и структурное звено на основе гидрированного сопряженного диена, представленное формулой 3, соответственно, представлены ниже.

где R1, R2, R3, R4, R5, R6, R7, R8 и R9 соответственно представляют собой Н, С1-С3 алкил, a R10 представляет собой Н или С1-С4 алкил, при этом С1-С4 алкил может представлять собой, например, метил, этил, пропил, изопропил, н-бутил, изобутил и изобутил.

В изобретении R10 представляет собой заместитель на бензольном кольце и может быть одним или несколькими заместителями, каждый из которых расположен в орто-положении, мета-положении или пара-положении, предпочтительно в пара-положении относительно винильной группы.

Предпочтительно структурное звено на основе стирола представляет собой стирольное структурное звено, при этом каждый из R1, R2 и R3 представляет собой Н, a R10 представляет собой метил, этил, пропил, изопропил, н-бутил, изобутил или третбутил. Структурное звено на основе сопряженного диена представляет собой бутадиеновое структурное звено и/или изопреновое структурное звено, при этом каждый из R4, R5, R6, R7 и R8 представляет собой Н, R9 представляет собой Н или метил.

Чтобы гарантировать высокую эластичность по отскоку и низкую способность к деформации при сжатии, содержание структурного звена на основе стирола в сополимере, обеспечиваемом изобретением, не должно составлять более 50 масс. %. Было обнаружено, что когда содержание структурного звена на основе сопряженного диена составляет не менее 50 масс. %, гидрированный сополимер макроскопически проявляет высокий модуль упругости и предел прочности при растяжении, а также высокое упругое восстановление при низкой деформации. Причины этого могут заключаться в том, что полиэтиленовая цепь в молекулярной цепи после гидрирования структурного звена на основе сопряженного диена прерывается структурным звеном на основе полистирола с образованием множества кристаллических фаз полиэтилена, структурное звено на основе полистирола сжимается к поверхности материала под влиянием кристалла сегмента цепи полиэтилена, и когезия сополимера улучшается за счет переплетения сегментов цепи в полистирольном структурном звене. Содержание структурного звена на основе стирола составляет 15-50 масс. %, предпочтительно 18-45 масс. %, в расчете на общее количество сополимера, и содержание структурного звена на основе сопряженного диена (т.е. в расчете на общее количество структурного звена на основе гидрированного сопряженного диена, представленного формулой 2, и структурного звена на основе гидрированного сопряженного диена, представленного формулой 3) составляет 50-85 масс. %, предпочтительно 55-82 масс. %.

Чтобы гарантировать хороший модуль упругости при растяжении и технологичность полимера, содержание структурного звена на основе гидрированного сопряженного диена (т.е. 1,2-полимерной структуры), представленного формулой 3, в сополимере также следует строго регулировать. Содержание структурного звена на основе гидрированного сопряженного диена, представленного формулой 3, составляет 8-32%, предпочтительно 10-30%, более предпочтительно 12-25%, в расчете на общее количество структурного звена на основе гидрированного сопряженного диена, представленного формулой 2 (т.е. 1,4-полимерная структура), и структурного звена на основе гидрированного сопряженного диена, представленного формулой 3. Чтобы избежать кристаллизации этилена, которая вызывает слишком большую деформацию сжатия, обычный SEBS имеет высокое содержание 1,2-полимерной структуры, содержание обычно достигает 35% или более.

Для обеспечения равномерного распределения кристаллической фазы полиэтилена в звеньях цепи структурного звена сопряженного диолефина, и взаимного переплетения цепей полистирола с образованием более высокой силы сцепления после гидрирования, тем самым создавая свойства высокой эластичности по отскоку и низкой деформации при сжатии, степень разупорядоченности структурного звена на основе стирола и степень гидрирования сополимера следует строго регулировать. При этом в изобретении требуется, чтобы степень разупорядоченности структурных звеньев на основе стирола по отношению к структурным звеньям на основе сопряженного диена составляла 30-80%, предпочтительно 35-75%, а степень гидрирования сополимера составляла 85-100%, предпочтительно 95-100%.

В изобретении регулируют 1,2-полимерную структуру и 1,4-полимерную структуру сопряженного диолефина в определенном содержании, преобразуют 1,4-полимерную структуру в структуру полиэтилена после гидрирования, обеспечивают определенное количество этилена для выполнения кристаллизации и образования кристаллической фазы, тем самым повышая прочность и предотвращая старение.

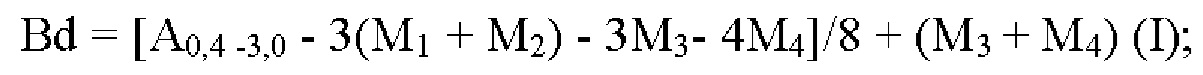

В изобретении содержание структурного звена на основе стирола, содержание 1,2-полимерного структурного звена и степень гидрирования могут быть рассчитаны с помощью спектроскопии1H-ядерного магнитного резонанса (1Н-ЯМР) с использованием приведенных ниже формул.

В сополимере, в котором каждый из заместителей R1-R10 представляет собой Н, δ 6,1-7,2 соответствует протону в бензольном кольце, δ 4,4-4,9 принадлежит 1,2-полимерной структуре, δ 4,9-5,8 относится к 1,4-полимерной структуре, δ 0,4-3,0 относится к области алкана, а δ 4,1-5,9 относится к области алкена.

5M1+3М2=A6,8-7,2;

2М2=А6,1-6,8;

2М3=А4,4-4,9;

2М4+М3=А4,1-5,9,

где Ах представляет собой площадь пика спектра, соответствующего δ в диапазоне х, M1 представляет собой относительную мольную долю не блочного St (стирола), М2представляет собой относительную мольную долю блочного St, М3 и М4 представляют собой относительные мольные доли 1,2-полимерной структуры и 1,4-полимерной структуры бутадиена, соответственно.

Согласно указанным выше сведениям, общее содержание бутадиена в сополимере (обозначенное Bd) составляет:

Общую степень гидрирования (обозначенную Н) сополимера рассчитывают следующим образом:

Конкретные способы получения содержания структурного звена на основе стирола, содержания структурного звена 1,2-полимеризации и степени гидрирования также можно найти в журнале China Synthetic Rubber Industry, 2012-09-15,53 (5), с. 332-335, а именно, «Determination of hydrogenation degree and microstructure of styrene-ethylene-butadiene-styrene block copolymer by1H-NMR», авторы BU Shao-hua, WU Chun-hong, et al.

В изобретении степень разупорядоченности структурного звена на основе стирола сополимера, где каждый из заместителей R1-R10 представляет собой Н, по отношению к структурному звену на основе сопряженного диена рассчитывают и измеряют с помощью спектроскопии1H-ядерного магнитного резонанса (1H-ЯМР) по следующей формуле:

Степень разупорядоченности = (А6,8-7,2 - Х)/А6,1-7,2

А6,8-7,2 представляет собой площади пиков трех протонов в пара-положении и мета-положении блочного бензольного кольца и пяти протонов не блочного стирола; А6,1-6,8представляет собой площади пиков двух протонов в орто-положении блочного бензольного кольца; X представляет собой площади пиков, соответствующих трем протонам в пара-положении и мета-положении блочного бензольного кольца; Х/А6,1-6,8=3/2, a A6,1-7,2 представляет собой площади пиков всех протонов бензольных колец в сополимере.

Согласно предпочтительному воплощению изобретения, гидрированный сополимер стирола и сопряженного диолефина имеет температуру кристаллизации 18°С или более, предпочтительно 18-70°С, и энтальпию не менее 1,7 Дж/г, предпочтительно 2,0-25,0 Дж/г, причем оба параметра измеряют методом ДСК с помощью термоанализатора DSC-Q10 производства компании ТА в соответствии с методом, указанным в Национальном стандарте Китайской Народной Республики (КНР) GB/T19466.3-2004, для калибровки температуры и энтальпии используют металлы индий (In) и олово (Sn), азот используют для защиты, повышение температуры осуществляют от -80°С до 130°С со скоростью 10°С/мин, а снижение температуры осуществляют от 130°С до 80°С со скоростью 2°С/мин.

Чтобы получить более высокую эластичность по отскоку и более низкую способность к деформации при сжатии, молекулярная масса гидрированного сополимера стирола и сопряженного диолефина составляет 30000-500000, предпочтительно 40000-200000.

В описании, если не указано иное, каждая из указанных в нем молекулярных масс представляет собой среднечисленную молекулярную массу, измеренную с помощью измерительного метода гель-проникающей хроматографии (ГПХ).

Предпочтительно гидрированный сополимер стирола и сопряженного диолефина по изобретению имеет прочность при растяжении при удлинении 300%, составляющую 8 МПа или более, предпочтительно от 10 до 20 МПа; прочность при растяжении к моменту разрыва составляет 30 МПа или более, предпочтительно 30-60 МПа; относительное удлинение к моменту разрыва 300-600%, предпочтительно 350-500%; твердость (по Шору А) составляет 80 или более, предпочтительно 80-98; индекс расплава или показатель текучести расплава ПТР (г/10 мин, 200°С, 5 кг) в диапазоне 0-8, предпочтительно 1-2.

В описании прочность при растяжении при удлинении 300%, прочность при растяжении к моменту разрыва, удлинение к моменту разрыва и твердость (по Шору А) измеряют методом национального стандарта GB/T528-2009 КНР.

Было обнаружено, что изображение ТЭМ сополимера, представленного в соответствии с изобретением, выглядит, как показано на фиг. 1. На изображении ТЭМ можно увидеть, что структура микрообластей (белая часть на рисунке), образованных структурным звеном на основе стирола, представленным формулой 1, диспергирована таким образом, что столбчатое распределение/сферическое распределение и ламеллярное распределение сосуществуют в структуре микрообластей (части, за исключением белой части на фигуре), образованной структурным звеном на основе гидрированного сопряженного диена, представленным формулой 2, и структурным звеном на основе гидрированного сопряженного диена, представленным формулой 3; такая фазовая структура обеспечивает полимер с отличными механическими свойствами.

Традиционный SEBS представляет собой блок-сополимер, хвостовой конец каждого сегмента цепи полибутадиена (РВ) в его фазовой структуре соединен с сегментом цепи полистирола (PS), сегменты полибутадиена во всей системе собраны вместе, образуя мягкий сегмент, который демонстрирует высокую эластичность каучука, и сегменты полистирола собраны вместе, формируя твердый сегмент, который отвечает за высокую твердость пластика. Изображение ТЭМ показано на фиг. 2А и фиг. 2В. Как показано на фиг. 2А и фиг. 2В, структура полистирольных микрообластей обычного SEBS просто существует в виде сферической структуры.

Статистический гидрированный сополимер стирола и сопряженного диолефина, представленный в изобретении, можно вспенивать с помощью способа химического вспенивания или способа физического вспенивания для получения пеноматериала. Например, физическое вспенивание может представлять собой способ вспенивания с использованием инертного газа, такого как диоксид углерода или азот, предпочтительно вспенивание диоксидом углерода в сверхкритическом состоянии, вспенивание азотом в сверхкритическом состоянии и т.п. Что касается способа вспенивания с использованием диоксида углерода, газообразный диоксид углерода можно использовать непосредственно, или он может быть получен in situ химическим методом, таким как разложение карбоната. Традиционный сополимер стирола и бутадиена должен вспениваться посредством химического сшивания для получения пеноматериала с эластичностью по отскоку и деформацией при сжатии, отвечающими требованиям применения.

Гидрированный сополимер стирола и сопряженного диолефина, представленный в изобретении, может быть получен путем анионной полимеризации стирола и сопряженного диолефина с целью получения сополимера стирола и сопряженного диолефина, называемого основным полимером, и последующим проведением селективного гидрирования (т.е. двойные связи звеньев сопряженного диолефина гидрируют, а бензольные кольца не гидрируют) и очистки в отношении основного полимера.

В одном воплощении изобретения стадия синтеза основного полимера включает стадии добавления мономера стирола, показанного в нижеследующей формуле А, мономера на основе сопряженного диена, показанного в нижеследующей формуле В, растворителя для полимеризации, регулятора молекулярной структуры и алкиллитиевого инициатора в автоклав для полимеризации в условиях отсутствия кислорода и воды для выполнения статистической сополимеризации с получением основного полимера.

При этом значения и возможный выбор заместителей R1, R2, R3, R4, R5, R6, R7, R8, R9 и R10 являются такими же, как отмечено выше.

Согласно изобретению, реакция полимеризации может быть индивидуально реализована с различными растворителями полимеризации, обычно используемыми в данной области, которые особо не ограничены, растворитель для полимеризации может быть, например, углеводородным растворителем. В целом растворитель для полимеризации можно выбирать из С3-С20 алканов с линейной или разветвленной цепью или циклических алканов, предпочтительно С4-С20 алканов с линейной или разветвленной цепью или циклических алканов, более предпочтительно из по меньшей мере одного углеводорода, выбранного из группы, состоящей из н-бутана, изобутана, н-пентана, циклопентана, н-гексана, циклогексана, н-гептана, н-октана, н-нонана, н-декана и октана, более предпочтительно одного или более, выбранных из группы, состоящей из циклопентана, циклогексана и н-гексана. Используемое количество растворителя для полимеризации не ограничено особым образом в изобретении, оно может быть выбрано обычным образом в данной области техники. Предпочтительно в системе полимеризации стадии (1) растворитель для полимеризации используют в таком количестве, чтобы начальная общая концентрация мономеров составляла 2-20 масс. %, предпочтительно 5-16 масс. %.

Предпочтительно алкиллитиевый инициатор представляет собой по меньшей мере один из н-бутиллития и втор-бутиллития.

Предпочтительно используемое количество алкиллитиевого инициатора составляет от 0,5 ммоль до 3 ммоль на 100 г мономера полимеризации (общее количество мономера на основе стирола и мономера на основе сопряженного диена).

В изобретении модификатор молекулярной структуры представляет собой композиционный модификатор, состоящий из двух или более оснований Льюиса, предпочтительно по меньшей мере один из модификаторов молекулярной структуры представляет собой тетрагидрофуран, и предпочтительно тетрагидрофуран составляет 80 масс. % или более, предпочтительно 95 масс. % или более от общего количества модификаторов молекулярной структуры. Например, другие основания Льюиса могут представлять собой третичные амины и одно или более соединений, выбираемых из группы, состоящей из соединений других простых эфиров, таких как этиловый эфир, анизол, диоксан, диметоксиэтан, диметиловый эфир диэтиленгликоля, дибутиловый эфир этиленгликоля, этиловый эфир тетрагидрофурфурола, простой эфир на основе дивинила, этил-трет-бутиловый эфир этиленгликоля, пропил-трет-бутиловый эфир этиленгликоля, метил-трет-бутиловый эфир этиленгликоля, бистетрагидрофурфурилпропан, триэтиламин, тетраметилэтилендиамин и N-метилморфолин, и их используют в количестве 2-30 мг/кг, более предпочтительно 5-28 мг/кг по отношению к массе растворителя для полимеризации. Общая концентрация регулятора молекулярной структуры в системе растворителей предпочтительно составляет 350-650 мг/кг.

Различные мономеры полимеризации можно добавлять однократно, порциями или непрерывно пропорционально до тех пор, пока мономеры на основе стирола и мономеры на основе сопряженного диена существуют в реакторе одновременно и подвергаются статистической сополимеризации.

Регулирование степени разупорядоченности основного полимера имеет решающее значение для обеспечения высокой прочности полимера на растяжение. При этом дозировка регулятора молекулярной структуры и температура реакции являются ключевыми факторами для контроля степени разупорядоченности, таким образом, общую дозировку регулятора молекулярной структуры нужно строго регулировать в диапазоне 350-650 мг/кг во время синтеза основного полимера, дозировка тетрагидрофурфурана (ТГФ) составляет 80 масс. % или более, предпочтительно 95 масс. % или более от общего количества регулятора молекулярной структуры, а температуру реакции регулируют в пределах диапазона 55-100°С.

Предпочтительное время реакции полимеризации составляет 45-120 мин, предпочтительно 60-90 мин.

После завершения реакции синтеза основного полимера добавляют сокатализатор и основной катализатор на основе никеля или основной катализатор на основе титана для проведения реакции гидрирования в присутствии водорода с получением раствора гидрированного каучука.

Основной полимер можно селективно гидрировать с использованием способа, известного из уровня техники, чтобы гидрировать двойные связи сопряженного диолефина без гидрирования двойных связей в бензольном кольце. Например, может быть использован способ гидрирования, раскрытый в CN104945541B, содержание которого включено в этот документ посредством ссылки.

Предпочтительно сокатализатор используют в количестве 8-129 мг на 100 г полимера.

Предпочтительно основной катализатор используют в количестве 17-200 мг на 100 г полимера.

При этом количество полимера можно рассчитать в соответствии с подаваемым количеством указанных мономеров.

Сокатализатор представляет собой один или более катализаторов, выбранных из группы, состоящей из спиртов и сложных эфиров, предпочтительно один или более катализаторов, выбранных из группы, состоящей из одноатомного спирта, многоатомного спирта, соединений на основе линейного алкилового сложного эфира, соединений на основе бензоата, соединений на основе сложного эфира фталевой кислоты и соединений на основе сложного эфира п-гидроксибензойной кислоты; более предпочтительно, один или более катализаторов, выбранных из группы, состоящей из одноатомного спирта C1-С10, многоатомного спирта С2-С10, соединений на основе линейного алкилового сложного эфира С2-С10, соединений на основе бензоата С7-С15, соединений на основе сложного эфира фталевой кислоты С7-С15 и соединений на основе сложного эфира п-гидроксибензойной кислоты С7-С15; наиболее предпочтительно один или более катализаторов, выбранных из группы, состоящей из метанола, изооктанола, метилбензоата, диметилфталата и дибутилфталата.

Предпочтительно раствор гидрированного каучука подвергают прекращению реакции мягкой водой, затем раствор гидрированного каучука подвергают очистке для удаления из него примесей ионов металлов, а затем раствор гидрированного каучука агломерируют водяным паром, сушат и измельчают, чтобы приготовить статистический гидрированный сополимер стирола и сопряженного диолефина. Примеси ионов металлов в растворе гидрированного каучука можно удалять путем подкисления третичной декановой кислотой, эмульгирования и экстракции мягкой водой, центробежного разделения, отстаивания и отделения водной фазы. Например, способ, описанный в CN201410063616.3, можно использовать для удаления ионов металлов из полимера, подвергая раствор каучука после удаления ионов металлов агломерации с водяным паром, рециркулируя растворитель, высушивая и измельчая частицы полимера для получения конечного продукта.

Предпочтительно условия подкисления третичной декановой кислотой включают используемое количество третичной декановой кислоты 0,5-1 мл на 100 г полимера, а время подкисления составляет 15-25 мин.

Предпочтительно условия эмульгирования и экстрагирования мягкой водой включают используемое количество мягкой воды 50-100 мл на 100 г полимера, а время эмульгирования составляет 15-25 мин.

Предпочтительно условия агломерации с водяным паром включают введение водяного пара с температурой 110-130°С в 10-литровый автоклав для конденсации, а время агломерации составляет 20-40 мин.

Предпочтительно условия сушки включают температуру сушильной печи с воздушным обдувом 80-120°С, а время сушки составляет 1-4 часа.

Изобретение дополнительно обеспечивает пеноматериал из статистического гидрированного сополимера стирола и сопряженного диолефина, который получают путем вспенивания статистического гидрированного сополимера стирола и сопряженного диолефина диоксидом углерода в сверхкритическом состоянии.

Неожиданно было обнаружено, что гидрированный сополимер стирола и сопряженного диолефина, представленный в соответствии с изобретением, можно подвергать вспениванию диоксидом углерода в сверхкритическом состоянии для получения материала с регулируемой плотностью в диапазоне 0,1-0,9 г/см3 и варьируемой твердостью (по Шору С) в диапазоне 5-85; материал также обладает такими характеристиками, как высокая эластичность по отскоку, высокая амортизация, низкий прогиб при сжатии, высокое сопротивление скольжению, устойчивость к пожелтению и отсутствие выбросов летучих органических соединений (ЛОС). Материал, полученный путем вспенивания диоксидом углерода в сверхкритическом состоянии статистического гидрированного сополимера стирола и сопряженного диолефина, обеспечиваемого изобретением, имеет эластичность по отскоку 58-65%, измеренную в соответствии со стандартом ASTM-D2632, установленным Американским обществом испытаний материалов (ASTM), и деформацию при сжатии 20-28%, измеренную в соответствии с национальным стандартом GB/T6669-2008 КНР.

Также в ходе исследований было обнаружено, что когда гидрированный сополимер стирола и сопряженного диолефина вместе с по меньшей мере одним веществом из белого масла, полиолефина, неорганического наполнителя, SEBS (гидрированный блок-сополимер стирола и бутадиена) и SEPS (гидрированный блок-сополимер стирола и изопрена), используемым в качестве ингредиента, подвергают вспениванию диоксидом углерода в сверхкритическом состоянии, такой процесс способствует дальнейшему улучшению свойств пеноматериала.

При этом массовое отношение гидрированного сополимера стирола и сопряженного диолефина к ингредиенту может составлять 5-10:1.

Условия вспенивания диоксидом углерода в сверхкритическом состоянии включают давление вспенивания, которое может составлять, например, 10-30 МПа, и температуру вспенивания, которая может составлять, например, 110-140°С.

Пеноматериал может представлять собой прут, фасонный материал, листовой материал и т.п.

Изобретение также обеспечивает использование пеноматериала на основе гидрированного сополимера стирола и сопряженного диолефина для изготовления вспененных подошв и т.п.

Вспененная подошва, полученная из материала, полученного вспениванием гидрированного сополимера стирола и сопряженного диолефина, обеспечиваемого изобретением, имеет характеристики высокой эластичности по отскоку и низкой деформации при сжатии. По сравнению со вспененной подошвой, изготовленной из традиционных пеноматерналов SEBS и EVA, вспененная подошва, обеспечиваемая изобретением, имеет преимущества более высокой эластичности по отскоку и более низкой остаточной деформации при сжатии.

Приведенные ниже примеры дополнительно иллюстрируют изобретение, но они не предназначены для его ограничения.

В нижеследующих примерах молекулярная масса и распределение полимера были измерены гельпроникающей хроматографией на гель-хроматографе LCD-10ADvp производства Shimadzu Corporation в Японии, детектор представлял собой детектор дифференциальной рефракции RID-10A, разделительные колонки представляли собой GPC 804 и 805; скорость потока ТГФ с подвижной фазой составляла 1 мл/мин, температура испытания соответствовала температуре окружающей среды, стандартизацию проводили с монодисперсным полистиролом, а данные обрабатывали с помощью Shimadzu CR-7A.

Содержание структурного звена на основе стирола, содержание 1,2-полимерной структуры, степень гидрирования и степень разупорядоченности были получены путем расчета согласно1H-ЯМР и измерены с помощью спектрометра Bruker AV400 (400 МГц) при нормальной температуре, и в качестве растворителя использовали CDCl3.

Механические свойства полимера (прочность при растяжении при удлинении 300%, прочность при растяжении к моменту разрыва, удлинение к моменту разрыва и т.п.) измеряли методом, указанным в национальном стандарте GB/T528-2009 КНР.

Показатель текучести расплава (ПТР) измеряли методом, указанным в национальном стандарте GB/T3682.1-2018 (200°С, 5 кг) КНР.

Спектрограмму ДСК измеряли с помощью термоанализатора DSC-Q10, производимого компанией ТА, в соответствии с методом, указанным в национальном стандарте GB/T19466.3-2004 КНР, для калибровки температуры и энтальпии использовали металлы индий (In) и олово (Sn), азот предоставляли для защиты, повышение температуры осуществляли от -80°С до 130°С со скоростью 10°С/мин, а снижение температуры осуществляли от 130°С до -80°С со скоростью 2°С/мин.

Эластичность по отскоку пеноматериала измеряли в соответствии со стандартом ASTM-D2632, деформацию при сжатии измеряли в соответствии с национальным стандартом GB/T6669-2008 КНР, коэффициент сухого трения и коэффициент трения во влажном состоянии измеряли в соответствии со стандартом ASTM-F609, плотность измеряли в соответствии с национальным стандартом GB/T6343-2009 КНР, а время окислительной индукции (ВОИ) измеряли в соответствии с национальным стандартом GB/T2951.9-1997 КНР.

Пример 1

Базовый полимер (массовое отношение S/B базового полимера составляет 35/65) синтезировали анионной полимеризацией, а затем базовый полимер селективно гидрировали с катализатором на основе титана для получения сополимера, способ конкретно включал следующие стадии:

Стадия (1-а); синтез основного полимера

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 350 мг/кг растворителя, и тетрагидрофурфурилэтиловый эфир в количестве, эквивалентном 5 мг/кг растворителя, загружали в 5-литровый автоклав для полимеризации, заполненный газообразным азотом высокой чистоты, начинали процесс перемешивания, повышали температуру до 60°С, добавляли 6,0 ммоль н-бутиллития, затем смешанный мономер, состоящий из 195 г бутадиена и 105 г стирола добавляли в автоклав для полимеризации в режиме однократного добавления, температуру реакции поддерживали ниже 100°С, а затем проводили реакцию при 70°С в течение 50 мин с получением полимеризационного клеевого раствора.

Стадий (1-b): гидрирование основного полимера

Полимеризационный клеевой раствор вводили в автоклав для гидрирования объемом 5 л, его нагревали до 70°С, добавляли 4 мл (0,2 моль/л) сокатализатора дибутилфталата и 0,2 г основного катализатора дициклопентадиенилтитана дихлорида, вводили водород, давление гидрирования поддерживали на уровне 1,5 МПа, и реакцию гидрирования проводили в течение 2 часов.

Стадия (1-c): очистка раствора каучука

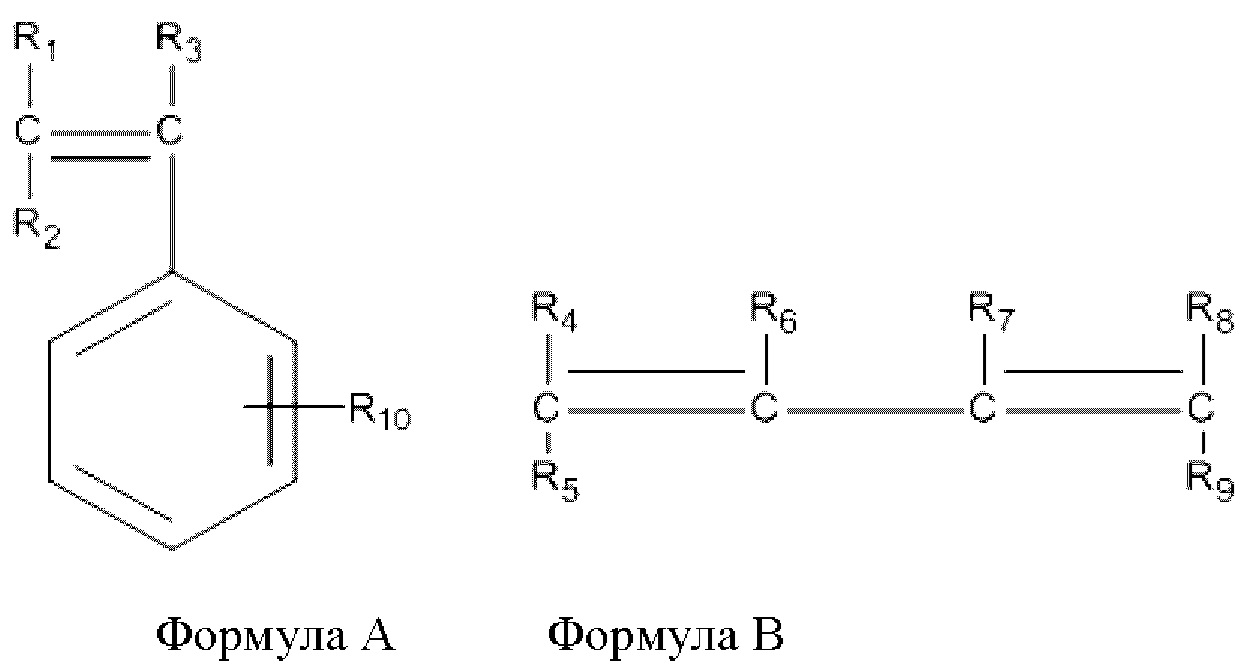

После завершения реакции гидрирования раствор гидрированного каучука переносили в промывной автоклав, температуру повышали до 60-65°С, использовали третичную декановую кислоту для удаления металлического лития из клеевого раствора, затем использовали 300 мл мягкой воды для эмульгирования и экстракции в течение 15 минут, подвергали разделению на центрифуге, отстаивали и отделяли водную фазу, остаточный клеевой раствор агломерировали с водяным паром и сушили для получения гидрированного сополимера стирола и бутадиена. Свойства сополимера представлены в таблице 1.

Изображение ТЭМ полученного гидрированного сополимера стирола и бутадиена показано на фиг. 1. Как можно видеть на фиг. 1, как ламеллярная структура, так и столбчатая/сферическая структуры присутствуют на изображении ТЭМ полученного гидрированного сополимера стирола и бутадиена.

1H-ЯМР спектр полученного гидрированного сополимера стирола и бутадиена показан на фиг. 3. На фиг. 3 можно видеть гидрированную структуру, и результаты расчета микроструктуры сополимера, степени гидрирования и разупорядоченности показаны в таблице 1.

Кривая напряжение-деформация гидрированного сополимера стирола и бутадиена показана на фиг. 4. На фиг. 4 можно видеть, что гидрированный сополимер, обеспечиваемый в изобретении, имел прочность при растяжении 41 МПа или более, прочность при растяжении при удлинении 300% 11 МПа или более, и проявлял высокий модуль упругости при растяжении и прочность при растяжении при удлинении 300%.

Кривая ДСК полученного гидрированного сополимера стирола и бутадиена показана на фиг. 5А. Как можно видеть из фиг. 5, гидрированный сополимер по изобретению имел температуру кристаллизации примерно 55°С и энтальпию примерно 20 Дж/г.

Пример 2

Полимер синтезировали согласно способу по примеру 1, за исключением того, что синтезировали основной полимер, имеющий массовое отношение S/B 30/70, анионной полимеризацией, конкретные операции синтеза основного полимера были следующими.

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 450 мг/кг растворителя, и тетраметилэтилендиамин в количестве, эквивалентном 10 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 6,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 210 г бутадиена и 90 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимеризационного клеевого раствора. Клеевой раствор гидрировали и очищали в соответствии со способом примера 1 для получения сополимера, имеющего свойства, показанные в таблице 1. Изображение ТЭМ было аналогично примеру 1.

Пример 3

Полимер синтезировали согласно способу примера 1, за исключением того, что синтезировали основной полимер, имеющий массовое отношение S/B 20/80, анионной полимеризацией, конкретные операции синтеза основного полимера были следующими.

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 550 мг/кг растворителя, и бис-тетрагидрофурфурилпропан в количестве, эквивалентном 15 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 6,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 240 г бутадиена и 60 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимер изационного клеевого раствора. Клеевой раствор гидрировали и очищали в соответствии со способом примера 1 для получения сополимера, имеющего свойства, показанные в таблице 1. Изображение ТЭМ было аналогично примеру 1.

Пример 4

Полимер синтезировали согласно способу примера 1, за исключением того, что синтезировали основной полимер, имеющий массовое отношение S/B 45/55, анионной полимеризацией, конкретные операции синтеза основного полимера были следующими.

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 500 мг/кг растворителя, и тетрагидрофурфурилэтиловый простой эфир в количестве, эквивалентном 12 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 6,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 165 г бутадиена и 135 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимеризационного клеевого раствора. Клеевой раствор гидрировали и очищали в соответствии со способом примера 1 для получения сополимера, имеющего свойства, показанные в таблице 1. Изображение ТЭМ было аналогично примеру 1.

Пример 5

Основной полимер (имеющий массовое отношение S/B 38/62) синтезировали анионной полимеризацией, сополимер получали путем дополнительного селективного гидрирования основного полимера с катализатором на основе титана, конкретные операции включали следующие стадии.

Стадия (1-а): Синтез основного полимера 3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 550 мг/кг растворителя, и тетрагидрофурфурилэтиловый простой эфир в количестве, эквивалентном 25 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 10,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 186 г бутадиена и 114 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимеризационного клеевого раствора.

Стадия (1-b): гидрирование основного полимера

Способ осуществляли аналогично примеру 1.

Стадия (1-c): очистка клеевого раствора

Способ осуществляли аналогично примеру 1. Приготавливали гидрированный сополимер стирола и бутадиена, свойства сополимера показаны в таблице 1.

Пример 6

Полимер синтезировали согласно способу по примеру 1, за исключением того, что синтезировали основной полимер, имеющий массовое соотношение S/B 25/75, анионной полимеризацией, конкретные операции синтеза основного полимера были следующими.

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 580 мг/кг растворителя, и дитетрагидрофурфурилпропан в количестве, эквивалентном 20 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 6,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 225 г бутадиена и 75 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимеризационного клеевого раствора. Клеевой раствор гидрировали и очищали в соответствии со способом примера 1 для получения сополимера, имеющего свойства, показанные в таблице 1. Изображение ТЭМ было аналогично примеру 1.

Пример 7

Полимер синтезировали согласно способу по примеру 1, за исключением того, что синтезировали основной полимер, имеющий массовое соотношение S/B 32/68, анионной полимеризацией, конкретные операции синтеза основного полимера были следующими.

3000 мл чистого циклогексана (водное число менее 20 мг/кг), тетрагидрофуран в количестве, эквивалентном 580 мг/кг растворителя, и дитетрагидрофурфурилпропан в количестве, эквивалентном 25 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 4,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 204 г бутадиена и 96 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 70°С в течение 55 минут с получением полимеризационного клеевого раствора. Клеевой раствор гидрировали и очищали в соответствии со способом примера 1 для получения сополимера, имеющего свойства, показанные в таблице 1. Изображение ТЭМ было аналогично примеру 1.

Сравнительный пример 1

Получение сополимера стирола и бутадиена осуществляли согласно способу примера 2 CN102083872B.

Сравнительный пример 2

Получение сополимера стирола и бутадиена осуществляли согласно способу примера 2 CN102083872B, гидрирование и очистку сополимера осуществляли в соответствии со стадиями (1-b) и (1-c) в вышеприведенном примере 1 по изобретению.

Сравнительный пример 3

Получение гидрированного сополимера стирола и бутадиена осуществляли согласно способу примера 2, за исключением того, что синтезировали основной полимер, имеющий массовое отношение S/B 60/40.

Сравнительный пример 4

Изображение ТЭМ традиционного продукта SEBS (гидрированный тройной блок-сополимер стирола, бутадиена и стирола с массовым отношением S/B 33/67, содержание 1,2-полимерной структуры составляло от 36,5 до 37,5%, среднечисленная молекулярная масса составляла 198000) показано на фиг. 2А и фиг. 2В. Как видно из фиг. 2А и фиг. 2В, в нем присутствовали только сферические структуры. Кривая «напряжение-деформация» показана на фиг. 4В. Как видно из фиг. 4, коммерчески доступный продукт SEBS имел прочность на растяжение примерно 20 МПа, что было намного ниже, чем у сополимера по изобретению. На фиг. 5В показана кривая ДСК. Как показано на фиг. 5, промышленно выпускаемый продукт SEBS имел температуру кристаллизации около 16°С и энтальпию 2,6 Дж/г.

Сравнительный пример 5

Основной полимер (имеющий массовое отношение S/B 38/62) синтезировали анионной полимеризацией, сополимер получали путем дальнейшего селективного гидрирования основного полимера с катализатором на основе титана, конкретные операции включали следующие стадии.

Стадия (1-а):

Синтез основного полимера 3000 мл чистого циклогексана (водное число менее 20 мг/кг), и бис-тетрагидрофурфурилпропан в количестве, эквивалентном 250 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 60°С, добавляли 8,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 186 г бутадиена и 114 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 80°С в течение 60 минут с получением полимеризационного клеевого раствора.

Стадия (1-b): гидрирование основного полимера

Способ осуществляли аналогично примеру 1.

Стадия (1-c): очистка клеевого раствора

Способ осуществляли аналогично примеру 1. Приготавливали гидрированный сополимер стирола и бутадиена, свойства сополимера показаны в таблице 1.

Сравнительный пример 6

Основной полимер (имеющий массовое соотношение S/B 38/62) синтезировали анионной полимеризацией, сополимер получали путем дальнейшего селективного гидрирования основного полимера с катализатором на основе титана, конкретные операции включали следующие стадии.

Стадия (1-а): Синтез основного полимера

Способ осуществляли аналогично примеру 1.

Стадия (1-b): гидрирование основного полимера

Полимеризационный клеевой раствор вводили в автоклав для гидрирования объемом 5 л, его нагревали до 70°С, добавляли 4 мл (0,1 моль/л) сокатализатора дибутилфталата и 0,1 г основного катализатора дициклопентадиентитана дихлорида, вводили водород, давление гидрирования поддерживали на уровне 1,0 МПа, и проводили реакцию гидрирования в течение 1 часа.

Стадия (1-c): очистка клеевого раствора

Способ осуществляли аналогично примеру 1. Приготавливали гидрированный сополимер стирола и бутадиена, свойства сополимера показаны в таблице 1.

Сравнительный пример 7

Основной полимер (имеющий массовое отношение S/B 30/70) синтезировали анионной полимеризацией, сополимер получали путем дальнейшего селективного гидрирования основного полимера с катализатором на основе титана, конкретные операции включали следующие стадии.

Стадия (1-а): Синтез основного полимера

3000 мл чистого циклогексана (водное число менее 20 мг/кг), и тетрагидрофуран в количестве, эквивалентном 200 мг/кг растворителя, вводили в 5-литровый автоклав для полимеризации, который был заполнен газообразным азотом высокой чистоты, начинали процесс перемешивания, температуру повышали до 70°С, добавляли 8,0 ммоль н-бутиллития, затем добавляли смешанный мономер, состоящий из 210 г бутадиена и 90 г стирола, в автоклав для полимеризации в режиме однократного добавления, температуру реакции регулировали так, чтобы она была ниже 100°С, а затем реакцию проводили при 80°С в течение 60 минут с получением полимеризационного клеевого раствора.

Стадия (1-b): гидрирование основного полимера

Способ осуществляли аналогично примеру 1.

Стадия (1-c): очистка клеевого раствора

Способ осуществляли аналогично примеру 1. Приготавливали гидрированный сополимер стирола и бутадиена, свойства сополимера показаны в таблице 1.

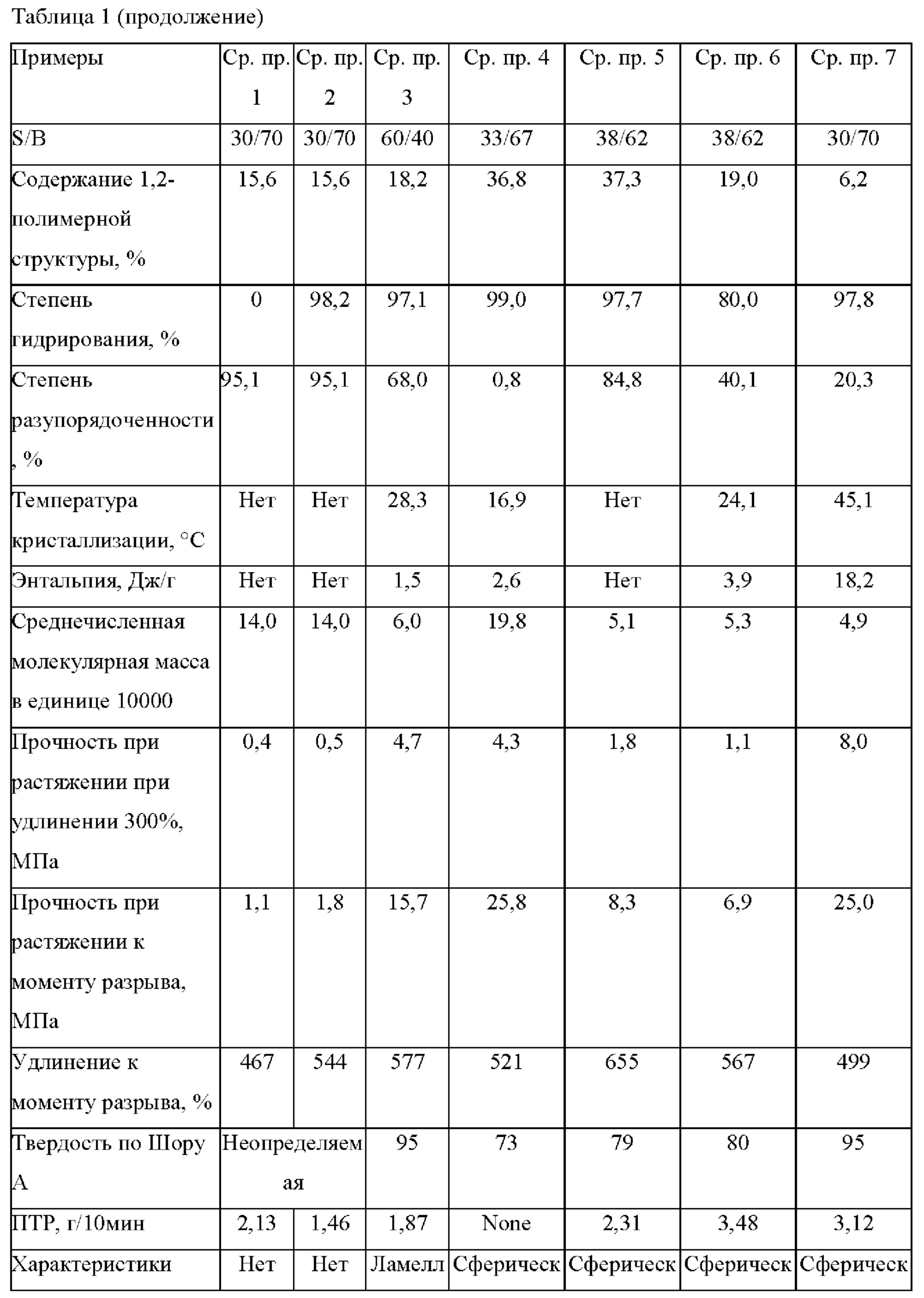

Результаты испытаний характеристик синтезированных образцов по примерам 1-7 и сравнительным примерам 1-7 показаны в приведенной ниже таблице 1.

Примечание: «нет» при указании температуры кристаллизации и энтальпии означает, что пик кристаллизации не виден на кривой ДСК, «нет» при указании характеристики ТЭМ означает, что никакая из ламеллярной, столбчатой или сферической структуры не видна на изображении ТЭМ, «неопределяемая» означает, что полимер слишком мягкий, и что данные с помощью прибора Shore Ahardmeter не зарегистрированы.

Как видно из результатов приведенной выше таблицы 1, сополимер, представленный в изобретении, имел требуемые механические свойства и стойкость к окислению.

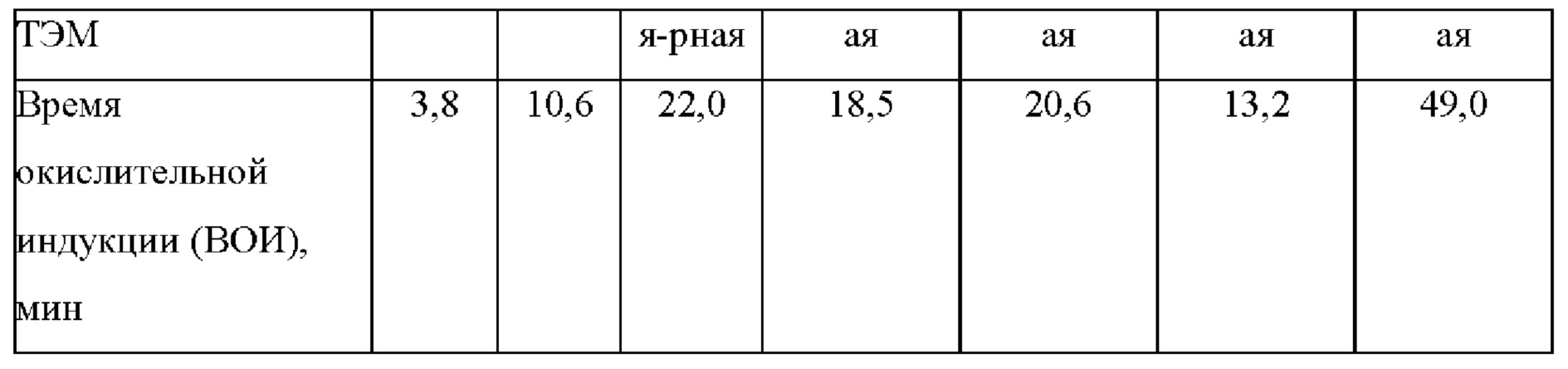

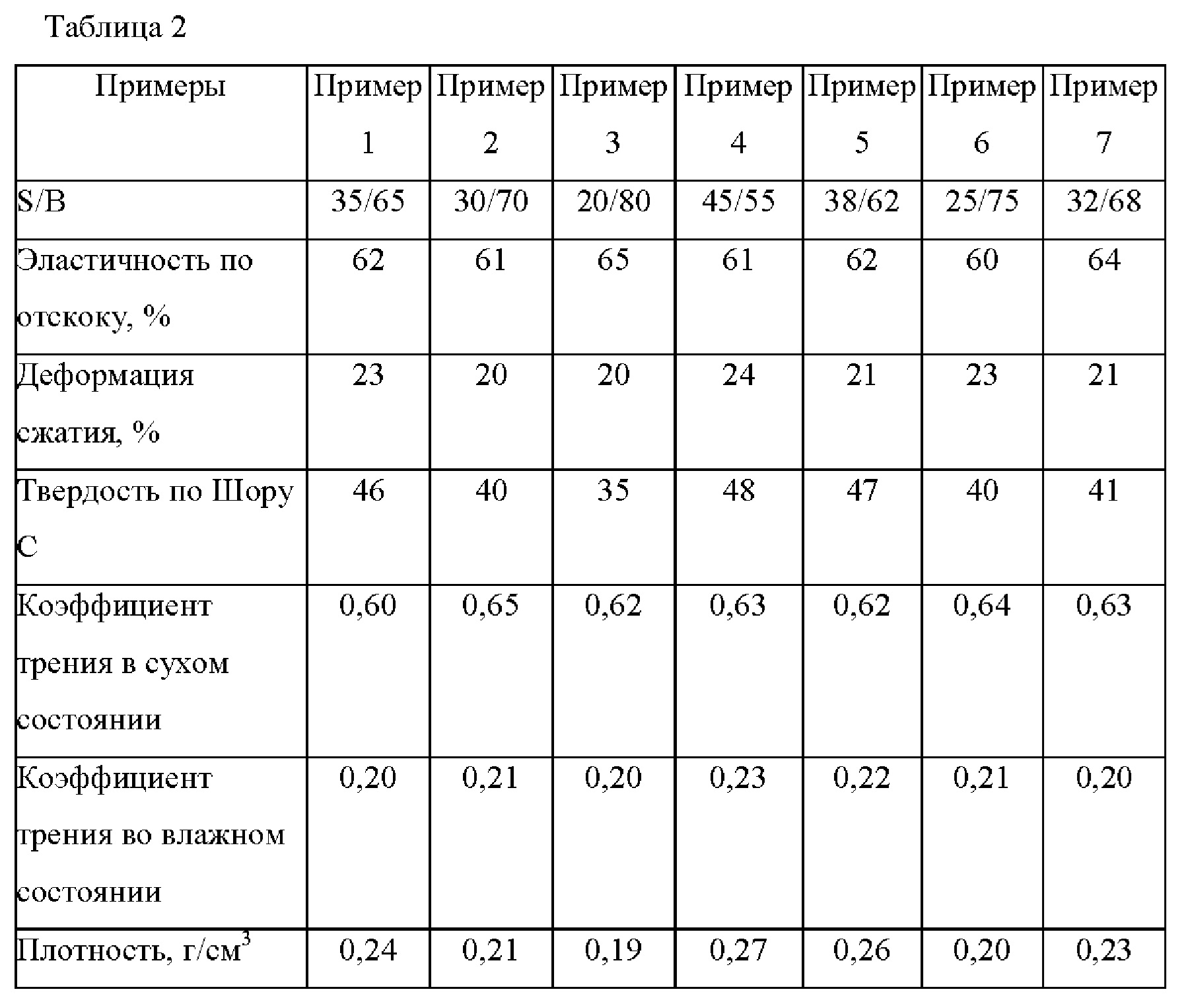

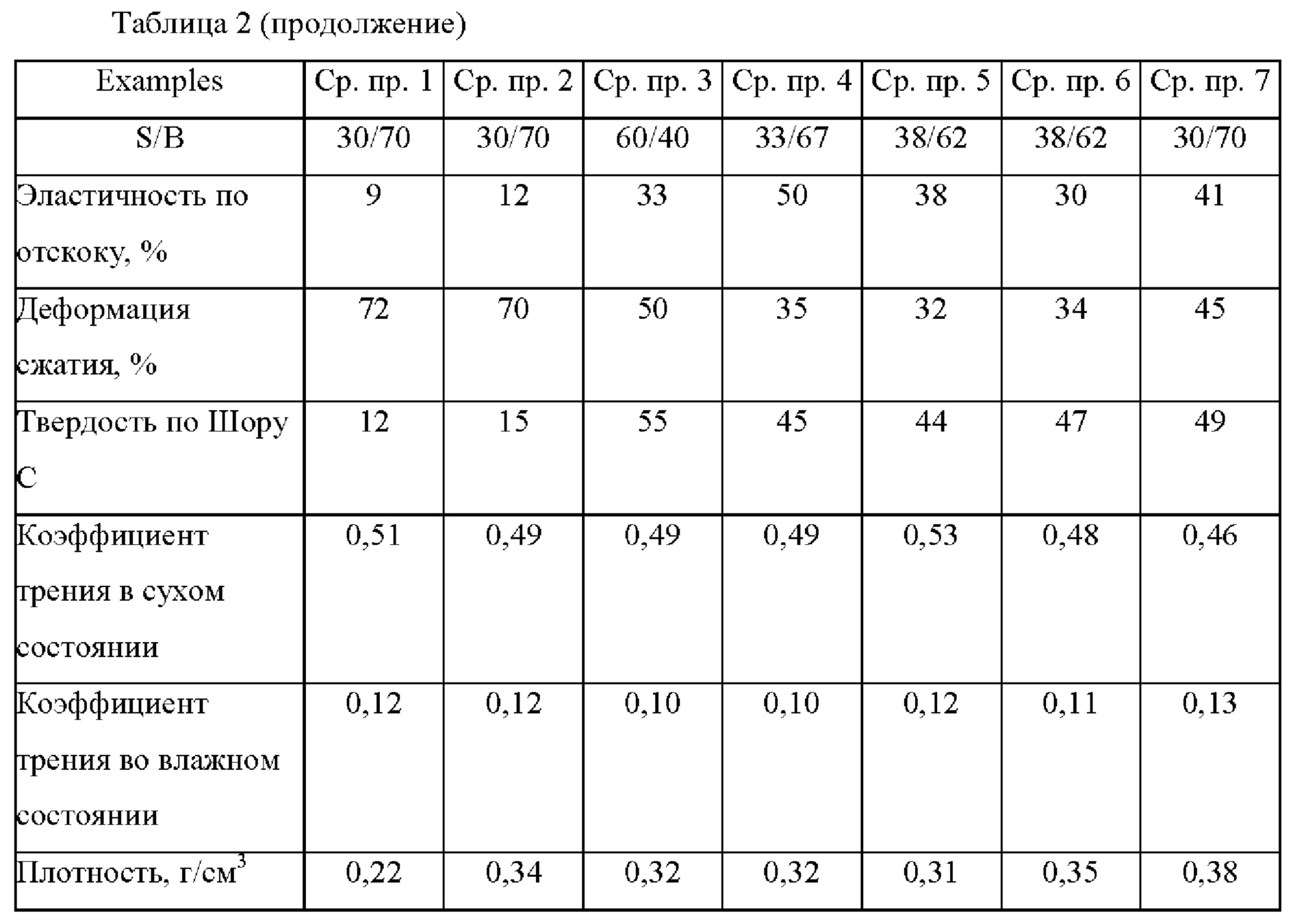

Испытания на рабочие характеристики

1) Сополимеры, полученные в примерах 1-7 и сравнительных примерах 1-7, смешивали и гранулировали в экструдере, условия гранулирования включали температуру гранулирования (температуру наконечника), составляющую 200°С; частицы гидрированного сополимера стирола и бутадиена (размером 0,5-1 см) затем погружали в текучую среду диоксида углерода в сверхкритическом состоянии таким образом, чтобы текучая среда в сверхкритическом состоянии достигала равновесия растворения в матрице частиц гидрированного сополимера стирола и бутадиена, после чего частицы гидрированного сополимера стирола и бутадиена помещали в реакционный автоклав высокого давления и нагревали для вспенивания в условиях вспенивания, включающих давление вспенивания 20 МПа и температуру вспенивания 120°С, для получения вспененных частиц гидрированного сополимера стирола и бутадиена. Вспененные частицы формовали с помощью формы для образования вспененного листа (толщиной примерно 1 см), и результаты испытаний вспененного листа показаны в приведенной ниже таблице 2.

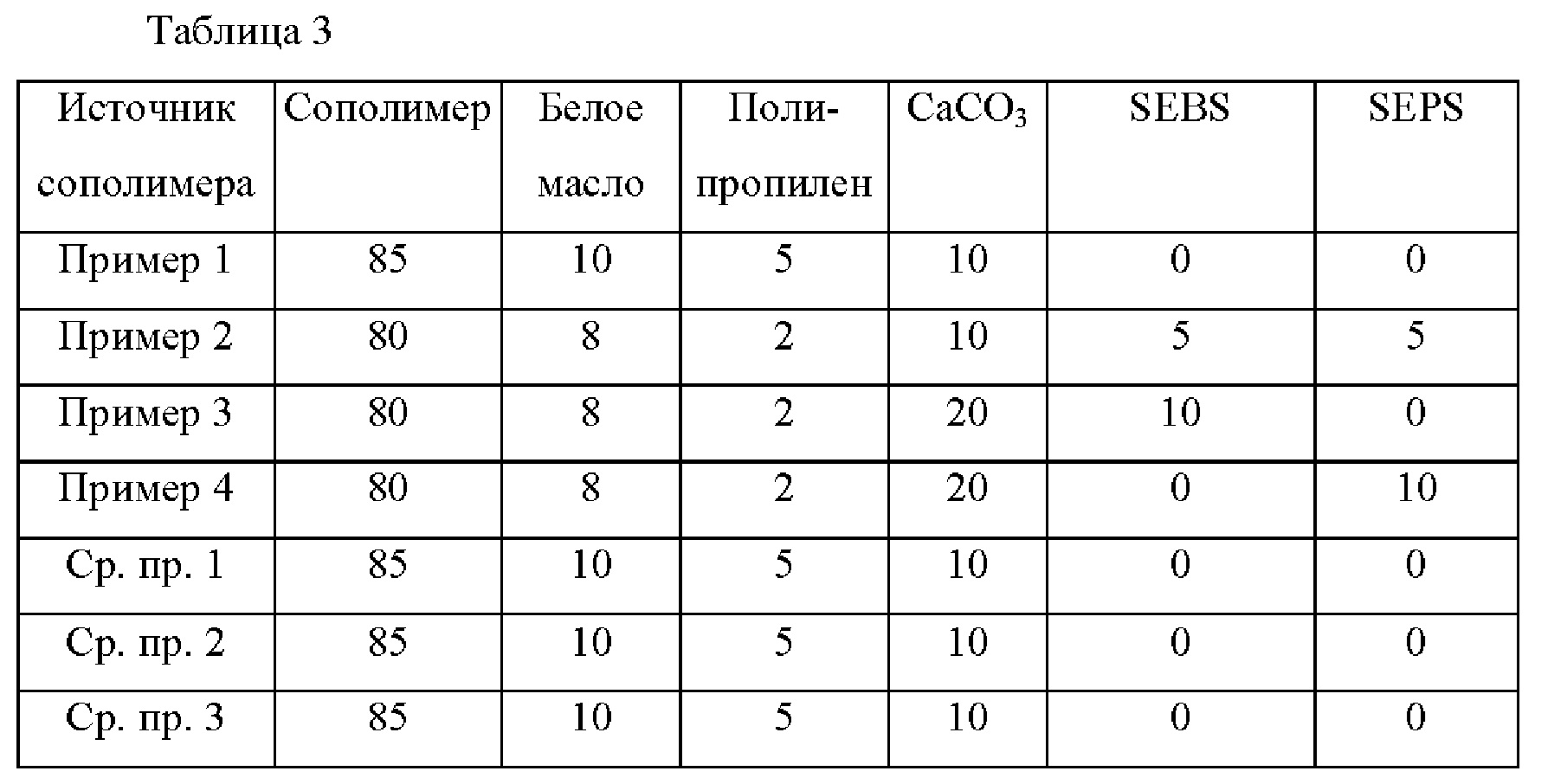

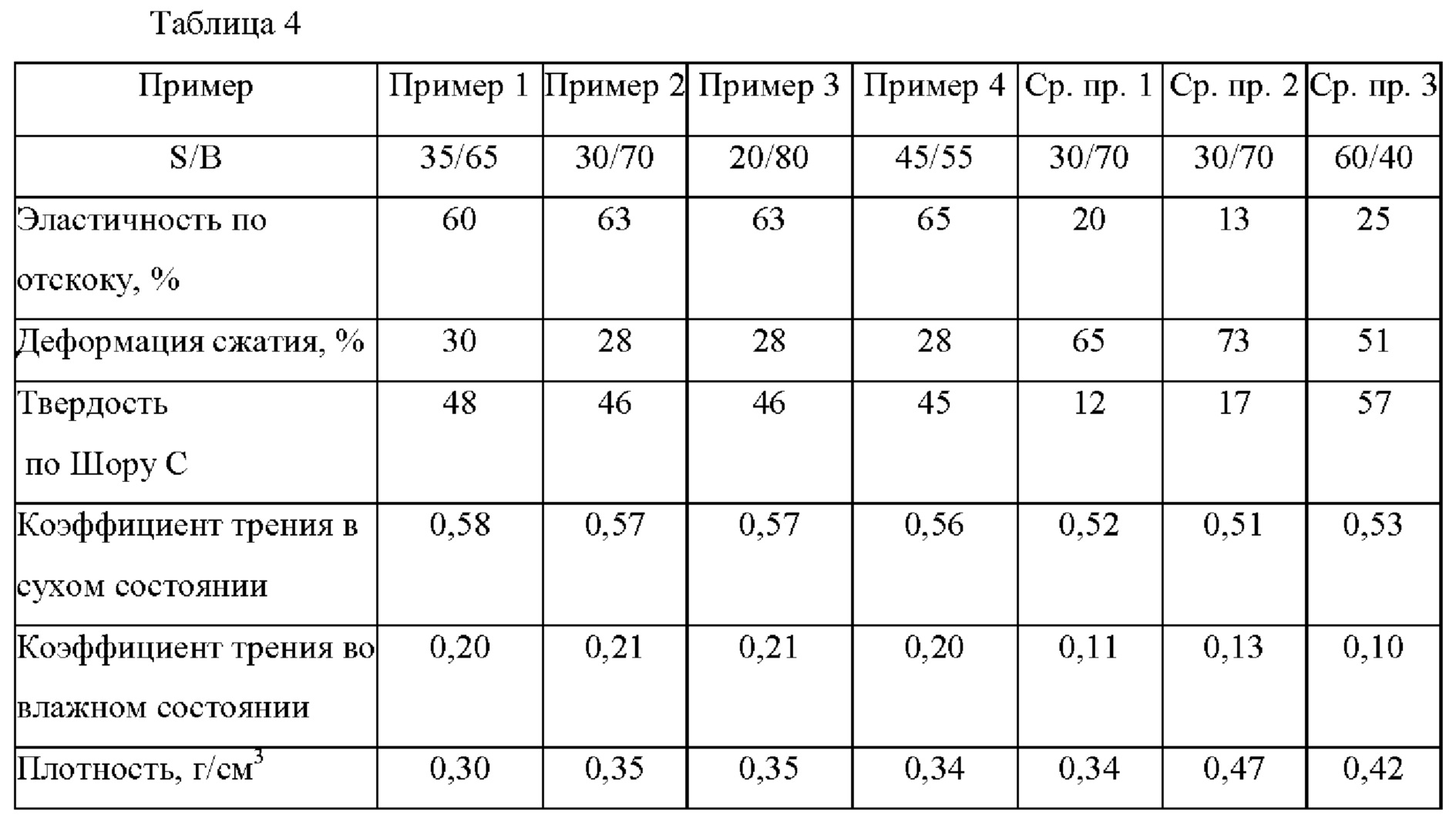

2) Сополимеры, полученные в примерах 1-4 и сравнительных примерах 1-3, смешивали с белым маслом (26#, Shandong Lifeng Chemical New Material Co., Ltd.), полипропиленом (Yanshan Petrochemical Corporation, k8303), СаСО3, SEBS (Baling Petrochemical Corporation, YH503) или SEPS (Baling Petrochemical Corporation, YH 4053), и состав показан в таблице 3. Смесь подвергали вспениванию CO2 в сверхкритическом состоянии в условиях вспенивания, включающих давление вспенивания 20 МПа и температуру вспенивания 120°С, чтобы получить вспененные частицы гидрированного сополимера стирола и бутадиена. Вспененные частицы формовали с помощью формы для образования вспененного листа (толщиной примерно 1 см), и результаты испытаний вспененного листа показаны в приведенной ниже таблице 4.

Как видно из результатов в таблице 2, в соответствии с изобретением можно получить пеноматериал, имеющий высокую эластичность по отскоку и низкую деформацию при сжатии, путем вспенивания полученного сополимера диоксидом углерода путем регулирования конкретного содержания стирола, конкретного содержания 1,2-полимерной структуры и конкретной степени гидрирования и степени разупорядоченности гидрированного сополимера.

Как видно из результатов в таблице 2 и таблице 4, плотность и твердость пеноматериала немного улучшаются за счет добавления наполнителя в клеящий состав гидрированного сополимера по изобретению, при этом эластичность по отскоку и остаточная деформация при сжатии пеноматериала все еще удовлетворяют требованиям.

Реферат

Изобретение относится к гидрированному сополимеру стирола и сопряженного диолефина, пеноматериалу, полученного из него, и его применению. Сополимер содержит стирольное структурное звено и структурное звено гидрированного сопряженного диена, в расчете на общее количество сополимера, содержание стирольного структурного звена составляет 15-50 масс. %, предпочтительно 18-45 масс. %, содержание звена 1,2-полимеризационной структуры структурного звена гидрированного сопряженного диолефина составляет 8-32%, предпочтительно 10-30%, более предпочтительно 12-25%, степень разупорядоченности стирольного структурного звена по отношению к структурному звену гидрированного сопряженного диолефина составляет 30-80%, предпочтительно 35-75%, и степень гидрирования сопряженного диолефина в сополимере составляет 80-100%, предпочтительно 95-100%. Прочность при растяжении к моменту разрыва гидрированного сополимера стирола и сопряженного диолефина составляет 30-60 МПа, удлинение к моменту разрыва составляет 300-600%, и твердость (по Шору А) составляет 70-98. Более того, с использованием способа вспенивания диоксидом углерода в сверхкритическом состоянии можно изготовить пеноматериал, имеющий превосходные рабочие характеристики, включающие эластичность по отскоку более 60% и деформацию при сжатии менее 30%. 4 н. и 7 з.п. ф-лы, 5 ил., 4 табл., 7 пр.

Формула

Комментарии