Способ изготовления подошвы для обуви, состоящей из ходовой части подошвы, содержащей вулканизат, соединенный с полиуретановой подложкой, и состав, используемый в этом способе - RU2318419C2

Код документа: RU2318419C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления подошвы для обуви, имеющей ходовую часть подошвы, содержащую вулканизат, соединенный с полиуретановой подложкой.

Настоящее изобретение также относится к конкретной смеси, используемой для приготовления вулканизата, которая подходит для получения очень надежного скрепления с полиуретаном.

Проблемы, с которыми сталкиваются при соединении вулканизата и полиуретана, известны в данной области техники.

Два материала, из которых по меньшей мере один используют до настоящего времени, являются, по существу, взаимно несовместимыми, и для их соединения вулканизат должен быть обработан в холодном состоянии грунтовкой, которая делает его готовым к размещению литьевого или впрыскиваемого под давлением полиуретана.

Это приводит при изготовлении подошв для обуви или обуви целиком к необходимости использования ходовых частей подошв, изготовленных из вулканизата, имеющих подготовленную поверхность, и к тому, что ходовые части подошв должны быть затем помещены внутрь форм, в которые впрыскивают под давлением или заливают полиуретан.

Вместо обработки грунтовкой добавляли другие растворы, с помощью которых образовывали войлок между вулканизатом и полиуретаном, причем этот войлок должен был быть совместим с обоими материалами.

Очевидно, что при наличии этих проблем ходовая часть подошвы из вулканизата не может быть изготовлена в том же цикле обработки, что и подошва или обувь целиком, а должна быть изготовлена до этого и отдельно, и для ее охлаждения необходимо время и затем ходовую часть подвергают поверхностной обработке или используют вспомогательный компонент.

Изготовление обуви с ходовой частью подошвы из вулканизата и полиуретановой подложкой, таким образом, едва ли целесообразно и чрезмерно дорого.

С другой стороны, преимущества подошвы с ходовой частью подошвы из вулканизата, где остальную часть (подложку) изготавливают из полиуретана, были бы значительными, так как ходовая часть подошвы из вулканизата очень стойка к износу и истиранию при повышенной температуре, а полиуретановая подложка очень легка и удобна.

Технической задачей настоящего изобретения является создание способа, применение которого позволяет в одном цикле производства изготавливать подошву, снабженную ходовой частью, которая содержит вулканизат, соединенный с полиуретановой подложкой, т.е. задачей изобретения является создание способа, при применении которого не требуются временные перерывы между процессом изготовления ходовой части подошвы, содержащей вулканизат, и последующим процессом соединения ее с полиуретановой подложкой, сформованной в форме.

Другой задачей является создание способа, при применении которого нет необходимости в обработке ходовой части подошвы, содержащей вулканизат, перед формованием путем впрыска под давлением или заливки полиуретана в форму.

Другой технической задачей является создание материалов, которые могут подходить для выполнения способа.

Эту цель и эти и другие задачи, сущность которых станет более понятной после ознакомления с описанием, достигаются и решаются с помощью способа изготовления подошвы для обуви, включающей ходовую часть подошвы, содержащую вулканизат и соединенную с полиуретановой подложкой, при котором

а) готовят для получения вулканизируемого каучука смесь, которая, в сочетании с по меньшей мере одним армирующим наполнителем и по меньшей мере одним ускорителем вулканизации, которая согласно изобретению имеет состав, включающий в себя

a1) по меньшей мере один вулканизируемый каучук на основе нитрила,

а2) по меньшей мере один акриловый полимер,

b) вводят дозированное количество упомянутой смеси в первую полость формы, образованную боковой стенкой, внутри которой можно перемещать пуансон для низа подошвы и которую закрывают в верхней области первой сменной колодкой-заглушкой,

c) выдерживают время вулканизации, поддерживая температуру пуансона для низа подошвы на уровне 100-200°С и температуру колодки-заглушки на уровне 100-200°С, при регулировании упомянутых температур независимо друг от друга,

d) перемещают пуансон для низа подошвы с ходовой частью подошвы в контакте с ним таким образом, чтобы образовать вторую полость, и заменяют колодку-заглушку на вторую колодку-заглушку или колодку с установленным верхом обуви, и закрывают ее кольцами,

e) впрыскивают или заливают в упомянутую вторую полость дозированное количество полиуретана,

f) выдерживают время реакции полиуретана, поддерживая температуру второй колодки-заглушки и колец на уровне ниже 120°С,

g) извлекают подошву и обеспечивают ее вылеживание в течение продолжительности стабилизации.

Предпочтительно, температуру резины поддерживают на уровне 100-110°С перед впрыскиванием или заливкой полиуретана.

Предпочтительно, температуру резины поддерживают на уровне 100-110°С с помощью струй воздуха.

Предпочтительно, упомянутый нитрильный полимер представляет собой полимер со средневысоким содержанием нитрила.

Предпочтительно, упомянутый нитрильный полимер предпочтительно имеет низкое значение параметра Муни (низкую вязкость).

Предпочтительно, упомянутый нитрильный полимер содержит сополимер бутадиена и акрилонитрила, известный как бутадиен-нитрильный каучук.

Предпочтительно, акриловый полимер является гидроксилированным.

Предпочтительно, гидроксил обладает гидроксильным числом меньше 2.

Предпочтительно, полимер введен в лигроиновом растворителе.

Предпочтительно, содержание упомянутого акрилового полимера составляет не более 6 мас.% всей массы смеси.

Кроме того, указанные цели достигаются за счет того, что осуществляют использование вулканизируемого каучука, полученного из смеси, которая в сочетании с по меньшей мере одним армирующим наполнителем и по меньшей мере одним ускорителем вулканизации, согласно изобретению имеет состав, включающий в себя по меньшей мере один вулканизируемый каучук на основе нитрила и по меньшей мере один гидроксилированный акриловый полимер, вводимый в лигроиновом растворителе, для получения подошвы для обуви, состоящей из ходовой части подошвы, содержащей вулканизат, соединенный с полиуретановой подложкой,

Предпочтительно, в каучуке используют вулканизируемый нитрильный каучук (бутадиен-нитрильный каучук) со средневысоким содержанием нитрила, например нитрильный полимер, сополимер бутадиена и акрилонитрила, известный как бутадиен-нитрильный каучук.

Другие отличительные особенности и преимущества изобретения станут более понятны после ознакомления с последующим подробным описанием предпочтительного варианта выполнения способа, проиллюстрированного также с помощью прилагаемых чертежей, на которых:

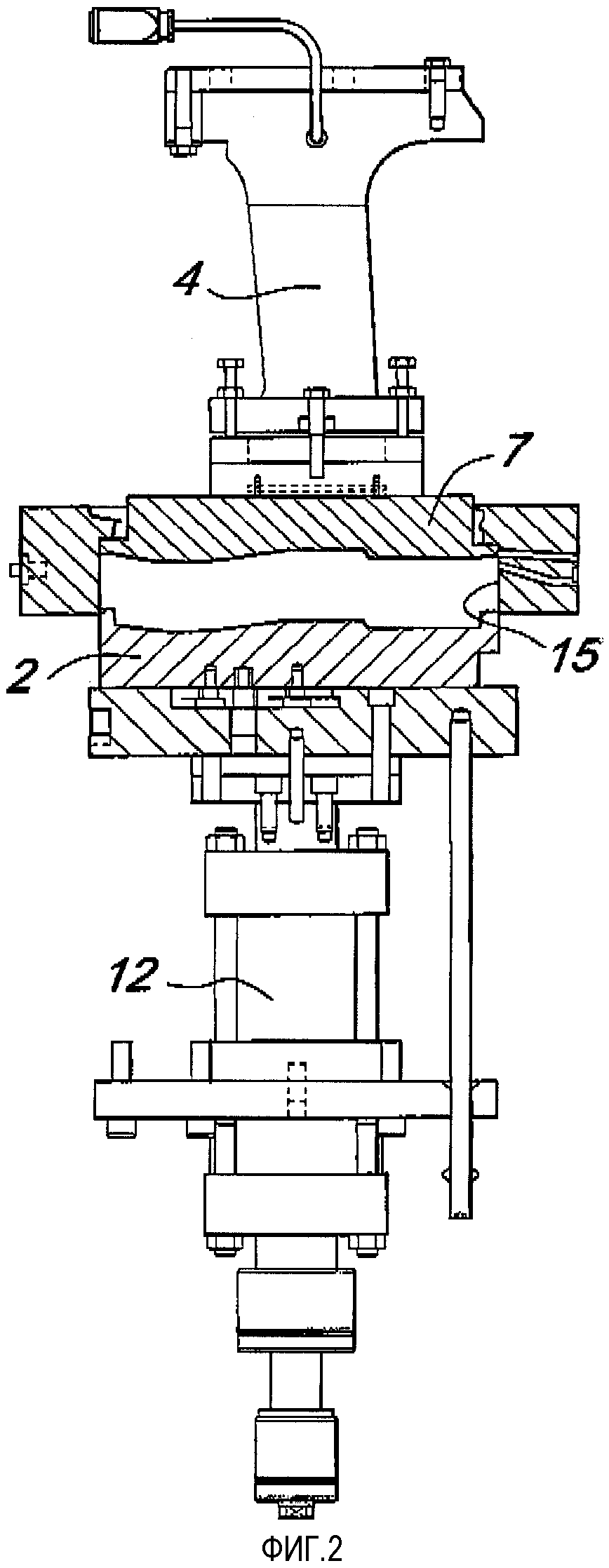

Фиг.1 - схематический разрез используемой формы.

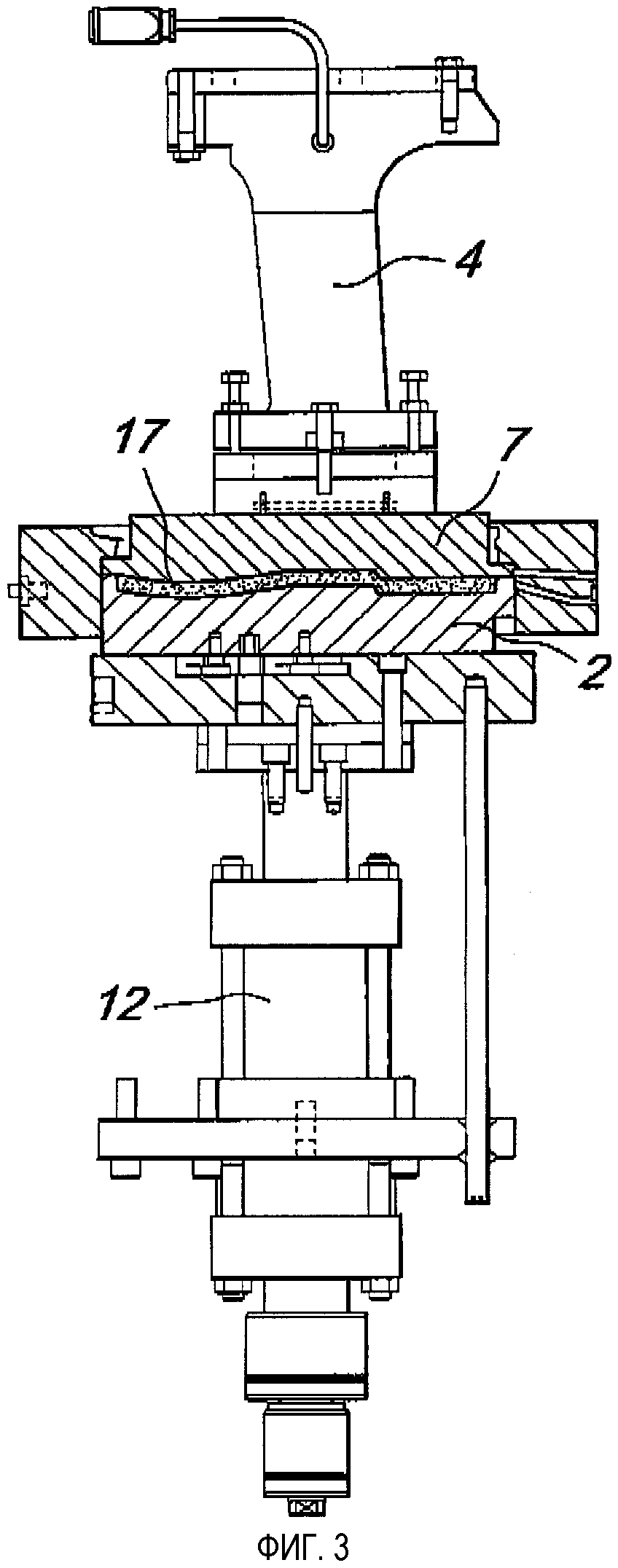

Фиг.2 - более подробный, частично в разрезе, вид конструкции формы и ее средства перемещения, причем форма показана в открытом положении.

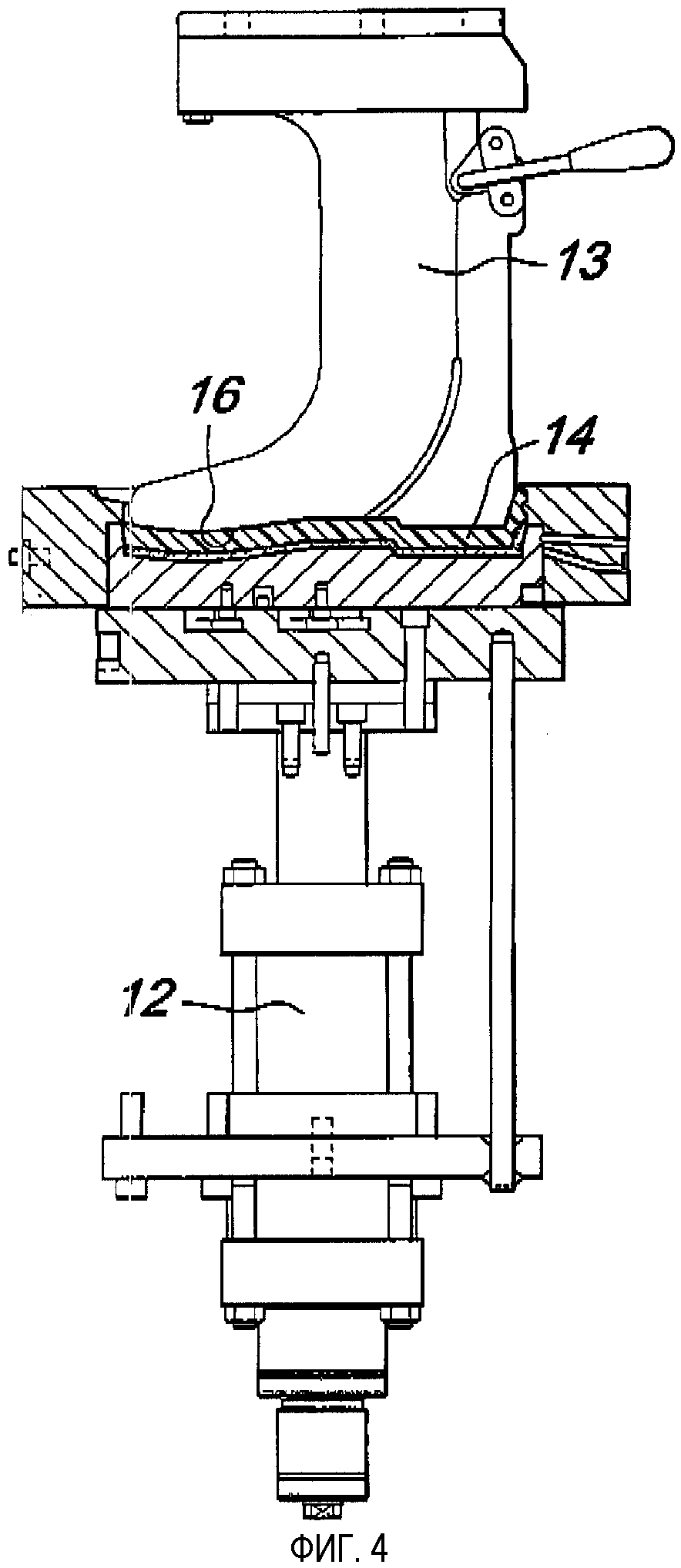

Фиг.3 - вид сборки, представленной на фиг.2, где форма закрыта для формования ходовой части подошвы, содержащей вулканизат.

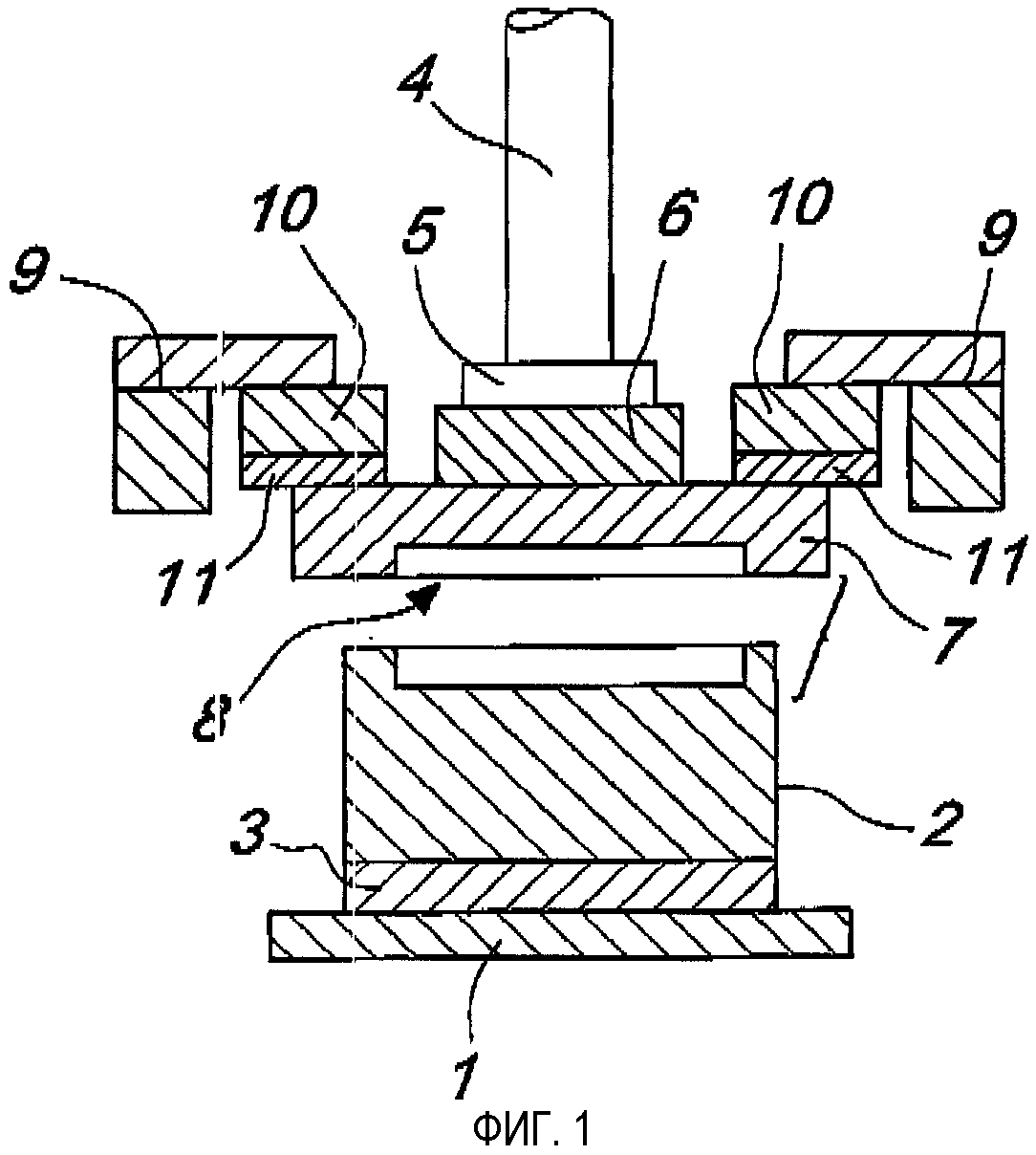

Фиг.4 - вид формы и средств ее закрывания на этапе способа, относящемся к впрыскиванию полиуретана.

Способ согласно изобретению включает первый этап, в котором готовят вулканизат, получаемый из смеси, которая, в сочетании с по меньшей мере одним армирующим наполнителем и по меньшей мере одним ускорителем вулканизации, отличается тем, что содержит вещество, включающее:

a1) по меньшей мере один вулканизируемый каучук на основе нитрила;

а2) по меньшей мере один акриловый полимер.

Используемый каучук на основе нитрила обычно представляет собой полимер со средневысоким содержанием нитрила (содержание нитрила в полимере составляет, по существу, 30-38%) и с низким значением параметра Муни (включая вязкость по Муни 40-42).

Вулканизат такого типа содержит, например, сополимер бутадиена и акрилонитрила, сокращенно называемый NBR. Акриловый полимер гидроксилируют предпочтительно гидроксилом с гидроксильным числом ниже 2 в лигроине, используемом в качестве растворителя.

Этот полимер предпочтительно используют в растворителе и его содержание не должно превышать 6 мас.% всей массы смеси.

В смесь также добавляют армирующее волокно кремнеземного типа известным способом.

Упомянутое армирующее волокно предпочтительно представляет собой осажденный аморфный кремнезем или композицию, содержащую 85-90% SiO2 с BET 150-200 м2/г.

Количество армирующего волокна составляет 20-25 мас.% всей массы смеси.

В качестве ускорителя вулканизации используют, например, ускоритель класса меркаптана с добавлением ультраускорителя.

Ускоритель вводят в смесь известным способом в количестве 1-1,5 мас.% всей массы смеси.

При описании способа целесообразно описать также конструкцию используемой формы, и это сделано со ссылками на прилагаемые иллюстрации.

На Фиг.1 схематически показана форма, которую используют в способе согласно настоящему изобретению.

Форма включает несущую плиту 1, на которой закреплена часть 2 формы, в которой формуют низ или ходовую часть подошвы 17 из вулканизата.

Часть 2 формы закрепляют на несущей плите 1 через промежуточную нагревательную плиту 3.

В верхней области показан поворотный соединительный рычаг 4 для поворота колодки.

В нижней части упомянутого рычага имеется изолирующая плита 5, которая через посредство промежуточной нагревательной плиты 6 несет колодку-заглушку 7 с первой полостью 8, соответствующей верхней части ходовой части подошвы, содержащей вулканизат.

На Фиг.1 показаны также держатели 9 колец и кольца 10 формы, которыми воздействуют на колодку-заглушку 7 с промежуточными изолирующими средствами 11.

Сочетание нагревательных плит и изолирующих средств позволяет независимо регулировать температуры верхней и нижней частей формы.

На Фиг.2, 3 и 4 более подробно показана конструкция формы и ее приспособления для фиксации.

На Фиг.2 показана сборка в условиях, при которых форма открыта, причем форма предназначена для изготовления ходовой части подошвы, и она снабжена боковой стенкой 15, внутри которой можно перемещать пуансон 12 для низа подошвы.

На этом чертеже показано наличие пуансона 12, которым можно перемещать нижнюю часть 2 формы.

На Фиг.3 показан вид той же сборки, что и на Фиг.2, но в условиях, при которых форма закрыта, когда формуют ходовую часть подошвы, обозначенную позицией 17.

На Фиг.4 колодка-заглушка 7 заменена второй колодкой-заглушкой или колодкой с установленным верхом обуви 13, и на этом же чертеже показан также этап впрыскивания и формования полиуретановой подложки 14 во второй полости 16, образованной путем перемещения пуансона 12 для ходовой части подошвы 17 в контакте с ним.

Следует отметить, что этап изготовления ходовой части подошвы, содержащей вулканизат, и последующую операцию соединения с полиуретановой подложкой производят на той же самой машине и в операционном цикле, в котором два этапа выполняют один за другим.

Что касается причин, благодаря которым происходит соединение вулканизата и полиуретана, то они заключаются в использовании химического соединения, содержащего полиакрилат.

Этот полимер в конце этапа вулканизации в части подошвы, куда вводят полиуретан, может реагировать с компонентами полиуретана, образуя плотное и прочное соединение.

Важно оставить части формы не совершенно или не полностью закрытыми так, чтобы сформовать так называемый специально предусмотренный грат.

Это позволяет производить оптимальное изготовление ходовой части подошвы, содержащей вулканизат и полиуретановую подложку.

Из сказанного и показанного на иллюстрациях можно понять, что все поставленные цели и задачи решены и, в частности, создан способ, применение которого позволяет изготовить ходовую часть подошвы, содержащую вулканизат, соединенную с полиуретановой подложкой, и что все операции производят в виде последовательности этапов, которые могут быть выполнены на одной машине и последовательно.

Эквивалентные компоненты и эквивалентные конструкции форм могут быть, конечно, использованы, начиная с того же принципа изобретения, как определено в прилагаемой формуле изобретения.

Реферат

Способ изготовления подошвы для обуви включает ходовую часть подошвы, содержащую вулканизат, соединенную с полиуретановой подложкой. В этом способе используют смесь для получения вулканизируемого каучука в сочетании с по меньшей мере одним армирующим наполнителем и по меньшей мере одним ускорителем вулканизации. Она имеет состав, включающий по меньшей мере один вулканизируемый каучук на основе нитрила и по меньшей мере один гидроксилированный акриловый полимер, вводимый в лигроиновом растворителе. Дозированное количество смеси вводят в первую полость формы, низ которой представлен пуансоном, температуру которого поддерживают на уровне 100-200°С. В верхней области формы установлена колодка-заглушка, температуру которой также поддерживают на уровне 100-200°С. При этом две упомянутые температуры регулируют независимо одну от другой. Когда ходовая часть подошвы уже изготовлена описанным способом, низ подошвы, который несет пуансон, опускают, образуя дополнительную полость, в которую впрыскивают полиуретан. Вулканизат может реагировать дополнительно с компонентами полиуретана, образуя прочное взаимное соединение двух материалов. Технический результат, который достигается при использовании в способе смеси по изобретению, заключается в создании способа, применение которого позволяет в одном цикле производства изготавливать подошву, снабженную ходовой частью, которая содержит вулканизат, соединенный с полиуретановой подложкой, т.е. не требуются временные перерывы между процессом изготовления ходовой части подошвы с данным составом и свойствами. 2 н. и 12 з.п. ф-лы, 4 ил.

Комментарии