Способ получения меламина с разделением и выделением высокочистых coи nh - RU2713178C2

Код документа: RU2713178C2

Чертежи

Описание

Настоящее изобретение относится к способу получения меламина с разделением и выделением высокочистых CO2 и NH3.

В частности, настоящее изобретение относится к способу получения высокочистого меламина согласно способу синтеза, основанному на пиролизе мочевины при высоком давлении, с одновременным разделением и полным выделением высокочистых NH3 и СО2, образующихся на различных стадиях указанного способа.

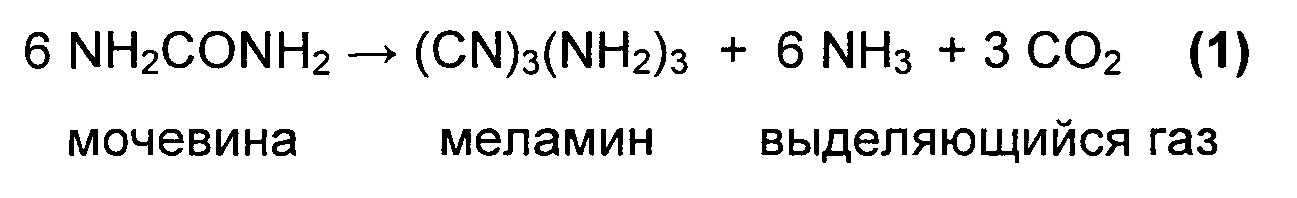

Получение меламина из мочевины осуществляют в промышленном масштабе при высокой температуре в присутствии NH3 как при низком давлении в присутствии подходящего катализатора, так и при высоком давлении без катализатора. В обоих случаях, превращение мочевины в меламин происходит в соответствии со следующими суммарными реакциями:

Кроме основного продукта (меламина), еще образуются NH3 и CO2, а также небольшие, но ощутимые, количества побочных продуктов, хорошо известных специалистам в данной области техники, среди которых имеются оксиаминотриазины (ОАТ) и поликонденсаты, промежуточные продукты пиролиза и последующих реакций меламина, соответственно.

На основе стехиометрии суммарной реакции (1) можно сделать вывод, что 50% молей мочевины, введенной в способ синтеза меламина, теоретически превращается в NH3 и СО2. Соответственно, количество СО2 и NH3, равное по меньшей мере 1,86 кг на 1 кг полученного меламина, присутствует в выходящем потоке реактора для синтеза вместе с меламином.

Вследствие высокой экономической ценности NH3, существует проблема, заключающаяся в выделении сопутствующего продукта указанной реакции при всех способах получения меламина.

Один из самых широко используемых способов получения меламина основан на реакции пиролиза мочевины при высоком давлении с выделением и очисткой меламина в водном аммиаке. В этом способе выходящий поток реактора для синтеза состоит из жидкой фазы, содержащей в основном полученный меламин, и газовой фазы, в основном содержащей попутно образующиеся NH3 и CO2.

Общий выходящий поток реактора (газ и жидкость) вводят во взаимодействие с потоком водного аммиака, содержащего CO2, идущего от секций ниже по потоку, в специальном устройстве, здесь и далее называемом "гаситель". Жидкий поток, содержащий весь полученный меламин, выводят из нижней части гасителя, и этот поток после удаления имеющегося CO2 обрабатывают аммиаком для удаления поликонденсатов, побочных продуктов реакции, сохраняя ОАТ в растворе. Меламин высокой степени чистоты с титром выше 99,8% получают из вышеуказанного очищенного раствора путем кристаллизации и последующей сушки отделенного твердого вещества.

Насыщенный водой газообразный поток NH3 и CO2 (влажный отходящий газ) извлекают из верхней части гасителя. Указанный газообразный поток обычно подают рециклом на установку синтеза мочевины (установка получения мочевины) для возврата содержащихся в нем NH3 и CO2, таким образом допуская незамедлительное использование их для (повторного) превращения в мочевину. Необходимым условием обеспечения того, что выделение и повторное использование вышеуказанных газов будет экономически целесообразно, является то, что площадка синтеза меламина расположена в непосредственной близости от установки получения мочевины.

Присутствие воды в потоке влажного выделяющегося газа, выходящего из гасителя (обычно выше 20% масс.), делает, однако, повторное использование NH3 и CO2 на установке получения мочевины экономически неэффективным, внося вклад в увеличение общих издержек при производстве меламина, если установка получения мочевины, кроме того, является маломасштабной по сравнению с установкой получения меламина.

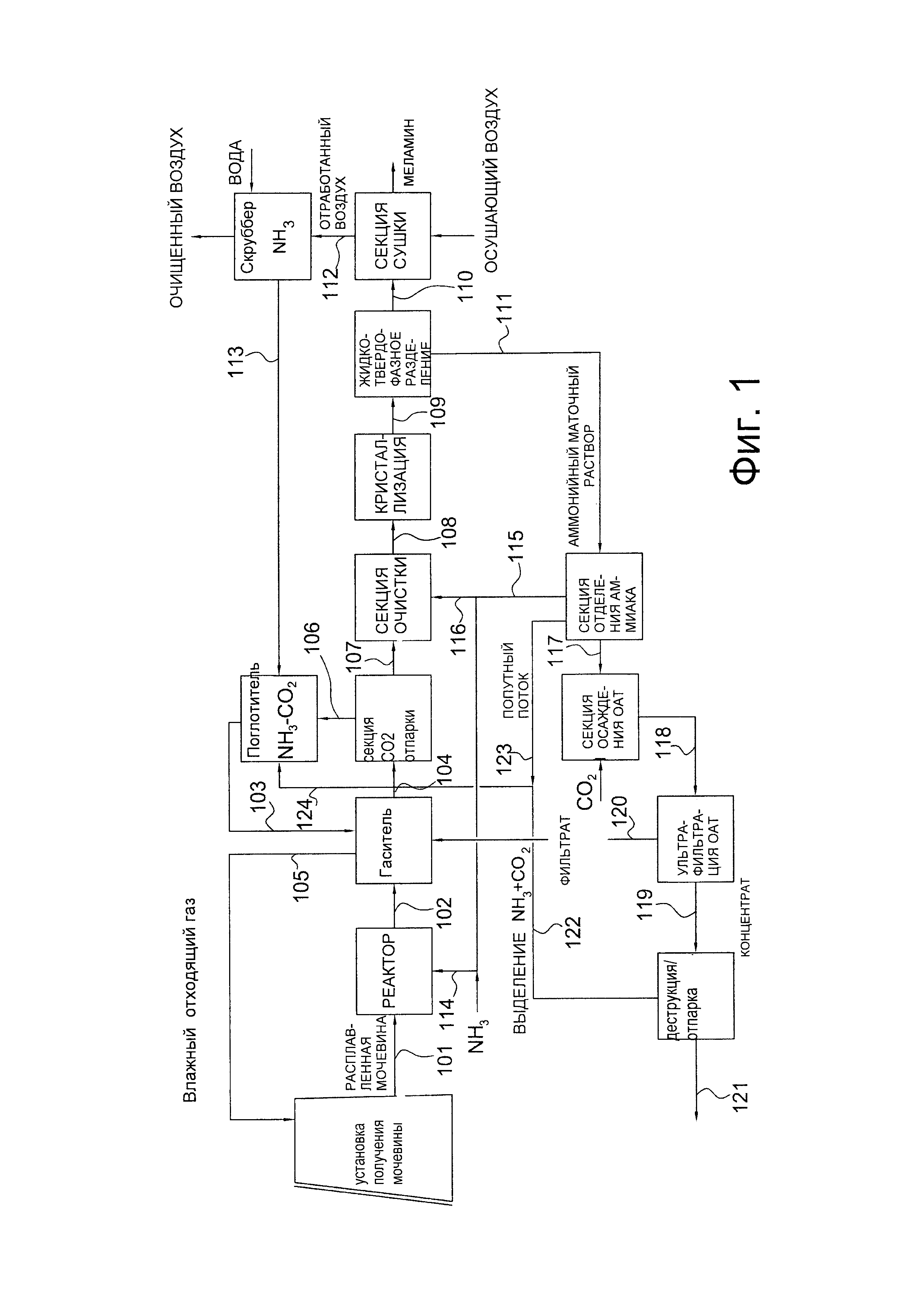

Вышеуказанный способ получения меламина согласно уровню техники проиллюстрирован здесь и далее со ссылкой на приложенные фиг. 1 и 2, на которых приведена упрощенная блок-схема основных производственных стадий способа.

На Фиг. 1 поток расплавленной мочевины 101, поступающей с соседней установки получения мочевины, подают при температуре 135-140°C реактор для пиролиза (реактор) вместе с газообразным потоком 114 безводного NH3. Реактор функционирует в непрерывном режиме и снабжен системой нагрева, которая снабжает смесь реагентов количеством тепла, необходимым для синтеза меламина, поддерживая реакционную среду при температуре 360-420°C. Давление реакции поддерживают на уровне выше 7 МПа (70 бар). Реактор представляет собой одноступенчатый реактор, а циркуляцию смеси реагентов поддерживают на высоком уровне с помощью газа, образованного в процессе пиролиза мочевины.

В вышеуказанных рабочих условиях по реакции пиролиза генерируют бифазный выходящий поток, состоящий из жидкой фазы, содержащей неочищенный расплавленный меланин, который содержит пониженное количество непревратившейся мочевины и другие побочные продукты реакции (среди которых наиболее важны уже упомянутые поликонденсаты и оксиаминотриазины (ОАТ)), и газовой фазы, по существу состоящей из NH3 и СО2. Двухфазный выходящий поток 102 направляют в гаситель, расположенный непосредственно ниже по потоку от реактора, для выделения меламина. В гасителе двухфазный поток 102 подвергают взаимодействию с потоком водного аммиака 103, содержащим СО2, идущим от других секций установки, а его температуру понижают до примерно 160°C. В этих условиях весь меламин, непрореагировавшая мочевина и примеси, образованные в ходе процесса, переходят в водный раствор или остаются в суспензии. Водный поток 104, выходящий из гасителя, направляют в последующие стадии способа, в то время как влажный отходящий газ 105 (при давлении около 2,5 МПа (25 бар)), по существу состоящий из потока NH3 и CO2, насыщенный влагой, подают рециклом на соседнюю установку получения мочевины.

Водный поток 104, выходящий из гасителя, кроме неочищенного меламина содержит растворенные в соответствующем количестве NH3 и CO2, которые удаляют на последующей стадии способа посредством отпарки водяным паром (секция CO2-отпарки). Удаление CO2 необходимо для достижения высокой степени чистоты меламина на последующей стадии очистки.

Газовый поток 106 выходит из верхней части секции CO2-отпарки и его направляют в абсорбционную колонну (NH3-CO2 абсорбер) вместе с выделенными потоками 113 и 124. NH3-CO2 абсорбер обеспечивает полное выделение вышеуказанных потоков в одном водном потоке 103, который подают рециклом в гаситель.

Водный поток 107 без CO2 (и без NH3), содержащий меламин в растворе с концентрацией от 6 до 12 % масс, выходит из нижней части секции CO2-отпарки вместе с ощутимыми количествами ОАТ и полконденсатов. Из-за низкой растворимости поликонденсаты должны быть удалены перед тем, как водный поток, содержащий меламин, будет подвергнут воздействию на последующей фазе кристаллизации.

Удаление поликонденсатов происходит в секции очистки, где поток 107 нагревают до примерно 170°C в присутствии аммиака, который добавляют (поток 116) до достижения концентрации 12-15% (масс.). При указанных выше условиях поликонденсаты практически полностью превращаются в меламин.

Водноаммиачный поток 108 меламина, по существу не содержащий поликонденсатов, выходит из секции очистки и подается в секцию кристаллизации, при этом температура потока 108 понижается до 40-50°C, таким образом, обеспечивая кристаллизацию большей части меламина.

Присутствие NH3 в потоке 108 удерживает ОАТ в растворе, обеспечивая осаждение кристаллов высокочистого меламина. Поток 109, содержащий кристаллы меламина в суспензии, направляют в секцию разделения твердая фаза/жидкость, в которой разделяют влажный осадок 110 меламина и поток 111 кристаллизационного маточного раствора. Поток 111 насыщен аммиаком и содержит все ОАТ, как те, что выходят из реактора, так и те, что образуются при гидролизе меламина на последующих стадиях способа получения. Образование ОАТ особенно благоприятно на стадиях способа, которые проводят при высокой температуре в присутствии воды.

Влажный осадок 110 в конце концов сушат горячим воздухом в секции сушки, получая высокочистый продукт, имеющий титр меламина выше 99,8%. Поток 112 отработанного воздуха, использованный для сушки, очищают в присутствии NH3, посредством промывки водой в скруббере NH3. Таким образом, очищенный воздух сбрасывают в окружающую среду.

Водный промывающий поток 113, содержащий поглощенный аммиак, подают рециклом в способе через NH3-CO2 абсорбер.

Поток 111, состоящий из кристаллизационного маточного раствора и содержащий меламин в концентрации порядка 0,8-1,0% масс., направляют в секцию отделения аммиака. В этой секции посредством перегонки разделяют следующие продукты: поток 115 безводного NH3, который добавлении в него дополнительного NH3 подают рециклом в секцию очистки; продувочный поток 123, содержащий CO2, возможно присутствующий в маточном растворе 111; водный поток 117 без NH3, по существу содержащий только меламин и ОАТ.

Поток 117 охлаждают до температуры 60-70°C и нейтрализуют до рН 7 посредством добавления CO2 для того, чтобы вызвать осаждение ОАТ. Поток 118, содержащий ОАТ в коллоидной суспензии, подвергают способу разделения ОАТ путем ультрафильтрации на керамических фильтрах в соответствии с описанием, приведенным в патентной заявке WO 01/46159. В секции ультрафильтрации ОАТ, ОАТ выделяют в виде концентрата (поток 119) из соответствующего потока фильтрата 120. Последний поток практически не содержит ОАТ, и его подают рециклом в гаситель для удаления оставшегося содержащегося в нем меламина.

Поток 119 концентрата, содержащий практически все ОАТ, подвергают термической обработке в секции деструкции/отпарки, в которой присутствующие в потоке ОАТ, оставшийся меламин и все другие органические вещества почти полностью превращаются путем гидролиза в NH3 и CO2 с образованием:

- очищенного водного потока (121), который можно сбросить в окружающую среду;

- влажного потока, богатый NH3 и CO2 (122), подаваемого рециклом в NH3-CO2 абсорбер.

Способ, проиллюстрированный выше, даже если и применяется в настоящее время на многочисленных химических производствах, характеризуется высоким расходом пара и степенью конверсии мочевины, много меньшей, чем расчетное стехиометрическое значение. Кроме того, способ обременен трудоемким удалением газообразных продуктов NH3 и CO2 из-за значительного количества воды, присутствующей в потоке 105 отходящего влажного газа.

Вода, присутствующая во влажном отходящем газе, подаваемом рециклом на соседнюю установку получения мочевины, в действительности, вызывает повышение затрат на производство мочевины, которые очевидным образом ложатся на управление установкой по производству меламина.

С этой проблемой уже сталкивались ранее при попытке найти способы выделения NH3 и CO2 из смесей отходящего газа и сопутствующих продуктов из способа синтеза меламина с целью получения чистых газов, которые можно было бы подавать рециклом на установку по производству мочевины, хранить и/или сбрасывать в окружающую среду (CO2).

В противоположность тому, что известно в уровне техники, где уже описаны технологии очистки CO2 с целью получения газообразных потоков высокочистого CO2 (см. IT 1387832, схема способа которого приведена на прилагаемой Фиг. 2), заявитель неожиданно обнаружил, что специфические рабочие условия позволяют получить улучшенный и оптимизированный способ получения меламина из мочевины с разделением и выделением высокочистых СО2 и NH3, работающий с пониженными количествами воды и дающий неожиданные результаты с точки зрения расхода энергии.

Задача настоящего изобретения состоит, следовательно, в том, чтобы преодолеть недостатки, имеющиеся в существующем уровне техники.

Предмет настоящего изобретения относится к способу получения меламина из мочевины с разделением и выделением высокочистых CO2 и NH3, включающему следующие производственные стадии:

a) синтез меламина в основном реакторе путем пиролиза потока расплавленной мочевины в присутствии NH3 с получением потока расплавленного неочищенного меламина и потока отходящего газа, содержащего NH3 и СО2;

b) возможно обработка потока расплавленного неочищенного меламина, выходящего из основного реактора в пост-реакторе в присутствии аммиака для завершения реакции пиролиза мочевины с получением потока расплавленного неочищенного меламина, по существу не содержащего непрореагировавшей мочевины и CO2, и потока отходящего газа, в основном состоящего из NH3 и содержащего весь CO2, полученный в реакции;

c) перегонка потока отходящего газа со стадии а) и, если таковой присутствует, потока отходящего газа со стадии b) в присутствии водного растворителя для экстракции с получением газообразного потока высокочистого CO2 и потока водного аммиака, содержащего CO2;

d) отпарка потока водного аммиака со стадии с) для удаления еще имеющегося CO2;

e) охлаждение и растворение потока расплавленного неочищенного меламина, полученного на стадии а) или стадии b), если таковой присутствует, посредством приведения в контакт с потоком водного аммиака со стадии с) с получением водноаммиачного раствора, содержащего растворенный меламин, примеси поликонденсатов и ОАТ;

f) очистка водноаммиачного раствора меламина со стадии е) посредством отстаивания в присутствии NH3 для превращения пол и конденсатов в меламин;

g) кристаллизация меламина, имеющегося в очищенном водном растворе, выходящем со стадии f), и отделение кристаллов меламина от указанного раствора с получением влажного осадка меламина и потока кристаллизационного маточного раствора, содержащего только ОАТ, растворенные остатки меламина и NH3;

h) перегонка маточного раствора, выходящего со стадии g), с получением потока высокочистого NH3 и водного потока, не содержащего аммиака и включающего ОАТ и остатки меламина, впоследствии выделяемые и/или удаляемые в специальных секциях способа ниже по потоку, например, в секции деструкции/отпарки;

i) сушка влажного осадка меламина со стадии g) горячим воздухом с получением высушенных кристаллов меламина высокой степени чистоты и потока отработанного воздуха, содержащего аммиак;

причем в указанном способе необходимо стадию с) экстракционной перегонки потока отходящего газа со стадии а) и, если таковой присутствует, потока отходящего газа со стадии b), проводить в присутствии водного растворителя для экстракции при давлении от 5,5 МПа до 25 МПа (от 55 до 250 бар), предпочтительно от 7 МПа до 170 МПа (от 70 до 170 бар).

Водный растворитель для экстракции предпочтительно представляет собой воду или не содержащий аммиака водный раствор, или еще более предпочтительно подаваемый рециклом водный раствор, не содержащий аммиака.

Водный растворитель для экстракции присутствует в количестве от 3 до 6, предпочтительно от 4 до 5 тонн растворителя на 1 тонну получаемого меламина.

Кроме того, стадия с) экстракционной перегонки предпочтительно проводится в устройстве для разделения (перегонная колонна или колонна Distex), полученном из материалов, способных выдержать необходимые рабочие условия, например, из сплава, по существу состоящего из сочетания никеля, хрома и молибдена, или из металлов, таких как цирконий, титан или подходящих сочетаний этих материалов.

Способ по настоящему изобретению, следовательно, состоит из способа получения меламина, улучшенного и оптимизированного в сравнении с уровнем техники, который, в дополнение к тому, что позволяет получить меламин высокой чистоты со значительно более высоким выходом и сниженными производственными затратами, позволяет также

- одновременное разделение и выделение высокочистых CO2 и NH3, образованных/используемых в цикле получения и очистки меламина;

- снижение общего количества используемой воды и ее полное рециклирование в способе получения меламина с последующим удалением жидких отходов;

- осуществлять экстракционную перегонку CO2, проводимую при высоких давлениях, где применение указанного давления позволяет прямую перегонку отходящего газа, выходящего из реактора и возможно из пост-реактора в способе синтеза меламина при высоком давлении, без необходимости промежуточной обработки для приведения их в область рабочих давлений экстракционной колонны, которая функционирует при давлениях, ниже чем 5 МПа (50 бар), как описано для способов уровня техники;

- осуществлять экстракционную перегонку CO2, которая, даже если проводится при высоком давлении, характеризуется пониженным расходом энергии, который даже может быть снижен вдвое по сравнению с осуществлением способа при более низких уровнях давления.

Существенной особенностью способа по настоящему изобретению, кроме того, является то, что предлагается обработка отходящего газа, содержащего CO2 и NH3, для получения высокочистых CO2 и NH3, где газовый поток высокочистого СО2 отделяют на первой стадии, а поток высокочистого NH3 отделяют на последующей стадии.

Более того, потоки отходящего газа, содержащие CO2 и NH3, образованные/используемые в цикле получения и очистки меламина, которые обрабатывают согласно способу по настоящему изобретению, можно получить на том же предприятии, на котором находится колонна экстракционной перегонки, или они могут поступать с одного предприятия или многочисленных комбинаций других предприятий по производству меламина, традиционно называемых предприятиями высокого или низкого давления, которые не оборудованы экстракционной колонной или колонной Distex.

Другой предмет настоящего изобретения относится к специфической системе для разделения и выделения высокочистых CO2 и NH3 из отходящего газа, поступающего с установки по производству меламина, причем указанная система включает следующие элементы: первую перегонную колонну для экстракции CO2, подходящую для работы с водным растворителем для экстракции, таким как вода; вторую разделительную колонну, подходящую для удаления из ее верхней части CO2 и NH3, содержащихся в потоке, выходящем из нижней части первой колонны экстракционной перегонки; третью разделительную колонну, подходящую для выделения из ее верхней части NH3, содержащегося в потоке, выходящем из верхней части второй колонны, причем указанные элементы подходят для осуществления стадий разделения и выделения потоков высокочистых CO2 и NH3 из указанного отходящего газа.

Указанная система может использоваться в случаях модернизации уже существующих предприятий по производству меламина и/или при их объединении с предприятиями по производству мочевины.

Система по настоящему изобретению может, например, использоваться для разделения и выделения высокочистых CO2 и NH3, образованных в способе получения меламина из мочевины, включающем ранее описанные производственные стадии a)-i).

Способ, предложенный в настоящем изобретении, включает простые, но существенные модификации в сравнении со способами, известными в уровне техники.

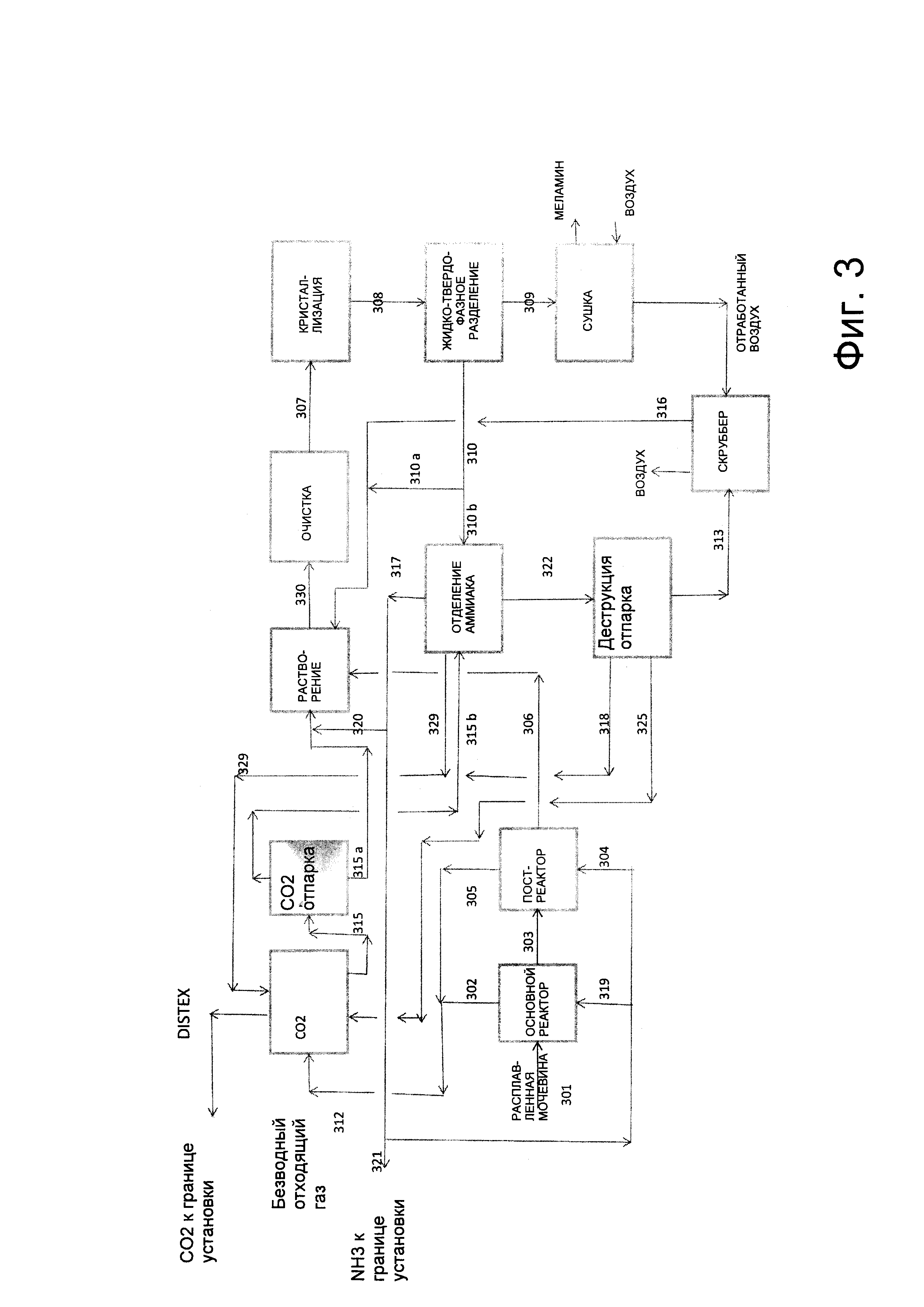

Способ синтеза меламина из мочевины согласно настоящему изобретению и обусловленные им преимущества станут более понятны из нижеследующего описания, которое сделано со ссылками на Фиг. 3, на которой приведена упрощенная схема основных производственный стадий предпочтительного воплощения изобретения. Описание и относящуюся к нему схему способа следует воспринимать как иллюстрацию настоящего изобретения, а не ограничение сущности и объема притязаний, представленного в прилагаемой формуле изобретения.

Следует, прежде всего, обратить внимание на следующее отличительное свойство настоящего изобретения, а именно на то, что близость установки по получению мочевины к установке по получению меламина больше не является ограничением, поскольку в способе по настоящему изобретению не образуется смесь отходящего газа, содержащая NH3 и CO2 (как влажного отходящего газа, так и безводного отходящего газа), выделение и транспортировка которой на установку по получению мочевины экономически целесообразна только благодаря такой близости. Кроме того, специфические условия по давлению на стадии экстракционной перегонки способа по настоящему изобретению позволяют получить оптимизированный способ, который работает при пониженных количествах воды и дает неожиданные результаты с точки зрения расхода энергии.

Эти особые признаки делают способ по настоящему изобретению уникальным в сравнении со всем технологиями высокого давления, используемыми и/или предложенными до сих пор для получения меламина из мочевины.

Поток расплавленной мочевины 301 подают в первый реактор (основной реактор), где происходит процесс пиролиза при высоком давлении в стандартных условиях, то есть в присутствии безводного аммиака (поток 319) при температуре в диапазоне от 360 до 420°C и давлении выше 7 МПа (70 бар). В противоположность известному в уровне техники способу получения меламина, который представлен на Фиг. 2, два компонента выходящего потока, образованного в процессе реакции пиролиза, то есть безводный поток 302 отходящего газа, состоящий из NH3 и CO2, и жидкий поток 303, состоящий из расплавленного неочищенного меламина, раздельно выделяют из основного реактора или из подходящего разделителя фаз, расположенного ниже по потоку (не показан на Фиг. 3), и обрабатывают раздельно.

В воплощении настоящего изобретения, представленном на Фиг. 3, поток 303 направляют на вторую стадию реакции (пост-реактор), где при тех же условиях температуры и давления, что и в основном реакторе, и в присутствии непрерывного потока безводного аммиака (поток 304) завершается превращение непрореагировавшей мочевины, все еще находящейся в потоке 303, выходящем из основного реактора, а также завершаются промежуточные реакции, которые приводят к образованию меламина. В то же время условия в пост-реакторе, где парциальное давление аммиака много выше, чем давление в основном реакторе, также приводят к уменьшению образования поликонденсатов и ОАТ в расплавленном неочищенном меламине, полученном в основном реакторе.

Другой благоприятный эффект наличия пост-реактора состоит в уменьшении количества CO2, присутствующего в жидкой фазе, то есть в потоке расплавленного неочищенного меламина, в том числе благодаря отпаривающему эффекту непрерывно поступающего газообразного потока NH3. Стадия b) способа, однако, является возможной. Способ по настоящему изобретению, в действительности, позволяет осуществить получение высокочистого меламина с раздельным выделением NH3 и CO2 и без помощи пост-реактора.

Два раздельных потока также выходят из пост-реактора, и оба не содержат воды: поток 305 отходящего газа, в основном, состоящий из NH3, и жидкий поток 306, состоящий из расплавленного неочищенного меламина, практически не содержащего мочевины и CO2, содержащий очень небольшие количества высококипящих побочных продуктов, таких как ОАТ и поликонденсаты.

Поток 305 отходящего газа, выходящего из пост-реактора, или из подходящего разделителя, расположенного ниже по потоку (не показан на Фиг. 3), объединяют с потоком 302 отходящего газа, выходящим из основного реактора, для обработки в специальной экстракционной перегонной колонне (здесь и далее "Distex"), как показано в настоящем документе. С другой стороны, поток 306 расплавленного неочищенного меламина, выходящий из пост-реактора, направляют на стадию выделения меламина посредством перегонки в водном растворе аммиака. Эту стадию проводят в специальном устройстве (здесь и далее "гаситель"), внутри которого поток 306 расплавленного неочищенного меламина вступает в контакт при температуре в диапазоне от 110 до 180°C, предпочтительно от 150 до 170°C, с потоком водного аммиака, преимущественно состоящим из потока водного аммиака, выходящего из десорбера CO2 (поток 315а), содержащего значительную концентрацию NH3 и практически не содержащего CO2. В этих условиях предварительное разложение поликонденсатов проходит в гасителе. Раствор меламина, выходящий из гасителя, затем направляют в секцию очистки (поток 330) для полного разложения поликонденсатов.

Очистку водного раствора 330, содержащего меламин, выходящего из гасителя, осуществляют при известных из уровня техники значениях давления и концентрации, но при более низкой температуре. Водный раствор аммиака от очищенного меламина 307, выходящий из секции очистки, затем направляют в секцию кристаллизации, где, аналогично известному из уровня техники способу, приведенному на Фиг. 2, понижают температуру раствора до 40-50°C, отделяя исключительно чистые кристаллы меламина. Поток 308, содержащий кристаллы меламина в суспензии, направляют в секцию разделения твердая фаза/жидкость с разделением влажного осадка меламина 309 и водного потока 310, состоящего из кристаллизационного маточного раствора. Безводный кристаллизованный меламин с высокой степенью чистоты (титр выше 99,8% масс.) выделяют из секции сушки.

Поток 310 кристаллизационного маточного раствора, содержащий аммиак, частично подают рециклом непосредственно в гаситель (поток 310а), а частично направляют в секцию отделения аммиака (поток 310b), основная функция которой состоит в том, чтобы выделить весь NH3, имеющий высокую степень чистоты. Отделение NH3 в этой секции осуществляют посредством перегонки аналогично способу получения меламина, известному в уровне техники.

Газообразный поток 312, получающийся из сочетания двух безводных потоков 302 и 305 отходящего газа из основного реактора и из пост-реактора, соответственно, и насыщенный парами меламина, подвергают экстракционной перегонке в специальной перегонной колонне (Distex) в присутствии водного растворителя для экстракции, выбранного из воды и не содержащего аммиака водного раствора, который протекает сверху вниз по колонне в противотоке относительно восходящего газового потока.

Водный растворитель для экстракции предпочтительно представляет собой подаваемый рециклом водный раствор, не содержащий аммиака, из расположенной ниже по потоку секции деструкции/отпарки (потоки 313 и 325).

Газовый поток 314, состоящий из высокочистого CO2 (содержание NH3 ниже 10 млн долей), выгружают из верхней части Distex при рабочем давлении колонны, тогда как водный поток 315 аммиака с низким содержанием CO2, содержащий меламин, присутствующий в потоке 312, который, таким образом, удаляется, выгружают из нижней части Distex. Весь водный поток 315, выходящий из Distex, направляют в колонну для отпарки CO2 для окончательного выделения CO2 из раствора из нижней части, а раствор из нижней части направляют отсюда в гаситель в качестве растворителя для выделения меламина, выходящего из пост-реактора. Поток 316 из NH3-скруббера, содержащий аммиак, который получился в результате сушки влажного осадка меламина, подают в гаситель в качестве водного растворителя. Поток 320 чистого NH3 также подают в гаситель для того, чтобы получить концентрацию NH3, необходимую для стадии очистки. Соответственно, поток 307 водного аммиака, который течет ниже по потоку от секции очистки, содержит весь NH3, полученный с помощью способа, то есть тот, который получается при пиролизе мочевины (см. реакцию (1)), и тот, который получается в реакциях гидролиза (в частности, из секции деструкции/отпарки, описанной в данном документе). Общее количество аммиака, содержащееся в потоке 310b, отделяют с высокой степенью чистоты (317) путем перегонки в секции отделения аммиака.

Водный поток 322, не содержащий аммиака, включающий ОАТ и остатки растворенного меламина в растворе, также отделяют в секции отделения аммиака.

Способ, являющийся предметом настоящего изобретения, обеспечивает, таким образом, полное выделение при высокой степени чистоты всего аммиака, получаемого в секции получения меламина, после полного выделения при высокой степени чистоты всего CO2, получаемого в способе получения меламина. Чистый NH3 в жидком состоянии, образующий поток 317, частично используется в различных узлах способа получения, таких как, например, основной реактор (поток 319), пост-реактор (поток 304) и секция очистки (поток 320), тогда как избыток NH3, который представляет собой наиболее интересную часть, доставляется к границе установки (поток 321) и может быть направлен на утановку получения мочевины или выделен в качестве коммерческого высокоценного сопутствующего продукта, который можно использовать в качестве сырьевого материала в других промышленных процессах.

Водный поток 322, не содержащий аммиака, выгружаемый в виде продукта из нижней части секции отделения аммиака, направляют в секцию деструкции/отпарки, в которой ОАТ и оставшийся меламин, в дополнение к другим присутствующим органическим молекулам, разлагают посредством высокотемпературного гидролиза в аммиаке и диоксиде углерода. NH3 и CO2 разделяют посредством отпарки в той же секции в виде продукта из верхней части, который подают рециклом (поток 318) в Distex, тогда как поток почти чистой воды выделяют из нижней части и тоже подают рециклом в Distex в качестве растворителя для экстракционной перегонки (поток 325) или направляют в скруббер для промывки отработавшего газа из сушилки (поток 313) или секции сушки.

Стадию сушки, в действительности, можно проводить с помощью горячего воздуха или с помощью других средств, известных специалисту в данной области техники.

Небольшие количества CO2, возможно присутствующие в потоке 310 (кристаллизационном маточном растворе), отделяют в секции отделения аммиака в виде водноаммиачной смеси CO2, как известно в уровне техники, и направляют (продувочный поток 329) в Distex для их выделения. Весь CO2, образуемый в цикле получения (посредством пиролиза и гидролиза), затем отделяют при высокой степени чистоты в Distex в виде продукта из верхней части и делают его доступным на границе установки при предпочтительном уровне давления в диапазоне от 7 до 17 МПа (от 70 до 170 бар) (поток 314). Аналогично NH3, CO2 тоже можно направлять на установку получения мочевины или использовать в качестве сырьевого материала в других промышленных процессах.

Согласно приведенному в данном документе воплощению, способ получения меламина из мочевины с раздельным выделением, и притом с высокой степенью чистоты, сопутствующих продуктов в виде аммиака и диоксида углерода включает следующие основные производственные стадии:

- перегонка потока отходящего газа, выходящего из реактора для синтеза меламина, в экстракционной перегонной колонне с использованием воды или водного раствора в качестве растворителя для экстракции, и предпочтительно выделения водного потока в количестве от 3 до 6, предпочтительно от 4 до 5 тонн растворителя на тонну меламина, и при давлении в диапазоне от 5,5 до 25 МПа (от 55 до 250 бар), предпочтительно от 7 до 17 МПа (от 70 до 170 бар) получение газообразного потока высокочистого CO2 и потока водного аммиака, используемого для выделения и очистки меламина, полученного в реакции, при частично пониженном расходе энергии.

Поток водного аммиака, полученный на стадии разделения твердая фаза/жидкость ниже по потоку от стадии кристаллизации, затем перегоняют, получая высокочистый поток аммиака и водный поток, не содержащий аммиака, содержащий остаточный меламин, ОАТ и другие минорные органические примеси, которые необходимо выделить или удалить.

В предпочтительном воплощении способа по настоящему изобретению выделяемые высокочистые потоки NH3 и CO2 подходящим образом раздельно подают на установку получения мочевины, что является особым преимуществам по сравнению с подачей потока этих веществ, содержащихся в неразделенном виде в потоке отходящего газа.

Альтернативно, один или оба вышеуказанных потока подходящим образом используют в качестве сырьевых материалов в других промышленных производственных процессах.

Следовательно, настоящее изобретение относится к инновационному циклу, где обеспечивают разделение и выделение высокочистых NH3 и CO2 в способе получения меламина путем пиролиза мочевины, указанный цикл включает:

- зону реакции, состоящую из основного реактора и пост-реактора, где осуществляют пиролиз с высокой степенью конверсии мочевины в меламин с разделением потока безводного отходящего газа, состоящего из NH3, CO2 и паров меламина;

- экстракционную перегонную колонну (Distex), находящуюся в соединении с указанной зоной реакции, из которой в нее поступает указанный поток отходящего газа, причем на указанной колонне Distex в верхней ее части отделяют продукт, состоящий из высокочистого CO2, а в нижней ее части отделяют водный поток, содержащий NH3 и остаточный меламин, при использовании в качестве растворителя экстракции предпочтительно водных растворов, не содержащих аммиака, исходящих из цикла выделения и очистки меламина; поток высокочистого CO2 перегоняют при предпочтительном давлении 7-17 МПа (70-170 бар), то есть при том же давлении, при котором он выходит из реактора, без какой-либо необходимости в промежуточной обработке; секцию испарения для удаления остаточного CO2 из водного раствора, не содержащего аммиака;

- секцию гасителя и секцию очистки для выделения и очистки меламина с помощью водных потоков аммиака, поступающих из цикла получения, возможно с добавкой NH3;

- зону осаждения путем кристаллизации очищенного меламина, связанную с секциями разделения и сушки продукта;

- секцию отделения аммиака из кристаллизационного маточного раствора с получением путем перегонки высокочистого аммиака, используемого для внутренних потребностей цикла, в то время как избыток NH3 доставляют, при высокой степени чистоты, к границе установки для перенаправления на установку получения мочевины или для продажи на рынке;

- секцию обработки маточного раствора, не содержащего аммиака, выходящего из секции отделения аммиака, в которой осуществляют соответствующее выделение меламина, содержащегося в нем, и/или термическое разложение всех других присутствующих органических веществ с полным выделением получающихся NH3 и CO2; водный поток, получающийся из этой последовательности операций, формирующих большинство требований к растворителю для экстракции на Distex.

Способ получения высокочистого меламина путем пиролиза мочевины при высоком давлении, как предмет настоящего изобретения, позволяет получить следующие преимущества в сравнении со способами, известными из уровня техники:

1) полное выделение при высокой степени чистоты продуктов и отдельно друг от друга газообразных продуктов CO2 и NH3, попутно образующихся в реакции синтеза меламина (реакция (1)) или образуемых в цикле выделения и очистки меламина. Режим инновационного выделения CO2 и NH3, как предмет настоящего изобретения, относящийся к практике подачи рециклом отходящего газа (влажного или безводного) на установку получения мочевины, известную из уровня техники, позволяет решить все проблемы, имеющие отношение к последней указанной операции.

Подача рециклом высокочистых NH3 и CO2 по отдельности на установку получения мочевины в качестве альтернативы традиционной подаче рециклом потока отходящего газа, обеспечивает, в свою очередь, следующие преимущества:

a) значительное увеличение конверсии на каждом цикле CO2 к мочевине при соответствующем увеличении производственных мощностей при тех же капиталовложениях и снижении себестоимости получения мочевины;

b) значительное снижение потребления энергии, такой как пар и/или электричество, необходимых для эксплуатации установки получения мочевины, в дополнение к существенному улучшению в опциях рекуперации энергии с той же установки получения мочевины;

c) снижению затрат на сжатие подаваемого на установку получения мочевины потока, в частности CO2, который становится доступным на границе установки получения меламина при предпочтительном давлении 7-17 МПа (70-170 бар);

d) снижение затрат по промежуточной обработке, на которая сжимают отходящий газ, выходящий из реактора для синтеза меламина, до уровня давления ниже 5 МПа (5 бар), при котором функционирует перегонная колонна в соответствии с уровнем техники;

e) смягчение проблем, связанных с коррозией оборудования и линий, включенных в рециклирование;

f) общее повышение эксплуатационной надежности и доступности способа синтеза мочевины;

2) в способе получения меламина согласно настоящему изобретению не требуется подачи дополнительных потоков NH3 и CO2. В предлагаемом способе, в действительности, в целом и в частности, потребности удовлетворяются частичным повторным использованием/подачей рециклом NH3, попутно образующегося и выделяемого на различных стадиях способа;

3) снижение образования ОАТ в процессе гидролиза меламина не только благодаря уменьшению единиц и объема оборудования, функционирующего при высокой температуре, но также и в результате снижения самой температуры. Очистку, в действительности, можно проводить при температуре от 5 до 10 градусов ниже, чем в уровне техники. Это приводит к дополнительному увеличению общего выхода в способе в дополнение тому, который реализуют вследствие высокой конверсии мочевины благодаря включению пост-реактора;

4) возможность использования как NH3, так и CO2 в промышленных процессах, отличных от производства мочевины, поскольку оба соединения выделяют с высокой степенью чистоты и раздельно, и они доступны для различного рода применений и возможно для более выгодных;

5) снижение общего количества используемой воды и ее полное рециклирование в способе получения меламина с последующим удалением жидких отходов;

6) экстракционная перегонка CO2, которую, хотя проводят при высоком давлении, способствует снижению расхода энергии;

7) способ получения меламина согласно настоящему изобретению можно объединять со способами получения мочевины, проводимыми на существующих предприятиях по производству мочевины по известной технологии, что существенно снижает периоды простоя и докучливые технологические нововведения, необходимые для модернизации и адаптации указанных предприятий.

Пример воплощения способа согласно настоящему изобретению приведен в качестве иллюстрации и не ограничивает настоящее изобретения.

ПРИМЕР 1

На предприятии по производству высокочистого меламина, спроектированном согласно настоящему изобретению, как показано на Фиг. 3, поток 301 расплавленной мочевины направляли в основной реактор со скоростью потока 22650 кг/ч совместно с потоком 319 безводного аммиака в количестве 1500 кг/ч.

Жидкий поток 303, выходящий из основного реактора, направляли в последующий пост-реактор, где реакции синтеза меламина доводили до конца в практически не содержащей CO2 среде, также благодаря эффекту отпарки, осуществляемому с помощью потока 304 газообразного NH3 при 1600 кг/ч, непрерывно вводимого в нижнюю часть.

Затем получили жидкий выходящий поток (поток 306) из пост-реактора, равный 7600 кг/ч неочищенного меламина, содержащий пониженные количества ОАТ и пол и конденсатов (0,6 и 1,0 % масс., соответственно). Оба реактора эксплуатировали при температуре 380°C и давлении 8 МПа (80 бар).

Газообразные фазы 302 и 305, состоящие из NH3 и CO2, насыщенные парами меламина, выделили из двух реакторов и объединили в один поток 312, который направили в экстракционную перегонную колонну (Distex) для выделения меламина и отделения высокочистого CO2.

Колонну Distex эксплуатировали при давлении 7,5 МПа (75 бар), выбирая в качестве растворителя для экстракции водный поток 325 с расходом 30000 кг/ч от последующих производственных фаз.

В частности, по сравнению с идентичным способом, в котором перегонку на колонне Distex проводили при давлении 3,5 МПа (35 бар), количество водного потока, используемого в качестве растворителя для экстракции, в способе согласно настоящему изобретению, составляет менее 280%.

8950 кг/ч чрезвычайно чистого и по существу безводного CO2 с содержанием NH3 менее 10 млн долей выделяли из верхней части колонны Distex с получением газообразного потока 314, который был доступным на границе установки при давлении 7,5 МПа (75 бар).

Водный поток 315, выгружаемый из нижней части колонны Distex, содержит весь аммиак и меламин, вышедшие из процесса потоками 318, 325 и 329, и имеет минимальное количество остаточного CO2. Водный поток 315 направляли в секцию CO2-отгонки для полного удаления CO2 из водного потока, содержащего аммиак и меламин. Поток (315b) из верхней части колонны, содержащий весь CO2 и часть аммиака из потока 315, направляли в секцию отделения аммиака; нижний поток 315а направляли в гаситель для выделения неочищенного меламина (306 поток) из пост-реактора.

Весь продукт (поток 330), выходящий из гасителя, направили в секцию очистки, которая функционирует при давлении 2,5 МПа (25 бар) и температуре 165°C. Дополнительное количество аммиака, равное 9000 кг/ч, (поток 320) добавляли в секцию очистки для того, чтобы получить полное превращение поликонденсатов в меламин.

Водный поток 307 очищенного меламина, содержащий менее 100 млн долей поликонденсатов, охлаждали до 40-50°C и снижали давление до атмосферного в секции кристаллизации, в которой осаждали кристаллы меламина.

Суспензию кристаллов меламина в маточном растворе (поток 308) затем направляли из кристаллизатора в центрифужный декантор, отделяя таким образом влажные кристаллы от кристаллизационного маточного раствора. Затем осадок сушили в специальной секции сушки с получением 7500 кг/ч безводного меламина высокой степени чистоты (титр выше 99,8% масс. и влажность ниже 0,1% масс.).

Поток 310 кристаллизационного маточного раствора, выходящий из центрифужного декантора направляли в секцию отделения аммиака, где при давлении 2 МПа (20 бар) 18800 кг/ч чрезвычайно чистого аммиака выделяли и частично использовали в том же способе получения меламина (потоки 304, 319 и 320), а основную часть (поток 321) делали доступной на границе установки в виде попутно образующегося продукта предприятия (6700 кг/ч NH3 в жидком состоянии).

Поток 322, получаемый в нижней части секции отделения аммиака, состоит из 71000 кг/ч маточного раствора, не содержащего аммиака. Поток 322 содержит все ОАТ, полученные в секциях предприятия выше по потоку, и насыщается меламином в условиях кристаллизации (примерно 0,8-1,0% масс). Поток 322 направляли в конечные секции предприятия (деструкции/отпарки) для разложения ОАТ, остаточного меламина и других органических побочных продуктов путем высокотемпературного гидролиза.

Поток 322, в действительности, сначала нагревали до 280°C, а затем направляли в секцию деструкции/отпарки, где весь органический материал (ОАТ, меламин, другие побочные продукты) разложили путем гидролиза и превратили в NH3 и CO2, выходящие в виде жидкого остатка после разделения этих газов в секции отпарки, при этом практически чистый водный поток (поток 313), содержащий менее 100 млн долей всех твердых продуктов и менее 10 млн долей свободного NH3, использовали для промывки в скруббере отработанного потока воздуха.

Газы, образующиеся в секции деструкции, и газы, которые отделяют в верхней части секции отпарки той же стадии (поток 318) подвергали экстракционной перегонке на колонне Distex для выделения CO2 и затем NH3.

Часть водного потока, не содержащего аммиака, выходящего из секции деструкции, используют в качестве растворителя для экстракции на колонне Distex.

Показано, что общий выход в способе получения равен 0,33 кг меламина на 1 кг мочевины, что соответствует удельному расходу 3,02 кг мочевины на 1 кг полученного высокочистого меламина.

Следующие потоки также были получены в способе:

- поток CO2 со степенью чистоты выше 99,9% в пересчете на мокрое вещество при давлении 7,5 МПа (75 бар) в количестве, равном 0,395 кг на 1 кг введенной в реакцию мочевины;

- поток безводного жидкого NH3 с титром 99,9% в количестве 0,296 кг на 1 кг введенной в реакцию мочевины.

Кроме того, энергетический баланс способа по настоящему изобретению в сравнении с аналогичным способом, в котором перегонку на колонне Distex проводили при давлении 3,5 МПа (35 бар) и с количеством растворителя для экстракции, равном 85000 кг/ч, следующий:

ПРИМЕР 2

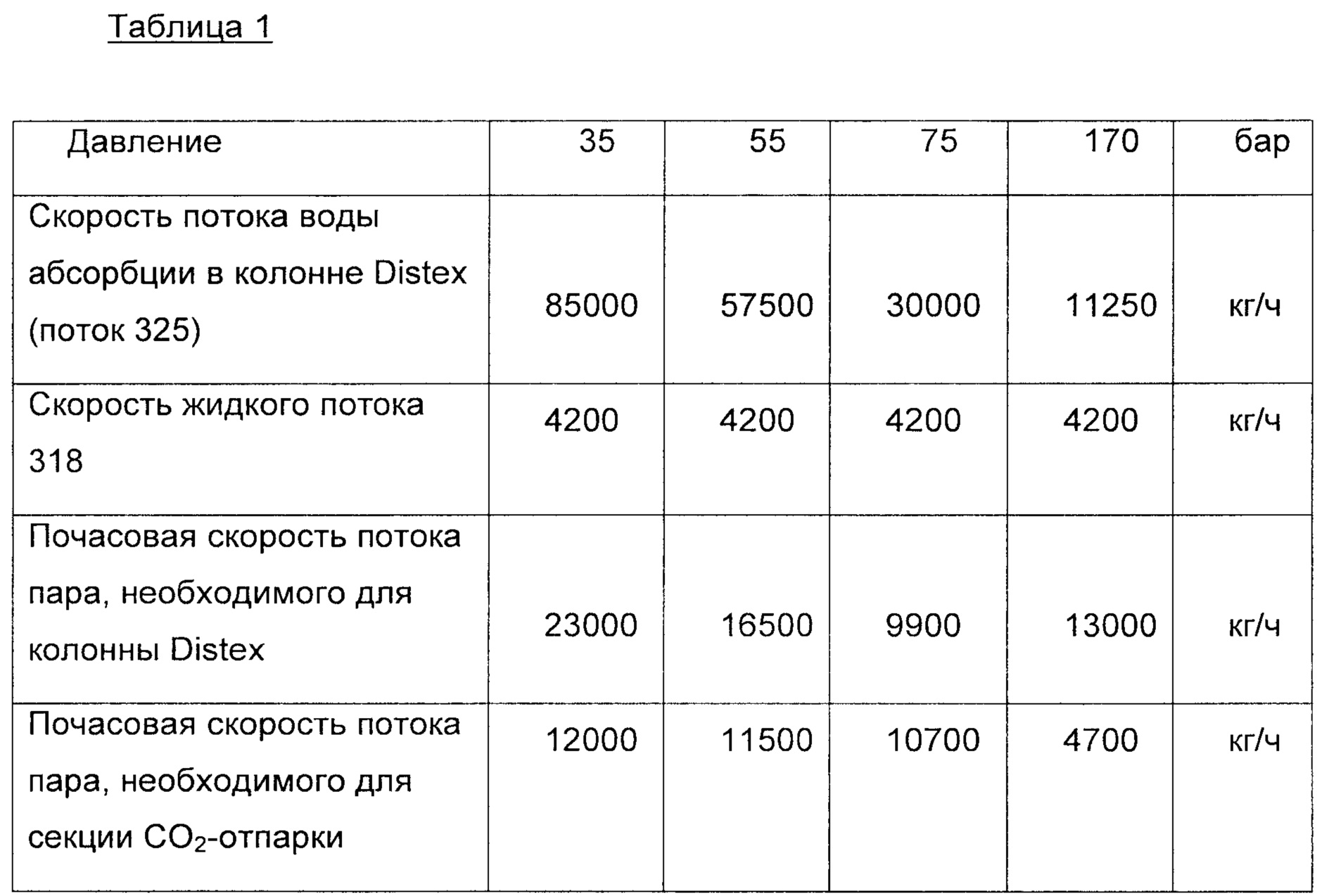

Способ, описанный в Примере 1, повторили со следующими уровнями рабочего давления в колонне Distex:

- 55 бар

- 170 бар.

Ниже в Таблице 1 представлены значения, измеренные при указанных уровнях давления, в сравнении с соответствующими значениями, измеренными в опыте, проведенном при 3,5 МПа (35 бар) в соответствии с описанием WO 01/46159, и при 7,5 МПа (75 бар) в соответствии с Примером 1.

Результаты, указанные в таблице выше демонстрируют следующее уменьшение общего расхода пара в случае способа, проводимого в режиме использования колонны Distex при 5,5 МПа (55 бар), 7,5 МПа (75 бар) и 17 МПа (170 бар), в сравнении с тем, когда колонну Distex эксплуатировали при 3,5 МПа (35 бар) в соответствии с описанием в WO 01/46159:

55 бар = -4000 кг/ч

75 бар = -14400 кг/ч

170 бар = -17300 кг/ч

Кроме того, для того чтобы принять во внимание и расход энергии для введения растворителя и рециклированных потоков в колонну экстракционной перегонки при высоком давлении, были измерены значения, приведенные в Таблице 2.

Информация, содержащаяся в Таблице 2, показывает, что даже с учетом энергии, расходуемой на достижение высокого давления в колонне экстракционной перегонки, получают значительное уменьшение общего расхода пара в случае способа, проводимого Согласно настоящему изобретению при эксплуатации Distex при 5,5 МПа (55 бар), 7,5 МПа (75 бар) и 17 МПа (170 бар), в сравнении с эксплуатацией Distex при 3,5 МПа (35 бар) в соответствии с описанием WO 01/46159.

Реферат

Настоящее изобретение относится к способу получения меламина из мочевины с циклом разделения и выделения высокочистого СОи высокочистого NH, включающий следующие производственные стадии: a) синтез меламина в основном реакторе путем пиролиза потока (301) расплавленной мочевины в присутствии NH(319) с получением потока (303) расплавленного неочищенного меламина и потока (302) отходящего газа, содержащего NHи СО; b) обработку потока (303) расплавленного неочищенного меламина, выходящего из основного реактора в пост-реакторе в присутствии газообразного аммиака (304), для завершения реакции пиролиза мочевины с получением потока (306) расплавленного неочищенного меламина, по существу не содержащего непрореагировавшей мочевины и CO, и потока (305) отходящего газа, в основном состоящего из NHи содержащего весь СО, образующийся в реакции; c) перегонку потока (302) отходящего газа со стадии а) и потока (305) отходящего газа со стадии b) в присутствии водного растворителя (329, 318) для экстракции с получением газообразного потока (314) высокочистого COи потока (315) водного аммиака, содержащего CO; d) отпарку потока (315) водного аммиака со стадии с) для удаления еще имеющегося CO; e) охлаждение и растворение потока (303) расплавленного неочищенного меламина, полученного на стадии а), и потока (306) со стадии b) посредством приведения в контакт с потоком (315) водного аммиака со стадии с) с получением водноаммиачного раствора (330), содержащего растворенный меламин, примеси поликонденсатов и оксиаминотриазины; f) очистку водноаммиачного раствора (330), содержащего меламин, со стадии е) посредством отстаивания в присутствии NHдля превращения поликонденсатов в меламин; g) кристаллизацию меламина, присутствующего в очищенном водном растворе (307), выходящем со стадии f), и отделение кристаллов меламина от указанного раствора с получением влажного осадка (309) меламина и потока (310) кристаллизационного маточного раствора, содержащего только оксиаминотриазины, растворенные остатки меламина и NH; h) перегонку маточного раствора, выходящего со стадии g), с получением потока (317) высокочистого NHи водного потока (322), не содержащего аммиака и содержащего оксиаминотриазины и остатки меламина, впоследствии выделяемые или удаляемые в специально для этого предназначенных секциях способа ниже по потоку; i) сушку влажного осадка (309) меламина со стадии g) горячим воздухом с получением высушенных кристаллов меламина высокой степени чистоты и потока отработанного воздуха, содержащего аммиак; причем в указанном способе необходимо стадию с) экстракционной перегонки потока (302) отходящего газа со стадии а), и потока (305) отходящего газа со стадии b) проводить в присутствии водного растворителя для экстракции при давлении в диапазоне от 5,5 до 25 МПа (от 55 до 250 бар). 3 н. и 15 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

Комментарии