Способ непрерывного литья высокоуглеродистых сталей - RU2140829C1

Код документа: RU2140829C1

Чертежи

Описание

Это изобретение относится к способу непрерывного литья высокоуглеродистых сталей, как изложено в независимом пункте формулы.

К высокоуглеродистым сталям относятся стали с содержанием углерода более 0,50%.

Способ по этому изобретению применяется в области производства тонких листовых заготовок специальных сталей, имеющих высокие механические и технологические свойства, путем непрерывного литья.

К тонким листовым заготовкам относятся листовые заготовки, толщина которых менее 90 - 95 мм, а ширина от 800 мм до 2500 - 3000 мм.

Цель способа согласно данному изобретению заключается в совершенствовании структурных и технологических характеристик путем изменения конструкции машины для непрерывного литья с учетом металлургических свойств, которыми обладают эти специальные стали.

Высокоуглеродистые стали, которые определяются как стали, имеющие содержание углерода по меньшей мере 0,50%, обладают некоторыми металлургическими характеристиками, обусловленными именно их составом. В связи с этим, если требуется получить удовлетворительные качественные результаты, то процесс непрерывного литья должен осуществляться очень аккуратно.

Такие высокоуглеродистые стали в отличие от низкоуглеродистых сталей, таких как, например, перлитные стали, характеризуются слабой склонностью к поводке и усадке на стадии затвердевания.

Поэтому в этих высокоуглеродистых сталях не возникают проблемы, связанные с образованием выемок или отделения от медных стенок кристаллизатора.

С другой стороны, они характеризуются сильной склонностью к сцеплению, то есть, к сцеплению между затвердевающей коркой и медными стенками кристаллизатора: это сцепление приводит к остановке процесса литья.

Кроме того, такие стали характеризуются высокой скоростью затвердевания в кристаллизаторе и это обстоятельство может приводить к возникновению клинообразных образований в литейной камере кристаллизатора, если переходное состояние начала литья завершается слишком медленно.

В статье "Галлатеновая сталь следует в направлении тонких листовых заготовок", опубликованной в торговом журнале "Iron and Steel International" в 1994 г. , на странице 55 и последующих страницах четко показано, что до сих пор никому не удалось непрерывным путем осуществлять литье высокоуглеродистых сталей; из таблицы, представленной на странице 57, также явно видно отсутствие таких типов сталей, в которых содержание углерода более 0,50%.

На Конференции, состоявшейся в Пекине в сентябре 1993 г., был представлен доклад, озаглавленный "Профильное литье". Этот доклад опубликован на странице 391 и последующих страницах документов Конференции.

В этом докладе отмечается то же самое, что уже утверждалось в вышеуказанной статье из журнала "Iron and Steel Intetnational".

В нем сообщается, что в течение длительного времени производится поиск технологий для осуществления непрерывного литья высокоуглеродистых сталей, преимущественно, в виде тонких листовых заготовок, однако до сих пор он не увенчался успехом.

Кроме того, известен способ непрерывного литья высокоуглеродистых сталей с содержанием углерода более 0,5% для производства тонких листовых заготовок, включающий литье стали в охлаждаемый кристаллизатор, выполненный по крайней мере на одном участке конусным (см. заявку DE 3427756, кл. B 22 D 11/04, 28.03.85).

Целью изобретения является разработка способа непрерывного литья, который позволяет отливать тонкие листовые заготовки из высокоуглеродистых сталей.

Эта задача решается за счет того, что конусность кристаллизатора, по крайней мере, на его первом участке составляет 1,5 - 4% на метр, кристаллизатор вибрируют с частотой 180 - 350 колебаний в минуту и перемещением вверх и вниз на ±5 - 9 мм при полном перемещении 10 -18 мм, при этом охлаждение кристаллизатора в первоначальный период осуществляют очень интенсивно, а время переходного состояния начала литья уменьшают на 1/3 - 1/4 по сравнению с нормальным переходным состоянием начала литья.

При этом является целесообразным, выполнить кристаллизатор с неизменяемой конусностью, представляющей собой по меньшей мере двойной или тройной конус, или с изменяемой конусностью, определяемой непрерывной кривой, полученной путем интерполяции последовательных участков с различными величинами конусности.

При этом частоту вибрации кристаллизатора изменяют в соответствии со скоростью литья таким образом, чтобы при изменении скорости литья время прохождения отрицательного участка, определяемого как время, входящее в период колебания, в течение которого кристаллизатор опускают со скоростью, большей скорости литейной заготовки, постоянно и составляет от 0,09 сек до 0,12 сек, предпочтительно от 0,1 сек до 0,11 сек.

Кроме того, используют смазывающие порошки с низкой основностью, составляющей, примерно 0,9, разность температур между температурой жидкой стали, измеренной непосредственно до и во время литья, и температурой начала затвердевания стали составляет 12 - 35oC, предпочтительно 15 - 25oC.

Кристаллизатор согласно изобретению, в котором конусообразные боковые стенки характеризуются уменьшающейся конусностью, обеспечивает препятствие для проявления сильной тенденции этих сталей к сцеплению между затвердевающей коркой листовых заготовок и медными боковыми стенками кристаллизатора.

Конусность кристаллизатора определяется сужающейся конфигурацией узких боковых стенок кристаллизатора в направлении от входного отверстия к выходному отверстию кристаллизатора.

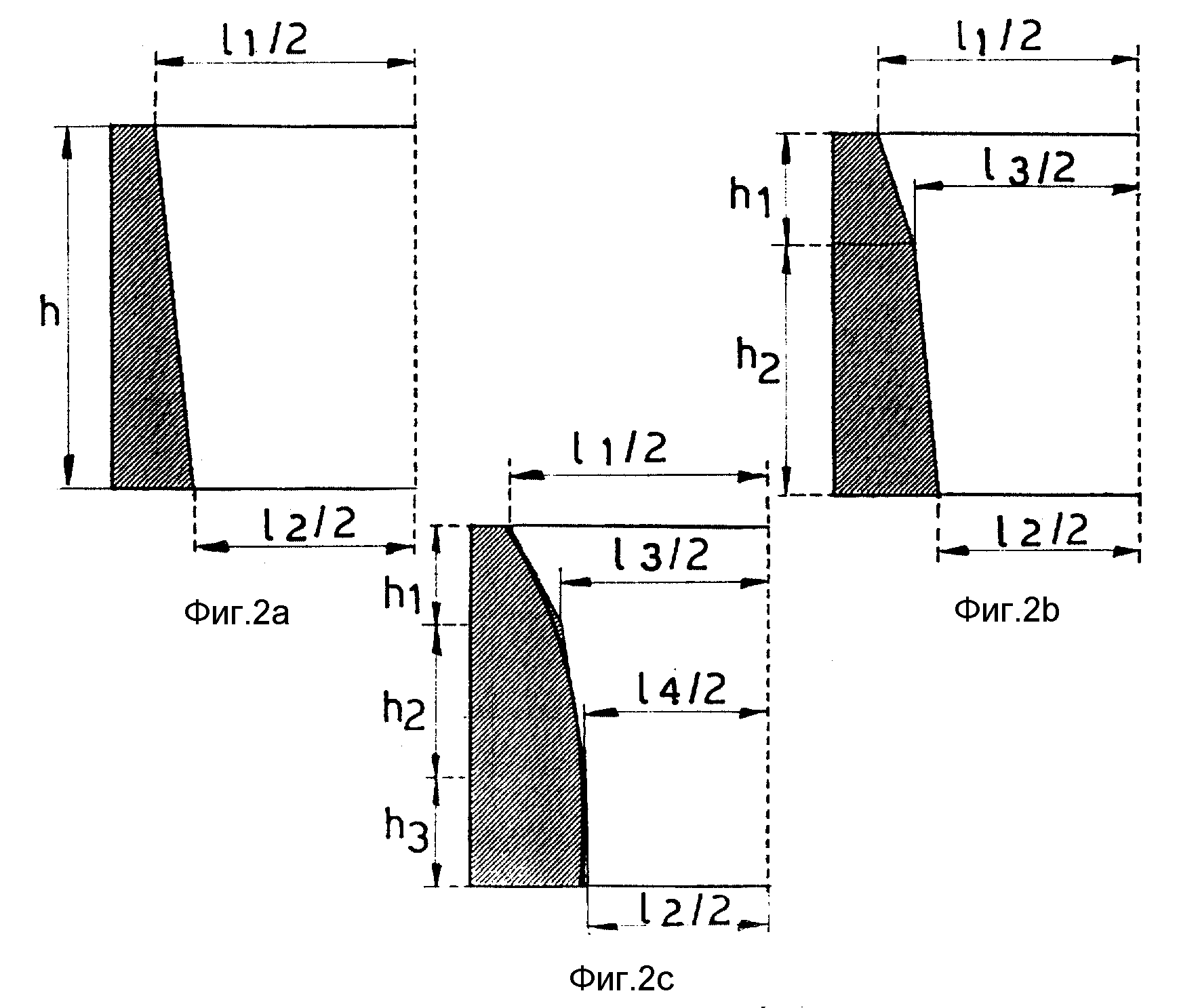

Аналитически конусность кристаллизатора выражается величиной [(1A-1B)/(1B x hi)] x 100, где hi - высота участка кристаллизатора, на котором требуется определить конусность, 1A - эффективная ширина на входе участка, имеющего высоту hi, с учетом конструкции, определяемой литейной камерой, а 1B - ширина на выходе участка, имеющего высоту hi, с учетом конструкции, определяемой литейной камерой.

Как видно из приложенных фиг. 2a, 2b и 2c, конусность кристаллизатора может быть одинарного типа (фиг. 2a), двойного типа (фиг. 2b), тройного типа (фиг. 2c), или многократного типа, или может также определяться непрерывной кривой, полученной путем интерполяции последовательных участков, как показано на фиг. 2c.

В результате экспериментов было обнаружено, что для литья высокоуглеродистых сталей желательно использовать кристаллизатор, имеющий по меньшей мере двойную или тройную конусность.

В получении правильной структуры корки особую роль играет начальный участок кристаллизатора и согласно изобретению в этом случае величина конусности должна определяться выражением [(11-13)/(13xh1)]x 100 и находиться в диапазоне от 1,5%/м до 4%/м.

Точные соотношения могут быть также определены между отличающимися конусами различных последовательных участков, соответствующих изменению конусности кристаллизатора.

Вибрация кристаллизатора из-за вышеупомянутой тенденции к сцеплению корки с боковыми стенками должна характеризоваться согласно изобретению широким ходом и низкой частотой.

Например, как обнаружено из экспериментов, благоприятными являются следующие величины: перемещение вверх и вниз примерно на ±5 - 9 мм, полное перемещение за рабочий ход при этом на 10±18 мм, а частота примерно 180 - 350 колебаний в минуту.

Кроме того, частота вибраций должна изменяться в соответствии со скоростью литья таким образом, чтобы время прохождения отрицательного участка оставалось, по существу, постоянным; время прохождения отрицательного участка означает время, входящее в период колебания, в течение которого кристаллизатор опускается со скоростью большей, чем скорость литейной заготовки. Это время существенно влияет на смазывание.

Из экспериментов установлено, что наилучшее время прохождения отрицательного участка составляет 0,09 - 0,12 секунды, а предпочтительно, между 0,10 - 0,11 секунды.

Согласно изобретению, предпочтительно, чтобы в кристаллизаторе сохранялся значительный теплообмен.

Для этого удобно использовать в первичный период охлаждения охлаждающую воду, протекающую с большой скоростью, так что в кристаллизаторе эта скорость составляет 5,5 - 7,5 метров в секунду для кристаллизаторов, подходящих для производства тонких листовых заготовок.

Согласно изобретению необходимо также использовать смазывающие порошки с низкой основностью, примерно, 0,9, которые не ограничивают тепловой поток.

Кроме того, желательно использовать высокие величины разности температур, то есть, разности между температурой жидкой стали, измеренной в разливочном устройстве непосредственно до и во время литья, и температурой в начале затвердевания стали, поскольку это также способствует плавлению смазывающих порошков.

Величины этой разности температур составляют примерно 12o - 35oC, но предпочтительно, чтобы они были между 15oC и 25oC. Кроме того, согласно изобретению необходимо ускорить переходное состояние начала литья для того, чтобы избежать возникновения клинообразных форм заготовки в литейной камере кристаллизатора. Такие образования возникают из-за быстрого затвердевания высокоуглеродистой стали в кристаллизаторе.

Например, переходное состояние начала литья должно быть уменьшено на 1/3 - 1/4 по сравнению с нормальным переходным состоянием; например, оно должно быть сокращено до 30 секунд по сравнению с 45 секундами, соответствующими обычному переходному состоянию для листовых заготовок, имеющих толщину 60 мм.

На приложенной фиг. 1 показана только в качестве примера конфигурация кристаллизатора 10, используемого для проверки всех параметров способа согласно данному изобретению.

Если изменяется тип кристаллизатора, то могут изменяться и некоторые параметры.

Кристаллизатор 10 имеет широкие боковые стенки 11 и узкие боковые стенки 12, которые могут быть подвижными. Кристаллизатор включает сквозную центральную литейную камеру 14 для ввода сопла 15, через которое производится загрузка.

Входное и выходное поперечные сечения кристаллизатора 10 обозначены позициями 16 и 17, соответственно.

Тянущие ролики 13 включены во взаимодействие с выходом 17.

В этом случае конусность кристаллизатора, как она определена выше, составляет величину от 1, 5%/м до 4%/м, по крайней мере, на первом участке кристаллизатора.

Реферат

Способ непрерывного литья высокоуглеродистых сталей может быть использован для производства тонких листовых заготовок. Эти стали характеризуются содержанием углерода более 0,50%. В способе конусность кристаллизатора, по крайней мере, на его начальном участке составляет от 1,5% на 1 м до 4% на 1 м. Кристаллизатор вибрируют с частотой 180-350 колебаний/мин с перемещением вверх и вниз на ±5-9 мм и полным перемещением 10-18 мм. Охлаждение в начальный охлаждающий период производится очень интенсивно, а время переходного состояния начала литья уменьшено на 1/3 - 1/4 по сравнению с временем нормального переходного состояния начала листья. Обеспечивается совершенствование структурных и технологических характеристик сталей. 6 з.п.ф-лы, 2 ил.

Комментарии