Установка для непрерывного литья тонких металлических изделий - RU2112624C1

Код документа: RU2112624C1

Чертежи

Описание

Предлагаемое изобретение касается установки непрерывного литья тонких металлических изделий, в частности, тонких стальных полос или лент, в соответствии с технологией непрерывного литья между двух вращающихся в противоположные стороны и принудительно охлаждаемых валков. Более конкретно, данное изобретение касается боковых стенок перекрытия, прижатых к фронтальным концам упомянутых выше валков и предназначенных для ограничения литейного пространства между валками, а также средства их удержания и прижатия к упомянутым фронтальным концам валков.

Известно, что установки непрерывного литья между цилиндрами или валками содержат два валка с горизонтально расположенными и параллельными осями, принудительно охлаждаемыми изнутри при помощи циркулирующей воды. Два упомянутых валка приводятся во вращательное движение в противоположных направлениях и отстоят друг от друга на некоторое расстояние, соответствующее толщине получаемого на данной установке литого изделия.

В процессе литья расплавленный металл заливается в литейное пространство, сформированное между валками, отверждается или кристаллизуется в контакте с поверхностями этих валков и извлекается из установки в направлении вниз при вращении валков в виде тонкой полосы или ленты. Для формирования литейного пространства, в которое помещаются расплавленный металл, к фронтальным поверхностям валков прижимаются стенки перекрытия. Эти боковые стенки перекрытия литейного пространства установки обычно изготавливаются из огнеупорного материала, по меньшей мере в той их части, которая входит в непосредственный контакт с расплавленным металлом.

Итак, необходимо обеспечить герметичность между торцами валков и боковыми стенками перекрытия. Для этого упомянутые стенки перекрытия с некоторым усилием прижимаются к торцам вращающихся валков. Для уменьшения трения, возникающего между стенками перекрытия и торцами вращающихся валков, обычно предусматривается смазка упомянутых контактирующих между собой поверхностей, которая осуществляется либо введением расходуемого смазочного материала, либо использованием на этих поверхностях покрытий из специальных самосмазывающихся материалов.

Однако эффективная реализация и, особенно, поддержание упомянутой герметичности на протяжении всего процесса литья сопряжены с многочисленными трудностями, связанными, в частности, с геометрическими деформациями валков и боковых стенок перекрытия, в частности, на начальном этапе технологического процесса литья, вызываемыми тепловым расширением различных элементов данной технологической установки; внешними усилиями, воздействующими на эти элементы, в частности, с усилиями, воздействующими на боковые стенки перекрытия в направлении продольных осей валков со стороны расплавленного металла и стремящимися отодвинуть упомянутые стенки перекрытия от торцевых поверхностей валков; механическим износом боковых стенок перекрытия или торцов охлаждаемых стенок валков, который не всегда оказывается равномерным на всей поверхности контактных зон; возможным началом инфильтрации или просачивания расплавленного металла между поверхностью стенки перекрытия и торцом валка и с отверждением или кристаллизацией этих просачиваний, которые способствуют разведению упомянутых контактирующих между собой поверхностей.

На сегодняшний день уже предложен способ решения упомянутых выше проблем путем провоцирования контролируемого износа боковой стенки перекрытия путем форсированного ее трения о соответствующие торцы валков на протяжении всего процесса литья. Таким образом, имеется в виду регенерировать в непрерывном режиме контактные поверхности боковой стенки перекрытия и торцов валков с тем, чтобы в максимально возможной степени придать однообразие условиям механического контакта на всей поверхности взаимодействия упомянутых элементов.

Так, в европейском патенте EP-A-546206 описывается метод, в соответствии с которым перед началом литья боковые стенки перекрытия сильно прижимаются к торцам валков для осуществления своего рода притирки контактных поверхностей упомянутых стенок абразивным воздействием кромок боковых стенок валков.

Затем давление на стенки перекрытия уменьшается и далее в процессе литья продолжается перемещение этих стенок перекрытия в направлении торцов валков с некоторой предварительно заданной скоростью с тем, чтобы непрерывно обеспечивать продолжение желаемого износа и пытаться таким образом сохранить равномерный контакт на всей поверхности взаимодействия упомянутых элементов.

Однако использование описанного выше метода приводит к значительному износу огнеупорного материала стенок перекрытия даже в тех случаях, когда условия контакта являются удовлетворительными.

Если вместо описанной выше регенерации взаимодействующих поверхностей ограничиться прижатием боковой стенки перекрытия с некоторым предварительно заданным усилием, может произойти более сильный износ лишь в некоторых зонах поверхности взаимодействия или в других зонах инфильтрации или просачивания, локализованных между кромкой цилиндрических валков и боковой стенкой перекрытия, который приводит к локальному образованию зазора между торцом валка и стенкой перекрытия.

Так, например, инфильтрация или просачивание расплавленного металла между кромкой валка и упомянутой стенкой стремится по мере охлаждения и кристаллизации этого металла отодвинуть стенку перекрытия от торца этого валка и, таким образом, и от торца другого валка, поскольку эта стенка при этом подается назад вся целиком. В этом случае возникает опасность нарушения герметичности и на этом втором валке.

Та же проблема может возникнуть, если фронтальные стенки торцов используемых в данной установке валков не строго перпендикулярны продольным осям вращения этих валков и/или не располагаются точно в одной и той же плоскости. В этом случае боковая стенка перекрытия может быть удовлетворительно прилегающей к торцу одного валка, но не обоих валков.

Цель предлагаемого изобретения состоит в том, чтобы разрешить эти технические проблемы и добиться, в частности, сохранения возможно более совершенной герметичности на протяжении всего технологического процесса литья между боковой стенкой перекрытия и торцами двух валков, к которым эта стенка прилегает.

Имея в виду обозначенные выше цели, в данном изобретении предлагается установка для непрерывного литья между валками тонких металлических изделий. Эта установка содержит два валка, принудительно охлаждаемых изнутри и вращающихся в противоположные стороны, две боковых стенки перекрытия и специальные средства для удержания упомянутых стенок перекрытия и их прижатия с некоторым усилием к торцам валков. Предлагаемая установка отличается тем, что упомянутые средства удержания содержат: толкающую плиту, имеющую возможность перемещаться в направлении продольных осей валков и располагающуюся перпендикулярно этому направлению; опорную панель, которая удерживает боковую стенку перекрытия и которая сама размещается на толкающей плите напротив нее; по меньшей мере три толкающих органа, вставленных между упомянутой толкающей плитой и упомянутой опорной панелью, причем эти органы распределены в зоне, которая имеет форму, соответствующую форме данной стенки перекрытия, и могут воздействовать на эту стенку толкающим усилием независимо друг от друга.

Опорная панель только удерживается толкающей плитой. Это означает, что она механически связана с этой плитой только в вертикальном направлении и, в случае необходимости, горизонтально и перпендикулярно продольным осям валков. Зато эта панель может перемещаться по отношению к толкающей плите, с одной стороны, в направлении продольных осей валков, а с другой стороны, поворачиваясь относительно этой плиты вокруг некоторой оси, располагающейся в общей плоскости этой панели, строго перпендикулярной упомянутому осевому направлению валков.

Эти различные допустимые перемещения опорной панели, разумеется, ограничены по амплитуде, но достаточны для того, чтобы обеспечить возможность для боковой стенки перекрытия наилучшим возможным образом прижаться к торцам валков даже в том случае, когда соответствующие кромки валков не слишком строго компланарны, то есть располагаются не строго в одной плоскости.

Кроме того, когда данная стенка перекрытия в процессе литья по тем или иным причинам удаляется от торца данного валка, например, вследствие прохождения паразитной кристаллизации отливаемого металла между этим валком и этой стенкой перекрытия, она может слегка повернуться вокруг самой себя и обеспечить таким образом сохранение наилучшего возможного в данных условиях контакта с торцом другого валка, тогда как без такой свободы движений упомянутая выше паразитная кристаллизация или отверждение металла, просочившегося через зону контакта, привела бы к отталкиванию всей стенки перекрытия и к созданию зазора между этой стенкой и вторым валком.

В то же время, в процессе такого поворота толкающие органы, располагающиеся с той стороны, где данная стенка перекрытия отходит от торца валка, испытывают более сильное воздействие и, в качестве реакции, можно создавать корректирующее усилие предпочтительно или только с помощью этих толкающих органов, не модифицируя существенно толкающее усилие со стороны другого валка.

Упомянутые выше толкающие органы могут представлять собой управляемые силовые цилиндры или обычные пружины.

В том случае, когда эти толкающие органы представляют собой управляемые силовые цилиндры, имеется возможность обеспечить индивидуальное управление этими силовыми элементами либо по оказываемому ими давлению, либо обеспечиваемому перемещению из выходных звеньев, что позволяет приложить более значительные толкающие усилия именно в тех местах, где это требуется в данный момент. Например, в описанном выше случае эти избыточные толкающие усилия должны быть приложены с той стороны боковой стенки перекрытия, где произошла паразитная кристаллизация просочившегося металла.

В том случае, когда упомянутые толкающие органы представляют собой обычные пружины, эти избыточные толкающие усилия возникают по сути дела автоматически вследствие обжатия соответствующих пружин с той стороны стенки перекрытия, где происходит отодвигание этой стенки от торца валка, и возникающего в результате этого обжатия возрастания толкающей силы со стороны обжатых пружин в той мере, в какой положение упомянутой выше толкающей плиты остается неизменным или строго фиксированным.

В предпочтительном варианте практической реализации установки в соответствии с предлагаемым изобретением жесткость каждой из пружин, представляющих собой упомянутые толкающие органы, и распределение этих пружин в упомянутой зоне определяются таким образом, чтобы для одной и той же осадки этих пружин создаваемое ими толкающее усилие в нижней части данной боковой стенки перекрытия было более значительным, чем толкающее усилие, создаваемое при этом пружинами в верхней части этой стенки перекрытия.

Такое техническое решение дает возможность учесть то обстоятельство, что толкающее усилие, воздействующее на упомянутую стенку перекрытия со стороны отливаемого расплавленного металла, является более значительным в нижней части этой стенки, то есть в нижней части ограничиваемого этой стенкой литейного пространства, чем в верхней части упомянутой стенки.

Это происходит, с одной стороны, вследствие более высокого гидростатического давления жидкого металла в нижней части данного литейного пространства данной установки, а с другой стороны, по причине эффекта прокатки, влияющего со стороны валков на расплавленный металл в процессе его отверждения или кристаллизации в непосредственной близости от самого узкого места в пространстве между упомянутыми валками и способствующего расширению отливаемой полосы или ленты в обе стороны, то есть толкающего вниз упомянутую стенку перекрытия.

Для обеспечения этого специфического распределения толкающих усилий можно воздействовать либо на жесткость применяемых в каждом конкретном случае пружин, либо на позиционирование и размещение этих пружин в плоскости толкающей плиты, что значительно легче осуществить при использовании достаточно большого количества этих пружин, либо на оба упомянутых выше параметра одновременно.

В том случае, когда в качестве толкающих органов используются управляемые силовые цилиндры или домкраты, выбор размещения этих элементов также должен учитывать желательное распределение усилий, прикладываемых к боковой стенке перекрытия для ее приемлемого прижатия к торцам или кромкам валков.

Однако в данном случае этот выбор менее критичен и более свободен, поскольку надлежащее распределение фактически оказываемых усилий может быть осуществлено при помощи соответствующего управления по усилиям этими силовыми цилиндрами, выполняющими роль органов давления.

Кроме уже указанного выше преимущества, заключающегося в возможности распределения в соответствии с предварительно определенной схемой усилий, воздействующих на боковую стенку перекрытия 3 данной установки, и исключения возможности отхода всей стенки перекрытия в целом от плоскости торцов вращающихся валков в случае возникновения локального паразитного протекания и отверждения или кристаллизации расплавленного металла, данное изобретение позволяет также иметь возможность в процессе литья изменять или модулировать общее усилие прижатия боковой стенки перекрытия к торцам вращающихся валков путем перемещения упомянутой толкающей плиты 10 по отношению к торцам валков, сохраняя при этом возможность адаптации положения этой стенки перекрытия относительно кромок упомянутых валков при их вращении.

Для достижения этой цели толкающая плита закрепляется на подвижной тележке 8, способной перемещаться в направлении продольных осей вращающихся валков, и предлагаемая установка содержит специальные средства для перемещения упомянутой тележки по отношению к валкам и приложения к этой тележке усилия определенной величины, направленного в сторону упомянутых валков.

Например, перемещая эту толкающую плиту по направлению к валкам, можно создать общее для всех пружин, представляющих собой в данном случае органы толкания, дополнительное обжатие, которое добавляется к уже имеющемуся до этого перемещения обжатию упомянутых пружин, но сохраняет то же самое распределение толкающих усилий на поверхность боковой стенки перекрытия 3, лишь более сильно акцентируя усилия в тех зонах, где используемые в данном случае пружины уже обеспечивают большее по величине усилие.

Таким образом, например, положение упомянутой толкающей плиты может быть отрегулировано в начальный момент при запуске данной технологической установки непрерывного литья для обеспечения достаточно сильного обжатия пружин, а также для обеспечения своеобразной притирки данной боковой стенки перекрытия с кромками вращающихся валков.

Затем общее усилие прижатия этой стенки перекрытия к торцам валков может быть уменьшено в режиме стабилизированного литья, в частности, для исключения слишком быстрого износа материала, из которого изготовлена данная стенка перекрытия, и снова увеличено в той или иной нештатной ситуации, например, при образовании инфильтрации или просачивания расплавленного металла через контактные поверхности упомянутых выше взаимодействующих элементов, для быстрейшего восстановления утраченной таким образом герметичности упомянутого контакта.

Другие отличительные признаки, существенные характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания конкретного варианта практической реализации установки для непрерывного литья между двумя валками тонких стальных полос или лент в соответствии с данным изобретением, где даются ссылки на приведенные в приложении фигуры.

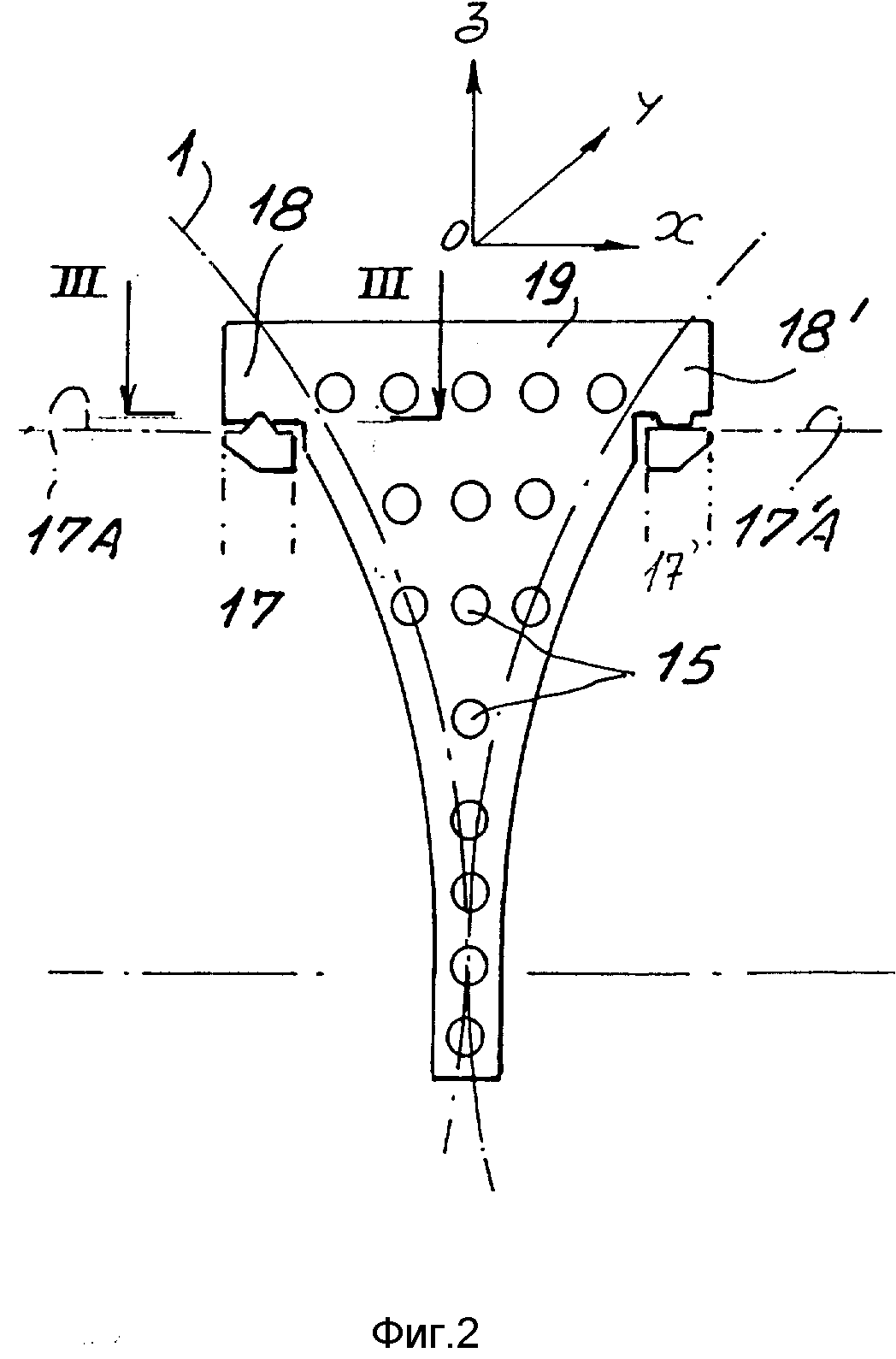

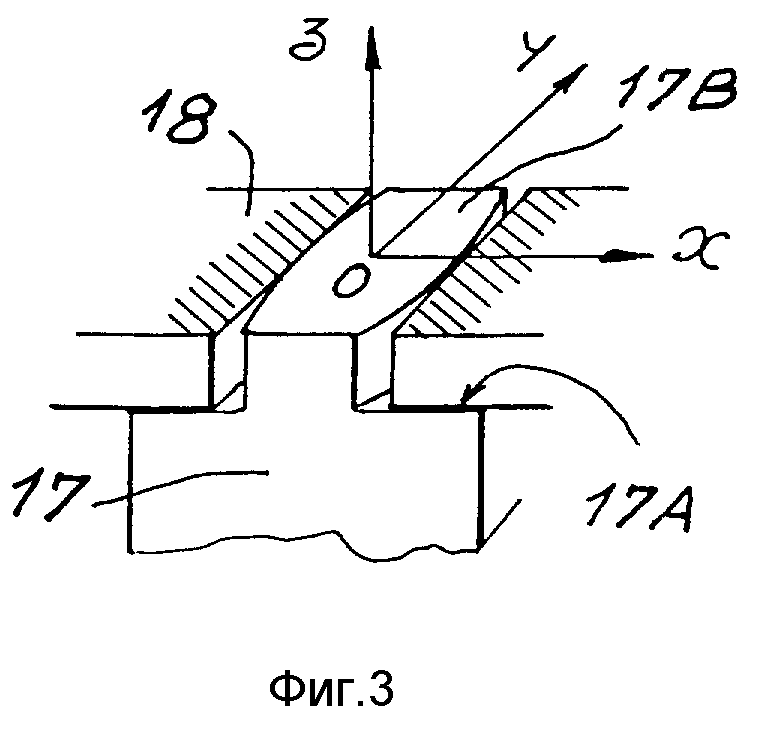

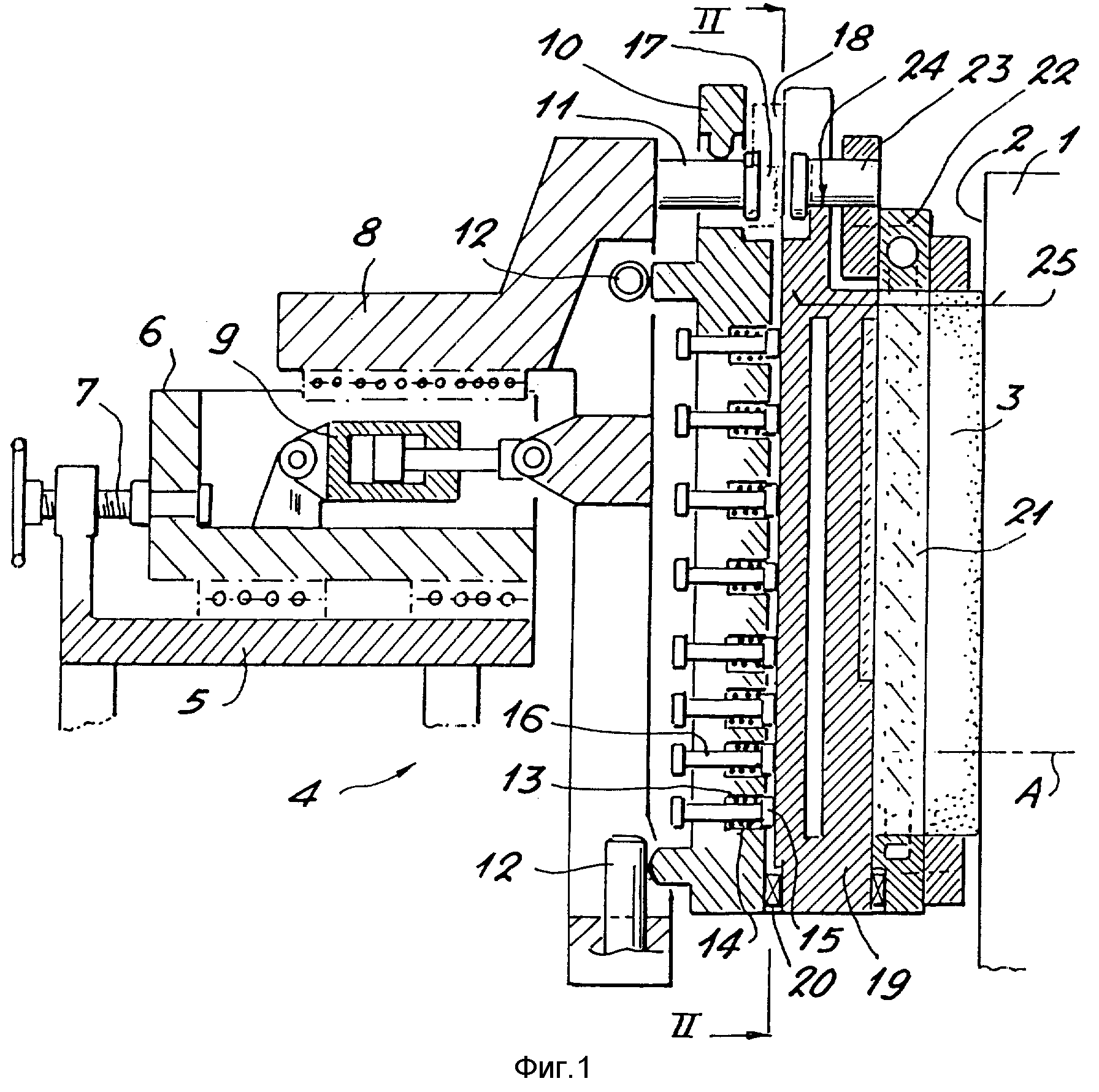

На фиг. 1 схематически представлен вид в разрезе поддерживающей системы боковой стенки перекрытия в том случае, когда органы толкания представляют собой обычные пружины; на фиг. 2 - вид в разрезе по линии II-II, показанной на фиг.1, представлен для демонстрации распределения пружин в плоскости толкающей плиты; на фиг. 3 - частичный вид в увеличенном масштабе одного из элементов, показанных на фиг.2.

Прежде всего следует отметить, что на приведенных в приложении к данному описанию фигурах одни и те же элементы обозначены одними и теми же позициями.

На фиг. 1 схематически представлен только один из валков 1 предлагаемой установки для непрерывного литья, к торцу которого 2 прижимается с некоторым усилием боковая стенка перекрытия 3, закрепленная на опорной системе 4.

Эта опорная система 4 содержит жесткое основание или станину 5, на которой располагается первая тележка или тележка предварительного позиционирования 6, регулируемая по положению на основании или станине 5 в осевом направлении A валков данной установки, например, при помощи специальной приводной системы силового характера типа винт-гайка 7.

Тележка предварительного позиционирования 6 несет на себе вторую вспомогательную тележку 8, которая имеет возможность перемещаться вдоль направляющих средств тележки 6 в осевом направлении A используемых в данном случае валков. Регулирование пространственного положения второй вспомогательной тележки 8 обеспечивается при помощи силового цилиндра или домкрата 9 позиционирования и создания толкающего усилия.

Вторая или вспомогательная тележка 8 поддерживает толкающую плиту 10 посредством двух опорных осей 11. В то же время, толкающая плита 10 удерживается против упоров 12, связанных с тележкой 8 и регулируемых по положению известным на сегодняшний день способом с тем, чтобы обеспечить вертикальное положение упомянутой выше толкающей плиты 10.

Толкающая плита 10 содержит множество сверлений или расточек 13, расположенных в зоне треугольной формы, соответствующей форме данной боковой стенки перекрытия. В каждой расточке или отверстии 13 размещается пружина сжатия 14, упирающаяся одним из своих концов в дно упомянутой расточки, а другим своим концом упирающаяся в поршень 15, скользящий в данной расточке и содержащий средства удержания 16, предназначенные для удержания пружины и поршня в данной расточке.

Толкающая плита 10 содержит также в своей верхней части опорные блоки 17 и 17', на которых покоятся ушки 18 и 18' охлаждаемой изнутри панели 19, задняя поверхность которой находится в механическом контакте с поршнями 15.

Один из опорных блоков 17 содержит элемент жесткости 17B, который входит с малым зазором или люфтом в соответствующую канавку ушка 18 для того, чтобы обеспечить боковое или поперечное позиционирование упомянутой панели в направлении оси Ox (горизонтальное направление), оставляя при этом данную панель свободной по вращательному движению относительно оси Oz (вертикальное направление). (см. фиг. 2, 3).

Другое ушко 18' просто лежит на опорном блоке 17'. В результате плоскости 17A и 17'A, образованные на опорных блоках 17 и 17' и представляющие собой несущие поверхности, фиксируют высоту по оси Oz боковой стенки перекрытия, элемент жесткости или нервюра 17B фиксирует ее положение по оси Ox, а направление вдоль оси Oy остается свободным. Предусмотрены также специальные средства бокового упора 20 нижнего конца панели 19 в опорную плиту 10, предназначенные для исключения опрокидывания на опорах 17 и 17'.

Плита 21, изготовленная из теплоизолирующего огнеупорного материала, удерживается против передней стороны панели 19 при помощи принудительно охлаждаемого металлического пояса 22, который охватывает эту плиту и который подвешен на упомянутой панели с помощью оси в форме крюка 23, который лежит в лотке 24 упомянутой панели и имеет некоторую свободу перемещения в осевом направлении Oy.

Плита из огнеупорного теплоизолирующего материала 21 также имеет возможность перемещаться по отношению к охлаждаемому поясу 22 в осевом направлении и обладает толщиной, немного превышающей толщину упомянутого пояса 22.

К принудительно охлаждаемому поясу 22 привинчен второй металлический пояс 25, охватывающий боковую стенку перекрытия 3, которая соединена с этим поясом при помощи огнеупорного цемента и толщина которой также превышает толщину упомянутого выше второго металлического пояса 25 таким образом, чтобы выходить за пределы этого пояса со стороны валков. Это сделано для того, чтобы исключить механический контакт между торцами этих валков и металлическим поясом 25 даже после максимально допустимого в эксплуатации износа поверхности стенки перекрытия.

Геометрические размеры и формы двух огнеупорных плит 3 и 21, а также упомянутых выше поясов 22 и 25 таковы, что даже в том случае, когда второй пояс 25 затягивается на охлаждаемом поясе 22, плита 21 из теплоизолирующего огнеупорного материала находится в контакте только со стенкой перекрытия 3 и не вступает в механический контакт с упомянутым вторым поясом 25.

В то же время, поскольку толщина изолирующей плиты 21 из огнеупорного материала превышает толщину охлаждаемого металлического пояса, толкающее усилие, передаваемое панелью 19, ретранслируется только на боковую стенку перекрытия 3 и не передается на пояс 25, что исключает создание механических напряжений между этим поясом и огнеупорным материалом упомянутой стенки перекрытия. Таким образом исключается опасность деформации этой стенки или ее отделения или отсоединения от пояса 25.

В процессе крепления второго пояса 25 к охлаждаемому поясу 22 может произойти смещение этого охлаждаемого пояса в направлении валков. Поэтому связь этого пояса с изолирующей огнеупорной плитой 21 не является жесткой и крюк 23 также имеет некоторую свободу перемещения в упомянутом выше лотке 24 именно в направлении продольных осей валков данной установки.

В предпочтительном варианте практической реализации предлагаемой установки панель 19 изготавливается из стали так же, как и охлаждаемый принудительно пояс 22. При этом второй пояс 25 изготавливается из такого материала, который обладает хорошими характеристиками в сильно нагретом состоянии. Таким материалом может быть сталь или сталистый чугун, причем его естественному охлаждению способствует контакт с принудительно охлаждаемым поясом 22, внутри которого обеспечивается циркуляция охлаждающей воды.

Перед началом технологического процесса литья на предлагаемой установке необходимо предварительно нагреть до определенной температуры стенку перекрытия 3. Для этого опорная система 4 удаляется от торцов валков, причем рама или станина 5 снабжена с этой целью известными средствами, не показанными на приведенных в приложении фигурах и позволяющими обеспечить перемещение этой рамы или станины по отношению к основной конструкции данной литейной технологической установки.

После отвода опорной системы со стенкой перекрытия от торцов валков к поверхности этой стенки подводится печь предварительного нагрева излучением, которая обеспечивает нагревание этой стенки перекрытия до достаточно высокой температуры, причем изолирующая огнеупорная плита 21, охлаждаемая принудительно панель 19 и охлаждаемый пояс 22 ограничивают нагрев остальных частей данной установки.

Перед самым запуском технологического процесса печь предварительного нагрева удаляется, затем рама или станина 5 возвращается в свое исходное положение и закрепляется на основной конструкции данной установки. При этом силовой цилиндр или домкрат 9 управляется таким образом, чтобы подвести боковую стенку перекрытия к валкам данной установки и обеспечить механический контакт этой стенки с торцами упомянутых валков, а затем, продолжая свое движение, переместить толкающую плиту 10, в результате чего обеспечивается обжатие толкающих пружин 14.

Упомянутый выше силовой цилиндр или домкрат 9 в данном случае регулируется по положению. Создаваемое этим силовым цилиндром усилие передается на толкающую плиту при помощи тележки 8 и ее упоров 12. Затем это усилие распределяется по панели 19 при помощи упомянутых выше толкающих пружин.

Таким образом, усилия, развиваемые локально каждой из этих пружин 14, представляют собой главным образом функцию обжатия этих пружин, а следовательно, относительного положения упомянутой панели и упомянутой толкающей плиты.

Таким образом, для данного положения выходного элемента силового цилиндра или домкрата 9 боковая стенка перекрытия 3 прижимается к торцам валков 1 в положении, которое обеспечивает наилучший возможный контакт между ними. Действительно, даже если, например, торцы двух валков слегка искривлены или смещены друг относительно друга в осевом направлении, упомянутая стенка перекрытия прижимается к каждому из этих двух валков с минимальным зазором.

Однако толкающие усилия со стороны того валка, торец которого является выступающим по отношению к торцу другого валка, оказываются более высокими или значительными, следствием чего является более быстрый механический или абразивный износ этой стороны данной стенки перекрытия 3, который в конечном счете приводит к формированию общей плоскости, параллельной плоскости толкающей плиты 10, что делает распределение усилий, создаваемых пружинами 14, более равномерным и обеспечивает оптимальные условия механического контакта, позволяющие сохранить герметичность между боковой стенкой перекрытия 3 и торцами валков 1.

В процессе литья может иметь место паразитное просачивание расплавленного металла через зоны контакта стенки перекрытия и торцов вращающихся валков данной установки и его кристаллизация или отверждение в этих зонах. При этом упомянутая стенка перекрытия отходит от торца данного валка, но сохраняет самый лучший контакт с торцом другого валка.

Упомянутый выше отход стенки перекрытия от торца одного из валков приводит к дополнительному обжатию пружин со стороны этого валка и, следовательно, увеличивает соответствующим образом толкающее усилие с этой стороны упомянутой стенки. В результате такого увеличения толкающего усилия возрастает сила трения между контактирующими с этой стороны поверхностями, что в конечном итоге рано или поздно приводит к уничтожению упомянутого затвердевшего просачивания металла.

В том случае, когда по тем или иным причинам происходит усиленный абразивный износ одной из сторон боковой стенки перекрытия, толкающие пружины 14 действуют таким образом, что данная стенка перекрытия остается, однако, в контакте с располагающимся с этой стороны валком.

Упомянутое перемещение может быть выявлено либо специальным датчиком перемещения, либо путем фиксации уменьшения толкающего усилия, являющегося следствием того, пружины с упомянутой стороны стенки перекрытия оказываются, таким образом, сжатыми в несколько меньшей степени. В этом случае силовой цилиндр 9 может получить управляющий сигнал, заставляющий его продвинуть вперед толкающую плиту, приближая ее к торцам валков данной установки вплоть до установления заданного усилия прижатия данной стенки перекрытия к торцу валка с той стороны, где происходит повышенный износ контактирующих между собой поверхностей.

При этом возрастают также и толкающие усилия на другой стороне упомянутой стенки перекрытия, что приводит к ускоренному износу контактирующих поверхностей и на этой стороне. Это, однако, будет неизбежным следствием установления стенки перекрытия параллельно толкающей плите и достижения таким образом оптимальной герметичности перекрытия литейного пространства данной установки непрерывного литья.

Таким образом, толкающие пружины 14 позволяют не только поглощать и компенсировать дефекты механического контакта между стенкой перекрытия и торцом данного валка, но и стремятся обеспечить автоматическую коррекцию этих возможных спонтанных дефектов контакта. В отличие от упомянутой выше уже известной технологии, в соответствии с которой осуществляется непрерывный форсированный абразивный износ огнеупорной поверхности стенки перекрытия для обеспечения наилучшего контакта этой стенки с торцами валков путем усиленного прижатия этой стенки к упомянутым торцам валков, предлагаемое изобретение позволяет, с одной стороны, существенно уменьшить это толкающее усилие, а с другой стороны, подвергать усиленному абразивному износу огнеупорное покрытие стенки только в том случае, когда появляется нарушение нормального контакта.

Кроме того, даже в отсутствие такого выявленного нарушения требуемых условий взаимного контакта стенки перекрытия с торцами вращающихся валков данной установки, предлагаемая настоящим изобретением технологическая установка позволяет выполнить регулировку усилия прижатия стенки перекрытия к торцам валков, в частности, в функции условий осуществления каждого из этапов процесса литья, при помощи относительно простого управления функционированием силового цилиндра или домкрата 9.

Например, можно обеспечить создание значительного толкающего усилия в момент начала технологического процесса литья для того, чтобы осуществить своего рода притирку боковых стенок перекрытия к поверхностям торцов вращающихся валков, а затем обеспечить уменьшение этого прижимающего усилия в режиме установившегося процесса литья, причем при наличии возможности в любой момент увеличить это толкающее или прижимающее усилие в случае какого-либо нарушения нормального течения данного технологического процесса, например, в случае просачивания или инфильтрации жидкого металла через контактные поверхности и кристаллизации его в зонах контакта.

В одном из возможных вариантом практической реализации уже описанной выше установки упомянутые толкающие пружины могут быть заменены на управляемые силовые цилиндры или домкраты, которые будут обеспечивать выполнение тех же функций, которые в описанном выше примере обеспечивали пружины, на основе измерения внутреннего давления в этих силовых цилиндрах и положения данной стенки перекрытия.

Каждый из упомянутых выше силовых цилиндров может быть обеспечен индивидуальным управлением в соответствии с заранее определенными алгоритмами для обеспечения, например, либо толкающего усилия, пропорционального перемещению, причем в этом случае управляемые силовые цилиндры действуют практически как обычные пружины, либо постоянного по величине толкающего усилия или толкающего усилия в соответствии с зависимостью типа: F = Kxn или F = Kex, где F представляет собой величину воздействующего усилия, K и n являются предварительно определенными константами, а x представляет собой величину перемещения выходного звена данного силового цилиндра, измеренную, например, косвенным образом при помощи датчиков перемещения стенки перекрытия или ее опорной панели.

Кроме того, регулирование синхронизации абразивного износа разных сторон данной стенки перекрытия, осуществляемое при помощи всех упомянутых выше толкающих силовых цилиндров, может быть скомбинировано с индивидуальным регулированием или управлением этими силовыми цилиндрами, например, определяя один из этих силовых цилиндров в качестве задающего и обеспечивая привод остальных силовых цилиндров, отслеживающих действия этого задающего силового цилиндра.

В предпочтительном варианте практической реализации в качестве задающего или пилотного силового цилиндра должен быть выбран силовой цилиндр, располагающийся в самой нижней части данной стенки перекрытия, то есть в непосредственной близости от наиболее узкой части литейного пространства между вращающимися валками, где абразивный износ боковой стенки перекрытия обычно проявляется в наибольшей степени.

Реферат

Установка содержит два валка, вращающиеся в противоположные стороны и охлаждаемые изнутри, две боковые стенки перекрытия и средства поддержания и прижатия с некоторым усилием стенок перекрытия к торцам валков. Устройство снабжено толкающей плитой, имеющей возможность перемещаться в направлении продольных осей валков и располагающуюся перпендикулярно к этому направлению, и панелью, которая поддерживает стенку перекрытия и которая размещена на толкающей плите, располагаясь против этой плиты. В устройстве имеется по меньшей мере три толкающих органа типа пружин, вставленных между толкающей плитой и панелью, причем эти толкающие органы распределены в зоне, форма которой соответствует форме стенки перекрытия, и могут воздействовать на эту стенку перекрытия с независимыми друг от друга толкающими усилиями. Техническим результатом является сохранение герметичности на протяжении всего технологического процесса литья межцу боковой стенкой перекрытия и торцами двух валков, к которым эта стенка прилегает. 7 з.п.ф-лы, 3 ил.

Комментарии