Разделитель для установки в кристаллизатор - RU188137U1

Код документа: RU188137U1

Чертежи

Описание

Данное решение относится к разделителю для установки в кристаллизатор.

В установках непрерывной разливки металлический расплав заливается в охлажденный кристаллизатор, в котором начинается кристаллизация расплава. Внутри внутреннего пространства кристаллизатора поверхностные области расплава кристаллизуются в так называемый поверхностный слой заготовки, который окружает еще жидкий металл сердцевины. Из кристаллизатора вытягивается имеющая этот поверхностный слой металлическая заготовка, которая затем охлаждается дополнительно. Под разделителем понимается устройство, которое делит кристаллизатор на два подпространства, в каждом из которых может быть создана заготовка уменьшенной ширины, так что из кристаллизатора, в частности, одновременно могут вытягиваться две заготовки.

В заявке US 4637452 A раскрыт устанавливаемый в кристаллизатор делитель, который выполнен по существу T-образным с участком перекладины и центральным участком, который выходит из участка перекладины посередине. После установки в кристаллизатор центральный участок делит внутреннее пространство кристаллизатора, а участок перекладины прилегает к верхним сторонам противоположных стенок кристаллизатора, между которыми находится внутреннее пространство кристаллизатора.

Недостатком здесь является то, что установка разделителя в кристаллизатор и, соответственно, извлечение разделителя из кристаллизатора не может производиться во встроенном в установку непрерывной разливки состоянии кристаллизатора, и кристаллизатор сначала нужно демонтировать с установки непрерывной разливки и поместить в зону технического обслуживания, там производят монтаж (установку или, соответственно, извлечение) разделителя, и только затем этот перемонтированный кристаллизатор снова монтируется на установке непрерывной разливки. Это означает, что такой монтаж разделителя требует времени, в течение которого установка непрерывной разливки не может работать, вследствие чего падает производительность. Особенно негативным является затратный монтаж при так называемой «верхней загрузке» („top feedingʺ) затравки в установку непрерывной разливки, т.е. при введении затравки в кристаллизатор сверху (со стороны литника кристаллизатора). Согласно уровню техники «верхняя загрузка» в кристаллизаторах с разделителем невозможна, так что эту затравку перед началом литья всегда нужно вводить в кристаллизатор снизу (с выпускной стороны кристаллизатора); это так называемая «донная загрузка» („bottom feedingʺ).

В основу данного полезной модели положена задача создания улучшенного разделителя для установки в кристаллизатор. В частности, должна быть возможна так называемая «верхняя загрузка» в кристаллизатор с вставленным разделителем.

Данная задача согласно настоящему решению решается признаками независимого пункта 1.

Предпочтительные варианты выполнения полезной модели являются предметом зависимых пунктов формулы полезной модели.

Предлагаемый полезной моделью разделитель предназначен для установки в кристаллизатор, который имеет две находящиеся на расстоянии друг от друга стенки кристаллизатора, между которыми располагается внутреннее пространство кристаллизатора для пропускания расплава. Разделитель содержит разделительный блок с двумя наружными поверхностями для разделения внутреннего пространства кристаллизатора на два подпространства, которые отделены друг от друга этими наружными поверхностями разделительного блока, и по меньшей мере один охлаждающий канал для охлаждающий жидкости, проходящий в разделительном блоке, для охлаждения по меньшей мере одной наружной поверхности.

Предложенное решение делает возможным предпочтительно быструю установку в кристаллизатор и, соответственно, извлечение из кристаллизатора разделителя сверху, т.е. со стороны литника кристаллизатора, причем указанный по меньшей мере один проходящий в разделительном блоке охлаждающий канал первичного охлаждения залитого в кристаллизатор расплава служит для образования со стороны разделительного блока поверхностного слоя заготовки, получаемой из этого расплава.

Благодаря предлагаемому разделителю возможна установка и извлечение разделителя при встроенном в установку непрерывной разливки состоянии кристаллизатора. Кроме того, благодаря охлаждающим каналам обеспечивается равномерное охлаждение поверхностного слоя заготовки, что очень положительно сказывается на качестве заготовки, и к тому же сильно снижается риск прорывов отливки.

Один вариант выполнения полезной модели предусматривает, что разделительный блок имеет две расположенные напротив друг друга пластины разделителя, каждая из которых образует одну из обеих наружных поверхностей разделительного блока, и один расположенный между пластинами разделителя центральный участок, который соединен с обеими пластинами разделителя. Центральный участок разделительного блока имеет, например, две соединенные друг с другом опорные плиты, причем первая опорная плита соединена с первой пластиной разделителя, а вторая опорная плита соединена с второй пластиной разделителя. За счет такого выполнения разделительного блока на центральном участке разделительного блока предпочтительно могут быть расположены дополнительные компоненты, в частности, охлаждающие линии.

Предпочтительно в каждой опорной плите и в соединенной с этой опорной плитой пластине разделителя также проходит охлаждающий канал. Благодаря этому обе наружные поверхности разделительного блока могут независимо друг от друга охлаждаться посредством соответствующих охлаждающих каналов. За счет образования отдельных охлаждающих каналов в сочетании с датчиком расхода, соответственно, с датчиком давления можно, например, просто определить, не засорился ли охлаждающий канал или не имеет ли он по меньшей мере повышенное сопротивление потоку. Эта информация может предоставляться обслуживающему персоналу, так что проблема при прерывании процесса литья может быть устранена.

Еще один вариант выполнения данного полезной модели предусматривает наличие соединенного с первым концом разделительного блока фиксирующего элемента, который после установки разделителя в кристаллизатор прилегает к обеим стенкам кристаллизатора. Предпочтительно этот фиксирующий элемент имеет по меньшей мере один проходящий в нем впускной канал для подачи охлаждающей жидкости по меньшей мере к одному охлаждающему каналу и по меньшей мере один проходящий в фиксирующем элементе выпускной канал для отвода охлаждающей жидкости из по меньшей мере одного охлаждающего канала. Кроме того, предусмотрено предпочтительно по меньшей мере одно соединение с винтовым зажимом для блокировки фиксирующего элемента со стенкой кристаллизатора. С помощью фиксирующего элемента разделитель может быть закреплен в кристаллизаторе и опираться на стенки кристаллизатора. Благодаря проходящим в фиксирующем элементе впускным и выпускным каналам по меньшей мере для одного охлаждающего канала этот фиксирующий элемент может использоваться предпочтительно для подвода охлаждающей жидкости по меньшей мере в один охлаждающий канал.

Еще один вариант выполнения данного полезной модели предусматривает наличие зажимного клина для опоры разделительного блока на стенку кристаллизатора. Благодаря этому может быть зафиксировано положение разделителя при фиксации разделителя со стенкой кристаллизатора.

Еще один вариант выполнения данного полезной модели предусматривает наличие по меньшей мере одного проводимого через отверстие в стенке кристаллизатора зажимного поршня, который с помощью гидравлического или пневматического, или электромеханического привода может перемещаться вдоль своей продольной оси к разделительному блоку и от разделительного блока, и с его помощью на разделительный блок может оказываться зажимное усилие. Кроме того, может быть предусмотрен, например, зажимной стержень, который через выемку в зажимном поршне может перемещаться в этом по меньшей мере одном зажимном поршне. Этот вариант выполнения предпочтительно делает возможным разъемное зажатие разделителя в кристаллизаторе с помощью по меньшей мере одного зажимного поршня. Это является предпочтительным, в частности, при широкоформатных плоских заготовках, так как согласно уровню техники широкие стороны прогибаются, и вследствие этого может образоваться щель между разделителем и по меньшей мере одной широкой стороной, так что расплав может попасть в эту щель и, соответственно, выйти из полости формы кристаллизатора. Это надежно предотвращается благодаря предлагаемой конструкции.

Еще один вариант выполнения данного полезной модели предусматривает наличие блока направления заготовки, который примыкает к второму концу разделительного блока и содержит направляющие ролики для заготовки, предназначенные для направления выходящих из кристаллизатора заготовок. Это делает возможным предпочтительно боковое направление выводимых из кристаллизатора заготовок через разделитель.

Еще один вариант выполнения данного полезной модели предусматривает по меньшей мере одну проходящую между обеими наружными поверхностями разделительного блока охлаждающую линию для пропускания охлаждающей жидкости к блоку направления заготовки. Предпочтительно фиксирующий элемент для каждой охлаждающей линии имеет связанную с этой охлаждающей линией соединительную линию для подведения охлаждающей жидкости в охлаждающую линию. Эти охлаждающие линии предпочтительно делают возможным вторичное охлаждение выводимых из кристаллизатора заготовок посредством выпуска охлаждающей жидкости на эти заготовки в зоне блока направления заготовки, причем выпуск охлаждающей жидкости осуществляется, например, через распылительные сопла, каждое из которых расположено над направляющими роликами для заготовки. Благодаря размещению на фиксирующем элементе соединительной линии для каждой охлаждающей линии этот фиксирующий элемент используется предпочтительно также и для подвода охлаждающей жидкости в каждую охлаждающую линию.

Еще один вариант выполнения данного полезной модели предусматривает наличие температурных датчиков для определения температуры обеих наружных поверхностей разделительного блока. Благодаря этому можно контролировать температуру обеих наружных поверхностей разделительного блока, значения которой различаются, в частности, для образования поверхностных слоев заготовки на этих наружных поверхностях.

Описанные выше свойства, признаки и преимущества данного полезной модели, а также способ их обеспечения разъясняются подробнее в последующем описании примеров выполнения с привлечением прилагаемых чертежей. На чертежах показано следующее.

фиг. 1 вид в перспективе кристаллизатора и встроенного в кристаллизатор разделителя,

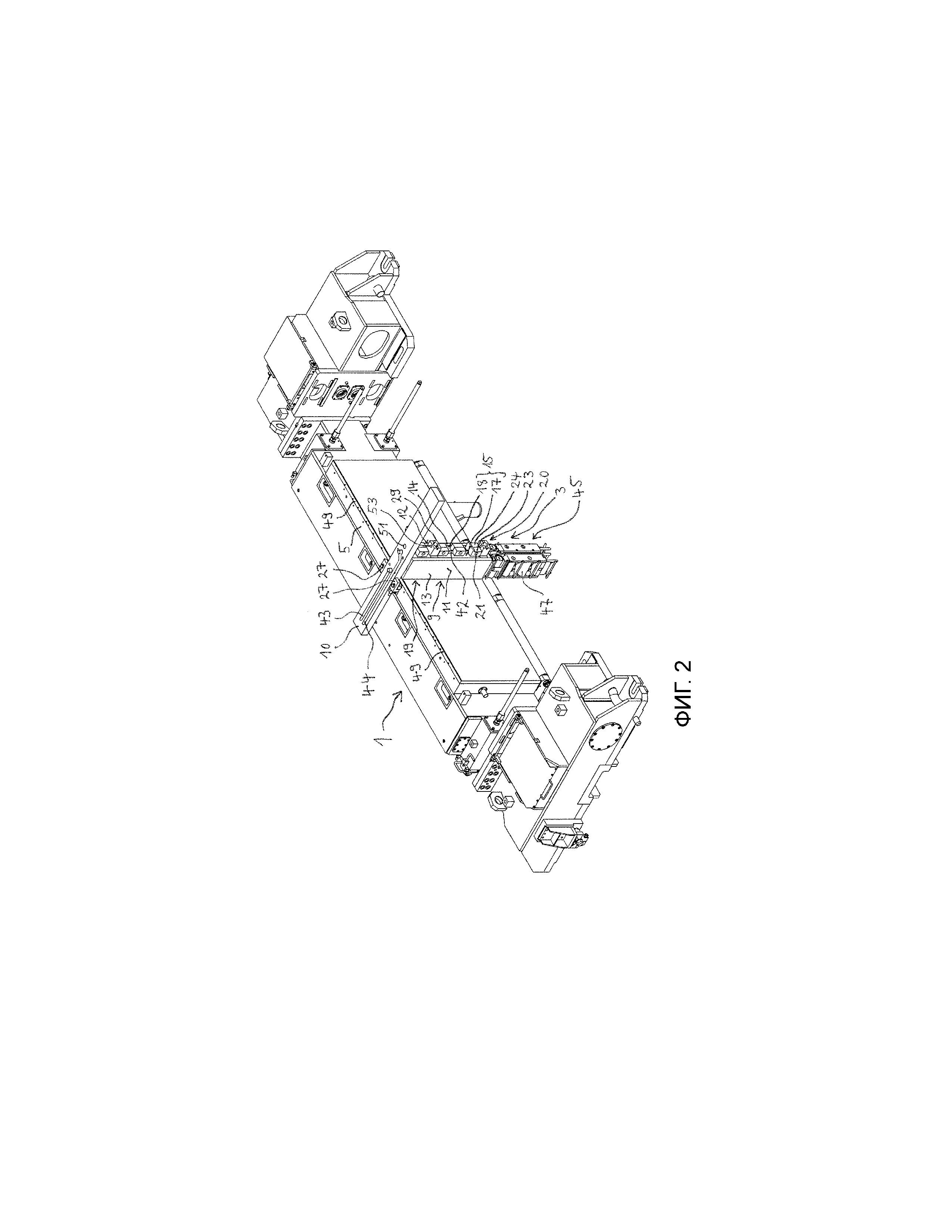

фиг. 2 вид в перспективе первой стороны представленного на фиг. 1 кристаллизатора и встроенного в кристаллизатор разделителя,

фиг. 3 вид в перспективе второй стороны представленного на фиг. 1 кристаллизатора и встроенного в кристаллизатор разделителя,

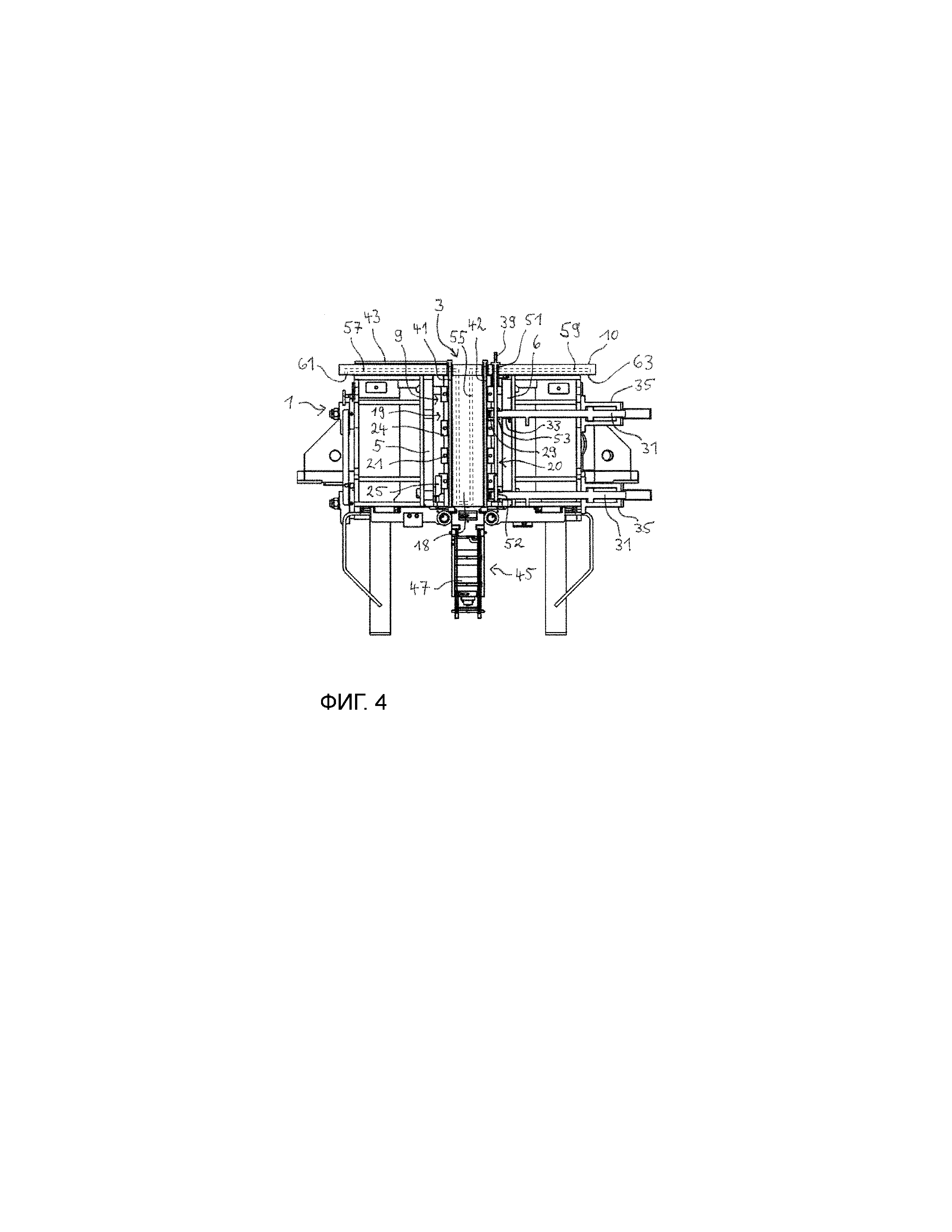

фиг. 4 вид в разрезе представленного на фиг. 1 кристаллизатора и встроенного в кристаллизатор разделителя, и

фиг. 5 вид в перспективе представленного на фиг. 1 кристаллизатора и встроенного в кристаллизатор разделителя в области двух гидравлических цилиндров.

Соответствующие друг другу части на всех фигурах снабжены одними и теми же ссылочными позициями.

На фиг. 1 показан вид в перспективе кристаллизатора 1 и встроенного в кристаллизатор 1 разделителя 3.

Кристаллизатор 1 имеет находящиеся на расстоянии друг от друга, параллельные друг другу стенки 5, 6 кристаллизатора, между которыми располагается внутреннее пространство 7 кристаллизатора для пропускания расплава.

Разделитель 3 содержит разделительный блок 9 с двумя наружными поверхностями 11, 12 для разделения внутреннего пространства 7 кристаллизатора на два подпространства, которые отделены друг от друга наружными поверхностями 11, 12 разделительного блока 9, причем на фиг. 1 видна только первая наружная поверхность 11. Кроме того, разделитель 3 содержит соединенный с первым концом разделительного блока 9 фиксирующий элемент 10, который после установки разделителя 3 в кристаллизатор 1 прилегает к верхним сторонам обеих стенок 5, 6 кристаллизатора и в представленном примере выполнения выступает за их стороны, обращенные от внутреннего пространства 7 кристаллизатора. Фиксирующий элемент 10 соединен с разделительным блоком 9, например, посредством винтовых соединений. Наружные поверхности 11, 12 на обеих сторонах разделительного блока 9 образуют по одному литьевому конусу для компенсации усадки образующейся в кристаллизаторе 1 заготовки при прохождении кристаллизатора 1. Наружные поверхности 11, 12 выполнены, таким образом, не плоскопараллельными, а имеют между собой промежуток, увеличивающийся по мере возрастания расстояния от фиксирующего элемента 10.

На лежащих снаружи узких сторонах кристаллизатора 1, расположенных напротив наружных поверхностей 11, 12 разделительного блока 9, внутреннее пространство 7 кристаллизатора известным образом закрывается не показанными на фиг. 1 боковыми стенками, каждая из которых предпочтительно может перемещаться к разделительному блоку 9 и от разделительного блока 9 для того, чтобы можно было изготовлять заготовки различной ширины.

На фиг. 2 показан вид в перспективе той стороны представленного на фиг. 1 кристаллизатора 1, которая содержит первую стенку 5 кристаллизатора, а также встроенного в кристаллизатор 1 разделителя 3.

На фиг. 3 показан вид в перспективе обращенной к второй стенке 6 кристаллизатора стороны представленного на фиг. 1 кристаллизатора 1, а также встроенного в кристаллизатор 1 разделителя 3.

На фиг. 4 показан вид в разрезе представленных на фиг. 1 кристаллизатора 1 и встроенного в кристаллизатор 1 разделителя 3.

Разделительный блок 9 содержит две расположенные напротив друг друга пластины 13, 14 разделителя, каждая из которых образует одну из обеих наружных поверхностей 11, 12 разделительного блока 9, и расположенный между пластинами 13, 14 разделителя центральный участок 15, который соединен с обеими пластинами 13, 14 разделителя. Пластины 13, 14 разделителя выполнены, например, в виде медных пластин. Центральный участок 15 разделительного блока 9 имеет две соединенные друг с другом опорные плиты 17, 18, причем первая опорная плита 17 соединена, например, посредством винтовых соединений с первой пластиной 13 разделителя, а вторая опорная плита 18, например, посредством винтовых соединений связана со второй пластиной 14 разделителя. При необходимости на разделительный блок 9 могут быть установлены температурные датчики, например, термоэлементы для определения температуры обеих пластин 13, 14 разделителя.

Опорные плиты 17, 18 посредством винтовых соединений связаны друг с другом на двух лежащих противоположно друг другу сторонах 19, 20 стенок разделительного блока 9, каждая из которых обращена к одной стенке 5, 6 кристаллизатора. Эти винтовые соединения содержат (на чертежах не представлены) винты, каждый из которых проходит через отверстия 21 в двух корреспондирующих друг с другом соединительных носиках 23, 24, которые на соответствующих сторонах 19, 20 стенок выступают из опорных плит 17, 18 к соответствующим стенкам 5, 6 кристаллизатора.

Разделитель 3 фиксируется в кристаллизаторе 1 посредством блокировки. Со стороны первой стенки 5 кристаллизатора для блокировки помещается зажимной клин 25 между первой стенкой 5 кристаллизатора и опорными плитами 17, 18, и фиксирующий элемент 10 посредством соединений 27 с винтовыми зажимами соединяется с первой стенкой 5 кристаллизатора. Со стороны второй стенки 6 кристаллизатора разделительный блок 9 может через два расположенных в опорных плитах 17, 18 гнезда 29 для зажимных поршней разъемно присоединяться к двум зажимным поршням 31. Каждый зажимной поршень 31 через отверстие 33 во второй стенке 6 кристаллизатора проходит в одно из обоих гнезд 29 для зажимных поршней и с помощью гидравлического цилиндра 35 приводится в движение вдоль своей продольной оси. В альтернативных примерах выполнения полезной модели вместо гидравлических цилиндров 35 могут применяться другие системы привода зажимных поршней 31, например, пневматические или электромеханические приводы. Кроме того, разделитель 3 содержит зажимной стержень 39, который через выемку 51 в фиксирующем элементе 10, выемки 52 зажимного поршня 31 и выемки 53 в гнездах для зажимных поршней перемещается в гнездах 29 для зажимных поршней.

Разделитель 3 содержит, кроме того, две охлаждающие линии 41, 42, проходящие между обеими наружными поверхностями 11, 12 разделительного блока 9, причем первая охлаждающая линия 41 представляет собой охлаждающую трубу, которая проходит по первой стороне 19 стенки разделительного блока 9, обращенной к первой стенке 5 кристаллизатора, а вторая охлаждающая линия 42 представляет собой охлаждающую трубу, которая проходит по второй стороне 20 стенки разделительного блока 9, обращенной к второй стенке 6 кристаллизатора. К этим охлаждающим трубам сверху (не показано) могут привинчиваться длинные рукава или трубы, которые позволяют так далеко вытягивать разделитель 3 из кристаллизатора 1, что он может отклоняться в сторону от кристаллизатора 1 без необходимости извлечения кристаллизатора 1 из установки непрерывной разливки.

Фиксирующий элемент 10 для каждой охлаждающей линии 41, 42 содержит связанную с этой охлаждающей линией 41, 42 соединительную линию 43, 44 для подвода охлаждающей жидкости к охлаждающей линии 41, 42.

Кроме того, разделитель 3 содержит блок 45 направления заготовки, который примыкает к второму концу разделительного блока 9, обращенному от фиксирующего элемента 10, и содержит несколько направляющих роликов 47 для заготовок, предназначенных для направления выдаваемых из кристаллизатора 1 заготовок. Каждая охлаждающая линия 41, 42 проходит от фиксирующего элемента 10 до блока 45 направления заготовки и предназначена для выпуска охлаждающей жидкости на этот блок 45 направления заготовки.

Для подачи смазочных средств для роликовых подшипников направляющих роликов 47 для заготовок можно - аналогично подаче охлаждающей жидкости к блоку 45 направления заготовки - предусмотреть по меньшей мере одну (не показанную) линию смазочного средства, которая проходит на разделительном блоке 9 или в разделительном блоке 9 от фиксирующего элемента 10 до блока 45 направления заготовки.

Каждая стенка 5, 6 кристаллизатора в направлении обеих сторон разделительного блока 9 со стороны внутреннего пространства 7 кристаллизатора облицована панелью 49, которая проходит от разделительного блока 9 до конца стенки 5, 6 кристаллизатора.

В каждой опорной плите 17, 18 и соединенной с опорной плитой 17, 18 пластине 13, 14 разделителя проходит охлаждающий канал 55 для охлаждающей жидкости, обеспечивающей охлаждение пластин 13, 14 разделителя. Каждый охлаждающий канал 55 соединен с проходящим в фиксирующем элементе 10 впускным каналом 57 для подачи охлаждающей жидкости к охлаждающему каналу 55 и с проходящим в фиксирующем элементе 10 выпускным каналом 59 для отвода охлаждающей жидкости из охлаждающего канала 55. Фиксирующий элемент 10 для каждого впускного канала 57 имеет впускное отверстие 61, а для каждого выпускного канала 59 - выпускное отверстие 63. Впускные отверстия 61 и выпускные отверстия 63 в показанном на этих фигурах примере выполнения расположены на нижней стороне фиксирующего элемента 10 (см. Фиг. 5), но в других примерах выполнения могут быть расположены на верхней стороне фиксирующего элемента 10 или сбоку. Каждый охлаждающий канал 55 проходит, например, от соединенного с ним впускного канала 57 сначала в соответствующую опорную плиту 17, 18 вниз в направлении блока 45 направления заготовки, затем от опорных плит 17, 18 в соединенные с опорными плитами 17, 18 пластины 13, 14 разделителя, затем в пластинах 13, 14 разделителя наверх в направлении фиксирующего элемента 10 и, наконец, в опорных плитах 17, 18 к связанному с охлаждающим каналом 55 выпускному каналу 59 в фиксирующем элементе 10.

На фиг. 5 показан вид в перспективе представленного на фиг. 1 кристаллизатора 1 и встроенного в кристаллизатор 1 разделителя 3 в области гидравлических цилиндров 35 и выпускных отверстий 63 выпускных каналов 59.

Разделитель 3 встраивается сверху в кристаллизатор 1. При этом разделитель 3 сначала вводится в кристаллизатор 1 без зажимного стержня 39, прижимается к первой стороне 19 стенки посредством зажимного клина 25 и посредством соединений 27 с винтовыми зажимами фиксируется на первой стенке 5 кристаллизатора. После этого каждый зажимной поршень 31 при пониженном давлении перемещается контролируемо к разделителю 3 в гнезда 29 для зажимных поршней. Затем зажимной стержень 39 вставляется сверху, и после этого зажимные поршни 31 контролируемо немного перемещаются при пониженном давлении в другом направлении, пока зажимной стержень 39 не будет зажат в выемках 52 зажимного поршня.

Для демонтажа разделителя 3 из кристаллизатора 1 операции проводят в обратной последовательности. Сначала нажим зажимных поршней 31 на зажимной стержень 39 ослабляется посредством короткого перемещения зажимных поршней 31, так что зажимной стержень 39 может быть извлечен. После извлечения зажимного стержня 39 зажимные поршни 31 отводятся от разделителя 3. После этого разделитель 3 поднимается вверх из кристаллизатора 1.

Хотя настоящее решение в деталях более подробно разъяснено на предпочтительных примерах выполнения, однако, оно не ограничивается описанными примерами, и специалист может вывести из них другие варианты, не выходя за объем защиты полезной модели.

Перечень ссылочных обозначений

1 кристаллизатор

3 делитель

5, 6 стенка кристаллизатора

7 внутренне пространство кристаллизатора

9 разделительный блок

10 фиксирующий элемент

11, 12 наружная поверхность

13, 14 пластина разделителя

15 центральный участок

17, 18 опорная плита

19, 20 сторона стенки

21 отверстие

23, 24 соединительный носик

25 зажимной клин

27 соединение с винтовым зажимом

29 гнездо для зажимного поршня

31 зажимной поршень

33 отверстие в стенке кристаллизатора

35 гидравлический цилиндр

39 зажимной стержень

41, 42 охлаждающая линия

43, 44 соединительная линия

45 блок направления заготовки

47 направляющие ролики для заготовки

49 панель

51 выемка в фиксирующем элементе

52 выемка зажимного поршня

53 выемка в гнезде зажимного поршня

55 охлаждающий канал

57 впускной канал

59 выпускной канал

61 впускное отверстие

63 выпускное отверстие

Реферат

Предлагается разделитель (3) для установки в кристаллизатор (1), имеющий две находящиеся на расстоянии друг от друга стенки (5, 6) кристаллизатора, между которыми расположено внутреннее пространство (7) кристаллизатора для пропускания расплава. Разделитель (3) содержит разделительный блок (9) с двумя наружными поверхностями (11, 12) для разделения внутреннего пространства (7) кристаллизатора на два подпространства, которые отделены друг от друга этими наружными поверхностями (11, 12) разделительного блока (9), и по меньшей мере один проходящий в разделительном блоке (9) охлаждающий канал (55) для охлаждающей жидкости, для охлаждения по меньшей мере одной наружной поверхности (11, 12). 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Регулируемый кокильный делитель для установки в обычный кокиль для слябов

Комментарии