Затравка литьевого оборудования - RU2550473C2

Код документа: RU2550473C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию для полунепрерывной разливки с прямым охлаждением листовых слитков или слябов из алюминия разного размера, в частности слитков или слябов для проката тонкого листового материала, включающему в себя раму кристаллизатора с парой противолежащих боковых стенок и парой противолежащих торцевых стенок, стенки образуют кристаллизатор с открытым вверх впускным отверстием для подачи металла и обращенным вниз выпускным отверстием с затравкой на подвижной опоре, которая перед каждой разливкой закрывает обращенное вниз отверстие, в котором по меньшей мере одна боковая стенка и/или одна торцевая стенка может смещаться, обеспечивая разливку слитков разного размера, оборудование дополнительно включает в себя средства для охлаждения металла и, необязательно, средства сгибания кристаллизатора для компенсации усадки.

Уровень техники

При разливке крупных слитков с прямоугольным сечением, используемых для производства проката, длинным боковым стенкам кристаллизатора обычно придается небольшая изогнутость для предотвращения более сильной усадки металла (втягивания), возникающей рядом с серединами широких боковых поверхностей слитка во время отверждения, по сравнению с усадкой рядом с узкими торцевыми поверхностями слитка. Усадка (втягивание) металла пропорциональна растяжению неотвердевшего металла слитка после стабилизации условий разливки. Во время разливки крупных слитков вытягивание расплавленного металла в продольном направлении слитка (на глубину поддона) может достигать 0.8 метра или более, в зависимости от размера слитка.

Поэтому именно скорость разливки влияет на вытягивание квазиравновесной двухфазной зоны, поскольку именно теплопроводность материала ограничивает скорость охлаждения в середине слитка. Количество воды, впрыскиваемой на поверхность слитка снизу кристаллизатора, представляет собой охлаждающую способность, которая превышает количество тепла, передаваемого на поверхность за счет теплопроводности. С точки зрения металлургии и производительности желательно использовать максимально возможную скорость разливки. Скорость разливки обычно ограничена тенденцией к образованию горячих трещин в отливаемом слитке при слишком высокой скорости.

На начальном этапе процесса разливки охлаждение происходит медленно, а отливаемый слиток сжимается вследствие разницы в удельной плотности между расплавленным и отвердевшим металлом, а также термического коэффициента расширения. Металл, первоначально находящийся в отвердевшем состоянии, имеет несколько уменьшенную форму по сравнению с геометрическими размерами кристаллизатора. Вследствие вышеупомянутой изогнутости наиболее широких поверхностей кристаллизатора на начальном этапе процесса разливки отливаемый слиток приобретает выгнутую форму. Изогнутость постепенно уменьшается до того момента, пока устойчивое состояние отливаемого слитка относительно глубины поддона не стабилизируется.

В руководстве к прокатному стану сказано, что поверхности проката должны быть прямыми (без каких-либо вогнутостей или выгнутостей прокатываемых поверхностей). Для выполнения данного требования кристаллизаторы приходится проектировать с изогнутостью (изгибом) боковых стенок в соответствии с предполагаемой усадкой/сжиманием отливаемого слитка.

Принадлежащая заявителям EP 0796683 B1 относится к оборудованию для разливки листовых слитков вышеупомянутого типа, боковые стенки которого выполнены с возможностью сгибания и дополнительно снабжены в средней области элементом жесткости для обеспечения управляемой жесткости и за счет этого оптимального изгиба стенок пресс-формы для разной скорости разливки. Между тем подобное известное решение не рассчитано на разливку слитков разного размера.

При разливке слитков или слябов для проката, которые имеют форму больших металлических блоков с прямоугольным сечением, обычно используется специальный кристаллизатор для каждого слитка определенной ширины и толщины. Преимущественно из-за необходимости соблюдения малых пространственных допусков изготовление кристаллизаторов для непрерывной разливки сложно и дорого. Поскольку требуется много разных форматов слитков, приходится, хотя это и невыгодно с экономической точки зрения, держать на складе соответствующее большое количество кристаллизаторов. Кроме этого, замена кристаллизатора одного размера на кристаллизатор другого размера сложна и занимает много времени.

Патент США №5,931,216 относится к регулируемым кристаллизаторам для непрерывной разливки, используемым при непрерывном производстве литых слитков разного размера, а цель его заключается в том, чтобы предложить регулируемый кристаллизатор, позволяющий быстро менять сечение слитка до требуемого, используя один и тот же кристаллизатор. Существенным недостатком данного решения является то, что форма кристаллизатора не позволяет использовать средства для компенсации скорости разливки, либо изменение размеров кристаллизатора в свою очередь негативно влияет на геометрию слитков. Кроме этого, данный известный кристаллизатор основан на использовании затравок фиксированного размера и конструкции.

В принадлежащей заявителям международной заявке PCT/NO/09/00309 показан и рассмотрен кристаллизатор, в котором устранены недостатки вышеупомянутых известных решений, т.е. в котором стенки кристаллизатора могут легко регулироваться с одного размера разливаемого листового слитка до другого размера и в котором одновременно с этим можно сгибать стенки для компенсации разной скорости, а также с учетом размера и состава сплава. Между тем для изменения требуемых размеров кристаллизатора, в затравке, на каждой из ее коротких торцевых сторон, имеются сменные концевые детали. Реализация данного решения занимает много времени, поскольку сменные детали необходимо снять или установить на короткие торцевые стороны, за счет чего осуществляется регулировка размеров кристаллизатора.

Раскрытие изобретения

Настоящее изобретение предлагает простое и недорогое решение по затравке, в котором размеры затравки саморегулируются и автоматически подстраиваются под выбранный размер кристаллизатора.

Изобретение характеризуется признаками, определенными в прилагаемом независимом пункте 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения дополнительно определены в зависимых пунктах 2-7 формулы изобретения.

Краткое описание чертежей

Далее настоящее изобретение будет рассмотрено более подробно с использованием примеров и со ссылкой на чертежи, где:

на фиг.1 показан схематический вид в перспективе, частично сверху и в продольном направлении литьевого оборудования с затравкой по настоящему изобретению,

на фиг.2 показан вид в перспективе отдельно затравки по фиг.1, т.е. показана как таковая отдельная деталь,

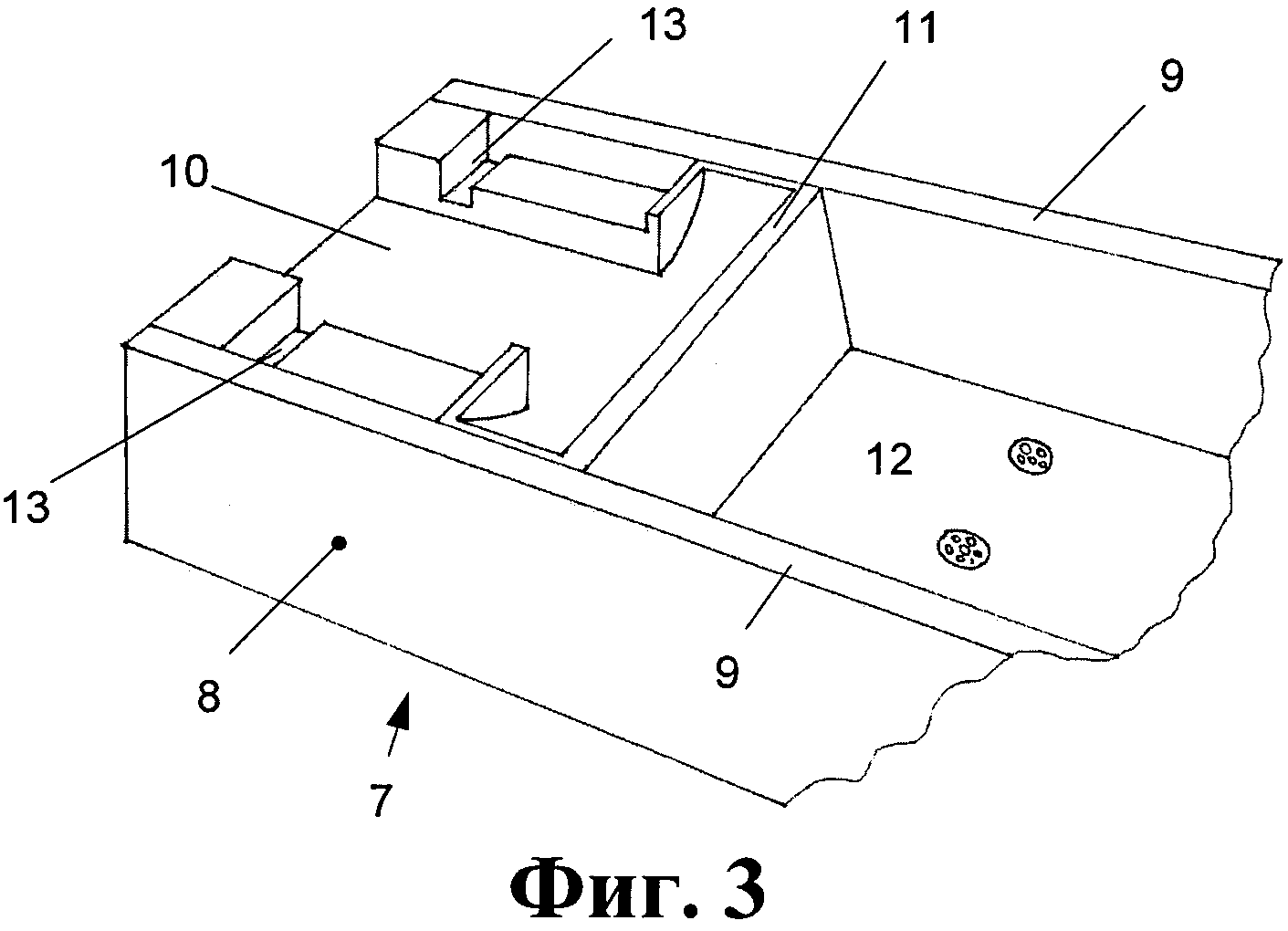

на фиг.3 также в перспективе, только слева показана затравка по предыдущим фигурам 1 и 2, но частично в противоположном направлении,

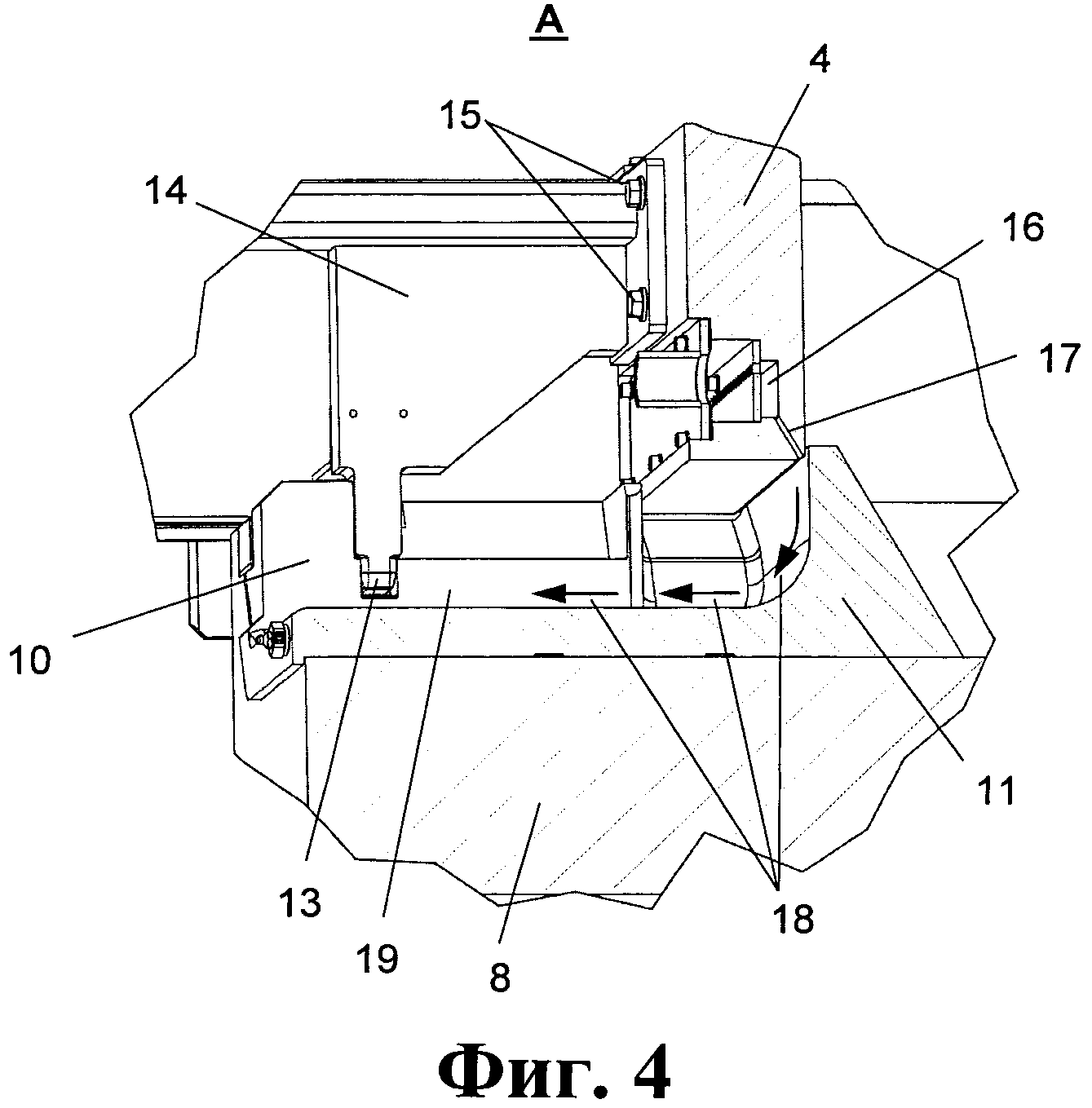

на фиг.4 показан укрупненный вид в перспективе затравки со стороны короткого торца, обозначенного позицией А по фиг.1,

на фиг.5 в виде диаграмм показана последовательность взаимодействия несущего кронштейна и концевой детали затравки при регулировании затравки до выбранного размера слитка.

Осуществление изобретения

Базовой конструкцией затравки по настоящему изобретению является технологическое решение по кристаллизатору для листовых слитков, которое обеспечивает одновременно изгибание и регулирование размеров такого же кристаллизатора, который описан в принадлежащей заявителям международной патентной заявке PCT/NO/09/00309. Принцип гибкого кристаллизатора был изобретен для соблюдения требований по геометрическим размерам, тогда как принцип регулируемого кристаллизатора используется для снижения себестоимости разливки при переходе от одного размера слитка к другому.

Наиболее распространенные размеры листовых слитков для проката при стандартной толщине в 600 мм находятся в диапазоне 1550-1850 мм с шагом в 50 мм. Также могут использоваться другие размеры, например, в диапазоне 1950-2200 мм с шагом в 50 мм.

Как отмечалось выше, на фиг.1 показано оборудование для полунепрерывной разливки с прямым охлаждением листовых слитков или слябов разного размера, в частности для проката, где требуются крупные слитки с прямоугольным сечением вышеупомянутого типа. Оборудование по фиг.1 состоит из двух кристаллизаторов 7, расположенных параллельно в рамной конструкции 2, каждый кристаллизатор 7 включает в себя пару противолежащих боковых стенок 3 и пару противолежащих торцевых стенок 4. Стенки 3 и 4 определяют полость 5 кристаллизатора с открытым вверх впускным отверстием для подачи металла и обращенным вниз выпускным отверстием с затравкой 6 по изобретению, соединенной с подвижной опорой (на фигурах не показана), которая перед каждым циклом разливки закрывает обращенное вниз отверстие. Кроме этого оборудование включает в себя средства для охлаждения металла, содержащие средства подачи воды и форсунки для струй воды (также не показаны), расположенные в нижней части стенок 3, 4, вдоль периферийной области кристаллизатора 7 (также не показана).

На фигурах 2 и 3 показана как таковая только затравка 6 по фиг.1 для более наглядного представления ее конструкции и деталей. Затравка 6 изготовлена из металла, предпочтительно алюминия, и включает в себя основание 8 с продольными, поднимающимися вверх стенками 9 длинной стороны и подвижно расположенными внутри боковых стенок концевыми деталями 10 с короткими торцевыми стенками 11. Каждая из концевых деталей с короткими торцевыми стенками 11 легко может перемещаться внутрь или наружу и за счет этого регулироваться до требуемого размера слитка перед началом разливки. Концевые детали плотно входят внутрь «канала» или углубления 13, образованного между стенками 9 длинной стороны затравки таким образом, чтобы между концевыми деталями 10 и основанием 8 не было протечек при заполнении затравки жидким металлом перед началом разливки. При необходимости между концевой деталью и основанием затравки можно использовать соответствующее уплотнение.

Как показано на фигурах 2, 3, 4 и 5, в каждой концевой детали 10 имеются углубления 13, по одному с каждой стороны, выполненные в виде охватывающей детали, взаимодействующей с охватываемым несущим кронштейном 14 (показан только на фигурах 1 и 5), используемым совместно с короткой торцевой стороной 4 кристаллизатора 6. Несущие кронштейны 14 закреплены на коротких торцевых сторонах винтами 15 или аналогичными средствами (см. фиг.4) и за счет этого могут перемещаться вместе с короткими торцевыми сторонами при регулировании коротких торцевых сторон до нужного размера слитка. Причина использования компоновки из охватывающей 14 и охватываемой 13 деталей заключается в том, чтобы автоматически перемещать концевую деталь 10 до нужного положения перед каждым процессом разливки, как это будет более подробно рассмотрено далее со ссылкой на последовательность диаграмм по фиг.5.

Для упрощения восприятия на последовательности диаграмм показаны лишь концевая деталь 10 с углублением 13, затравка 6 и несущий кронштейн 14 с короткой торцевой стороной 4 кристаллизатора с левой стороны от литьевого оборудования.

На этапе 1) последовательности по фиг.5 показано исходное положение кристаллизатора 7 с короткой торцевой стороной 4 и несущим кронштейном 14 перед началом разливки. Затравка 6 с концевой деталью 10 расположена непосредственно снизу кристаллизатора 7. Затем затравка 6, как показано на этапе 2) последовательности, перемещается вверх таким образом, чтобы кронштейн 14 вошел в углубление 13 концевой детали 10. Теперь короткая торцевая сторона 4 перемещается наружу приводными средствами (не показаны) в ее крайнее положение, при котором кристаллизатор имеет наибольший размер. Одновременно с этим несущий кронштейн 14 упирается в углубление 13, перемещая концевую деталь 10 в ее крайнее положение, как это показано на этапе 3) последовательности. Теперь короткая торцевая стенка 4 кристаллизатора оказывается выровненной с короткой торцевой стенкой 11 концевой детали 10 и затравка 6 перемещается вверх, в требуемое исходное положение перед началом разливки, как это показано на этапе 4) последовательности. Наконец, как показано на этапе 5) последовательности, короткая торцевая стенка 4 кристаллизатора вместе с концевой деталью 10 перемещается внутрь до нужного для разливки размера и процесс разливки можно начинать.

На вышеупомянутой последовательности показано выравнивание и регулирование коротких торцевых стенок 4, 11 кристаллизатора и затравки, расположенной с левой стороны кристаллизатора. Одновременно осуществляется аналогичное выравнивание и регулировка коротких торцевых стенок 4, 11, расположенных с правой стороны литьевого оборудования.

Во время разливки листовой заготовки вода, необходимая для охлаждения, распыляется непосредственно (прямое охлаждение) на разливаемый металл по мере его выхода вниз. Что касается концевых деталей 10, то крайне важно предотвратить протечки воды в полость 12 затравки до или во время начального этапа разливки, поскольку подобная протечка может привести к взрыву и иметь серьезные последствия. На фиг.4 показана, с укрупнением, в перспективе, часть затравки с короткой торцевой стороны, обозначенной позицией А по фиг.1. На короткой торцевой стороне 4 кристаллизатора имеются средства подачи воды, включающие в себя канал 16 с распылительными форсунками 17 для воды. Во избежание протечки в кристаллизатор и затравку каждая концевая деталь 10 конструируется таким образом, чтобы в исходном положении вода распылялась снаружи торцевой стенки 11 в точке ниже верхней части стенки 11, причем вода направляется наружу концевой детали и отводится от стенки 10 в проход 19 по направлению стрелки 18 (см. также фиг.2).

Затравка по изобретению предпочтительно может, как отмечалось выше, изготавливаться из алюминия, однако также могут использоваться и другие подходящие материалы, такие как сталь или огнеупорные материалы.

Для уменьшения трения между концевой деталью 10 и основанием 8 каждая концевая деталь (10) может быть покрыта самосмазывающимся слоем из бронзы или углерода. Между тем между соприкасающимися поверхностями концевых деталей и основанием 8 затравки также можно использовать или наносить другие средства, такие как консистентная смазка или иные подходящие смазки.

Реферат

Изобретение относится к полунепрерывной разливке с прямым охлаждением листовых слитков или слябов разного размера, в частности для проката. Оборудование включает в себя раму (2) кристаллизатора с парой противолежащих длинных боковых сторон (3) и парой противолежащих коротких торцевых сторон (4), образующих открытое впускное отверстие для подачи металла и выпускное отверстие. В выпускном отверстии перед началом каждого процесса разливки размещают затравку (6) на подвижной опоре, которая закрывает отверстие. Для изменения размеров кристаллизатора по меньшей мере одна торцевая стенка может смещаться для обеспечения разливки слитков разного размера. Оборудование содержит средства для охлаждения металла во время разливки и, необязательно, средства для изгибания длинных боковых сторон кристаллизатора для компенсации усадки металла во время разливки. Затравка (6) содержит длинные боковые стенки и по меньшей мере одну концевую деталь с короткой торцевой стенкой. Концевая деталь выполнена с возможностью перемещения внутри боковых стенок с возможностью регулирования до нужного размера слитка перед началом разливки. Обеспечивается упрощение регулирования затравки по размеру, соответствующему размеру кристаллизатора. 8 з.п. ф-лы, 5 ил.

Формула

отличающееся тем, что затравка (6) содержит основание (8) с длинными боковыми стенками (9), поднимающимися вверх, и по меньшей мере одну концевую деталь (10) с короткой торцевой стенкой (11), расположенную подвижно внутри длинных боковых стенок с возможностью регулирования до нужного размера слитка перед началом разливки.

Комментарии