Способ непрерывного литья тонкой полосы - SU1297714A3

Код документа: SU1297714A3

Чертежи

Описание

11

Изобретение относится к метал.пур- гии, конкретнее к непрерьшной разливке металлов и сплавов.

Целью изобретения является снижение энергетических затрат и повыше- кие качества полосы.

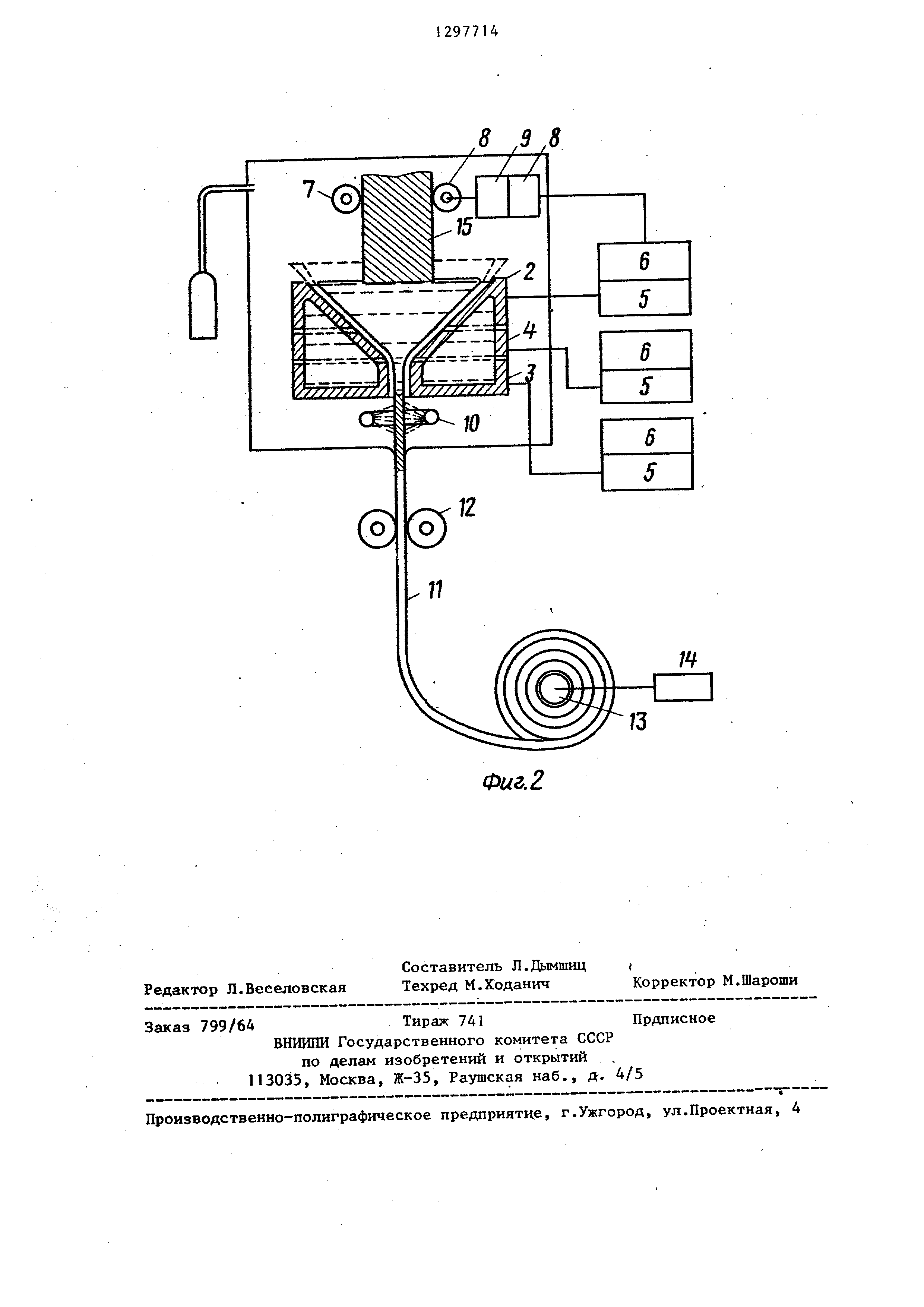

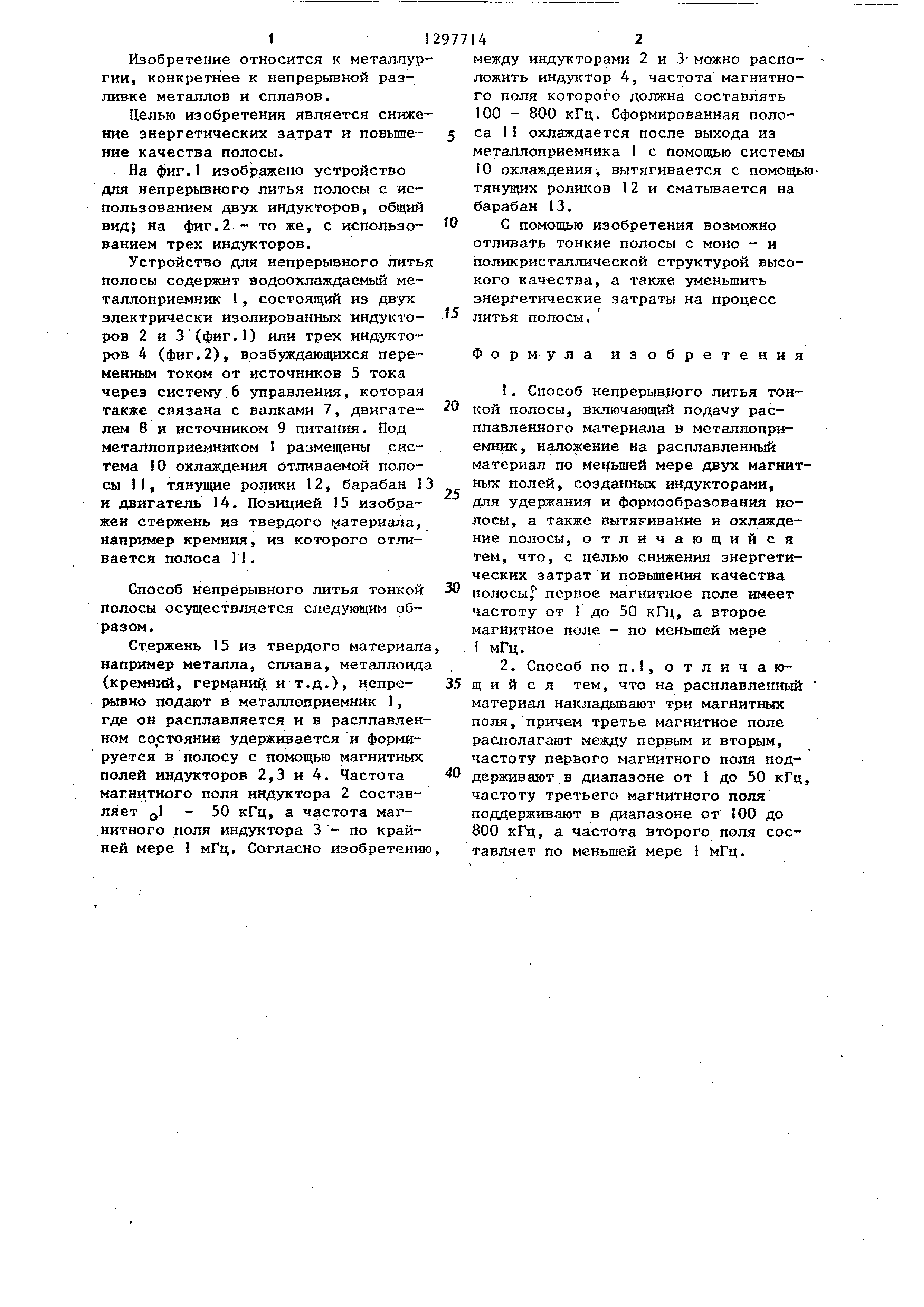

На фиг.1 изображено устройство для непрерывного литья полосы с использованием двух индукторов, общий вид; на фиг.2 - то же, с использованием трех индукторов.

Устройство для непрерывного литья полосы содержит водоохлаждаемый ме- таллоприемник 1, состоящий из двух электрически изолированных индукторов 2 и 3 (фиг.1) или трех индукторов 4 (фиг,2), возбуждающихся переменным током от источников 5 тока через систему 6 управления, которая также связана с валками 7, двигателем 8 и источником 9 питания. Под металлоприемником 1 размещены система 10 охлаждения отливаемой полосы 1 I , тянущие ролики 12, барабан I3 и двигатель 14. Позицией 15 изображен стержень из твердого 1 «атериала, например кремния, из которого отливается полоса 11.

Способ непрерывного литья тонкой полосы осуществляется следующим образом .

Стержень 15 из твердого материала например металла, сплава, металлоида (кремний, германи и т.д.), непре- рьшно подают в металлоприемник 1, где он расплавляется и в расплавленном состоянии удерживается и формируется в полосу с помощью магнитных полей индукторов 2,3 и 4. Частота магнитного поля индуктора 2 составляет Q - 50 кГц, а частота магнитного поля индуктора 3 - по крайней мере мГц. Согласно изобретению

o

77

5

0

5

0

5 0

142

между индукторами 2 и 3- можно расположить индуктор 4, частота магнитного поля которого должна составлять 100 - 800 кГц. Сформированная полоса 11 охлаждается после выхода из метаплоприемника 1 с помощью системы 10 охлаждения, вытягивается с помощью- тянущих РОЛИ1ХОВ 12 и сматьшается на барабан 13.

С помощью изобретения возможно отливать тонкие полосы с моно - и поликристаллической структурой высокого качества, а также уменьшить энергетические затраты на процесс литья полосы.

Формула изобретения

1.Способ непрерывного литья тонкой полосы, включающий подачу расплавленного материала в металлопрн- емник, наложение на расплавленный материал по ме1|ьшей мере двух магнитных полей, созданных индукторами, для удержания и формообразования полосы , а также вытягивание и охлаждение полосы, отличающийся тем, что, с целью снижения энергетических затрат и повьшения качества полосы первое магнитное поле имеет частоту от 1 до 50 кГц, а второе магнитное поле - по меньщей мере

I мГц.

2.Способ по п.1, о т л и ч а ющ и и с я тем, что на расплавленный материал накладывают три магнитных поля, причем третье магнитное поле располагают между первым и вторым, частоту первого магнитного поля поддерживают в диапазоне от 1 до 50 кГц, частоту третьего магнитного поля поддерживают в диапазоне от 100 до 800 кГц, а частота второго поля составляет по меньщей мере 1 мГц.

.g ,3,8

Редактор Л.Веееловская

Составитель Л.Дымшиц Техред М.Ходанич

Заказ 799/64Тирах 7А1Прдписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 2

Корректор М.Шароши

Реферат

Изобретение относится к области металлургии и может быть использовано при непрерывном литье тонкой полосы . Цель изобретения - снижение энергетических затрат и повышение качества полосы. Способ заключается в расплавлении стержня 15 из твердого материала, например металла, сплава или металлоида, в металлоприемни- ке 1 и формировании его с помопц ю магнитных полей индукторов 2 и 3 в полосу 11; частоты индукторов составляют соответственно от 1 до 50 кГц 1 мГц. Между индукторами 2 и 3 для оптимального формирования полосы по высоте располагают индуктор 4, частота магнитного поля которого составляет от 100 до 800 кГц. Способ позволяет получить с уменьшенными энергетическими затратами тонкую полосу с моно- и поликристсШлической структурой. 1 з.п. ф-лы, 2 ил. СО с Х Ы

Формула

Комментарии