Способ разливки металла в электромагнитный кристаллизатор - SU1375403A1

Код документа: SU1375403A1

Чертежи

Описание

00

ел

4

о со

Изобретение относится к металлургии, а именно к непрерывной разливке стали.

Известен способ разливки металла в электромагнитный -кристаллизатор, включающий воздействие на слиток электромагнитного поля, при этом электромагнитное поле высокой и низкой частоты создают расстройкой и последующей подстройкой нагрузочного контура электромагнитного кристаллизатора путем изменения частоты электрических колебаний источника, питающего электромагнитный кристаллизатор, причем это изменение производят периодически с низкой частоты 1.

Недостатками данного способа разливки являются пониженная производительность труда, повыщенная мощность источника, питающего электромагнитный кристаллизатор , ухудшенная стабилизация размеров слитка, а также сложность обусловленные нерациональным выбором рабочей частоты.

Известен также способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, используя при этом в качестве регулирующего параметра выходное напряжение источника, питающего электромагнитный кристаллизатор 2.

Недостатками этого способа являются пониженная производительность труда, повышенная мощность источника, питающего электромагнитный кристаллизатор, а также сложность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разливки металла в электромагнитный кристаллизатор, включающий воздействие на расплав электромагнитного поля тока фиксированной высокой частоты, обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля 3.

К недостаткам известного способа разливки металла относят следующее.

При проектировании и особенно при эксплуатации установок разливки металла в электромагнитный кристаллизатор не так важно знать точную величину электрических или энергетических характеристик, как необходимо предвидеть относительные их изменения за период выполнения технологического цикла.

Эти изменения в большинстве случаев обуславливаются зависимостью удельного электрического сопротивления- от температуры разливаемых металлов.

Цель изобретения - стабилизация размеров слитка, улучшение качества его поверхности , повышение производительности и снижение мощности источника электроэнергии , питающего электромагнитный кристаллизатор .

5

Для достижения поставленной цели согласно способу разливки металла в электромагнитный кристаллизатор, включающему воздействие на расплав электромагнитным

полем тока фиксированной высокой частоты , обеспечивающего равновесие гидростатического давления расплава и электродинамического давления поля, разливку начинают при фиксированной частоте тока

и повышают эту частоту на величину, про- порциональную уменьшению ,электродинамического давления, при выходе поддона из зоны индуктора.

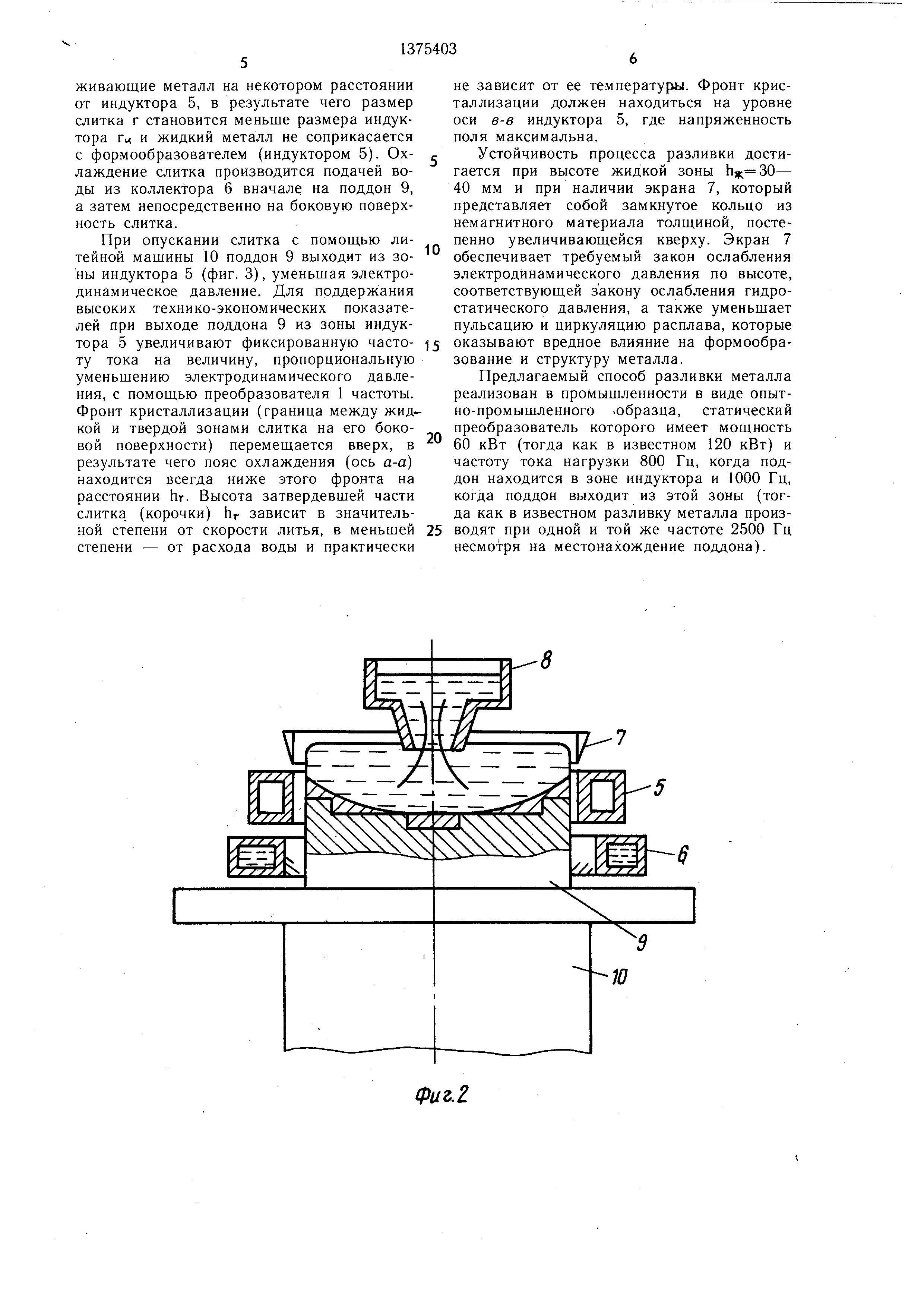

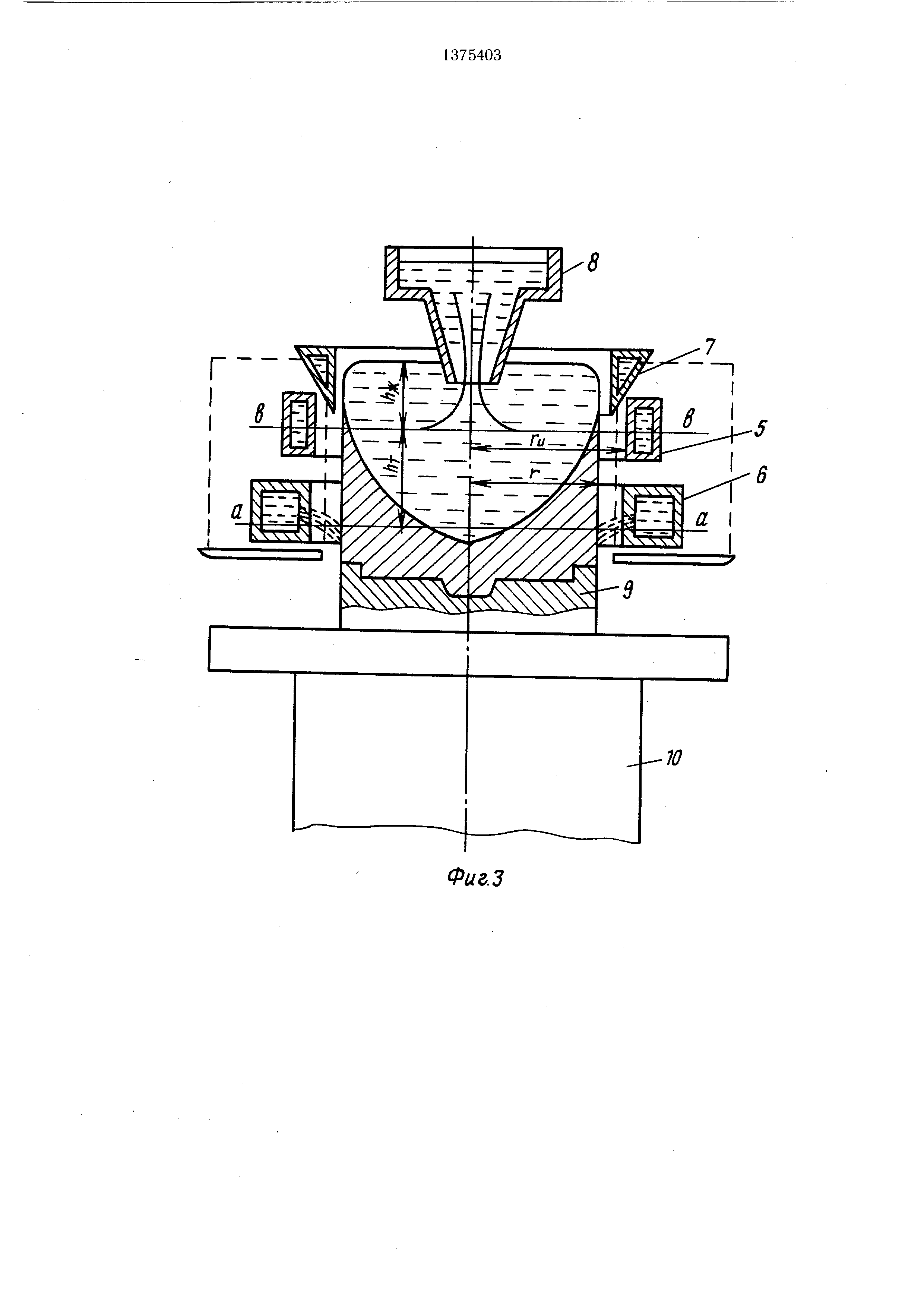

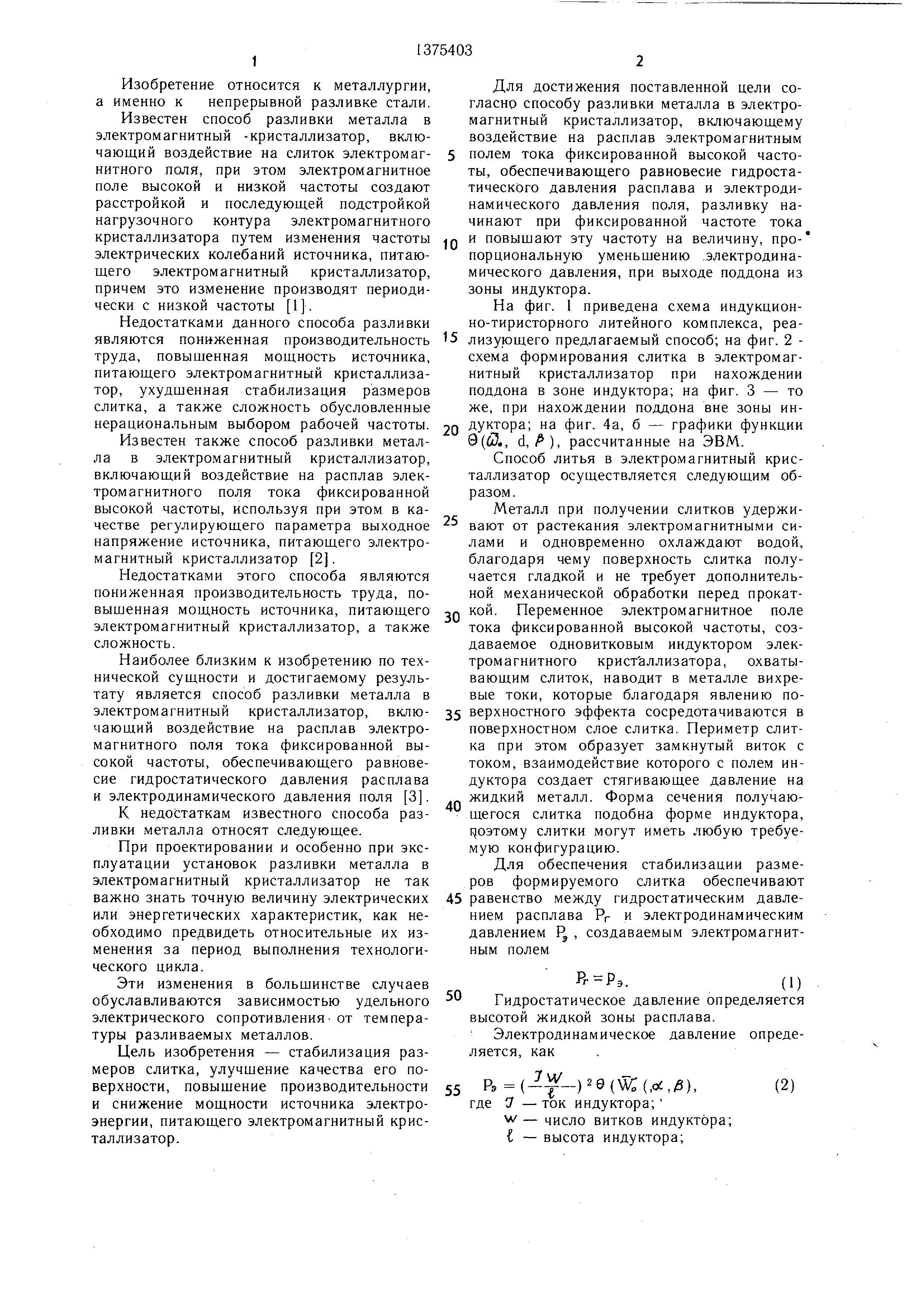

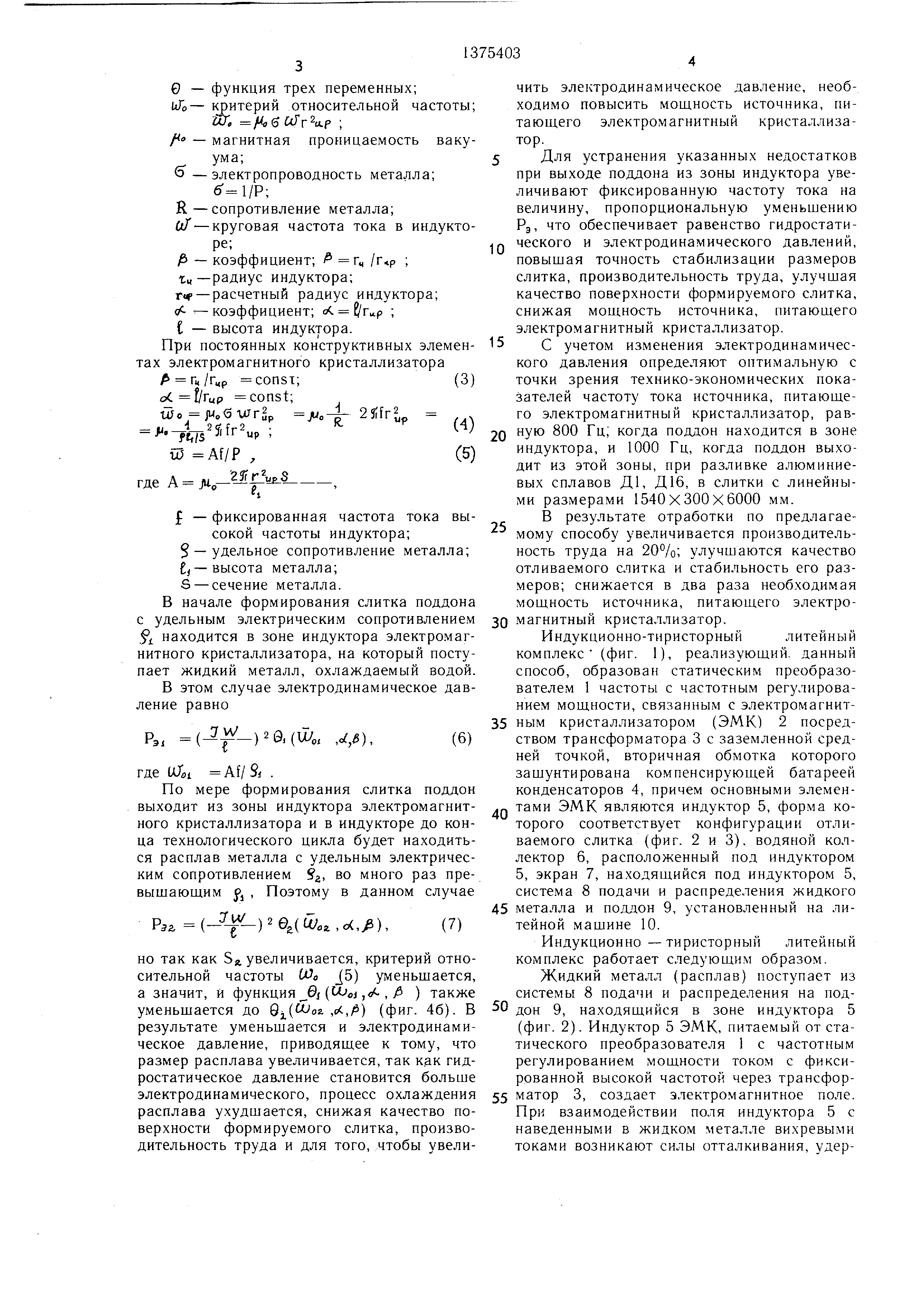

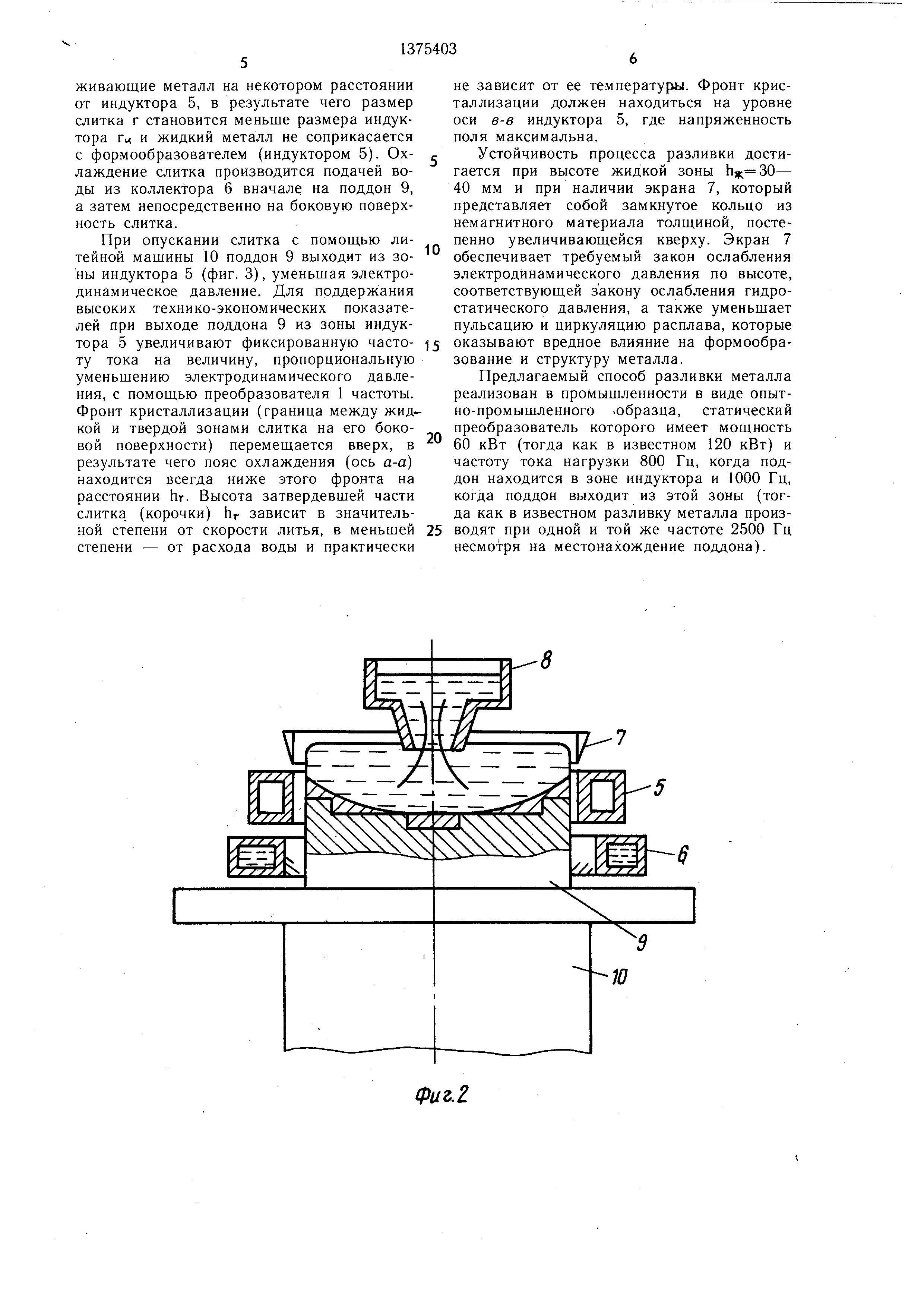

На фиг. 1 приведена схема индукцион- но-тиристорного литейного комплекса, реа5 лизующего предлагаемый способ; на фиг. 2 - схема формирования слитка в электромагнитный кристаллизатор при нахождении поддона в зоне индуктора; на фиг. 3 - то же, при нахождении поддона вне зоны ин0 дуктора; на фиг. 4а, б - графики функции Q(C3., и, ft), рассчитанные на ЭВМ.

Способ литья в электромагнитный кристаллизатор осуществляется следующим образом .

Металл при получении слитков удерживают от растекания электромагнитными силами и одновременно охлаждают водой, благодаря чему поверхность слитка получается гладкой и не требует дополнительной механической обработки перед прокат« кой. Переменное электромагнитное поле тока фиксированной высокой частоты, создаваемое одновитковым индуктором электромагнитного крист аллизатора, охватывающим слиток, наводит в металле вихревые токи, которые благодаря явлению по5 верхностного эффекта сосредотачиваются в поверхностном слое слитка. Периметр слитка при этом образует замкнутый виток с током, взаимодействие которого с полем индуктора создает стягивающее давление на жидкий металл. Форма сечения получающегося слитка подобна форме индуктора, цоэтому слитки могут иметь любую требуемую конфигурацию.

Для обеспечения стабилизации размеров формируемого слитка обеспечивают

5 равенство между гидростатическим давлением расплава РГ и электродинамическим давлением F , создаваемым электромагнитным полем

.(1)

0 Гидростатическое давление определяется высотой жидкой зоны расплава.

Электродинамическое давление определяется , как

0

55 Pa()29(UC(,,-3), где 3 -ток индуктора;

число витков индуктора; t - высота индуктора;

0 - функция трех переменных;

иГо- критерий относительной частоты;

ИХ уи;,баГг2а.р ;

/ - магнитная проницаемость вакуума; б -электропроводность металла;

R-сопротивление металла; и/ - круговая частота тока в индукторе;

/5 - коэффициент; Гц ; t«-радиус индуктора; гч - расчетный радиус индуктора; 0 -коэффициент; ; - высота индуктора.

При постоянных конструктивных элемен- 15 ах электромагнитного кристаллизатора А Гч/Гцр соп5т;(3)

о(, 1Угцр const;

,6Шг2р ji,. 2№2„р

u.-l-atf, fr2.. .

b-fVs f - «p Ш Af/P ,

(4) (5)

5

.|Q

20

где А ju,

f - фиксированная частота тока высокой частоты индуктора; S - удельное сопротивление металла; tj-высота металла; S - сечение металла. В начале формирования слитка поддона

ы;

кутон- 15 (3)

4) (5)

ыа; на

чить электродинамическое давление, необходимо повысить мощность источника, питающего электромагнитный кристаллизатор .

5 Для устранения указанных недостатков при выходе ноддона из зоны индуктора увеличивают фиксированную частоту тока на величину, пропорциональную уменьщению РЗ, что обеспечивает равенство гидростати .|Q ческого и электродинамического давлений, повыщая точность стабилизации размеров слитка, производительность труда, улучшая качество поверхности формируемого слитка, снижая мощность источника, питающего электромагнитный кристаллизатор.

С учетом изменения электродинамического давления определяют оптимальную с точки зрения технико-экономических показателей частоту тока источника, питающего электромагнитный кристаллизатор, рав20 ную 800 Гц; когда поддон находится в зоне индуктора, и 1000 Гц, когда поддон выходит из этой зоны, при разливке алюминиевых сплавов Д1, Д16, в слитки с линейными размерами 1540x300x6000 мм.

В результате отработки по предлагае мому способу увеличивается производительность труда на 20%; улучшаются качество отливаемого слитка и стабильность его размеров; снижается в два раза необходимая мощность источника, питающего электро

Реферат

Формула

Комментарии