.

1 .

Изобретение относится к металлургии , конкретнее к непрерывной разливке металлов и сплавов.

Целью изобретения является повышение качества отливаемой полосы.

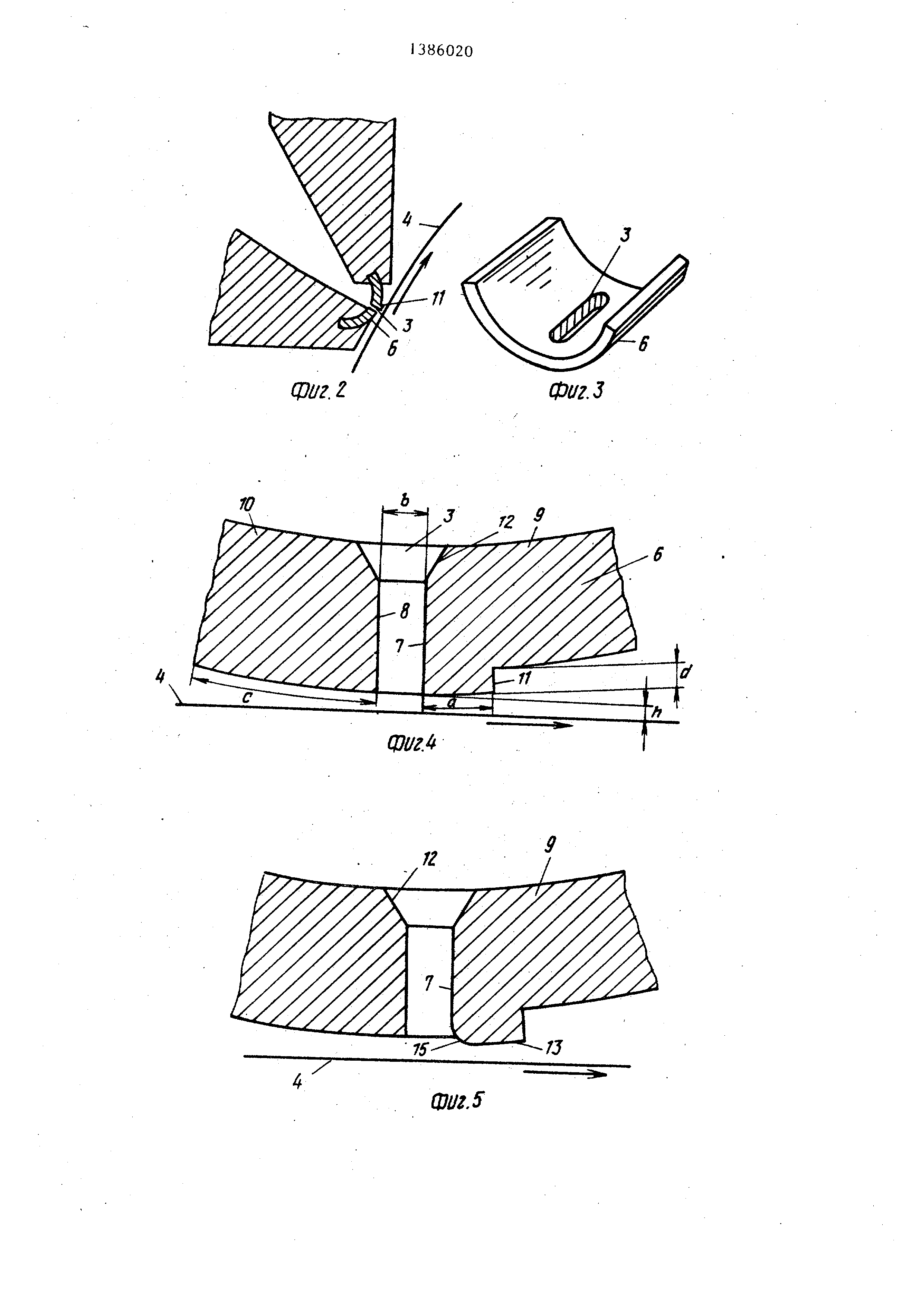

На фиг.1 изображено устройство, общий вид; на фиг. 2 - сопло, попе-

реренное сечение; на фиг. 3 -криволинейный элемент, общий вид; на фиг. 4 сопло, увеличенное попереч

ное сечение; на фиг.5 - второй вариант , увеличенное поперечное сечение , криволинейный элемент с соплом

на фиг. 6 - то же, третий вариант; на фиг. 7 - То же, четвертый вариант на фиг. 8 - то же, пятый вриант;

на фиг. 9 - то же, шестой вариант.

Устройство для непрерывного литья

металлической полосы (фиг.1) содержит промежуточную разливочную емкость 1 с выходньм кангшом 2 и соплом

3, а также литейную поверхность 4, выполненную в виде охлаждаемого колеса, на которой формируется поло-

са 5. Колесо установлено около сопла 3, выполнено шириной не менее ширины отливаемой полосы 5 и имеет

возможность перемещения в направле

10

5

; т;

я 25 15

20

НИИ, перпендикулярном его Продольной оси. Выходной канал 2 промежуточной

разливочной емкости I имеет одинаковые размеры поперечного сечения по

длине и в нем установлен формирующий насадок в виде у-образного криволинейного

элемента 6 с соплом 3 (фиг. 2-3).

Размеры сопла 3 соответствуют размерам

выходного канала, сопло имеет внутренние поверхности 7 и 8 (фиг.4), параллельные одна другой, а канал

сопла образован первой 9 и, второй 10 боковыми частями криволинейного элемента

6. На нижней наружной поверхности первой 9 боковой части криволинейного элемента 6 выполнен выступ

t1 в виде козырька, а сопла 3 расположено по центру криволинейного элемента

6 и имеет входную конусную часть 12. Длина а первой 9 боковой части криволинейного элемента 6 равна

0,01-0,25 мм, предпочтительно 0,02-0,5 мм. Ширина b сопла 3 криволинейного элемента составляет 0,01 -

0,035 мм, предпочтительно 0,25 - 0,875 мм. ;.1пина с второй 10 боковой

части криволинейного элемента составляет не менее 0,,025 мм, пред-

почтительно 0,,5 мм; 0,25- - 12,7 мм. Величина d выступа 11 составляет не менее 0,001-0,25 мм,пред

почтительно не менее 0,04-1,0 мм.Криволинейный элемент. 6 вьтолнен так,

что часть его нижней наружной поверхности параллельна литейной поверхности 2, а именно: или часть 13 нижней

наружной поверхности первой 9 боковой части (фиг.5) или часть 14 нижне

наружной поверхности второй 10 боковой части (фиг.7). Криволинейный элмент 6 может быть таким (фиг.5), что

часть 15 поверхности нижней наружной поверхности 9 боковой части, контактирующая с внутренней поверхностью

7 сопла 3, выполнена криволинейной. Криволинейный элемент 6 может быть

вьтолнен таким образом (фиг.9), что внутренние поверхности 7 и 8 сопла расположены относительно литейной

поверхности 4 под углом, меньшим 90 предпочтительно под углом 45 . Криво-

линейный элемент 6 может быть вьтол- нен из графита, глиноземистого графита

, глинистого графита, кварца, волокнистого каолина, нитрида кремния , карбида кремния, карбида бора,

глинозема, окиси циркония, стабилизированного циркониевого силиката, окиси магния и их комбинаций.

Литейная поверхность 4, а именно водоохлаждаемое колесо может быть

выполнено из меди, ее сплавов, алюминия , его сплавов, стали, молибдена

. g 5 0 5 о

5

и их комбинаций. Колесо расположено от сопла 3 на расстоянии h менее

0,12-3,0 мм, предпочтительно менее 0,08 - 2,0 мм. Водоохлаждаемое колесо

может быть также расположено так, что расстояние между литейной поверхностью

и нижней наружной поверхностью второй 10 боковой части криволинейного элемента составляет менее 0,08-

2,0 мм, предпочтительно 0,002-0,05 мм. Также, расстояние h между литейной

поверхностью 4 и параллельной нижней наружной поверхностью первой 9 боковой

асти криволинейного элемента 6 составляет менее 0,025-0,62 мм, предпочтительно 0,003-0,006 мм.

Устройство работает следующим образом .

Расплавленный металл из промежуточной разливочной емкости 1 подают

через сопло 3 криволинейного элемента 6 на литейную поверхность 4, на

которой происходит охлаждение метал- ла и формирование полосы 5.

Литейная поверхность 1 движется со скоростью 61-3048 м/мин ипи в случае использования колеса - 25 -

1250 об/мин. Для снятия полосы с литейной поверхности 4 используют нож,

механический или воздушного типа. С помощью устройства можно отливать

полосу с кристаллической структурой или аморфную.

Предложенное устройство позволяет существенно повысить качество отливаемой полосы.

фа.1

ЦЗигА

(DliZ.5

w

1Ц

(риг. 6

цзигЛ

сриг.8

iO

Комментарии