Способ и устройство для получения монотектического сплава - RU2723343C2

Код документа: RU2723343C2

Чертежи

Описание

Изобретение относится к способу получения непрерывного слитка из монотектического сплава, образованного из нескольких составных частей, в котором в затвердевшем состоянии в кристаллической матрице равномерно распределены капельки первичной фазы.

Изобретение также относится к устройству для получения непрерывного слитка из монотектического сплава, образованного из нескольких составных частей, в котором в затвердевшем состоянии в кристаллической матрице равномерно распределены капельки первичной фазы.

Изобретение касается, в частности монотектического алюминиево-висмутового сплава, в частности сплава для подшипников скольжения.

Высоконагруженные подшипники скольжения состоят из нескольких слоев, чтобы удовлетворять многообразию предъявляемых к подшипникам и отчасти противоречивых требований. Такие подшипники скольжения часто выполняют с применением сталь-алюминиевых композиционных материалов.

В то время как стальная защитная оболочка обеспечивает восприятие механической нагрузки и плотную посадку, материалы для подшипников скольжения должны противостоять разнообразным трибологическим нагрузкам и обладать усталостной прочностью. Для выполнения этих требований материалы для подшипников скольжения содержат, например, состоящую из алюминия кристаллическую матрицу, в которую могут быть внедрены твердые фазы, такие как, например, кремний и интерметаллические включения, а с другой стороны, мягкие фазы, такие как, например, свинец или олово. Высоконагружаемые многослойные подшипники скольжения часто дополнительно имеют скользящий слой, гальванически нанесенный на функциональный слой, образованный материалом для подшипников скольжения. Этот мягкий скользящий слой служит для обеспечения хороших свойств подшипника при работе в поврежденном состоянии и может вбирать и таким образом удалять с поверхности скольжения абразивные частицы.

Для сплавов для подшипников скольжения все возрастающую роль играют экологические аспекты. В качестве благоприятной для экологии альтернативы содержащим свинец алюминиевым сплавам для подшипников скольжения были рассмотрены подшипники скольжения на основе алюминия-олова, которые применяются без дополнительного скользящего слоя. Однако механические свойства этих сплавов, например, усталостная прочность и теплостойкость, ограничены. Относительно высокое содержание олова приводит при литье к образованию связанной с границами зерен сетки олова, которая значительно ухудшает нагрузочную способность этих сплавов именно при более высоких температурах.

Известно, что по сравнению с оловом висмут дает преимущества как мягкая фаза в алюминиевой матрице. Висмут имеет более высокую точку плавления, чем олово, и поэтому может применяться при более высоких температурах. С помощью специальных мероприятий литья и термообработки можно избежать массированной концентрации висмута на границах зерен сплава для подшипников скольжения и получить достаточно равномерное и тонкое распределение капелек висмута в структуре. Алюминиево-висмутовый сплав образует монотектическую структуру, в которой тонкое и равномерное распределение капелек висмута ведет к улучшению нагрузочной способности и трибологических свойств по сравнению с алюминиево-оловянными сплавами.

В DE 40 03 018 A1 описывается алюминиевый сплав, который в качестве основных легирующих элементов может выборочно содержать свинец, висмут или индий или их комбинацию. Кроме того, дополнительно должен содержаться один или несколько компонентов, которые могут предусматриваться в ощутимых долях до 20 вес.%, такие как, например, кремний, олово, цинк, магний и медь. При этом основная идея заключается в том, чтобы разливать этот сплав непрерывной разливкой вертикально в полосу или проволоку и предусмотреть высокую скорость охлаждения от 300 до 1500 К/с. Благодаря этой высокой скорости охлаждения во время между опусканием температуры ниже температуры разделения смеси и полным затвердеванием матричного металла должно предотвращаться образование крупных включений неосновной фазы. Однако из практики непрерывной разливки алюминиевых сплавов, в принципе, известно, что вследствие очень высоких скоростей охлаждения существует значительная опасность образования трещин, и требуемая для серийного производства стабильность процесса может обеспечиваться с трудом. В единственном раскрытом примере осуществления расплав алюминиевого сплава содержит 5% висмута и 5% кремния. При этом высокая доля кремния ведет к усилению алюминиевой матрицы, однако имеет негативное влияние на размер первичной фазы висмута. Большие капельки фазы висмута деформируются при последующих процессах прокатки с получением очень толстых нитей, которые значительно снижают механическую нагрузочную способность и трибологические свойства материала.

EP 0 940 474 A1 раскрывает монотектический алюминиевый сплав для подшипников скольжения, имеющий долю висмута от 5 до 15 вес.%, а также по меньшей мере один основной легирующий элемент из группы кремний, олово и свинец, имеющий общую долю до 15 вес.%. Единственный пример осуществления состоит из 8 вес.% висмута, 1 вес.% олова и 4 вес.% кремния, а также 0,3 вес.% марганца в качестве вспомогательного легирующего элемента, остаток алюминий. Для предусмотренной разливки в полосу этого сплава стремятся к гомогенному распределению фазы висмута при интенсивном перемешивании расплава в электромагнитном поле. Измельчение структуры должно быть возможно при добавлении не определенных подробнее средств для измельчения зерен. С основными легирующими элементами оловом и кремнием в качестве мягкого или, соответственно, твердого компонента получаются вышеупомянутые недостатки.

Аналогичное относится к известному из EP 0 190 691 A1 сплаву, имеющему 4-7 вес.% висмута, 1-4,5 вес.% кремния, а также по меньшей мере один элемент из группы олово, цинк и антимоний, имеющий долю до 5 вес.%, а также опциональные другие дополнительные легирующие элементы. Обусловленное присутствием кремния твердение алюминиевой матрицы вызывает увеличение капель первичной фазы, вследствие чего при последующей прокатке возникают упомянутые недостатки.

Из DE 40 14 430 A1 известно, что монотектический сплав алюминия, кремния и висмута подвергается термообработке при температурах от 575°C до 585°C для достижения тонкого распределения фазы висмута, плоско вытянутой после прокатки. Термообработка дает также возможность улучшить значения прочности алюминиевого сплава для подшипников скольжения за счет эффектов дисперсионного твердения. Элементами, пригодными для достижения эффектов дисперсионного твердения являются, например, кремний, магний, цинк и цирконий. Добавление меди повышает интенсивность дисперсионного твердения и может применяться в комбинации с этими элементами.

Из US 5,286,445 известен алюминиевый сплав для подшипников скольжения, имеющий содержание висмута от 2 до 15 вес.%, 0,05-1 вес.% циркония, а также содержание меди и/или содержание магния до 1,5 вес.%. Дополнительно этот сплав содержит по меньшей мере один элемент из группы олово, свинец и индий в сумме от 0,05 до 2 вес.% или по меньшей мере один элемент из группы кремний, марганец, ванадий, сурьма, ниобий, молибден, кобальт, железо, титан, хром в сумме от 0,05 до 5 вес.%. Добавки олова, свинца и индия способствуют рекоагуляции вытянутых капель висмута с получением более мелких выделений при температурах от 200°C до 350°C. Элементы цирконий, кремний и магний после отжига в диапазоне температуры от 480°C до 525°C, который проводится незадолго до процесса плакирования прокаткой, вызывают собственно эффект твердения. Переходные элементы должны обеспечивать дополнительное повышение механической нагрузочной способности материала.

Здесь также возникает негативное действие кремния. Добавление магния приносит дополнительно тот недостаток, что магний с висмутом предпочтительно образует интерметаллическое соединение Mg3Bi2. Оно внедряется в капли висмута и заметно снижает способность капель висмута вбирать абразивные частицы. При добавлении олова механическая нагрузочная способность материала для подшипников скольжения при более высоких температурах значительно ухудшается.

Все вышеописанные содержащие висмут сплавы до сих пор не приобрели никакого практического значения, так как сложные процессы, происходящие при их получении непрерывной разливкой и их последующей дальнейшей переработке с получением вкладыша подшипника скольжения, до сих пор не были освоены в достаточной мере. Предпосылкой для оптимального профиля свойств алюминиевого сплава для подшипников скольжения, наряду с тонким распределением первичной фазы в состоянии разливки, следует считать, в частности, возможность получать тонкое распределение даже после необходимых процессов обработки давлением и плакирования прокаткой. Другими требованиями являются высокая прочность, механическая нагрузочная способность, даже при высоких температурах, износостойкость алюминиевой матрицы, а также хорошая обрабатываемость давлением.

US 2010/0221141 A1 раскрывает не содержащий кремния сплав, имеющий основные легирующие элементы висмут, медь и цинк. Высокое содержание цинка хотя и ведет к укрупнению первичной фазы висмута, однако после прокатки и термообработки вызывает значительное уменьшение включений висмута. Это явление можно объяснить высокой диффузионной подвижностью цинка в алюминиевой матрице и связанным с этим понижением температуры рекристаллизации. Образование новых мелких зерен взамен деформированных зерен ведет к уменьшению частичек висмута. Высокая подвижность цинка в алюминиевой матрице, однако, является причиной преждевременного разупрочнения и скопления цинка у границ зерен. Результатом этого является локальное охрупчивание границ зерен и вместе с тем снижение длительной прочности материала для подшипников скольжения.

В принципе, можно уменьшить высокую диффузионную подвижность цинка в алюминиевом сплаве путем дополнительного легирования магнием, потому что магний соединяется с цинком в M-фазу (MgZn2) и в T-фазу (Al2Mg2Zn3). Однако в содержащих висмут сплавах, как упоминалось, образуется нежелательная Mg3Bi2-фаза.

Проблема, существующая из-за монотектической алюминиево-висмутовой структуры, относится, в общем, к монотектическим структурам, в которых капельки первичной фазы распределяются в выкристаллизовывающейся матрице, при этом желательно тонкое и как можно более равномерное распределение для достижения благоприятных свойств, например, трибологических свойств.

Поэтому в основе настоящего изобретения лежит задача, простыми средствами уже при получении монотектического сплава обеспечить возможность равномерного распределения капелек первичной фазы в выкристаллизовавшейся матрице.

Решить эту задачу удается в соответствии с изобретением способом вышеупомянутого рода, имеющим следующие этапы способа:

a) плавление составных частей сплава, состоящих из по меньшей мере одного матричного компонента и одного компонента, образующего первичную фазу, и нагрев до температуры, при которой существует единственная гомогенная фаза;

b) транспортировка расплава в форме непрерывной заготовки в транспортировочном устройстве, имеющем наклон относительно горизонтали, со скоростью транспортировки;

c) охлаждение расплава во время транспортировки с направленной перпендикулярно направлению транспортировки нижней стороны непрерывной заготовки для образования фронта кристаллизации при транспортировке в зоне охлаждения;

d) согласование интенсивности охлаждения, наклона направления транспортировки и скорости транспортировки таким образом, что образуется горизонтальный фронт кристаллизации, и что сила Марангони, возникающая вследствие охлаждения и образования первичной фазы в виде капелек, направлена антипараллельно силе тяжести, так что движение капелек первичной фазы в матричном компоненте осуществляется в направлении силы тяжести;

e) вытягивание сплава, затвердевшего с получением непрерывного слитка, из зоны охлаждения.

Вышеупомянутая задача решается также с помощью устройства вышеупомянутого рода, которое отличается следующими признаками:

i. транспортировочное устройство служит для транспортировки расплава, нагретого с получением единственной гомогенной фазы, в форме непрерывной заготовки через зону охлаждения со скоростью транспортировки;

ii. транспортировочное устройство в области зоны охлаждения наклонено относительно горизонтали с некоторым наклоном;

iii. в зоне охлаждения устройство охлаждения осуществляет охлаждение расплава с нижней стороны непрерывной заготовки;

iv. интенсивность охлаждения устройства охлаждения, а также наклон и скорость транспортировки транспортировочного устройства согласованы друг с другом так, что образуется горизонтальный фронт кристаллизации, и сила Марангони, возникающая вследствие охлаждения и образования первичной фазы в виде капелек, направлена антипараллельно силе тяжести, так что движение капелек первичной фазы в матричном компоненте осуществляется в направлении силы тяжести;

v. вытягивающее устройство вытягивает затвердевший непрерывный слиток из зоны охлаждения.

Применяемая в соответствии с изобретением интенсивность охлаждения зависима от наклона направления транспортировки и скорости транспортировки, но должна предпочтительно иметь скорость охлаждения узла охлаждения от 1 до 1000 К/с, предпочтительно от 200 до 600 К/с.

Предпочтительно в сплав добавляется по меньшей мере одно средство для измельчения зерен. Добавление средств для измельчения зерен может по меньшей мере уменьшаться, когда в расплав добавляется содержащий зародыши промежуточный сплав.

Предпочтительно с помощью изобретения получается сплав для подшипников скольжения, который представляет собой, в частности, алюминиево-висмутовый сплав. Этот сплав может содержать до 3 вес.% Al-Ti-B или Al-Ti-C в качестве средства для измельчения зерен.

Оказалось целесообразным, когда наклон направления транспортировки при охлаждении расплава относительно горизонтали устанавливается на 1-60°, предпочтительно на 10-30°. В частности, наклон в области зоны охлаждения может быть выполнен в виде участка дуги окружности, который распространяется предпочтительно по одной четверти окружности.

Настоящее изобретение основано на следующих обнаруженных фактах и положениях, которые поясняются с помощью фигур чертежа. Показано:

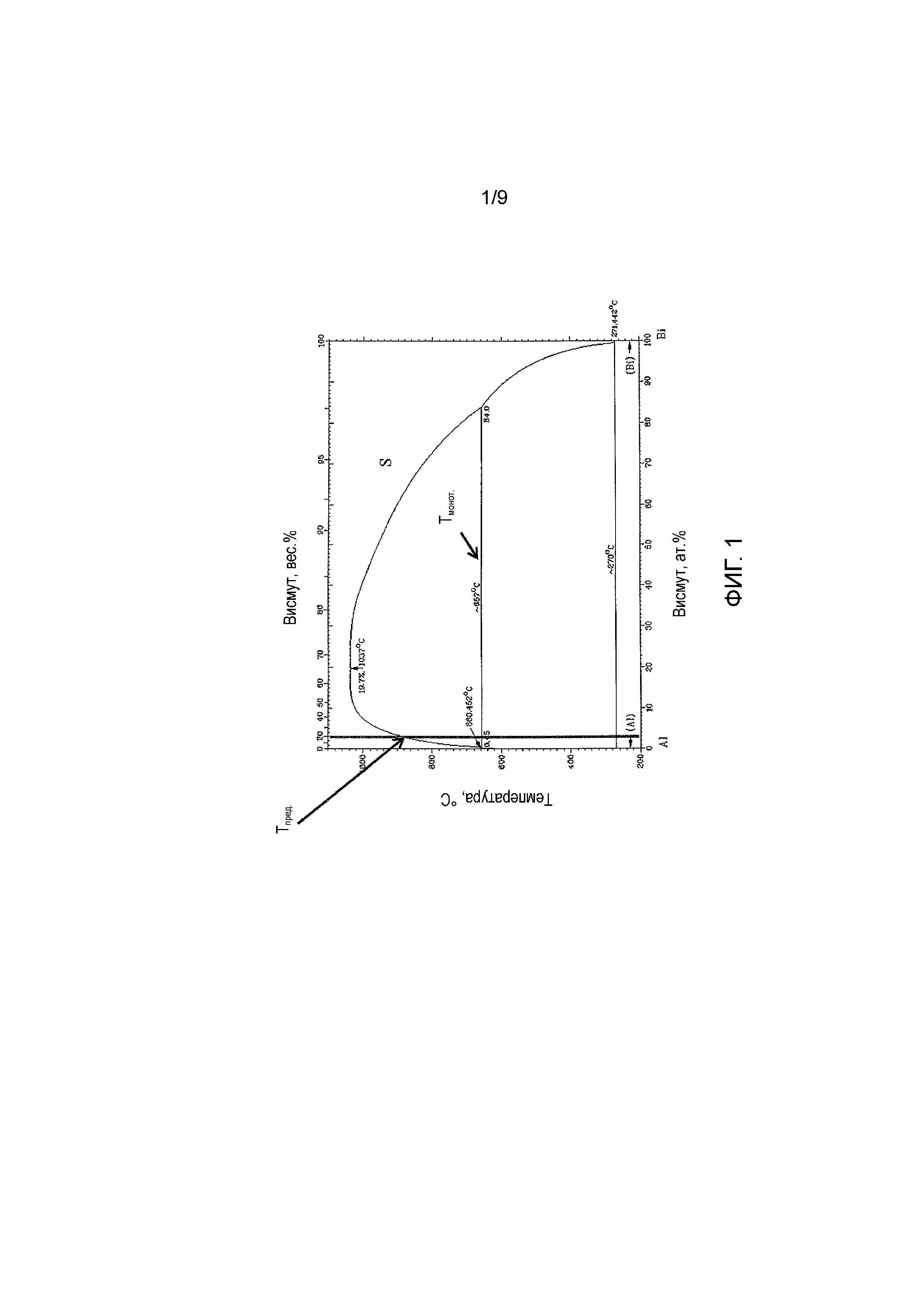

фиг.1: диаграмма состояния для алюминиево-висмутового сплава;

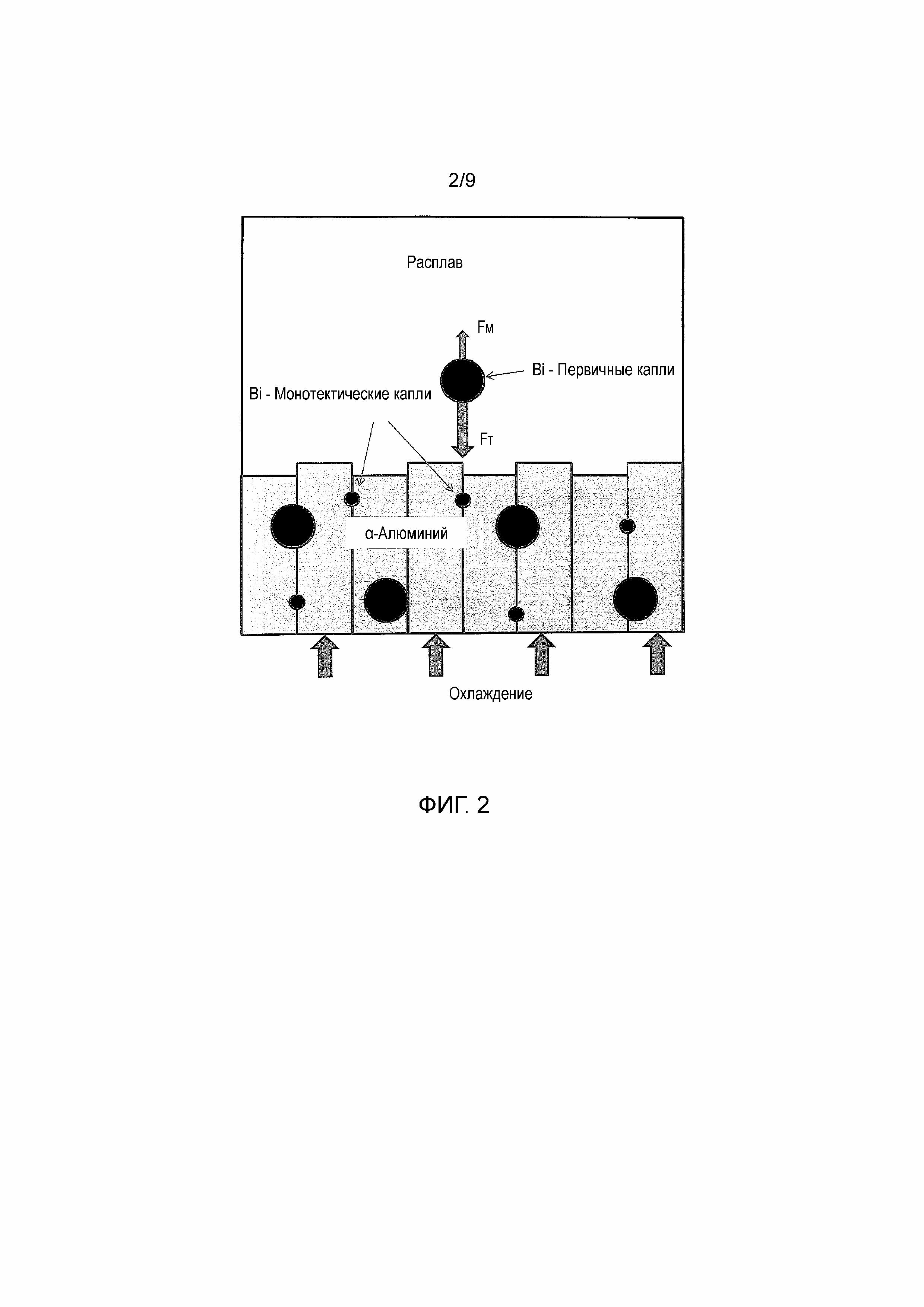

фиг.2: схематичное изображение процесса охлаждения для способа разливки в слитки с охлаждением с нижней стороны;

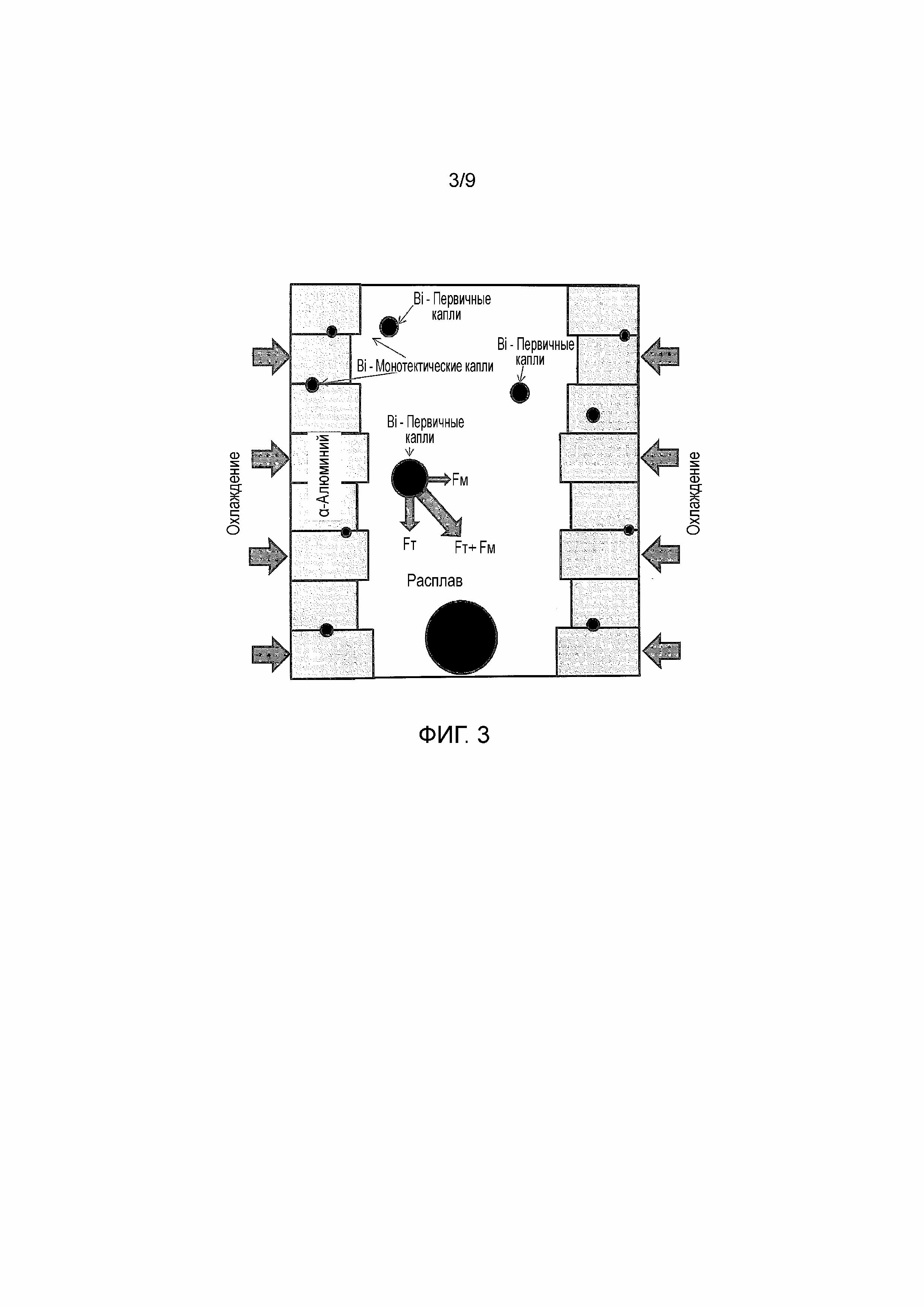

фиг.3: схематичное изображение ситуации охлаждения при способе разливки в слитки с охлаждением, начинающимся от боковых стенок;

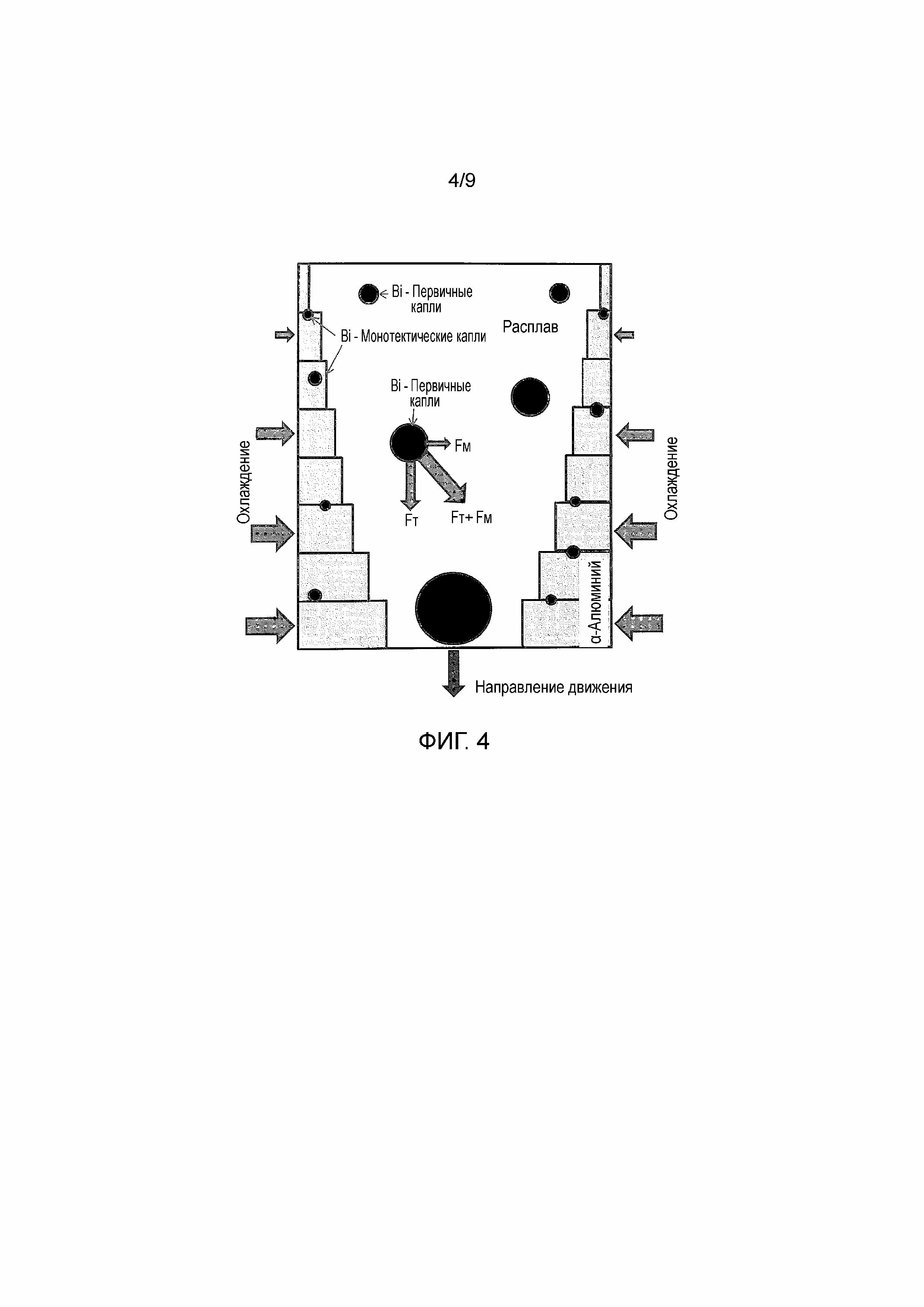

фиг.4: схематичное изображение ситуации охлаждения при традиционном способе непрерывной разливки с транспортировкой расплава в вертикальном направлении;

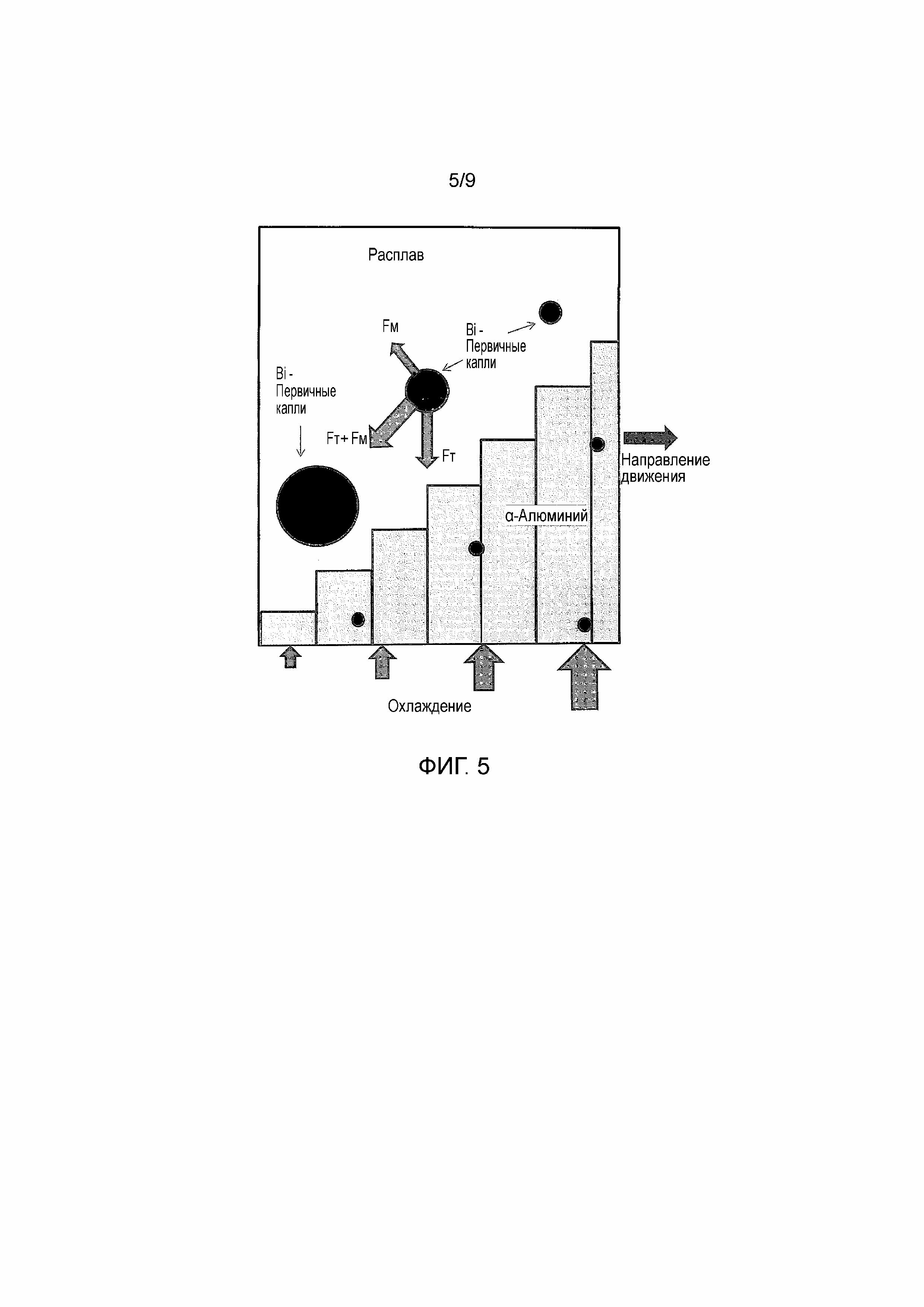

фиг.5: схематичное изображение ситуации охлаждения для способа непрерывной разливки с горизонтальной транспортировкой расплава;

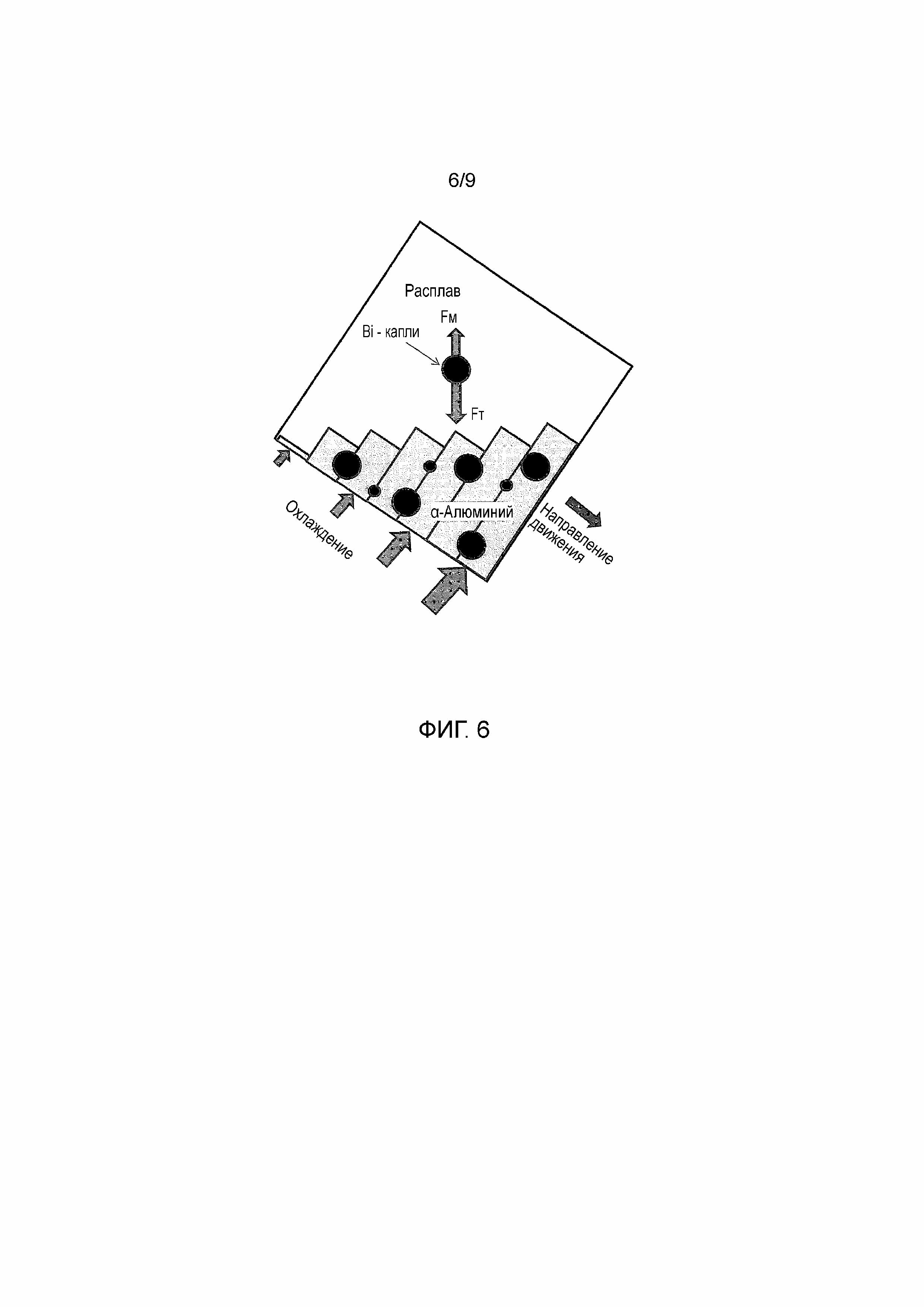

фиг.6: схематичное изображение ситуации охлаждения при предлагаемом изобретением способе непрерывной разливки;

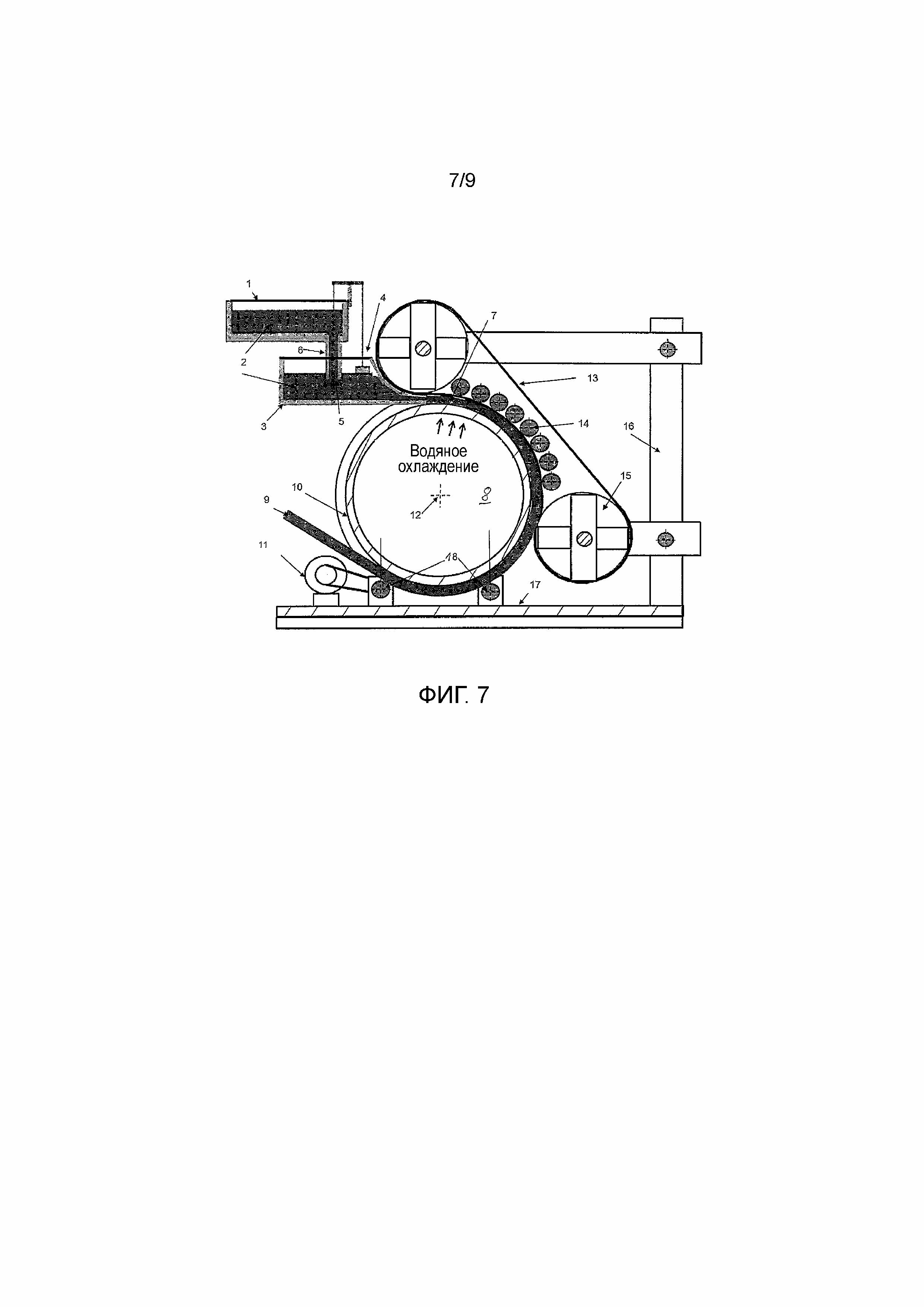

фиг.7: один из примеров осуществления устройства для выполнения предлагаемого изобретением способа непрерывной разливки;

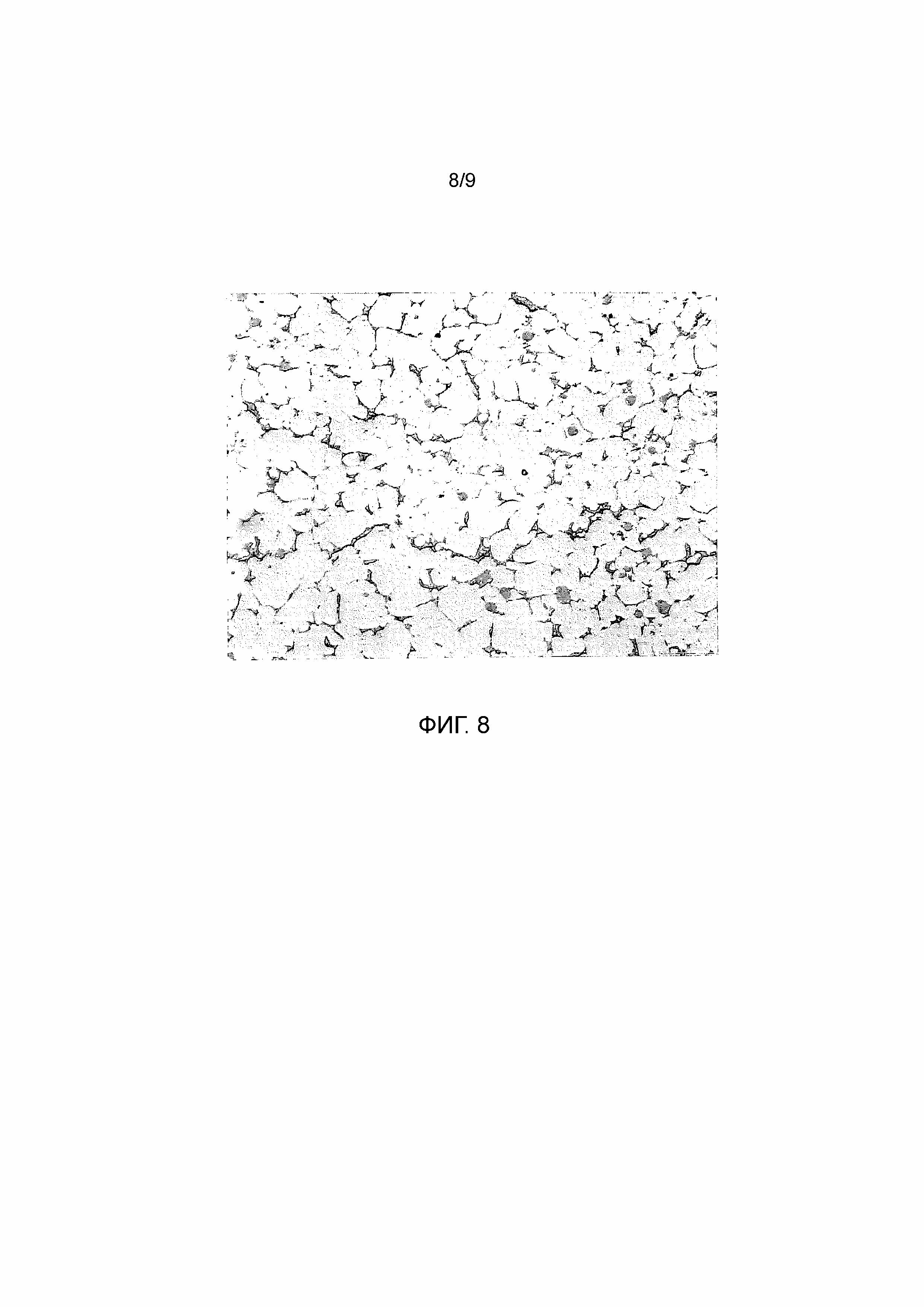

фиг.8: рисунок шлифа литой структуры первого предпочтительного сплава для подшипников скольжения;

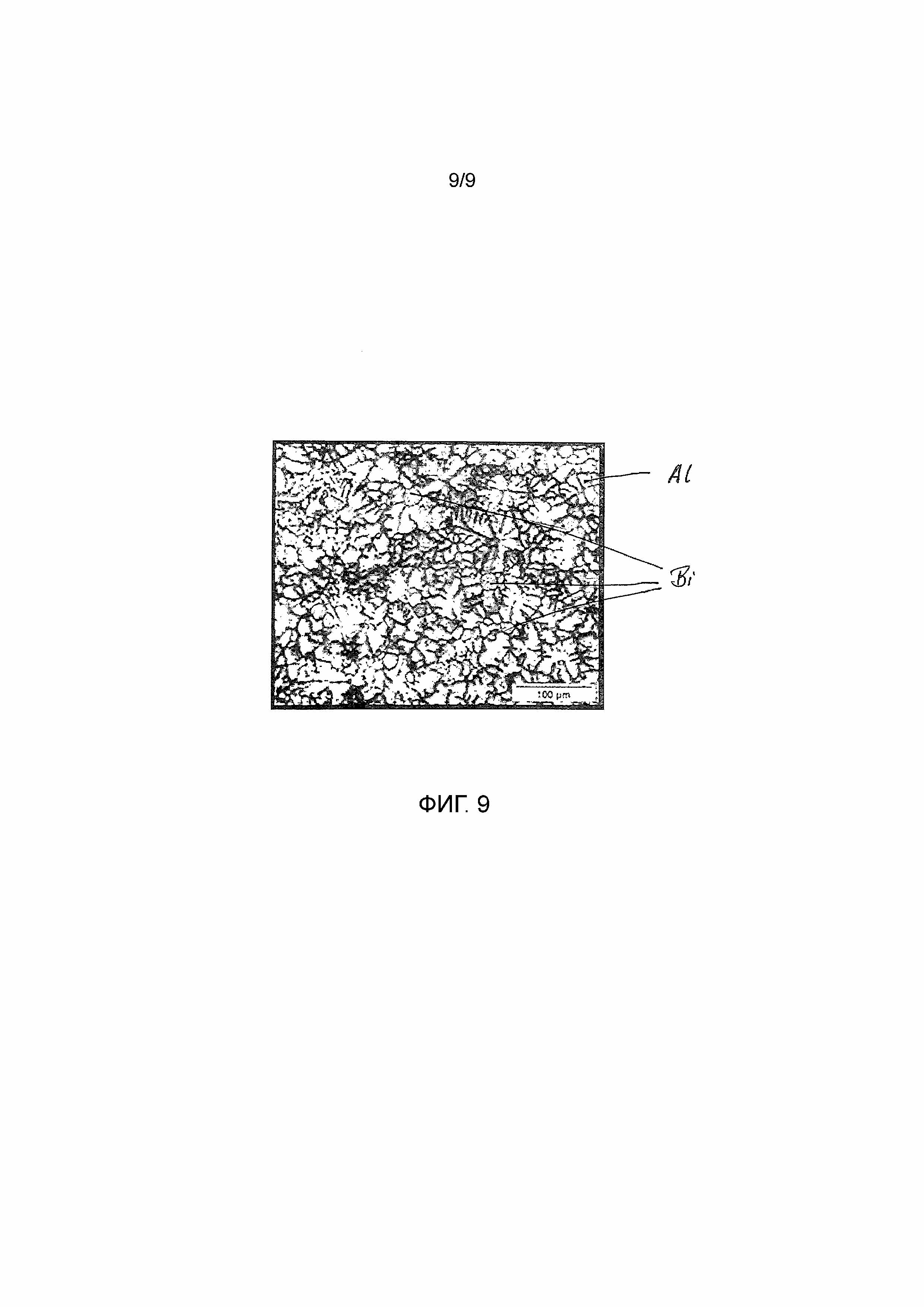

фиг.9: рисунок шлифа литой структуры второго предпочтительного сплава для подшипников скольжения.

Монотектические системы отличаются тем, что в жидком состоянии они имеют разрыв смешиваемости. Причина разделения смеси в жидком состоянии заключается в основном в очень больших разностях атомных радиусов и разностях атомных весов, которые обусловливают нарушение характера структуры и связей даже в жидком состоянии. Разрыв смешиваемости характеризуется предельной температурой Tпред., которая на прилагаемом в качестве фиг.1 графике состояния для алюминиево-висмутового сплава отмечена при прибл. 880°С. Выше этой предельной температуры Tпред., то есть выше разрыва смешиваемости, монотектические сплавы являются однофазными, то есть состоят только из одного единственного расплава. Ниже предельной температуры Tпред. из гомогенного расплава при охлаждении образуется первичная фаза из первичного висмута. При этом алюминиевая матрица еще находится в жидкой форме. Эта еще жидкая матрица содержит небольшую долю висмута в растворенной форме. При достижении температуры Tмт монотектического превращения при 657°C в еще совершенно жидкой алюминиевой матрице содержатся 0,45 ат.% Bi. Ниже температуры Tмт матрица постепенно затвердевает с получением чистого алюминия, при этом в уменьшающемся количестве жидкости концентрируется висмут до состава Al+84 ат.% Bi. Эта жидкость при температуре 270°C превращается в чистый алюминий и чистый висмут. Этот висмут представляет собой вторичный висмут, так как он возник из вторичной фазы.

Расплав может иметь другие вторичные фазы, напр. CuAl2, Al12Mn, Al6Mn, Al3Zr, а также уже упомянутый монотектический (вторичный) Bi.

При выпадении первичной фазы их расплава начинают становиться заметными различия плотности между алюминием (ρ=2,7 г/см2) и висмутом (ρ=9,78 г/см2). Составляющие расплава имеют также заметную разность плотностей, вследствие чего наступает ликвация под действием силы тяжести. Имеющий больший удельный вес, богатый висмутом расплав будет опускаться на дно плавильной емкости, более легкий, богатый алюминием расплав располагаться над ним.

Дополнительно подвергается влиянию процесс роста выделившихся капель первичной фазы вследствие их движения в жидкой матрице. Выделившиеся при опускании температуры ниже температуры разделения смеси капли первичной фазы движутся согласно зависимости от температуры поверхностного натяжения в поле температур образца. Это так называемое движение Марангони осуществляется в направлении наиболее высокой температуры противоположно наиболее крутому градиенту температуры. Так как скорость движения Марангони пропорциональна размеру капель, капли большего размера могут двигаться быстрее, чем более мелкие, и при необходимости поглощать более мелкие капли с образованием капель еще большего размера. Скорость дрейфа Марангони пропорциональна радиусу, а также градиенту температуры и концентрации. На капли первичной фазы действует дополнительно сила тяжести, так что получается движение капель первичной фазы в жидкой матрице, которое является следствием векторного сложения силы Fттяжести и силы Fм Марангони. Это наглядно поясняется с помощью фиг.2-4 для традиционных способов разливки.

Фиг.2 относится к неподвижному расплаву, то есть способу вертикальной разливки в слитки. Охлаждение осуществляется с нижней стороны контейнера для расплава, так что горизонтальный фронт кристаллизации матрицы, образованной в изображенном примере алюминием, движется вверх. На выделившиеся капли первичной фазы, образованной в этом примере висмутом (Bi), воздействует сила тяжести вниз и сила Марангони вверх. Так как сила тяжести больше, чем сила Марангони, возникает вертикальная результирующая сила, которая направлена перпендикулярно фронту кристаллизации и прижимает капли к фронту кристаллизации (фронт затвердевания). Состоящие здесь из висмута капли прижимаются результирующей силой, проходящей в направлении силы Fттяжести, к фронту затвердевания, и поэтому остаются в алюминиевой матрице в равномерном распределении.

В изображенном на фиг.3 примере традиционного способа разливки речь идет тоже о способе разливки в слитки, при котором расплав не движется. В отличие от примера в соответствии с фиг.2, охлаждение осуществляется, однако, не через поверхность дна, а через вертикально стоящие боковые поверхности литейного контейнера, так что фронт кристаллизации движется от боковых поверхностей внутрь, как это наглядно пояснено схематично изображенными участками фронта. На капли первичной фазы действует сила Fт тяжести в вертикальном направлении, в то время как сила Fм Марангони в этом случае направлена горизонтально. Отсюда получается результирующая сила Fт+Fм, которая направлена наискосок вниз, так что капли не прижимаются силой тяжести к фронту затвердевания, а движутся по существу к дну литейного формы. Поэтому капли висмута не распределяются равномерно, и возникают ликвации. Так как движение капель направлено по существу к дну литейной емкости, капли имеют также долгую продолжительность пребывания в растворе, который затвердевает не начиная от дна, а начиная от боковых стенок. Вследствие этого происходит увеличение капель, когда они объединяются с более мелкими (и более медленными) каплями.

На фиг.4 схематично показана ситуация способа непрерывной разливки, при которой расплав движется в направлении силы тяжести, то есть вертикально вниз. Охлаждение осуществляется в этом случае с боковых сторон непрерывного слитка, то есть перпендикулярно направлению движения сплава. Здесь также сила Fм Марангони направлена перпендикулярно силе Fт тяжести, так что получается движение капель первичной фазы, которое по существу не направлено против продвигающегося вперед фронта затвердевания. Соответственно этому здесь также возникают ликвации и увеличенные капли, то есть не тонкое распределение первичной фазы в затвердевшей матрице.

Похожая картина получается в соответствии с фиг.5 для случая способа непрерывной разливки, при котором охлаждение осуществляется с нижней стороны против силы тяжести. Сила Марангони в этом случае ориентирована в направлении наибольшего градиента температуры и проходит, будучи направлена наискосок вверх, указывая от увеличивающегося в направлении движения фронта затвердевания. Направление движения капель первичной фазы проходит при этом к области еще не затвердевшего расплава, так что время пребывания капель первичной фазы в расплаве велико. Как следствие, здесь также возникают ликвации и большие капли, которые противостоят тонкому распределению.

Предлагаемый изобретением способ схематично изображен на фиг.6. Речь идет о способе непрерывной разливки, при котором расплав в форме непрерывного слитка движется под некоторым углом наклона к силе тяжести. Охлаждение осуществляется перпендикулярно направлению движения расплава. Образуется фронт затвердевания матрицы, который увеличивается с увеличением пути движения. При этом охлаждение и транспортировка расплава согласованы друг с другом так, что по пути движения образуется по существу горизонтальный фронт кристаллизации. Так как наибольший градиент температуры возникает, указывая от (горизонтального) фронта кристаллизации, сила Fм Марангони указывает от горизонтального фронта кристаллизации, то есть от вертикали. Сила тяжести лежит, в отличие от этого, на вертикали и превышает силу Марангони, так что капли первичной фазы (здесь: висмут) прижимаются результирующей силой в направлении силы Fт тяжести к по образующемуся существу горизонтально фронту кристаллизации. Поэтому капли первичной фазы при минимальном времени пребывания в жидком расплаве поглощаются выкристаллизовывающейся матрицей и поэтому остаются в матрице (здесь: алюминиевой матрице) тонко распределенным образом. Поэтому с помощью предлагаемого изобретением мероприятия транспортировки расплава под некоторым углом наклона к горизонтали и охлаждения непрерывной заготовки с нижней стороны можно уже с помощью устройства для непрерывной разливки достигать тонкого и гомогенного распределения капель первичной фазы в выкристаллизовывающейся матрице, то есть, напр. тонко распределенного алюминиево-висмутового сплава.

Для изобретения существенно констатировать, что путь транспортировки расплава для непрерывной заготовки не должен проходить прямолинейно, то есть что наклон не должен быть постоянным. Более того, может быть целесообразным, заставить наклон возрастать по пути транспортировки, чтобы таким образом учитывать ускоренно прогрессирующий фронт затвердевания.

В тех случаях, когда в приведенных выше пояснениях были использованы термины «горизонтально», «вертикально» и «перпендикулярно друг другу», согласно природе вещей, нет необходимости в соблюдении математически правильных геометрических отношений. Более того, эти термины должны пониматься как данные, имеющие допуски, допустимую величину которых специалист может определить без затруднений, чтобы в соответствии с изобретением успешно добиться не имеющей ликваций микроструктуры монотектического сплава. В частности, удается в заметной степени избежать ликваций уже тогда, когда образующийся фронт кристаллизации составляет с горизонталью небольшой угол, например, +/- 30 градусов.

Также скорость транспортировки транспортировочного устройства для расплава в форме непрерывной заготовки не должна быть постоянной, а может варьироваться по пути транспортировки. Далее, можно вытягивать непрерывный слиток после затвердевания не непрерывно, а работать прерывистым образом, чтобы так обеспечить возможность охлаждения после затвердевания структуры в определенной форме или же последующей термообработки.

Один из примеров осуществления предлагаемого изобретением устройства изображен на фиг.7.

Из накопителя 1 расплав 2 сплава течет в расположенный под ним бункер-дозатор 3, в котором расплав 2 держится на предопределенном уровне. Для этого служит поплавок 4 на расплаве 2 в бункере-дозаторе 3, который соединен с закрывающим клапаном 5 во впуске 6 из расходного бака 1 в бункер-дозатор 3. Бункер-дозатор 3 имеет прямоугольный выпуск 7, из которого расплав выходит в форме прямоугольной непрерывной заготовки в жидкотекучей форме. Устье выпуска 7 находится в наиболее высоком месте полого валка 8, по боковой поверхности которого направляется выходящая из бункера-дозатора 3 непрерывная заготовка. Полый валок 8 имеет водоохлаждаемую рубашку 10, которая, например, может состоять из меди. Вследствие охлаждения выходящий из выпуска 7 расплав быстро упрочняется описанным предлагаемым изобретением образом с получением непрерывного слитка 9, который направляется по боковой поверхности несколько больше, чем по половине периметра полого валка, и затем вытягивается. Для этого полый валок 8 с помощью моторного привода 11 через опорные ролики 18 приводится во вращение вокруг своей средней оси 12, так что расплав или, соответственно, непрерывный слиток 9 не должен совершать относительного движения по отношению к боковой поверхности полого валка 8. В первом квадранте боковой поверхности расплав 9 или, соответственно, упрочняющийся непрерывный слиток направляется по верхней стороне боковой поверхности посредством ветви бесконечно циркулирующей стальной полосы 13. Эта ветвь стальной полосы 13 посредством множества прижимных роликов 14 с определенным давлением прижимается к боковой поверхности полого валка 8, так что на непрерывный слиток 9 посредством стальной полосы 13 передается формующая и транспортирующая сила. Привод стальной полосы 13 осуществляется посредством приводного ролика 15 с такой скоростью, что ветвь стальной полосы 13 движется без относительной скорости по отношению к боковой поверхности полого валка 8.

Все устройство находится на несущем каркасе 16, который жестко закреплен на фундаменте 17.

Изображение фиг.7 в целях наглядности схематизировано. Детали, такие как, например, водяное охлаждение боковой поверхности 10 и привод и регулирование скорости стальной полосы 13, известны специалисту и в целях наглядности не изображены.

Пример 1

На фиг.8 показана литая структура приведенного в качестве одного из предпочтительных примеров осуществления сплава для подшипников скольжения AlCu4Bi6TiZrMn. Изображенная темной фаза висмута находится в форме капель. Капли имеют диаметр максимум примерно 10 мкм. Получение литой структуры с фиг.8 осуществлялось с помощью устройства в соответствии с фиг.7. При этом вытягивался непрерывный слиток 9, имеющий поперечное сечение 10 мм х 220 мм. После этого для получения подшипника скольжения непрерывный слиток 9 зачищался щетками. Обезжиренный адгезив из алюминиевого сплав наносился плакированием в прокатной клети на зачищенный щетками и обезжиренный непрерывный слиток. Толщина плакированной полосы исходного материала составляла около 4 мм. После этого она раскатывалась до 1,3 мм за пять проходов прокатки. Для улучшения способности к плакированию алюминиевой полосы материала для подшипников она подвергалась восстановительному отжигу при 370°С с продолжительностью до 3 часов. При следующем обрабатывающем шаге стальная полоса как несущий материал подшипника скольжения и алюминиевая полоса материала для подшипников соединялись друг с другом в плакировочном прокатном стане. После этого созданное соединение материалов подвергалось продолжающейся три часа термообработке при температуре 360°С, при этом связь между сталью и алюминиевым материалом для подшипников вследствие диффузионного процесса повышается, и нити висмута, сильно вытянутые после плакирования в алюминиево-медной матрице сплава для подшипников скольжения, полностью преобразуются в мелкие, размером до 25 мкм шарообразные капли. В результате термообработки была получена большая твердость свыше 42 HB 2,5/62,5/30. После термообработки плакированная полоса может разделяться и формоваться с получением вкладышей подшипников скольжения.

Пример 2

Для получения материала для подшипников скольжения по другому предпочтительному варианту осуществления в установке для непрерывной разливки в соответствии с фиг.7 производились литые полосы, имеющие поперечное сечение 10 мм х 220 мм. За 5 мин. до разливки 1% промежуточного сплава AlTi3C0,15подавался в тигель (бункер-дозатор 3) к сплаву AlCu4Bi6TiMnCr, и расплав интенсивно перемешивался. Полученный и охлажденный в соответствии с изобретением непрерывный слиток зачищается щетками и обезжиривается. На непрерывный слиток в первом проходе прокатки наносится плакированием зачищенный щетками и обезжиренный адгезив из алюминиевого сплава. Толщина плакированной полосы исходного материала составляет около 4 мм. После этого она раскатывается за несколько проходов прокатки до 1,3 мм. Для этого нужны пять проходов прокатки. Для улучшения способности к плакированию алюминиевой полосы материала для подшипников она подвергается восстановительному отжигу при 370°С с продолжительностью до 3 часов. В следующем обрабатывающем этапе стальная полоса и алюминиевая полоса материала для подшипников соединяются друг с другом в плакировочном прокатном стане.

После этого созданное соединение материалов подвергается продолжающейся три часа термообработке при температуре 360°С, при этом связь между сталью и алюминиевым материалом для подшипников вследствие диффузионного процесса повышается, и нити висмута, сильно вытянутые после плакирования в алюминиево-медной матрице, полностью преобразуются в мелкие, размером до 32 мкм шарообразные капли. Полученная также в результате термообработки высокая твердость по меньшей мере 38 HB 2,5/62,5/30 сказывается предпочтительным образом. После этой термообработки плакированная полоса может разделяться и формоваться с получением вкладышей подшипников.

На фиг.9 показана структура сплава после получения разливкой. Отчетливо различима каплеобразная первичная фаза висмута, которая, будучи равномерно распределена, внедрена в алюминиевую матрицу. Неожиданным образом применение промежуточного сплава в соответствии с этим примером приводит к тому, что можно обойтись без циркония в качестве средства для измельчения зерен.

Описание получения подшипника скольжения с помощью предлагаемого изобретением сплава для подшипников скольжения является только примером, так как специалисту известны этапы получения подшипника скольжения с помощью сплава, полученного способом непрерывной разливки, и ему знакомы все возможные варианты, которые применимы для использования предлагаемого изобретением сплава.

Реферат

Изобретение относится к области металлургии, в частности к способу получения непрерывного слитка из монотектического алюминиево-висмутового сплава, в котором в закристаллизовавшемся состоянии в кристаллической матрице алюминия равномерно распределена первичная фаза висмута. Способ включает плавление компонентов сплава при температуре, при которой существует единственная гомогенная фаза, транспортировку расплава в форме непрерывной заготовки в транспортировочном устройстве, имеющем наклон относительно горизонтали, охлаждение расплава во время транспортировки в направлении от нижней стороны непрерывной заготовки, расположенной перпендикулярно направлению транспортировки, для образования фронта кристаллизации при транспортировке в зоне охлаждения, согласование скорости охлаждения, наклона направления транспортировки и скорости транспортировочного устройства с обеспечением формирования горизонтального фронта кристаллизации, при котором сила Марангони, возникающая вследствие охлаждения и образования первичной фазы висмута, направлена антипараллельно силе тяжести, так что движение первичной фазы осуществлено в направлении силы тяжести. Скорость охлаждения составляет от 1 до 1000 К/с, а угол наклона направления транспортировки составляет 1-60°. Затем проводят вытягивание сплава, затвердевшего с получением непрерывного слитка. Обеспечивается возможность равномерного распределения первичной фазы в выкристаллизовавшейся матрице. 5 з.п. ф-лы, 2 пр., 9 ил.

Комментарии