Способ непрерывной отливки ленты из ферритной нержавеющей стали - RU2242325C2

Код документа: RU2242325C2

Описание

Изобретение относится к способу непрерывной разливки металлов, в частности к способу непрерывной отливки непосредственно из жидкого металла лент из нержавеющей стали ферритного типа с толщиной около нескольких мм так называемым способом "отливки между валками".

В последние годы отмечается существенный прогресс в разработке способов отливки тонких лент из углеродистой и нержавеющей сталей непосредственно из жидкого металла. Преимущественно применяемый сегодня способ состоит в разливке жидкого металла между двумя валками с внутренним охлаждением, вращающимися вокруг своих горизонтальных осей в противоположенных направлениях и располагающимися друг против друга, причем минимальное расстояние между их поверхностями существенно равно толщине отливаемой ленты (например, несколько мм). Пространство для заливки жидкой стали образовано боковыми поверхностями валков, на которых начинается затвердевание ленты, и пластинами бокового перекрытия из огнеупорного материала по торцам валков. Жидкий металл начинает затвердевать при контакте с наружными поверхностями валков, на которых образуются "корки" затвердевания, которые затем объединяют вместе на участке "сужения", т.е. в зоне, в которой расстояние между валками наименьшее.

Одна из основных трудностей, встречаемых в производстве тонких лент из нержавеющей ферритной стали отливкой между валками, состоит в значительном риске появления на ленте дефектов поверхности, так называемых микротрещин. Это - трещины небольшого размера, которые, однако, достаточны для того, чтобы изготовленные холодной деформацией изделия оказались непригодными для использования. Их образование происходит во время затвердевания стали, глубина составляет около 40 мкм, диаметр отверстия - около 20 мкм. Их появление связано с условиями контакта при затвердевании между сталью и поверхностью валков по длине их дуги контактирования. Эти условия можно разделить на два последовательных этапа. На первом этапе происходит начальный контакт между жидкой сталью и поверхностью валка, во время которого формируется твердая стальная корка на поверхности валков. На втором этапе происходит наращивание этой корки до участка сужения, на котором, как уже сказано, происходит ее объединение с коркой второго валка, и таким образом формируется полностью затвердевшая лента. Контакт между сталью и поверхностью валка определяется рельефом разливочных валков в сочетании с видом инертного газа и химическим составом стали. Все эти параметры участвуют в формировании тепловых потоков между сталью и валком и задают условия затвердевания корок.

Предприняты различные попытки по разработке способов отливки между валками, которые позволили бы надежно получать ленты без наличия существенных поверхностных дефектов, таких как микротрещины.

Решения, упомянутые в связи с углеродистыми сталями, основываются на необходимости надежного владения процессами теплообмена между сталью и поверхностью валков. Предпринимаются попытки, в частности, увеличить отводимый от стали тепловой поток в момент ее затвердевании посредством разливочных валков. Для этой цели в материалах ЕР-А-0732163 предлагается применять валки с очень низкой степенью шероховатости (Ra менее 5 мкм) в сочетании с составом стали и с условиями выплавки, способствующими образованию внутри металла жидких окислов, смачивающих поверхности контакта на поверхности сталь/валок. Для аустенитных нержавеющих сталей в материалах ЕР-А-0796685 приводится рекомендация производить разливку стали, в которой соотношение Creq/Nieq превышает 1,55, сводя к минимуму высокотемпературные фазовые превращения, и проводить такую разливку с применением валков, на поверхности которых присутствуют примыкающие друг к другу углубления диаметром 100-1500 мкм и глубиной 20-150 мкм, создавая инертную среду в разливочном пространстве с помощью растворимого в стали газа или газовой смеси, состоящей большей частью из такого растворимого газа.

Для ферритных нержавеющих сталей в JP-A-5337612 предлагается разливать сталь с низким содержанием углерода (менее 0,05%) и азота (менее 0,05%) и с содержанием ниобия (0,1-5%) и титана. Необходимо также охлаждать ленту на выходе из валков с повышенной скоростью и затем контролировать температуру ленты при намотке. Такие условия выплавки и разливки являются дорогостоящими и трудоемкими, а специальные свойства требуемых марок ограничивают области применения получаемых продуктов.

Целью изобретения является устранение микротрещин в тонких лентах из ферритной нержавеющей стали, полученных способом отливки. Такой способ не должен требовать особо трудоемких условий разливки при своем осуществлении и мог бы применяться для широкого набора марок таких сталей.

Задачей изобретения является создание способа непрерывной отливки ленты из ферритной нержавеющей стали толщиной 10 мм и менее непосредственно из жидкого металла между двумя валками с горизонтальными осями, охлаждаемыми и приводимыми во вращение, в котором жидкий металл имеет следующий состав, в вес.%: С+N<0,12, Mn≤1, Р≤0,04, Si≤1, Мо≤2,5, Cr 11-19, Al≤1, Ti+Nb+Zr≤1, остальное - железо и примеси, привнесенные при выплавке;

- показатель γр жидкого металла составляет 35-60%, при этом γр определяется по формуле

γр=420 С % + 470 N% + 23 Ni% + 9 Cu% + 7 Mn% -11,5 Cr% -11,5 Si% - 12 Мо% - 23 V% - 47 Nb% - 49 Ti% - 52 Аl% + 189;

- шероховатость Ra поверхностей валков превышает 5 мкм;

- вблизи от мениска расплава, находящегося между валками, используется инертный газ, содержащий по меньшей мере 60 об.% газа, растворимого в стали.

Как можно было понять, изобретение состоит в комбинации таких условий, как состав металла, обеспечивающий возможность образования аустенита при высокой температуре после затвердевания металла, минимальная шероховатость литейных поверхностей и состав инертного газа. При соблюдении этой комбинации удается предупредить образование микротрещин на поверхности ленты, не прибегая к необходимости слишком значительных ограничений процесса отливки и областей применения продукции, произведенной из отлитых лент.

Более подробно изобретение поясняется в приводимом ниже описании.

Одним из главных условий удачной отливки тонких лент между валками является овладение теплообменами между лентой при затвердевании и валками. Хорошее владение такими теплообменами требует, чтобы условия прилипания затвердевших корок к поверхности валков были хорошо известны и воспроизводимы. Однако в процессе отливки лент из ферритной нержавеющей стали с содержанием 11-19% хрома после полного затвердевания корки на валке происходит следующее явление. Сначала затвердевшая корка имеет полностью ферритную структуру (фаза δ), затем при своем охлаждении, т.е. пока она продолжает сцепляться с поверхностью валка, она испытывает фазовое превращение "феррит δ - аустенит γ" в диапазоне температур от 1300 до 1400°С. Такое фазовое превращение имеет следствием локальные усадки металла из-за разной плотности между этими обеими фазами, являющимися чувствительными на микроскопическом уровне. Такие усадки могут быть достаточно значительными, чтобы вызвать на отдельных участках утрату контакта между затвердевшей коркой и поверхностью валка. Понятно, что такая локальная утрата контакта коренным образом изменяет локальные условия теплопередачи. Дополнительно к состоянию поверхности валков и к природе инертного газа, присутствующего в углублениях на этой поверхности, фазовое превращение в таком размере, обусловленное составом металла, влияет следовательно на интенсивность теплообменных процессов.

Величина фазового превращения δ→γ в ферритных нержавеющих сталях может быть охарактеризована показателем γр. Этот показатель означает максимальное количество аустенита, присутствующего в металле при высокой температуре. Показатель γр рассчитывается известным способом с учетом состава металла с применением так называемого соотношения "Трико и Кастро" (в вес.%):

γр=420 С% + 470 N% + 23 Ni% + 9 Cu% + 7 Mn% - 11,5 Сr% - 11,5 Si% - 12 Мо% - 23 V% - 47 Nb% - 49 Ti% - 52 Аl% + 189.

При исследованиях, приведших к созданию изобретения, было отмечено, что при прочих равных условиях величина γр является хорошим индикатором уровня теплового потока, отводимого литейными валками во время затвердевания. Отводимый валками тепловой поток может быть количественно определен экспериментально через усредненную величину, рассчитываемую на основе измерения нагрева охлаждающей жидкости валков. Из опыта известно, что средний тепловой поток, отведенный от металла с помощью валков, тем меньше, чем больше значение показателя γр.

Необходимым условием для предупреждения трещин на тонких лентах из ферритной нержавеющей стали, отливаемых между валками, является увеличение отвода теплового потока во время начального контакта жидкого металла с валками. Для этого предпочтительно, чтобы инертный газ, находящийся над поверхностью жидкого металла вблизи от мениска (места пересечения поверхности жидкого металла с валками), либо содержал в себе растворимый в стали газ, либо полностью состоял из него. Традиционно для этого используют азот, но возможно применять также водород, аммиак и СО3. В качестве нерастворимого газа как возможной добавки до 100% инертной атмосферы обычно используют аргон, однако возможно использование и другого нерастворимого газа, такого как гелий. При использовании газа, большая часть которого растворима в стали, обеспечивается наилучший контакт между сталью и валками, поскольку нерастворимый газ в большей степени, чем растворимый, снижает проникновение жидкого металла в углубления на поверхности валков. Также и незначительная шероховатость поверхности валков обеспечивает повышение теплопотока, так как в этом случае достигается плотный контакт между валком и металлом.

Однако после начала затвердевания очень высокий средний тепловой поток повышает риск возникновения расхождений между локальными значениями этого потока. Но такие расхождения способны стать причинами поверхностного растрескивания ленты, поскольку они вызывают напряжения между отдельными зонами сохраняющейся еще хрупкой поверхности. Следовательно, необходимо по возможности найти компромисс между разными, подлежащими соблюдению требованиями в отношении условий отливки с тем, чтобы избежать образования микротрещин на всех этапах затвердевания и охлаждения корок металла на валках.

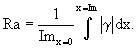

С этой целью экспериментировали с разными условиями отливки лент из ферритной нержавеющей стали в виде жидкого металла. Эксперименты проводились по отливке лент толщиной от 2,9 до 3,4 мм между валками, наружные поверхности которых охлаждались циркулировавшей внутри их водой и которые были выполнены из меди с никелевым покрытием. В приводимой ниже таблице 1 представлены составы металла, разливавшегося во время разных опытов (обозначены буквами от А до F), и соответствующие значения показателя γр. В таблице 2 приведены результаты, полученные в ходе разных опытов, достигнутое качество поверхности в зависимости от составов стали и инертного газа и шероховатости валков. Этот последний параметр передан через среднюю шероховатость Ra, определенную в соответствии со стандартом ISO 4287-1997 посредством среднего арифметического отклонений профиля шероховатости от средней линии, характеризующей проведение измерений Im. Средняя линия определяется как линия, полученная фильтрованием, пересекающаяся с замеренным щупом профилем таким образом, что поверхности, возвышающиеся над ним, равны поверхностям, лежащим ниже его. При таком определении имеем

В сталях А, В и F микротрещины отсутствовали в том случае, когда содержание азота в инертном газе (смеси "азот-аргон") составило по меньшей мере 60%. Все эти стали имели показатель γр 45,7-53,4% и разливались с применением валков с шероховатостью Ra 7-11 мкм.

Эксперимент, проводившийся со сталью С, показал, что даже при шероховатости Ra 8,5 мкм и применении богатого азотом инертного газа систематически образуются микротрещины при отливке стали с низким показателем γр (29,5%). Эксперимент со сталью D, показатель которой γр составлял 62,0%, свидетельствовал о том, что микротрещины также образуются и в случае, когда разливаемая сталь имеет очень высокий показатель γр.

Эксперимент, проведенный со сталью F, показал, что даже в том случае, когда состав стали и атмосфера инертного газа являются оптимальными по сравнению с предыдущими опытами, незначительная шероховатость валков (Ra 4 мкм) вызывает появление микротрещин.

Такие разные результаты объясняются следующим образом.

Для получения ленты без трещин требуется, в первую очередь, чтобы тепловой поток, отводимый при первом контакте металла с валками, был значительным. Если инертный газ недостаточно растворим в стали, то отводимый средний тепловой поток является слишком малым, сталь не затвердевает достаточно однородно, и это способствует появлению микротрещин. С этой точки зрения было бы априори желательно, чтобы шероховатость валков была низкой. Однако в том случае, когда шероховатость Ra слишком незначительна, количество и общая поверхность затравочных участков при затвердевании становятся очень большими, в результате чего происходит слишком резкое охлаждение, приводящее к образованию микротрещин. Кроме того, необходимо также учитывать условия, соблюдаемые на последующих этапах процесса затвердевания и охлаждения корок металла. Эксперимент показал, что в результате комбинации содержания растворимого газа в количестве по меньшей мере 60% в инертном газе и шероховатости Ra валков более 5 мкм могут быть получены удовлетворительные результаты.

На протяжении процесса затвердевания и охлаждения корок металла на валках необходимо, как уже было сказано, не допускать образования слишком большого отводимого теплового потока с тем, чтобы исключить тепловые неоднородности, являющиеся также источником микротрещин. С этой точки зрения минимальная шероховатость Ra 5 мкм оправдывает себя, поскольку вершины шероховатости выступают в качестве участков начала и развития затвердевания, а углубления, в которые металл проникает, не обязательно достигая их донной части, выступают в качестве границ усадки, поглощая изменения объема корки при затвердевании и охлаждении. Однако не рекомендуется иметь шероховатость свыше 20 мкм, так как в противном случае шероховатость, отпечатавшаяся "негативно" на поверхности ленты, окажется значительной, и ее будет трудно уменьшить на последующих этапах прокатки и холодной обработки. Следовательно, возникает риск того, что будет получено целевое изделие, внешний вид поверхности которого не будет удовлетворительным. Требуемая шероховатость валков может быть обеспечена любыми пригодными для этого средствами, такими как дробеструйная, лазерная, фотогравюрная обработка, электроэррозия и пр.

Большое значение показателя γр, обусловленное составом металла, усиливает превращение δ→γ по всей длине дуги контактирования. Следовательно, затвердевшие корки металла подвержены на этой дуге контактирования отслаиванию, в результате чего уменьшается и поддерживается на оптимальном уровне отводимый тепловой поток, не вызывая при этом образования микротрещин, явившихся бы следствием хрупкости корки после ее достаточного затвердевания. Эксперимент показал, что нижний предел показателя γр должен составлять 35%. При показателе γр свыше 60% отслоения, вызываемые превращением δ→γ, становятся слишком значительными и приводят к образованию микротрещин из-за чрезмерной хрупкости корок металла.

Таким образом, в изобретении реализуется компромисс между иногда противоречивыми требованиями, продиктованными необходимостью исключения присутствия микротрещин на поверхности отлитой ленты, механизмы образования которых многочисленны. Оно позволяет обойтись без обязательного применения дорогостоящих легирующих элементов (стабилизирующие элементы, такие как алюминий, титан, цирконий, ниобий, могут присутствовать факультативно). Также в изобретении не требуются особые условия охлаждения и намотки ленты после ее выхода из валков.

Реферат

Изобретение относится к области металлургии. Способ непрерывной отливки ленты из ферритной нержавеющей стали толщиной 10 мм и менее включает подачу жидкого металла между двумя валками с горизонтальными осями, которые охлаждаются и приводятся во вращение. Жидкий металл имеет следующий состав, в об.%: С+N≤0,12, Mn≤1, P≤0,04, Si≤ 1, Mo≤2,5, Cr 11-19, Al≤1, Ti+Nb+Zr≤1, остальное - железо и примеси. Показатель γр жидкого металла, означающий максимальное количество аустенита в жидком металле, составляет от 35 до 60%, при этом γр=420 C% +470 N% + 23 Ni% +9 Cu% + 7 Mn% - 11,5 Cr% - 11,5 Si% - 12 Mo% - 23 V% - 47 Nb% - 49 Ti% - 52 Al% +189. Шероховатость Ra поверхностей валков превышает 5 мкм. Вблизи от мениска расплава, расположенного между валками, используют инертный газ с содержанием по меньшей мере 60 об.% газа, растворимого в стали. Технический результат - устранение микротрещин в тонких лентах из ферритной нержавеющей стали, упрощение процесса разливки и расширение технологических возможностей путем использования изобретения для широкого набора марок стали. 2 з.п. ф-лы, 2 табл.

Комментарии