Способ однонаправленного затвердевания отливок и связанное с ним устройство - RU2413591C2

Код документа: RU2413591C2

Чертежи

Описание

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

1. Перекрестная ссылка на родственные заявки на патент

Это частичное продолжение заявки на патент в США серийный №11/179835, поданной на рассмотрение 12 июля 2005 г., все содержание которой введено сюда посредством ссылки на нее.

2. Область применения изобретения

Настоящее изобретение относится к способам литья. Точнее, в настоящем изобретении созданы устройство и способ для однонаправленного затвердевания отливок и обеспечения равномерной скорости затвердевания, а также получения при этом отливки в виде слитка, обладающего однородной микроструктурой и пониженными внутренними напряжениями.

3. Описание родственных технических решений

Были предприняты попытки выполнения различных способов направленного затвердевания отливок в литейной форме с целью улучшения свойств отливок.

Примером применяемого в настоящее время способа направленного затвердевания является патент США №4210193, выпущенный на имя М.Ruhle 1 июля 1980 г., в котором раскрыт способ выполнения алюминиево-кремниевого литья. Расплавленный материал заливают в форму, имеющую донную часть, образованную посредством луженной плиты. К донной части луженной плиты подают поток воды и используют термопару, вставляемую через эту плиту в область отливки для контроля температуры литья, и при этом соответствующим образом контролируют охлаждающий поток. Охлаждение прекращают, когда температура в донной части литейной формы падает от 575°F до 475°F, пока нагрев от окружающего расплава не повысит температуру этой зоны до 540°F. Когда алюминиево-кремниевый сплав удален из формы, луженая плита становится частью отливки. В результате получают мелкозернистую структуру в нижней части отливки. Недостаток этого способа заключается в том, что он не позволяет создать однородную структуру с низкими напряжениями и, вероятно, привел бы к получению отходов вследствие необходимости среза упомянутой плиты, если она не формирует часть готовой отливки.

В патенте США №4585047, выпущенном на имя Н.Kawai и др. 29 апреля 1986 г., раскрыто устройство для охлаждения расплавленного металла внутри литейной формы. Устройство включает в себя трубу внутри литейной формы, по которой пропускают охлаждающую жидкость. Труба расположена в нижней части литейной формы, что приводит к направленному затвердеванию металла от донной части литейной формы к ее верхней части. Как только отливка затвердела, избыточную часть отливки с нее срезают и затем плавят на удалении от трубы, так что трубу можно использовать повторно. Необходимость обрезки части отливки, окружающей трубу, приводит к выполнению дополнительных производственных стадий и отходам. Кроме того, устройство не позволяет создать однородную структуру внутри отливки или низкие напряжения внутри отливки, что можно получить в результате направленного затвердевания.

В патенте США №4969502, выпущенном на имя Eric L.Mawer 13 ноября 1990 г., раскрыто устройство для литья металлов. Устройство включает в себя удлиненное литейное приспособление, сконструированное так, чтобы выполнять литье расплавленного металла по направлению к вертикальной плите, обеспечивая при этом рассеивание энергии текущего расплавленного металла. Как вариант, используют пару удлиненных приспособлений для литья расплавленного металла по направлению друг к другу, так что взаимодействие двух напряженных состояний металла, текущего друг к другу, рассеивает энергию металла. В результате будет уменьшено волновое действие внутри литейной формы, так что охлажденная отливка будет иметь более равномерную толщину. Устройство не позволяет обеспечить однородную структуру внутри отливки. Оно также не позволяет обеспечить низкие напряжения внутри отливки.

В патенте США №5020583, на имя М.К.Aghajanian и др. от 4 июня 1991 г., описано направленное затвердевание композитов с металлической матрицей. Способ включает в себя расположение слитка металла над массой наполнительного материала и последующее плавление металла, так что металл просачивается через наполнительный материал. Металл может быть сплавлен с усилителем просачивания, таким как магний, при этом может быть выполнено нагревание в среде азота, чтобы дополнительно содействовать просачиванию. После просачивания полученную металлическую матрицу охлаждают посредством расположения на ее верхней части средства теплоотвода, с изоляцией, расположенной вокруг охлаждающейся металлической матрицы, что приводит к направленному затвердеванию расплавленного сплава. Этот патент не позволяет обеспечить управление скоростью затвердевания для получения однородной структуры внутри отливки, либо низких напряжений внутри отливки.

В патенте США №5074353, на имя A.Ohno от 24 декабря 1991 г., раскрыты устройство и способ для непрерывного горизонтального литья металла. Система включает в себя печь для выравнивания температуры, соединенную с горячей литейной формой, имеющей открытый участок у ее входного конца. Нагревательные элементы вокруг сторон и донной части горячей литейной формы нагревают форму до температуры, которая, по меньшей мере, является температурой затвердевания отлитого металла. В отношении верхней части горячей литейной формы осуществляют охлаждение распылением. Модельный элемент, закрепленный между верхним и нижним прижимными роликами, совершает возвратно-поступательно перемещение к выходному концу формы и от него, чтобы вытянуть металл, когда он затвердел. Способ согласно этому патенту, вероятно, приводит к отходам вследствие необходимости отделения отливки от модельного элемента. Кроме того, устройство не позволяет получить однородную структуру внутри отливки или низкие напряжения внутри отливки, что могло бы быть обеспечено в результате направленного затвердевания.

Соответственно, имеется необходимость в усовершенствованных устройстве и способе однонаправленного затвердевания отливки, обеспечивающих относительно равномерную, контролируемую скорость охлаждения. Такой способ мог бы привести к большей однородности внутри кристаллической структуры отливки, уменьшенным напряжениям внутри отливки и пониженной тенденции к растрескиванию.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предусмотрено создание многослойного литого слитка, образуемого по способу однонаправленного затвердевания по толщине отливки при контролируемой скорости затвердевания. Способ особенно полезен для литья слитков коммерческого размера из алюминиевых сплавов серии 2ххх, плакированных сплавом 1ххх, и сплава 3ххх, плакированного сплавом 4ххх. В целях настоящего описания толщина определена как размер слитка по наименьшему размеру.

Предпочтительно, чтобы литейная форма согласно изобретению была ориентирована фактически горизонтально, имея при этом четыре стороны и дно, которые могут быть сконструированы так, чтобы избирательно обеспечивать возможность воздействия охладителя, распыляемого на них, либо оказывать сопротивление такому воздействию. Одна из конфигураций донной части представляет собой подложку, имеющую отверстия такого размера, которые обеспечивают возможность вхождения охладителей, но оказывают сопротивление выходу расплавленного металла. Предпочтительно, чтобы диаметр таких отверстий составлял, по меньшей мере, примерно 1/64 дюйма, но не более примерно одного дюйма. Еще одна конфигурация донной части представляет собой транспортер, имеющий сплошной участок и сетчатый участок. Другие конфигурации донной части включают в себя структуры, которые должны быть удалены из остальной части литейной формы при затвердевании расплавленного металла на дне формы, с сеткой, тканью или другой проницаемой структурой, остающейся для поддерживания отливки.

Желоб для транспортирования расплавленного металла из печи заканчивается с одной стороны литейной формы и сконструирован таким образом, чтобы транспортировать металл из печи или другого резервуара к камере для подачи расплавленного металла, расположенной вдоль одной боковой стороны литейной формы. В другом варианте камера для подачи расплава расположена вдоль верхней части одной стороны литейной формы, так что можно подавать расплавленный металл по вертикали к верхней части полости литейной формы контролируемым образом. Камера для подачи расплавленного металла и литейная форма отделены друг от друга посредством одного или более затворов. Предпочтительно, чтобы затвор представлял собой цилиндрический затвор, устанавливаемый с возможностью его поворота, с образованием в нем спиральной прорези, так что когда затвор совершает поворот, расплавленный металл будет выпущен по горизонтали в литейную форму, причем только на уровне верхней части расплавленного металла внутри литейной формы. Другой предпочтительный затвор представляет собой прорези на разных высотах в стенке, разделяющей литейную форму и подающую камеру, причем скорость, с которой расплавленный металл добавляют в подающую камеру, определяет скорость, а также высоту, с которой расплавленный металл заходит в литейную форму. Еще один предпочтительный затвор представляет собой канал для прохождения потока между литейными формами и подающей камерой, имеющий вертикальный ползун с каждого конца, при этом вертикальный ползун оказывает сопротивление потоку расплавленного металла через прорезь как в литейной форме, так и в подающей камере, в то же время обеспечивая возможность прохождение потока расплавленного металла через канал. Таким образом, поток расплавленного металла ограничен желаемой высотой внутри литейной формы, определяемой высотой канала.

В некоторых вариантах второй желоб и камера для подачи расплавленного металла могут быть предусмотрены на другой стороне литейной формы, что позволяет вводить второй сплав в литейную форму при литье первого сплава, например осуществлять плакирование отлитого изделия. Такой процесс может быть распространен на изготовление многослойного изделия в виде слитка, имеющего, по меньшей мере, два слоя из разных сплавов. Стороны литейной формы предпочтительно изолированы. Большое количество охлаждающих струй, например воздушных или водяных струй, будет расположено ниже литейной формы, при этом их выстраивают таким образом, чтобы распылять охладитель в направлении к донной поверхности литейной формы.

Расплавленный металл фактически равномерно вводят через затворы. В то же время равномерно подают охлаждающую среду к донной поверхности литейной формы. Скорость, с которой расплавленный металл течет в литейную форму, и скорость, с которой охладитель подают к литейной форме, регулируют, чтобы обеспечить относительно постоянную скорость охлаждения. В начале охладитель может представлять собой воздух, а затем постепенно может быть изменен с воздуха на воздушно-водяной туман и далее на воду. После застывания расплавленного металла у донной части литейной формы донная часть основы может быть перемещена таким образом, что сплошной участок снизу литейной формы будет заменен участком, имеющим отверстия, обеспечивая при этом контакт охладителя непосредственно с затвердевшим металлом и сохраняя желаемую скорость охлаждения. В случае основы в виде перфорированной плиты донная часть литейной формы не должна быть удалена.

Соответственно, цель настоящего изобретения заключается в создании усовершенствованного способа направленного затвердевания отливок в течение охлаждения.

Еще одна цель изобретения заключается в создании способа сохранения относительно постоянной скорости затвердевания при затвердевании отливки.

Еще одна цель изобретения заключается в создании способа литья с минимальными отходами.

Еще одна цель изобретения заключается в создании способа литья, приводящего к получению однородной кристаллической структуры внутри материала.

Еще одна цель изобретения заключается в создании способа литья, приводящего к получению пониженных напряжений и к уменьшению вероятности растрескивания и/или образования усадочных пустот внутри отливки.

Еще одна цель изобретения заключается в получении литья, имеющего более однородную структуру.

Еще одна цель изобретения заключается в создании устройства и способа для обеспечения плакирования вокруг отливки, причем так, чтобы плакирование имело лучшее сцепление, чем известное плакирование.

Еще одна цель изобретения заключается в создании устройства и способа для получения многослойного изделия в виде слитка, имеющего, по меньшей мере, два слоя.

Эти и другие цели изобретения будут более понятны при ознакомлении с последующим описанием и чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Поданный на рассмотрение патент или заявка на патент содержит, по меньшей мере, одну фигуру, выполненную цветной. Копии публикации этого патента или заявки на патент с цветной фигурой (фигурами) будут предоставлены Ведомством при получении запроса и необходимой оплаты.

На фигуре 1 представлен вид сверху в изометрии литейной формы согласно настоящему изобретению, демонстрирующий сплошную часть транспортера ниже литейной формы.

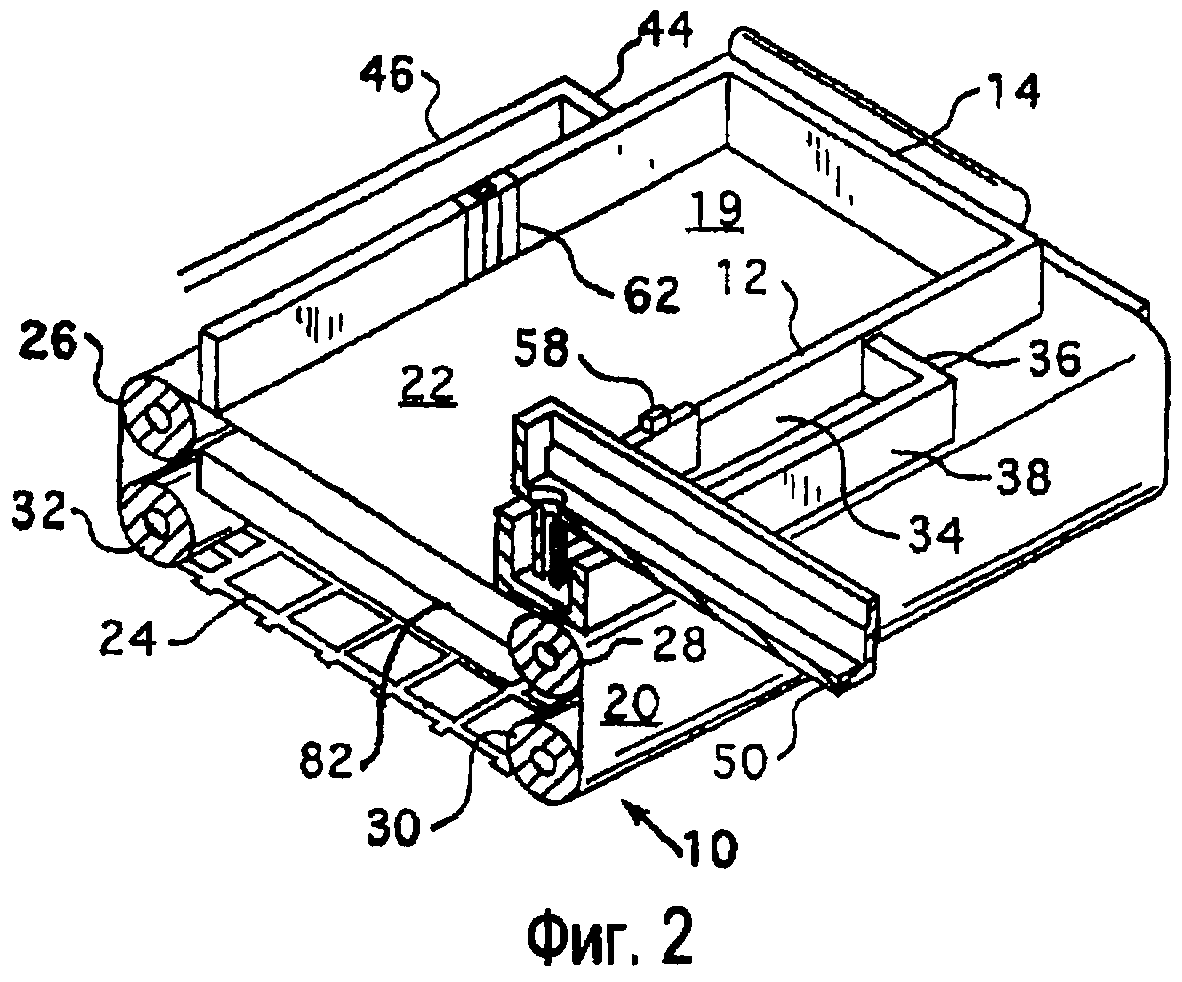

На фигуре 2 представлен изометрический вид сверху литейной формы согласно настоящему изобретению, причем частично в сечении по линии 2-2 на фигуре 1.

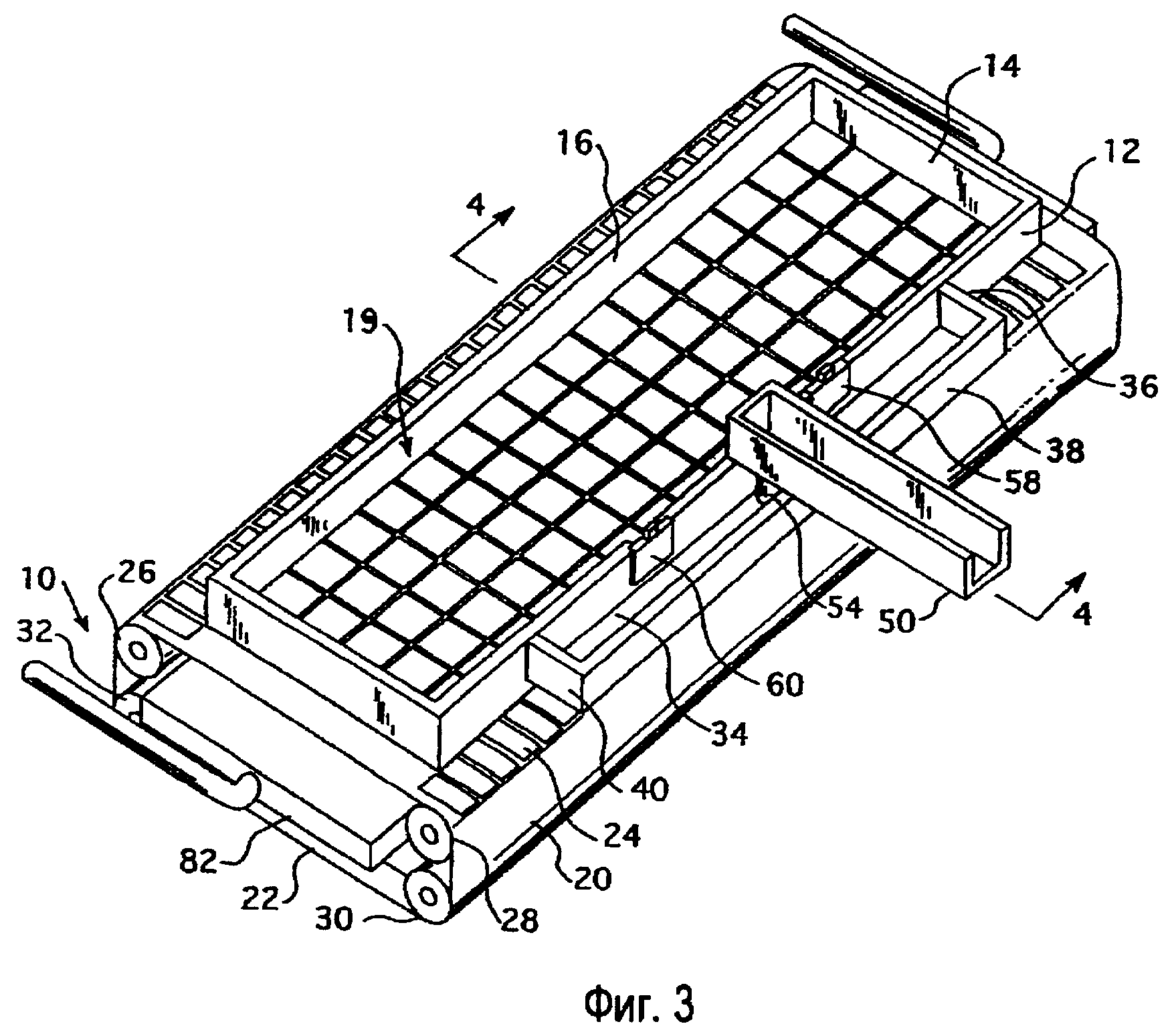

На фигуре 3 представлен изометрический вид сверху литейной формы согласно настоящему изобретению, демонстрирующий сетчатую часть транспортера ниже литейной формы.

На фигуре 4 представлен изометрический вид сверху литейной формы согласно настоящему изобретению, причем частично в сечении по линии 4-4 на фигуре 3.

На фигуре 5 представлен вид сверху затвора согласно настоящему изобретению.

На фигуре 6 представлен вид спереди затвора согласно настоящему изобретению.

На фигуре 7 представлен вид сбоку затвора согласно настоящему изобретению.

На фигуре 8 представлен боковой изометрический вид с частичным разрезом еще одного варианта осуществления литейной формы согласно настоящему изобретению.

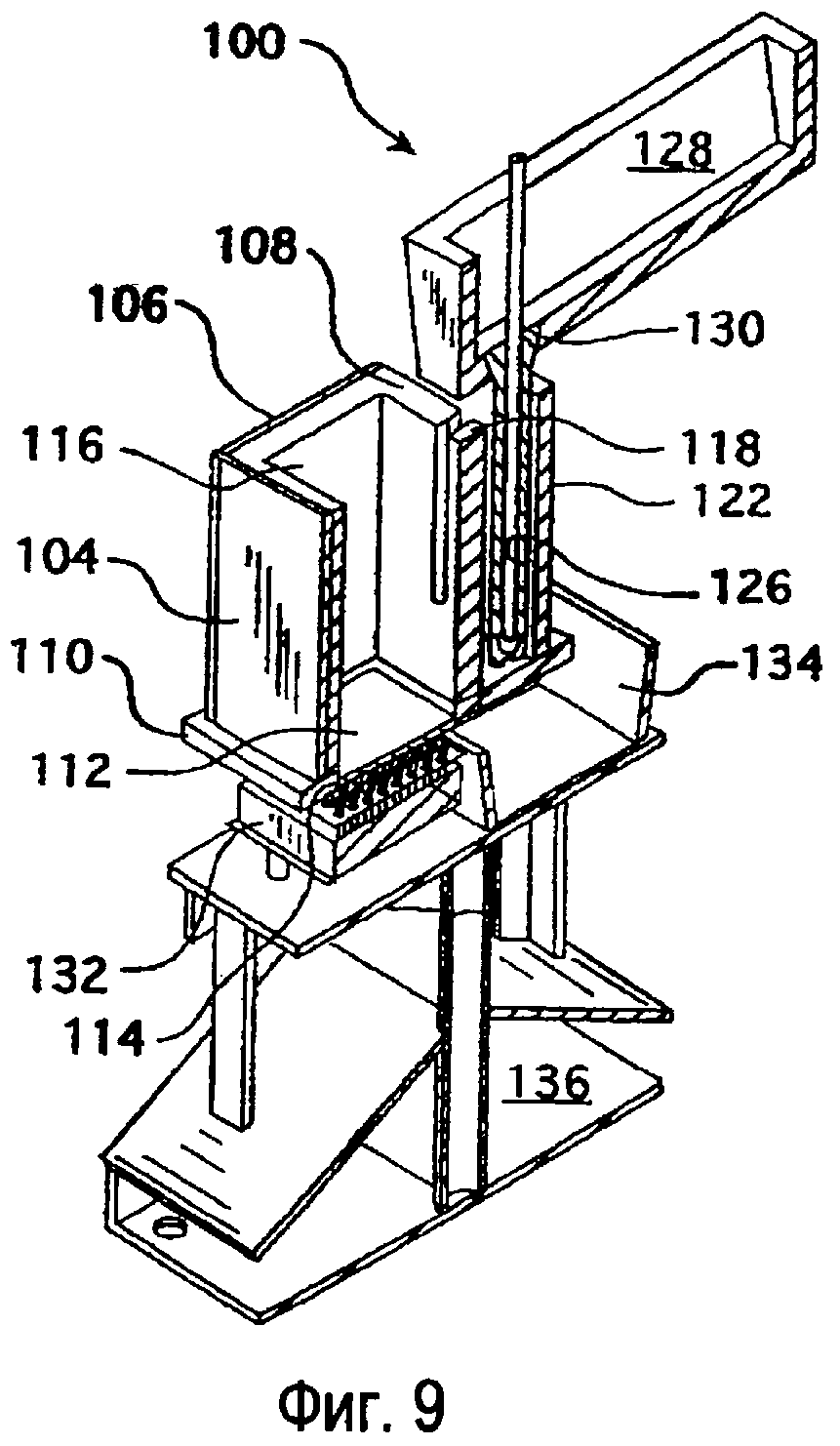

На фигуре 9 представлен боковой изометрический вид с разрезом еще одного альтернативного варианта осуществления литейной формы согласно настоящему изобретению.

На фигуре 10 представлен боковой вид в изометрии литейной формы согласно фигуре 9.

На фигуре 11 представлен график, демонстрирующий температуру литья во времени, в течение которого происходит процесс затвердевания, взятый в качестве примера.

На фигуре 12 представлен график, демонстрирующий распределение напряжений по поперечному сечению слитка, изготовленного согласно настоящему изобретению.

На фигуре 13 представлен график, демонстрирующий напряжение в различных местах внутри слитка, отлитого посредством использования известных способов.

На фигуре 14 представлен изометрический вид с разрезом еще одного варианта осуществления литейной формы и переходной камеры согласно настоящему изобретению.

На фигуре 15 представлен передний изометрический вид с разрезом полости литейной формы согласно настоящему изобретению.

На фигуре 16 представлен изометрический вид сверху литейной формы согласно еще одному варианту осуществления настоящего изобретения, демонстрирующий перфорированную часть транспортера ниже литейной формы.

На фигуре 17 представлен изометрический вид сверху литейной формы, показанной на фигуре 16, с частичным сечением по линии 16-16 на фигуре 16.

На фигуре 18 представлен изометрический вид сверху литейной формы, показанной на фигуре 16, при этом сетчатая часть транспортера находится ниже литейной формы.

На фигуре 19А представлен вид в перспективе трехслойного слитка, для поверхностного листового продукта, имеющего сплав 2024, расположенный между двумя слоями сплава 1050.

На фигуре 19В представлен микроснимок прямоугольной ограниченной части, показанной на фигуре 19А, который демонстрирует поверхность раздела между сплавом 2024 и сплавом 1050.

На фигуре 20А представлен вид в перспективе трехслойного слитка, для листового изделия в виде твердого припоя, содержащего сплав 3003, расположенный между двумя слоями сплава 4343.

На фигуре 20В представлен микроснимок прямоугольной ограниченной части, показанной на фигуре 20А, который демонстрирует поверхность раздела между сплавом 3003 и сплавом 4343.

На всех чертежах одинаковые элементы обозначены одинаковыми позициями.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В настоящем изобретении созданы устройство и способ однонаправленного затвердевания отливки, при этом также обеспечена контролируемая, равномерная скорость затвердевания.

Как показано на фигурах 1-4, литейная форма 10 включает в себя четыре стороны соответственно 12, 14, 16, 18 с образуемой внутри них литейной полостью 19. Предпочтительно, чтобы стороны 12, 14, 16, 18 были изолированы. Донная часть 20 может быть образована транспортером, имеющим сплошную часть 22 и сетчатую часть 24. Транспортер 20 выполнен непрерывным, оборачивающимся вокруг роликов соответственно 26, 28, 30, 32, так что либо сплошная часть 22, либо сетчатая часть 24 может быть избирательно расположена под сторонами 12, 14, 16, 18. Транспортер может быть изготовлен из любого жесткого материала, имеющего высокий коэффициент теплопроводности, причем примеры такого материала включают в себя медь, алюминий, нержавеющую сталь и Inconal. Следует заметить, что сетчатый участок 24 представляет собой участок, имеющий отверстия.

Камера 34 для подачи расплавленного металла, образуемая сторонами 36, 38, 40, сформирована вдоль стороны 12. Таким же образом подобная камера 42 для подачи расплавленного металла образована сторонами 44, 46, 48 вдоль стороны 16. Некоторые варианты осуществления настоящего изобретения могут иметь только одну камеру для подачи расплавленного металла, а другие варианты могут иметь большое количество таких камер. Подающий желоб 50, 52 проходит от печи с расплавленным металлом (не показана, но хорошо известна в области литья) к месту непосредственно выше каждой из камер соответственно 34, 42, предназначенных для подачи расплавленного металла. Сливная труба 54 проходит от подающего желоба 50 к камере 34 для подачи расплавленного металла. Подобным же образом сливная труба 56 проходит от подающего желоба 52 к камере 42 для подачи расплавленного металла.

Сторона 12 включает в себя один или более затворы 58, 60, сконструированные таким образом, чтобы управлять потоком расплавленного металла из подающей камеры 34 к литейной полости 19. Подобным же образом сторона 16 включает в себя затворы 62, 64, сконструированные таким образом, чтобы управлять потоком расплавленного металла из подающей камеры 42 к литейной полости 19. Затворы 58, 60, 62, 64 фактически идентичны и наилучшим образом представлены на фигурах 5-7. Затвор 58 включает в себя пару стенок 66, 68, образующих между собой фактически цилиндрический канал 70. Канал 70 включает в себя открытые стороны 72, 74 на противоположных сторонах стенок 66, 68. Цилиндрический затворный элемент 76 расположен внутри канала 70. Цилиндрический затворный элемент 76 фактически является сплошным и образует спиральную прорезь 78 вокруг своей периферии. Канал 70, цилиндрический затворный элемент 76 и спиральная прорезь 78 сконструированы таким образом, что будет обеспечена возможность течения расплавленного металла через часть спиральной прорези 78, которая прилегает непосредственно к одной из стенок 66, 68, при этом будет оказано сопротивление прохождению расплавленного металла через какую-либо другую часть затвора 58. Приводной механизм 80 функционально соединен с цилиндрическим затворным элементом 76 для управления вращением цилиндрического затворного элемента 76. Соответствующие приводные механизмы 80 хорошо известны квалифицированным специалистам в этой области и поэтому здесь весьма подробно не будут описаны. Приводной механизм 80 может, например, включать в себя электродвигатель, соединенный через передаточную систему с цилиндрическим затворным элементом 76, при этом электродвигателем управляют либо посредством ручного переключения, осуществляемого оператором, наблюдающим за процессом литья, либо посредством соответствующего микропроцессора.

Если возвратиться к фигурам 1-4, то согласно им внутри транспортера 20 расположен коллектор 82 для охладителя, при этом он сконструирован таким образом, чтобы распылять охладитель к донной поверхности 22, 24 литейной полости 19. Предпочтительно, коллектор 82 для охладителя сконструирован таким образом, чтобы подавать воздух, воду или их смесь в зависимости от желаемой скорости охлаждения.

При использовании транспортер 20 будет находиться в положении, представленном на фигурах 1-2, при этом сплошная часть 22 будет находиться непосредственно под полостью 19 литейной формы. Расплавленный металл будет введен из подающего желоба 50 через сливную трубу 54 в подающую камеру 34. У затворов 58, 60 их цилиндрические затворные элементы 76 будут повернуты таким образом, что самая нижняя часть спиральной прорези 78 будет прилегать к стенке 66 или стенке 68, обеспечивая при этом возможность прохождения расплавленного металла в полость 19 литейной формы посредством течения фактически по горизонтали на поверхности 22 транспортера. В то же время воздух будет распылен из коллектора 82 для охладителя снизу поверхности 22. Когда полость 19 литейной формы заполнена расплавленным металлом, цилиндрический затворный элемент 76 будет повернут таким образом, что все более и более поднимающиеся части спиральной прорези 78 будут прилегать к какой-либо из стенок 66, 68, так что когда уровень металла внутри литейной полости 19 будет поднят, часть спиральной прорези 78, через которую обеспечивают пропускание расплавленного металла, будет поднята на соответствующую величину, при этом поток расплавленного металла из камеры 34 к полости 19 литейной формы всегда будет горизонтальным и всегда поверх металла, который уже находится внутри полости 19. Горизонтальный поток металла к полости 19 литейной формы позволит расплавленному металлу соответствующим образом сформировать его уровень, гарантируя при этом фактически равномерную толщину расплавленного металла внутри полости 19 литейной формы.

Когда в полость 19 литейной формы добавляют дополнительный металл, скорость охлаждения металла, находящегося внутри литейной полости 19, будет замедлена. Для сохранения фактически постоянной скорости охлаждения смесь охладителя из коллектора 82 будет изменена с воздуха на воздушно-водяную смесь, содержащую увеличенное количество воды, а в конечном счете она будет полностью изменена на воду. Кроме того, когда металл в донной части литейной формы 19 затвердевает, транспортер 20 будет продвинут таким образом, что донная часть литейной формы 10 будет образована сеткой 24 вместо сплошной части 22, обеспечивая при этом непосредственный контакт охладителя с затвердевшим металлом, как показано на фигурах 3-4. Далее, скорость подачи металла, добавляемого к литейной полости 19, может быть замедлена посредством управления вращением цилиндрических затворных элементов 76 затворов 58, 60 и/или скоростью введения металла в подающую камеру 34 из подающего желоба 50. Обычно скорость охлаждения будет оставаться примерно между 0,5°F/сек и 3°F/сек, при этом скорость охлаждения обычно понижают примерно от 3°F/сек в начале литья до 0,5°F/сек при завершении литья. Подобным же образом скорость, с которой расплавленный металл вводят в полость 19 литейной формы, по ходу выполнения литья будет уменьшена с начальной величины, примерно составляющей 4 дюйма/мин, до конечной величины 0,5 дюйма/мин.

Если необходимо, в подающую камеру 42 из подающего желоба 52 через сливную трубу 56 может быть введен второй сплав. Этот второй сплав может быть использован для плакирования первого сплава. Например, плакирование может быть в виде слоя, стойкого к коррозии. Один из примеров плакирования может быть образован посредством первоначального введения сплава из первой камеры 42 через затворы 62, 64 в литейную полость 19 посредством вращения цилиндрических затворных элементов 76 затворов 62, 64, так что металл течет из донной части спирального канала 78 внутри этих затворов в литейную камеру 19, после чего затворы 62, 64 закрывают. Цилиндрические затворные элементы 76 затворов 58, 60 затем поворачивают для возможности прохождения потока расплавленного металла из подающей камеры 34 в литейную полость 19 у все более и более приподнимающихся частей спиральной прорези 78, пока литейная полость 19 не будет заполнена почти на всем пути к верхней части, и в этот момент затворы 58, 60 закрывают. После этого цилиндрические затворные элементы 76 затворов 62, 64 поворачивают для возможности прохождения потока металла из подающей камеры 42 в полость 19 литейной формы у самой высокой части прорезей 78 внутри цилиндрических затворных элементов 76 затворов 62, 64, обеспечивая тем самым возможность течения этого расплавленного металла к верхней части металла, уже находящегося в литейной форме. Полученная основа, образуемая из сплава внутри подающей камеры 34, будет иметь плакирование на верхней части и донной части, выполненное из сплава из подающей камеры 42.

Для обеспечения соответствующего сцепления на границе раздела каких-либо двух последовательных слоев должен быть выполнен указанный далее процесс. Температура поверхности базового слоя после введения нового последующего слоя, который имеет состав, отличающийся от состава базового слоя, должна быть меньше, чем температура ликвидуса (Tliq), и больше, чем температура эвтектики (Teut) -50°C, где Tliq температура ликвидуса базового слоя, a Teut температура эвтектики базового слоя. Этот процесс не ограничен только плакированием. Он обеспечивает возможность последовательного литья большого количества сплавов для создания изделия в виде слитка с большим количеством слоев.

Еще один вариант выполнения литейной формы 84 представлен на фигуре 8. Литейная форма 84 имеет четыре стороны, из которых представлены три стороны 86, 88, 90. Стороны 86, 88, 90 и четвертая фактически идентичная, но не показанная сторона, могут быть изолированы. Донная часть литейной формы 84 образована посредством ткани 92, которая может быть изготовлена из того же самого материала, что и донный транспортер 20 предыдущего варианта 10. Донная основа 94 сконструирована таким образом, чтобы она перемещалась между верхним положением, представленным на фигуре 8 сплошными линиями, в котором она удерживает ткань 92, и нижним положением, представленным на фигуре 8 пунктирными линиями, в котором ее удаляют от ткани 92 на достаточное расстояние, так чтобы между ними могли быть расположены распылительные коробки 96, 98. Распылительные коробки 96, 98 сконструированы таким образом, чтобы их можно было перемещать из положения ниже ткани 92 в положение, в котором будет обеспечена возможность перемещения основы 94 между верхним и нижним положением. При этом распылительные коробки 96, 98 будут подавать воздух, воду или их смесь, либо, возможно, другие охладители к донной части основы 94, либо к донной части ткани 92 в зависимости от того, находится ли основа 94 выше или ниже распылительных коробок 96, 98.

При использовании основа 94 будет находиться в верхнем положении, удерживая ткань 92. Расплавленный металл будет введен в литейную форму 84, при этом к донной части основы 94 будет подан воздух, обеспечивая охлаждение. Когда литейная форма 84 заполнена расплавленным металлом и расплавленный металл на донной части затвердевает, распылительные коробки 96, 98 будут быстро отведены из их положения под основой 94, обеспечивая при этом удаление основы 94 из ее положения под тканью 92. Затем распылительные коробки 96, 98 будут помещены назад под ткань 92, так что они могут подавать воздух, смесь воздуха и воды или воду к донной части ткани 92, с увеличением количества воды, подаваемой к донной части ткани 92, в ходе выполнения литья.

На фигурах 9 и 10 представлен еще один вариант осуществления литейной формы 100, которая может быть использована для выполнения способа согласно настоящему изобретению. Литейная форма 100 включает в себя стенки 102, 104, 106 и 108, которые могут быть изолированы. Донная часть включает в себя неподвижную донную плиту 110, образующую отверстие ниже стенок 102, 104, 106, 108, в которое может быть вставлена удаляемая донная плита 112. Удаляемая донная плита 112 может быть изготовлена из такого материала, как медь. Неподвижная донная плита 110 в некоторых вариантах может образовывать прорезь 114, сконструированную таким образом, чтобы в нее заходили края удаляемой донной плиты 112, тем самым поддерживая удаляемую донную плиту 112. Стенки 102, 104, 106, 108 и удаляемая донная плита 112 образуют полость 116 литейной формы.

Камера 118 для подачи расплавленного металла образована стенками 120, 122 и 124 совместно со стенкой 108 и неподвижной донной плитой 110. В стенке 108 образован затвор 126, причем в представленных примерах он сформирован посредством пары прорезей, образуемых внутри стенки 108. Подающий желоб 128 проходит от печи с расплавленным металлом к месту непосредственно над камерой 118 для подачи расплавленного металла. Сливная труба 130 проходит от подающего желоба 128 к камере 118.

Коллектор 132 для охладителя расположен ниже удаляемой донной плиты 112. Коллектор 132 предпочтительно сконструирован таким образом, чтобы он избирательно распылял воздух, воду или смесь воздуха и воды к удаляемой донной плите 112. Представленный вариант дополнительно включает в себя отстойный бассейн 134, расположенный ниже камеры 118. Всю форму 100 удерживают на основании 136.

При использовании удаляемая донная плита 112 будет находиться внутри прорези 114. Расплавленный металл будет введен из подающего желоба 128 в подающую камеру 118, пока уровень расплавленного металла внутри подающей камеры 118 не достигнет донной части прорезей 126. Прорези 126 в сочетании с соответствующим образом выбранной скоростью подачи к подающей камере 118 будет гарантировать, что скорость подачи расплавленного металла к полости 116 литейной формы будет контролируемой. Когда уровень расплавленного металла внутри полости 116 поднимается, скорость подачи расплавленного металла в подающую камеру 118 может быть отрегулирована таким образом, что расплавленный металл будет вытекать из прорези 126 непосредственно на верхнюю часть расплавленного металла внутри полости 116 литейной формы, обеспечивая при этом фактически горизонтальный поток расплавленного металла к литейной полости 116. Охладитель будет распылен к удаляемой донной плите 112 посредством коллектора 132, начиная с воздуха, с последующим переключением на смесь воздуха и воды и, наконец, на воду. Когда расплавленный металл в донной части полости 116 литейной формы затвердевает, удаляемая донная плита 112 может быть удалена, обеспечивая при этом непосредственный контакт охладителя с нижней стороной слитка внутри полости 116 литейной формы.

В одном из примеров процесса литья согласно настоящему изобретению алюминиевый сплав 7085 был отлит в виде слитка с размерами 9 дюймов×13 дюймов×7 дюймов, используя литейную форму 100, которая показана на фигурах 9-10. Начальная температура металла составляла 1280°F. Удаляемая донная плита 112 была изготовлена в виде плиты из нержавеющей стали толщиной 0,5 дюйма. Вдоль осевой линии слитка на расстоянии 0,25 дюйма, 0,75 дюйма, 2 дюйма и 4 дюйма от удаляемой донной плиты 112 были расположены термопары. Полость 116 литейной формы первоначально была заполнена со скоростью порядка 2 дюймов за каждые 30 секунд, при этом по ходу выполнения литья происходило замедление скорости заполнения. Начальная скорость потока воды составляла 0,25 галлона в минуту, причем вода находилась в виде смеси, сочетающей воздух и воду. Удаляемая донная плита 112 была удалена, когда показания термопары, расположенной на расстоянии 0,25 дюйма от удаляемой донной плиты 112, составляли 1080°F. В этот момент скорость потока воды была увеличена до 1 галлона в минуту.

На фигуре 11 представлена скорость охлаждения у каждой из четырех термопар. Как можно видеть на этой фигуре, скорость охлаждения находится в диапазоне от 1,5 до 2,12°F/сек, при этом скорость охлаждения фактически равномерна.

На фигуре 12 представлен график, демонстрирующий остаточные напряжения по поперечному сечению слитка. Эти данные были получены посредством резания слитка пополам в направлении по размеру, составляющему 9 дюймов, и последующего измерения получаемой деформации поверхности в виде напряжений внутри релаксированного материала. За исключением одного напряжения растяжения в нижнем левостороннем углу согласно фигуре 12 и одного напряжения сжатия в нижней центральной части согласно фигуре 12, величина напряжений по слитку составила от 0,6 до 3 кг/дюйм2. Повышенное напряжение сжатия в центре донной части слитка вызывает незначительное беспокойство, поскольку напряжение сжатия обычно не приводит к растрескиванию. Высокие напряжения сжатия в этом месте и высокие напряжения растяжения в нижнем левом углу, вероятно, являются результатом первоначального столкновения расплавленного металла с основой в этих местах, что приводит к формированию приваренных корольков и, возможно, других дефектов. Наибольшее напряжение растяжения составило +6e+02 фунтов/дюйм2.

На фигуре 13 представлены остаточные напряжения по поперечному сечению размером 4 дюйма на 13 дюймов отлитого под давлением слитка из алюминиевого сплава 7085. Как показано на фигуре, остаточные напряжения, получаемые в отливке, выполняемой в настоящее время посредством литья под давлением, могут достигать 10 ksi. Однако напряжения в этом слитке, вероятно, были даже выше, поскольку слиток уже имел продольную трещину, когда был произведен замер напряжений, которая ослабила эти напряжения. Из используемых на фигуре обозначений сигма относится к напряжениям растяжения или сжатия, тау относится к напряжению сдвига, LT относится к направлению, фактически параллельному длине, a ST относится к направлению, фактически параллельному толщине.

Воздействие охладителя на донную часть литейной формы совместно с обеспечиваемой в некоторых предпочтительных вариантах изоляцией на сторонах 12, 14, 16, 18 приводит к направленному затвердеванию отливки от донной части к верхней части полости 19 литейной формы. Предпочтительно, чтобы скорость введения расплавленного металла в полость 19 литейной формы в сочетании со скоростью охлаждения была регулируема как примерно от 0,1 дюйма (2,54 мм) до 1 дюйма (25,4 мм) расплавленного металла внутри полости 19 за какое-либо заданное время. В некоторых вариантах мягкая зона между расплавленным металлом и затвердевшим металлом также может быть сохранена с фактически равномерной толщиной. В результате этого направленного затвердевания, равномерной температуры, а также тонких участков расплавленного металла и квазиравновесной двухфазной зоны макросегрегация будет значительно уменьшена или исключена.

На фигуре 14 представлена еще одна литейная форма в сборе 138. Литейная форма в сборе 138 включает в себя стороны 140, 142, 144, при этом четвертая сторона, которая на фигуре с вырезом не представлена, противоположна стороне 142. Все четыре стенки 140, 142, 144 и непредставленная стенка могут быть изолированы, при этом предпочтительным изоляционным материалом является графит. Литейная форма 138 дополнительно включает в себя донную часть 146, которая предпочтительно содержит большое количество отверстий 148 (наилучшим образом показанных на фигуре 15), диаметр которых достаточно велик для возможности прохождения обычных охладителей, таких как воздух или вода, но он также достаточно мал, чтобы оказывать сопротивление прохождению через них расплавленного металла. Предпочтительный диаметр отверстий 148 составляет примерно от 1/64 дюйма до одного дюйма. Полость 150 формы образована стенками 140, 142, 144, четвертой стенкой и донной частью 146. В стенке 144 образована прорезь, при этом край 152 прорези виден на фигуре 14.

Камера 154 для подачи расплавленного металла образована стенками 156, 158, 160, четвертой стенкой, которая не показана, и днищем 162. Подающий желоб 164 проходит от печи с расплавленным металлом к месту непосредственно над камерой 154 для подачи расплавленного металла. От подающего желоба 164 к камере 154 проходит сливная труба 166.

Затвор 168 имеет Н-образную конструкцию, содержащую пару вертикальных элементов 170, 172 для закрывания прорези, соединенных посредством горизонтального элемента 174 с образованием проходящего через него канала 176. Элемент 170 для закрывания прорези сконструирован таким образом, чтобы фактически закрывать прорезь в стенке 144 полости 150 литейной формы, в то время как закрывающий элемент 172 сконструирован так, чтобы фактически закрывать прорезь, образуемую внутри стенки 156 камеры 154 для подачи расплавленного металла. Затвор 168 сконструирован так, чтобы скользить между нижним положением, в котором канал 176 расположен вблизи от донной части 146 полости 150 литейной формы, и верхним положением, соответствующим верхней части литейной полости 150. Элементы 170, 172 для закрывания прорези сконструированы так, чтобы оказывать сопротивление потоку расплавленного металла через прорези, образуемые в стенках 144, 156 в любом месте, за исключением канала 176, независимо от положения затвора 168.

Ниже донной части 146 расположен коллектор 178 для охладителя. Коллектор 178 предпочтительно сконструирован так, чтобы избирательно распылять воздух, воду или смесь воздуха и воды к донной части 146.

Над полостью 150 литейной формы расположен лазерный датчик 180, при этом он предпочтительно сконструирован таким образом, чтобы контролировать уровень расплавленного металла внутри полости 150.

При использовании расплавленный металл будет введен через подающий желоб 164 в подающую камеру 154. Далее расплавленный металл может течь по каналу 176 в полость 150 литейной формы. Когда уровень расплавленного металла внутри полости 150 литейной формы повышается, затвор 168 будет подниматься, так что расплавленный металл всегда течет по горизонтали от подающей камеры 154 непосредственно на верхнюю часть расплавленного металла, уже находящегося в полости 150 литейной формы. Скорость подачи расплавленного металла к полости 150 по ходу выполнения охлаждения может быть замедлена, чтобы управлять скоростью охлаждения. Соответственно, охладитель, текущий из коллектора 178, по ходу выполнения литья будет изменен с воздуха на смесь воздуха и воды и полностью на воду для управления скоростью охлаждения расплавленного металла внутри полости 150 литейной камеры. Поскольку охладитель может непосредственно сталкиваться с металлом внутри полости 150, необязательно удалять донную часть 146 в течение процесса литья.

На фигуре 16 представлен вид в изометрии сверху литейной формы согласно еще одному варианту осуществления настоящего изобретения, демонстрирующий перфорированную часть транспортера ниже литейной формы. Все находящиеся на фигуре 16 элементы аналогичны элементам на фигуре 1 и обозначены теми же позициями. Литейная форма 10 включает в себя четыре стороны соответственно 12, 14, 16, 18 с образованием ими литейной полости 19. Стороны 12, 14, 16, 18 предпочтительно изолированы. Донная часть 20 может быть образована посредством транспортера, имеющего перфорированную часть 22 и сетчатую часть 24. Транспортер 20 выполнен непрерывным, оборачивающимся вокруг роликов соответственно 26, 28, 30, 32, так что либо перфорированная часть 22, либо сетчатая часть 24 может быть избирательно расположена под сторонами 12, 14, 16, 18. Транспортер может быть изготовлен из любого жесткого материала, обладающего высокой теплопроводностью, включая, например, медь, алюминий, нержавеющую сталь и Inconal.

На фигуре 17 частично в сечении по линии 16-16, указанной на фигуре 16, представлен изотермический вид сверху литейной формы, показанной на фигуре 16.

На фигуре 18 частично в сечении представлен изометрический вид сверху литейной формы, показанной на фигуре 16, при этом сетчатая часть транспортера находится ниже литейной формы.

Фигуры 16, 17 и 18 подобны фигурам 1, 2 и 4. Основное различие между двумя группами фигур заключается в том, что фигуры 1, 2 и 4 соответственно показывают сплошную и сетчатую часть транспортера ниже литейной формы, в то время как фигуры 16, 17 и 18 соответственно показывают перфорированную и сетчатую часть транспортера ниже литейной формы.

На фигуре 19А представлен многослойный, состоящий из трех слоев слиток для поверхностного листового изделия, содержащий сплав 2024, расположенный между двумя слоями сплава 1050. В данном случае сплав 2024 имеет температуру ликвидуса 1180°F и температуру эвтектики порядка 935°F, а сплав 1050 имеет температуру ликвидуса 1198°F и температуру эвтектики порядка 1189°F. В этом примере на слой литья толщиной 0,75 дюйма первого плакировочного слоя сплава 1050 был разлит слой внутреннего сплава 2024 толщиной 3,5 дюйма с контролируемой скоростью порядка 0,7 дюйма в минуту, гарантируя, что температура поверхности раздела будет повышена до значения, находящегося между 1148°F и 1189°F. После литья материала внутренней части был разлит второй плакировочный слой сплава толщиной 0,75 дюйма, гарантируя, что температура поверхности раздела будет повышена до значения, находящегося между 885°F и 1180°F.

На фигуре 19В представлена микрофотография, демонстрирующая поверхность раздела между сплавом 2024 и сплавом 1050 прямоугольного участка многослойного, состоящего из трех слоев слитка согласно фигуре 19А. Показано, что поверхность раздела между сплавом 2024 и сплавом 1050 имеет оптимальное сцепление.

На фигуре 20А показан многослойный, состоящий из трех слоев слиток для листового изделия, представляющего собой припой, имеющего сплав 3003, расположенный между двумя слоями сплава 4343. В данном случае сплав 3003 имеет температуру ликвидуса 1211°F и температуру эвтектики 1173°F, а сплав 4343 имеет температуру ликвидуса 1133°F и температуру эвтектики порядка 1068°F. В этом примере на слой литья толщиной 0,75 дюйма первого плакировочного слоя из сплава 4343 был разлит слой внутреннего сплава 3003 толщиной 5,5 дюйма с контролируемой скоростью порядка 0,7 дюйма в минуту, гарантируя, что температура поверхности раздела будет повышена до значения, находящегося между 1018°F и 1083°F. После литья материала внутренней части был разлит второй плакировочный слой сплава толщиной 0,75 дюйма, гарантируя, что температура поверхности раздела будет повышена до значения, находящегося между 1123°F и 1211°F.

На фигуре 20 В представлена микрофотография, демонстрирующая поверхность раздела между сплавом 3003 и сплавом 4343 прямоугольного участка многослойного, состоящего из трех слоев слитка согласно фигуре 20А. Показано, что поверхность раздела между сплавом 3003 и сплавом 4343 имеет оптимальное сцепление.

В настоящем изобретении многослойный продукт в виде слитка не ограничен двумя или тремя слоями из сплавов. Многослойный продукт в виде слитка может иметь более трех слоев из сплавов.

Таким образом, в настоящем изобретении созданы устройство и способ для получения слитков с направленным затвердеванием и с охлаждением таких слитков с контролируемой, относительно постоянной скоростью охлаждения. Изобретение обеспечивает возможность литья слитков, не содержащих трещин, без необходимости снятия напряжений. Способ снижает или исключает макросегрегацию, приводя к однородной микроструктуре по слитку. Способ, кроме того, позволяет создать слитки, имеющие фактически равномерную толщину, которые могут быть тоньше, чем слитки, отлитые посредством использования других способов. Большая площадь поверхности, находящаяся в контакте с охладителем, приводит к относительно быстрому охлаждению, позволяя обеспечить более высокую производительность.

Хотя подробно описаны определенные варианты осуществления изобретения, квалифицированным специалистам в этой области будет понятно, что в свете общих идей, раскрытых в данном документе, могут быть разработаны различные модификации и альтернативные варианты приведенных деталей. Соответственно, следует полагать, что конкретные раскрытые компоновки носят лишь иллюстративный характер и не ограничивают объем изобретения, всю полноту которого определяют пункты формулы изобретения и какие-либо или все их эквиваленты.

Реферат

Литейное устройство для направленного затвердевания отливки содержит литейную форму с охлаждаемой донной частью, камеру подачи металла, устройство для управления скоростями потока металла, вводимого в полость формы. Донная часть выполнена в виде транспортера, имеющего участок с отверстиями и сетчатый участок. При заливке металла в форму участок донной части с отверстиями располагают под полостью формы. Охлаждающую среду подают к поверхности донной части. Для изменения скорости потока охлаждающей среды под формой располагают сетчатый участок транспортера. Скорость введения расплавленного металла и скорость потока охлаждающей среды регулируют для обеспечения равномерной скорости затвердевания внутри литейной формы. В другом исполнении донная часть выполнена с отверстиями, размеры которых достаточны для прохождения охладителя к залитому в форму металлу и препятствия протекания металла через отверстия. Обеспечивается получение отливок с однородной микроструктурой, снижение в отливках внутренних напряжений. 2 н. и 3 з.п. ф-лы, 20 ил.

Комментарии