Высокопрочные алюминиевые сплавы 6xxx и способы их получения - RU2720277C2

Код документа: RU2720277C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка испрашивает приоритет предварительной заявки на патент США №62/269385, поданной 18 декабря 2015 г., которая в полном объеме включена в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к высокопрочным алюминиевым сплавам и способам их получения и обработки. Данное изобретение дополнительно относится к алюминиевым сплавам 6XXX, проявляющим улучшенную механическую прочность, формуемость, коррозионную устойчивость и свойства анодирования.

УРОВЕНЬ ТЕХНИКИ

Подлежащие повторному использованию алюминиевые сплавы с высокой прочностью необходимы для улучшения эксплуатационных характеристик изделий во многих применениях, включая применения в области транспортных средств (включающих, без ограничений, например, грузовые машины, прицепы, поезда и суда), области электроники и автомобилестроении. Например, высокопрочный алюминиевый сплав в грузовых машинах или прицепах был бы легче традиционных стальных сплавов, обеспечивая существенное снижение выхлопов, необходимое для соответствия новым, более жестким государственным нормам по выхлопам. Такие сплавы должны проявлять высокую прочность, высокую формуемость и коррозионную устойчивость.

Однако оказалось, что определение условий обработки и композиций сплавов, которые обеспечивали бы такие сплавы, является трудной задачей. Кроме того, горячая прокатка композиций, потенциально могущих проявлять необходимые свойства, часто приводит к проблемам с растрескиванием кромок и подверженности к образованию горячих трещин.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Охваченные варианты реализации изобретения определяются формулой изобретения, а не этим кратким описанием сущности изобретения. Это краткое описание сущности изобретения представляет собой общий обзор различных аспектов изобретения и представляет некоторые концепции, которые дополнительно описаны в разделе Подробного описания изобретения ниже. Это краткое описание сущности изобретения не предполагает ни определения ключевых или существенных признаков заявляемого предмета изобретения, ни применения в отдельности для определения объема заявляемого предмета изобретения. Предмет изобретения следует рассматривать со ссылкой на соответствующие части полного описания, любые или все графические материалы и каждый пункт формулы изобретения.

В данном документе предложены способы получения алюминиевых сплавов серии 6XXX, алюминиевые сплавы и изделия, содержащие сплавы.

Один аспект относится к способам обработки алюминия. Например, описан способ получения металлического изделия из алюминиевого сплава, включающий литье алюминиевого сплава с образованием слитка, причем алюминиевый сплав содержит около 0,9-1,5% масс. Cu, около 0,7-1,1% масс. Si, около 0,7-1,2% масс. Mg, около 0,06-0,15% масс. Cr, около 0,05-0,3% масс. Mn, около 0,1-0,3% масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 0,2% масс. Zn, до около 0,15% масс. Ti, до около 0,07% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al; гомогенизацию слитка; горячую прокатку слитка для получения толстого листа, промежуточного листа или тонкого листа; и солюционирование толстого листа, промежуточного листа или тонкого листа при температуре от около 520°C до около 590°C. В тексте данной заявки все элементы описаны в массовых процентах (% масс.) на основании общей массы сплава. В некоторых примерах этап гомогенизации может включать нагревание слитка до температуры около 520°C до около 580°C. В некоторых случаях этап горячей прокатки можно проводить при температуре на входе от около 500°C до около 540°C и температуре на выходе от около 250°C до около 380°C. Необязательно, способы могут включать отжиг толстого листа, промежуточного листа или тонкого листа. В некоторых таких случаях этап отжига можно проводить при температуре, составляющей от около 400°C до около 500°C, в течение времени томления от около 30 до около 120 минут. В других аспектах способы могут включать холодную прокатку толстого листа, промежуточного листа или тонкого листа. В некоторых случаях способы могут включать закалку толстого листа, промежуточного листа или тонкого листа после этапа солюционирования. В некоторых других аспектах способы включают старение толстого листа, промежуточного листа или тонкого листа. В некоторых таких случаях этап старения включает нагревание толстого листа, промежуточного листа или тонкого листа от около 180°C до около 225°C в течение некоторого периода времени.

Другие аспекты относятся к способам обработки алюминия, которые включают производство алюминиевого сплава путем литья с образованием слитка, причем алюминиевый сплав содержит около 0,6-0,9% масс. Cu, около 0,8-1,3% масс. Si, около 1,0-1,3% масс. Mg, около 0,03-0,25% масс. Cr, около 0,05-0,2% масс. Mn, около 0,15-0,3% масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 0,9% масс. Zn, до около 0,1% масс. Ti, до около 0,07% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al; гомогенизацию слитка; горячую прокатку и холодную прокатку слитка для получения прокатанного изделия; и солюционирование прокатанного изделия, причем температура солюционирования составляет от около 520°C до около 590°C. В некоторых примерах этап гомогенизации представляет собой одноэтапную гомогенизацию, которая может включать нагревание слитка до температуры от около 520°C до около 580°C в течение некоторого периода времени. В других примерах этап гомогенизации представляет собой двухэтапную гомогенизацию, которая может включать нагревание слитка до температуры около от 480°C до около 520°C в течение некоторого периода времени и дополнительное нагревание слитка до температуры от около 520°C до около 580°C в течение некоторого периода времени. В некоторых случаях этап горячей прокатки можно проводить при температуре на входе от около 500°C до около 540°C и температуре на выходе от около 250°C до около 380°C. В некоторых случаях способы могут включать закалку прокатанного изделия после этапа солюционирования. В некоторых других аспектах способы включают старение прокатанного изделия. В некоторых таких случаях этап старения включает нагревание толстого листа, промежуточного листа или тонкого листа от около 180°C до около 225°C в течение некоторого периода времени.

Другие аспекты относятся к способам обработки алюминия, которые включают производство алюминиевого сплава путем литья с образованием слитка, причем алюминиевый сплав содержит около 0,5-2,0% масс. Cu, около 0,5-1,5% масс. Si, около 0,5-1,5% масс. Mg, около 0,001-0,25% масс. Cr, около 0,005-0,4% масс. Mn, около 0,1-0,3 % масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 4,0% масс. Zn, до около 0,15% масс. Ti, до около 0,1% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al; гомогенизацию слитка; горячую прокатку и холодную прокатку слитка для получения прокатанного изделия; и солюционирование прокатанного изделия, причем температура солюционирования составляет от около 520°C до около 590°C. В некоторых примерах этап гомогенизации представляет собой одноэтапную гомогенизацию, которая может включать нагревание слитка до температуры от около 520°C до около 580°C в течение некоторого периода времени. В других примерах этап гомогенизации представляет собой двухэтапную гомогенизацию, которая может включать нагревание слитка до температуры от около 480°C до около 520°C в течение некоторого периода времени и дополнительное нагревание слитка до температуры от около 520°C до около 580°C в течение некоторого периода времени. В некоторых случаях этап горячей прокатки можно проводить при температуре на входе от около 500°C до около 540°C и температуре на выходе от около 250°C до около 380°C. В некоторых случаях способы могут включать закалку прокатанного изделия после этапа солюционирования. В некоторых других аспектах способы включают старение прокатанного изделия. В некоторых таких случаях этап старения включает нагревание толстого листа, промежуточного листа или тонкого листа от около 180°C до около 225°C в течение некоторого периода времени.

Также описан алюминиевый сплав, содержащий около 0,9-1,5% масс. Cu, около 0,7-1,1% масс. Si, около 0,7-1,2% масс. Mg, около 0,06-0,15% масс. Cr, около 0,05-0,3% масс. Mn, около 0,1-0,3% масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 0,2% масс. Zn, до около 0,15% масс. Ti, до около 0,07% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al.

Также описан алюминиевый сплав, содержащий около 0,6-0,9% масс. Cu, около 0,8-1,3% масс. Si, около 1,0-1,3% масс. Mg, около 0,03-0,25% масс. Cr, около 0,05-0,2% масс. Mn, около 0,15-0,3% масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 0,9% масс. Zn, до около 0,1% масс. Ti, до около 0,07% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al. Необязательно, алюминиевый сплав имеет соотношение между Si и Mg, составляющее от около 0,55:1 до около 1,30:1 по массе. Необязательно, алюминиевый сплав имеет избыточное содержание Si, составляющее от -0,5 до 0,1, как более подробно описано ниже.

Также описан алюминиевый сплав, содержащий около 0,5-2,0% масс. Cu, около 0,5-1,5% масс. Si, около 0,5-1,5% масс. Mg, около 0,001-0,25% масс. Cr, около 0,005-0,4% масс. Mn, около 0,1-0,3 % масс. Fe, до около 0,2% масс. Zr, до около 0,2% масс. Sc, до около 0,25% масс. Sn, до около 0,3% масс. Zn, до около 0,1% масс. Ti, до около 0,1% масс. Ni и до около 0,15% масс. примесей, а остаток составляет Al.

Дополнительно описаны изделия (например, детали корпусов транспортных средств, детали корпусов автотранспортных средств или корпусы электронных устройств), содержащие сплав, полученный в соответствии с описанными в данном документе способами.

Дополнительные аспекты, предметы и преимущества изобретения станут очевидны после рассмотрения нижеприведенных подробного описания и фигур.

КРАТКОЕ ОПИСАНИЕ ФИГУР

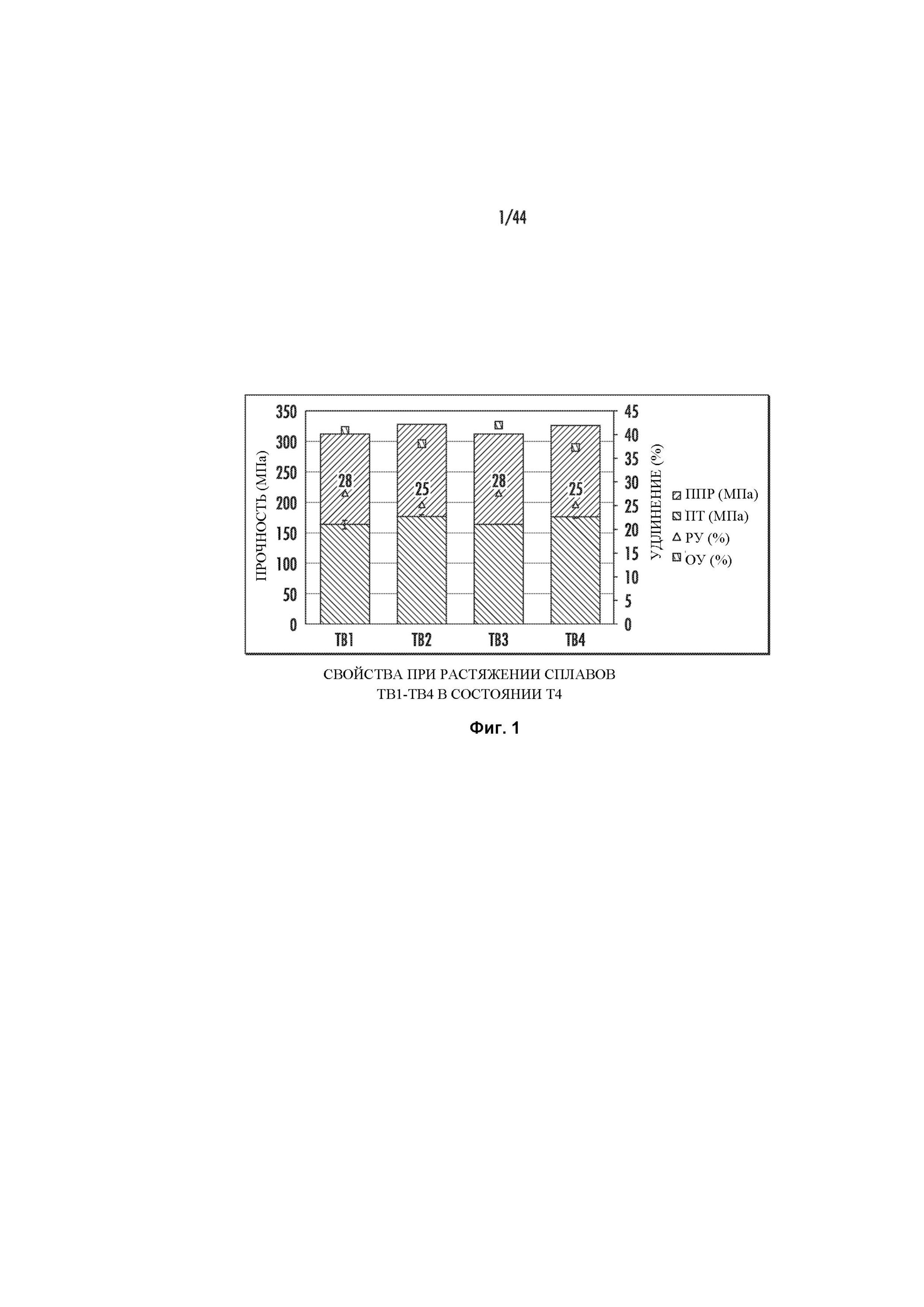

На ФИГ. 1 представлен график, который демонстрирует сравнение между свойствами при растяжении композиций сплавов TB1, TB2, TB3 и TB4 после обработки до состояния T4.

На ФИГ. 2 представлен график, который демонстрирует сравнение между сгибаемостью композиций сплавов TB1, TB2, TB3 и TB4 после обработки до состояния T4.

На ФИГ. 3 представлен график, который демонстрирует сравнение между свойствами при растяжении композиций сплавов TB1, TB2, TB3 и TB4 после обработки до состояния T6.

На ФИГ. 4 представлены графики функции распределения по ориентациям (ФРО) сплава TB1, построенные в секциях при ϕ2=0°, 45° и 65°, соответственно. Образец (a) представляет обычные условия T4, получаемые путем непосредственного солюционирования состояния F, тогда как образец (b) представляет сплав в модифицированных условиях T4, получаемый путем отжига сплава в состоянии F, а затем солюционирования только что прошедшего отжиг состояния O.

На ФИГ. 5 представлен график, который демонстрирует сравнение между свойствами при растяжении промышленного сплава TB1 после обработки до состояния T6 с отжигом (правый столбик графика) и без отжига (левый столбик графика).

На ФИГ. 6 представлен график, который демонстрирует равномерное удлинение (в состоянии T4) и предел текучести (в состоянии T6) композиций сплавов P7, P8 и P14 при температуре в диапазоне 550°C-560°C (обозначенной как температура ТОТР 1).

На ФИГ. 7 представлен график, который демонстрирует предел текучести (в состоянии T6) композиций сплавов P7, P8 и P14 при температуре в диапазоне 560°C-570°C (обозначенной как температура ТОТР 2).

На ФИГ. 8 представлен график, который демонстрирует предел текучести (в состоянии T6) композиций сплавов P7, P8 и P14 при температуре в диапазоне 570°C-580°C (обозначенной как температура ТОТР 3).

На ФИГ. 9 представлен график, который демонстрирует предел текучести (Rp02) композиций сплавов SL1 (левый столбик гистограммы в каждой группе), SL2 (второй слева столбик гистограммы в каждой группе), SL3 (третий слева столбик гистограммы в каждой группе) и SL4 (правый столбик гистограммы в каждой группе). На фигуре представлены сравнительные результаты по образцам, которые были получены при низкой и высокой пиковых температурах металла (ПТМ) для этапа термообработки на твердый раствор (ТОТР).

На ФИГ. 10 представлен график, который демонстрирует предел прочности на растяжение (Rm) композиций сплавов SL1 (левый столбик гистограммы в каждой группе), SL2 (второй слева столбик гистограммы в каждой группе), SL3 (третий слева столбик гистограммы в каждой группе) и SL4 (правый столбик гистограммы в каждой группе). На фигуре представлены сравнительные результаты по образцам, которые были получены при низкой и высокой ПТМ для этапа термообработки на твердый раствор.

На ФИГ. 11 представлен график, который демонстрирует значение равномерного удлинения (Ag) композиций сплавов SL1 (левый столбик гистограммы в каждой группе), SL2 (второй слева столбик гистограммы в каждой группе), SL3 (третий слева столбик гистограммы в каждой группе) и SL4 (правый столбик гистограммы в каждой группе). На фигуре представлены сравнительные результаты по образцам, которые были получены при низкой и высокой ПТМ для этапа термообработки на твердый раствор.

На ФИГ. 12 представлен график, который демонстрирует кривую растяжения для сплава SL3, показывающую значение общего удлинения (A80) композиции сплава.

На ФИГ. 13 представлен график, который демонстрирует результаты по сгибаемости для значения равномерного удлинения (Ag) композиций сплавов SL1 (левый столбик гистограммы в каждой группе), SL2 (второй слева столбик гистограммы в каждой группе), SL3 (третий слева столбик гистограммы в каждой группе) и SL4 (правый столбик гистограммы в каждой группе). На фигуре представлены сравнительные результаты по образцам, которые были получены при низкой и высокой ПТМ гомогенизации. На фигуре представлены сравнительные результаты по образцам, которые были получены при низкой и высокой ПТМ гомогенизации.

На ФИГ. 14 представлен график, который демонстрирует результаты по пределу текучести (Rp02) относительно результатов по сгибаемости для композиций сплавов SL1, SL2, SL3 и SL4.

На ФИГ. 15 представлен график, который демонстрирует результаты испытания на разрушение сплава SL3 в состоянии T6, демонстрирующий прикладываемую энергию и прикладываемую нагрузку в виде функции от смещения.

На ФИГ. 16A представлено цифровое изображение образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 16B представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 16A образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 16C представлено цифровое изображение образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 16D представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 16C образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 16E представлено цифровое изображение образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 16F представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 16E образца 2 сплава SL3 после испытания на разрушение.

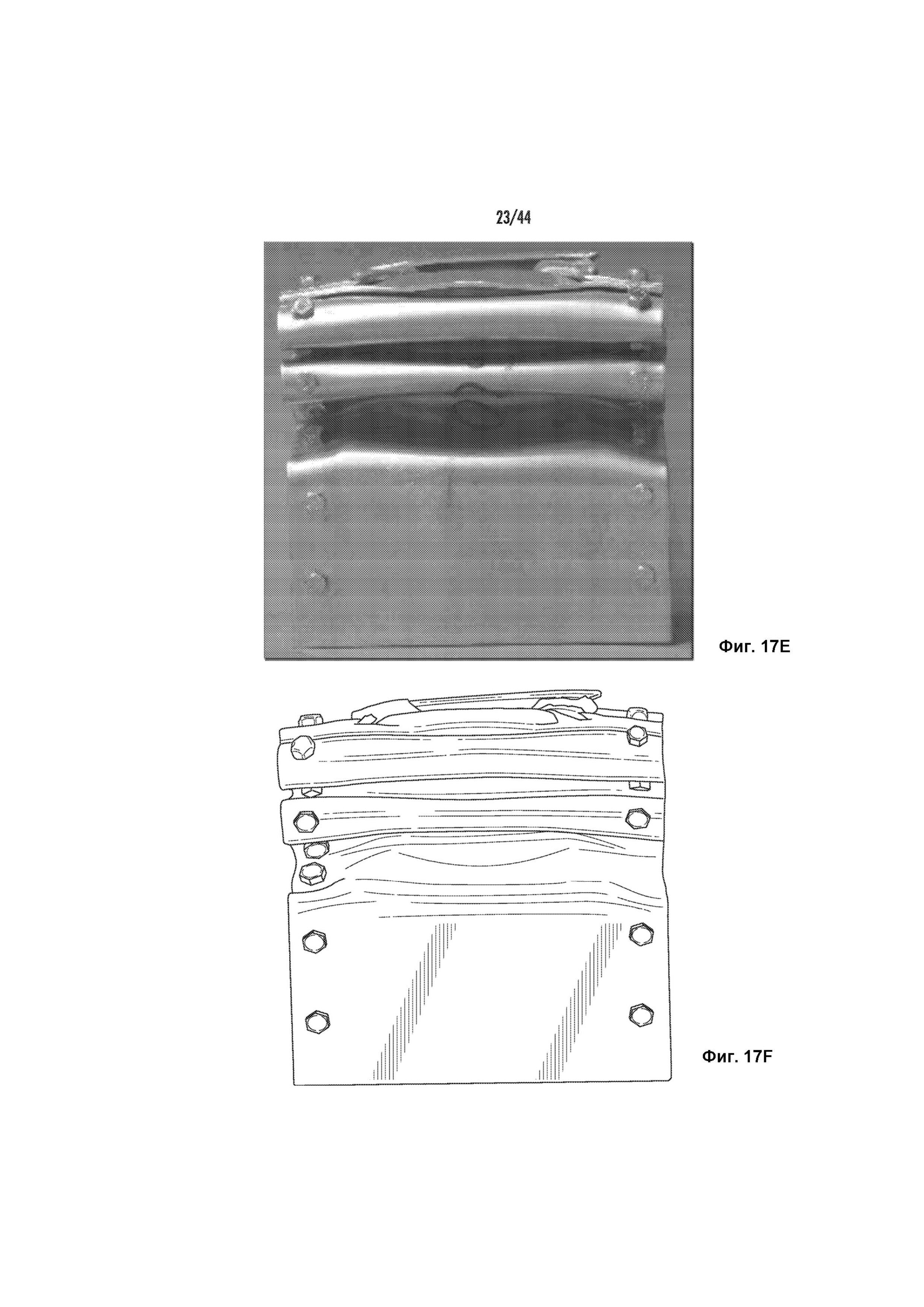

На ФИГ. 17A представлено цифровое изображение образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 17B представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 17A образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 17C представлено цифровое изображение образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 17D представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 17C образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 17E представлено цифровое изображение образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 17F представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 17E образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 18 представлен график, который демонстрирует результаты испытания на разрушение сплава SL3 в состоянии T6, демонстрирующий прикладываемую энергию и прикладываемую нагрузку в виде функции от смещения.

На ФИГ. 19A представлено цифровое изображение образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 19B представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 19A образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 19C представлено цифровое изображение образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 19D представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 19C образца 2 сплава SL3 после испытания на разрушение.

На ФИГ. 20A представлено цифровое изображение образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 20B представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 20A образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 20C представлено цифровое изображение образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 20D представлен штриховой рисунок, выполненный по цифровому изображению на ФИГ. 20C образца 3 сплава SL3 после испытания на разрушение.

На ФИГ. 21 представлен график, который демонстрирует влияние разной закалки на предел текучести (Rp02) и сгибаемость сплава SL2.

На ФИГ. 22 представлен график, который демонстрирует результаты по пределу текучести (Rp02) для сплавов S164, S165, S166, S167, S168 и S169 после разной термообработки. Левый столбик гистограммы в каждой группе представляет термообработку, указанную на подписи к фигуре как T8x. Второй слева столбик гистограммы в каждой группе представляет термообработку, указанную на подписи к фигуре как T62-2. Третий слева столбик гистограммы в каждой группе представляет термообработку, указанную на подписи к фигуре как T82. Правый столбик гистограммы в каждой группе представляет термообработку, указанную на подписи к фигуре как T6.

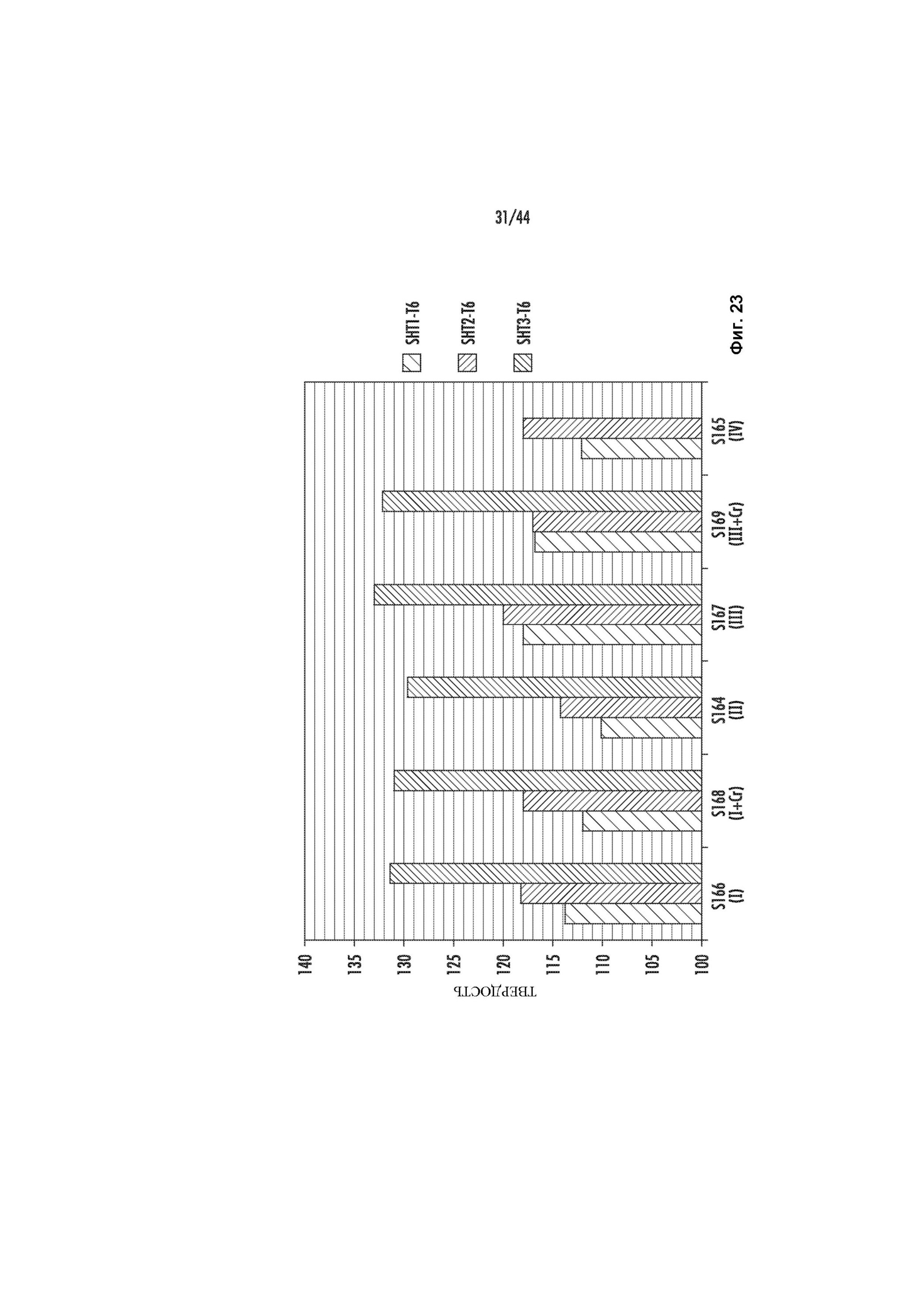

На ФИГ. 23 представлен график, который демонстрирует измерения твердости сплавов S164, S165, S166, S167, S168 и S169 после разных условий солюционирования.

На ФИГ. 24 представлен график, который демонстрирует прочность при растяжение типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zn.

На ФИГ. 25 представлен график, который демонстрирует формуемость типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zn.

На ФИГ. 26 представлен график, который демонстрирует отношение прочности при растяжение типовых описанных в данном документе сплавов и формуемости типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zn.

На ФИГ. 27 представлен график, который демонстрирует повышение прочности при растяжение типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zn. Сплавы подвергали различным способам старения, которые приводят к различным состояниям отпуска.

На ФИГ. 28 представлен график, который демонстрирует удлинение типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zn.

На ФИГ. 29 представлен график, который демонстрирует прочность при растяжение типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм и 10 мм. Сплавы подвергали способам старения, которые приводят к состоянию отпуска T6.

На ФИГ. 30 представлен график, который демонстрирует формуемость типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм. Сплавы подвергали способам старения, которые приводят к состоянию отпуска T4.

На ФИГ. 31 представлен график, который демонстрирует формуемость типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм. Сплавы подвергали способам старения, которые приводят к состоянию отпуска T6.

На ФИГ. 32 представлен график, который демонстрирует максимальную глубину коррозии типовых описанных в данном документе сплавов. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

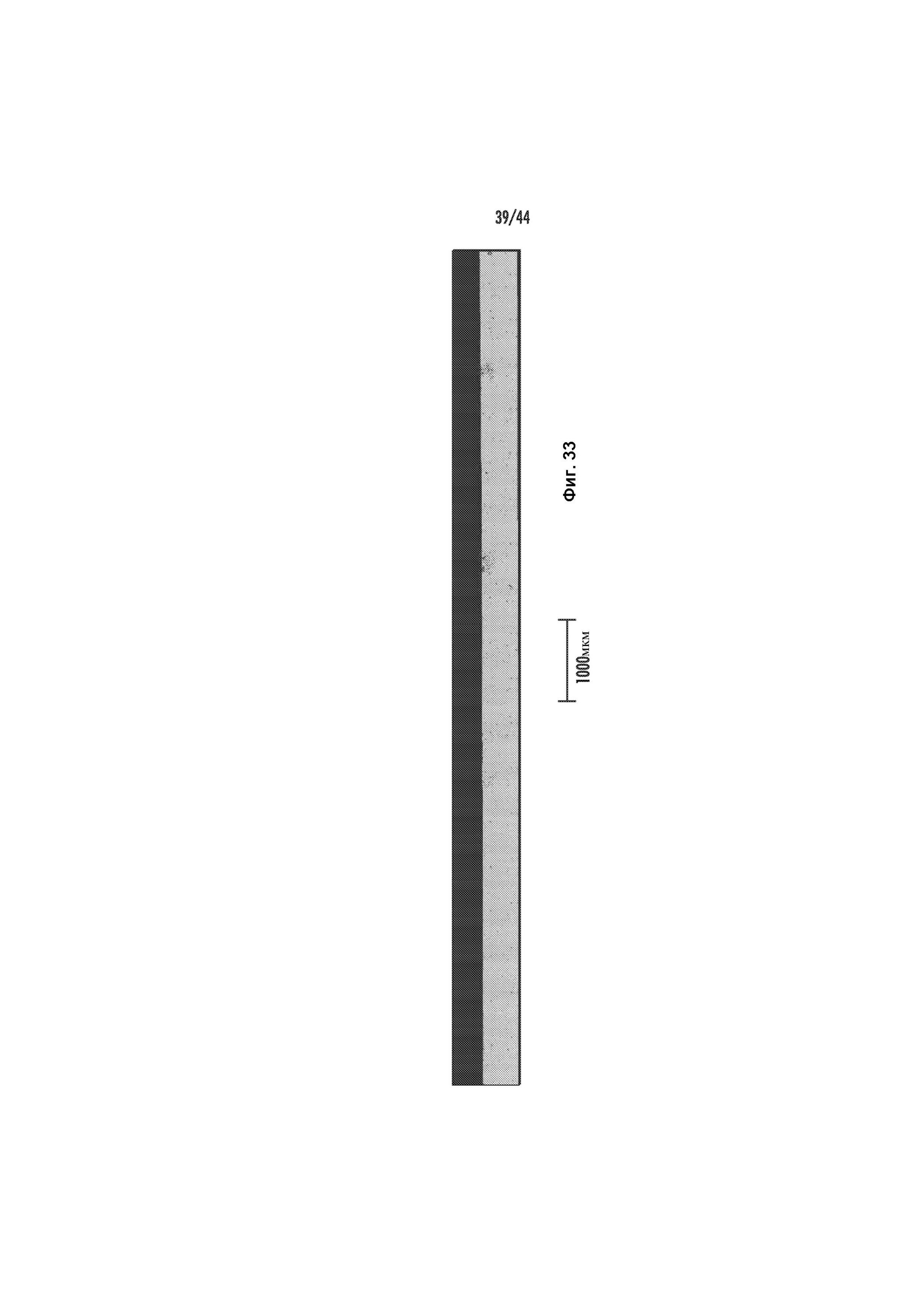

На ФИГ. 33 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

На ФИГ. 34 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

На ФИГ. 35 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

На ФИГ. 36 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

На ФИГ. 37 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

На ФИГ. 38 представлено цифровое изображение поперечного сечения типовых описанных в данном документе сплавов после испытаний на коррозию. Сплавы имеют композиции с разным содержанием Zr. Сплавы прокатывали до толщины 2 мм.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Определения и описания:

В контексте данного документа подразумевается, что термины «изобретение», «данное изобретении», «это изобретение» и «настоящее изобретение» в широком смысле относятся ко всем предметам этой заявки на патент и нижеприведенной формулы изобретения. Утверждения, содержащие эти термины, следует понимать как такие, которые не ограничивают описанный в данном документе предмет или смысл или объем приведенной ниже патентной формулы изобретения.

Это описание ссылается на сплавы, определяемые принятыми в алюминиевой промышленности обозначениями, такими как «серия» или «6XXX». Для понимания системы числовых обозначений, наиболее часто используемых в назывании и идентификации алюминия и его сплавов, смотрите “International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys” или “Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot”, которые обе опубликованы Ассоциацией алюминиевой промышленности.

В контексте данного документа форма единственного числа включает ссылки на единственное и множественное число, если иное четко не следует из контекста.

В контексте данного документа толстый лист в общем случае имеет толщину более чем около 15 мм. Например, толстым листом может называться алюминиевое изделие, имеющее толщину более чем 15 мм, более чем 20 мм, более чем 25 мм, более чем 30 мм, более чем 35 мм, более чем 40 мм, более чем 45 мм, более чем 50 мм или более чем 100 мм.

В контексте данного документа промежуточный лист (также называемый листом промежуточной между тонким и толстым листами толщины) в общем случае имеет толщину от около 4 мм до около 15 мм. Например, промежуточный лист может иметь толщину 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм, 11 мм, 12 мм, 13 мм, 14 мм или 15 мм.

В контексте данного документа тонкий лист в общем случае относится к алюминиевому изделию, имеющему толщину менее чем около 4 мм. Например, тонкий лист может иметь толщину менее чем 4 мм, менее чем 3 мм, менее чем 2 мм, менее чем 1 мм, менее чем 0,5 мм, менее чем 0,3 мм или менее чем 0,1 мм.

Эта заявка ссылается на состояние или условие сплава. Для понимания наиболее часто употребляемых обозначений состояний сплавов смотрите “American National Standards (ANSI) H35 on Alloy and Temper Designation Systems”. Условие или состояние F относится к алюминиевому сплаву в состоянии при поставке. Условие или состояние O относится к алюминиевому сплаву после отжига. Условие или состояние T4 относится к алюминиевому сплаву после термообработки на твердый раствор (ТОТР) (т.е. солюционирования) с последующим естественным старением. Условие или состояние T6 относится к алюминиевому сплаву после термообработки на твердый раствор с последующим искусственным старением (ИС).

Следующие алюминиевые сплавы описаны в терминах их элементной композиции в массовых процентах (% масс.) на основании общей массы сплава. В определенных примерах каждого сплава остаток приходится на алюминий с максимальным значением % масс., составляющим 0,15%, для общей суммы всех примесей.

Композиции сплавов

Ниже описаны новые алюминиевые сплавы серии 6XXX. В определенных аспектах эти сплавы проявляют высокую прочность, высокую формуемость и коррозионную устойчивость. Свойства сплавов достигнуты благодаря способам обработки сплавов для получения описанных толстых, промежуточных и тонких листов. Сплавы могут иметь следующую элементную композицию, приведенную в Таблице 1:

Таблица 1

В других примерах сплавы могут иметь следующую элементную композицию, приведенную в Таблице 2.

Таблица 2

В других примерах сплавы могут иметь следующую элементную композицию, приведенную в Таблице 3.

Таблица 3

Алюминиевые сплавы для получения толстых листов и промежуточных листов

В одном примере алюминиевый сплав может иметь следующую элементную композицию, приведенную в Таблице 4. В определенных аспектах этот сплав используют для получения толстых и промежуточных алюминиевых листов.

Таблица 4

В другом примере алюминиевый сплав для применения в получении толстых и промежуточных алюминиевых листов может иметь следующую элементную композицию, приведенную в Таблице 5.

Таблица 5

В другом примере алюминиевый сплав для применения в получении толстых и промежуточных алюминиевых листов может иметь следующую элементную композицию, приведенную в Таблице 6.

Таблица 6

В определенных примерах описанный сплав содержит медь (Cu) в количестве от около 0,6% до около 0,9% (например, от 0,65% до 0,9%, от 0,7% до 0,9% или от 0,6% до 0,7%) на основании общей массы сплава. Например, сплав может содержать 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89% или 0,9% Cu. Все значения выражены в % масс.

В определенных примерах описанный сплав содержит кремний (Si) в количестве от около 0,8% до около 1,3% (например, от 0,8% до 1,2%, от 0,9% до 1,2%, от 0,8% до 1,1%, от 0,9% до 1,15%, от 1,0% до 1,1% или от 1,05 до 1,2%) на основании общей массы сплава. Например, сплав может содержать 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,9%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99%, 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19% или 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29% или 1,3% Si. Все значения выражены в % масс.

В определенных примерах описанный сплав содержит магний (Mg) в количестве от около 1,0% до около 1,3% (например, от 1,0% до 1,25%, от 1,1% до 1,25%, от 1,1% до 1,2%, от 1,0% до 1,2%, от 1,05% до 1,3% или от 1,15% до 1,3%) на основании общей массы сплава. Например, сплав может содержать 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19%, 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29% или 1,3% Mg. Все значения выражены в % масс.

В определенных аспектах Cu, Si и Mg могут образовывать преципитаты в сплаве, что приводит к получению сплава с большей прочностью. Эти преципитаты могут образовываться во время процессов старения после термообработки на твердый раствор. Во время процесса преципитации могут образовываться метастабильные зоны Гинье-Престона (ГП), которые, в свою очередь, преобразуются в игольчатые β”-преципитаты, которые вносят вклад в преципитационное упрочнение описанных сплавов. В определенных аспектах добавление Cu приводит к образованию преципитации веретенообразной L-фазы, которая является предшественницей образования преципитатов Q’-фазы и которая вносит дополнительный вклад в упрочнение. В определенных аспектах соотношение между Cu и Si/Mg контролируют, чтобы избежать неблагоприятного воздействия на коррозионную устойчивость.

В определенных аспектах для того, чтобы объединить эффекты упрочнения, формуемости и коррозионной устойчивости, сплав имеет содержание Cu менее чем около 0,9% масс. наряду с контролем соотношения между Si и Mg и контролируемым избыточным диапазоном Si, как дополнительно описано ниже.

Соотношение между Si и Mg может составлять от около 0,55:1 до около 1,30:1 по массе. Например, соотношение между Si и Mg может составлять от около 0,6:1 до около 1,25:1 по массе, от около 0,65:1 до около 1,2:1 по массе, от около 0,7:1 до около 1,15:1 по массе, от около 0,75:1 до около 1,1:1 по массе, от около 0,8:1 до около 1,05:1 по массе, от около 0,85:1 до около 1,0:1 по массе или от около 0,9:1 до около 0,95:1 по массе. В определенных аспектах соотношение между Si и Mg составляет от 0,8:1 до 1,15:1. В определенных аспектах соотношение между Si и Mg составляет от 0,85:1 до 1:1.

В определенных аспектах при разработке сплава может использоваться подход с применением от практически скомпенсированного содержания Si до немного недокомпенсированного содержания Si вместо подхода с сильным избытком Si. В определенных аспектах избыток Si составляет от около -0,5 до 0,1. В контексте данного документа избыток Si определяется уравнением:

Избыток Si = (% масс. Si в сплаве)-[(% масс. Mg в сплаве)-1/6 x (% масс. Fe + Mn + Cr в сплаве)].

Например, избыток Si может составлять -0,50, -0,49, -0,48, -0,47, -0,46, -0,45, -0,44, -0,43, -0,42, -0,41, -0,40, -0,39, -0,38, -0,37, -0,36, -0,35, -0,34, -0,33, -0,32, -0,31, -0,30, -0,29, -0,28, -0,27, -0,26, -0,25, -0,24, -0,23, -0,22, -0,21, -0,20, -0,19, -0,18, -0,17, -0,16, -0,15, -0,14, -0,13, -0,12, -0,11, -0,10, -0,09, -0,08, -0,07, -0,06, -0,05, -0,04, -0,03, -0,02, -0,01, 0, 0,01, 0,02, 0,03, 0,04, 0,05, 0,06, 0,07, 0,08, 0,09 или 0,10. В определенных аспектах сплав содержит Cu<0,9% масс., соотношение Si/Mg составляет 0,85-0,1, а избыток Si составляет -0,5-0,1.

В определенных аспектах сплав содержит хром (Cr) в количестве от около 0,03% до около 0,25% (например, от 0,03% до 0,15%, от 0,05% до 0,13%, от 0,075% до 0,12%, от 0,03% до 0,04%, от 0,08% до 0,15%, от 0,03% до 0,045%, от 0,04% до 0,06%, от 0,035% до 0,045%, от 0,04% до 0,08%, от 0,06% до 0,13%, от 0,06% до 0,22%, от 0,1% до 0,13% или от 0,11% до 0,23%) на основании общей массы сплава. Например, сплав может содержать 0,03%, 0,035%, 0,04%, 0,045%, 0,05%, 0,055%, 0,06%, 0,065%, 0,07%, 0,075%, 0,08%, 0,085%, 0,09%, 0,095%, 0,1%, 0,105%, 0,11%, 0,115%, 0,12%, 0,125%, 0,13%, 0,135%, 0,14%, 0,145%, 0,15%, 0,155%, 0,16%, 0,165%, 0,17%, 0,175%, 0,18% 0,185%, 0,19%, 0,195%, 0,20%, 0,205%, 0,21%, 0,215%, 0,22%, 0,225%, 0,23%, 0,235%, 0,24%, 0,245% или 0,25% Cr. Все значения выражены в % масс.

В определенных примерах сплав может содержать марганец (Mn) в количестве от около 0,05% до около 0,2% (например, от 0,05% до 0,18% или от 0,1% до 0,18%) на основании общей массы сплава. Например, сплав может содержать 0,05%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,061%, 0,062%, 0,063%, 0,064%, 0,065%, 0,066%, 0,067%, 0,068%, 0,069%, 0,07%, 0,071%, 0,072%, 0,073%, 0,074%, 0,075%, 0,076%, 0,077%, 0,078%, 0,079%, 0,08%, 0,081%, 0,082%, 0,083%, 0,084%, 0,085%, 0,086%, 0,087%, 0,088%, 0,089%, 0,09%, 0,091%, 0,092%, 0,093%, 0,094%, 0,095%, 0,096%, 0,097%, 0,098%, 0,099%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,2% Mn. Все значения выражены в % масс. В определенных аспектах содержание Mn использовали для минимизации укрупнения составляющих частиц.

В определенных аспектах некоторое количество Cr используют для замещения Mn при образовании дисперсных частиц. Преимуществом замещения Mn на Cr может быть образование дисперсных частиц. В определенных аспектах сплав имеет массовое соотношение Cr/Mn около 0,15-0,6. Например, соотношение Cr/Mn может составлять 0,15, 0,16, 0,17, 0,18, 0,19, 0,20, 0,21, 0,22, 0,23, 0,24, 0,25, 0,26, 0,27, 0,28, 0,29, 0,30, 0,31, 0,32, 0,33, 0,34, 0,35, 0,36, 0,37, 0,38, 0,39, 0,40, 0,41, 0,42, 0,43, 0,44, 0,45, 0,46, 0,47, 0,48, 0,49, 0,50, 0,51, 0,52, 0,53, 0,54, 0,55, 0,56, 0,57, 0,58, 0,59 или 0,60. В определенных аспектах соотношение Cr/Mn стимулирует образование соответствующих дисперсных частиц, что приводит к улучшению формуемости, упрочнению и коррозионной устойчивости.

В определенных аспектах сплав также содержит железо (Fe) в количестве от около 0,15% до около 0,3% (например, от 0,15% до около 0,25%, от 0,18% до 0,25%, от 0,2% до 0,21% или от 0,15% до 0,22%) на основании общей массы сплава. Например, сплав может содержать 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29% или 0,30% Fe. Все значения выражены в % масс. В определенных аспектах содержание Fe снижает образование крупных составных частиц.

В определенных аспектах сплав содержит цирконий (Zr) в количестве до около 0,2% (например, от 0% до 0,2%, от 0,01% до 0,2%, от 0,01% до 0,15%, от 0,01% до 0,1% или от 0,02% до 0,09%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,2% Zr. В определенных аспектах Zr не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

В определенных аспектах сплав содержит скандий (Sc) в количестве до около 0,2% (например, от 0% до 0,2%, от 0,01% до 0,2%, от 0,05% до 0,15% или от 0,05% до 0,2%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,2% Sc. В определенных примерах Sc не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

В определенных аспектах Sc и/или Zr добавляли в вышеописанные композиции для образования дисперсных частиц Al3Sc, (Al,Si)3Sc, (Al,Si)3Zr и/или Al3Zr.

В определенных аспектах сплав содержит олово (Sn) в количестве до около 0,25% (например, от 0% до 0,25%, от 0% до 0,2%, от 0% до 0,05%, от 0,01% до 0,15% или от 0,01% до 0,1%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25%. В определенных аспектах Sn не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

В определенных аспектах описанный в данном документе сплав содержит цинк (Zn) в количестве до около 0,9% (например, от 0,001% до 0,09%, от 0,004% до 0,9%, от 0,03% до 0,9% или от 0,06% до 0,1%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,3%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,4%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49%, 0,5%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89% или 0,9% Zn. Все значения выражены в % масс. В определенных аспектах Zn может оказывать благоприятное действие на формовку, включая сгибаемость, и снижение анизотропии сгибаемости в толстолистовых изделиях.

В определенных аспектах сплав содержит титан (Ti) в количестве до около 0,1% (например, от 0,01% до 0,1%,) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%, 0,05%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,07%, 0,08%, 0,09% или 0,1% Ti. Все значения выражены в % масс. В определенных аспектах Ti используют в качестве добавки, измельчающей зерна.

В определенных аспектах сплав содержит никель (Ni) в количестве до около 0,07% (например, от 0% до 0,05%, 0,01% до 0,07%, от 0,03% до 0,034%, от 0,02% до 0,03%, от 0,034 до 0,054%, от 0,03 до 0,06% или от 0,001% до 0,06%) на основании общей массы сплава. Например, сплав может содержать 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%,0,041%, 0,042%, 0,043%, 0,044%, 0,045%, 0,046%, 0,047%, 0,048%, 0,049%, 0,05%, 0,0521%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,061%, 0,062%, 0,063%, 0,064%, 0,065%, 0,066%, 0,067%, 0,068%, 0,069% или 0,07% Ni. В определенных аспектах Ni не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

Необязательно, композиции сплавов могут дополнительно содержать другие неосновные элементы, иногда называемые примесями, в количестве около 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше каждого. Эти примеси могут включать, но не ограничиваются этим, V, Ga, Ca, Hf, Sr или их комбинации. Соответственно, V, Ga, Ca, Hf или Sr могут присутствовать в сплаве в количестве 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше. В определенных аспектах общая сумма всех примесей не превышает 0,15% (например, 0,1%). Все значения выражены в % масс. В определенных аспектах оставшееся процентное содержание сплава приходится на алюминий.

Алюминиевые сплавы для получения тонких листов

Также описан алюминиевый сплав для применения в получении тонких алюминиевых листов. Например, алюминиевый сплав можно использовать для получения тонких листов для корпусов автомобилей. Необязательно, неограничивающий пример такого сплава может иметь следующую элементную композицию, приведенную в Таблице 7.

Таблица 7

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 8.

Таблица 8

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 9.

Таблица 9

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 10.

Таблица 10

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 11.

Таблица 11

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 12.

Таблица 12

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 13.

Таблица 13

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 14.

Таблица 14

Другой неограничивающий пример такого сплава имеет следующую элементную композицию, приведенную в Таблице 15.

Таблица 15

В определенных аспектах сплав содержит медь (Cu) в количестве от около 0,5% до около 2,0% (например, от 0,6 до 2,0%, от 0,7 до 0,9%, от 1,35% до 1,95%, от 0,84% до 0,94%, от 1,6% до 1,8%, от 0,78% до 0,92% от 0,75% до 0,85% или от 0,65% до 0,75%) на основании общей массы сплава. Например, сплав может содержать 0,5%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,9%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99%, 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19%, 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29%, 1,3%, 1,31%, 1,32%, 1,33%, 1,34% или 1,35%, 1,36%, 1,37%, 1,38%, 1,39%, 1,4%, 1,41%, 1,42%, 1,43%, 1,44%, 1,45%, 1,46%, 1,47%, 1,48%, 1,49%, 1,5%, 1,51%, 1,52%, 1,53%, 1,54%, 1,55%, 1,56%, 1,57%, 1,58%, 1,59%, 1,6%, 1,61%, 1,62%, 1,63%, 1,64%, 1,65%, 1,66%, 1,67%, 1,68%, 1,69%, 1,7%, 1,71%, 1,72%, 1,73%, 1,74%, 1,75%, 1,76%, 1,77%, 1,78%, 1,79%, 1,8%, 1,81%, 1,82%, 1,83%, 1,84%, 1,85%, 1,86%, 1,87%, 1,88%, 1,89%, 1,9%, 1,91%, 1,92%, 1,93%, 1,94%, 1,95%, 1,96%, 1,97%, 1,98%, 1,99% или 2,0% Cu. Все значения выражены в % масс.

В определенных аспектах сплав содержит кремний (Si) в количестве от около 0,5% до около 1,5% (например, от 0,5% до 1,4%, от 0,55% до 1,35%, от 0,6% до 1,24%, от 1,0% до 1,3% или от 1,03 до 1,24%) на основании общей массы сплава. Например, сплав может содержать 0,5%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,9%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99%, 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19%, 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29%, 1,3%, 1,31%, 1,32%, 1,33%, 1,34%, 1,35%, 1,36%, 1,37%, 1,38%, 1,39%, 1,4%, 1,41%, 1,42%, 1,43%, 1,44%, 1,45%, 1,46%, 1,47%, 1,48%, 1,49% или 1,5% Si. Все значения выражены в % масс.

В определенных аспектах сплав содержит магний (Mg) в количестве от около 0,5% до около 1,5% (например, около 0,6% до около 1,35%, около 0,65% до 1,2%, от 0,8% до 1,2% или от 0,9% до 1,1%) на основании общей массы сплава. Например, сплав может содержать 0,5%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,9%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99%, 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19%, 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29%, 1,3%, 1,31%, 1,32%, 1,33%, 1,34%, 1,35%, 1,36%, 1,37%, 1,38%, 1,39%, 1,4%, 1,41%, 1,42%, 1,43%, 1,44%, 1,45%, 1,46%, 1,47%, 1,48%, 1,49% или 1,5% Mg. Все значения выражены в % масс.

В определенных аспектах сплав содержит хром (Cr) в количестве от около 0,001% до около 0,25% (например, от 0,001% до 0,15%, от 0,001% до 0,13%, от 0,005% до 0,12%, от 0,02% до 0,04%, от 0,08% до 0,15%, от 0,03% до 0,045%, от 0,01% до 0,06%, от 0,035% до 0,045%, от 0,004% до 0,08%, от 0,06% до 0,13%, от 0,06% до 0,18%, от 0,1% до 0,13% или от 0,11% до 0,12%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,02%, 0,025%, 0,03%, 0,035%, 0,04%, 0,045%, 0,05%, 0,055%, 0,06%, 0,065%, 0,07%, 0,075%, 0,08%, 0,085%, 0,09%, 0,095%, 0,1%, 0,105%, 0,11%, 0,115%, 0,12%, 0,125%, 0,13%, 0,135%, 0,14%, 0,145%, 0,15%, 0,155%, 0,16%, 0,165%, 0,17%, 0,175%, 0,18% 0,185%, 0,19%, 0,195%, 0,20%, 0,205%, 0,21%, 0,215%, 0,22%, 0,225%, 0,23%, 0,235%, 0,24%, 0,245% или 0,25% Cr. Все значения выражены в % масс.

В определенных аспектах сплав может содержать марганец (Mn) в количестве от около 0,005% до около 0,4% (например, от 0,005% до 0,34%, от 0,25% до 0,35%, около 0,03%, от 0,11% до 0,19%, от 0,08% до 0,12%, от 0,12% до 0,18%, от 0,09% до 0,31%, от 0,005% до 0,05% и от 0,01 до 0,03%) на основании общей массы сплава. Например, сплав может содержать 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%, 0,041%, 0,042%, 0,043%, 0,044%, 0,045%, 0,046%, 0,047%, 0,048%, 0,049%, 0,05%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,061%, 0,062%, 0,063%, 0,064%, 0,065%, 0,066%, 0,067%, 0,068%, 0,069%, 0,07%, 0,071%, 0,072%, 0,073%, 0,074%, 0,075%, 0,076%, 0,077%, 0,078%, 0,079%, 0,08%, 0,081%, 0,082%, 0,083%, 0,084%, 0,085%, 0,086%, 0,087%, 0,088%, 0,089%, 0,09%, 0,091%, 0,092%, 0,093%, 0,094%, 0,095%, 0,096%, 0,097%, 0,098%, 0,099%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2% 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,3%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39% или 0,4% Mn. Все значения выражены в % масс.

В определенных аспектах сплав содержит железо (Fe) в количестве от около 0,1% до около 0,3% (например, от 0,15% до 0,25%, от 0,14% до 0,26%, от 0,13% до 0,27%, от 0,12% до 0,28%) на основании общей массы сплава. Например, сплав может содержать 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29% или 0,3% Fe. Все значения выражены в % масс.

В определенных аспектах сплав содержит цирконий (Zr) в количестве до около 0,2% (например, от 0% до 0,2%, от 0,01% до 0,2%, от 0,01% до 0,15%, от 0,01% до 0,1% или от 0,02% до 0,09%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,2% Zr. В определенных случаях Zr не присутствует в сплаве (т. е. 0%). Все значения выражены в % масс.

В определенных аспектах сплав содержит скандий (Sc) в количестве до около 0,2% (например, от 0% до 0,2%, от 0,01% до 0,2%, от 0,05% до 0,15% или от 0,05% до 0,2%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,2% Sc. В определенных случаях Sc не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

В определенных аспектах сплав содержит цинк (Zn) в количестве до около 4,0% (например, от 0,001% до 0,09%, от 0, 4% до 3,0%, от 0,03% до 0,3%, от 0% до 1,0%, от 1,0% до 2,5% или от 0,06% до 0,1%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,3%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,4%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49%, 0,5%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,6%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,7%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,8%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,9%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99%, 1,0%, 1,01%, 1,02%, 1,03%, 1,04%, 1,05%, 1,06%, 1,07%, 1,08%, 1,09%, 1,1%, 1,11%, 1,12%, 1,13%, 1,14%, 1,15%, 1,16%, 1,17%, 1,18%, 1,19%, 1,2%, 1,21%, 1,22%, 1,23%, 1,24%, 1,25%, 1,26%, 1,27%, 1,28%, 1,29%, 1,3%, 1,31%, 1,32%, 1,33%, 1,34% или 1,35%, 1,36%, 1,37%, 1,38%, 1,39%, 1,4%, 1,41%, 1,42%, 1,43%, 1,44%, 1,45%, 1,46%, 1,47%, 1,48%, 1,49%, 1,5%, 1,51%, 1,52%, 1,53%, 1,54%, 1,55%, 1,56%, 1,57%, 1,58%, 1,59%, 1,6%, 1,61%, 1,62%, 1,63%, 1,64%, 1,65%, 1,66%, 1,67%, 1,68%, 1,69%, 1,7%, 1,71%, 1,72%, 1,73%, 1,74%, 1,75%, 1,76%, 1,77%, 1,78%, 1,79%, 1,8%, 1,81%, 1,82%, 1,83%, 1,84%, 1,85%, 1,86%, 1,87%, 1,88%, 1,89%, 1,9%, 1,91%, 1,92%, 1,93%, 1,94%, 1,95%, 1,96%, 1,97%, 1,98%, 1,99%, 2,0%, 2,01%, 2,02%, 2,03%, 2,04%, 2,05%, 2,06%, 2,07%, 2,08%, 2,09%, 2,1%, 2,11%, 2,12%, 2,13%, 2,14%, 2,15%, 2,16%, 2,17%, 2,18%, 2,19%, 2,2%, 2,21%, 2,22%, 2,23%, 2,24%, 2,25%, 2,26%, 2,27%, 2,28%, 2,29%, 2,3%, 2,31%, 2,32%, 2,33%, 2,34%, 2,35%, 2,36%, 2,37%, 2,38%, 2,39%, 2,4%, 2,41%, 2,42%, 2,43%, 2,44%, 2,45%, 2,46%, 2,47%, 2,48%, 2,49%, 2,5%, 2,51%, 2,52%, 2,53%, 2,54%, 2,55%, 2,56%, 2,57%, 2,58%, 2,59%, 2,6%, 2,61%, 2,62%, 2,63%, 2,64%, 2,65%, 2,66%, 2,67%, 2,68%, 2,69%, 2,7%, 2,71%, 2,72%, 2,73%, 2,74%, 2,75%, 2,76%, 2,77%, 2,78%, 2,79%, 2,8%, 2,81%, 2,82%, 2,83%, 2,84%, 2,85%, 2,86%, 2,87%, 2,88%, 2,89%, 2,9%, 2,91%, 2,92%, 2,93%, 2,94%, 2,95%, 2,96%, 2,97%, 2,98%, 2,99%, 3,0%, 3,01%, 3,02%, 3,03%, 3,04%, 3,05%, 3,06%, 3,07%, 3,08%, 3,09%, 3,1%, 3,11%, 3,12%, 3,13%, 3,14%, 3,15%, 3,16%, 3,17%, 3,18%, 3,19%, 3,2%, 3,21%, 3,22%, 3,23%, 3,24%, 3,25%, 3,26%, 3,27%, 3,28%, 3,29%, 3,3%, 3,31%, 3,32%, 3,33%, 3,34%, 3,35%, 3,36%, 3,37%, 3,38%, 3,39%, 3,4%, 3,41%, 3,42%, 3,43%, 3,44%, 3,45%, 3,46%, 3,47%, 3,48%, 3,49%, 3,5%, 3,51%, 3,52%, 3,53%, 3,54%, 3,55%, 3,56%, 3,57%, 3,58%, 3,59%, 3,6%, 3,61%, 3,62%, 3,63%, 3,64%, 3,65%, 3,66%, 3,67%, 3,68%, 3,69%, 3,7%, 3,71%, 3,72%, 3,73%, 3,74%, 3,75%, 3,76%, 3,77%, 3,78%, 3,79%, 3,8%, 3,81%, 3,82%, 3,83%, 3,84%, 3,85%, 3,86%, 3,87%, 3,88%, 3,89%, 3,9%, 3,91%, 3,92%, 3,93%, 3,94%, 3,95%, 3,96%, 3,97%, 3,98%, 3,99% или 4,0% Zn. В определенных случаях Zn не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

В определенных аспектах сплав содержит олово (Sn) в количестве до около 0,25% (например, от 0% до 0,25%, от 0% до 0,2%, от 0% до 0,05%, от 0,01% до 0,15% или от 0,01% до 0,1%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25%. В определенных случаях Sn не присутствует в сплаве (т. е. 0%). Все значения выражены в % масс.

В определенных аспектах сплав содержит титан (Ti) в количестве до около 0,15% (например, от 0,01% до 0,1%,) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%, 0,05%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,07%, 0,08%, 0,09%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14% или 0,15% Ti. Все значения выражены в % масс.

В определенных аспектах сплав содержит никель (Ni) в количестве до около 0,1% (например, от 0,01% до 0,1%,) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,03%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%, 0,05%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059%, 0,06%, 0,07%, 0,08%, 0,09% или 0,1% Ni. В определенных аспектах Ni не присутствует в сплаве (т.е. 0%). Все значения выражены в % масс.

Необязательно, композиции описанных в данном документе сплавов могут дополнительно содержать другие неосновные элементы, иногда называемые примесями, в количестве около 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше каждого. Эти примеси могут включать, но не ограничиваются этим, V, Ga, Ca, Hf, Sr или их комбинации. Соответственно, V, Ga, Ca, Hf или Sr могут присутствовать в сплаве в количестве 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше. В определенных примерах общая сумма всех примесей не превышает 0,15% (например, 0,1%). Все значения выражены в % масс. В определенных примерах оставшееся процентное содержание сплава приходится на алюминий.

Типовой сплав содержит 1,03% Si, 0,22% Fe, 0,66% Cu, 0,14% Mn, 1,07% Mg, 0,025% Ti, 0,06% Cr и до 0,15% общего количества примесей, при этом остаток составляет Al.

Другой типовой сплав содержит 1,24% Si, 0,22% Fe, 0,81% Cu, 0,11% Mn, 1,08% Mg, 0,024% Ti, 0,073% Cr и до 0,15% общего количества примесей, при этом остаток составляет Al.

Другой типовой сплав содержит 1,19% Si, 0,16% Fe, 0,66% Cu, 0,17% Mn, 1,16% Mg, 0,02% Ti, 0,03% Cr и до 0,15% общего количества примесей, при этом остаток составляет Al.

Другой типовой сплав содержит 0,97% Si, 0,18% Fe, 0,80% Cu, 0,19% Mn, 1,11% Mg, 0,02% Ti, 0,03% Cr и до 0,15% общего количества примесей, при этом остаток составляет Al.

Другой типовой сплав содержит 1,09% Si, 0,18% Fe, 0,61% Cu, 0,18% Mn, 1,20% Mg, 0,02% Ti, 0,03% Cr и до 0,15% общего количества примесей, при этом остаток составляет Al.

Другой типовой сплав содержит 0,76% Si, 0,22% Fe, 0,91% Cu, 0,32% Mn, 0,94% Mg, 0,12% Ti, 3,09% Zn и до 0,15% общего количества примесей, при этом остаток составляет Al.

Свойства сплавов

В некоторых неограничивающих примерах описанные сплавы имеют очень высокую формуемость и сгибаемость в состоянии Т4 и очень высокую прочность и хорошую коррозионную устойчивость в состоянии Т6 по сравнению с традиционными сплавами серии 6XXX. В определенных случаях сплавы также демонстрируют очень хорошие свойства анодирования.

В определенных аспектах алюминиевый сплав может иметь эксплуатационную прочность (прочность в составе транспортного средства), составляющую по меньшей мере около 340 МПа. В неограничивающих примерах эксплуатационная прочность составляет по меньшей мере около 350 МПа, по меньшей мере около 360 МПа, по меньшей мере около 370 МПа, по меньшей мере около 380 МПа, по меньшей мере около 390 МПа, по меньшей мере около 395 МПа, по меньшей мере около 400 МПа, по меньшей мере около 410 МПа, по меньшей мере около 420 МПа, по меньшей мере около 430 МПа или по меньшей мере около 440 МПа, по меньшей мере около 450 МПа, по меньшей мере около 460 МПа, по меньшей мере около 470 МПа, по меньшей мере около 480 МПа, по меньшей мере около 490 МПа, по меньшей мере около 495 МПа или по меньшей мере около 500 МПа. В некоторых случаях эксплуатационная прочность составляет от около 340 МПа до около 500 МПа. Например, эксплуатационная прочность может составлять от около 350 МПа до около 495 МПа, от около 375 МПа до около 475 МПа, от около 400 МПа до около 450 МПа, от около 380 МПа до около 390 МПа или от около 385 МПа до около 395 МПа.

В определенных аспектах сплав может иметь любую эксплуатационную прочность, при которой наблюдается достаточная пластичность или вязкость для соответствия сгибаемости R/t около 1,3 или менее в состоянии Т4 (например, 1,0 или менее). В определенных примерах сгибаемость R/t составляет около 1,2 или менее, 1,1 или менее, 1,0 или менее, 0,8 или менее, 0,7 или менее, 0,6 или менее, 0,5 или менее или 0,4 или менее, где R - радиус применяемого инструмента (штампа), а t - толщина материала.

В определенных аспектах сплав обеспечивает сгибаемость в тонких листах сплава меньшей толщины, соответствующую углу сгиба менее чем 95° в состоянии Т4 и менее чем 140° в состоянии Т6. В некоторых неограничивающих примерах угол сгиба тонких листов сплава в состоянии Т4 может составлять по меньшей мере 90°, 85°, 80°, 75°, 70°, 65°, 60°, 55°, 50°, 45°, 40°, 35°, 30°, 25°, 20°, 15°, 10°, 5° или 1°. В некоторых неограничивающих примерах угол сгиба тонких листов сплава в состоянии Т6 может составлять по меньшей мере 135°, 130°, 125°, 120°, 115°, 110°, 105°, 100°, 95°, 90°, 85°, 80°, 75°, 70°, 65°, 60°, 55°, 50°, 45°, 40°, 35°, 30°, 25°, 20°, 15°, 10°, 5° или 1°.

В определенных аспектах сплав обеспечивает равномерное удлинение, составляющее более чем или равное 20%, и общее удлинение, составляющее более чем или равное 25%. В определенных аспектах сплав обеспечивает равномерное удлинение, составляющее более чем или равное 22%, и общее удлинение, составляющее более чем или равное 27%.

В определенных аспектах сплав может иметь коррозионную устойчивость, которая обеспечивает глубину поражения межзеренной коррозией (МЗК) 200 мкм или менее согласно стандарту ASTM G110. В определенных случаях глубина поражения коррозией МЗК составляет 190 мкм или менее, 180 мкм или менее, 170 мкм или менее, 160 мкм или менее или даже 150 мкм или менее. В некоторых дополнительных примерах сплав может иметь коррозионную устойчивость, которая обеспечивает глубину поражения МЗК 300 мкм или менее для более толстых промежуточных листов и 350 мкм или менее для более тонких листов согласно стандарту ISO 11846. В определенных случаях глубина поражения коррозией МЗК составляет 290 мкм или менее, 280 мкм или менее, 270 мкм или менее, 260 мкм или менее, 250 мкм или менее, 240 мкм или менее, 230 мкм или менее, 220 мкм или менее, 210 мкм или менее, 200 мкм или менее, 190 мкм или менее, 180 мкм или менее, 170 мкм или менее, 160 мкм или менее или даже 150 мкм или менее для промежуточных листов сплава. В определенных случаях глубина поражения коррозией МЗК составляет 340 мкм или менее, 330 мкм или менее, 320 мкм или менее, 310 мкм или менее, 300 мкм или менее, 290 мкм или менее, 280 мкм или менее, 270 мкм или менее, 260 мкм или менее, 250 мкм или менее, 240 мкм или менее, 230 мкм или менее, 220 мкм или менее, 210 мкм или менее, 200 мкм или менее, 190 мкм или менее, 180 мкм или менее, 170 мкм или менее, 160 мкм или менее или даже 150 мкм или менее для тонких листов сплава.

Механические свойства алюминиевого сплава можно контролировать посредством различных условий старения в зависимости от необходимого применения. В качестве одного примера, сплав может быть получен (или предоставлен) в состоянии Т4, или состоянии Т6, или состоянии Т8. Могут быть предоставлены толстые листы, промежуточные листы (т. е. промежуточные между толстым и тонким листами) или тонкие листы, которые относятся к толстым, промежуточным или тонким листам, прошедшим термообработку на твердый раствор и состаренным естественным образом. Эти толстые, промежуточные и тонкие листы Т4, необязательно, можно подвергать дополнительной обработке для соответствия требования по прочности после получения. Например, толстые, промежуточные и тонкие листы можно приводить в другие состояния, такие как состояние Т6 или состояние Т8, подвергая материал сплава Т4 соответствующей обработке старения, описанной в данном документе или иным образом известной специалистам в данной области техники.

Способы получения толстых листов и промежуточных листов

В определенных аспектах описанная композиция сплава является продуктом описанного способа. Не подразумевая ограничение изобретения, можно сказать, что свойства алюминиевого сплава частично определяются образованием микроструктур во время получения сплава. В определенных аспектах способ получения композиции сплава может влиять или даже определять, будет ли сплав иметь свойства, подходящие для желаемого применения.

Описанные в данном документе сплавы можно отливать, используя способ литья, известный специалистам в данной области техники. Например, процесс литья может включать процесс литья с прямым охлаждением (ПО). Процесс ПО-литья проводят в соответствии со стандартами, обычно применяемыми в алюминиевой промышленности, известными специалистам в данной области техники. Необязательно, процесс литья может включать процесс непрерывного литья (НЛ). Затем литой продукт можно подвергать дополнительным этапам обработки. В одном неограничивающем примере способ обработки включает гомогенизацию, горячую прокатку, солюционирование и закалку. В некоторых случаях этапы обработки дополнительно включают, в случае необходимости, отжиг и/или холодную прокатку.

Гомогенизация

Этап гомогенизации может включать нагревание слитка, приготовленного из описанной в данном документе композиции сплава, до достижения пиковой температуры металла (ПТМ), составляющей около или по меньшей мере около 520°C (например, по меньшей мере 520°C, по меньшей мере 530°C, по меньшей мере 540°C, по меньшей мере 550°C, по меньшей мере 560°C, по меньшей мере 570°C или по меньшей мере 580°C). Например, слиток можно нагревать до температуры от около 520°C до около 580°C, от около 530°C до около 575°C, от около 535°C до около 570°C, от около 540°C до около 565°C, от около 545°C до около 560°C, от около 530°C до около 560°C или от около 550°C до около 580°C. В некоторых случаях скорость нагрева до ПТМ может составлять около 100°C/час или менее, 75°C/час или менее, 50°C/час или менее, 40°C/час или менее, 30°C/час или менее, 25°C/час или менее, 20°C/час или менее или 15°C/час или менее. В других случаях скорость нагрева до ПТМ может составлять от около 10°C/мин до около 100°C/мин (например, от около 10°C/мин до около 90°C/мин, от около 10°C/мин до около 70°C/мин, от около 10°C/мин до около 60°C/мин, от около 20°C/мин до около 90°C/мин, от около 30°C/мин до около 80°C/мин, от около 40°C/мин до около 70°C/мин или от около 50°C/мин до около 60°C/мин).

Затем слиток оставляют томиться (т.е. выдерживают при указанной температуре) в течение некоторого периода времени. В соответствии с одним неограничивающим примером слиток оставляют томиться в течение до около 6 часов (например, от около 30 минут до около 6 часов, включительно). Например, слиток может томиться при температуре, составляющей по меньшей мере 500°C, в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или 6 часов или любого промежуточного значения времени.

Горячая прокатка

После этапа гомогенизации можно проводить этап горячей прокатки. В определенных случаях слитки укладывают и проводят горячую прокатку при температуре на входе в диапазоне около 500°C-540°C. Температура на входе может составлять, например, около 505°C, 510°C, 515°C, 520°C, 525°C, 530°C, 535°C или 540°C. В определенных случаях температура на выходе горячей прокатки может находиться в диапазоне около 250°C-380°C (например, около 330°C-370°C). Например, температура на выходе горячей прокатки может составлять около 255°C, 260°C, 265°C, 270°C, 275°C, 280°C, 285°C, 290°C, 295°C, 300°C, 305°C, 310°C, 315°C, 320°C, 325°C, 330°C, 335°C, 340°C, 345°C, 350°C, 355°C, 360°C, 365°C, 370°C, 375°C или 380°C.

В определенных случаях можно проводить горячую прокатку слитка до толщины от около 4 мм до около 15 мм (например, толщины от около 5 мм до около 12 мм), что называется промежуточным листом. Например, можно проводить горячую прокатку слитка до толщины около 4 мм, толщины около 5 мм, толщины около 6 мм, толщины около 7 мм, толщины около 8 мм, толщины около 9 мм, толщины около 10 мм, толщины около 11 мм, толщины около 12 мм, толщины около 13 мм, толщины около 14 мм или толщины около 15 мм. В определенных случаях можно проводить горячую прокатку слитка до толщины более чем 15 мм (т.е. толстого листа). В других случаях можно проводить горячую прокатку слитка до толщины менее чем 4 мм (т.е. тонкого листа). Состояние прошедших прокатку толстых, промежуточных и тонких листов называется F-состоянием.

Необязательные этапы обработки: этап отжига и этап холодной прокатки

В определенных аспектах сплав проходит дополнительные этапы обработки после этапа горячей прокатки и перед любыми последующими этапами (например, перед этапом солюционирования). Дополнительные этапы обработки могут включать процедуру отжига и этап холодной прокатки.

Этап отжига может привести к получению сплава с улучшенной текстурой (например, улучшенного сплава T4), со снижением анизотропии во время операций формовки, таких как штамповка, волочение или гибка. Применяя этап отжига, можно контролировать/проектировать текстуру в модифицированном состоянии так, чтобы она была более произвольной, и так, чтобы снизить количество компонентов текстуры (КТ), которые могут приводить к сильной анизотропии формуемости (например, текстуры Госса, Госса-НН или кубическая-НП). Это улучшение текстуры потенциально может снизить анизотропию сгибаемости и может улучшить формуемость при формовке, которая включает процесс волочения или штамповки по окружности, так как она снижает вариабельность свойств в разных направлениях.

Этап отжига может включать нагревание сплава от комнатной температуры до температуры от около 400°C до около 500°C (например, от около 405°C до около 495°C, от около 410°C до около 490°C, от около 415°C до около 485°C, от около 420°C до около 480°C, от около 425°C до около 475°C, от около 430°C до около 470°C, от около 435°C до около 465°C, от около 440°C до около 460°C, от около 445°C до около 455°C, от около 450°C до около 460°C, от около 400°C до около 450°C, от около 425°C до около 475°C или от около 450°C до около 500°C).

Толстый или промежуточный лист может томиться при заданной температуре в течение некоторого периода времени. В одном неограничивающем примере толстый или промежуточный лист можно томить в течение приблизительно 2 часов (например, от около 15 до около 120 минут, включительно). Например, толстый или промежуточный лист можно томить при температуре от около 400°C до около 500°C в течение 15 минут, 20 минут, 25 минут, 30 минут, 35 минут, 40 минут, 45 минут, 50 минут, 55 минут, 60 минут, 65 минут, 70 минут, 75 минут, 80 минут, 85 минут, 90 минут, 95 минут, 100 минут, 105 минут, 110 минут, 115 минут или 120 минут или любого промежуточного времени.

В определенных аспектах сплав не проходит этап отжига.

Перед этапом солюционирования к сплаву можно, необязательно, применять этап холодной прокатки. В определенных аспектах прокатанное изделие с этапа горячей прокатки (например, толстый или промежуточный лист) можно подвергать холодной прокатке до промежуточного листа небольшой толщины (например, от около 4,0 до 4,5 мм). В определенных аспектах прокатанное изделие подвергают холодной прокатке до около 4,0, около 4,1 мм, около 4,2 мм, около 4,3 мм, около 4,4 мм или около 4,5 мм.

Солюционирование

Этап солюционирования может включать нагревание толстого или промежуточного листа от комнатной температуры до температуры от около 520°C до около 590°C (например, от около 520°C до около 580°C, от около 530°C до около 570°C, от около 545°C до около 575°C, от около 550°C до около 570°C, от около 555°C до около 565°C, от около 540°C до около 560°C, от около 560°C до около 580°C или от около 550°C до около 575°C). Толстый или промежуточный лист может томиться при заданной температуре в течение некоторого периода времени. В определенных аспектах толстый или промежуточный лист можно томить в течение приблизительно 2 часов (например, от около 10 секунд до около 120 минут, включительно). Например, толстый или промежуточный лист можно томить при температуре от около 525°C до около 590°C в течение 20 секунд, 25 секунд, 30 секунд, 35 секунд, 40 секунд, 45 секунд, 50 секунд, 55 секунд, 60 секунд, 65 секунд, 70 секунд, 75 секунд, 80 секунд, 85 секунд, 90 секунд, 95 секунд, 100 секунд, 105 секунд, 110 секунд, 115 секунд, 120 секунд, 125 секунд, 130 секунд, 135 секунд, 140 секунд, 145 секунд или 150 секунд, 5 минут, 10 минут, 15 минут, 20 минут, 25 минут, 30 минут, 35 минут, 40 минут, 45 минут, 50 минут, 55 минут, 60 минут, 65 минут, 70 минут, 75 минут, 80 минут, 85 минут, 90 минут, 95 минут, 100 минут, 105 минут, 110 минут, 115 минут или 120 минут или любого промежуточного времени.

В определенных аспектах термообработку проводят непосредственно после этапа горячей или холодной прокатки. В определенных аспектах термообработку проводят после этапа отжига.

Закалка

В определенных аспектах толстый или промежуточный лист затем можно охлаждать до температуры около 25°C со скоростью закалки, которая может варьироваться от около 50°C/с до 400°C/с на этапе закалки с учетом выбранной толщины. Например, скорость закалки может составлять от около 50°C/с до около 375°C/с, от около 60°C/с до около 375°C/с, от около 70°C/с до около 350°C/с, от около 80°C/с до около 325°C/с, от около 90°C/с до около 300°C/с, от около 100°C/с до около 275°C/с, от около 125°C/с до около 250°C/с, от около 150°C/с до около 225°C/с или от около 175°C/с до около 200°C/с.

На этапе закалки толстый или промежуточный лист быстро закаляют жидкостью (например, водой) и/или газом, или другой выбранной средой для закалки. В определенных аспектах толстый или промежуточный лист можно быстро закалять водой. В определенных аспектах толстый или промежуточный лист закаляют воздухом.

Старение

Толстый или промежуточный лист можно состаривать естественным образом в течение некоторого периода времени для получения состояния Т4. В определенных аспектах толстый или промежуточный лист в состоянии Т4 можно искусственно состаривать (ИС) при температуре от около 180°C до 225°C (например, 185°C, 190°C, 195°C, 200°C, 205°C, 210°C, 215°C, 220°C или 225°C) в течение некоторого периода времени. Необязательно, толстый или промежуточный лист можно искусственно состаривать в течение периода, составляющего от около 15 минут до около 8 часов (например, 15 минут, 30 минут, 1 час, 2 часа, 3 часа, 4 часа, 5 часов, 6 часов, 7 часов или 8 часов или любого промежуточного времени) для получения состояния Т6.

Получение рулонов

В определенных аспектах этап отжига во время производства также можно применять для получения толстого или промежуточного материала в форме рулона для улучшения продуктивности или формуемости. Например, сплав в форме рулона может поставляться в состоянии О с применением этапа горячей или холодной прокатки и этапа отжига после этапа горячей или холодной прокатки. Формовку можно проводить в состоянии О, за чем следует термообработка на твердый раствор, закалка и искусственное старение/запекание краски.

В определенных аспектах для получения толстого или промежуточного материала в форме рулона и имеющего высокую формуемость по сравнению с состоянием F, к рулону можно применять описанный в данном документе этап отжига. Не подразумевая ограничение изобретения, цель отжига и параметры отжига могут включать (1) разблокирование деформационного упрочнения материала для достижения формуемости; (2) рекристаллизацию или восстановление материала без существенного роста зерен; (3) проектирование или преобразование текстуры так, чтобы она подходила для формовки и для снижения анизотропии во время формовки; и (4) избегание укрупнения предсуществующих преципитированных частиц.

Способы получения тонких листов

В определенных аспектах описанная композиция сплава является продуктом описанного способа. Не подразумевая ограничение изобретения, можно сказать, что свойства алюминиевого сплава частично определяются образованием микроструктур во время получения сплава. В определенных аспектах способ получения композиции сплава может влиять или даже определять, будет ли сплав иметь свойства, подходящие для желаемого применения.

Описанные в данном документе сплавы можно отливать, используя способ литья, известный специалистам в данной области техники. Например, процесс литья может включать процесс литья с прямым охлаждением (ПО). Процесс ПО-литья проводят в соответствии со стандартами, обычно применяемыми в алюминиевой промышленности, известными специалистам в данной области техники. Необязательно, процесс литья может включать процесс непрерывного литья (НЛ). Затем литой продукт можно подвергать дополнительным этапам обработки. В одном неограничивающем примере способ обработки включает гомогенизацию, горячую прокатку, холодную прокатку, термообработку на твердый раствор и закалку.

Гомогенизация

Этап гомогенизации может включать одноэтапную гомогенизацию или двухэтапную гомогенизацию. В одном примере этап гомогенизации, а именно, одноэтапной гомогенизации, проводят, когда слиток, приготовленный из описанной в данном документе композиции сплава, нагревают до достижения ПТМ около или по меньшей мере около 520°C (например, по меньшей мере 520°C, по меньшей мере 530°C, по меньшей мере 540°C, по меньшей мере 550°C, по меньшей мере 560°C, по меньшей мере 570°C или по меньшей мере 580°C). Например, слиток можно нагревать до температуры от около 520°C до около 580°C, от около 530°C до около 575°C, от около 535°C до около 570°C, от около 540°C до около 565°C, от около 545°C до около 560°C, от около 530°C до около 560°C или от около 550°C до около 580°C. В некоторых случаях скорость нагрева до ПТМ может составлять около 100°C/час или менее, 75°C/час или менее, 50°C/час или менее, 40°C/час или менее, 30°C/час или менее, 25°C/час или менее, 20°C/час или менее, 15°C/час или менее или 10°C/час или менее. В других случаях скорость нагрева до ПТМ может составлять от около 10°C/мин до около 100°C/мин (например, от около 10°C/мин до около 90°C/мин, от около 10°C/мин до около 70°C/мин, от около 10°C/мин до около 60°C/мин, от около 20°C/мин до около 90°C/мин, от около 30°C/мин до около 80°C/мин, от около 40°C/мин до около 70°C/мин или от около 50°C/мин до около 60°C/мин).

Затем слиток оставляют томиться (т.е. выдерживают при указанной температуре) в течение некоторого периода времени. В соответствии с одним неограничивающим примером слиток оставляют томиться в течение до около 8 часов (например, от около 30 минут до около 8 часов, включительно). Например, слиток может томиться при температуре, составляющей 500°C, в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов, 6 часов, 7 часов, 8 часов или любого промежуточного значения времени.

В другом примере этап гомогенизации, а именно, двухэтапной гомогенизации, проводят, когда слиток, приготовленный из описанной в данном документе композиции сплава, нагревают до достижения первой температуры, составляющей от около или по меньшей мере от около 480°C до около 520°C. Например, слиток можно нагревать до первой температуры, составляющей около 480°C, 490°C, 500°C, 510°C или 520°C. В определенных аспектах скорость нагрева до первой температуры может составлять от около 10°C/мин до около 100°C/мин (например, около 10°C/мин до около 90°C/мин, около 10°C/мин до около 70°C/мин, около 10°C/мин до около 60°C/мин, от около 20°C/мин до около 90°C/мин, от около 30°C/мин до около 80°C/мин, от около 40°C/мин до около 70°C/мин или от около 50°C/мин до около 60°C/мин). В других аспектах скорость нагрева до первой температуры может составлять от около 10°C/час до около 100°C/час (например, от около 10°C/час до около 90°C/час, от около 10°C/час до около 70°C/час, от около 10°C/час до около 60°C/час, от около 20°C/час до около 90°C/час, от около 30°C/час до около 80°C/час, от около 40°C/час до около 70°C/час или от около 50°C/час до около 60°C/час).

Затем слиток оставляют томиться в течение некоторого периода времени. В определенных случаях слиток оставляют томиться в течение до около 6 часов (например, от 30 минут до 6 часов, включительно). Например, слиток может томиться при температуре, составляющей от около 480°C до около 520°C в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или 6 часов или любого промежуточного значения времени.

На втором этапе двухэтапного процесса гомогенизации слиток можно дополнительно нагревать от первой температуры до второй температуры, составляющей более чем около 520°C (например, более чем 520°C, более чем 530°C, более чем 540°C, более чем 550°C, более чем 560°C, более чем 570°C или более чем 580°C). Например, слиток можно нагревать до второй температуры, составляющей от около 520°C до около 580°C, от около 530°C до около 575°C, от около 535°C до около 570°C, от около 540°C до около 565°C, от около 545°C до около 560°C, от около 530°C до около 560°C или от около 550°C до около 580°C. Скорость нагрева до второй температуры может составлять от около 10°C/мин до около 100°C/мин (например, от около 20°C/мин до около 90°C/мин, от около 30°C/мин до около 80°C/мин, от около 10°C/мин до около 90°C/мин, около 10°C/мин до около 70°C/мин, около 10°C/мин до около 60°C/мин, 40°C/мин до около 70°C/мин или от около 50°C/мин до около 60°C/мин).

В других аспектах скорость нагрева до второй температуры может составлять от около 10°C/час до около 100°C/час (например, от около 10°C/час до около 90°C/час, от около 10°C/час до около 70°C/час, от около 10°C/час до около 60°C/час, от около 20°C/час до около 90°C/час, от около 30°C/час до около 80°C/час, от около 40°C/час до около 70°C/час или от около 50°C/час до около 60°C/час).

Затем слиток оставляют томиться в течение некоторого периода времени. В определенных случаях слиток оставляют томиться в течение до около 6 часов (например, от 30 минут до 6 часов, включительно). Например, слиток может томиться при температуре, составляющей от около 520°C до около 580°C в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или 6 часов или любого промежуточного значения времени.

Горячая прокатка

После этапа гомогенизации можно проводить этап горячей прокатки. В определенных случаях слитки укладывают и проводят горячую прокатку при температуре на входе в диапазоне около 500°C-540°C. Например, температура на входе может составлять, например, около 505°C, 510°C, 515°C, 520°C, 525°C, 530°C, 535°C или 540°C. В определенных случаях температура на выходе горячей прокатки может находиться в диапазоне от около 250°C до около 380°C (например, от около 330°C до около 370°C). Например, температура на выходе горячей прокатки может составлять около 255°C, 260°C, 265°C, 270°C, 275°C, 280°C, 285°C, 290°C, 295°C, 300°C, 305°C, 310°C, 315°C, 320°C, 325°C, 330°C, 335°C, 340°C, 345°C, 350°C, 355°C, 360°C, 365°C, 370°C, 375°C или 380°C.