Продукция из алюминиевого сплава и способ ее получения - RU2689830C2

Код документа: RU2689830C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка претендует на приоритет в соответствии с предварительной заявкой на патент США №62/069569, поданной 28 октября 2014 года, содержание которой полностью включено в данный документ посредством ссылки

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к продукции из алюминиевого сплава, имеющего очень хорошую формуемость в марке T4 и особенно высокие ударную вязкость и пластичность в высокопрочных марках (например, марках Т6, Т8 и Т9). Пластичность и ударная вязкость сплава таковы, что он может быть проклепан в этих высокопрочных марках, при этом он имеет прекрасные показатели пластичности и ударной вязкости в предполагаемых сферах эксплуатации. Настоящее изобретение относится также к способам производства продукции из алюминиевого сплава. В частности, эта продукция применяется в автомобильной промышленности.

УРОВЕНЬ ТЕХНИКИ

Кузовные детали многих автомобилей производят из нескольких типов кузовных листов. На сегодняшний день в автомобильной промышленности эти листы производят, в основном, из стали. Тем не менее, в последнее время в автомобильной промышленности появилась тенденция к замене относительно тяжелых стальных листов более легкими алюминиевыми.

Для пригодности к использованию в качестве листа для кузовных деталей автомобилей, алюминиевые сплавы должны обладать не только необходимыми прочностными характеристиками и коррозионной стойкостью, но и иметь также хорошую пластичность и ударную вязкость. Эти характеристики важны, поскольку автомобильные кузовные листы требуется скреплять или соединять с другими листами, панелями, рамами и т.п. Способы крепления или соединения листов включают контактную точечную сварку, крепление самопробивающими заклепками, склеивание, зафланцовку и т.п.

Крепление самопробивающими заклепками представляет собой процесс, в котором самопробивающая заклепка полностью пробивает верхний лист, но только частично проходит в нижний лист. Конец стержня заклепки не пробивает нижний лист насквозь, поэтому обеспечивается водонепроницаемое или газонепроницаемое соединение между верхним и нижним листами. Кроме того, конец стержня заклепки развальцовывается и фиксируется внутри нижнего листа, формируя низкопрофильный бугорок. Для обеспечения максимальной прочности соединения, эксплуатационной целостности и долговечности, в деформируемом алюминиевом листовом материале должны по существу отсутствовать дефекты. К этим дефектам могут относиться внутренние пустоты или трещины, наружные трещины или значительное поверхностное растрескивание. Так как существует множество комбинаций толщин листа и типов заклепок, каждая из которых должна быть “подстроена” к конкретной производственной необходимости, нецелесообразно использовать саму по себе способность к проклепыванию для оценки пластичности и ударной вязкости материала. Близким аналогом деформации, которой подвергается материал в процессе клепки, является деформация при изгибе, которой подвергают материал с предполагаемой эксплуатационной прочностью. Следовательно, подвергая материал изгибу, можно произвести оценку способности к проклепыванию или достаточности таких его характеристик как пластичность и ударная вязкость для предполагаемых условий эксплуатации. Проводится полная аналогия между поведением материала при реальном проклепывании и в условиях разрушения при ударе. На сегодняшний день, данные по изгибу достаточно хорошо коррелируют с фактическими эксплуатационными характеристиками; таким образом, испытание на изгиб является официальным критерием выпуска у по меньшей мере одного производителя комплектного оборудования (OEM). Другие тесты, такие, как испытание на сдвиг, также являются способами оценки ударной вязкости.

Поскольку стандарты OEM ужесточились, для использования самопробивающей клепки требуется, чтобы пластичность и ударная вязкость металлических листов были достаточными для соответствия относительным радиусам гибки, т. е., отношениям радиус изгиба/толщина листа (r/t). Важным критерием является наличие достаточной пластичности, поскольку она создает возможность проклепывания металлических листов с особой прочностью соединения и обеспечивает соответствие общим требованиям к ударной вязкости, которые продиктованы соображениями безопасности в случае аварии. Материал должен обладать достаточной пластичностью, чтобы его деформация не сопровождалась быстрым разломом, а происходила, скорее, с разумной степенью эластичности. Добиться соответствия этому требованию особенно трудно. Например, в данной области техники общеизвестно, что для гибки алюминиевых сплавов с одинаковой прочностью, отношение r/t, как правило, находится в пределах 2-4. На сегодняшний день, все материалы с отношением r/t больше 1 проявляют очень плохие клепочные свойства. Некоторые приемлемые заклепочные швы были выполнены с материалом, имеющим отношение r/t менее 0,6 (например, между 0,4 и 0,6). Однако для большинства самых сложных заклепочных швов требуется, чтобы материал имел отношение r/t менее 0,4. При отношении r/t 0,4, деформация наружного поверхностного слоя превышает 40%, что представляет собой требование допустимости глубокой деформации, ранее невыполнимое при таких высоких эксплуатационных прочностях, когда предел текучести (YS) превышает 260 МПа, и обычно YS находится в диапазоне 280-300 МПа. Поскольку фактический предел эксплуатационной прочности находится, как правило, в диапазоне YS 280-300 МПа, это сочетание прочности и пластичности особенно трудно достичь.

Таким образом, существует потребность в автомобильном кузовном листе, который может быть проклепан и соответствует требованиям в отношении пластичности и ударной вязкости в случае разрушения при аварии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Защищенные варианты реализации изобретения определены формулой изобретения, а не данной сущностью изобретения. Сущность изобретения представляет собой высокоуровневый обзор различных аспектов изобретения и вводит некоторые концепции, которые дополнительно описаны ниже, в разделе Подробное описание изобретения. Сущность изобретения не предназначена для определения ключевых или существенных признаков заявленного предмета изобретения, и также не предназначена для самостоятельного использования с целью определения объема заявленного предмета. Предмет изобретения должен стать понятен по прочтении подходящих частей полного описания, рассмотрении любых или всех графических материалов и каждого пункта формулы изобретения.

Данное изобретение решает проблемы, существующие на современном уровне техники, и предлагает автомобильные алюминиевые листы, которые имеют очень хорошую формуемость в марке Т4 и особенно высокие ударную вязкость и пластичность в высокопрочных марках, таких как Т6, Т8, и Т9. пластичность и ударная вязкость таковы, что сплав может быть проклепан в этих высокопрочных марках, а их пластичность и ударная вязкость прекрасно подходят для их предполагаемой эксплуатации. Возможность успешно проклепывать материал в этих высокопрочных марках, которая, как правило, представляет собой также условие эксплуатационной надежности, сама по себе является испытанием на предельном режиме ударной вязкости и пластичности материала, поскольку операция клепки подвергает его очень высокому напряжению и интенсивной деформации. Кроме того, в настоящем изобретении предложен способ производства автомобильных алюминиевых листов. В качестве не ограничивающего примера, способ, представленный в данном изобретении, имеет особое применение в автомобильной промышленности.

В различных вариантах реализации изобретения, сплавы по настоящему изобретению могут быть использованы для производства продукции в виде профильных материалов, плит, листов и штамповочных поковок.

Другие цели и преимущества настоящего изобретения будут очевидны из следующего подробного описания вариантов реализации изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фигура 1 иллюстрирует схему скоростей нагрева, использованных в Примере 1.

Фигура 2 иллюстрирует гистограмму, на которой показаны численная плотность, процент площади и средний размер дисперсных частиц, произведенных с использованием различных методов гомогенизации.

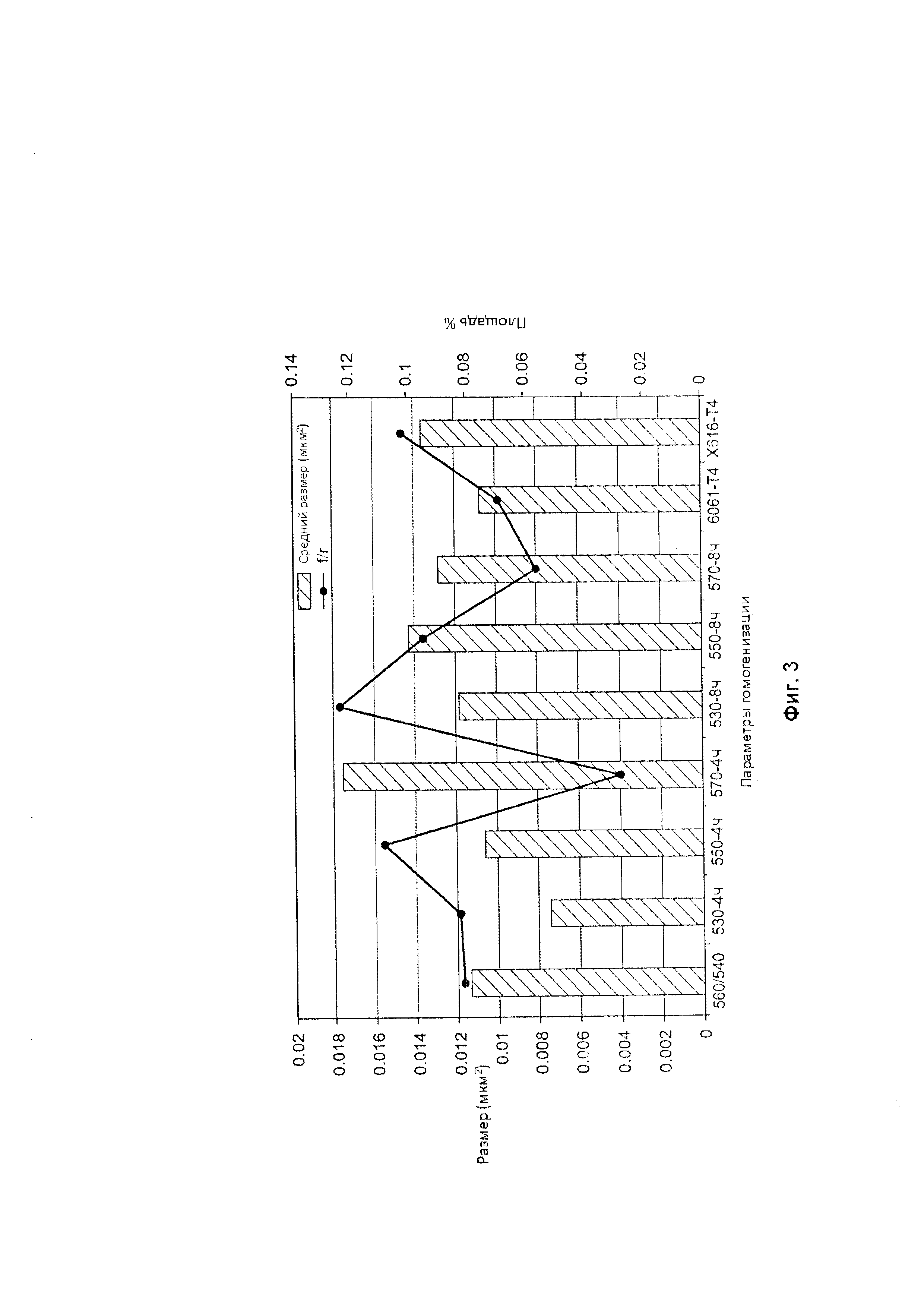

Фигура 3 иллюстрирует гистограмму, на которой показаны средний размер и доля площади, деленная на радиус (f/r) дисперсных частиц, произведенных различными методами гомогенизации.

Фигура 4 иллюстрирует гистограмму, на которой показаны встречаемость и площадь дисперсных частиц, произведенных гомогенизацией при 570 °C в течение 8 часов (левый столбец гистограммы в каждом наборе), при 570 °C в течение 4 часов (средний столбец гистограммы в каждом наборе), и двухэтапным способом, при 560 °C в течение 6 часов и затем при 540 °C в течение 2 часов (правый столбец гистограммы в каждом наборе).

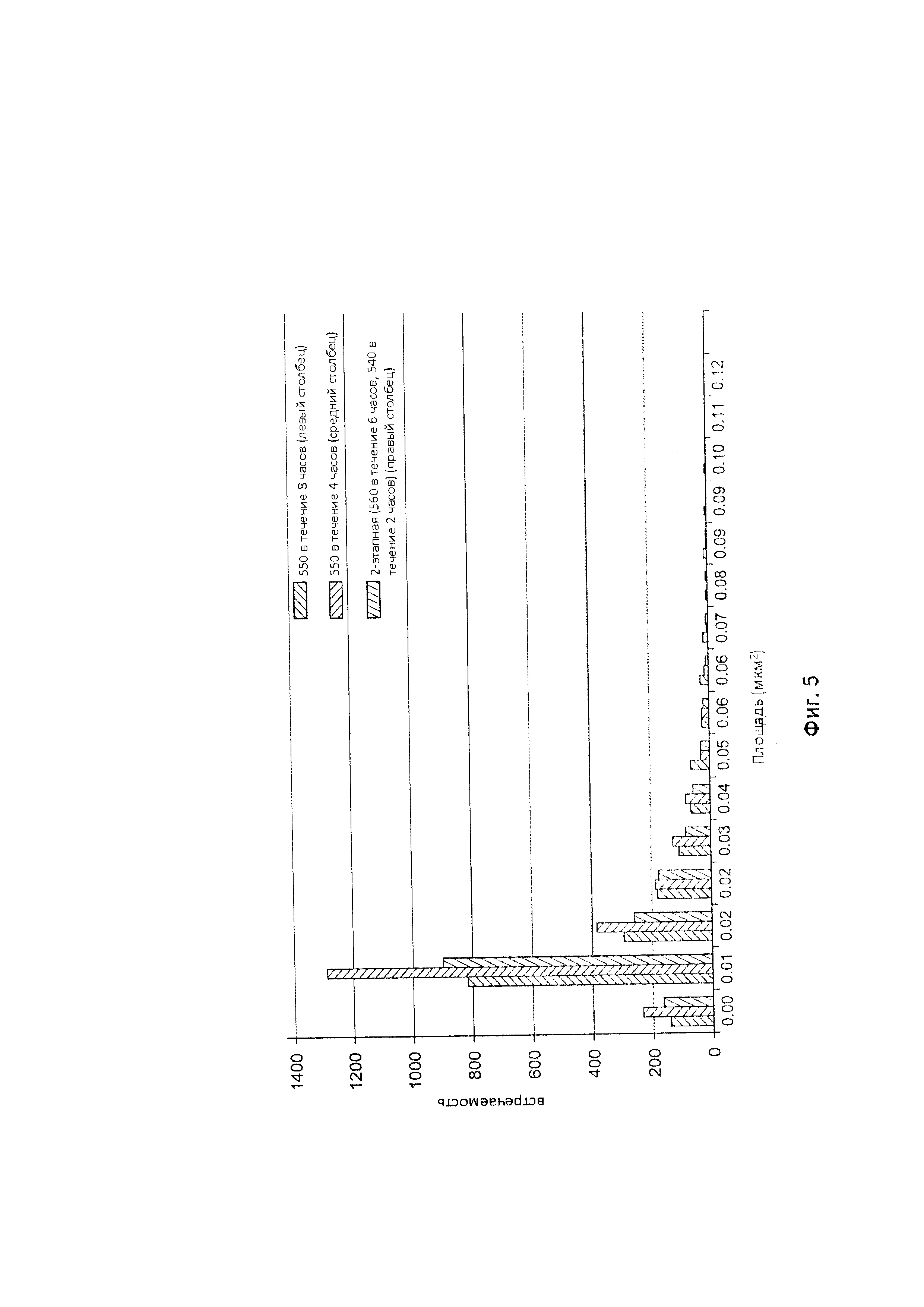

Фигура 5 иллюстрирует гистограмму, на которой показаны встречаемость и площадь дисперсных частиц, произведенных гомогенизацией при 550 °C в течение 8 часов (левый столбец гистограммы в каждом наборе), при 550 °C в течение 4 часов (средний столбец гистограммы в каждом наборе), и двухэтапным способом, при 560 °C в течение 6 часов и затем при 540 °C в течение 2 часов (правый столбец гистограммы в каждом наборе).

Фигура 6 иллюстрирует гистограмму, на которой показаны встречаемость и площадь дисперсных частиц, произведенных гомогенизацией при 530 °C в течение 8 часов (левый столбец гистограммы в каждом наборе), при 530 °C в течение 4 часов (средний столбец гистограммы в каждом наборе), и двухэтапным способом, при 560 °C в течение 6 часов и затем при 540 °C в течение 2 часов (правый столбец гистограммы в каждом наборе).

Фигура 7A иллюстрирует карту распределения элементов в слитке непосредственно после отливки.

Фигура 7B иллюстрирует карту распределения элементов в слитке после этапа гомогенизации при 530 °C в течение 4 часов.

Фигура 7C иллюстрирует карту распределения элементов в слитке после этапа гомогенизации при 530 °C в течение 8 часов.

Фигура 8 иллюстрирует диаграмму предела текучести (MПа) и отношения r/t сплавов x615 и x616 в марке T82 при различных температурах термообработки на твердый раствор (ТТР). Сплав x615 имеет более широкий диапазон температур ТТР, чем x616, для получения отношения r/t ниже 0,4. Показаны также значения минимального предела текучести T82 и максимального отношения r/t.

Фигура 9 иллюстрирует схематическую диаграмму основных эффектов, построенную для среднего отношения r/t графика, где отношение r/t отложено по вертикальной оси, и количество – по горизонтальной оси (больше Mg – ниже r/t; меньше Si– ниже r/t). Эта диаграмма эффектов построена по результатам промышленных испытаний 32 слитков, причем содержание Cu, Mg и Si наряду с 2 линейными параметрами систематически проверялось в серии испытаний DOE (планирование эксперимента). Подробности этой серии испытаний описаны в примерах и сопровождаются фигурами.

Фигура 10 схематически иллюстрирует условия испытаний, описанных в примере 4.

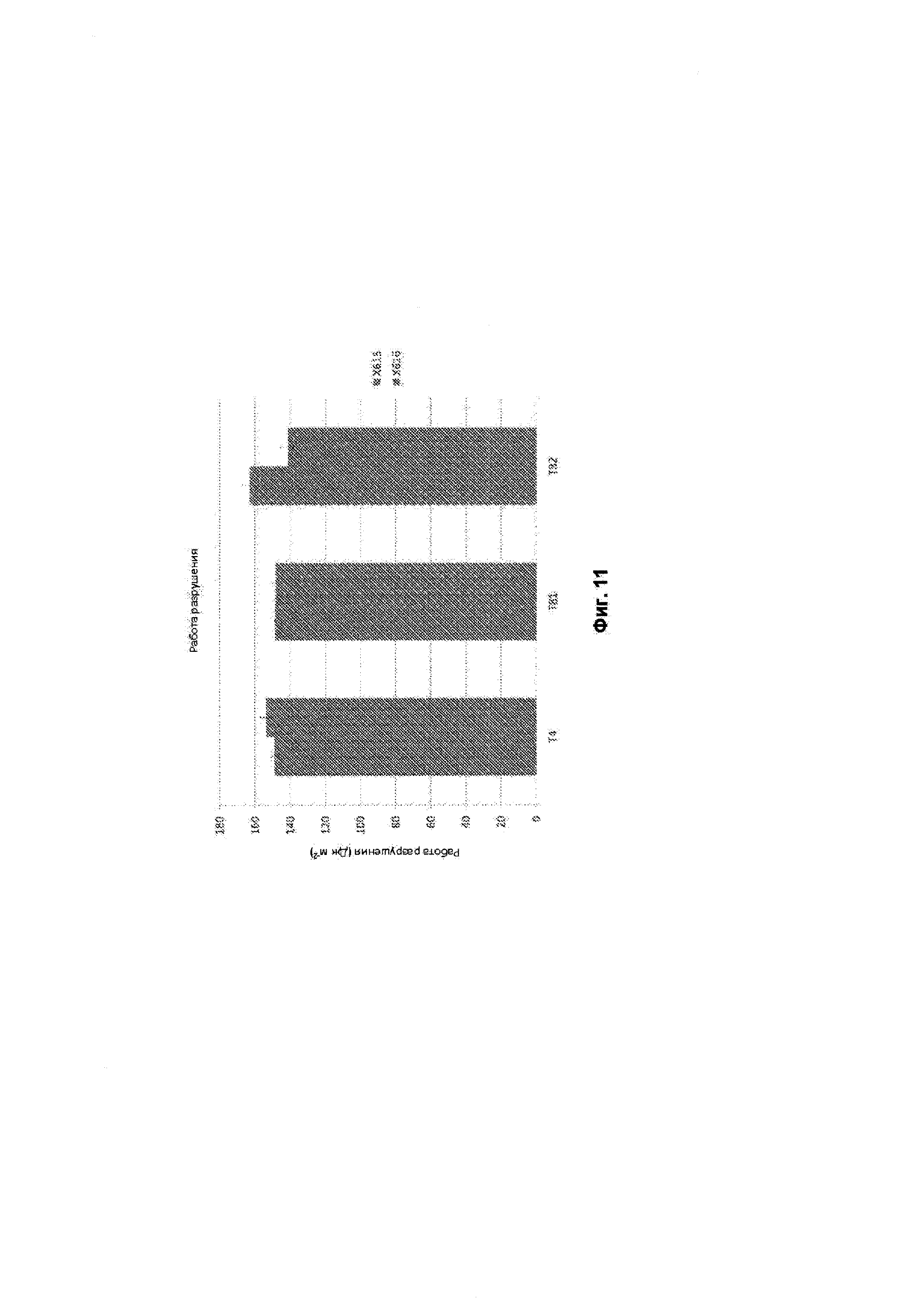

Фигура 11 схематически иллюстрирует результаты испытаний предела текучести для сплавов x615 (левый столбец гистограммы в каждом наборе) и x616 (правый столбец гистограммы в каждом наборе) в марках T4, T81 и T82.

Фигура 12A иллюстрирует кривую осевая нагрузка/смещение для разрушаемых образцов, изготовленных из сплава x615 в марках T4, T81, и T2 и сплава 5754 в отожженном состоянии.

Фигура 12B иллюстрирует диаграмму поглощенной энергии на единицу смещения для разрушаемых образцов, изготовленных из сплава x615 в марках T4, T81 и T2 и сплава 5754 в отожженном состоянии.

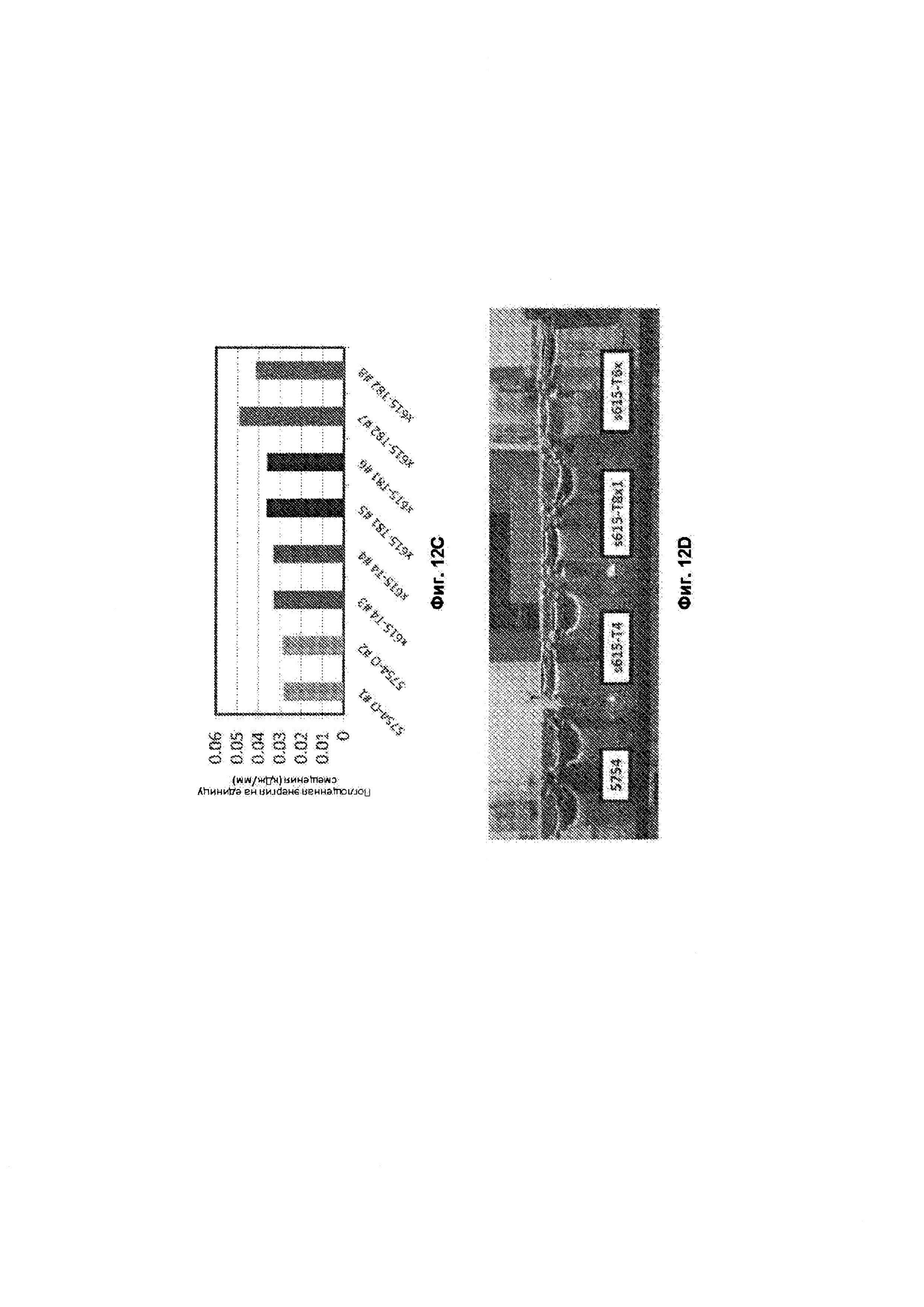

Фигура 12C иллюстрирует диаграмму увеличения поглощенной энергии на единицу смещения для разрушаемых образцов, изготовленных из сплава x615 в маркахT4, T81 и T2 и сплава 5754 в отожженном состоянии.

Фигура 12D иллюстрирует снимки разрушаемых образцов, изготовленных из сплава x615 и сплава 5754.

Фигура 13A иллюстрирует снимки разрушаемых образцов, изготовленных из сплава x615 в марке T81 и марке T82.

Фигура 13B иллюстрирует снимки разрушаемых образцов, изготовленных из сплава 6111 в марке T81 и марке T82 (обозначенных как “марка T6x”).

Фигура 14 иллюстрирует диаграммы, показывающие однородное удлинение (верхняя левая гистограмма), общее удлинение (нижняя левая гистограмма), предел текучести (верхний правый график) и предел прочности при растяжении (нижний правый график) для материала x615 после повторного нагрева обработанного на твердый раствор материала x615 до 65 °C, 100 °C, или 130 °C.

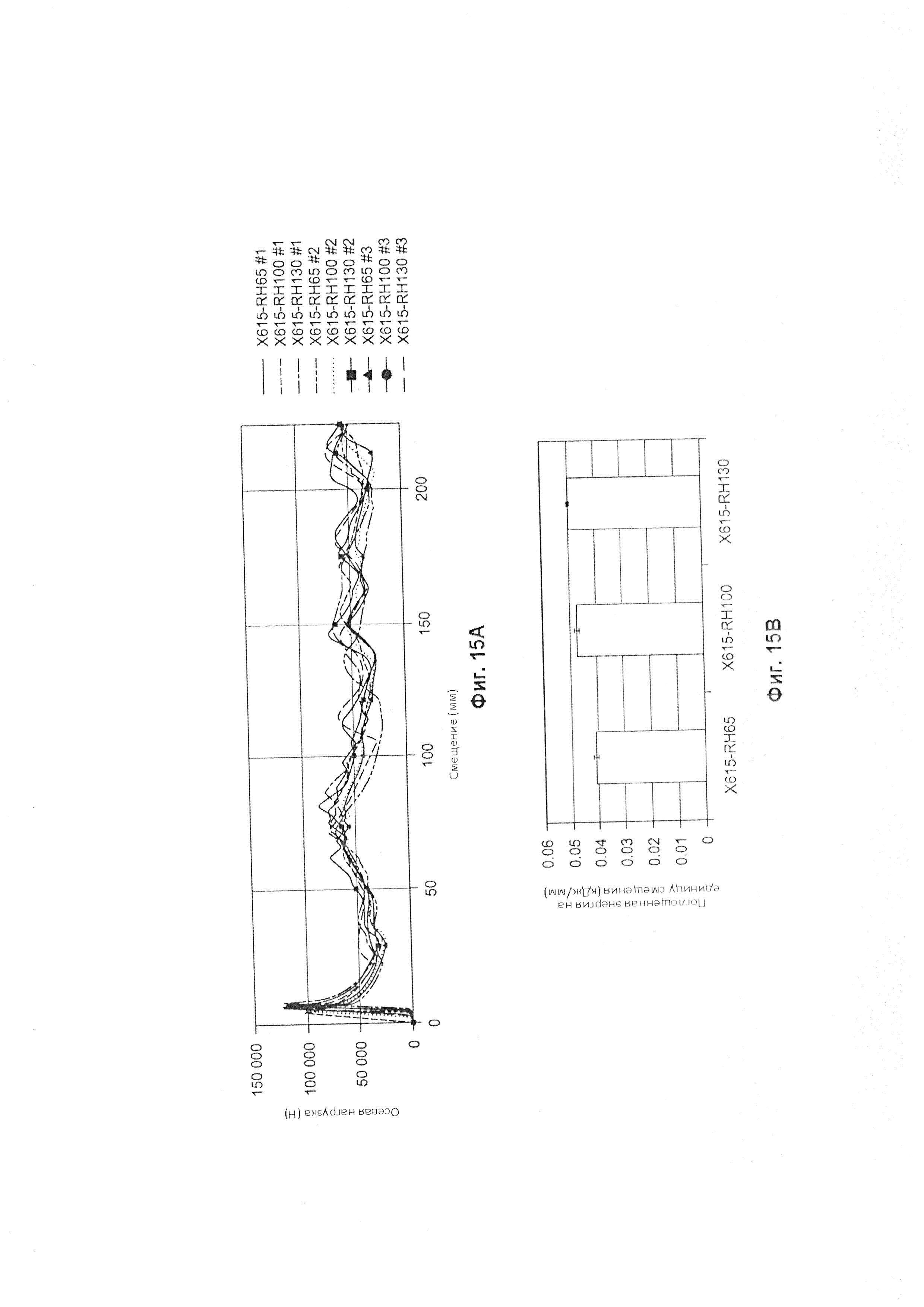

Фигура 15A иллюстрирует кривую осевая нагрузка/смещение для разрушаемых образцов, изготовленных из сплава x615 после повторного нагрева обработанного на твердый раствор материала x615 до 65 °C, 100 °C или 130 °C.

Фигура 15B иллюстрирует гистограмму поглощенной энергии на единицу смещения для разрушаемых образцов, изготовленных из сплава x615 после повторного нагрева обработанного на твердый раствор материала x615 до 65 °C, 100 °C или 130 °C.

Фигура 15C иллюстрирует гистограмму увеличения поглощенной энергии на единицу смещения для разрушаемых образцов, изготовленных из сплава x615 после повторного нагрева обработанного на твердый раствор материала x615 до 65 °C, 100 °C или 130 °C.

Фигура 15D иллюстрирует снимки разрушаемых образцов, изготовленных из сплава x615 после повторного нагрева обработанного на твердый раствор материала x615 до 65 °C, 100 °C или 130 °C.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен новый автомобильный алюминиевый листовой материал, пригодный к клепке, и в то же время который соответствует требованиям в отношении пластичности и ударной вязкости при разрушении в случае аварии. Кроме того, в настоящем изобретении предложен способ производства автомобильных алюминиевых листов.

Новые автомобильные алюминиевые листы по настоящему изобретению изготовлены новым способом, чтобы обеспечить следующее: 1) состав алюминиевого сплава минимизирует растворимые фазы вне раствора в соответствии с требованиями в отношении прочности и ударной вязкости, 2) сплав содержит достаточное количество дисперсных частиц для уменьшения локализации напряжения и для равномерного распределения деформации, и 3) содержание нерастворимых фаз доведено до надлежащего уровня, чтобы оно согласовывалось с достижением заданного размера зерна и морфологии, которые используются в автомобильной промышленности.

Определения и описания:

В данном документе принято, что термины “изобретение,” “данное изобретение,” “это изобретение” и “настоящее изобретение” предназначены для употребления в широком смысле ко всем предметам данной патентной заявки и пунктам приведенной ниже формулы изобретения. Следует понимать, что утверждения, содержащие эти термины, не ограничивают предмет заявки, описанный в данном документе, или не ограничивают значение или объем нижеследующей формулы изобретения.

В данном описании приведена ссылка на сплавы, обозначенные номерами АА и другими связанными с ними обозначениями, такими как “серия” или “6xxx.” Для понимания системы числовых обозначений, наиболее часто используемых в наименовании и идентификации алюминия и его сплавов, см. “International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys” или “Registration Record of Aluminum Association Alloy Designationsand Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot”, оба руководства опубликованы Ассоциацией алюминиевой промышленности.

В данном документе принято, что упоминание единственного числа не ограничивает изобретение единственным числом, а упоминание множественного числа может относиться и к единственному числу, если в контексте специально не оговорено противоположное.

В приведенных ниже вариантах реализации изобретения, алюминиевые сплавы характеризуются их химическим составом в массовых процентах (% масс.). В каждом сплаве основу составляет алюминий, с максимальным % масс. для всех примесей 0,1 %.

Алюминиевые листы

Алюминиевые листы, описанные в данном документе, могут быть произведены из термообрабатываемых сплавов. В первом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат медь (Cu) в количестве от 0,40 % до 0,80 % (например, от 0,45 % до 0,75 %, от 0,45 % до 0,65 %, от 0,50 % до 0,60 %, от 0,51 % до 0,59 %, от 0,50 % до 0,54 % или от 0,68 % до 0,72 %) от общей массы сплава. Например, сплав может содержать 0,40 %, 0,41 %, 0,42 %, 0,43 %, 0,44 %, 0,45 %, 0,46 %, 0,47 %, 0,48 %, 0,49 %, 0,50 %, 0,51 %, 0,52 %, 0,53 %, 0,54 %, 0,55 %, 0,56 %, 0,57 %, 0,58 %, 0,59 %, 0,60 %, 0,61 %, 0,62 %, 0,63 %, 0,64 %, 0,65 %, 0,66 %, 0,67 %, 0,68 %, 0,69 %, 0,70 %, 0,71 %, 0,72 %, 0,73 %, 0,74 %, 0,75 %, 0,76 %, 0,77 %, 0,78 %, 0,79 % или 0,80 % Cu. Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат железо (Fe) в количестве от 0 % до 0,4 % ( например, от 0,1 % до 0,35 %, от 0,1 % до 0,3 %, от 0,22 % до 0,26 %, от 0,17 % до 0,23 % или от 0,18 % до 0,22 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 %, 0,20 %, 0,21 %, 0,22 %, 0,23 %, 0,24 %, 0,25 %, 0,26 %, 0,27 %, 0,28 %, 0,29 %, 0,30 %, 0,31 %, 0,32 %, 0,33 %, 0,34 %, 0,35 %, 0,36 %, 0,37 %, 0,38 %, 0,39 % или 0,40 % Fe. Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат магний (Mg) в количестве от 0,40 % до 0,90 % (например, от 0,45 % до 0,85 %, от 0,5 % до 0,8 %, от 0,66 % до 0,74 %, от 0,54 % до 0,64 %, от 0,71 % до 0,79 % или от 0,66 % до 0,74 %) от общей массы сплава. Например, сплав может содержать 0,40 %, 0,41 %, 0,42 %, 0,43 %, 0,44 %, 0,45 %, 0,46 %, 0,47 %, 0,48 %, 0,49 %, 0,50 %, 0,51 %, 0,52 %, 0,53 %, 0,54 %, 0,55 %, 0,56 %, 0,57 %, 0,58 %, 0,59 %, 0,60 %, 0,61 %, 0,62 %, 0,63 %, 0,64 %, 0,65 %, 0,66 %, 0,67 %, 0,68 %, 0,69 %, 0,70 %, 0,71 %, 0,72 %, 0,73 %, 0,74 %, 0,75 %, 0,76 %, 0,77 %, 0,78 %, 0,79 %, 0,80 %, 0,81 %, 0,82 %, 0,83 %, 0,84 %, 0,85 %, 0,86 %, 0,87 %, 0,88 %, 0,89 %, 0,90 % Mg. Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат марганец (Mn) в количестве от 0 % до 0,4 % ( например, от 0,01 % до 0,4 %, от 0,1 % до 0,35 %, от 0,15 % до 0,35 %, от 0,18 % до 0,22 %, от 0,10 % до 0,15 %, от 0,28 % до 0,32 % или от 0,23 % до 0,27 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 %, 0,20 %, 0,21 %, 0,22 %, 0,23 %, 0,24 %, 0,25 %, 0,26 %, 0,27 %, 0,28 %, 0,29 %, 0,30 %, 0,31 %, 0,32 %, 0,33 %, 0,34 %, 0,35 %, 0,36 %, 0,37 %, 0,38 %, 0,39 % или 0,40 % Mn. Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат кремний (Si) в количестве от 0,40 % до 0,70 % (например, от 0,45 % до 0,65 %, от 0,57 % до 0,63 %, от 0,55 % до 0,6 % или от 0,52 % до 0,58 %) от общей массы сплава. Например, сплав может содержать 0,40 %, 0,41 %, 0,42 %, 0,43 %, 0,44 %, 0,45 %, 0,46 %, 0,47 %, 0,48 %, 0,49 %, 0,50 %, 0,51 %, 0,52 %, 0,53 %, 0,54 %, 0,55 %, 0,56 %, 0,57 %, 0,58 %, 0,59 %, 0,60 %, 0,61 %, 0,62 %, 0,63 %, 0,64 %, 0,65 %, 0,66 %, 0,67 %, 0,68 %, 0,69 % или 0,70 % Si. Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат титан (Ti) в количестве от 0 % до 0,2 % (например, от 0,05 % до 0,15 %, от 0,05 % до 0,12 % или от 0 % до 0,08 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 % или 0,20 % Ti. В некоторых вариантах реализации изобретения, Ti не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат цинк (Zn) в количестве от 0 % до 0,1 % (например, от 0,01 % до 0,1 % или от 0 % до 0,05 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 % или 0,10 % Zn. В некоторых вариантах реализации изобретения, Zn не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат хром (Cr) в количестве от 0 % до 0,2 % (например, от 0,02 % до 0,18 %, от 0,02 % до 0,14 %, от 0,06 % до 0,1 %, от 0,03 % до 0,08 % или от 0,10 % до 0,14%) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 % или 0,20 % Cr. В некоторых вариантах реализации изобретения, Cr не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат свинец (Pb) в количестве от 0 % до 0,01 % ( например, от 0 % до 0,007 % или от 0 % до 0,005 %) от общей массы сплава. Например, сплав может содержать 0,001 %, 0,002 %, 0,003 %, 0,004 %, 0,005 %, 0,006 %, 0,007 %, 0,008 %, 0,009 % или 0,010 % Pb. В некоторых вариантах реализации изобретения, Pb не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат бериллий (Be) в количестве от 0 % до 0,001 % (например, от 0 % до 0,0005 %, от 0 % до 0,0003 % или от 0% до 0,0001 %) от общей массы сплава. Например, сплав может содержать 0,0001 %, 0,0002 %, 0,0003 %, 0,0004 %, 0,0005 %, 0,0006 %, 0,0007 %, 0,0008 %, 0,0009 % или 0,0010 % Be. В некоторых вариантах реализации изобретения, Be не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат кальций (Ca) в количестве от 0 % до 0,008 % (например, от 0 % до 0,004 %, от 0 % до 0,001 % или от 0 % до 0,0008 %) от общей массы сплава. Например, сплав может содержать 0,0001 %, 0,0002 %, 0,0003 %, 0,0004 %, 0,0005 %, 0,0006 %, 0,0007 %, 0,0008 %, 0,0009 %, 0,001 %, 0,002 %, 0,003 %, 0,004 %, 0,005 %, 0,006 %, 0,007 % или 0,008 % Ca. В некоторых вариантах реализации изобретения, Ca не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат кадмий (Cd) в количестве от 0 % до 0,04 % (например, от 0 % до 0,01 %, от 0 % до 0,008 % или от 0 % до 0,004 %) от общей массы сплава. Например, сплав может содержать 0,001 %, 0,002 %, 0,003 %, 0,004 %, 0,005 %, 0,006 %, 0,007 %, 0,008 %, 0,009 %, 0,010 %, 0,011 %, 0,012 %, 0,013 %, 0,014 %, 0,015 %, 0,016 %, 0,017 %, 0,018 %, 0,019 %, 0,020 %, 0,021 %, 0,022 %, 0,023 %, 0,024 %, 0,025 %, 0,026 %, 0,027 %, 0,028 %, 0,029 %, 0,030 %, 0,031 %, 0,032 %, 0,033 %, 0,034 %, 0,035 %, 0,036 %, 0,037 %, 0,038 %, 0,039 % или 0,040 % Cd. В некоторых вариантах реализации изобретения, Cd не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат литий (Li) в количестве от 0 % до 0,003 % (например, от 0 % до 0,001 %, от 0 % до 0,0008 % или от 0 % до 0,0003 %) от общей массы сплава. Например, сплав может содержать 0,0001 %, 0,0002 %, 0,0003 %, 0,0004 %, 0,0005 %, 0,0006 %, 0,0007 %, 0,0008 %, 0,0009 %, 0,0010 %, 0,0011 %, 0,0012 %, 0,0013 %, 0,0014 %, 0,0015 %, 0,0016 %, 0,0017 %, 0,0018 %, 0,0019 %, 0,0020 %, 0,0021 %, 0,0022 %, 0,0023 %, 0,0024 %, 0,0025 %, 0,0026 %, 0,0027 %, 0,0028 %, 0,0029 % или 0,0030 % Li. В некоторых вариантах реализации изобретения, Li не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат натрий (Na) в количестве от 0 % до 0,003 % (например, от 0 % до 0,001 %, от 0 % до 0,0008 % или от 0 % до 0,0003 %) от общей массы сплава. Например, сплав может содержать 0,0001 %, 0,0002 %, 0,0003 %, 0,0004 %, 0,0005 %, 0,0006 %, 0,0007 %, 0,0008 %, 0,0009 %, 0,0010 %, 0,0011 %, 0,0012 %, 0,0013 %, 0,0014 %, 0,0015 %, 0,0016 %, 0,0017 %, 0,0018 %, 0,0019 %, 0,0020 %, 0,0021 %, 0,0022 %, 0,0023 %, 0,0024 %, 0,0025 %, 0,0026 %, 0,0027 %, 0,0028 %, 0,0029 % или 0,0030 % Na. В некоторых вариантах реализации изобретения, Na не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат цирконий (Zr) в количестве от 0 % до 0,2 % (например, от 0,01 % до 0,2 % или от 0,05 % до 0,1 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 % или 0,20 % Zr. В некоторых вариантах реализации изобретения, Zr не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат скандий (Sc) в количестве от 0 % до 0,2 % (например, от 0,01 % до 0,2 % или от 0,05 % до 0,1 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 % или 0,20 % Sc. В некоторых вариантах реализации изобретения, Sc не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В некоторых вариантах реализации изобретения, термообрабатываемые сплавы, описанные в данном документе, содержат ванадий (V) в количестве от 0 % до 0,2 % (например, от 0,01 % до 0,2 % или от 0,05 % до 0,1 %) от общей массы сплава. Например, сплав может содержать 0,01 %, 0,02 %, 0,03 %, 0,04 %, 0,05 %, 0,06 %, 0,07 %, 0,08 %, 0,09 %, 0,10 %, 0,11 %, 0,12 %, 0,13 %, 0,14 %, 0,15 %, 0,16 %, 0,17 %, 0,18 %, 0,19 % или 0,20 % V. В некоторых вариантах реализации изобретения, V не присутствует в сплаве (т. е., 0 %). Все выражено в % масс.

В различных вариантах реализации, для производства сплавов по настоящему изобретению используются поддиапазоны диапазонов, показанных в первом варианте реализации изобретения. Во втором варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В третьем варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В четвертом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав, который упоминается в данной заявке как “x615”, следующего состава:

Расчеты избытка кремния, как показано в приведенной выше таблице, произведены по способу, описанному в патенте США № 4614552, col. 4, lines 49-52. Избыток Si в третьей строке рассчитан для Mg2Si во второй строке сверху. Избыток Si в пятой строке рассчитан для MgSi в четвертой строке сверху.

Для термообрабатываемых сплавов 6ххх, растворенные элементы, которые способствуют прочности дисперсионно-твердеющего материала, включают Cu, Mg и Si. В приведенной выше таблице представлена способность Mg и Si к объединению с образованием “Mg2Si”.

Предельные допуски фактического внутреннего химического состава и условия обработки CASH дают возможность производить материал x615, имеющий механические свойства и сгибаемость в заданных пределах. Анализ подтверждает наличие большого технологического окна на линии CASH. Изменения химического состава оказывают наибольшее влияние на механические свойства и сгибаемость. Cu, Si и Mg повышают предел текучести (YS) T4, предельную прочность при растяжении (UTS) T4 и YS T82. Cu оказывает воздействие на показатели прочности T4, однако влияние на сгибаемость мала. Как оказалось, повышение содержания Mg улучшает сгибаемость. Si представляет собой самую важную индивидуальную переменную: снижение содержания Si улучшает сгибаемость и уменьшает разницу между пределами текучести сплавов T81 и T4, т.e., ΔYS (T81 – T4) (см. Фигуру 9 и пример).

В пятом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В шестом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В седьмом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В восьмом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В девятом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

В десятом варианте реализации изобретения, автомобильный алюминиевый лист представляет собой термообрабатываемый сплав следующего состава:

Эксплуатационная прочность:

Алюминиевый лист по настоящему изобретению может иметь эксплуатационную прочность (прочность на транспортном средстве) по меньшей мере около 250 МПа. В некоторых вариантах реализации изобретения, эксплуатационная прочность составляет по меньшей мере около 260 МПа, по меньшей мере около 270 МПа, по меньшей мере около 280 МПа или по меньшей мере около 290 МПа. Предпочтительно, чтобы эксплуатационная прочность составляла около 290 МПа. Алюминиевый лист по данному изобретению обеспечивает любую эксплуатационную прочность, при которой показатели пластичности или ударной вязкости достаточны, чтобы r/t сгибаемости составляло 0,8 или менее. Предпочтительно, чтобы r/t сгибаемости составляло 0,4 или менее.

Механические свойства алюминиевого листа регулируются различными условиями старения, в зависимости от целевого применения. В некоторых вариантах реализации изобретения, листы, описанные в данном документе, могут поставляться заказчикам, например, как сплавы марки T4, марки T6, марки T8, марки T9, марки T81 или марки T82. Могут быть поставлены заказчикам листы T4, относящиеся к листам, которые подвергнуты термообработке на твердый раствор и старению в естественных условиях. Эти листы T4 могут необязательно быть подвергнуты дополнительной состаривающей обработке(ам), для достижения соответствия прочностным требованиям после приема заказчиками. Например, как известно специалистам в данной области, могут быть поставлены листы других марок, таких как T6, T8, T81, T82 и T9, посредством проведения подходящей термообработки на твердый раствор листа T4 и/или состаривания.

В некоторых вариантах реализации изобретения, для получения марки T81, листы могут быть подвергнуты предварительному растяжению на уровне 2 %, нагреты до 185 °C и выдержаны при этой температуре в течение 20 минут. У таких листов марки T81 предел текучести может составлять 250 МПа.

Управление микроструктурой дисперсных частиц:

Способ:

Сплавы, описанные в данном документе, можно отливать в слитки по технологии прямого охлаждения Direct Chill (DC). Как известно специалистам в данной области техники, способ литья DC осуществляется в соответствии со стандартами, которые обычно используются в алюминиевой промышленности. Литой слиток может затем подвергаться дальнейшим этапам обработки. В некоторых вариантах реализации изобретения, этапы обработки включают, но не ограничиваются этим, этап гомогенизации, этап горячей прокатки, этап холодной прокатки, этап термообработки на твердый раствор и, необязательно, старение.

Режим гомогенизации выбирается так, чтобы, прежде всего, обеспечить скорость нагрева, которая способствует формированию тонкодисперсных частиц. Дисперсные частицы, Cr и/или Mn, осаждаются (ppt) в течение этапа нагрева в цикле гомогенизации. Пиковые температуры и продолжительности цикла гомогенизации выбираются так, чтобы обеспечить наиболее полную гомогенизацию растворимых фаз. В некоторых вариантах реализации изобретения этапа гомогенизации, слиток, полученный из сплава данного состава, как описано в данном документе, нагревают до достижения пиковой температуры металла, по меньшей мере около 500 °C (например, по меньшей мере 530 °C, по меньшей мере 540 °C, по меньшей мере 550 °C, по меньшей мере 560 °C или по меньшей мере 570 °C). Например, слиток может быть нагрет до температуры от около 505 °C до около 580 °C, от около 510 °C до около 575 °C, от около 515 °C до около 570 °C, от около 520 °C до около 565 °C, от около 525 °C до около 560 °C, от около 530 °C до около 555 °C или от около 535 °C до около 560 °C. Скорость нагрева металла до пиковой температуры может составлять 100 °C/час или меньше, 75 °C/час или меньше, или 50 °C/час или меньше. Необязательно, может быть использована комбинация скоростей нагрева. Например, слиток может быть нагрет до первой температуры от около 200 °C до около 300 °C (например, около 210 °C, 220 °C, 230 °C, 240 °C, 250 °C, 260 °C, 270 °C, 280 °C, 290 °C или 300 °C) со скоростью примерно 100 °C/час или меньше (например, 90 °C/час или меньше, 80 °C/час или меньше либо 70 °C/час or меньше). Затем скорость нагрева может быть уменьшена до достижения второй температуры, которая выше первой температуры. Вторая температура может составлять, например, по меньшей мере около 475 °C (например, по меньшей мере 480 °C, по меньшей мере 490 °C или по меньшей мере 500 °C). Скорость нагрева от первой температуры до второй температуры может составлять от около 80 °C/час или меньше (например, 75 °C/час или меньше, 70 °C/час или меньше, 65 °C/час или меньше, 60 °C/час или меньше, 55 °C/час или меньше, или 50 °C/час или меньше). Затем температура может быть увеличена до пиковой температуры металла, как описано выше, путем нагрева со скоростью около 60 °C/час или меньше (например, 55 °C/час или меньше, 50 °C/час или меньше, 45 °C/час или меньше или 40 °C/час или меньше). Затем слиток подвергают выдержке (т.е. выдерживают при указанной температуре) в течение определенного периода времени. В некоторых вариантах реализации изобретения, слиток подвергают выдержке в течение 15 часов (например, от 30 минут до 15 часов, включительно). Например, слиток может выдерживаться при температуре по меньшей мере 500 °C в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов, 6 часов, 7 часов, 8 часов, 9 часов, 10 часов, 11 часов, 12 часов, 13 часов, 14 часов или 15 часов..

В некоторых вариантах реализации изобретения, этап гомогенизации, описанный в данном документе, может представлять собой двухэтапный процесс. В этих вариантах реализации изобретения, способ гомогенизации может включать вышеописанные этапы нагрева и выдержки, которые могут упоминаться как первый этап, и может дополнительно включать второй этап. На втором этапе процесса гомогенизации, температура слитка изменяется до температуры выше или ниже температуры, которая используется для первого этапа процесса гомогенизации. Например, температура слитка может быть уменьшена до температуры ниже той, которая используется для первого этапа процесса гомогенизации. В этих вариантах реализации изобретения, на втором этапе процесса гомогенизации температура слитка может быть снижена до температуры по меньшей мере на 5 °C ниже той, которая используется для первого этапа процесса гомогенизации (например, по меньшей мере на 10 °C ниже, по меньшей мере на 15 °C ниже или по меньшей мере на 20 °C ниже). Затем, в течение второго этапа, слиток подвергают выдержке в течение определенного периода времени. В некоторых вариантах реализации изобретения, слиток выдерживают в течение до включительно 5 часов (например, от 30 минут дo 5 часов, включительно). Например, слиток может выдерживаться при температуре по меньшей мере 455 °C в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов или 5 часов. После гомогенизации слитку можно давать возможность остывать на воздухе дo комнатной температуры.

После завершения этапа гомогенизации осуществляют этап горячей прокатки. Режимы горячей прокатки выбирают таким образом, чтобы сохранить ранее полученное содержание дисперсных частиц и завершить горячую прокатку с минимальным количеством осадка растворимых затвердевающих фаз из раствора и ниже температуры рекристализации. Этап горячей прокатки может включать операцию горячей прокатки на реверсивном стане и/или операцию горячей прокаткой на стане «тандем». Этап горячей прокатки может быть осуществлен в температурном интервале от около 250 °C до 530 °C (например, от около 300 °C дo около 520 °C, от около 325 °C до около 500 °C или от около 350 °C до около 450 °C). На этапе горячей прокатки слиток может быть прокатан до толщины листа 10 мм или меньше (например, до толщины листа от 2 мм до 8 мм). Например, горячей прокаткой слиток может быть прокатан до толщины листа 9 мм или меньше, до толщины листа 8 мм или меньше, до толщины листа 7 мм или меньше, до толщины листа 6 мм или меньше, до толщины листа 5 мм или меньше, до толщины листа 4 мм или меньше, до толщины листа 3 мм или меньше, до толщины листа 2 мм или меньше, или до толщины листа 1 мм или меньше.

После этапа горячей прокатки горячекатаные полосы могут быть подвергнуты холодной прокатке до окончательной толщины листа от 1 мм до 4 мм. Например, горячекатаные полосы могут быть подвергнуты холодной прокатке до листа, имеющего окончательную толщину 4 мм, 3 мм, 2 мм, или 1 мм. Холодная прокатка может быть выполнена для получения листа, имеющего окончательную толщину, которая достигается общим обжатием по толщине на 20 %, 50 %, 75 % или более чем на 75 %, с использованием способов, известных рядовым специалистам в данной области техники.

Затем холоднокатаный лист можно подвергнуть термообработке на твердый раствор. Термообработка на твердый раствор может заключаться в нагреве листа от комнатной температуры до температуры от около 475 °C до около 575 °C (например, от около 480 °C до около 570 °C, от около 485 °C до около 565 °C, от около 490 °C до около 560 °C, от около 495 °C до около 555 °C, от около 500 °C до около 550 °C, от около 505 °C до около 545 °C, от около 510 °C до около 540 °C или от около 515 °C до около 535 °C). Лист может выдерживаться при этой температуре в течение определенного периода времени. В некоторых вариантах реализации изобретения, лист подвергают выдержке до включительно 60 секунд (например, от 0 секунд до 60 секунд, включительно). Например, лист может выдерживаться при температуре от около 500 °C до около 550 °C в течение 5 секунд, 10 секунд, 15 секунд, 20 секунд, 25 секунд, 30 секунд, 35 секунд, 40 секунд, 45 секунд, 50 секунд, 55 секунд или 60 секунд. Степень завершенности термообработки на твердый раствор имеет решающее значение. Термообработка на твердый раствор должна быть достаточной для вхождения растворимых элементов в раствор, чтобы достигалась целевая прочность в течение операции искусственного старения, но не чрезмерной, поскольку это приведет к превышению целевой прочности, которое сопровождается быстрым снижением ударной вязкости.

Состав должен внимательно отслеживаться до включительно условий термообработки на твердый раствор и процедуры искусственного старения. В некоторых вариантах реализации изобретения, пиковую температуру металла и продолжительность выдержки (секунды при более 510° C) выбирают из соображений получения прочности T82 (30 минут при 225° C), при которой YS не превышает 300 МПа. Материал может находиться при температуре, немного меньшей, чем при термообработке на твердый раствор, это означает, что большинство, но не все растворимые фазы находятся в твердом растворе, при пиковой температуре металла в диапазоне от около 500-550 °C.

Затем лист может быть охлажден до температуры от около 25 °C до около 50 °C на этапе закалки. На этапе закалки, листы быстро охлаждают жидкостью (например, водой) и/или газом. Скорость охлаждения может находиться в диапазоне от 100 °C/сек до 450 °C/сек, как показали измерения в температурном диапазоне от 450 °C до 250° C. Предпочтительны максимально возможные скорости охлаждения. Скорость охлаждения от температуры термообработки на твердый раствор может быть выше 300° C/сек для большинства толщин в температурном диапазоне от 480° C до 250° C.

Маршрут закаливания подбирается так, чтобы выполнялись металлургические требования относительно отсутствия выпадения осадка на границах зерен во время закалки, но чтобы не было необходимости в значительном растяжении для коррекции формы. Эти листовые заготовки формируются перед искусственным старением и, следовательно, они должны быть плоскими и иметь прекрасную формуемость. Такого результата нельзя достичь, если для коррекции формы, полученной при закаливании, требуются значительные напряжения. Кроме того, материал имеет приемлемо стабильные свойства при комнатной температуре, без быстрого повышения твердости из-за естественного старения. В некоторых вариантах реализации изобретения, содержание Cu делают минимально возможным, чтобы свести к минимуму любую возможность коррозии и чтобы сплав был пригоден для автомобильных лакокрасочных систем, но это содержание должно быть достаточно высоким для достижения целевых показателей в отношении прочности и ударной вязкости. В некоторых вариантах реализации изобретения, минимальный уровень Cu составляет 0,4%.

Как известно специалистам в данной области техники, листы, описанные в данном документе, могут быть произведены из сплавов по технологии непрерывной разливки.

Сплавы и способы, описанные в данном документе, могут найти применение в автомобильной и/или транспортной отраслях, включая их использование в легковых автомобилях, самолетах и в железнодорожных назначениях. В некоторых вариантах реализации изобретения, сплавы и способы можно использовать в производстве автомобильных кузовных деталей.

Приведенные ниже примеры служат для дополнительной иллюстрации настоящего изобретения, в то же время, не ограничивая его в любой организационно-правовой форме. С другой стороны, должно быть понятно, что в различные варианты реализации изобретения могут быть внесены разнообразные изменения или модификации и могут быть использованы эквивалентные технические решения, которые после прочтения описания, представленного в данном документе, могут быть предложены специалистам в данной области техники, без отступления от сущности изобретения. В ходе исследований, описанных в следующих примерах, использовались общепринятые методы, если прямо не указано иное. Некоторые методы описаны ниже в иллюстративных целях.

Пример 1

Определение влияния режима гомогенизации на распределение дисперсных частиц в структуре непосредственно после гомогенизации.

Пиковые температуры металла (ПТМ), равные 530 °C, 550 °C и 570 °C, были исследованы при временах выдержки 4 часа, 8 часов, и 12 часов для слитков сплава x615. Скорости нагрева показаны на Фигуре 1. Также проанализирована двухэтапная гомогенизация, которая включает нагревание слитков до 560 °C в течение шести часов с последующим снижением температуры до 540 °C и дает возможность выдерживать слитки при этой температуре в течение двух часов.

При 8-часовой выдержке численная плотность дисперсных частиц уменьшается, несмотря на повышение температуры. См. Фигуру 2. Конкретно, температура 530 ºC, пиковая температура металла (ПТМ), обеспечивает самую высокую численную плотность дисперсных частиц. См. Фигуру 2. Не привязываясь к теории, такой эффект можно объяснить укрупнением. В ходе сканирования, при исследовании трансмиссионной электронной микроскопией (STEM), Mg2Si не обнаружен.

Как при ПТМ 530, так и при 550º C численная плотность дисперсных частиц аналогична получаемой при двухэтапном режиме (на Фигуре 3 показан как “560/540”). См. Фигуру 3. Наименьший средний размер был достигнут при ПТМ 530º C и 4 часах выдержки, в то время как наивысшая доля площади достигалась при ПТМ 530º C и 8 часах выдержки (несколько увеличенные дисперсные частицы, а также более высокая численная плотность). См. Фигуру 3.

Двухэтапный процесс был более эффективным, чем любой из режимов при ПТМ 570 ºC. См. Фигуру 4. Двухэтапный процесс аналогичен режиму ПТМ 550 ºC. См. Фигуру 5. ПТМ 530 ºC (при обоих периодах выдержки) продемонстрировала более благоприятные условия, чем двухэтапный процесс. См. Фигуру 6. Карты распределения элементов показывают, что 530° C является эффективной температурой для устранения микро-сегрегации, и не обнаруживают любого нерастворенного Mg2Si. См. Фигуры 7A, 7B, и 7C. Непосредственно после отливки, в слитках было значительное перекрытие Si и Mg, которое указывает на осажденный Mg2Si. См. Фигуру 7А. После гомогенизации при 530 °C в течение четырех часов, присутствовало некоторое количество Si (см. Фигуру 7B, нижний левый снимок); однако там, где мог быть ожидаемый Mg2Si, не присутствовал Mg (см. Фигуру 7B, верхний средний снимок). После гомогенизации при 530 °C в течение восьми часов, присутствовало некоторое количество Si в интерметаллической области, так же как и Cu (см. Фигура 7C, нижний левый снимок и нижний средний снимок).

Пример 2

В этом примере, сплав x615 сопоставлен со сплавом x616. Сплав x615 представляет собой композицию, описанную выше. Сплав x616 представляет собой термообрабатываемый сплав следующего состава:

Холоднокатаный материал был произведен с использованием стадий, описанных в данном документе. Данный материал был подвергнут термообработке на твердый раствор с использованием лабораторного оборудования в эксперименте, проведенном в контролируемых условиях, которые давали возможность варьировать ПТМ и быстро охлаждать все образцы. Результаты этих экспериментов показаны на Фигуре 8. Сплав x615 демонстрирует лучшую комбинацию прочности и сгибаемости и способен демонстрировать эти предпочтительные характеристики в более широком диапазоне ПТМ. Из-за разницы скоростей нагрева между заводской и стандартной лабораторной термообработкой (SHT) материала, эквивалентные свойства материала достигаются при разных ПТМ, но прочность при сложной деформации и показатель r/t аналогичны.

Пример 3

Чтобы более четко определить влияние содержания Si, Mg и Cu на свойства сплава, было проведено Планирование Эксперимента (DOE) с использованием промышленных слитков для производства конечной листовой продукции толщиной до 3 мм, предназначенной для тестирования и оценки. Кроме того, было одновременно проведено исследование двух линейных параметров, а именно, установка линейной скорости движения материала и скорости вентилятора обдува. Эти линейные параметры влияют на пиковую температуру металла (ПТМ), которой подвергается материал в течение непрерывной термообработки на твердый раствор (SHT). Конкретно, в полном DOE использовали Si в диапазоне от 0,57-0,63, Mg от 0,66 – 0,74, и Cu от 0,51-0,59. Сочетание линейных скоростей и скоростей вентилятора приводило к ПТМ в диапазоне от 524 °C до 542 ºC. В рамках DOE, все композиции и линейные параметры давали возможность производить T82 с целевой прочностью более 260 МПа, в диапазоне значений прочности 270-308 МПа. большинство комбинаций состава и линейной скорости приводили к r/t меньше, чем 0,4, многие приводили к меньшим, чем 0,35, однако были идентифицированы 5 рулонов с соотношением r/t больше 0,4. Следует особо отметить, что все рулоны со значением r/t>0,4 имели максимально допустимый уровень Si, исследованный в рамках DOE, хотя немного более высокое содержание Mg может несколько ослабить это отрицательное влияние, как показано на Фигуре 9. Сделан вывод, что большого избытка Si в сплавах следует избегать, так как он оказывает особенно сильное влияние на пластичность, определяемую r/t.

Пример 4

Максимальный предел прочности при сдвиге сплавов x615 и x616

Испытания проводились в соответствии с ASTM (Международная организация стандартов) Обозначение B831 – 11: Испытания на сдвиг тонкой продукции из алюминиевых сплавов. Измерительные приборы, описанные в этом стандарте, имеют калибр 6,35 мм или меньше. Более высокие калибры должны быть обработаны на станке до включительно 6,35 мм. Не существует минимальной толщины, однако, в зависимости от прочности, низкие калибры будут деформироваться. Марки T4, T81 и T82 сплава x615 были протестированы калибром 3,534 мм. Марки T4, T81 и T82 сплава x616 были протестированы калибром 3,571 мм.

Подготовка образца

Образцы были обработаны с использованием электроразрядной установки компанией EDM Technologies, Woodstock, GA. Выбор EDM в качестве способа резки обусловлен тем, что установка по одной оси 1- 4 на Фигуре 10, также как бороздчатая фактура, имеет большое значение. Захваты Clevace также механически обработаны, чтобы способствовать центрированию и легкости монтажа образца без повреждений. Все образцы были испытаны с направлением прокатки по касательной к оси образца.

Методика испытаний – Процедура испытаний

Этот тест предназначен для измерения предела текучести:

S=Pmax/A , где

Pmax обозначает максимальную силу, A – площадь области сдвига образца толщиной 6,4 мм на Фигуре 10. Скорость изменения напряжения сдвига не должна превышать 689 МПа/мин-1, как указано в методике ASTM для измерения предела текучести.

Расчет работы разрушения

Растяжение до максимальной нагрузки сначала было хорошим, однако вращение и начальная нагрузка более слабого x615 приводит к длинному плато на первых этапах тестирования. Расчет работы разрушения дает возможность игнорировать этот феномен начальной нагрузки, рассчитывая площадь под сдвиговой кривой. Численное интегрирование выполнили по методу трапеций. Для расчета работы разрушения необходимо, в первую очередь, иметь достаточно экспериментальных точек зависимости напряжение сдвига/деформация сдвига. При достаточном количестве экспериментальных точек, можно приступить к численному интегрированию с использованием подходящего метода Ньютона-Котеса, например, формулу трапеций (см. Numerical Methods for Engineers: With Software and Programming Applications, Fourth Edition, Steven C. Chapra and Raymond P. Canale, McGraw-Hill 2002). Конечный результат представляет собой общую энергию в Джоулях, затраченную во время тестирования.

Выводы

При первом наблюдении, x615 и x616 показали одинаковое поведение в период сдвигающей нагрузки, хотя в состоянии T81, x616 имел значительно больший предел прочности на сдвиг. Плато начальной нагрузки x615 и x616 можно объяснить просто более высокой прочностью x616. Тем не менее, работа разрушения опровергает это объяснение и подчеркивает различие между x615 и x616. См. Фигуру 11. Сплав x615 имел более широкий температурный диапазон SHT, чем x616 для получения значений r/t ниже 0,4. См. Фигуру 8.

Пример 5

Аварийная ударобезопасность x615

Были проведены испытания для оценки поведения при разрушении, включая выживаемость при разрушении, энергопоглощение и поведение при складкообразовании сплава x615 марок T4, T81 и T82. Энергопоглощение сплава x615 сопоставили с энергопоглощением сплавов 5754 и 6111.

Предварительный тест на разрушение трубы провели при глубине разрушения 125 мм с использованием детали, изготовленной из листового сплава x615, включая соединения, выполненные с помощью самопробивающей заклепки. Для сравнения использовали деталь из сплава 5754. См. Фигуру 12D. Соответствующая кривая осевая нагрузка - смещение показана на Фигуре 12A. Поглощенная энергия на единицу смещения для образцов показана на Фигуре 12B. Деталь x615 в марках T4, T81 и T82 показала увеличение поглощенной энергии на единицу смещения, тогда как образец 5754 не показал увеличения поглощенной энергии на единицу смещения. См. Фигуру 12C.

Во второй фазе теста на разрушение, x615 сравнивали с 6111. Предварительный тест на разрушение провели при глубине разрушения 220 мм с использованием детали из сплава x615 в марках T81 и T82, включая соединения, выполненные с помощью самопробивающей заклепки. Детали х615 успешно гнулись до разрушения, без растрескивания, с превосходной способностью к проклепыванию и прекрасным поглощением энергии. См. Фигуру 13A. Детали из 6111 надрывались в течение гибки. Способность к проклепыванию была хуже в марке T82, поскольку головки заклепок инициировали образование трещин в процессе разрушения. См. Фигуру 13B, правый снимок.

В третьей фазе теста на разрушение, исследовали влияние повторного нагрева. После термообработки на твердый раствор, материал x615 повторно нагревали до 65 °C, 100 °C или 130 °C. на листе x615 высушивали краску при 180 °C в течение 20 минут и исследовали для материала x615 однородное удлинение, общее удлинение, предел текучести и предел прочности при растяжении. См. Фигуру 14. Как показано на Фигуре 14, этот этап повторного нагрева приводит к процессу дополнительного старения и твердения, что увеличивает оба показателя - и предел текучести (YS) и предел прочности при растяжении (UTS), с уменьшением и однородного, и общего удлинения, но, несмотря на это, обеспечивает улучшенные эксплуатационные характеристики, на что указывают данные по энергии на единицу смещения, и с полной цельностью конструкции, как показано на Фигуре 15 D. Деталь была сформирована и затем состарена до марки T81. Кривая осевая нагрузка - смещение показана на Фигуре 15A. Поглощенная энергия на единицу смещения для образцов показана на Фигуре 15B. Как показано на Фигуре 15C, детали x615, изготовленные из листа x615, который был повторно нагрет до 100 °C или 130 °C, продемонстрировали увеличение поглощенной энергии на единицу смещения, тогда как у листа x615, повторно нагретого до 65 °C, не наблюдалось увеличения поглощенной энергии на единицу смещения. Снимки разрушенных образцов показаны на Фигуре 15D.

Описанные выше тесты на разрушение показали, что аварийная стойкость x615 в состоянии T4, также как изготовленный последующим формованием искусственно состаренный материал, имели более высокие характеристики, чем сплавы 5754 и 6111. Таким образом, сплав x615 открывает проектировщикам значительные возможности изменять свои конструкции с учетом имеющихся вариантов по прочности.

Все патенты, публикации и выдержки, указанные выше, включены в данный документ посредством ссылок во всей полноте. Различные варианты реализации изобретения были описаны для демонстрации различных целей изобретения. Следует понимать, что эти варианты реализации только иллюстрируют принципы настоящего изобретения. Специалистам в данной области должно быть понятно, что могут быть сделаны многочисленные модификации и изменения, без выхода за пределы изобретения, которые определены в формуле изобретения.

Реферат

Изобретение относится к алюминиевым сплавам и может быть использовано в автомобильной промышленности. Листовой алюминиевый сплав содержит, мас.%: Cu 0,45-0,65, Fe 0,01-0,40, Mg 0,40-0,80, Mn 0-0,40, Si 0,40-0,7, Cr 0-0,2, Zn 0-0,1, Ti 0-0,20, примеси следовых элементов максимум 0,10, остальное - Al и имеет предел текучести от 250 МПа и выше. Способ производства упомянутого листового алюминиевого сплава включает литье с прямым охлаждением; гомогенизацию слитка; горячую прокатку слитка для получения горячекатаной полосы и холодную прокатку горячекатаной полосы до получения листа с конечной заданной толщиной. Изобретение направлено на повышение пластичности высокопрочных алюминиевых сплавов. 4 н. и 15 з.п. ф-лы, 5 пр., 15 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ улучшения сплавов 6ххх путем уменьшения количества участков измененной плотности

Комментарии