Способ и устройство для отливки металлических слитков - RU2182859C2

Код документа: RU2182859C2

Чертежи

Описание

Изобретение относится к усовершенствованному способу и системе для отливки металлов в изложницах. Более конкретно, изобретение относится к устройству для отливки металлических слитков, форме для использования в этом устройстве, способу, в котором обычно используется это устройство, и металлу, отлитому этим способом.

УРОВЕНЬ ТЕХНИКИ

Использование изложницы для разливки расплавленных металлов является распространенной практикой. Разливка металлов в атмосфере инертного или защитного газа также хорошо

известна и важна для случаев некоторых металлов, например магния.

Известная система, часто используемая для разливки металлов в изложницы, имеет ряд форм, установленных вдоль бесконечного конвейера, посредством которого формы по очереди подводятся к устройству подачи расплавленного металла или распределительному устройству. Конвейер, который может содержать бесконечные цепи или ленты, проходит вокруг продольно расположенных зубцов, звездочек и т.п., посредством которых осуществляется привод конвейера. Ряд форм установлен на конвейере таким образом, чтобы они были вертикально ориентированы при подведении к подающему устройству или распределительному устройству на верхней дорожке конвейера. Обычно формы переворачиваются по очереди, когда каждая из них проходит вокруг зубца, звездочки и т.п. на разгрузочном конце конвейера, так чтобы значительно затвердевший слиток мог выпасть из своей формы.

В такой обычной конвейерной системе трудно адекватно ограничить количество воздуха, входящего в атмосферу над формами и/или количество инертного или защитного газа, который вытекает между формами или теряется иным образом. Конечно, возможно поместить всю систему в корпус, предохраняющий от утечек, поместив в этот корпус и подающее или распределительное устройство. Однако это значительно повышает общие капитальные затраты и создает некоторые практические трудности при работе, не самой меньшей из которых является сложность доступа в систему в случае неисправности, особенно, если инертный или защитный газ является токсичным.

Известен патент США 2099208, в котором раскрывается разливочный аппарат для предотвращения образования оксидов на поверхности отливок. Аппарат содержит ряд разливочных изложниц, расположенных вокруг поворотной платформы. Выше и в отдалении от верхних частей изложниц имеется колпак, имеющий скользящие фланцы, проходящие вниз мимо внутренних и внешних сторон изложниц, так что изложницы могут свободно передвигаться через колпак. Имеются средства для ввода не окисляющего газа, инертного газа или пара под колпак, причем весь находящийся в нем воздух может быть вытеснен и исключен из него.

Однако в патенте США не говорится о скользящем уплотняющем сцеплении между разливочным колпаком и верхними частями участков изложниц, над которыми находится разливочный колпак.

Известен также патент США 4576220, в котором раскрывается разливочный аппарат, включающий средства для поддержания конкретной атмосферы выше заранее определенного участка ряда близко расположенных друг к другу разливочных изложниц с открытым верхом, установленных на бесконечной конвейерной цепи.

Однако этот документ не предлагает использование контактирующих уплотнений с бесконечным конвейером из-за проблем износа. В этом патенте также не раскрыто использовние разливочного колпака, находящегося в скользящем уплотняющем сцеплении с разливочными изложницами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В своем первом аспекте изобретение представляет собой устройство для отливки металлических слитков содержащее:

ряд

изложниц,

выполненных в виде форм, установленных вдоль бесконечного конвейера, который движется вокруг расположенных на расстоянии друг от друга вращающихся элементов;

устройство подачи

расплавленного

металла, снабженное загрузочным элементом, для подачи расплавленного металла в пустые формы, движущиеся вдоль верхней дорожки конвейера от подающего конца к разгрузочному концу верхней

дорожки

конвейера;

разливочный колпак, закрывающий, как минимум, часть форм на верхней дорожке конвейера и с возможностью скольжения уплотняющее сцепленный с частью форм, причем соседние

формы этой

части форм плотно прилегают друг к другу при прохождении под разливочным колпаком, вследствие чего проход газа между упомянутыми соседними формами сведен к минимуму, колпак и часть форм

образуют, в

сущности, газонепроницаемое ограждение над частью форм, в котором размещен загрузочный элемент устройства подачи расплавленного металла;

средство подачи газа в камеру.

В своем втором аспекте изобретение представляет собой способ разливки расплавленного металла с использованием устройства в соответствии с первым аспектом изобретения, и этот способ содержит следующие этапы: приведение в движение ряда изложниц вокруг расположенных на расстоянии вращающихся элементов, введение газа внутрь ограждения для установления и поддержания газовой атмосферы внутри этого ограждения и подача расплавленного металла из загрузочного элемента в последовательно расположенные формы, движущиеся под разливочным колпаком.

В своем третьем аспекте изобретение представляет собой металл, отлитый способом в соответствии со вторым аспектом изобретения.

Предпочтительно, находящиеся на расстоянии вращающиеся элементы содержат продольно расположенные зубцы, звездочки и т.п. Предпочтительно, боковые стороны указанных соседних форм расположены, в сущности, перпендикулярно направлению движения форм вдоль верхней дорожки конвейера. Предпочтительно, разливочный колпак установлен сверху и проходит вдоль верхней дорожки и каждой боковой стороны конвейера.

Формы могут иметь в плане прямоугольную форму. Хотя это не является обязательным, особенно в отношении полости каждой из них для отливки слитка, такая форма допускается здесь для простоты описания. С этой же целью далее будет допущено, что все формы имеют одинаковую конфигурацию и размеры, и каждая из них имеет прямоугольный открытый верх, ограниченный, в сущности, параллельными боковыми сторонами, расположенными, в сущности, перпендикулярно длине конвейера, и соответствующими торцевыми сторонами, проходящими вдоль каждой боковой стороны конвейера. Однако следует отметить, что эти допущения также не являются обязательными.

На верхней дорожке конвейера последовательно расположенные формы могут тесно соприкасаться друг с другом своими соседними боковыми сторонами открытого верха. Их расположение может быть таким, что соседние боковые стороны просто упираются своими противоположными поверхностями. В альтернативном варианте соседние стороны могут быть взаимно сцеплены или взаимно сблокированы. В каждом случае соседние стороны, предпочтительно, выполнены с жесткими допусками, чтобы свести к минимуму расстояние между последовательно расположенными формами и, следовательно, степень утечки инертного или защитного газа при движении форм по верхней дорожке. Однако независимо от того, каким образом обеспечено плотное прилегание соседних сторон последовательно расположенных форм на верхней дорожке конвейера, необходимо, чтобы была обеспечена возможность из отсоединения, когда каждая форма доходит и движется вокруг разгрузочного конца конвейера.

В соответствии с четвертым аспектом изобретения форма может содержать, в сущности, прямоугольное основание, пару торцевых стенок и первую и вторую боковые стенки, причем торцевые стенки и боковые стенки направлены вверх от основания, боковые стенки длиннее, чем торцевые, и первая ведущая боковая стенка имеет большую высоту, чем вторая ведомая боковая стенка. Первая боковая стенка имеет выгнутую наружу кромку с вогнутой нижней стороной, а вторая боковая стенка имеет выгнутую наружу кромку с выпуклой верхней стороной, и кромки первой и второй боковых стенок выполнены таким образом, что когда две формы расположены горизонтально рядом друг с другом, нижняя вогнутая сторона кромки первой боковой стенки первой из двух форм насаживается сверху на выпуклую верхнюю поверхность кромки второй боковой стенки второй из двух форм, в результате чего сводится к миниуму проход газа между первой боковой стенкой первой формы и второй боковой стенкой второй формы.

В одном исполнении каждая сторона открытого верха каждой формы образована выгнутой наружу кромкой, одна из которых расположена несколько выше, чем другая. Более высокая кромка одной из последовательно расположенных форм, например, ведущая кромка в направлении движения по верхней дорожке, может находить на более низкую кромку другой формы. Кромки могут быть дугообразными в поперечном сечениях, параллельных этому направлению, так чтобы выпуклая верхняя поверхность нижней кромки заходила под вогнутую нижнюю поверхность верхней кромки. При такой дугообразной форме кромки могут иметь радиус кривизны, который облегчает отделение ведущей формы, когда она доходит до разгрузочного конца конвейера. Также при таком выполнении верхняя кромка, предпочтительно, находится, в сущности, на такой же высоте, что и торцы открытого верха, так что при вхождении в нее нижней кромки следующей формы она точно помещается между торцами открытого верха этой следующей формы.

Разливочный колпак может иметь в плане вытянутую форму. Он может также иметь соответствующую боковую конструкцию вдоль каждой из сторон конвейера, посредством которой он, с возможностью скольжения, герметично сцеплен, как минимум, с несколькими последовательно расположенными формами на верхней дорожке, и покрытие, проходящее между боковыми конструкциями, над этими формами. Такое герметичное сцепление может быть обеспечено вдоль торцевых сторон открытого верха каждой из форм и, предпочтительно, имеет форму выступа, входящего в паз. В одном варианте каждая из этих торцевых сторон имеет паз, в который входит край соответствующей боковой конструкции. Каждый паз, предпочтительно, образован в верхней поверхности этого торцевого края. Однако возможен и противоположный тип сцепления, при котором каждая торцевая часть открытого верха каждой формы может образовывать ребро, которое входит в паз соответствующей боковой конструкции, причем каждое ребро образовано на верхней поверхности этой торцевой части.

В каждом из герметичных сцеплений типа выступа и паза, сцепление, предпочтительно, осуществляется, в сущности, постоянно вдоль длины конвейера, над которым проходит разливочный колпак. Таким образом, когда пазы образованы в торцевых частях открытого верха каждой формы, пазы соседних торцевых сторон последовательно расположенных форм, предпочтительно, расположены, в сущности, на одной прямой и плотно примыкают друг к другу. Аналогично, когда на каждой торцевой стороне образовано ребро, ребра соседних торцевых сторон последовательно расположенных форм, предпочтительно, расположены, в сущности, на одной прямой и плотно примыкают друг к другу. В каждом случае сцепление типа язычка и паза обеспечивает лабиринтное уплотнение, которое создает извилистый путь, сводящий к минимуму утечку газа из пространства под разливочным колпаком над формами, или проникновение в это пространство окружающего воздуха.

Как будет очевидно далее, каждая форма несколько охлаждается после выгрузки содержащейся в ней отливки при прохождении вокруг разгрузочного конца конвейера и во время возвращения через подающий конец конвейера в положение заполнения. По достижении положения заполнения и после наполнения расплавленным металлом каждая форма будет нагреваться. Таким образом требуется, чтобы система допускала возможность теплового расширения и сокращения форм во время такого нагрева и охлаждения. Эта возможность может быть обеспечена боковыми конструкциями разливочного колпака.

В одном варианте, обеспечивающем такую возможность, как минимум, та часть каждой боковой конструкции, которая обеспечивает скользящее уплотняющее сцепление с формами, является эластичной и способной изгибаться, чтобы соответствовать тепловому расширению и сокращению форм.

Как минимум, эта часть боковой конструкции может быть выполнена из подходящей термостойкой ткани, когда такой материал, предпочтительно, используется с уплотнением типа выступа и паза, в котором паз образован в формах.

В альтернативном варианте эта часть каждой боковой конструкции, обеспечивающая скользящее уплотняющее сцепление с формами, может быть относительно жесткой и выполнена, например, из подходящего металла, но с возможностью смещения, чтобы соответствовать тепловым деформациям, вследствие способности к регулировке в боковом направлении относительно конвейера, находясь в состоянии уплотнения с соответствующей частью его боковой конструкции.

Должно быть также принято во внимание, что движение форм, перемещаемых конвейером по верхней дорожке, будет несколько волнообразным, несмотря на самые жесткие допуски и плотное прилегание форм друг к другу. Поэтому желательно, чтобы скользящее уплотняющее сцепление между формами и боковыми конструкциями разливочного колпака было приспособлено к этому. Таким образом, когда, например, имеет место сцепление типа выступа и паза с вертикально открытыми пазами, глубина сцепления в пазах может быть достаточной, чтобы допускать отклонения по высоте последовательно расположенных форм вследствие волнообразного движения.

В соответствии с описанием этой стадии, подразумевается, что разливочный колпак имеет такую форму, при которой пространство над последовательно расположенными формами на верхней дорожке конвейера ограничено боковыми конструкциями и покрытием, которое проходит между боковыми сторонами. Колпак также приспособлен для подачи инертного или защитного газа в это пространство для создания там соответствующей атмосферы. Кроме того, колпак приспособлен для разливания под ним расплавленного металла в каждую из последовательно расположенных форм при достижении ею положения заполнения. Более того, разливочный колпак имеет входную и выходную конструкции, расположенные на расстоянии друг от друга по длине конвейера, для сцепления с формами, движущимися по верхней дорожке, с минимальной возможностью поступления окружающего воздуха в пространство, ограниченное колпаком, и утечки атмосферы из этого пространства.

Как входная, так и выходная конструкции разливочного колпака содержат воздушный шлюз. Каждая конструкция может содержать пару стенок, расположенных на расстоянии друг от друга в продольном направлении, каждая из которых соединена с покрытием и расположена между боковыми конструкциями и соединена с ними. Нижний край каждой стенки этой пары опирается на верх проходящей под ним формы.

Предпочтительно, расстояние между стенками каждой пары больше расстояния между боковыми сторонами каждой формы, чтобы обеспечить максимальное сохранение герметичности на каждом конце разливочного колпака. Стенки каждой пары могут быть приспособлены к упругому сцеплению с верхом последовательно расположенных форм. С этой целью стенки могут быть выполнены из эластичной термостойкой ткани, чтобы упруго опираться на верх последовательно расположенных форм. В альтернативном варианте стенки могут быть жесткими, но иметь нижний край, выполненный из такой ткани, чтобы обеспечить упругое сцепление с формами.

Разливочный колпак может быть приспособлен для подачи инертного или защитного газа в его пространство при наличии газопровода, проходящего в колпак от источника подачи газа. Газопровод может просто сообщаться с пространством, например, через боковую конструкцию или покрытие колпака. Однако трубопровод, предпочтительно, сообщается, как минимум, с одним распределительным каналом колпака, который проходит в нем в продольном направлении и имеет множество отверстий, через которые газ может поступать в пространство. Газ, предпочтительно, подается в пространство так, чтобы поддерживать несколько повышенное давление атмосферы, достаточное для предотвращения поступления окружающего воздуха.

Инертный или защитный газ, предпочтительно, подается в пространство таким образом, чтобы газ, в сущности, образовывал соответствующую атмосферу внутри разливочного колпака. Таким газом может быть, например, азот, аргон или смесь азота с аргоном, а защитным газом может быть, например, смесь разбавленного гексафторида серы и сухого воздуха, смесь разбавленного гексафторида серы и диоксида углерода, смесь разбавленного гексафторида серы, сухого воздуха и диоксида углерода или смесь диоксида серы и сухого воздуха. Если входная и выходная конструкции содержат воздушные шлюзы, газ, предпочтительно, подается в эту часть пространства между этими конструкциями, так же, как и в часть пространства между парой стенок, как минимум, входной конструкции.

Как будет показано, каждая форма, приближающаяся к входной конструкции, будет содержать в своей полости окружающий воздух и инертный или защитный газ, подающийся а шлюз, содержащийся в этой конструкции, наиболее предпочтительно, направляется таким образом, чтобы выпускать окружающий воздух из последовательно расположенных форм перед тем, как каждая форма выйдет из шлюза.

Разливочный колпак может быть различными способами приспособлен к разливанию внутри него расплавленного металла в каждую из последовательно расположенных форм. Предпочтительно, расплавленный металл подается в разливочный колпак от источника подачи по подводящему трубопроводу, который сообщается с устройством распределения расплавленного металла, расположенным внутри колпака в положении разливки.

Устройство распределения может содержать загрузочную головку, которая образует выходной конец подводящего трубопровода. В этом случае подачу расплавленного металла можно регулировать таким образом, чтобы прекращать ее на период между окончанием наполнения одной формы, находящейся в положении заполнения, и поступлением следующей формы в это положение. Однако распределительное устройство может быть и постоянно работающим и содержать, например, вращающийся разливочный колесный элемент, имеющий множество желобов, которые работают по очереди для наполнения последовательно расположенных форм в положении заполнения.

По крайней мере над входной частью и над выходной частью по своей длине разливочный колпак может быть относительно неглубоким, чтобы свести к минимуму объем инертного или защитного газа, необходимый для создания внутри соответствующей атмосферы. Если устройство распределения металла содержит загрузочную головку, колпак может быть таким же неглубоким по всей своей длине. Однако, если распределительное устройство имеет форму с большими размерами, такую как вращающийся разливочный колесный элемент, высота разливочного колпака в области положения заполнения формы может быть больше, определяя размеры камеры положения заполнения, где размещено и работает загрузочное устройство.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее предпочтительные

варианты осуществления изобретения

будут описаны на примерах со ссылками на следующие чертежи:

фиг. 1 представляет собой схематично изображенный вид в перспективе системы для разливания

металла в изложницы;

фиг.2

представляет собой вид сверху на изложницу по фиг.1;

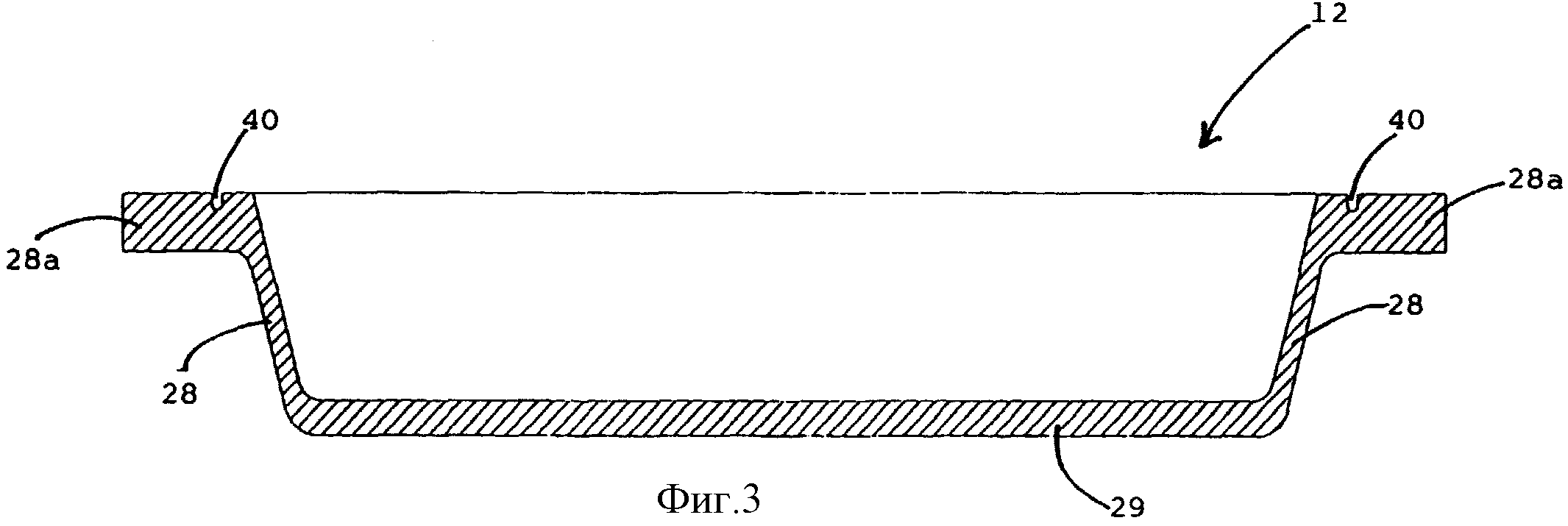

фиг. 3 представляет собой вид продольного сечения по линии III-III на фиг.2;

фиг. 4

представляет собой вид поперечного сечения

по линии IV-IV на фиг. 2;

фиг. 5 соответствует фиг.4, но дополнительно показывает уплотнительное средство между соседними изложницами;

фиг.

6 соответствует фиг.3, но дополнительно

показывает положение изложницы относительно других элементов системы по фиг.1.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1

представлена система 10, которая содержит

горизонтально расположенный конвейер 11, имеющий установленные на нем изложницы, выполненные в виде форм 12, и разливочный колпак 13, установленный над рядом

форм 12 на верхней дорожке 14 конвейера

11.

Конвейер 11 содержит бесконечные цепи или бесконечную ленту, которые проходят вокруг первого вращающегося элемента 15 на подающем конце 16 конвейера 11 и второго вращающегося элемента 17 на разгрузочном конце 18 конвейера 11. Элементы 15 и 17 содержат зубцы, звездочки и т.п. Один из них приводится в движение для перемещения конвейером 11 последовательно расположенных форм 12 от подающего конца 16 к разгрузочному концу 18 по верхней дорожке 14, а затем - возвращения форм 12 по нижней дорожке 19 к подающему концу 16.

Колпак 13 проходит в продольном направлении над верхней дорожкой 14 с расположенным на ней рядом форм 12. Продольная протяженность колпака 13 такова, что его входной конец 13а расположен после подающего конца 16, а выходной конец 13b расположен до разгрузочного конца 18. Отрезок конвейера 11 между подающим концом 16 и входным концом 13а может быть относительно коротким. Однако отрезок конвейера 11 от выходного конца 13b до разгрузочного конца 18 должен быть таким, чтобы расплавленный металл, разлитый в последовательно расположенные формы 12 через подающий расплавленный металл трубопровод 20, между концами 13а и 13b смог в значительной степени затвердеть до того, как формы 12 обогнут разгрузочный конец 18 и перевернутся для выгрузки слитков.

Колпак 13 имеет соответствующие боковые стеночные конструкции 21 с каждой стороны конвейера 11, верхнее покрытие 22, которое проходит между верхними краями каждой боковой стеночной конструкции 21, входную конструкцию 24 на входном конце 13а и выходную конструкцию 25 на выходном конце 13b. Эти элементы колпака 13 будут позже описаны более подробно. Однако необходимо отметить, что колпак 13, в сущности, ограждает пространство над формами 12, когда они проходят от входного конца 13а к выходному концу 13b. Кроме того, колпак 13 имеет соединительное средство (не показано), которое может быть соединено с источником сжатого инертного или защитного газа и приспособлено для подачи газа внутрь колпака 13.

На фиг. 2-6 показано, что каждая форма 12 имеет вытянутую прямоугольную форму в плане с ведущей боковой стенкой 26, ведомой боковой стенкой 27 и торцевыми стенками 28, которые отклонены вверх и немного наружу по отношению к основанию 29 для удобства заливки формы. Формы 12 установлены таким образом, что их боковые стенки 26 и 27 расположены в поперечном направлении по отношению к конвейеру 11, а их торцевые стенки 28 примыкают друг к другу и направлены вдоль соответствующих сторон конвейера 11.

В каждой форме 12 ведущая боковая стенка 26 имеет, в сущности, такую же высоту, что и торцевые стенки 28, а ведомая боковая стенка 27 имеет немного меньшую высоту. Кроме того, каждая боковая стенка 26 и 27 и каждая торцевая стенка 28 имеют выступающие наружу вытянутые кромки или выступы, обозначенные, соответственно, 26а, 27а и 28а. Кромки 26а и 27а имеют дугообразное поперечное сечение, причем кромка 26а ведущей стенки имеет вогнутую нижнюю поверхность 30 (см. фиг.4 и 5), которая, в сущности, накладывается на выпуклую верхнюю поверхность 31 кромки 27а ведомой стенки. Как наилучшим образом представлено на фиг.4 и 5, ведущая кромка 26а проходит над ведомой кромкой 27а предшествующей формы 12.

При таком устройстве длина кромки 26а ведущей стенки выполняется такой, чтобы она могла плотно входить между торцевыми стенками 28 предшествующей формы 12. Последовательно расположенные формы 12 на верхней дорожке 14, таким образом, взаимно сцепляются или сблокируются так, чтобы они плотно прилегали друг к другу. Это, предпочтительно, осуществляется для того, чтобы утечка инертного или защитного газа между последовательно расположенными под колпаком 13 формами была сведена к минимуму вследствие плотного прилегания или контакта поверхностей 30 и 31.

Взаимосвязь между перекрывающими друг друга кромками 26а и 27а соседних форм 12 является такой, чтобы соседние формы 12 могли отсоединяться при прохождении вокруг подающего и разгрузочного концов 16 и 18, соответственно, конвейера 11. По завершении прохода вокруг концов 16 и 18 кромки 26а и 27а вновь образуют перекрывающее сцепление.

Герметичность соединения может быть повышена при использовании уплотняющего средства между соседними формами 12 (см. фиг.5). Уплотняющее средство может иметь разнообразные формы, включая сжимаемое уплотнение 32, которое проходит вдоль края 27b кромки 27а и установлено таким образом, чтобы образовывать газонепроницаемое уплотнение в месте соединения с ведущей стенкой 26 и ведущей кромкой 26а следующей формы, когда формы 12 движутся вокруг первого вращающегося элемента 15 и приближаются к входному концу 13а колпака 13. Газонепоницаемое уплотнение между соседними формами 12 остается потом неповрежденным при прохождении форм вдоль верхней дорожки 14 конвейера 11.

В альтернативном варианте уплотняющее средство может иметь форму продольной пружиной стальной прокладки 33, которая крепится к верхней поверхности 31 кромки 27а ведомой стенки и установлена таким образом, чтобы создавать перемычку между поверхностями 30 и 31, обеспечивая тем самым газонепроницаемое уплотнение между соседними формами 12 при их прохождении по верхней дорожке 14 конвейера 11. Так же, как и в случае сжимаемого уплотнения 32, пружинная стальная прокладка 33 образует газонепроницаемое уплотнение между соседними формами 12, когда они движутся вокруг первого вращающегося элемента 15 и приближаются к входному концу 13а.

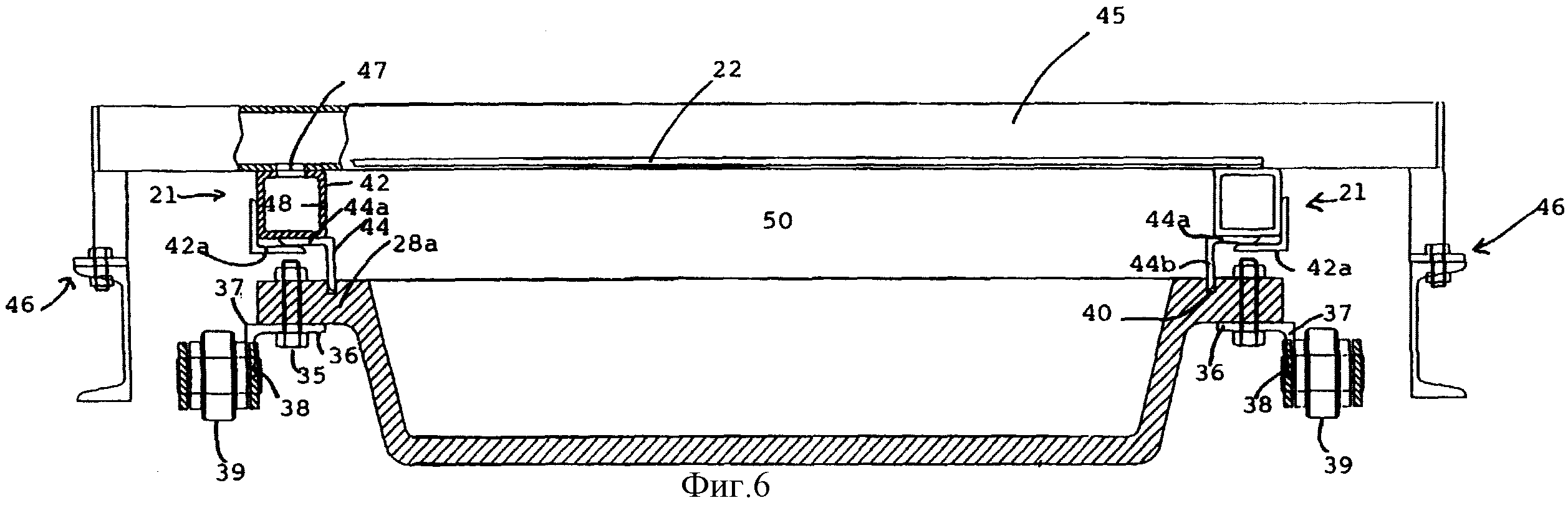

Кромки 28а торцевых стенок являются плоскими и горизонтально расположенными и имеют пару отверстий 34 (см. фиг.2), посредством которых формы присоединяются к конвейеру 11. В отверстия 34 вводят болт и гайку (см. фиг.6), при помощи которых горизонтально расположенная стенка 36 углового кронштейна 37 прикрепляется к нижней стороне кромки 28а. Вертикально расположенная стенка 38 углового кронштейна 37 приваривается к соединительному элементу 39 конвейера 11.

Кроме того, каждая кромка 28а торцевой стенки имеет паз 40, образованный на ее верхней поверхности, который проходит параллельно направлению движения конвейера 11. Паз 40 каждой кромки 28а расположен таким образом, что при движении форм 12 по верхней дорожке 14 конвейера 11 все пазы 40 находятся на одной горизонтальной прямой и в тесном соприкосновании с пазами последовательно расположенных форм 12. Пазы 40 обеспечивают существенное уплотнение с колпаком 13 вдоль каждой стороны конвейера 11.

Как более отчетливо показано на фиг.6, каждая боковая стеночная конструкция 21 колпака 13 имеет состоящую из двух частей форму, содержащую трубчатый элемент 42 с квадратным сечением и удлиненный кронштейн 44 с угловым профилем. Каждый элемент 42 и кронштейн 44 проходят вдоль, в сущности, всей длины колпака 13 между входным концом 13а и выходным концом 13b. Однако каждый элемент 42 является закрытым на каждом конце.

Каждый кронштейн 44 имеет горизонтально расположенную стенку 44а, на которую опирается трубчатый элемент 42, и вертикально расположенную стенку 44b, которая отходит от внутреннего конца стенки 44а. Для поддержания взаимосвязи кронштейна 44 с трубчатым элементом 42 последний имеет прикрепленный к его нижней стороне профиль 42а, который проходит в боковом направлении под стенкой 44а. При таком устройстве расположение кронштейна 44 может регулироваться в боковом направлении по отношению к элементу 42, тогда как лабиринтное уплотнение между ними поддерживается посредством профиля 42а.

Когда формы 12 проходят под колпак 13 через входной конец 13а, нижний край стенки 44b заходит в соответствующий паз 40 каждой формы 12. Эта взаимосвязь поддерживается до тех пор, пока форма 12 не пройдет через выходной конец 13b колпака 13. Образовавшееся выступо-пазовое соединение между кронштейнами 44 и формами 12 обеспечивает газонепроницаемое уплотнение между ними с допусками и глубиной сцепления, допускающими волнообразное движение форм 12 при их перемещении. Кроме того, способность кронштейнов 44 перемещаться в боковом направлении относительно трубчатых элементов 42 делает допустимой тепловую деформацию форм 12.

Покрытие 22 колпака 13 содержит металлический лист, который образует перекрытие и опирается на соответствующие трубчатые элементы 42. Уплотнение между ними образуется, предпочтительно, при помощи подходящей прокладки (не показана), так как это делает возможными тепловое расширение и сжатие.

В одном или более местах вдоль длины колпака 13 имеется труба 45 квадратного сечения, которая установлена по типу моста и проходит выше трубчатых элементов 42 для подачи газа в пространство под колпаком над формами 12. С этой целью труба 45 имеет соединитель (не показан) для поступления газа от источника сжатого газа (не показан) и закрыта на каждом конце. Труба 45 укреплена на боковой опорной конструкции 46 с каждой стороны конвейера 11 и, следовательно, боковые стеночные конструкции 21 поддерживаются на постоянной высоте. Труба 45 и элементы 42 сообщаются между собой посредством канала 47, образованного их совмещенными отверстиями. Вокруг каждого канала 47 труба 45 приварена к каждому элементу 42 для обеспечения газонепроницаемого соединения. Кроме того, вдоль каждого элемента 42 имеется ряд отверстий 48, посредством которых внутреннее пространство элемента 42 сообщается с ограниченным колпаком 13 пространством над формами 12.

При таком устройстве инертный или защитный газ может подаваться от источника сжатого газа к трубе 45 и затем к трубчатым элементам 42 по каналам 47. Из трубчатых элементов 42 газ поступает в колпак 13 через отверстия 48 для создания соответствующей атмосферы под колпаком 13. Газ подается под достаточным давлением, чтобы атмосфера, образованная под колпаком 13, имела небольшое избыточное давление для предотвращения проникновения окружающего воздуха. Однако это избыточное давление должно поддерживаться на минимальном уровне, чтобы избежать ненужной утечки газа из системы 10.

Как входная конструкция 24, так и выходная конструкция 25 содержит воздушный шлюз, образованный поперечно расположенной парой стенок 50. В каждой из конструкций 24 и 25 продольное расстояние между стенками 50, предпочтительно, превышает расстояние между ведущей боковой стенкой 26 и ведомой боковой стенкой 27 каждой формы 12. Кроме того, каждая стенка 50 имеет уплотнение у верхнего покрытия 22 и у каждой боковой стеночной конструкции 21, т.е. на всем протяжении соприкосновения с колпаком 13.

Стенки 50 выполнены из, в сущности, газонепроницаемой, гибкой и термостойкой ткани и опираются на верхние края проходящих под ними форм 12. Таким образом стенки 50 обеспечивают газонепроницаемое уплотнение как на входном конце 13а, так и на выходном конце 13b колпака 13. Окружающий воздух и водяные пары, образующиеся при охлаждении форм после выгрузки из них слитков, будут поступать на входной конец 13а с пустыми формами 12. Однако каждая из форм 12, по очереди, вначале будет находиться между парой стенок 50 входной конструкции 24, и так как по трубчатым элементам 42 будет поступать инертный или защитный газ в пространство между этими стенками 50 через отверстия 48, так же, как и в пространство между входной и выходной конструкциями 24 и 25, окружающий воздух и водяные пары будут вытеснены газом до того, как каждая форма 12, по очереди, пройдет под второй, более удаленной от входа, стенкой 50.

Подобным образом функционируют стенки 50 на выходном конце конструкции 25, хотя в этом случае существует меньшая необходимость в устройстве с двойными стенками.

Между входной и выходной конструкциями 24 и 25 колпак 13 имеет длину, способную вмещать ряд последовательно расположенных под ним форм 12. В промежуточном положении по этой длине система 10 включает в себя устройство для разливки расплавленного металла (не показано), под которое подводится по очереди каждая форма 12 для наполнения ее определенным количеством расплавленного металла. Это разливочное устройство может содержать подводящий трубопровод 20 (см. фиг.1), который проходит через колпак 13 и присоединен на своем внешнем конце 52 к соответствующему источнику (не показан) для поступления расплавленного металла для загрузки посредством загрузочной головки (не показана) в форму 12 под колпаком 13. В таком случае колпак 13 может иметь, в сущности, постоянную высоту на всем своем протяжении, как это показано.

В альтернативном варианте разливочное устройство может содержать разливочный колесный элемент, который вращается для подачи расплавленного металла в каждую из последовательно расположенных форм 12 через соответствующий один из множества желобов. В последнем случае может быть необходимо, чтобы у своей входной и выходной части колпак имел, в сущности, одинаковую высоту, а в промежуточной части - большую высоту, которая позволяла бы вмещать вращающийся разливочный колесный элемент.

Система разливки металла в изложницы, показанная на фиг.1-6, успешно применялась для отливки магниевых слитков с использованием в качестве защитного газа смеси разбавленного гексафторида серы (SF6) и сухого воздуха. Было установлено, что система работает эффективно, с ограниченным проникновением окружающего воздуха и минимальной утечкой SF6.

Опубликованные данные известных систем предлагают самый низкий расход защитного газа в количестве 0,7 кг на тонну магниевого литья. Однако при работе системы по данному изобретению было обнаружено, что этот уровень расхода может быть снижен, как минимум, на 50%. При современных ценах на SF6 (60 австралийских долларов за килограмм) это может дать экономию более 1,26 миллионов австралийских долларов на 60 000 тонн литья, получаемого за год.

Хотя изобретение имеет конкретное применение в области разливки в изожницы магния, оно также может применяться и для разливки других металлов. В недавней неопубликованной работе было высказано предположение, что если разливать алюминий в присутствии инертного газа, то возможно значительное сокращение или полное исключение образования дросса. В настоящее время дросс необходимо снимать с верха застывающего алюминиевого слитка для обеспечения чистой, плоской поверхности, для эффективного, автоматизированного штабелирования слитков.

Опыты с системой по настоящему изобретению показывают, что проблема образования дросса и необходимость его снятия может быть устранена при использовании системы разливки алюминия в атмосфере инертного газа. Система по настоящему изобретению может также применяться для разливки других металлов, например свинца.

Реферат

Изобретение относится к литейному производству, в частности к получению металлических слитков в формах. Устройство для отливки металлических слитков содержит ряд форм, установленных вдоль бесконечного конвейера, устройство для подачи расплавленного металла в формы, разливочный колпак, закрывающий, как минимум, часть форм на верхней дорожке конвейера. Разливочный колпак соединен с возможностью герметичного скольжения с верхней торцевой стороной форм, плотно прилегающих друг к другу при прохождении под разливочным колпаком. Это обеспечивает сведение к минимуму утечек газа между указанными формами. Причем разливочный колпак образует газонепроницаемое ограждение над частью форм. Внутрь ограждения при разливке металла подают защитный газ. Изобретение более эффективно при литье магния, так как значительно сокращается образование окислов. 4 c. и 12 з.п. ф-лы, 6 ил.

Комментарии