Измерение температуры в кристаллизаторе оптоволоконным способом измерения - RU2466822C2

Код документа: RU2466822C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу измерения температуры в кристаллизаторе с помощью оптоволоконного способа измерения и к соответственно выполненному кристаллизатору. Для этого с внешней стороны кристаллизатора предусмотрены световоды, через которые пропускается лазерное излучение. Изобретение служит для повышения пространственной разрешающей способности при регистрации температуры в кристаллизаторе по сравнению с известными системами регистрации температуры и, в частности, позволяет лучше обнаруживать продольные трещины и разрывы.

Уровень техники

Регистрация температуры в кристаллизаторе является критической проблемой, приобретающей все большее значение в связи с литьевыми установками с быстрой разливкой. Обычно температуры в кристаллизаторе прежде всего регистрируются с помощью термоэлементов, пропускаемых или через отверстия в медной пластине кристаллизатора или навариваемых на медные пластины кристаллизатора. Такие способы измерения основываются на анализе термонапряжений. Количество и размеры таких термоэлементов ограничены. Так, например, термоэлементы без особых затрат на доработку часто могут быть использованы только на местах податливых винтов. К тому же с увеличением количества термоэлементов связаны очень большие затраты на кабельную разводку. Кроме того, эти датчики чувствительны к электромагнитным полям, возникающим, например, в электромагнитных тормозящих системах или в мешалках. Кроме того, для защиты термоэлементов, включая их кабельную разводку, необходимы дорогостоящие предохранительные устройства. При регулярно проводимой замене медных пластин кристаллизатора необходимо обновлять кабельные соединения, причем наряду с большой трудоемкостью могут иметь место ошибочные соединения.

В WO 2004/082869 показан способ определения температуры в кристаллизаторе с термоэлементами, установленными на медной пластине за пределами кристаллизатора и заходящими в кристаллизатор через отверстия.

В DE 3436331 показан аналогичный способ измерения температуры в металлических емкостях, в частности в кристаллизаторах, при котором термоэлементы устанавливаются в большом количестве поперечных отверстий.

Оба этих способа имеют вышеуказанные недостатки. Кроме того, использование множества отверстий требует больших финансовых затрат и больших затрат времени. К сожалению, очень большое количество термоэлементов, установленных таким образом, отражается в непомерных затратах на кабельную разводку.

В DE 10236033 описан способ измерения температуры в области контроля огнеупорной футеровки плавильных печей, в частности, индукционных печей, с помощью волоконных световодов, причем световоды наносятся на рулонный материал за несколькими слоями изоляции и используются для оптоволоконного измерения обратного рассеяния. Правда, такие системы в этом виде не пригодны для измерения температуры в кристаллизаторе и не рассчитаны на точную локальную регистрацию температуры в кристаллизаторе.

Техническая задача, возникающая таким образом, заключается в обеспечении усовершенствованного измерения температуры в кристаллизаторе, т.е., в частности, измерения с большим пространственным разрешением, связанного к тому же с возможно меньшими затратами на установку с тем, чтобы, среди прочего, улучшить систему обнаружения продольных трещин и/или разрывов в кристаллизаторе.

Сущность изобретения

Вышеуказанная техническая задача решается с помощью раскрываемого ниже изобретения, в частности, изобретение представляет собой способ измерения температуры в кристаллизаторе литьевой установки, причем датчики для измерения температуры применяются по меньшей мере на одной медной пластине кристаллизатора с системой регистрации температуры, отличающийся тем, что в качестве датчика используется по меньшей мере один волоконный световод, через который пропускается свет лазера, причем на внешней стороне медной пластины кристаллизатора формируются пазы, в которых устанавливается по меньшей мере один волоконный световод.

Регистрация температуры с помощью волоконных световодов обеспечивает существенно меньшие затраты на кабельную разводку, чем использование термоэлементов в кристаллизаторе. Кроме того, необходимы значительно меньшие трудозатраты и расходы на установку волокон в медной пластине кристаллизатора. Кроме того, использование светодиодов в соответствии с вышеприведенным способом обеспечивает существенно более высокое пространственное разрешение, чем использование термоэлементов в отверстиях. Стекловолоконная линия может заменить, например, более сотни термоэлементов вместе с кабелем.

В другом предпочтительном варианте выполнения способ включает волоконный световод, устанавливаемый в форме меандра в пазах на внешней стороне медной пластины кристаллизатора.

В другом предпочтительном варианте выполнения способ включает по меньшей мере два волоконных световода со смещением по длине, устанавливаемых в соответствующих пазах. Тем самым может быть еще более повышено пространственное разрешение при измерении температуры.

В другом предпочтительном варианте выполнения способ включает пазы между каналами охлаждения, расположенными на внешней поверхности медной пластины кристаллизатора.

В другом предпочтительном варианте выполнения способ включает волоконные световоды, устанавливаемые, соответственно, со свободной, с опорной стороны и, предпочтительно, с каждой из обеих узких сторон кристаллизатора.

В другом предпочтительном варианте выполнения световоды каждой отдельной стороны соединяются посредством соответствующего соединения, а с помощью соответствующего дополнительного отдельного световода соединяются с системой регистрации температуры.

В другом предпочтительном варианте выполнения световоды каждой отдельной стороны посредством соединений последовательно соединяются друг с другом, а посредством дополнительного соединения - с системой регистрации температуры.

В другом предпочтительном варианте выполнения способа свет лазера по меньшей мере посредством одного соединения направляется на кристаллизатор и одновременно передается по каналам нескольких волоконных световодов.

В другом предпочтительном варианте выполнения способа соединения являются линзовыми.

В другом предпочтительном варианте выполнения способа данные системы регистрации температуры передаются на процессор, обрабатывающий эти данные и управляющий с их помощью процессом разливки.

Кроме того, изобретение включает в себя кристаллизатор для разливки металла, содержащий по меньшей мере одну медную пластину и отличающийся тем, что с внешней стороны медной пластины кристаллизатора предусмотрены пазы, в которых установлены волоконные световоды для измерения температуры.

В другом предпочтительном варианте выполнения кристаллизатора волоконные световоды установлены в пазах в форме меандра.

В другом предпочтительном варианте выполнения кристаллизатора по меньшей мере два волоконных световода, смещенных по длине, установлены в соответствующих пазах.

В другом предпочтительном варианте выполнения кристаллизатора пазы между каналами охлаждения расположены на внешней стороне медной пластины кристаллизатора.

Краткое описание чертежей

На фиг.1 изображен двухмерный вид внешней стороны щели для охлаждения медной пластины кристаллизатора с пазами и с установленными в них волоконными световодами,

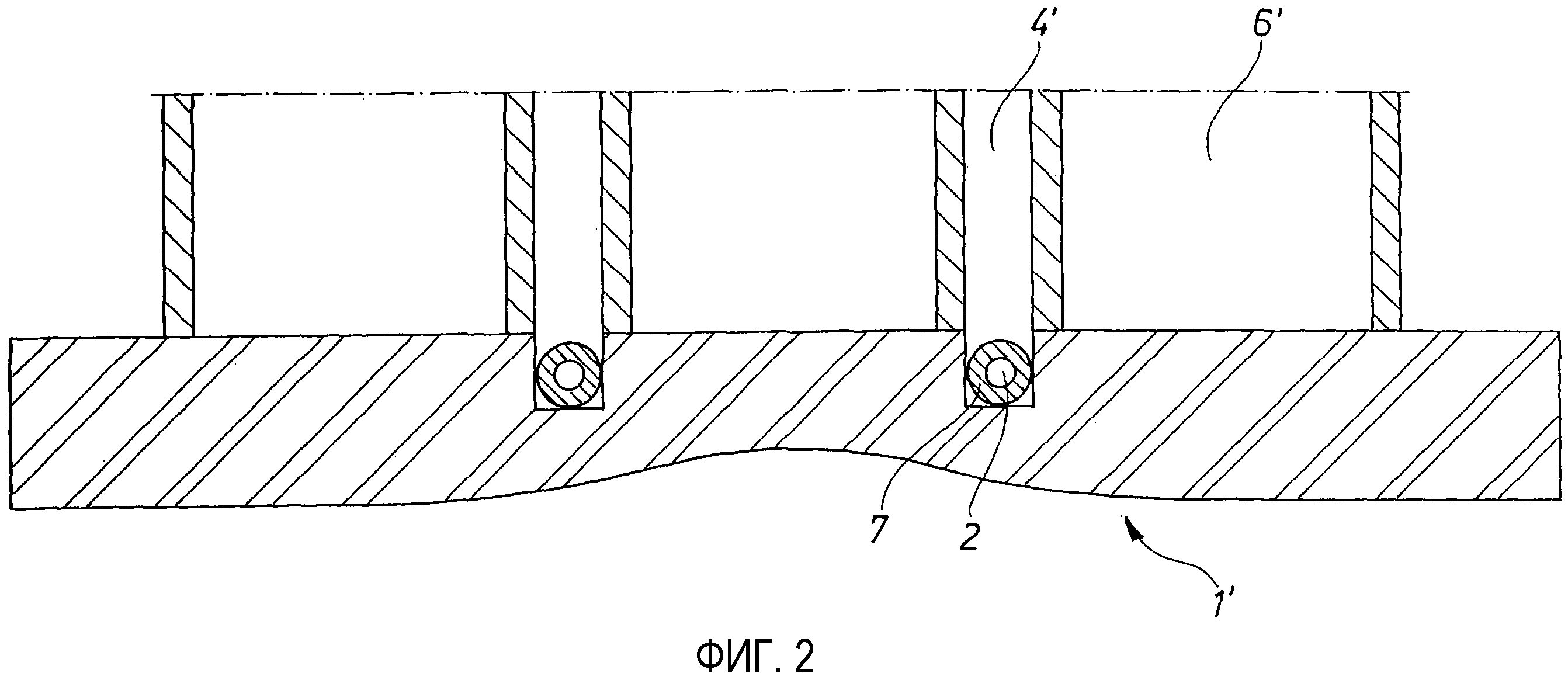

На фиг.2 изображен вид в разрезе широкой стороны кристаллизатора со щелями для охлаждения и со световодами, установленными между щелями для охлаждения. В сильно упрощенном изображении соотношения размеров показаны неточно.

На фиг.3 изображены схема расположения световодов с разных сторон кристаллизатора, а также их соединение с блоком регистрации температуры и с процессором.

На фиг.4 изображены еще одна схема расположения световодов с разных сторон кристаллизатора, а также их последовательное соединение и соединение последовательно включенных световодов с блоком регистрации температуры и с процессором.

На фиг.5 схематически изображен вид в разрезе линзового соединения.

Предпочтительный вариант осуществления изобретения

На фиг.1 изображен пример выполнения изобретения, в котором волоконный световод 2 в форме меандра установлен между каналами 6 охлаждения с задней стороны медной пластины 1 кристаллизатора в пазах 4. В примере выполнения для лучшего изображения выбран волоконный световод 2, имеющий несколько точек 3 измерения. Естественно, точек 3 измерения может быть предусмотрено существенно больше. Кроме того, в этом примере выполнения видны податливые винты 5, в которых были или могут быть установлены, например, термоэлементы. На этом примере выполнения видно, что разрешение в направлении, перпендикулярном направлению разливки, по сравнению с установкой термоэлементов исключительно в податливых винтах 5 многократно увеличено, например удвоено. Благодаря этому предпочтительному расположению и применению волоконных световодов 2 как раз может лучше контролироваться появление продольных трещин. Это повышение разрешения может быть даже решающим, поскольку интервалы между податливыми винтами 5 в общем случае больше радиуса регистрации температуры термоэлементами. Таким образом, при аккуратном размещении термоэлементов в податливых винтах 5 в медной пластине имеются зоны, не контролируемые с помощью термоэлементов. Расположение волоконных световодов 2, как это показано на фиг.1, снимает эту проблему и обеспечивает повсеместный контроль температуры в медной пластине кристаллизатора 1.

Независимо от этого примера выполнения волоконные световоды 2 можно, например, залить в пазах 4 литьевой смолой, однако они могут быть закреплены в пазах 4 и другими обычными способами.

Кроме того, возможно, чтобы волоконные световоды 2 в целях совершенствования защиты от внешних воздействий имели корпус из благородной стали. Кроме того, несколько таких волоконных световодов 2 могут быть все установлены в корпусе или в оболочке из благородной стали с тем, чтобы даже в случае изредка проявляющихся дефектов волокна 2 в дальнейшем могло быть использовано другое волокно 2, уже присутствующее в оболочке. Кроме того, возможно, чтобы в оболочке были установлены несколько волокон 2 для измерения, благодаря чему измерение приобретает большую точность, поскольку интервал между точками 3 измерения может быть выбран любым.

Волоконные световоды 2, предпочтительно, могут иметь диаметр между 0,1 и 0,2 мм или другие принятые диаметры. Диаметр оболочки, например, из благородной стали, может варьироваться между 0,5 и 6 мм. Диаметр пазов, предпочтительно, может располагаться между 1 и 10 мм или в зависимости от применения составлять даже несколько сантиметров.

Кроме того, для повышения пространственного разрешения в одном пазу 4 можно устанавливать несколько волоконных световодов. Благодаря этому количество точек 3 измерения может быть сильно увеличено. Тем самым разрешение в направлении каналов 6 охлаждения, т.е., в направлении разливки, по сравнению с изображением может быть произвольным образом многократно увеличено, например удвоено или утроено.

В общем случае за счет использования от одной до двух стекловолоконных линий, или волоконных световодов, могут быть заменены вместе с кабельной разводкой 60-120 термоэлементов. Количество точек измерения в принципе ограничено только вычислительной мощностью системы 10 регистрации температуры. Таким образом, с помощью соответствующей системы 10 регистрации температуры количество точек измерения может быть дополнительно существенно увеличено, так что в расчете на каждый волоконный световод 2 могут быть реализованы более 500 точек измерения. Благодаря этому существенно более уплотненному количеству точек измерения пространственное разрешение может быть еще более умножено.

На фиг.2 изображен вид в разрезе медной пластины 1' кристаллизатора с широкой стороны кристаллизатора из очередного примера выполнения изобретения. Внизу изображения видна нижняя сторона кристаллизатора. На внешней стороне медной пластины 1' кристаллизатора (вверху) находятся каналы 6' охлаждения, между которыми находятся щели, или пазы, 4', в которых в контакте с медной пластиной кристаллизатора установлены световоды 2. Световоды 2 имеют в этом примере выполнения корпус 7 из благородной стали, однако в системе они могут быть предусмотрены также без покрытия. К тому же несколько световодов, или волоконных световодов, 2 могут быть установлены в таком корпусе 7. Кроме того, световоды 2 в этом примере, предпочтительно, залиты в пазах 4' литьевой смолой. Изображение на фиг.2 показывает не реалистичные отношения размеров между пазами 4', каналами 6' охлаждения, световодами 2 и медной пластиной 1' кристаллизатора. Размеры пазов 4', световодов 2 и каналов 6' охлаждения зависят от специально выполненного кристаллизатора и могут быть выполнены с размерами того же порядка, какой указан в описании к фиг.1.

На фиг.3 в качестве примера изображена схема соединений световодов 2, соединенных с системой 10 регистрации температуры. В этом примере выполнения волоконные световоды 2 установлены с опорной стороны 11, со свободной стороны 13 и с обеих узких сторон 12, 14 кристаллизатора. Эти световоды отдельных сторон соединены, соответственно, с помощью световодных кабелей, или дополнительных световодов, с устройством обработки данных. Для соединения каждого отдельного волоконного световода 2 с системой 10 регистрации температуры предусмотрены так называемые линзовые соединения 9. По выбору между устройством обработки данных и волокнами в кристаллизаторе может быть еще предусмотрено значительно больше линзовых соединений (или не предусмотрено никаких), что не оказывает сколь-либо заметного дальнейшего воздействия на качество сигнала. Можно также предусмотреть несколько волокон 2 на каждую сторону 11, 12, 13, 14 кристаллизатора и аналогичным образом соединить их с системой 10 регистрации температуры. Кроме того, регистрацию температуры можно предусмотреть также только с одной, с двух или с трех сторон 11, 12, 13, 14 кристаллизатора.

Система 10 регистрации температуры соединена с процессором 20. С помощью системы 10 регистрации температуры или же по выбору с помощью дополнительной внешней системы генерируется свет лазера, запитывающий световод 2. Данные, собранные волоконными световодами 2, с помощью системы 10 регистрации температуры, пересчитываются и относятся к разным местам кристаллизатора. Обработка данных может производиться, например, по известному способу волоконной решетки Брэгга (Faser-Bragg-Gitter) (FBG). При этом в способе используются соответствующие световоды, получающие задаваемые точки измерения с периодической вариацией показателя преломления или решетки с такими вариациями. Эта периодическая вариация показателя преломления приводит к тому, что световод в зависимости от периодичности определенных длин волн в точках измерения представляет собой диэлектрическое зеркало. В результате изменения температуры в точке длина волны Брэгга изменяется, причем отражается именно она. Свет, не выполняющий условия Брэгга, поддается воздействию решетки Брэгга не существенно. Затем разные сигналы различных точек измерения могут быть распознаны на основе разности времен пробега. Детальная структура таких волоконных решеток Брэгга, а также соответствующих устройств обработки данных общеизвестны. Точность пространственной разрешающей способности определена количеством задаваемых точек измерения. Размер точки измерения может находиться в интервале 1-5 мм.

В порядке альтернативы измерению температуры используется также способ «Optical-Frequency-Domain-Reflectometry» (способ OFDR) или способ «Optical-Time-Domain-Reflectometry» (способ OTDR). Оба этих способа основываются на принципе оптоволоконного обратного рамановского рассеяния, причем используется то обстоятельство, что точка световода вызывает изменение обратного рамановского рассеяния материала световода. Затем с помощью устройства обработки данных, например рефлектометра Рамана, могут определяться с пространственным разрешением значения температур вдоль волокна, причем в этом способе производится усреднение определенной длины световода. Эта длина в настоящее время составляет несколько сантиметров. Разные точки измерения, в свою очередь, различаются друг от друга на основе разности времен пробега. Структура таких систем для обработки указанными способами общеизвестна в той же мере, что и необходимые лазеры, генерирующие свет лазера в волокнах 2.

Затем температурные данные с пространственным разрешением, полученные системой 10 регистрации температуры, предпочтительно, передаются в процессор 20, который в соответствии с распределением температуры в кристаллизаторе может регулировать параметры разливки, как, например, скорость разливки или охлаждение и/или другие параметры.

На фиг.4 изображена блок-схема расположения волоконных световодов 2 в боковых стенках кристаллизатора. Правда, в отличие от фиг.3 световоды 2 в отдельных боковых стенках кристаллизатора теперь соединены друг с другом последовательно. В таком случае это означает, что волоконный световод 2 первой узкой стороны 12 с помощью линзового соединения 9 соединен с волоконным световодом 2 свободной стороны 13, а волоконный световод 2 свободной стороны 13 с помощью линзового соединения 9 соединен с волоконным световодом 2 второй узкой стороны 14, в то время как волоконный световод 2 второй узкой стороны 14 с помощью линзового соединения 9 соединен с волоконным световодом 2 опорной стороны 11, а волоконный световод 2 опорной стороны 11 с помощью линзового соединения 9 соединен с системой 10 регистрации температуры. Ясно, что последовательность датчиков четырех сторон при желании может быть выбрана также любой другой. Благодаря этому виду последовательности затраты на кабельную разводку опять же заметно сокращаются. С каждой стороны 11, 12, 13, 14 кристаллизатора можно использовать также по нескольку волокон 2 и также соединить их последовательно. Кроме того, регистрацию температуры можно также предусмотреть только с одной, с двух или с трех сторон 11, 12, 13, 14 кристаллизатора.

При обработке данных, как на фиг.3, речь может идти о способах FBG, OTDR или OFDR. Кроме того, в общем случае для определения температурного режима вдоль волокон могут быть использованы и другие соответствующие способы.

На фиг.5 в качестве примера изображен вид в разрезе линзового соединения 9, каким оно показано на фиг.3 и 4. Соединение 9 состоит из двух половин, оба конца которого соединены с соответствующими световодами 2. Эти соединения имеют внутреннюю линзовую систему, в которой передаваемый лазерный луч при выходе из волокна разветвляется, а на другой стороне соединения снова фокусируется. Между обеими половинами соединения луч направляется параллельно. При таком соединении передача может осуществляться одновременно по нескольким каналам световода. Линзовые соединения могут быть также выполнены в виде так называемых штекерных разъемов Outdoor-EBC («Extended Beam Connector») (внешний расширенный лучевой коннектор). Такие соединения очень надежны и не чувствительны к каким-либо загрязнениям.

Перечень ссылочных позиций

1, 1' кристаллизатор, медная пластина кристаллизатора

2 световод

3 точка измерения

4, 4' паз

5 податливый винт

6, 6' канал охлаждения

7 корпус из благородной стали

9 линзовое соединение

10 система регистрации температуры

11 опорная сторона

12 первая узкая сторона

13 свободная сторона

14 вторая узкая сторона

20 процессор

Реферат

Изобретение относится к металлургии, в частности к непрерывной разливке металлов. Измерение температуры в кристаллизаторе осуществляют с помощью светодиодов, на которые направляется лазерное излучение. Светодиоды размещают в пазах на внешней стороне медной пластины кристаллизатора. С помощью системы регистрации температуры может определяться температура вдоль измерительного волокна в нескольких точках измерения. Достигается повышение пространственной разрешающей способности при регистрации температуры в кристаллизаторе по сравнению с известными системами регистрации температуры с помощью термоэлементов. 2 н. и 10 з.п. ф-лы, 5 ил.

Комментарии