Способ измерения, система и датчик для машины непрерывного литья - RU2703606C2

Код документа: RU2703606C2

Чертежи

Описание

1711220

Область техники, к которой относится изобретение

Настоящее изобретение относится к литейной форме, содержащей измерительную систему для измерения по меньшей мере одной физической величины, выбранной из температуры по меньшей мере одного участка формы для литья расплавленного металла, и положения уровня указанного расплавленного металла внутри формы. Настоящее изобретение также относится к машине непрерывного литья, использующей указанную систему.

Определения

В настоящем описании и в приложенной формуле изобретения нижеследующие термины должны пониматься в соответствии с приведенными здесь далее определениями:

Термины "верхний", "на верхней части", "нижний", "на нижней части" должны пониматься как связанные с направлением силы тяжести.

В настоящем изобретении термин "жидкий металл" должен пониматься как содержащий как чистые металлы, так и металлические сплавы в жидком состоянии, которые находятся при температуре, по меньшей мере равной температуре их точки плавления.

В настоящем изобретении термин "ультразвук" должен означать упругую волну, имеющую частоту выше 0,5 МГц.

Предшествующий уровень техники

В области производства стали или, в целом, металлов и металлических сплавов, существенную роль играют машины непрерывного литья. Непрерывное литье является производственным процессом, позволяющим производить полуфабрикаты стальных конструкций, называемых биллетами, блюмами, слябами в зависимости от их размера и формы. Производство полуфабрикатов производится, начиная с металла или металлического сплава в расплавленном состоянии, который льют в литейную форму, охлаждаемую посредством охлаждающей жидкости, которая протекает в соответствии с направлением продвижения металлического полуфабриката, постепенно формируемого внутри объема формы. Форма имеет, по существу, вертикальное расположение. Форма открыта на нижнем конце, из которого выходит сформированный полуфабрикат. Форма открыта на верхнем конце, через который поступает жидкий металл, который постепенно начинает затвердевать внутри формы, чтобы затем извлекаться с нижнего конца формы. Процесс является стационарным, что означает, что в единицу времени количество металла, по меньшей мере, частично затвердевающего, выходящего с нижнего конца формы, соответствует количеству жидкого металла, поступающего в верхнюю часть формы. Когда процесс литья в машине непрерывного литья начат, уровень жидкого металла внутри формы всегда должен поддерживаться постоянным, то есть, положение свободной поверхности жидкого металла, то есть, положение так называемого мениска относительно внутренней стенки формы должно поддерживаться постоянным в течение всего процесса.

Чтобы поддерживать уровень жидкого металла постоянным, то есть, чтобы поддерживать постоянным положение мениска, можно увеличивать или уменьшать скорость извлечения полуфабрикатного материала, сформированного внутри формы, или можно увеличивать или уменьшать поток жидкого металла, поступающего в форму с верхнего конца.

Чтобы выполнить измерение положения мениска для управления скоростью извлечения или для управления потоком жидкого металла, проходящего сквозь форму, в настоящее время на рынке доступны два типа датчиков.

Первым типом датчиков для измерения уровня жидкого металла в форме являются радиоактивные датчики. Радиоактивные датчики содержат радиоактивный источник, размещенный на первой стороне формы, и сцинтиллятор, размещенный на второй стороне формы, противоположной первой стороне. Сцинтиллятор подсчитывает объем излучения, зависящий от положения мениска жидкого металла, находящегося между радиоактивным источником и самим сцинтиллятором, и в результате такого измерения можно получить результат измерения положения мениска. Поэтому радиоактивные датчики делают своего рода рентгенограмму формы в соответствии с мениском стали и позволяют с высокой точностью определять положение самого мениска со степенью точности приблизительно 1 мм.

Вторым типом датчиков для измерения уровня жидкого металла в форме являются электромагнитные датчики. Электромагнитные датчики основаны на излучении электромагнитного поля на стенку кристаллизатора, содержащего жидкий металл. Генерируемое электромагнитное поле создает в кристаллизаторе некоторые паразитные токи, генерируемое электромагнитное поле которых, в свою очередь, принимается приемными катушками самого датчика. Паразитные токи зависят от удельной проводимости кристаллизатора непосредственно в области генерации паразитных токов, а удельная проводимость, в свою очередь, зависит от температуры кристаллизатора в области генерации паразитных токов и, как следствие, она косвенно зависит от положения мениска жидкого металла, тепло которого поглощается охлаждающейся жидкостью, проходящей через кристаллизатор.

Дополнительно, также известны системы измерения температуры стенки кристаллизатора, основанные на вставлении термопар в толщу кристаллизатора. Измерение температуры стенки кристаллизатора в различных точках позволяет получать отображение температуры стенки кристаллизатора.

Контролируя температуру стенки кристаллизатора, можно получать предупреждения для предотвращения нежелательных явлений, таких как разлом корки частично затвердевшего металла, который извлекается из формы, или таких как локализованное налипание жидкого металла на стенку кристаллизатора. Идентификация описанных явлений производится, начиная с теплового отображения стенки кристаллизатора, в соответствии с алгоритмами, которые для целей настоящего изобретения считаются известными.

Патентная заявка JP H10 185654 описывает способ обнаружения уровня жидкости внутри печи, в котором указанный уровень может стабильно обнаруживаться за длительный период времени, не подвергаясь влиянию флюктуаций коэффициента усиления передающей и приемной системы, в которой флюктуации вызываются силой контакта, прикладываемой элементом передачи и элементом приема упругой волны, воздействующей на стенку печи. Элемент передачи упругой волны и элемент приема упругой волны устанавливаются на внешней стенке печи, которая по всей окружности покрыта огнеупорным материалом, и упругая волна излучается от элемента передачи упругой волны в печь, чтобы обнаруживать уровень жидкости расплавленного в печи вещества на основе принимаемого сигнала, получаемого от элемента приема упругой волны при излучении упругой волны, причем поверхностная волна распространяется по поверхности внешней стенки печи и отраженное внутренней стенкой печи эхо принимается элементом приема упругой волны, причем высота волны отраженного эхо корректируется на основе высоты волны для поверхностной волны и уровень обнаруживается на основе высоты волны скорректированного отраженного эха.

Патентная заявка US 3 456 715 описывает систему обнаружения уровня вещества в контейнере, таком как качающаяся форма непрерывного литья, передавая акустическую энергию через контейнер, чтобы сформировать сигнал, представляющий вещество на эталонном уровне. Второй электрический сигнал чувствителен к качанию контейнера, представляя его смещение относительно эталонного положения. Комбинация первого и второго сигналов дает выходной сигнал, индицирующий уровень вещества. Средство электроакустического преобразователя устанавливается для передачи акустической энергии через хладагент, протекающий непрерывно между средством преобразователя и стенкой формы или сосуда, содержащего вещество, уровень которого должен быть измерен. Когда уровень вещества достигает уровня, на котором располагается преобразователь, вырабатывается электрический сигнал, имеющий характеристику, указывающая присутствие вещества на этом уровне. В предпочтительном варианте осуществления средство электроакустического преобразователя содержит как передатчик, так и приемник, расположенные на противоположных сторонах сосуда или формы, которые вместе выполнены с возможностью формирования электрического сигнала в ответ на обнаружение акустической энергии, передаваемой через пространство, занятое веществом, то есть, через непосредственно вещество. Передача сигнала происходит соответственно направлению, ортогональному стенке формы или контейнера. В альтернативном варианте осуществления обеспечивается установка только одного ультразвукового устройства, которое в некоторые периоды времени действует как передатчик и в другие периоды времени действует как приемник, и также в этом случае передача сигнала происходит в направлении ортогональном стенке формы или контейнера, с тем, чтобы только одно ультразвуковое устройство было способно принимать отраженный сигнал передаваемого сигнала вдоль того же самого осевого направления, ортогонального стенке формы или контейнера.

Патентная заявка CA 2 310 764 описывает способ непрерывного измерения уровня для контейнеров, в соответствии с которым последовательность импульсов волны Лэмба передается на стенку контейнера посредством возбудителя волны Лэмба, расположенного на ней, и принимается приемником волны Лэмба, который располагается на расстоянии от возбудителя волны Лэмба на стенке контейнера. Система определяет разницу времени прохождения волны между возбудителем и приемником как разность между временем прохождения волны, когда контейнер пуст, и временем прохождения волны, когда в контейнере присутствует определенный уровень. По разности между временами прохождения волны можно получить положение текущего уровня внутри контейнера, которое прямо пропорционально разности между временами прохождения волны. Поскольку существуют различие во времени прохождения волн Лэмба, когда в контакт со стенкой контейнера входит различный материал, способ позволяет непрерывно контролировать уровень внутри контейнеров.

Патентная заявка US 4 320 659 описывает ультразвуковую систему, измеряющую либо импеданс текучей среды, либо уровень жидкости, используя умеренно направленные поперечные звуковые волны, генерируемые преобразователем и распространяющиеся в однородном бездефектном твердом элементе. Поперечная волна распространяется в твердом веществе по зигзагообразному пути с отражением на границе раздела твердого вещества-текучей среды по меньшей мере в двух областях и при угле падения, превышающем первый критический угол по меньшей мере на пять градусов, и меньшем, чем второй критический угол, по меньшей мере на десять градусов. Затухающая амплитуда волны за счет акустической связи между твердым веществом и текучей средой позволяет измерять импеданс или связанный с импедансом параметр текучей среды. Система предпочтительно содержит второй акустический путь, служащий в качестве эталонного, чтобы компенсировать изменения в параметрах, таких как температура, характер текучей среды, параметры преобразователя, связь с преобразователем и осадок или коррозия на границе твердого вещества-текучей среды. В другой форме эталонным механизмом является ряд отражений от бороздок в твердом элементе. Для измерения уровня жидкости, нечувствительного к изменениям импеданса жидкости, твердое вещество является удлиненным элементом, ориентированным под косым углом или параллельным поверхности жидкости. Другие системы измерения уровня жидкости используют многочисленные приемники или рефлекторы, расположенные в точках отражения зигзагообразной волны.

Патентная заявка US 2012/085164 описывает монтаж и корпус для размещения компонент измерителя текучей среды, содержащего преобразователи, напрямую связанные с точками крепления на внешней окружности трубы без внешних скоб. Монтаж может выборочно соединяться и разъединяться с точками фиксации трубы. Один или более корпусов с монтажом могут устанавливаться на внешней поверхности трубы в виде модулей для различных случаев измерений. Аналогично, монтаж и корпус, по желанию, располагающиеся внутри, могут менять конфигурацию в модульной форме для ориентации и выравнивания одного или множества преобразователей или других компонент узлов при различных применениях пользователем, не требуя дополнительных выравнивающих инструментов, шаблонов, измерительных приборов или других устройств.

Патентная заявка US 6 631 639 описывает неинвазивную систему и способ измерения уровня жидкости в сосуде, использующие пару ультразвуковых преобразователей, смонтированных с промежутком на внешней стенке сосуда. Один из преобразователей возбуждает одиночный импульс звуковой энергии, который создает изгибную или упругую волну в стенке, а второй преобразователь принимает изгибную волну, чтобы создать электрический сигнал с формой, соответствующей времени прохождения изгибной волны между этими двумя преобразователями. Электрические сигналы, соответствующие форме волны, созданные в разное время, сравниваются, чтобы определить, существует ли фазовая задержка между двумя сигналами, соответствующими форме волны. Фазовая задержка указывает, что имело место изменение состояния уровня жидкости во внутреннем пространстве сосуда между этими двумя преобразователями. Измерение фазовой задержки, или времени запаздывания между компонентами изгибной волны, полученными в два разных момента времени, используется для индикации присутствия или отсутствия жидкости в точке на сосуде или высоты жидкости во внутреннем пространстве сосуда.

Патентная заявка WO 2005/037461 описывает способ идентификации событий разрыва в изложнице, чтобы предвидеть и избежать возможности того, что если повреждение происходит в изложнице, когда слиток выходит из формы, корка затвердевавшего внешнего слоя ванны с расплавленной сталью заставляет вытекшую расплавленную сталь размазываться по расположенным ниже вращающимся цилиндрам, заставляя, таким образом, весь завод останавливаться. На внешней и внутренней поверхности изложницы генерируют высокочастотное механическое колебание, с тем, чтобы дать начало так называемым поверхностным или рэлеевского типа волнам, и анализируют, как такое колебание поглощается поверхностью материала, постоянно контактирующего с изложницей. Если размер или растяжение этой поверхности изменяются, следуя за разрывом затвердевавшего внешнего уровня, возникает резкое увеличение контакта с медными стенками и, в результате, немедленное изменение акустического импеданса медной поверхности изложницы.

Патентная заявка FR 2 323 988 описывает систему измерения уровня в форме машины непрерывного литья, в которой импульсы ультразвуковых волн распространяются исключительно вдоль внутренней поверхности стенки контейнера в направлении жидкости и частично отражаются неоднородностью, вызванной жидкостью, контактирующей с поверхностью стенки. Отраженная волна обнаруживается и промежуток времени, который отделяет сформированный импульс от обнаруженной ультразвуковой волны, измеряется. Значение промежутка представляет местоположение неоднородности относительно заданного опорного уровня для жидкости.

Проблемы предшествующего уровня техники

Радиоактивные датчики имеют значительные проблемы в части обращения с радиоактивным источником и материалами, подвергающимися воздействию радиоактивного источника в течение длительного периода. Фактически, когда радиоактивный источник истощается, необходимо принимать очень строгие меры безопасности для его замены, чтобы препятствовать облучению операторов. Дополнительно, существуют проблемы уничтожения истощенного радиоактивного источника, что должно выполняться специализированными фирмами. Кроме того, любая возможная потеря радиоактивного источника, что является не слишком маловероятным явлением при операциях замены истощенных источников, подразумевает немедленное наложение ареста на завод с последующей остановкой производства и огромным экономическим ущербом.

Электромагнитные датчики, которые хотя и являются более безопасным вариантом с точки зрения обращения в отношении радиоактивных датчиков, менее распространены, потому являются менее точными, с более медленной реакцией и применимы только для форм, имеющих не слишком большую толщину кристаллизатора, то есть, обычно меньше 15 мм.

Фактически, благодаря экранирующему действию металлической формы, паразитные токи, вызванные электромагнитным датчиком, воздействуют только на слой приблизительно 1 мм общей толщины кристаллизатора. Указанная зона, подверженная воздействию паразитных токов, находится на противоположной стороне кристаллизатора относительно стороны, на которой находится расплавленный металл, который разливается. Если толщина кристаллизатора больше 15 мм, на измерение электромагнитным датчиком влияет задержка за счет времени, необходимого для того, чтобы температура кристаллизатора изменилась в соответствии с зоной, затронутой паразитными токами, то есть, с внешней стороной кристаллизатора, следуя за изменением положения мениска на противоположной стороне кристаллизатора, то есть, на внутренней стороне кристаллизатора. Фактически, изменение в положении мениска жидкого металла на внутренней стороне кристаллизатора создает изменение температуры, которое распространяется внутри толщины кристаллизатора, пока не достигнет внешней стороны кристаллизатора, возле которой находится электромагнитный датчик. Изменение температуры в материале металла, из которого изготовлен кристаллизатор, то есть, разность температур между областью стенки кристаллизатора ниже уровня разливаемого жидкого металла и областью чуть выше, где нет никакого жидкого металла, контактирующего с кристаллизатором, максимальна на внутренней стороне формы, где существует разливаемый жидкий металл, и по мере приближения к внешней стороне кристаллизатора она постепенно становится менее заметной. Дополнительно, если форма очень толстая, разность температур на первом миллиметре толщины внешней стороны кристаллизатора, где существуют наведенные паразитные токи, настолько слаба, что не может обнаруживаться электромагнитным датчиком. Эти датчики, таким образом, используются для форм, не толще 15 мм. Это ограничение исключает их использование в формах больших форматов, которые достигают толщины меди до 40 мм, тем самым делая радиоактивный датчик единственной технологией, пригодной для контроля уровня при больших форматах.

Отображение температуры формы посредством термопар также имеет некоторые недостатки, поскольку термопары должны вставляться в определенные полости, выполненные в толщине кристаллизатора. Этот способ может быть применен только в случае большой толщины кристаллизатора, потому что введение термопар на кристаллизаторах, имеющих малую толщину порядка 15 мм может ослабить конструкцию кристаллизатора и может также локально подвергнуть опасности эффективность охлаждения жидкого металла, содержавшего в кристаллизаторе.

Задача изобретения

Задача настоящего изобретения состоит в обеспечении способа измерения, измерительной системы и измерительного датчика для измерения по меньшей мере одной физической величины в форме, позволяющей проводить точные и прецизионные измерения.

Дополнительная задача настоящего изобретения состоит в обеспечении формы, снабженной указанной измерительной системой.

Концепция изобретения

Задача решается характеристиками основного пункта формулы изобретения. Подпункты формулы изобретения представляют предпочтительные решения.

Предпочтительные результаты изобретения

Решение, соответствующее настоящему изобретению, за счет значительного творческого вклада представляет различные преимущества, результат которых составляет немедленный и важный технический прогресс.

Датчик и способ, соответствующие изобретению, не относятся к радиоактивным источникам, а основаны на материалах и способах, не опасных для здоровья и не имеющих проблем с уничтожением.

Решение, соответствующее настоящему изобретению, позволяет получать прецизионные результаты измерений также в случае большой толщины кристаллизатора, то есть, более 15 мм.

Решение, соответствующее настоящему изобретению, позволяет получать результаты измерений температуры кристаллизатора в различных точках, не требуя вставления термопар в толщу кристаллизатора, позволяя выполнять такое определение также на кристаллизаторах малой толщины, например, меньше 20 мм.

Решение, соответствующее настоящему изобретению, позволяет работать с высоким уровнем чувствительности, точности и надежности.

Решение, соответствующее настоящему изобретению, позволяет иметь малые затраты на установку и управление измерительной системой.

Краткое описание чертежей

В дальнейшем решение описывается со ссылкой на приложенные чертежи, которые должны рассматриваться как неисчерпывающий пример настоящего изобретения, на которых:

Фиг. 1 - первый вариант осуществления настоящего изобретения, в частности, показывающий датчик для измерения уровня жидкого металла внутри литейной формы, изготовленной в соответствии с настоящим изобретением.

Фиг. 2 - вид в разрезе датчика, показанного на фиг. 1.

Фиг. 3 - вид в перспективе датчика, показанного на фиг. 1.

Фиг. 4 - схематичное изображение первого возможного типа установки в литейной форме датчика, показанного на фиг. 1.

Фиг. 5 - схематичное изображение второго возможного типа установки в литейной форме датчика, показанного на фиг. 1.

Фиг. 6 - схематичное изображение первого возможного типа применения способа, соответствующего изобретению, для измерения уровня жидкого металла в литейной форме или для измерения температуры стенки формы в различных точках литейной формы.

Фиг. 7 - схематичное изображение второго возможного типа применения способа, соответствующего изобретению, для измерения уровня жидкого металла в литейной форме или для измерения температуры стенки формы в различных точках литейной формы.

Фиг. 8 - принцип работы датчика, соответствующего изобретению, или способа, соответствующего изобретению, для возможного варианта осуществления датчика, соответствующего изобретению.

Фиг. 9 - принцип работы датчика, соответствующего изобретению, или способа, соответствующего изобретению, для возможного другого варианта осуществления датчика, соответствующего изобретению.

Фиг. 10 - вид сбоку в разрезе для первого варианта осуществления участка датчика, соответствующего изобретению, показывающий установку измерительных элементов.

Фиг. 11 - участок датчика, показанного на фиг. 10 с установленными измерительными элементами.

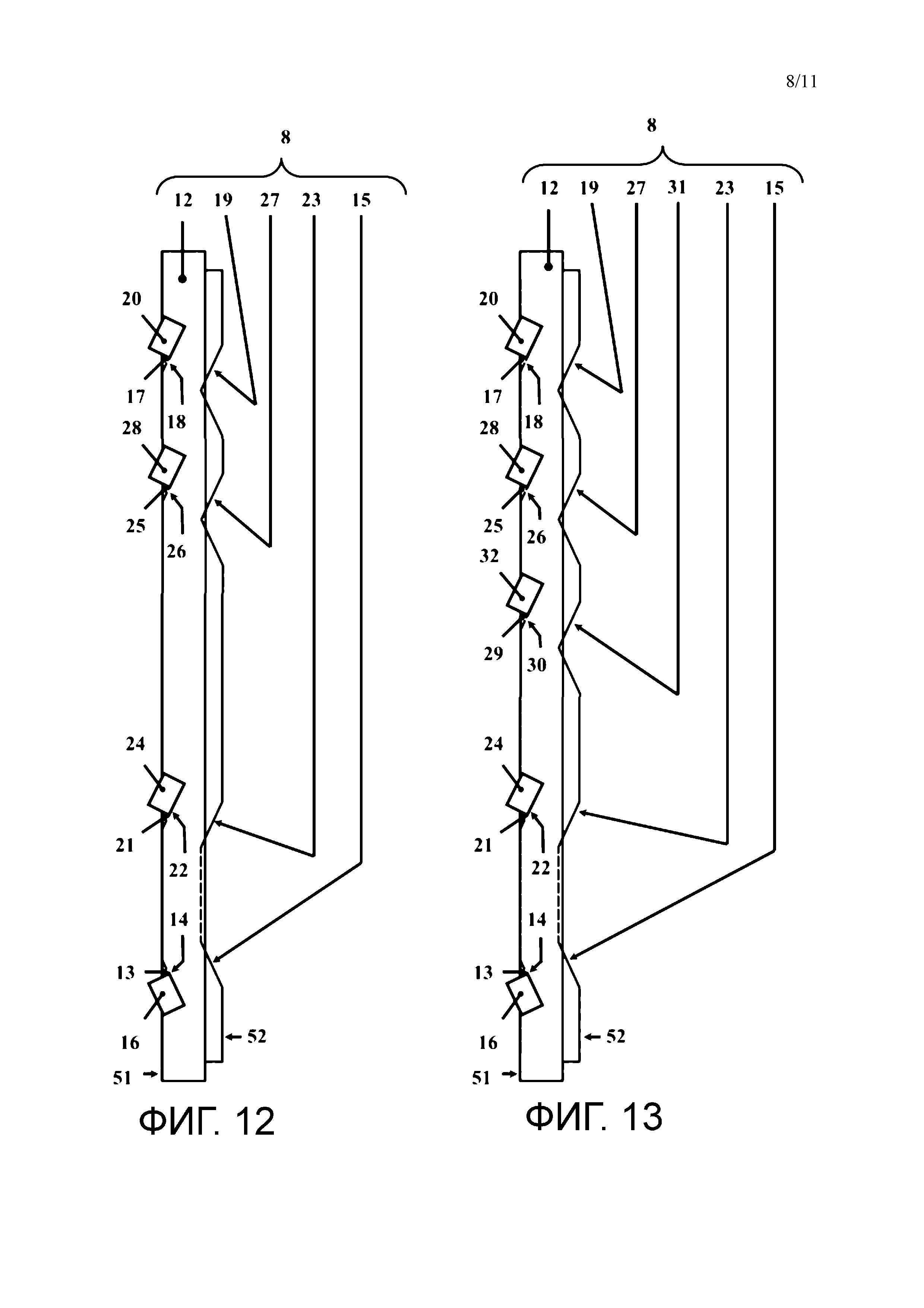

Фиг. 12 - вид сбоку в разрезе второго варианта осуществления участка датчика, соответствующего изобретению, с установленными измерительными элементами.

Фиг. 13 - вид сбоку в разрезе третьего варианта осуществления участка датчика, соответствующего изобретению, с установленными измерительными элементами.

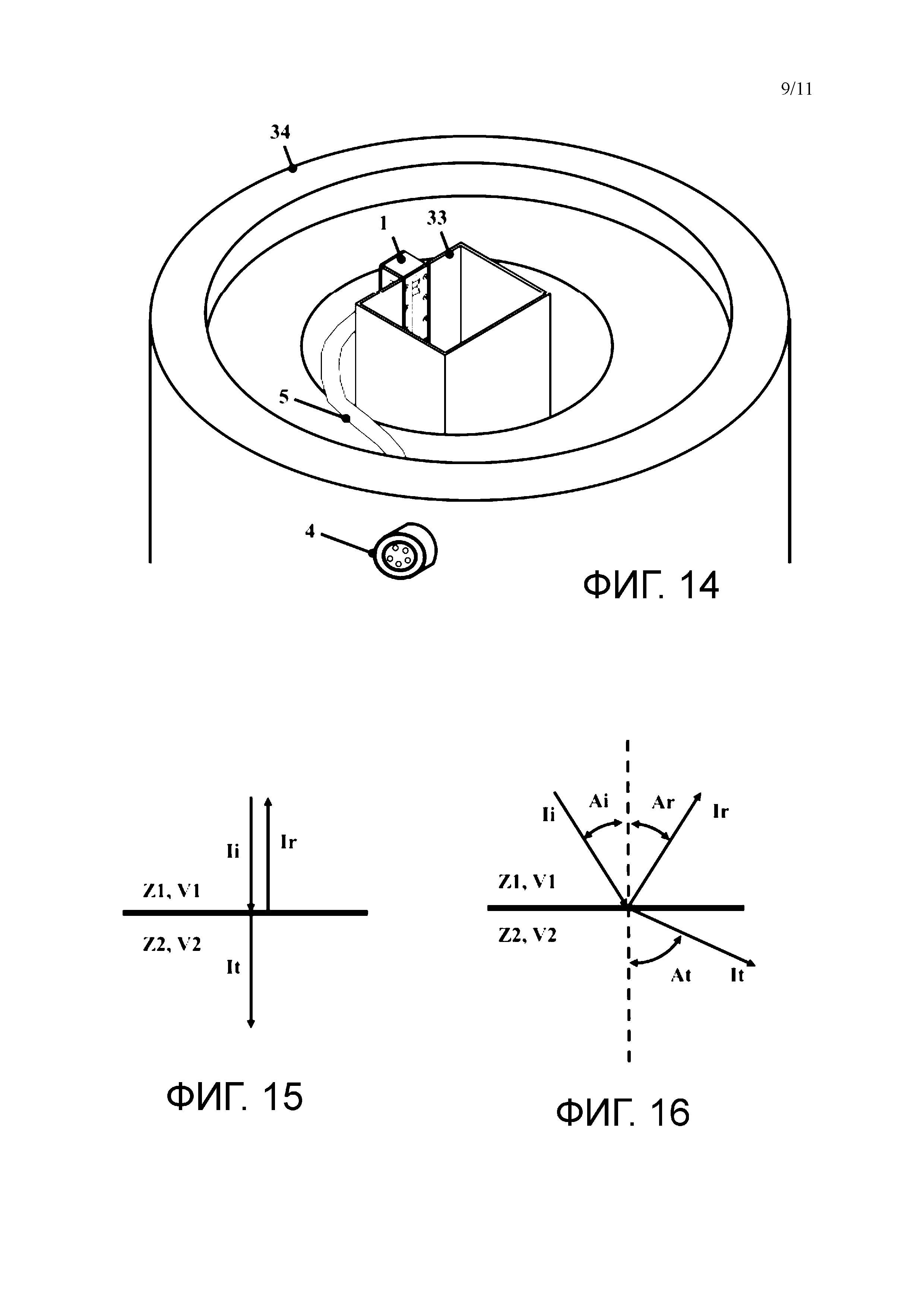

Фиг. 14 - вид в перспективе части формы с установленным датчиком, соответствующим изобретению.

Фиг. 15, фиг. 16, фиг. 17, фиг. 18, фиг. 19 - схематичное представление физических принципов, лежащих в основе настоящего изобретения.

Фиг. 20 - график зависимости реакции датчика, соответствующего изобретению, от изменений температуры в кристаллизаторе.

Раскрытие изобретения

Как объяснялось ранее со ссылкой на чертежи (фиг. 4, фиг. 5, фиг. 6, фиг. 7), производство стали или, в целом, металлов и металлических сплавов производится с помощью машин непрерывного литья. Непрерывная разливка является производственным процессом, позволяющим изготавливать полуфабрикаты стальных конструкций, называемые биллетами, блюмами, слябами, в зависимости от их размера и формы. Производство полуфабрикатных изделий начинается с разлива металла или металлического сплава в расплавленном состоянии в форму (34). Форма (34) располагается, по существу, вертикально, хотя известны также решения, в которых форма устанавливается в наклонном положении, которые, однако, следует рассматривать как решения, содержащиеся в объеме защиты настоящего изобретения. Форма (34) открыта (фиг. 4, фиг. 5, фиг. 6, фиг. 7) на своем нижнем конце (47), из которого выходит полуфабрикатный продукт. Форма открыта и на своем верхнем конце (46), через который заливается жидкий металл, который начинает постепенно затвердевать внутри формы, и должен затем извлекаться с нижнего конца формы. Термины "верхний" и "нижний" должны пониматься как относящиеся к направлению силы тяжести. Процесс является стационарным, что означает, что в единицу времени количество металла, по меньшей мере, частично затвердевшего, выходящего из нижнего конца формы, соответствует количеству жидкого металла, поступающего в форму в ее верхней части. Когда литейный процесс в машине непрерывного литья запущен, уровень (39) жидкого металла (37) внутри формы (34) всегда должен поддерживаться постоянным, то есть, положение свободной поверхности жидкого металла (37), то есть, положение так называемого мениска относительно внутренней стенки формы (34), должно поддерживаться постоянным во времени в течение процесса. Форма (34) содержит кристаллизатор (35), который обычно изготавливается из меди, хотя настоящее изобретение также применимо в случае кристаллизаторов (35), изготовленных из металлических материалов, отличных от меди, таких как металлические сплавы. Кристаллизатор (35) охлаждается посредством потока охлаждающей жидкости (44), обычно, воды, который течет в соответствии с направлением (фиг. 5) потока текучей среды (44), протекающего в направлении, противоположном относительно направления потока жидкого металла (45), заливаемого в форму (34). Когда разливаемый жидкий металл пересекает кристаллизатор (35), он постепенно затвердевает по мере прохождения от верхнего конца (46) к нижнему концу (47) формы (34). Когда формируемый полуфабрикат выходит из нижнего конца (47) формы (34), он еще не полностью затвердел, но имеет по периметру оболочку той же самой формы, что и кристаллизатор (35), которая затвердела и которая называется коркой (38). Внутри корки (38) формируемый полуфабрикат все еще содержит центральное ядро, состоящее из металла в жидком состоянии, которое затвердевает в нижней части машины непрерывного литья по мере того, как продвигается к последующим устройствам обработки, таким как правильные ролики, раскройные блоки и т. д.

Охлаждение кристаллизатора (35) может производиться различными путями. В первом решении (фиг. 4, фиг. 5, фиг. 6), пригодном для кристаллизаторов (35) биллетов или блюмов, имеющих меньшие размеры относительно максимально возможных размеров при литье, охлаждение происходит, направляя ранее описанный поток охлаждающей жидкости (44) на внешнюю стенку (49) кристаллизатора (35) внутри расположенного по периметру внешнего пространства (36), которое окружает кристаллизатор и отделяется конвейером (33). Во втором решении (фиг. 7), пригодном для кристаллизаторов (35) блюмов, имеющих большие размеры по сравнению с максимально возможными размерами при литье или пригодных для литья слябов, охлаждение осуществляется, направляя ранее описанный поток охлаждающей жидкости внутрь промежутков самого кристаллизатора (35) или в промежутки, получающиеся на поверхностях мест соединения сборочных элементов кристаллизатора.

Чтобы поддерживать уровень (39) жидкого металла (37) постоянным, то есть, чтобы поддерживать положение мениска постоянным, можно действовать так, чтобы увеличивать или уменьшать скорость извлечения полуфабриката, формируемого внутри формы (34), или можно действовать так, чтобы увеличивать или уменьшать поток жидкого металла (37), поступающего в форму (34) с ее верхнего конца (46).

Поэтому важно иметь результат измерения положения мениска, то есть, положения уровня (39) жидкого металла относительно, по существу, вертикали или наклонного продления формы (34), с тем, чтобы управлять скоростью извлечения или чтобы управлять таким образом потоком жидкого металла (37), поступающего в форму (34).

Дополнительно, также важно получить результаты измерения температуры внутренней стенки (48) кристаллизатора (35), потому что, контролируя температуру внутренней стенки (48) кристаллизатора (35) в различных точках, можно получить некоторые предупреждения для предотвращения нежелательных явлений, таких как разлом корки (38) частично затвердевшего металла, который извлекается из формы, или таких как локализованное налипание жидкого металла на внутреннюю стенку (48) кристаллизатора (35). Идентификация описанных явлений производится, начиная с отображения температур внутренней стенки (48) кристаллизатора (35), в соответствии с алгоритмами, которые для целей настоящего изобретения считаются известными.

Настоящее изобретение основано на физическом принципе передачи (фиг. 4, фиг. 5, фиг. 6, фиг. 7, фиг. 8, фиг. 9, фиг. 15, фиг. 16, фиг. 17, фиг. 18, фиг. 19) ультразвука в материалах, из которых изготавливается форма (34), в материалах, присутствующих в форме, а так же в материалах, из которых изготавливают датчик или система (1) обнаружения, соответствующие изобретению.

Датчик или система (1) обнаружения и способ, соответствующие изобретению, используют тот эффект, что жидкий металл (37) присутствует на кристаллизаторе (35) формы (34). Фактически, разливаемый жидкий металл (37) имеет температуру, равную температуре плавления самого металла. Температура литья изменяется в зависимости от разливаемого типа металла или металлического сплава. Например, для сталей температура литья может иметь порядок 1370-1530 °C, для меди температура литья может иметь порядок 1083 °C. В настоящем изобретении "жидкий металл" означает как чистые металлы, так и металлические сплавы в жидком состоянии, которые находятся при температуре, по меньшей мере, равной их точкам плавления. Когда жидкий металл (37) находится внутри кристаллизатора (35), температура кристаллизатора (35) предполагается имеющей тенденцию, соответствующую кривой, подобной той, которая представлена слева на фиг. 4, фиг. 5, фиг. 6. Температурная кривая в кристаллизаторе (35) имеет пик в соответствии положения мениска, то есть, в соответствии с уровнем (39) жидкого металла (37) в форме (34), причем указанный уровень (39) является величиной, которой желательно управлять таким образом, чтобы поддерживать ее, по существу, постоянной во времени литья. Постоянство уровня (39) жидкого металла (37) в форме (34) является существенным условием для достижения требуемого качества полуфабриката, который получается в процесса непрерывного литья. Фактически, даже небольшие вариации уровня (39) жидкого металла (37) в форме (34) могут приводить к изменению свойств полуфабриката.

Изменению температуры кристаллизатора (35) в соответствии с указанной тенденцией также соответствует изменение электрических свойств металла, из которого изготовлен кристаллизатор (35) и изменение упругих свойств металла, из которого изготовлен кристаллизатор (35). В частности, в кристаллизаторе (35) за счет присутствия изменения температуры, вызванного изменением уровня (39) или мениска жидкого металла (37), варьируется скорость звука, проходящего через кристаллизатор. На основе этого принципа, датчик или система (1) обнаружения и способ, соответствующий изобретению, основываясь на корреляции между вариацией уровня (39) жидкого металла (37) и соответствующей вариацией температуры в кристаллизаторе (35) в области соответствующего уровня (39) жидкого металла (37), позволяют получать как указания о температуре кристаллизатора (35) в различных зонах последнего, так и точные указания о положении уровня (39) жидкого металла (37) внутри кристаллизатора (35), чтобы, таким образом, иметь возможность регулировать его положение для поддержания, по существу, постоянного уровня.

Датчик или система (1) обнаружения и способ, соответствующий изобретению, обеспечивают применение, в соответствии с кристаллизатором (35), по меньшей мере одного первого ультразвукового элемента (16) и по меньшей мере одного второго ультразвукового элемента (20), из которых один является ультразвуковым передатчиком, имеющим заданный частотный диапазон, а другой является ультразвуковым приемником, чувствительным в частотном диапазоне, соответствующему частотному диапазону работы передатчика. В настоящем изобретении, в целом, "ультразвук" будет означать упругую волну с частотой выше 0,5 МГц.

Выражение "применение, в соответствии с кристаллизатором," будет означать:

- применение (фиг. 4, фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) ультразвуковых элементов (16, 20, 24, 28, 32), установленных вблизи кристаллизатора (35), но с промежутком относительно него;

- применения (фиг. 5) ультразвуковых элементов (16, 20, 24, 28, 32), установленных в состоянии адгезии с кристаллизатором (35);

- применения (фиг. 6) ультразвуковых элементов (16, 20, 24, 28, 32), установленных в состоянии адгезии с механически обработанными участками поверхности кристаллизатора (35);

- применения (фиг. 7) ультразвуковых элементов (16, 20, 24, 28, 32), установленных внутри кристаллизатора (35), например, внутри специального корпуса (43).

В частности, (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) ультразвуковой передатчик формирует луч упругих волн с ультразвуковыми частотами, который распространяется вдоль кристаллизатора (35) в области, соответствующей положению уровня (39) расплавленного металла, содержащегося в форме, то есть, в области, соответствующей положению мениска расплавленного металла. Так как наличие изменения температурного профиля кристаллизатора также изменяет скорость упругих волн, в том числе, ультразвуковых волн, измеряя промежуток времени, который требуется ультразвуковым волнам, чтобы пройти через кристаллизатор между ультразвуковым передатчиком и ультразвуковым приемником, можно установить положение уровня (39) расплавленного металла, содержащегося в форме, как будет объяснено далее в настоящем описании. При вариации положения уровня (39) расплавленного металла, содержащегося в форме, указанный измеренный промежуток времени изменяется и, таким образом, можно получить положение уровня (39) расплавленного металла, измеряя время распространения, называемое "временем пробега" упругих волн с ультразвуковыми частотами.

На фиг. 17, фиг. 18, фиг. 19 они представлены горизонтально для удобства представления, но следует заметить, что кристаллизатор (35) располагается, по существу, вертикально в соответствии с указанным направлением силы тяжести (50).

В одном из вариантов осуществления ультразвуковые элементы (16, 20, 24, 28, 32) являются пьезоэлектрическими керамическими преобразователями, из которых по меньшей мере один является ультразвуковым передатчиком и по меньшей мере один является ультразвуковым приемником. Предпочтительно, но не обязательно, рабочие частоты ультразвуковых упругих волн, используемых в настоящем изобретении, находятся в диапазоне от 1 до 10 МГц, предпочтительные значения находятся в диапазоне от 1,5 до 5 МГц. Экспериментальные испытания дали превосходные результаты для рабочих частот ультразвуковых упругих волн приблизительно 2 МГц.

Система (1) обнаружения изготавливается в форме датчика, содержащего внутри все элементы, необходимые для формирования и приема ультразвуковых упругих волн (фиг. 1, фиг. 2, фиг. 3, фиг. 14), причем датчик (1) может содержать кожух (2), изготовленный, например, из нержавеющей стали, который снабжен крепежными средствами (3) для облегчения его монтажа в области измерения. Крепежные средства (3) могут быть выполнены, например, в форме пары крепежных пластин, снабженных отверстиями для пропускания винтов. Например (фиг. 14), датчик (1) может быть установлен на конвейере (33) формы (34) и, в частности, датчик (1) может быть установлен таким образом, чтобы заменять собой часть конвейера (33). С помощью такого решения возможно иметь датчик (1) (фиг. 4, фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19), установленный, по существу, параллельно относительно кристаллизатора (35), внутри которого должны проходить ультразвуковые упругие волны. Более подробно, датчик (1) устанавливается с промежутком относительно кристаллизатора, который, по существу, равен интервалу (36), отделяющему конвейер (33) от кристаллизатора (35), хотя, как объяснялось выше, также возможно обеспечить решения в большими или меньшими расстояниями, решения по монтажу в условиях адгезии с кристаллизатором и решения по монтажу внутри объема кристаллизатора. Датчик (1) дополнительно будет снабжен выпускным отверстием (11) для пропускания через него электрических соединений, образуемых кабелем (5), снабженным соединителем (4) на его конце для подключения к электронным устройствам питания, предварительной обработки сигналов, связи с системами обработки и регулирования. Кожух (2) будет содержать лицевую поверхность (6) обнаружения. В случае, когда корпус изготавливается из материала, непригодного для эффективной передачи ультразвуковых упругих волн, лицевая поверхность (6) обнаружения, то есть, лицевая поверхность датчика (1), через которую происходят передача и прием ультразвуковых упругих волн, снабжается щелью (7) или проходными отверстиями, которые закрываются крышкой (8), выполненной из материала, пригодного для эффективной передачи ультразвуковых упругих волн. Например, можно использовать пластмассовый или полимерный материал. В целом, пригодны материалы, имеющие акустическое сопротивление 3+/-2 Mрейл. "Mрейл" является единицей измерения акустического импеданса, при том, что 1 Mрейл равен 10 для мощности шести килограммов на квадратный метр в секунду. В представленном варианте осуществления лицевая поверхность (6) обнаружения состоит из закрывающей пластины (9), прикрепляемой к кожуху (2) винтами, и щели (7) или проходных отверстий для установки крышки или крышек (8) на указанной закрывающей пластине (9). Однако, должно быть понятно, что возможны и другие варианты осуществления без закрывающей пластины (9) или использующие крепежные средства, отличные от винтов. Внутри кожуха (2) можно, таким образом, получить герметично уплотненную камеру (10), предназначенную для размещения в ней ультразвуковых элементов (16, 20, 24, 28, 32) в дополнение к электронным компонентам для управления последними, например, установленными на одной или более специальных электронных платах. Например, для применений внутри формы (34) в условиях воздействия потока охлаждающей жидкости (44), это может быть возможно при условии, что кожух (2) позволяет получить уровень герметизации для давления по меньшей мере 10 бар.

Предпочтительно, кожух (2) имеет удлиненную форму с большой осью, расположенной параллельно направлению литья таким образом, чтобы предпочтительно расположить достаточное количество датчиков обнаружения вдоль интересующего направления для измерения, которое должно быть выполнено. Например, можно обеспечить корпуса высотой приблизительно 200 мм, с тем, чтобы позволить распределить чувствительные элементы обнаружения в области, связанной с уровнем (39).

Что касается варианта осуществления, в котором датчик (1) монтируется на конвейере (33) и расположен с промежутком относительно кристаллизатора (35), ультразвуковые упругие волны пересекают указанный промежуток (36), поскольку они возбуждаются (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) через поток охлаждающей жидкости (44), который циркулирует между конвейером (33) и кристаллизатором (35). Очевидно, что в случае установки в условиях адгезии с кристаллизатором или внутри объема кристаллизатора, не будет иметь место никакой фазы передачи ультразвуковых упругих волн через поток охлаждающей жидкости (44). Когда ультразвуковые упругие волны достигают внешней стенки (49) кристаллизатора (35), ультразвуковые упругие волны проникают через кристаллизатор (35) и отражаются от внутренней стенки (48) самого кристаллизатора (35), затем давая начало ряду многократных отражений, которые распространяются в толще кристаллизатора. Под внутренней стенкой (48) кристаллизатора традиционно подразумевается стенка кристаллизатора, контактирующая с жидким металлом, тогда как под внешней стенкой (49) кристаллизатора подразумевается стенка, противоположная внутренней стенке (48), с учетом толщины кристаллизатора. Когда от внутренней части кристаллизатора (35) ультразвуковые упругие волны достигают внешней стенки (49) кристаллизатора (35) снова происходят:

- передача через внешнюю стенку (49) кристаллизатора (35), с формированием первого участка передаваемой ультразвуковой упругой волны, которая пересекает кристаллизатор (35), чтобы снова двигаться в направлении датчика (1) или в направлении одного из ультразвуковых элементов (16, 20, 24, 28, 32) в форме ультразвукового приемника;

- отражение с формированием второго участка ультразвуковой упругой волны, которая возвращается к внутренней стенке кристаллизатора (35).

Как следствие, ультразвуковой приемник принимает ультразвуковую упругую волну, переданную ультразвуковым передатчиком после того, как ультразвуковая упругая волна пересекла толщу кристаллизатора (35) и, как вариант, промежуток (36) между конвейером (33) и кристаллизатором (35), если он присутствует для данного типа установки системы обнаружения.

Крышка (8), как объяснялось ранее, изготавливается из материала, пригодного для эффективной передачи ультразвуковых упругих волн, такого как материал, имеющий акустическое сопротивление 3+/-2 Mрейл. Крышка (8) состоит из механически обработанного корпуса (12) (фиг. 3, фиг. 10, фиг. 11, фиг. 12, фиг. 13, фиг. 17, фиг. 18, фиг. 19), с тем, чтобы получить на первой стороне (51) корпуса (12) несколько мест (13, 17, 21, 25, 29) для вставки для установки соответствующих ультразвуковых элементов (16, 20, 24, 28, 32). Каждое место (13, 17, 21, 25, 29) для вставки поэтому содержит соответствующую опорную поверхность (14, 18, 22, 26, 30), к которой приклеивается соответствующий ультразвуковой элемент (16, 20, 24, 28, 32), предпочтительно, с нанесением пастообразного материала, облегчающего акустическое соединение между ультразвуковым элементом (16, 20, 24, 28, 32) и крышкой (8).

Опорная поверхность (14, 18, 22, 26, 30) по меньшей мере одного ультразвукового элемента (16, 20, 24, 28, 32), выполненного как ультразвуковой передатчик, наклонена на первый угол (B1) таким образом, чтобы направить волну (40) передачи, приходящую от системы обнаружения или датчика (1), в соответствии с направлением распространения, которое наклонено относительно поверхности, на которую передаваемая волна (40) должна падать, то есть, относительно стенки кристаллизатора, через которую должно происходить проникновение ультразвуковых упругих волн. Эта конфигурация предпочтительна, потому что при таком способе предотвращается явление нормального падения (фиг. 15) на кристаллизатор, который должен характеризоваться более низкой передачей ультразвуковых упругих волн в кристаллизаторе (35) и большим отражением ультразвуковых упругих волн кристаллизатором (35). Таким образом, облегчается проникновение передаваемой волны (40) в кристаллизатор (35) и получение отраженной волны (41), которая отражается от внутренней стенки (48) кристаллизатора (35) и возвращается к внешней стенке (49) в соответствии с наклоненным направлением, которое, в свою очередь, также облегчает пересечение участка указанной отраженной волны, чтобы принять принимаемую волну (42), которая может быть эффективно обнаружена системой обнаружения или датчиком (1).

Чтобы облегчить прием ультразвуковых упругих волн после того, как они пересекли кристаллизатор (35), опорная поверхность (14, 18, 22, 26, 30) по меньшей мере одного ультразвукового элемента (16, 20, 24, 28, 32), выполненного в качестве ультразвукового приемника, также наклонена. Однако, опорная поверхность (14, 18, 22, 26, 30) по меньшей мере одного ультразвукового элемента (16, 20, 24, 28, 32), выполненного в качестве ультразвукового приемника, наклонена под вторым углом (B2), с тем, чтобы чувствительная поверхность по меньшей мере одного ультразвукового элемента (16, 20, 24, 28, 32), выполненного в качестве ультразвукового приемника, была ориентирована, по существу, ортогонально относительно установленного направления распространения принимаемых волн (42), приходящих от кристаллизатора (35), который будет наклонен согласно направлению наклона, зависящему от первого угла (B1), под которым происходит передача передаваемой волны (40).

Корпус (12) крышки (8) механически обработан (фиг. 3, фиг. 10, фиг. 11, фиг. 12, фиг. 13, фиг. 17, фиг. 18, фиг. 19) также со второй стороны (52), противоположной первой стороне (51) корпуса (12), на которой располагаются места (13, 17, 21, 25, 29) для вставки. На второй стороне (52) получаются некоторые пересекающиеся поверхности (15, 19, 23, 27, 31) ультразвуковых упругих волн, которые параллельны соответствующим опорным поверхностям (14, 18, 22, 26, 30), находящимся на первой стороне (51) корпуса (12) крышки (8).

Как показано в первом варианте осуществления (фиг. 10, фиг. 11) крышки (8), корпус (12) крышки (8) обработан механически таким образом, чтобы получить:

- на первой стороне (51) первое место (13) для вставки первого ультразвукового элемента (16), который является ультразвуковым передатчиком, где первое место (13) для вставки содержит первую опорную поверхность (14), наклоненную под первым углом (B1) относительно направления продольной длины корпуса (12);

- на второй стороне (52) первую поверхность (15) пересечения, параллельную первой опорной поверхности (14) и расположенную с возможностью совмещения с первой опорной поверхностью (14) при переносе относительно направления распространения ультразвуковых упругих волн;

- на первой стороне (51) второе место (17) для вставки второго ультразвукового элемента (20), который является ультразвуковым приемником, причем второе место (17) для вставки содержит вторую опорную поверхность (18), наклоненную под вторым углом (B2) относительно направления продольной длины корпуса (12);

- на втором месте (52) вторую поверхность (19) пересечения, параллельную второй опорной поверхности (18) и располагающуюся с возможностью совмещения со второй опорной поверхностью (18) при переносе относительно направления распространения ультразвуковых упругих волн;

- на первой стороне (51) третье место (21) для вставки третьего ультразвукового элемента (24), который является ультразвуковым приемником, причем третье место (21) для вставки содержит третью опорную поверхность (22), наклоненную под вторым углом (B2) относительно направления продольной длины корпуса (12);

- на второй стороне (52) третью поверхностью пересечения (23), параллельную третьей опорной поверхности (22) и располагающуюся с возможностью совмещения с третьей опорной поверхностью (22) при переносе относительно направления распространения ультразвуковых упругих волн.

Со ссылкой на второй вариант осуществления (фиг. 12) крышки (8), корпус (12) из крышки (8) механически обработан таким образом, чтобы также получить в дополнение к элементам, ранее описанным со ссылкой на первый вариант осуществления (фиг. 10, фиг. 11) крышки (8):

- на первой стороне (51) четвертое место (25) для вставки четвертого ультразвукового элемента (28), являющегося ультразвуковым приемником, в котором четвертое место (25) для вставки содержит четвертую опорную поверхность (26), наклоненную под вторым углом (B2) относительно направления продольной длины корпуса (12);

- на второй стороне (52) четвертую поверхность пересечения (27), параллельную четвертой опорной поверхности (26) и расположенную с возможностью совмещения с четвертой опорной поверхностью (26) при переносе относительно направления распространения ультразвуковых упругих волн.

Со ссылкой на третий вариант осуществления (фиг. 13) крышки (8), корпус (12) крышки (8) механически обработан таким образом, чтобы также получить в дополнение к элементам, ранее описанным со ссылкой на первый вариант осуществления (фиг. 10, фиг. 11) крышки (8), и в дополнение к элементам, ранее описанным со ссылкой на второй вариант осуществления (фиг. 12) крышки (8):

- на первой стороне (51) пятое место (29) для вставки пятого ультразвукового элемента (32), который является ультразвуковым приемником, причем пятое место (29) установки содержит пятую опорную поверхность (30), наклоненную под вторым углом (B2) относительно направления продольной длины корпуса (12);

- на второй стороне (52) пятую поверхность пересечения (31), параллельную пятой опорной поверхности (30) и расположенную с возможностью совмещения с пятой опорной поверхностью (30) при переносе относительно направления распространения ультразвуковых упругих волн.

Должно быть понятно, что можно предложить и другие решения в отношении того, что уже было представлено, с большим количество передатчиков и/или большим количеством приемников в зависимости от требований. Например, для применения настоящего изобретения, чтобы получить отображение температур формы, можно предложить решения с большим количеством приемников. Не исключаются решения с передатчиками, работающими на разных частотах, объединенными с соответствующими приемниками, которые, в свою очередь, работают с соответствующими передатчиками.

Ультразвуковые элементы (16, 20, 24, 28, 32) монтируются на соответствующих местах (13, 17, 21, 25, 29) для вставки таким образом, что их чувствительная или передающая поверхность находится в контакте и параллельна соответствующим опорным поверхностям (14, 18, 22, 26, 30) мест (13, 17, 21, 25, 29) для вставки.

Насколько это касается работы системы обнаружения или датчика (1), соответствующих изобретению, обращаясь для простоты иллюстрации к варианту осуществления (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) с датчиком (1), установленным на конвейере (33) формы (34), на удалении от кристаллизатора (35) на величину, соответствующую промежутку (36) для прохождения потока охлаждающей жидкости (44), первый ультразвуковой элемент (16) является ультразвуковым передатчиком, второй ультразвуковой элемент (20) является ультразвуковым приемником, третий ультразвуковой элемент (24) является ультразвуковым приемником. Первый ультразвуковой элемент (16) располагается, относительно направления силы тяжести (50), ниже уровня (39) жидкого металла (37), содержащегося в кристаллизаторе (35). Первый ультразвуковой элемент (16) формирует ультразвуковой импульс длительностью 1 микросекунда, давая начало формированию передаваемой волны (40), которая распространяется (фиг. 17, фиг. 18, фиг. 19) через крышку (8) в слое потока охлаждающей жидкости (44), присутствующем в промежутке (36) и в кристаллизаторе (35), и достигает внешней стенки (49) кристаллизатора (35). В целом, это возможно при условии, что каждый из указанных импульсов передаваемых ультразвуковых упругих волн (40) имеет длительность между 0,1 и 3 микросекундами. Поскольку падение волны (40) передачи происходит под углом (фиг. 16), падающая ультразвуковая упругая волна (Ii) является падающей с углом Ai падения в соответствии с границей поверхности раздела между:

- первым материалом, имеющим первое значение Z1 акустического сопротивления и имеющим первую скорость V1 распространения ультразвуковых упругих волн; и

- вторым материалом, имеющим второе значение Z2 акустического сопротивления и имеющим вторую скорость V1 распространения ультразвуковых упругих волн V2.

Применяя закон Снеллиуса, согласно которому можно вычислить угол At, в соответствии с которым передаваемая ультразвуковая упругая волна (It) распространяется внутри второго материала, зная первую скорость V1 распространения ультразвуковых упругих волн, вторую скорость V2 распространения ультразвуковых упругих волн и угол Ai, все указанные значения становятся известны.

(f1)

где углы Ai и At рассматриваются относительно линии, перпендикулярной поверхности раздела между этими двумя материалами.

Например, в случае, когда крышка (8) изготавливается из полимерного материала, скорость упругих волн может иметь порядок 2500 м/с. Для настоящего применения можно предложить, например, использование материалов крышки, имеющих скорости распространения ультразвуковых упругих волн в диапазоне от 1500 до 3500 м/с.

Что касается интенсивности ультразвуковых упругих волн, когда ультразвуковые упругие волны передаются от первого материала ко второму материалу, можно также вычислить интенсивность передаваемых ультразвуковых волн. Помня, что в дополнение к передаваемым ультразвуковым упругим волнам существуют также отраженные ультразвуковые волны, для которых (фиг. 16) угол Ar отражения равен углу Ai падения, интенсивность Ii падающих ультразвуковых волн, It передаваемых ультразвуковых волн и Ir отраженных ультразвуковых волн связываются следующими формулами:

(f2)

(f3)

(f4)

где последнее соотношение представляет закон сохранения энергии.

Также необходимо рассмотреть другой аспект в отношении режима колебаний упругих волн. Упругие волны могут быть продольными или поперечными. Если ультразвуковая упругая волна продольного типа, которая распространяется в первом материале, падает на границу поверхности раздела со вторым материалом с углом падения Ai, который не равен нулю, во втором материале будет иметь место передача как продольных ультразвуковых упругих волн, так и поперечных ультразвуковых упругих волн, то есть, продольный режим колебаний падающей волны частично преобразуется в поперечный режим колебаний. Рассматривая конкретный случай измерительной системы или датчика (1), соответствующих изобретению, первый ультразвуковой элемент (16) генерирует ультразвуковые упругие волны продольного типа. В случае присутствия промежутка (36) с потоком охлаждения жидкости (44), поскольку в жидкостях распространяются только ультразвуковые упругие волны продольного типа, передаваемая волна, которая является падающей для кристаллизатора (35), является продольной. Волна, передаваемая в кристаллизатор (35), преобразуется в волну поперечного типа, которая затем подвергается ряду последующих отражений в кристаллизаторе (35) и, таким образом, (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) волна, передаваемая в кристаллизатор (35), является волной поперечного типа, которая двигается по стенке кристаллизатора (25) по зигзагообразному пути, определяемому последующими отражениями; передаваемая волна затем преобразуется снова в волну продольного типа и передается снова в промежуток (36) с потоком охлаждающей жидкости (44) и, наконец, пересекает крышку, чтобы достигнуть второго ультразвукового элемента (20).

Поэтому, когда передаваемая волна (40) достигает внешней стенки (49) кристаллизатора (35), она подвергается девиации согласно закону Снеллиуса (фиг. 16). Внутри (фиг. 8) кристаллизатора (35) передаваемая ультразвуковая упругая волна (It) продолжает распространяться, по существу, прямолинейно до тех пор, пока передаваемая ультразвуковая упругая волна (It) не достигнет внутренней стенки (48) кристаллизатора (35). В этой зоне отражение происходит согласно направлению отражения, так что (фиг. 16) угол отражения (Ar) отраженной ультразвуковой упругой волны (Ir) равен углу падения Ai падающей ультразвуковой упругой волны, которая, в нашем конкретном случае, является ультразвуковой упругой волной, ранее переданной (It) в соответствии с поверхностью соединения между кристаллизатором (35) и промежутком (36), связанным с присутствием потока жидкости (44).

В этой точке явление повторяется (фиг. 8, фиг. 9), давая начало ряду многочисленных отражений внутри кристаллизатора (35) также с присутствием ряда многочисленных передач ультразвуковых упругих волн, которые отражаются в направлении системы обнаружения или датчика (1), получая, таким образом, ряд принимаемых волн (42), которые принимаются ультразвуковыми элементами (20, 24, 28, 32), выполненными в виде ультразвуковых приемников.

В частности, второй ультразвуковой элемент (20), который является ультразвуковым приемником, принимает (фиг. 19) ультразвуковые упругие волны через время, равное сумме:

- TP1: время пробега ультразвуковых упругих волн в крышке (8);

- TL1: время пробега ультразвуковых упругих волн в промежутке (36) с потоком охлаждающей жидкости (44), в случае, когда промежуток (36) присутствует;

- TC1: время пробега внутри толщи кристаллизатора (35) для передаваемых ультразвуковых упругих волн It1;

- TC2: время пробега внутри толщины кристаллизатора (35) для отраженных ультразвуковых упругих волн Ir, которое равно TC1;

- ТВ: общее время пробега последующих отражений внутри толщины кристаллизатора (35) для ультразвуковых упругих волн, которое равно сумме времен пробега TCn каждого отражения внутри этой части кристаллизатора;

- TL2: время пробега ультразвуковых упругих волн в промежутке (36) с потоком охлаждающей жидкости (44) в случае, когда промежуток (36) присутствует, которое равно TL1;

- TP2: время пробега ультразвуковых упругих волн в крышке (8), которое равно TP1.

В частности, третий ультразвуковой элемент (24), который является ультразвуковым приемником, принимает (фиг. 19), ультразвуковые упругие волны после времени, равного сумме:

- TP1: время пробега ультразвуковых упругих волн в крышке (8);

- TL1: время пробега ультразвуковых упругих волн в промежутке (36) с потоком охлаждающей жидкости (44), в случае, когда присутствует промежуток (36);

- TC1: время пробега внутри толщины кристаллизатора (35) передаваемых ультразвуковых упругих волн It1;

- TC2: время пробега внутри толщины кристаллизатора (35) отраженных ультразвуковых упругих волн Ir, которое равно TC1;

- TL3: время пробега ультразвуковых упругих волн в промежутке (36) с потоком охлаждающей жидкости (44), в случае, когда присутствует промежуток (36), равный TL1;

- TP3: время пробега ультразвуковых упругих волн в крышке (8), которое равно TP1.

Поскольку, как объяснялось ранее, скорость распространения звука зависит от температуры, которая, в свою очередь, зависит от положения уровня (39) жидкого металла, содержащегося в кристаллизаторе, ТВ зависит от положения уровня (39) жидкого металла, содержащегося в кристаллизаторе, и поэтому, измеряя его, можно получить результат измерения положения уровня (39).

Учитывая (фиг. 18, фиг. 19) конкретный случай с двумя ультразвуковыми приемниками, то есть, со вторым ультразвуковым элементом (20) и третьим ультразвуковым элементом (24), имеем, что:

- третий ультразвуковой элемент (24) обнаруживает ультразвуковой импульс в момент t1, после того, как он был отражен один раз внутри стенки кристаллизатора (35);

- второй ультразвуковой элемент (20) обнаруживает импульс в момент t2, после которого он был подвергнут ряду последующих отражений внутри стенки кристаллизатора (35).

Результат измерения разности между временем пробега двух датчиков, Dt=t2-t1, является временем ТВ, используемым ультразвуковыми упругими волнами для распространения на участке формы между двумя приемниками, то есть, между третьим ультразвуковым элементом (24) и вторым ультразвуковым элементом (20). Длина пути, проходимого ультразвуком в стенке формы, остается постоянной, поэтому время Dt обратно пропорционально скорости распространения ультразвуковых упругих волн в материале кристаллизатора (35), обычно, меди. Скорость в материале кристаллизатора (35) связывается со средней температурой на соответствующем участке кристаллизатора (35), которая, в свою очередь, зависит от положения уровня (39).

Проведенное исследование и эксперименты показали, что существует линейная корреляция (фиг. 20) между временной разностью Dt и температурой соответствующего участка кристаллизатора (35), то есть, положением уровня жидкого металла.

Хотя можно также получить результат измерения с помощью только одного приемника, конечно, предпочтительно использовать два приемника, поскольку один автоматически устраняет влияние других факторов, таких как температура потока жидкости (44), температура крышки (8).

При использовании большего количества приемников можно вычислить температурный профиль вдоль стенки кристаллизатора. Это предпочтительно:

- как для применения в качестве указателя уровня, поскольку имея отображение температуры, можно определить положение уровня (39) без необходимости выполнения процедур установки датчиков;

- так и для применения контроля температуры кристаллизатора, чтобы предотвратить явления разрушения корки и налипания жидкого металла на стенки кристаллизатора.

По результатам экспериментальных тестов оказалось также возможным определить некоторые оптимальные значения для первого угла (B1), в соответствии с которым наклоняется ультразвуковой передатчик, который совпадает с углом Ai падения передаваемой ультразвуковой упругой волны. Указанный первый угол (B1) предпочтительно находится в пределах между 15 и 35 градусами, еще более предпочтительно между 20 и 30 градусами. Превосходные результаты были получены при значениях первого угла (B1) приблизительно 25 градусов. Второй угол (B2), в соответствии с которым наклоняются ультразвуковые приемники, предпочтительно равен первому углу (B1).

Чтобы закончить, настоящее изобретение относится к способу измерения (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) по меньшей мере одной физической величины, выбранной из числа следующих:

- температура по меньшей мере одного участка кристаллизатора (35) формы (34) машины непрерывного литья жидкого металла (37);

- положение мениска или уровня (39) жидкого металла (37) внутри кристаллизатора (35);

где способ содержит фазу передачи по меньшей мере одного сигнала обнаружения, передаваемого в направлении кристаллизатора (35), фазу приема по меньшей мере одного принимаемого измеряемого сигнала, зависящего от передаваемого сигнала обнаружения, фазу измерения, выполненную на основе по меньшей мере одного принимаемого измеряемого сигнала, причем фаза передачи по меньшей мере одного сигнала обнаружения является фазой передачи по меньшей мере одной передаваемой ультразвуковой упругой волны (40) посредством (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) по меньшей мере одного первого ультразвукового элемента (16), выполненного в виде ультразвукового передатчика, фазой передачи, происходящей в соответствии с направлением передачи, ориентированным в направлении стенки кристаллизатора (35), содержащего жидкий металл (37). Фаза приема по меньшей мере одного принимаемого измеряемого сигнала содержит (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) по меньшей мере одну первую фазу приема принимаемой ультразвуковой упругой волны (42) посредством по меньшей мере одного второго ультразвукового элемента (20), выполненного в виде ультразвукового приемника, расположенного в положении, удаленном от положения первого ультразвукового элемента (16), причем указанная принимаемая ультразвуковая упругая волна (42) состоит из участка передаваемой ультразвуковой упругой волны (40), которая проникает и передается внутри стенки кристаллизатора (35) в форме поперечной объемной волны и отражается в направлении второго ультразвукового элемента (20).

Фаза измерения может содержать фазу измерения для измерения времени, прошедшего между фазой передачи по меньшей мере одного сигнала обнаружения и фазой приема по меньшей мере одного принимаемого измеряемого сигнала.

Направление передачи по меньшей мере одной передаваемой ультразвуковой упругой волны (40) предпочтительно наклонено под углом Ai падения относительно стенки кристаллизатора (35). Угол Ai падения может быть между 15 и 35 градусами, предпочтительно, между 20 и 30 градусами, еще более предпочтительно, приблизительно 25 градусов.

Фаза передачи передаваемой ультразвуковой упругой волны (40) может быть фазой передачи ряда импульсов передаваемых ультразвуковых упругих волн (40), причем каждый из импульсов передаваемых ультразвуковых упругих волн (40) имеет длительность между 0,1 и 3 микросекундами.

Второй ультразвуковой элемент (20) располагается (фиг. 8, фиг. 9, фиг. 17, фиг. 18, фиг. 19) на некотором удалении относительно положения первого ультразвукового элемента (16) в соответствии, по существу, с параллельным направлением относительно продольной длины стенки кристаллизатора (35).

В способе, соответствующем изобретению, может обеспечиваться, что фаза приема по меньшей мере одного принятого измеренного сигнала, содержит:

- первую фазу приема принятой ультразвуковой упругой волны (42) посредством второго ультразвукового элемента (20), выполненного в виде ультразвукового приемника;

- по меньшей мере одну вторую фазу приема принятой ультразвуковой упругой волны (42) посредством третьего ультразвукового элемента (24), выполненного в виде ультразвукового приемника;

где третий ультразвуковой элемент (24) размещается между первым ультразвуковым элементом (16) и вторым ультразвуковым элементом (20).

В этом случае фаза измерения может содержать (фиг. 19):

- фазу измерения для измерения первого времени пробега, соответствующего времени, прошедшему между фазой передачи по меньшей мере одного сигнала обнаружения первым ультразвуковым элементом (16) и фазой приема по меньшей мере одного сигнала измерения, принимаемого вторым ультразвуковым элементом (20);

- фазу измерения для измерения второго времени пробега, соответствующего времени, прошедшему между фазой передачи по меньшей мере одного сигнала обнаружения первым ультразвуковым элементом (16) и фазой приема по меньшей мере одного сигнала измерения, принимаемого третьим ультразвуковым элементом (24);

- фазу вычисления разности между первым временем пробега и вторым временем пробега.

Способ, соответствующий изобретению, может выполняться альтернативно или также в сочетании как способ измерения для измерения положения мениска или уровня (39) жидкого металла (37) внутри кристаллизатора (35) или как способ измерения для измерения температуры по меньшей мере одного кристаллизатора (35) формы (34) машины непрерывного литья.

В случае способа, соответствующего изобретению, выполненного в виде способа измерения для измерения положения мениска или уровня (39) жидкого металла (37) внутри кристаллизатора (35), результат измерения положения мениска или уровня (39) жидкого металла (37) внутри кристаллизатора (35) получают посредством сравнения принимаемой ультразвуковой упругой волной (42), принимаемой вторым ультразвуковым элементом (20), и принимаемой ультразвуковой упругой волны (42), принимаемой третьим ультразвуковым элементом (24).

В способе, соответствующем изобретению, может обеспечиваться, что фаза приема по меньшей мере одного принимаемого измеряемого сигнала содержит:

- первую фазу приема принимаемой ультразвуковой упругой волны (42) вторым ультразвуковым элементом (20), выполненным в виде ультразвукового приемника;

- по меньшей мере одну вторую фазу приема принимаемой ультразвуковой упругой волны (42) третьим ультразвуковым элементом (24), выполненным в виде ультразвукового приемника;

- одну или более дополнительных третьих фаз приема принимаемой ультразвуковой упругой волны (42) дополнительными ультразвуковыми элементами (28, 32), выполненными в виде ультразвуковых приемников;

где третий ультразвуковой элемент (24) располагается между первым ультразвуковым элементом (16) и вторым ультразвуковым элементом (20) и где дополнительные ультразвуковые элементы (28, 32) располагаются между третьим ультразвуковым элементом (24) и вторым ультразвуковым элементом (20).

В этом случае фаза измерения может содержать (фиг. 19):

- фазу измерения для измерения первого времени пробега, соответствующего времени, прошедшему между фазой передачи по меньшей мере одного сигнала обнаружения первым ультразвуковым элементом (16) и фазой приема по меньшей мере одного принимаемого измеряемого сигнала вторым ультразвуковым элементом (20);

- фазу измерения для измерения второго времени пробега, соответствующего времени, прошедшему между фазой передачи по меньшей мере одного сигнала обнаружения первым ультразвуковым элементом (16) и фазой приема по меньшей мере одного принимаемого измеряемого сигнала третьим ультразвуковым элементом (24);

- дополнительные третьи фазы измерения для измерения дополнительных третьих времен пробега, каждое из которых соответствует времени, прошедшему между фазой передачи по меньшей мере одного сигнала обнаружения первым ультразвуковым элементом (16), и соответствующей третьей фазой приема по меньшей мере одного принимаемого измеряемого сигнала каждым из дополнительных ультразвуковых элементов (28, 32).

В случае способа, соответствующего изобретению, выполненного в виде способа измерения для измерения температуры нескольких участков кристаллизатора (35), расположенных вдоль стенки кристаллизатора (35), результат измерения температуры на каждом участке кристаллизатора (35) может быть получен сравнением между принятой ультразвуковой упругой волной (42), принятой третьим ультразвуковым элементом (24), и принятой ультразвуковой упругой волной (42), принятой вторым ультразвуковым элементом (20) или дополнительными ультразвуковыми элементами (28, 32), причем каждый из указанных второго ультразвукового элемента (20) и дополнительных ультразвуковых элементов (28, 32) обнаруживает температуру соответствующего участка кристаллизатора (35), расположенного приблизительно фронтально в области между ультразвуковыми элементами.

Настоящее изобретение также относится (фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5, фиг. 6, фиг. 7, фиг. 8, фиг. 9, фиг. 14) к системе (1) обнаружения для обнаружения по меньшей мере одной физической величины, выбранной из числа следующих:

- температура по меньшей мере одного участка кристаллизатора (35) формы (34) машины непрерывного литья жидкого металла (37);

- положение мениска или уровня (39) жидкого металла (37) внутри кристаллизатора (35);

где система (1) обнаружения содержит по меньшей мере один передатчик сигнала обнаружения, передаваемого в направлении кристаллизатора (35), и по меньшей мере один приемник по меньшей мере одного принимаемого измеряемого сигнала, зависящего от передаваемого сигнала обнаружения, и в которой передатчик является по меньшей мере одним первым ультразвуковым элементом (16), выполненным в виде передатчика передаваемой ультразвуковой упругой волны (40), и приемник является по меньшей мере одним вторым ультразвуковым элементом (20), выполненным в виде приемника принимаемой ультразвуковой упругой волны (42). Первый ультразвуковой элемент (16) ориентируется в соответствии с направлением передачи к стенке кристаллизатора (35), содержащего жидкий металл (37). Второй ультразвуковой элемент (20) ориентируется таким образом, чтобы принимать по меньшей мере один участок передаваемой ультразвуковой упругой волны (40), которая проникла и была передана внутри стенки кристаллизатора (35) в форме поперечной объемной волны и была отражена в направлении второго ультразвукового элемента (20).

Первый ультразвуковой элемент (16) ориентируется в соответствии с направлением передачи, так что по меньшей мере одна передаваемая ультразвуковая упругая волна (40) наклонена согласно углу Ai падения относительно стенки кристаллизатора (35). Предпочтительно, угол Ai падения находится в пределах между 15 и 35 градусами, еще более предпочтительно, угол Ai падения находится между 20 и 30 градусами и, предпочтительно, равен приблизительно 25 градусам.

В одном из вариантов осуществления первый ультразвуковой элемент (16) может быть выполнен и структурирован с возможностью передачи ряда импульсов передаваемых ультразвуковых упругих волн (40), в котором каждый из импульсов передаваемых ультразвуковых упругих волн (40) имеет длительность между 0,1 и 3 микросекундами.

Ультразвуковые элементы (16, 20) располагаются соответственно с одной и той же стороны формы (34) таким образом, что второй ультразвуковой элемент (20) располагается (фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5, фиг. 6, фиг. 7, фиг. 8, фиг. 9, фиг. 14) в положении, отделенном промежутком от положения первого ультразвукового элемента (16), в соответствии, по существу, с параллельным направлением относительно продольной длины стенки кристаллизатора (35).

Система (1) обнаружения может дополнительно содержать третий ультразвуковой элемент (24), расположенный между первым ультразвуковым элементом (16) и вторым ультразвуковым элементом (20).

Система (1) обнаружения может дополнительно содержать ряд из одного или более дополнительных ультразвуковых элементов (28, 32), выполненных в виде ультразвуковых приемников, где третий ультразвуковой элемент (24) располагается между первым ультразвуковым элементом (16) и вторым ультразвуковым элементом (20) и где дополнительные ультразвуковые элементы (28, 32) располагаются между третьим ультразвуковым элементом (24) и вторым ультразвуковым элементом (20).

Система (1) обнаружения, соответствующая изобретению, может быть выполнена и структурирована с возможностью расположения, при котором (фиг. 7) ультразвуковые элементы (16, 20, 24, 28, 32) расположены внутри полости (43), образованной внутри толщи указанного кристаллизатора (35).

Система (1) обнаружения, соответствующая изобретению, может быть выполнена и структурирована с возможностью расположения, при котором (фиг. 6) ультразвуковые элементы (16, 20, 24, 28, 32) приклеены к стенке кристаллизатора (35), которая является внешней стенкой (49) кристаллизатора (35), противоположной внутренней стенке (48) кристаллизатора (35), контактирующей с жидким металлом (37).

Система (1) обнаружения, соответствующая изобретению, может быть выполнена и структурирована с возможностью расположения, при котором (фиг. 1, фиг. 2, фиг. 3, фиг. 8, фиг. 9) ультразвуковые элементы (16, 20, 24, 28, 32) располагаются внутри герметичного кожуха (2), образующего корпус датчика (1), снабженный крепежными средствами (3) для крепления (фиг. 14) к форме (34). Кожух (2), образующий корпус (1) датчика, содержит одну или более щелей или отверстий (7) на поверхности обнаружения (6), которая является лицевой поверхностью датчика (1), через которые происходят передача и прием ультразвуковых упругих волн. Одна или более щелей или отверстий (7) закрываются одной или более крышками (8), изготовленными из материала, пригодного для эффективного пропускания ультразвуковых упругих волн, например, из пластмассового или полимерного материала или материала, имеющего акустическое сопротивление 3+/-2 Mрейл.

Предпочтительно, каждая одна или более крышек (8) содержат по меньшей мере одно механически обработанное место (13, 17, 21, 25, 29) для вставки, выполненное с возможностью вставки одного из ультразвуковых элементов (16, 20, 24, 28, 32).

Каждая из одной или более крышек (8) может содержать (фиг. 10, фиг. 11, фиг. 12, фиг. 13):

- на первой стороне (51), обращенной внутрь кожуха (2), механически обработанное место (13, 17, 21, 25, 29) для вставки, причем указанное место (13, 17, 21, 25, 29) для вставки содержит наклонную опорную поверхность (14, 18, 22, 26, 30);

- на второй стороне (52), противоположной первой стороне (51), пересекающую поверхность (15, 19, 23, 27, 31), параллельную опорной поверхности (14, 18, 22, 26, 30) и расположенную с возможностью совмещения с опорной поверхностью (14, 18, 22, 26, 30) при переносе относительно направления распространения ультразвуковых упругих волн.

Опорная поверхность (14) первого ультразвукового элемента (16), выполненного в виде передатчика, наклонена в соответствии с направлением наклона, которое противоположно направлению наклона опорной поверхности (18, 22, 26, 30) по меньшей мере одного второго ультразвукового элемента (20).

Настоящее изобретение также относится к форме (34) для производства полуфабрикатов стальных конструкций посредством литья жидкого металла (37) внутрь кристаллизатора (35) формы (34), где форма (34) содержит систему (1) обнаружения, как описано ранее, которая может быть независимо изготовлена:

- в форме (фиг. 7) ультразвуковых элементов, вставляемых в кристаллизатор;

- в форме (фиг. 6) ультразвуковых элементов, контактирующих с внешней стенкой кристаллизатора;

- в форме (фиг. 4, фиг. 5) ультразвуковых элементов, вставляемых в корпус датчика (фиг. 1, фиг. 2, фиг. 3), смонтированного на форме.

Настоящее изобретение также относится к машине непрерывного литья для производства полуфабрикатов стальных конструкций посредством литья жидкого металла (37) внутрь кристаллизатора (35) формы (34), причем машина непрерывного литья содержит по меньшей мере одну систему (1) обнаружения, как ранее описано, которая может быть независимо изготовлена:

- в форме (фиг. 7) ультразвуковых элементов, вставляемых в кристаллизатор;

- в форме (фиг. 6) ультразвуковых элементов, контактирующих с внешней стенкой кристаллизатора;

- в форме (фиг. 4, фиг. 5) ультразвуковых элементов, вставляемых в корпус датчика (фиг. 1, фиг. 2, фиг. 3), смонтированный на форме.

Таким образом, настоящее изобретение относится к форме (34) для производства полуфабрикатов стальных конструкций посредством литья жидкого металла (37) внутрь кристаллизатора (35) формы (34), где форма содержит систему (1) обнаружения, снабженную средствами вычисления и измерения для обнаружения положения мениска или уровня (39) указанного жидкого металла (37) внутри указанного кристаллизатора (35).

Система (1) обнаружения содержит по меньшей мере один передатчик сигнала обнаружения, передаваемого в направлении указанного кристаллизатора (35), и по меньшей мере один приемник по меньшей мере одного принимаемого измеряемого сигнала, зависящего от указанного передаваемого сигнала обнаружения. Передатчик является по меньшей мере одним первым ультразвуковым элементом (16), выполненным в виде передатчика передаваемой ультразвуковой упругой волны (40), и приемник является по меньшей мере одним вторым ультразвуковым элементом (20), выполненным в виде приемника принимаемой ультразвуковой упругой волны (42). Первый ультразвуковой элемент (16) ориентируется в соответствии с направлением передачи в направлении стенки указанного кристаллизатора (35), содержащего указанный жидкий металл (37). Подробно, первый ультразвуковой элемент (16) ориентируется в соответствии с направлением передачи так, что указанная по меньшей мере одна передаваемая ультразвуковая упругая волна (40) наклонена под углом Ai падения относительно указанной стенки кристаллизатора (35)

Ультразвуковые элементы (16, 20) располагаются на одной и той же стороне формы (34) таким образом, что второй ультразвуковой элемент (20) располагается в месте, отделенном промежутком относительно положения первого ультразвукового элемента (16), в соответствии с направлением, по существу, параллельным продольной длине стенки кристаллизатора (35).

Второй ультразвуковой элемент (20) ориентируется таким образом, чтобы принимать по меньшей мере один участок указанной передаваемой ультразвуковой упругой волны (40), которая проникает и проходит внутри указанной стенки указанного кристаллизатора (35) в форме поперечной объемной волны, проходящей в кристаллизатор (35), двигаясь внутри стенки кристаллизатора (25) по зигзагообразному пути, определенному последующими отражениями, причем указанный второй ультразвуковой элемент (20) выполнен и структурирован с возможностью приема отраженной волны указанной поперечной объемной волны, прошедшей в кристаллизаторе (35).

Средства измерения системы (1) обнаружения выполнены с возможностью измерения времени, прошедшего между указанной фазой передачи указанного по меньшей мере одного сигнала обнаружения и указанной фазой приема указанного по меньшей мере одного принимаемого измеряемого сигнала, времени, прошедшего между указанной фазой передачи и указанной фазой приема, соответствующего временному интервалу, требующемуся ультразвуковым объемным волнам, чтобы пройти через кристаллизатор между первым ультразвуковым элементом (16) и вторым ультразвуковым элементом (20).

Например, время прохождения связано с температурой кристаллизатора соотношением, в котором время прохождения пропорционально соотношению (длина пути прохождения поперечной объемной волны)/(скорость поперечной объемной волны в кристаллизаторе), со скоростью поперечной объемной волны в кристаллизаторе, зависящей от температуры кристаллизатора, которая, в свою очередь зависит от положения уровня.