Способ ультразвуковой обработки расплава заэвтектических силуминов - RU2163647C1

Код документа: RU2163647C1

Чертежи

Описание

Изобретение относится к металлургии легких сплавов, в частности к способам ультразвуковой обработки расплавов при производстве фасонных отливок из заэвтектических силуминов поршневой группы.

Известны способы непрерывного литья слитков из конструкционных легких сплавов (см. патент США N 4564059 А, В 22 D 27/02, 1986, патент Германии N DE 3126590 C2, В 22 D 11/10, 1985) с применением ультразвуковой обработки расплава в жидкой ванне и непрерывного литья в режиме развитой кавитации, с помощью которых удается максимально измельчить зеренную структуру слитков различных сплавов на основе алюминия типа твердых растворов, затвердевающих по принципу последовательной кристаллизации.

Однако эти способы не могут быть применены для сплавов типа заэвтектических силуминов, которые кристаллизуются по принципу объемной кристаллизации с формированием первичных кристаллов избыточного кремния. Применение согласно этим патентам ультразвуковой обработки в жидкой ванне (в кристаллизаторе) для воздействия на процесс объемной кристаллизации будет неэффективным.

Известен также способ непрерывного литья слитков с применением ультразвуковой обработки расплава доэвтектических силуминов (см. заявка Швейцарии 682402 A5, В 22 F 3/02, 1993). В соответствии со способом, раскрытом в этом патенте, ультразвуковую обработку расплава также ведут в жидкой ванне, помещая источник ультразвука в тепловую насадку кристаллизатора, так как доэвтектические силумины также кристаллизуются последовательно с образованием зерен твердого раствора без образования первичных кристаллов избыточной фазы.

Наиболее близким аналогом настоящего изобретения по совокупности признаков (прототипом) является способ получения заэвтектических силуминов [см. Научно-технический журнал "Технология легких сплавов", N 3, 1997, стр. 23-28] , согласно которому для улучшения структуры заэвтектического силумина за счет измельчения первичных кристаллов кремния и увеличения усталостной прочности фасонных отливок поршней при повышенных температурах проводят последовательно операции рафинирования (дегазации) и модифицирования расплава путем введения в расплав модифицирующих добавок, содержащих фосфор. Однако указанный способ не позволяет достичь требуемой степени измельчения первичных кристаллов кремния и интерметаллидов.

Таким образом задача, на решение которой направлено настоящее изобретение, состоит в максимальном измельчении первичных кристаллов кремния и интерметаллидов в фасонных отливках из заэвтектических силуминов.

Технический результат, достигаемый при осуществлении изобретения, состоит в улучшении рабочих характеристик фасонных отливок из заэвтектических силуминов (преимущественно литых поршней для двигателей внутреннего сгорания), а именно повышении усталостной прочности отливок при высоких рабочих температурах, износостойкости при истирании и других характеристик, зависящих от дисперсности кристаллов первичного кремния в структуре сплава.

Способ ультразвуковой обработки расплава заэвтектических силуминов, обеспечивающий в соответствии с настоящим изобретением достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, может быть охарактеризован следующей совокупностью признаков.

Способ заключается в том, что осуществляют дегазацию и последующее модифицирование расплава введением в него модифицирующих добавок, содержащих фосфор. При этом согласно изобретению после модифицирования осуществляют ультразвуковую обработку потока расплава с обеспечением развитой кавитации в расплаве. Обработку осуществляют таким образом, чтобы объем кавитационной области соответствовал всему объему расплава, проходящему через зону ультразвуковой обработки. При этом ультразвуковую обработку каждого элемента потока расплава осуществляют в течение времени от 0,15 с до 1,2 с в зависимости от концентрации в расплаве упомянутых модифицирующих добавок, составляющей от 0,01 до 0,06%. Причем большая продолжительность обработки соответствует меньшей концентрации добавок.

Кроме того, в частном случае реализации изобретения могут использовать несколько последовательно работающих источников ультразвука.

Кроме того, в частном случае реализации изобретения при ультразвуковой обработке могут поддерживать температуру обрабатываемого расплава на 50-80oC выше температуры ликвидус заэвтектического силумина.

Таким образом, заявленный способ сочетает предварительную подготовку расплава путем эффективного удаления из расплава водорода и введения в него модификатора первичных кристаллов кремния с преимуществами кавитационной обработки жидкого металла, обеспечивающей активизацию процесса модифицирования потока расплава в режиме развитой кавитации при движении жидкого металла из печи в разливочный ковш или из печи к форме для фасонной отливки. Применение кавитационной обработки потока расплава дает возможность значительного увеличения числа образующихся зародышей кристаллизации первичных кристаллов кремния в виде фосфидов алюминия. Это происходит за счет смачивания и вовлечения в процесс кристаллизации большого числа ультрадисперсных неметаллических твердых включений, всегда присутствующих в реальном расплаве и обычно не участвующих в процессе затвердевания. Процесс активации (смачивания) ультрадисперсных примесей в поле кавитации связан с быстропротекающими процессами пульсации кавитационных полостей, образующихся и коллапсирующих в течение 1-3 периодов звуковой волны с образованием локальных кумулятивных струй и мощных микрогидравлических ударов. На частоте ультразвуковой обработки 18-25 кГц продолжительность одного периода колебаний составляет примерно 4-5·10-5 с. Это на несколько порядков меньше, чем реальное время прохождения расплава через область кавитации. То есть требуемая продолжительность воздействия ультразвука на расплав в режиме развитой кавитации существенно ниже, чем реальное время проведения любого другого технологического процесса обработки расплава.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием различных примеров реализации способа ультразвуковой обработки расплава заэвтектических силуминов в соответствии с настоящим изобретением.

Пример 1

Заэвтектический силумин

системы AI-Si-Cu-Ni-Mg типа AK18 (состав: Si-18%, Cu-1,48%, Ni-1,05%, Mg-0,93%, Fe-0,38%, Ti-0,05%, Al-остальное) после дегазации расплава в тигельной печи емкостью 5 кг и модифицировании лигатурой,

содержащей до 0,02% фосфора, разлили в металлический кокиль с получением заготовок диаметром 92 мм и высотой до 300 мм. Поток расплава на пути в кокиль из тигельной печи обработали ультразвуком с

обеспечением кавитации в расплаве согласно настоящему изобретению. При этом под действием источника ультразвука в потоке расплава находилась область кавитации объемом 21 см3. Изменяя

расход

потока расплава через область кавитации, изменяли продолжительность кавитационной обработки и, тем самым, эффективность измельчения структуры отливки.

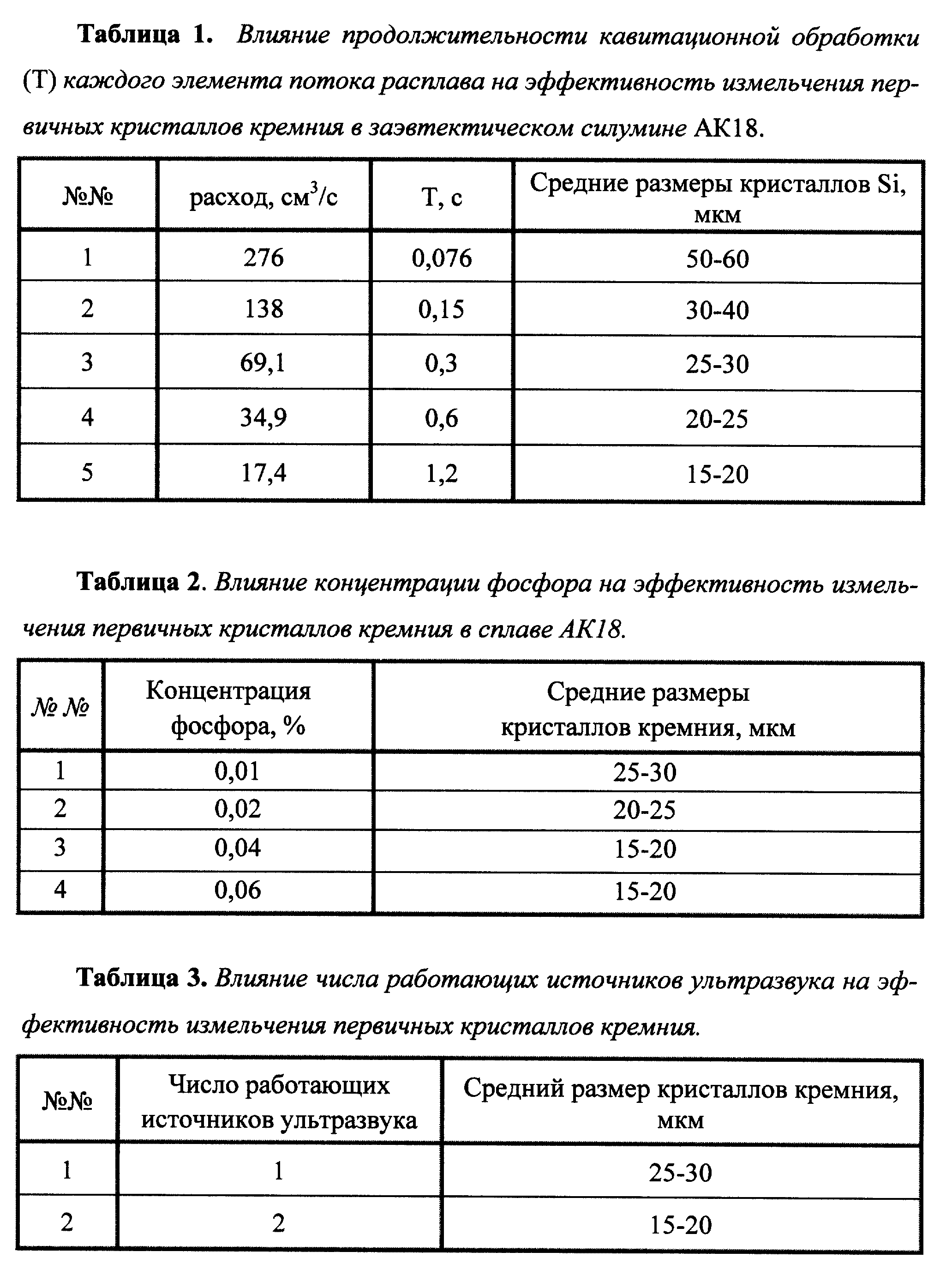

Из результатов проведенной опытной обработки, представленных в таблице 1, видно, что применение ультразвуковой обработки потока расплава в режиме развитой кавитации с продолжительностью воздействия на элемент потока расплава от 0,15 с до 1,2 с обеспечивает измельчение кристаллов кремния в сплаве AK18 ниже 30-40 мкм, то есть в 2-3 раза больше, чем без ультразвуковой обработки. При этом эффективность измельчения повышается по мере увеличения продолжительности пребывания расплава в области кавитации, так обработка продолжительностью около 1,0-1,2 с позволяет уменьшить размеры кристаллов кремния до 15-25 мкм.

Пример 2

Заэвтектический силумин системы AI-Si-Cu-Ni-Mg типа AK18 (состав: Si-18%, Cu-1,48%, Ni-1,05%, Mg-0,93%, Fe-0,38%, Ti-0,05%, Al-остальное) после дегазации

расплава в тигельной печи

емкостью 5 кг и модифицирования лигатурой разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в режиме

развитой кавитации.

Продолжительность воздействия на элемент потока расплава составляла 0,6 с (расход расплава через зону ультразвуковой обработки 34,9 см3/с (5 кг/мин)). При этом изменяли

концентрацию

модификатора от 0,01% до 0,06% P. Из результатов проведенной опытной обработки, представленных в таблице 2, видно, что эффективность измельчения кристаллов кремния в существенно меньшей

степени

зависит от концентрации модификатора, чем от времени ультразвуковой обработки потока расплава.

Пример 3

Сплав AK18 того же состава, что в примерах 1 и 2, после

дегазации

расплава и модифицирования лигатурой, содержащей 0,01% фосфора, разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в

режиме

развитой кавитации. При этом применяли два последовательно работающих источника ультразвука (продолжительности кавитационной обработки потока расплава 1,2 с). Из результатов проведенной

опытной

обработки, представленных в таблице 3, видно, что эффективность измельчения первичных кристаллов кремния в соответствии с настоящим изобретением может быть заметно повышена простым

увеличением числа

последовательно работающих источников ультразвука.

Пример 4

Сплав AK18 того же состава, что в примерах 1 - 3, после дегазации расплава и модифицирования

лигатурой, содержащей

0,02% фосфора, разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в режиме развитой кавитации.

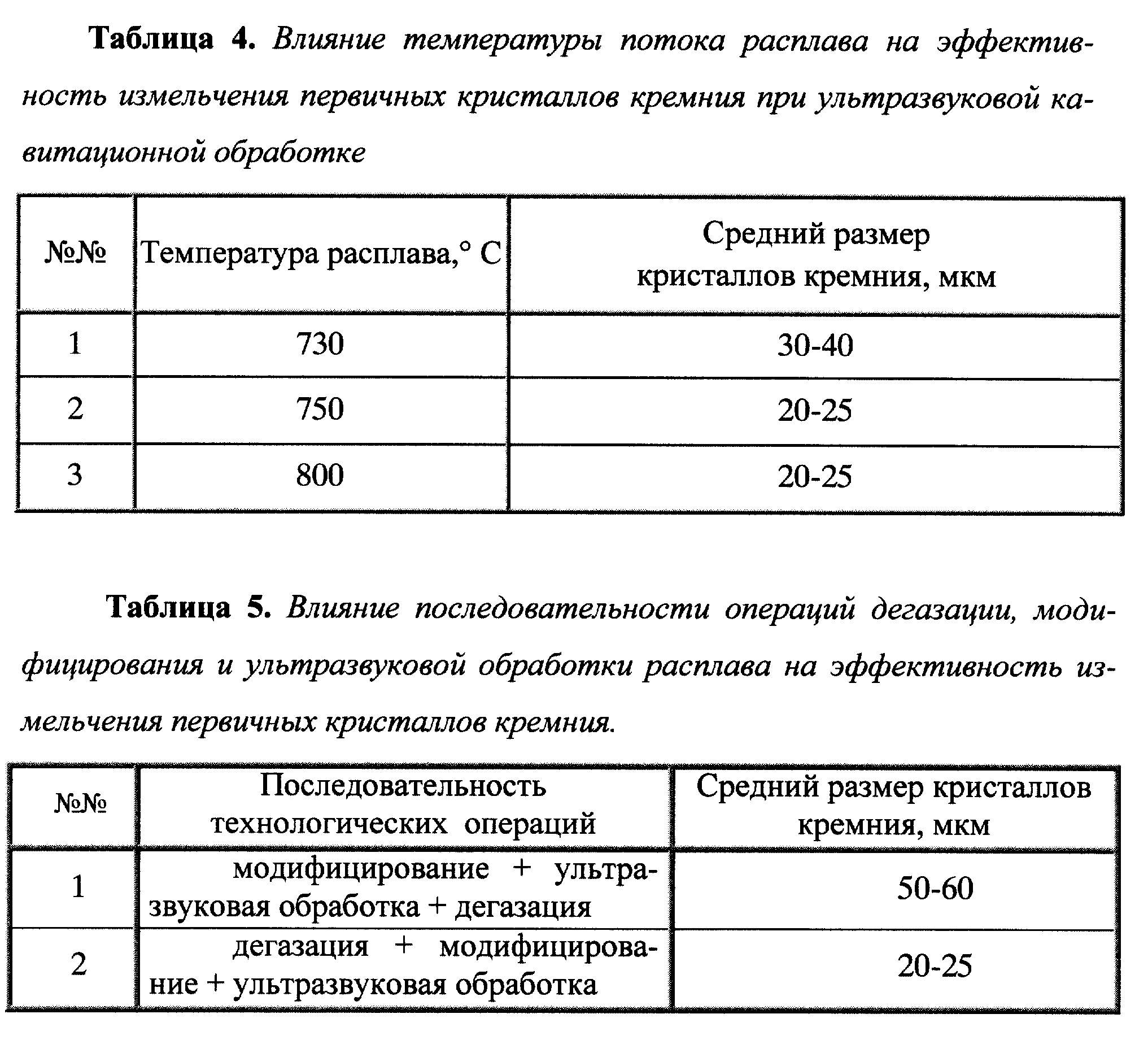

Продолжительность воздействия на

элемент потока расплава составляла 0,6 с (один источник ультразвука) при различной температуре расплава. Из результатов проведенной опытной обработки, представленных

в таблице 4, видно, что в

интервале рабочих температур литья (750 - 800oC), т. е. на 30-50oC выше температуры ликвидус сплава, обеспечивается эффективное измельчение кристаллов

кремния в заэвтектических

силуминах. Снижение температуры литья до 730oC, т.е. менее чем на 30oC выше температуры ликвидус, нежелательно, т.к. эффективность измельчения под

действием ультразвуковой

обработки снижается. Повышение температуры ультразвуковой обработки сплава AK18 (18% Si) выше 800oC также нежелательно из-за более активного взаимодействия с

окружающей атмосферой и

насыщением водородом из влаги атмосферы.

Пример 5

Заэвтектический силумин того же состава, что и в примерах 1-4, готовили в тигельной печи емкостью 5

кг. Модифицирование

лигатурой, содержащей 0,02% фосфора, и ультразвуковую обработку потока расплава с расходом 5 кг/мин проводили как перед процессом дегазации, так и после проведения дегазации

расплава. В таблице 5

представлены результаты измельчения первичных кристаллов кремния в зависимости от последовательности операций. Хорошо видно, что при проведении дегазации расплава перед его

модифицированием и

ультразвуковой обработкой эффективность измельчения структуры повышается.

Из приведенных примеров видно, что для получения максимального эффекта измельчения первичных кристаллов кремния и кристаллов интерметаллидов, образующихся в заэвтектических силуминах при затвердевании по принципу объемной кристаллизации, в соответствии с настоящим изобретением необходимо оптимизировать параметры ультразвуковой (кавитационной) обработки потока расплава перед процессом его затвердевания, температуру обрабатываемого расплава и концентрацию модификатора.

Описанные примеры реализации способа ультразвуковой обработки расплава заэвтектических силуминов, осуществленные в соответствии с настоящим изобретением, подтверждают возможность реализации назначения изобретения и достижения указанного выше технического результата, но при этом не исчерпывает всех возможностей осуществления изобретения, охарактеризованного совокупностью признаков, приведенных в формуле изобретения.

Реферат

Изобретение относится к металлургии легких сплавов, в частности к способам ультразвуковой обработки расплава при производстве фасонных отливок из заэвтектических силуминов поршневой группы. Способ заключается в том, что последовательно осуществляют операцию дегазации и операцию модифицирования расплава путем введения в расплав модифицирующих добавок, содержащих фосфор. При этом согласно изобретению после модифицирования осуществляют ультразвуковую обработку потока расплава с обеспечением развитой кавитации в расплаве. Обработку осуществляют таким образом, чтобы объем кавитационной области соответствовал всему объему расплава, проходящему через зону ультразвуковой обработки, а продолжительность ультразвуковой обработки каждого элемента потока расплава составляла 0,15 - 1,2 с в зависимости от концентрации в расплаве упомянутых модифицирующих добавок, при этом большая продолжительность обработки соответствует меньшей концентрации добавок. Концентрация указанных добавок находится в пределах 0,01 - 0,06%. Технический результат, достигаемый при осуществлении изобретения, состоит в улучшении рабочих характеристик фасонных отливок из заэвтектических силуминов (преимущественно литых поршней для двигателей внутреннего сгорания), а именно повышении усталостной прочности отливок при высоких рабочих температурах, износостойкости при истирании и других характеристик, зависящих от дисперсности кристаллов первичного кремния в структуре сплава. 2 з.п.ф-лы, 5 табл.

Комментарии