Композиция для преобразования энергии - RU2185765C2

Код документа: RU2185765C2

Чертежи

Описание

Область техники

Данное изобретение в общем относится к композициям, предназначенным для преобразования энергии (за исключением преобразования

электрической энергии в механическую), которые могут эффективно поглощать и гасить энергию, например, кинетическую, тепловую и/или электрическую, за исключением оптической энергии.

Предпосылки изобретения

Известен виброгасящий материал, состоящий из мягкой винилхлоридной смолы и пластификатора.

Такая мягкая винилхлоридная смола может лишь в очень ограниченной степени гасить энергию вибрации на поверхности и/или внутри себя за счет преобразования энергии вибрации в тепло, вызванное трением.

В японской выложенной патентной публикации 5-332047 раскрыт жидкий материал, который в известной степени поглощает или гасит энергию вибрации. Этот жидкий материал или вязкая жидкость включает в качестве главного ингредиента гликоль. Энергия вибрации или сейсмическая энергия генерирует электрическое поле в вязкой жидкости и изменяет вязкость жидкости, следствием чего является эффективное гашение кинетической энергии.

Для эффективного гашения огромной сейсмической энергии, например, при значительном землетрясении, требуется очень большое количество жидкого материала. Вследствие постепенного окисления жидкого материала его поглощающая способность со временем снижается, требуя периодического обновления жидкого материала. Поэтому существуют жесткие требования к виброгасящему материалу, который в минимальном количестве способен эффективно гасить сейсмическую энергию или вибрации в течение более длительного периода времени без такого обновления.

Известен содержащий стекловату материал, поглощающий или гасящий звук или шум. Стекловата может гасить звук или шум за счет поглощения энергии в виде вызванного трением тепла при столкновении звука с поверхностью, состоящей из волокон стекловаты, и прохождении через нее.

Однако для обеспечения достаточного звукопоглощения, звукопоглощающий материал в виде стекловаты необходимо изготавливать сравнительно толстым. Материал не может эффективно поглощать звук низкой, ниже 1000 Гц, частоты. Материал плохо работает на частоте ниже 500 Гц.

Существует материал, поглощающий или гасящий удары. В японской выложенной патентной публикации 6-300071 раскрыт поглощающий удары материал, который включает короткие волокна, распределенные во вспененном полимере. Этот поглощающий удары материал может гасить удар, нанесенный по поверхностному участку вспененного материала вследствие разрушения структурной целостности вспененного материала. Распределенные во вспененном материале короткие волокна действуют в качестве физического связующего, повышающего прочность материала на разрыв и предотвращающего его растрескивание.

Однако для обеспечения достаточного гашения удара требуется, чтобы этот поглощающий удары материал имел значительные толщину и объем. Поэтому, если отсутствует достаточное пространство для установки, этот поглощающий удары материал использовать неудобно.

Существует предложенный в японской выложенной патентной публикации 5-255521 экранирующий от электромагнитных волн материал, который может в некоторой степени поглощать электромагнитную энергию. Этот материал включает поглощающее ультрафиолетовое излучение соединение, способное поглощать или гасить ультрафиолетовое излучение с длиной волны от 250 до 400 нм за счет возбуждения молекул соединения и преобразования лучистой энергии в тепловую.

Для обеспечения достаточного поглощения ультрафиолетового излучения необходимо, чтобы этот материал имел толщину от 10 до 20 мм. Лист такой толщины ухудшает видимость. Существует острая потребность в материале, который может обеспечить создание тонкого, но эффективного экрана от электромагнитных волн.

Бутиловый каучук или NBR обычно используется для создания гасящего вибрации материала. Такой материал из резины является экономически приемлемым и легким в обработке, а также обладает значительной механической прочностью.

Среди полимеров такой материал демонстрирует отличное свойство гасить вибрации, однако если материал из резины используется самостоятельно, то его гасящая способность все же ограничена. Поэтому в резиновый виброгасящий материал обычно вводят металлическую пластину, или сердечник, или масляный амортизатор, что довольно сложно и дорого при изготовлении.

Поэтому существует острая потребность в виброгасящем материале, который сам может обеспечить отличное поглощение или гашение вибраций.

Керамический материал для привода или матричного принтера обладает свойством преобразования электрической энергии. Пьезоэлектрические эффекты в таком традиционном керамическом материале достижимы, но малы. Существует потребность в улучшенном материале для преобразования электрической энергии.

В японской выложенной патентной публикации 5-5215 раскрыт эндотермический волокнистый материал. Этот материал является полимером, включающим алифатическую карболовую кислоту с открытой цепью и алифатический диол с открытой цепью, например полиэтиленадипат, полипентаметиленадипат или политетраметиленглютарат. Полимер поглощает тепло вследствие того, что он плавится и обеспечивает гашение тепловой энергии, хотя требуется большое количество полимера для обеспечения достаточного поглощения тепла.

Вязкая жидкость, в основном состоящая из гликоля, обеспечивает возможность использовать среду с высоким скрытым теплом в качестве охладителя трансмиссий, охлаждающей

жидкости для двигателей или охладителя литейных форм. Охладительная способность жидкости задается следующим уравнением

(ΔH-RT)/V = (SP)2

где ΔH - скрытое

тепло, SP - значение показателя растворимости.

Значение SP является индикатором полярности и возрастает при росте диполей. Вода имеет наибольшее значение SP, однако использование воды непрактично вследствие того, что вода стремится вызвать коррозию металлов. Гликоль обладает отличным свойством замедления коррозии металлов, однако гликоль не обеспечивает высокую способность накапливать скрытое тепло.

Как описано выше, обычные материалы или композиции для преобразования (гашения) энергии имеют недостаточные гасящие способности или требуют значительной толщины или объема для обеспечения удовлетворительной гасящей способности.

Изобретатели, проведя длительные исследования композиций для преобразования энергии, установили, что величина или значение дипольного момента композиций непосредственно связаны с их способностью поглощать (преобразовывать) или гасить энергию.

Изобретатели также установили, что коэффициент диэлектрических потерь композиций связан с их способностью поглощать (преобразовывать) или гасить энергию.

Поэтому целью данного изобретения является создание композиции для преобразования энергии (за исключением преобразования электрической энергии в механическую), которая обладает значительно улучшенной способностью поглощать (преобразовывать) или гасить энергию, например, кинетическую, тепловую и/или электрическую, за исключением оптической энергии. Другой целью данного изобретения является создание композиции для преобразования (гашения) энергии, которая может обеспечить значительно улучшенную поглотительную способность при минимальной толщине или объеме.

Сущность изобретения

Композиция для преобразования энергии в

соответствии с данным изобретением может быть получена в виде виброгасящего элемента свободного или несвободного типа, например листа, краски, бумаги, битумного материала (для автомобильных покрытий),

или виброгасящего материала для асфальтированных дорог (бесшумные дороги), или звуко- или шумопоглощающего материала для звукопоглощающих листов, волокон, вспененных материалов, пленок или форм, или

поглощающего удары материала для подошвы тренировочных туфель, ограждений, защитных шлемов, повязок, матов, опорных элементов, рукояток и седел велосипедов и мотоциклов, передних вилок, рукояток

теннисных или бадминтонных ракеток, бейсбольных бит или клюшек для гольфа, рукояток молотков, тормозных колодок, прикладов ружей, наплечников или пуленепробиваемых жилетов, или виброзащитного

резинового материала прокладок или опалубки для защиты от землетрясений, или экранирующего от электромагнитных волн материала для листов, защищающих от рентгеновского или ультрафиолетового излучения,

пьезоэлектрических материалов (за исключением тех, которые преобразуют электрическую энергию в механическую) или эндотермического материала для эндотермических волокон или таблеток, или вязкой

жидкости для устройств, гасящих землетрясения, или полярной жидкости для автомобильных амортизирующих жидкостей, масел, поглощающих удары, охлаждающих жидкостей для трансмиссий источников питания,

охлаждающих жидкостей для двигателей, материалов для напольных нагревателей или солнечных нагревателей.

Композиция для преобразования энергии по данному изобретению характеризуется тем, что ее основной материал содержит промотор или активатор момента, который повышает или активирует величину или значение дипольного момента в основном материале.

Такой основной материал может быть полимерным материалом, например поливинилхлоридом, полиэтиленом, полипропиленом, этилен-винил ацетатным сополимером, полиметил метакрилатом, поливинилиден фторидом, полиизопреном, полистиролом, стирол-бутадиен-акрилонитриловым сополимером, стирол-акрилонитриловым сополимером, акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR), бутадиеновым каучуком (BR), натуральным каучуком (NR), изопреновым каучуком (IR) и или выбранной из них смесью, среди которых поливинилхлорид является предпочтительным из-за его технологичности и низкой стоимости. (Возможные материалы не ограничены перечисленными).

Если из такой композиции для преобразования энергии необходимо изготовить шумо- или ударопоглощающий материал, экранирующий от электромагнитных волн материал, эндотермический материал или полярный материал, то ее основной материал может быть дополнен полиэстером, полиуретаном, полиамидом, поливинилиденом, полиакрилонитратом, поливинилалкоголем или целлюлозой. В частности, если из композиции необходимо изготовить звукопоглощающий материал, то может быть добавлен пенообразователь для создания пористого материала с целью повышения гашения звука.

Если из композиции необходимо изготовить резиновый материал для гашения вибраций, то основной материал может быть акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR), бутадиеновым каучуком (BR), натуральным каучуком (NR) или изопреновым каучуком (IR). Если необходимо получить полярную жидкость, то основным материалом может быть гликоль или вода.

Листовая слюда, кусочки стекла, углеродные волокна, карбонат кальция, барит, осажденный сульфат бария, ингибитор коррозии, краситель, антиоксидант, вещество для электрического контроля, стабилизатор или увлажнитель могут быть селективно добавлены в основной материал, если это желательно.

При приложении к основному материалу вибрации, звука, удара, электричества, давления или тепловой энергии диполи 12 в основном материале, как показано на фиг.1, переходят в состояние, показанное на фиг.2. Этот переход диполей 12 может быть вызван вращением или сдвигом фазы внутри основного материала 11.

Перед приложением энергии диполи 12 в основном материале 11, как показано на фиг.1, являются стабильными. При приложении энергии к основному материалу диполи 12 в основном материале 11 переходят в неустойчивое состояние. Затем они, как показано на фиг.1, "подталкиваются" к возвращению в устойчивое состояние.

Во время этого процесса эффективно расходуется приложенная энергия. Предполагается, что расходование энергии, создаваемой перемещением и возвратом диполей, вызывает гашение шума, удара, вибрации, электромагнитной волны или тепла.

Механизм поглощения (гашения) энергии связан с величиной дипольного момента в основном материале 11. Когда величина дипольного момента в основном материале 11 велика, тогда основной материал 11 обладает высокой способностью поглощения энергии.

Величина дипольного момента в основном материале зависит от используемого основного материала. Даже тогда, когда основной материал является тем же, величина дипольного момента, создаваемого в основном материале, меняется при изменении рабочей температуры. На величину дипольного момента также влияют тип и величина конкретной энергии, приложенной к основному материалу. Так, чтобы обеспечить наибольшую возможную величину дипольного момента, основной материал следует выбирать, учитывая возможную или ожидаемую рабочую температуру, а также тип и величину прикладываемой энергии.

При выборе ингредиента или ингредиентов основного материала желательно также учитывать такие факторы, как технологичность, доступность, температурные характеристики (температурное сопротивление), устойчивость к внешним условиям и цена основного материала.

В основной материал для значительного повышения величины дипольного момента подмешивают активатор момента.

Сам активатор момента может или не может обеспечивать высокую величину дипольного момента, однако в сочетании с основным материалом он может значительно стимулировать общую величину дипольного момента в основном материале.

Величина дипольного момента в основном материале 11 при примешивании в него активатора момента будет повышаться от трех до десяти раз при тех же температурных и энергетических условиях, что и в примере, показанном на фиг. 3. Расходование энергии, обеспечиваемой возвратом диполей в основном материале, является неожиданно высоким, обеспечивая неожиданно улучшенную общую способность поглощать (гасить) энергию.

Активатором момента, который может давать такой неожиданный эффект, может быть соединение или соединения, имеющие радикал бензотиазила, например N, N-дициклогексилбензотиазил-2-сульфамид (DCHBSA),

дибензотиазил-сульфид (MBTS), N-циклогексилбензотиазил-2-сульфенамид (CBS), N-терт-бутилбензотиазил-2-сульфенамид (BBS), N-оксидиэтиленбензотиазил-2-сульфенамид (OBS) или N,

N-диизопропилбензотиазил-2-сульфенамид (DPBS),

или радикал бензотриазола, например 2-{ 2'-гидрокси-3'-(3", 4", 5", 6"тетрагидрофталимидеметил)-5'-метилфенил} -бензотриазол (2НРММВ),

2-{2'-гидрокси-5'-метилфенил} -бензотриазол (2НМРВ), 2-{2'-гидрокси-3'-t-бутил-5'-метилфенил} -5-хлоробензотриазол (2НВМРСВ), 2-{2'-гидрокси-3',5'-ди-t-бутилфенил}-5-хлоробензотриазол (2HDBPCB),

имеющий в качестве ядра бензотриазол, включающий в себя радикал азола, связанный с бензольным кольцом, с которым связан фенильный радикал, или с дифенилакрилатом, например этил-2-циано-3,

3-ди-фенилакрилатом.

Активаторы момента обладают собственным дипольным моментом. Величина дипольного момента основного материала, содержащего активатор момента, зависит от рабочей температуры, а также типа и величины энергии, приложенной к основному материалу. Следовательно, активатор момента, предназначенный для примешивания в основной материал, следует выбирать таким образом, чтобы обеспечить наибольшую возможную величину дипольного момента в основном материале, учитывая рабочую температуру и тип и величину прикладываемой энергии.

Когда в качестве основного материала используется полимерный материал, важно выбрать активатор момента, предназначенный для примешивания к основному материалу, учитывая их совместимость или их соответствующие значения SP, причем выгодно, чтобы они были близки для лучшей смешиваемости.

Изделие для преобразования энергии по данному изобретению может быть получено путем смешивания выбранного основного материала, выбранного активатора момента и, необязательно, добавок, например наполнителя или красителя, и формовки или прядения смеси в виде пленки, волокна или блоков. Могут быть использованы обычные средства для смешивания, формования или прядения.

Краткое описание чертежей

Фиг. 1 является схематичным рисунком, показывающим состояние диполей в основном материале.

Фиг. 2 является схематичным рисунком, показывающим состояние диполей в основном материале после приложения энергии.

Фиг. 3 является схематичным рисунком, показывающим состояние диполей в основном материале, в который примешан активатор момента.

Фиг. 4 является графиком, показывающим соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″) в основном материале.

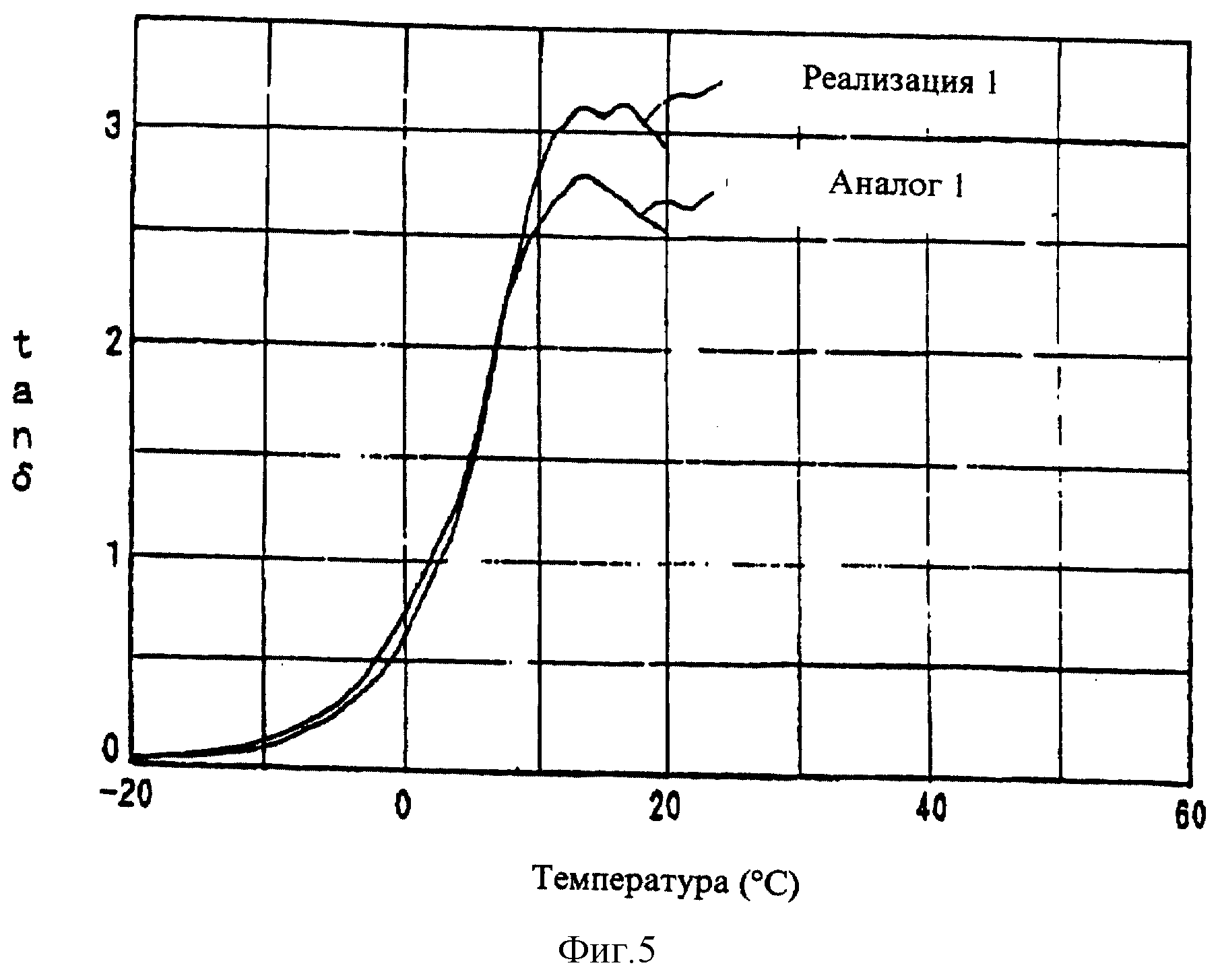

Фиг. 5 является графиком, показывающим соответствующие соотношения между температурой и тангенсами упругости (tan δ) в Реализации 1 и Аналоге 1.

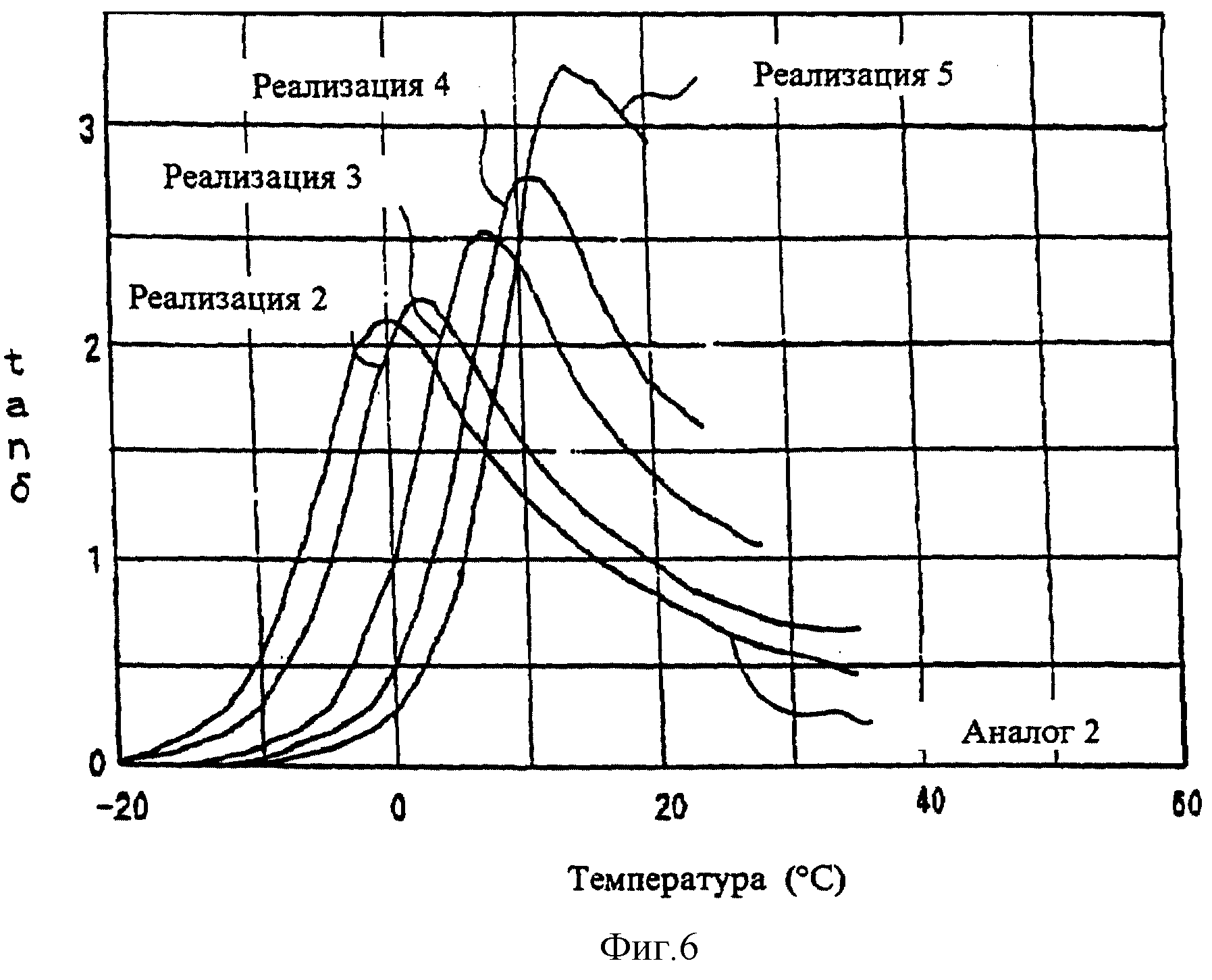

Фиг. 6 является графиком, показывающим соответствующие соотношения между температурой и тангенсами упругости (tan δ) в Реализациях 2-5 и Аналоге 2.

Фиг. 7 является графиком, показывающим соответствующие соотношения между температурой и тангенсами упругости (tan δ) в Реализациях 6-9 и Аналоге 3.

Фиг. 8 является графиком, показывающим соответствующие соотношения между температурой и тангенсами упругости (tan δ) в Реализациях 10-12 и Аналоге 4.

Фиг. 9 является графиком, показывающим соответствующие соотношения между температурой и тангенсами упругости (tan δ) в Аналогах 5-9.

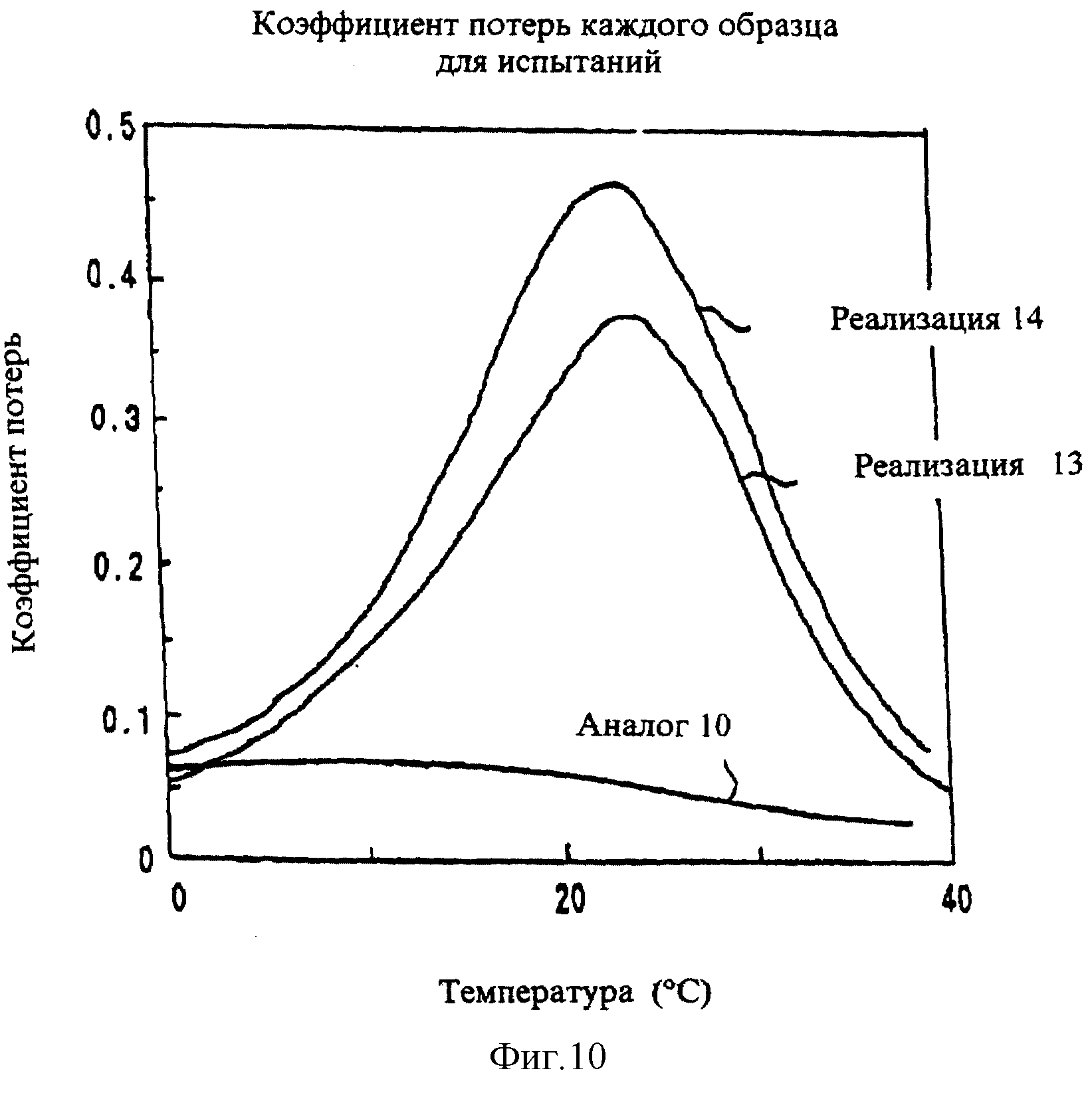

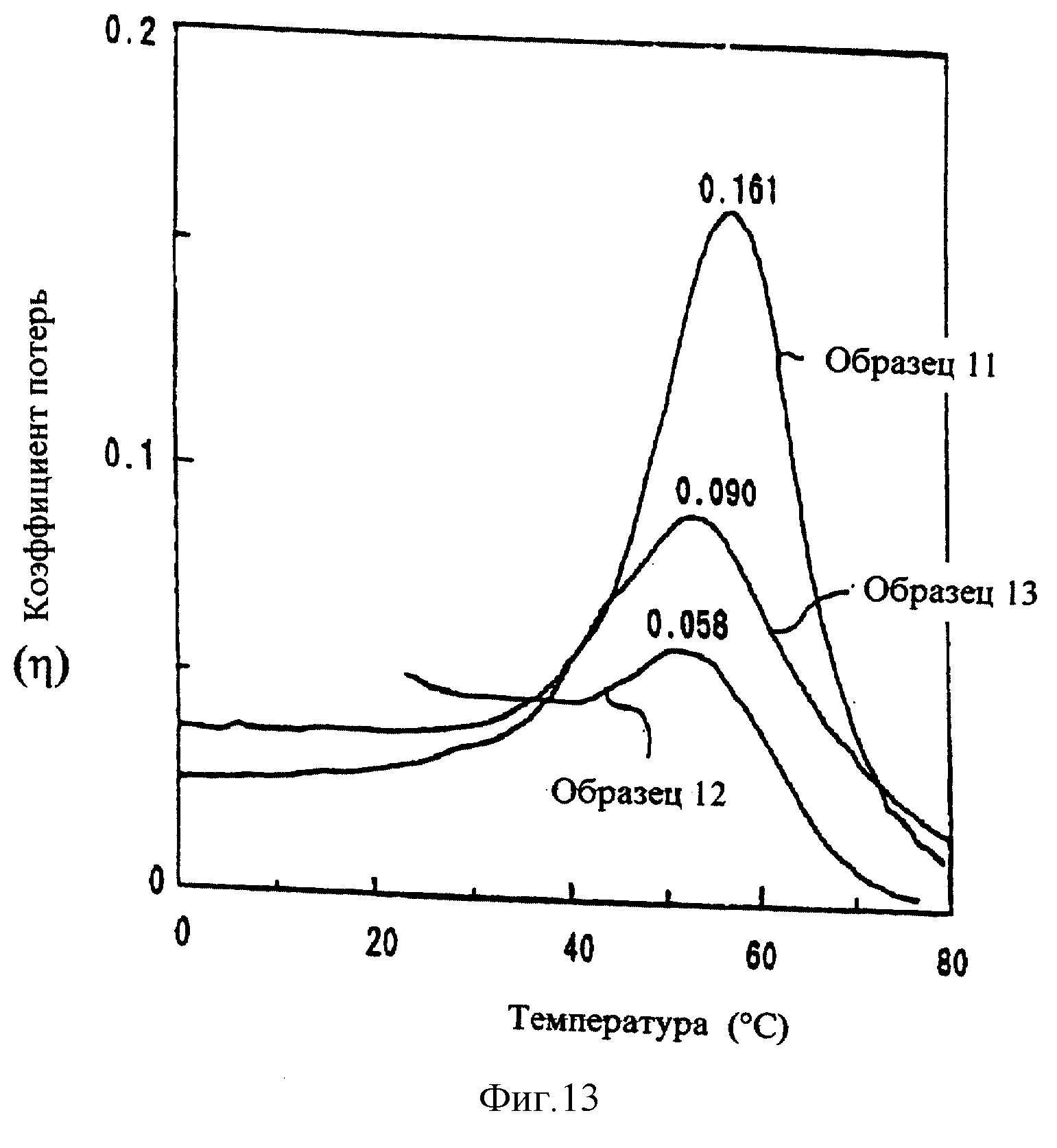

Фиг.10 является графиком, показывающим соответствующие соотношения между температурой и коэффициентами потерь (η) в Реализациях 13-14 и Аналоге 10.

Фиг.11 является графиком, показывающим соответствующие соотношения между температурой и коэффициентами потерь (η) в образцах 1-6.

Фиг.12 является графиком, показывающим соответствующие соотношения между температурой и коэффициентами потерь (η) в образцах 7-10.

Фиг.13 является графиком, показывающим соответствующие соотношения между температурой и коэффициентами потерь (η) в образцах 11-13.

Фиг.14 является графиком, показывающим соответствующие соотношения между температурой и коэффициентами потерь (η) в образцах 14-17.

Фиг. 15 является схематичным рисунком, показывающим звукопоглощающую пленку, в состав которой входит звукопоглощающий материал по данному изобретению.

Фиг. 16 является схематичным рисунком, показывающим звукопоглощающий лист, в состав которого входит звукопоглощающие волокна по данному изобретению.

Фиг. 17 является схематичным рисунком, показывающим звукопоглощающий пенопласт по данному изобретению.

Фиг. 18 является схематичным рисунком, показывающим звукопоглотитель, включающий звукопоглощающий лист по данному изобретению.

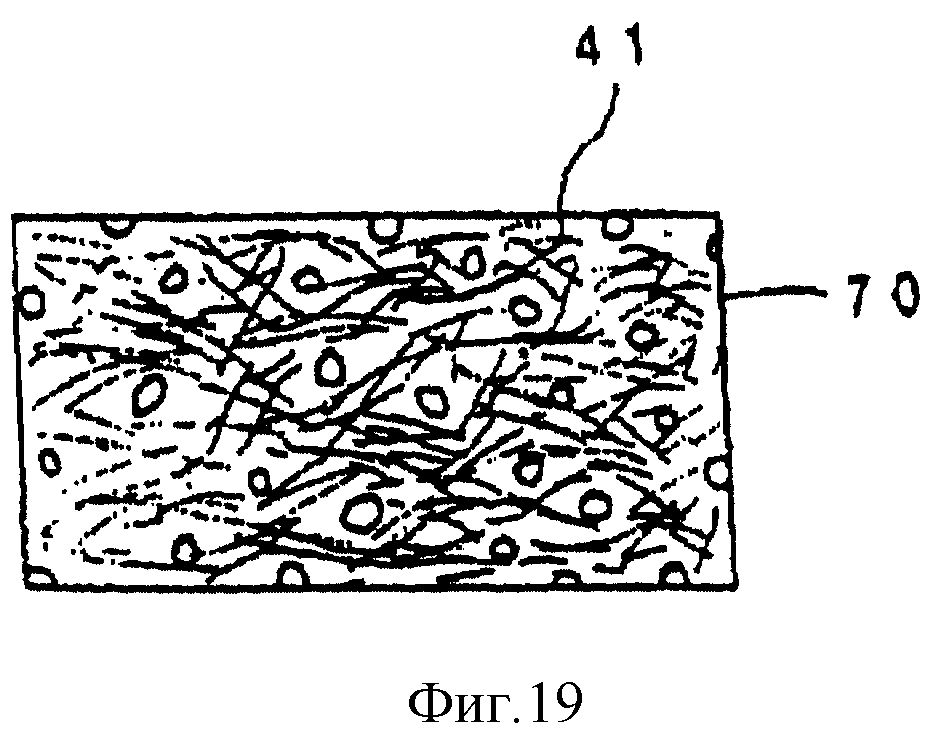

Фиг. 19 является схематичным рисунком, показывающим пористый полиуретанановый пенопласт, содержащий звукопоглощающие волокна по данному изобретению.

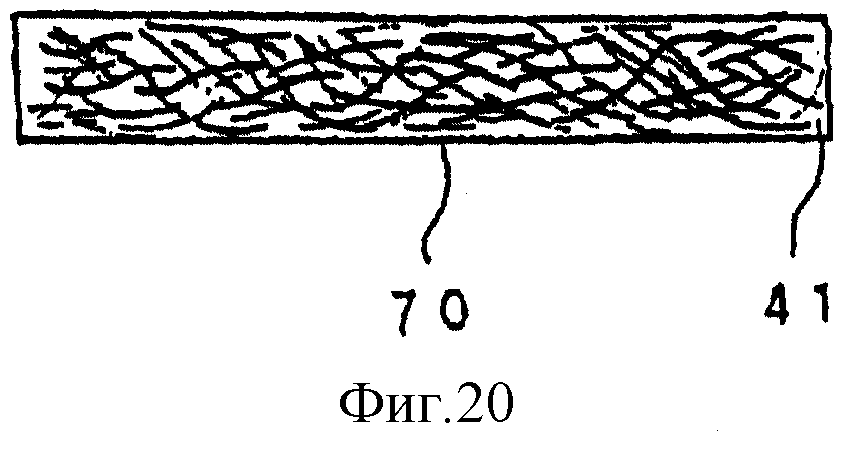

Фиг.20 является схематичным рисунком, показывающим гасящую звуки бумагу, включающую звукопоглощающие волокна по данному изобретению.

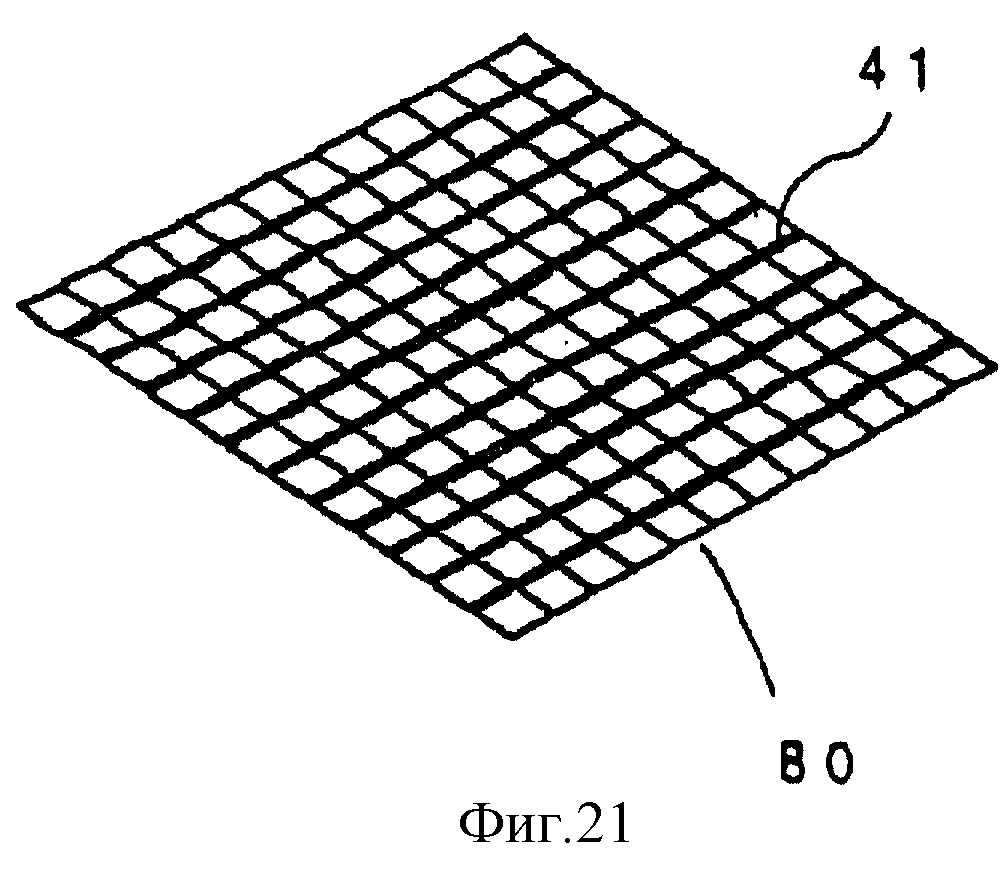

Фиг. 21 является схематичным рисунком, показывающим гасящую звуки ткань, включающую звукопоглощающие волокна по данному изобретению.

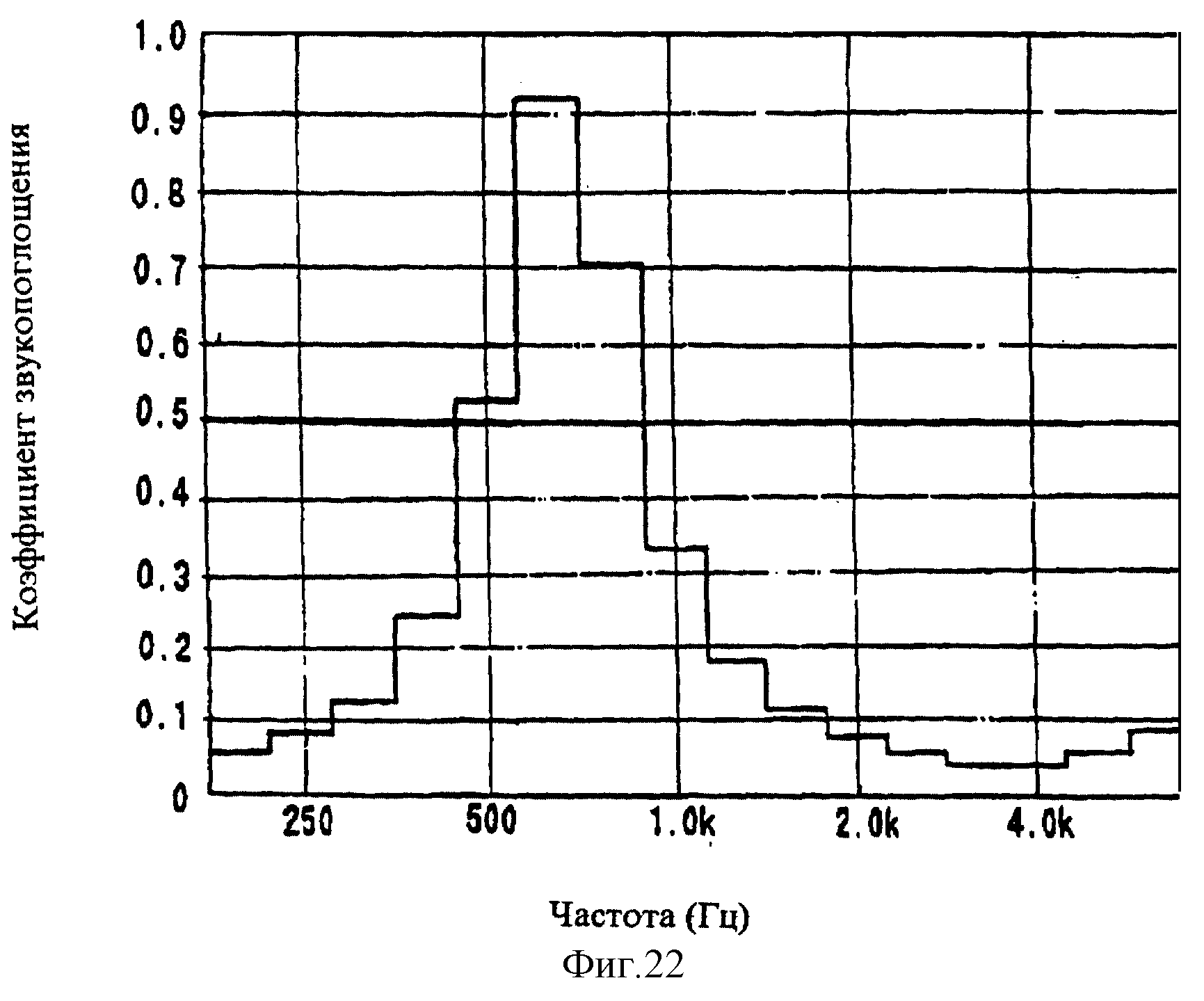

Фиг. 22 является графиком, показывающим зависимость звукопоглощающей способности образца 4 от частоты.

Фиг. 23 является графиком, показывающим зависимость звукопоглощающей способности образца 3 от частоты.

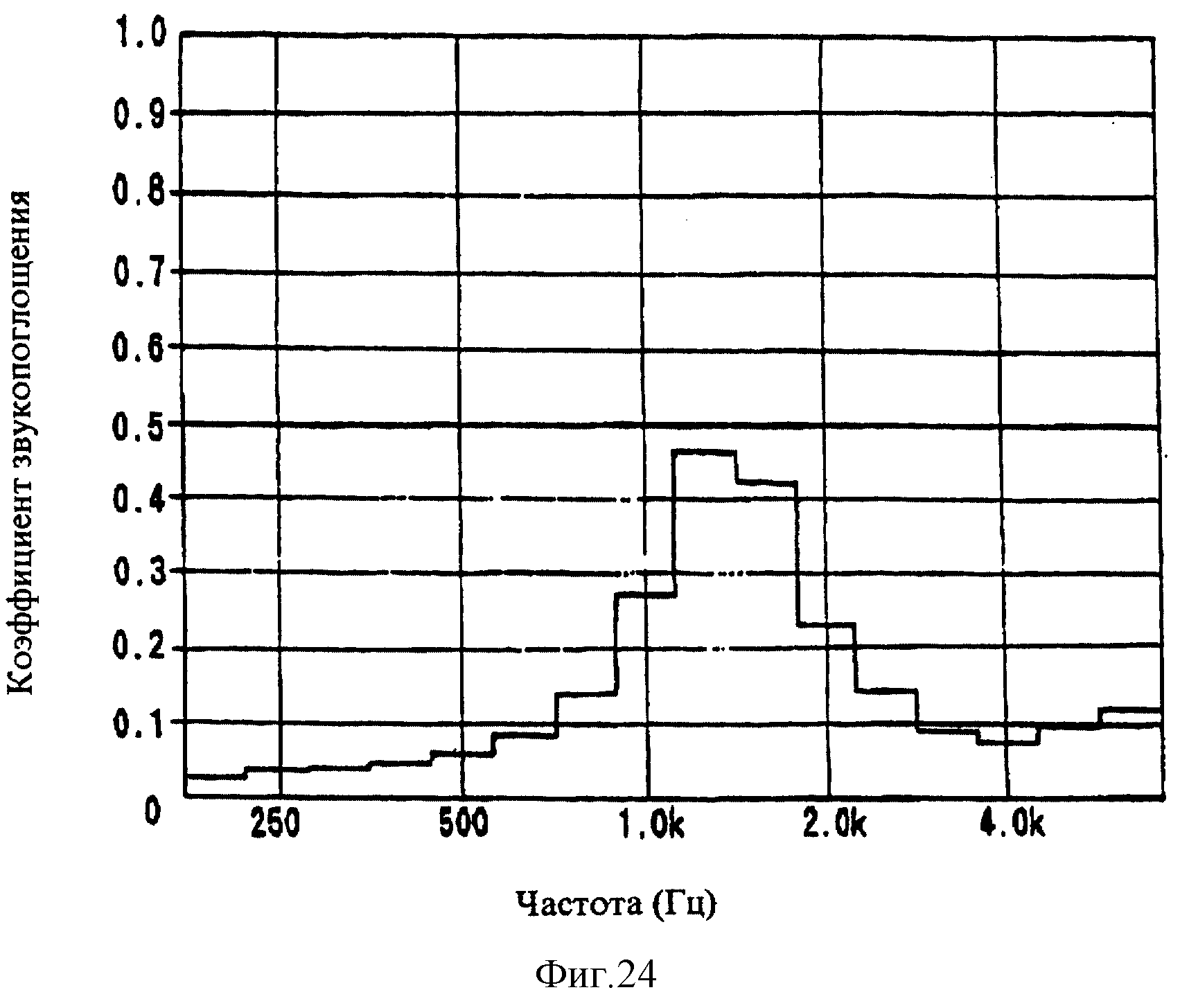

Фиг. 24 является графиком, показывающим зависимость звукопоглощающей способности образца 2 от частоты.

Фиг. 25 является графиком, показывающим зависимость звукопоглощающей способности образца 1 от частоты.

Фиг.26 является графиком, показывающим соответствующие соотношения между температурой и тангенсами динамических потерь (tan δ) звукопоглощающих листов в Реализациях 15-17 и Аналогах 11-13.

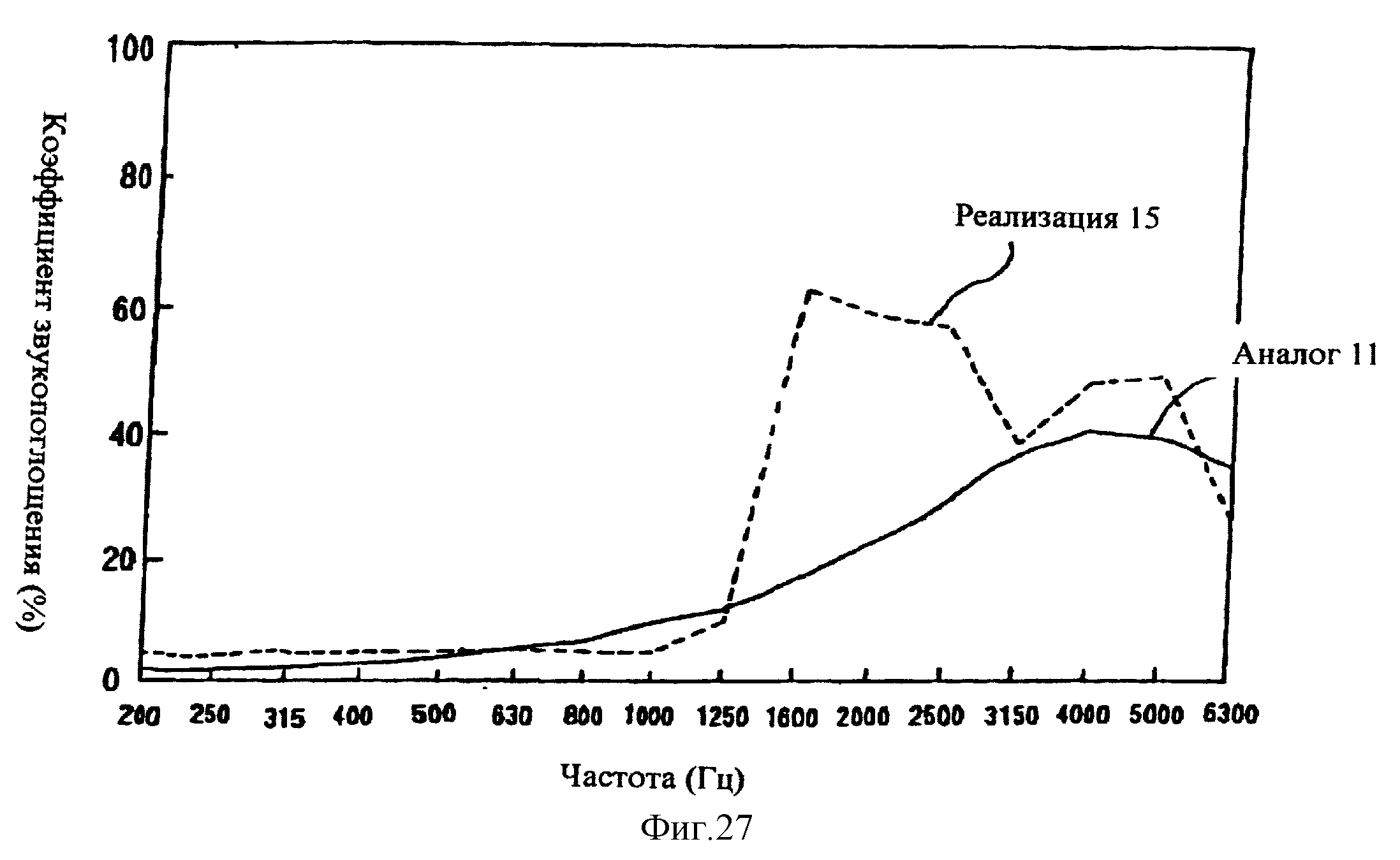

Фиг. 27 является графиком, показывающим соответствующие зависимости от частоты звукопоглощающих способностей звукопоглощающих листов в Реализации 15 и Аналоге 11.

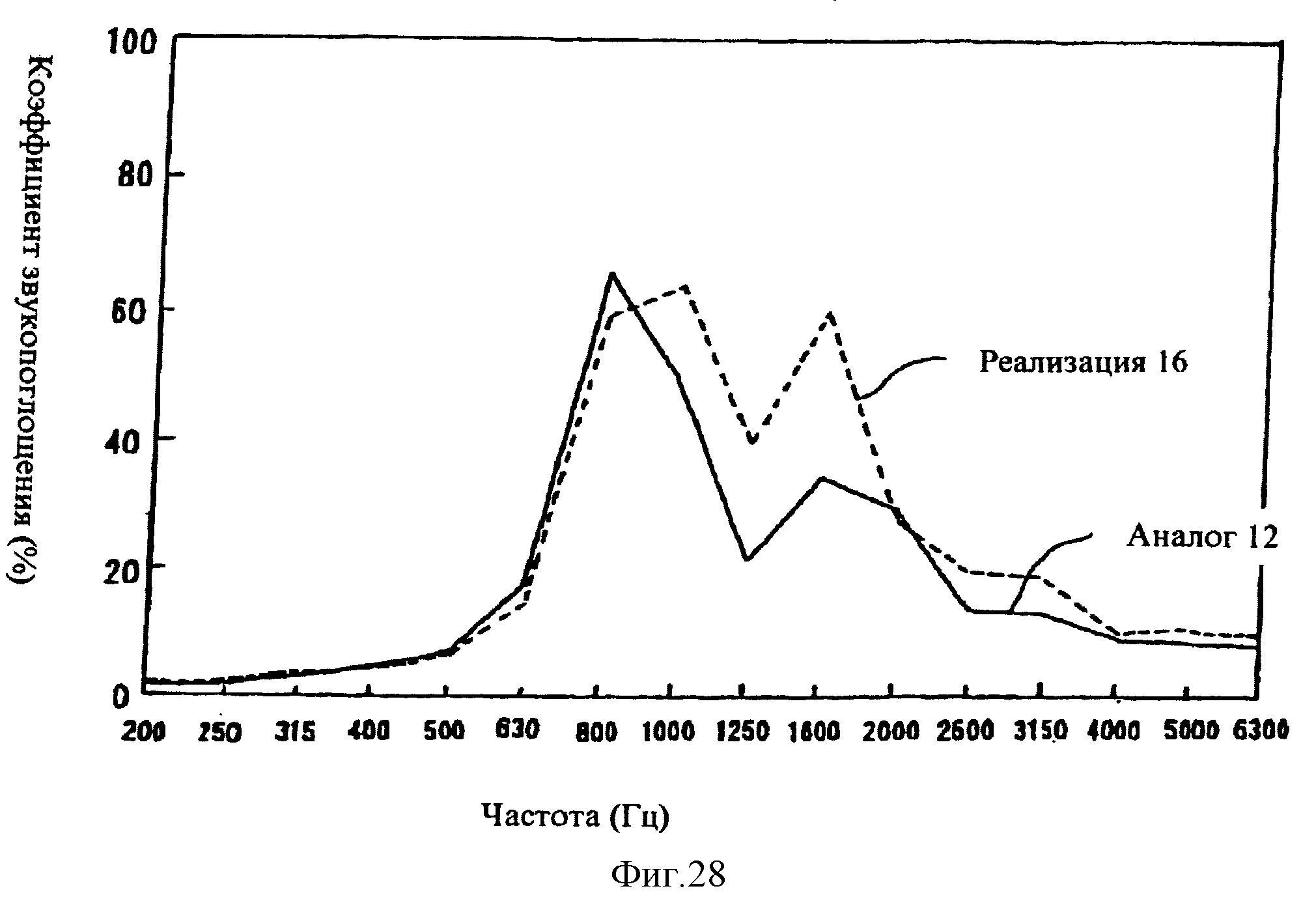

Фиг. 28 является графиком, показывающим соответствующие зависимости от частоты звукопоглощающих способностей звукопоглощающих листов в Реализации 16 и Аналоге 12.

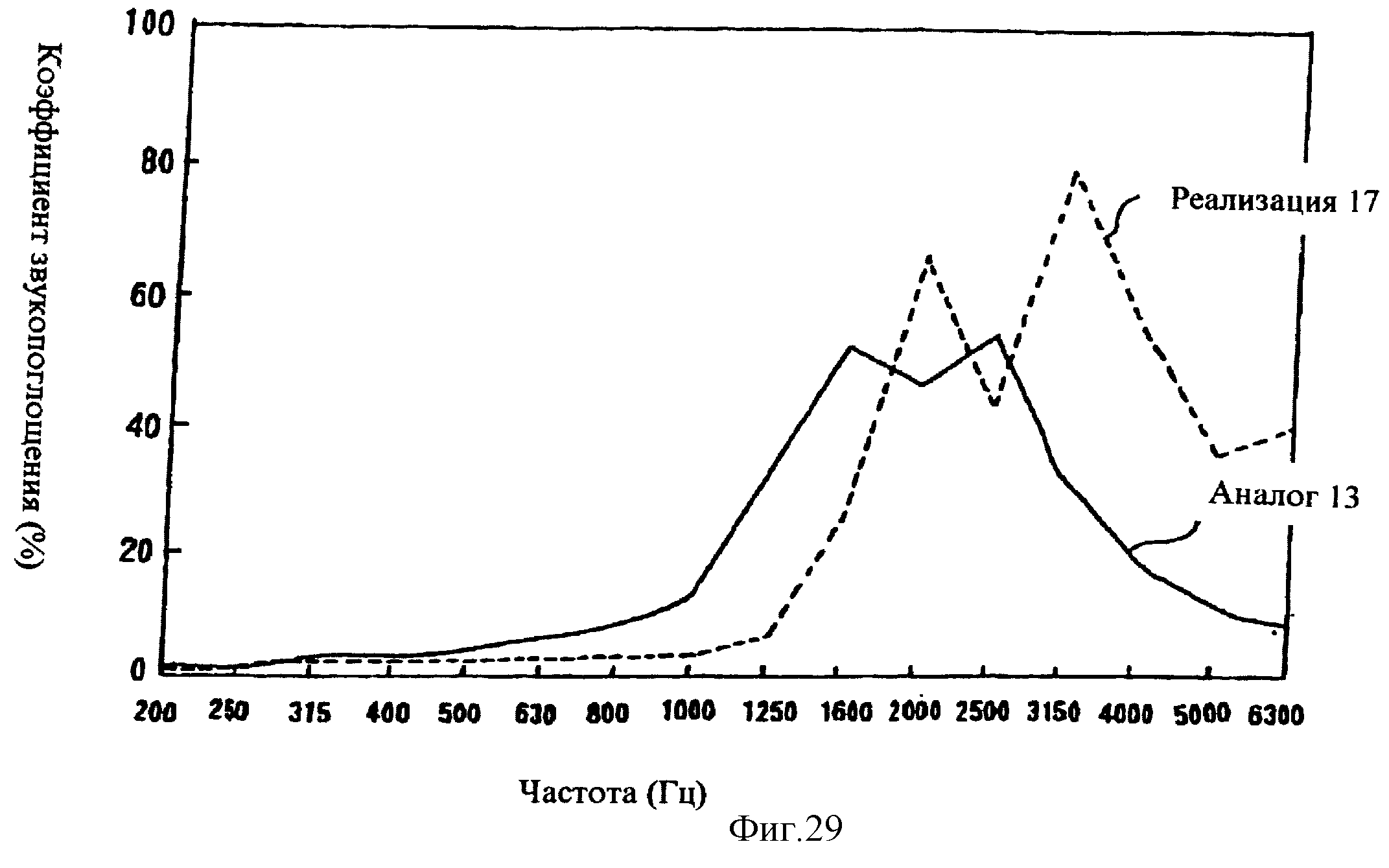

Фиг. 29 является графиком, показывающим соответствующие зависимости от частоты звукопоглощающих способностей звукопоглощающих листов в Реализации 17 и Аналоге 13.

Фиг. 30 является графиком, показывающим соответствующие зависимости от частоты звукопоглощающих способностей образцов для испытаний в Реализациях 18-20 и Аналоге 14.

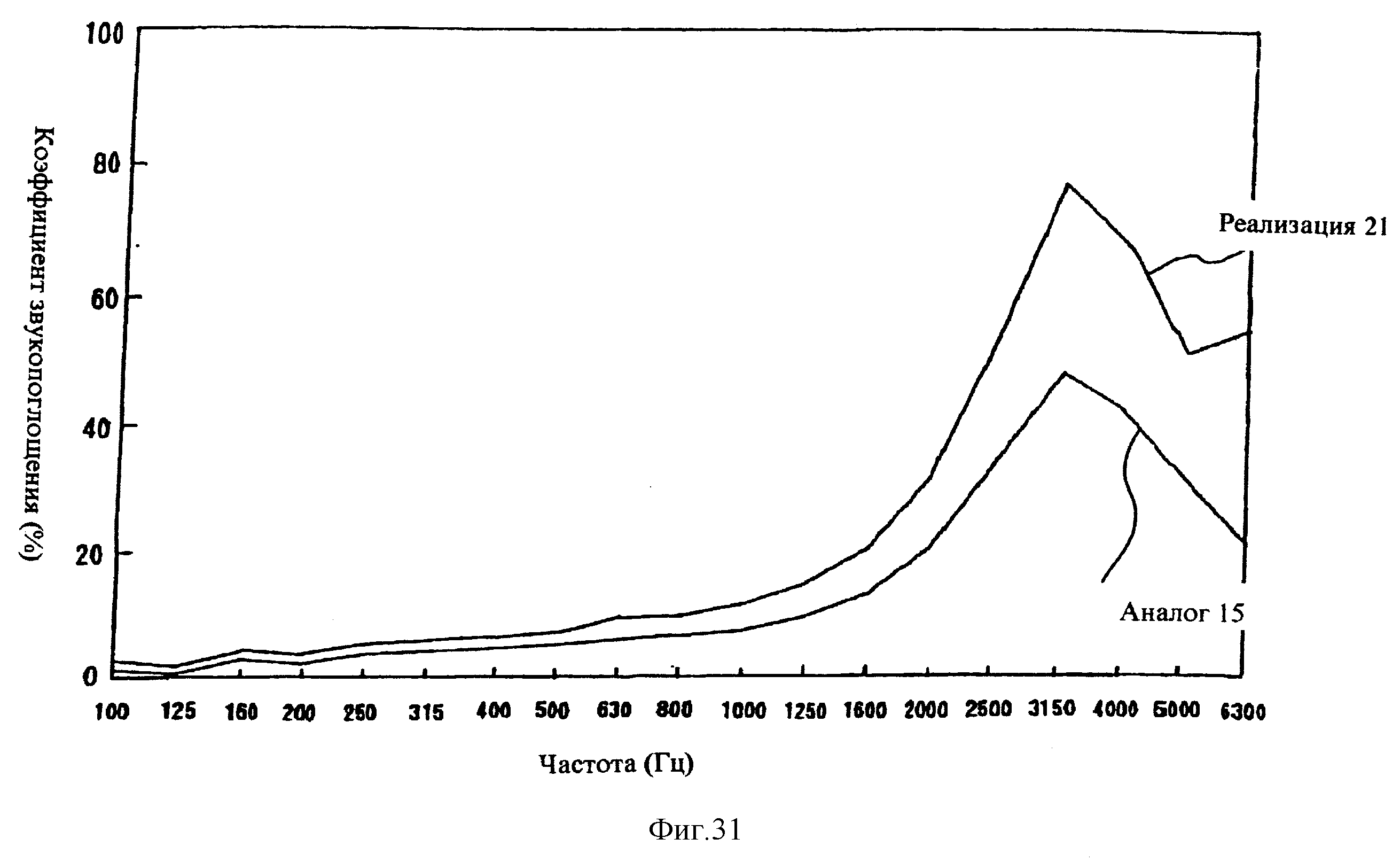

Фиг. 31 является графиком, показывающим соответствующие зависимости от частоты звукопоглощающих способностей образцов для испытаний в Реализации 21 и Аналоге 15.

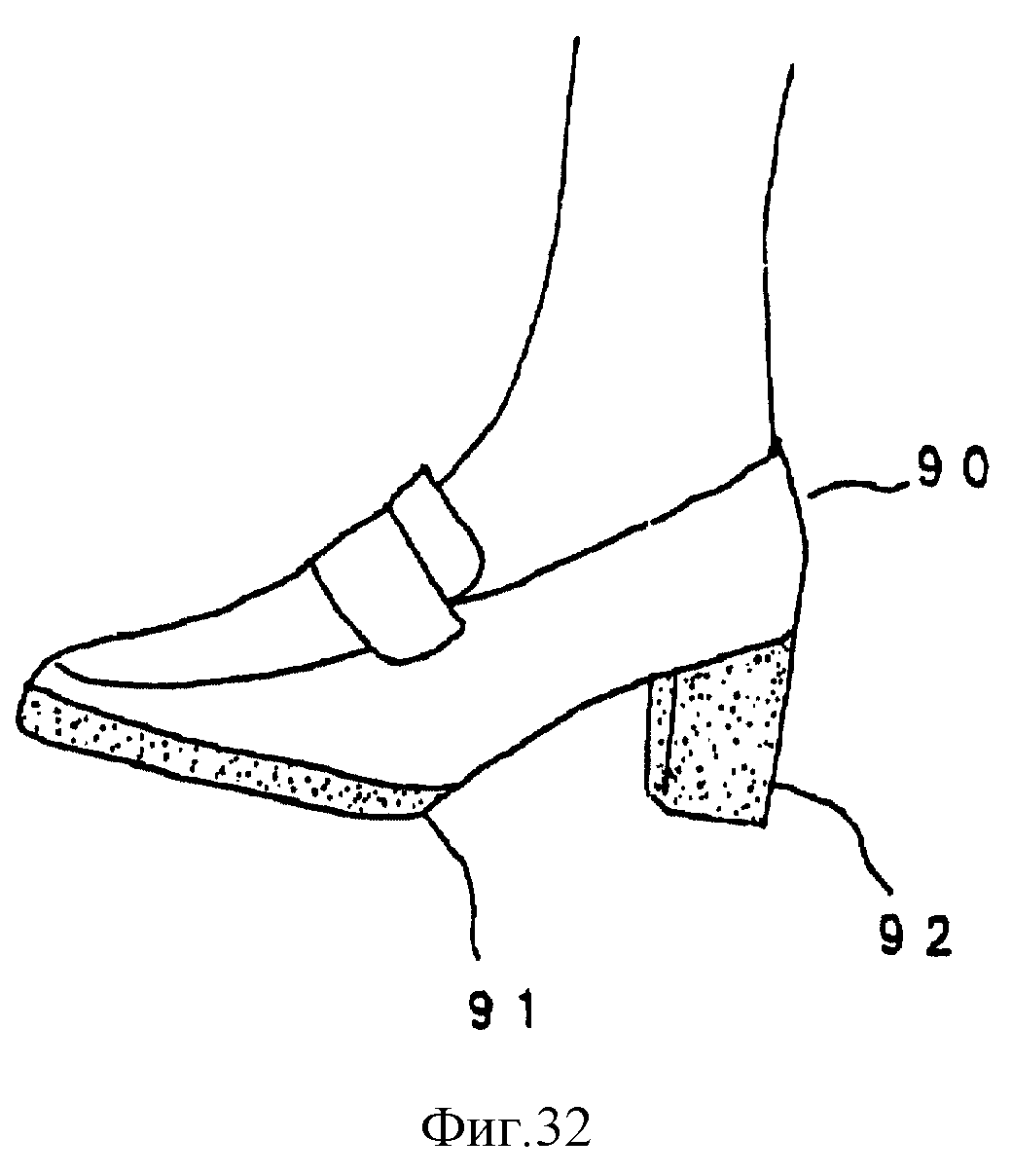

Фиг. 32 является схематичным рисунком, показывающим туфлю, включающую поглощающий удары материал по данному изобретению.

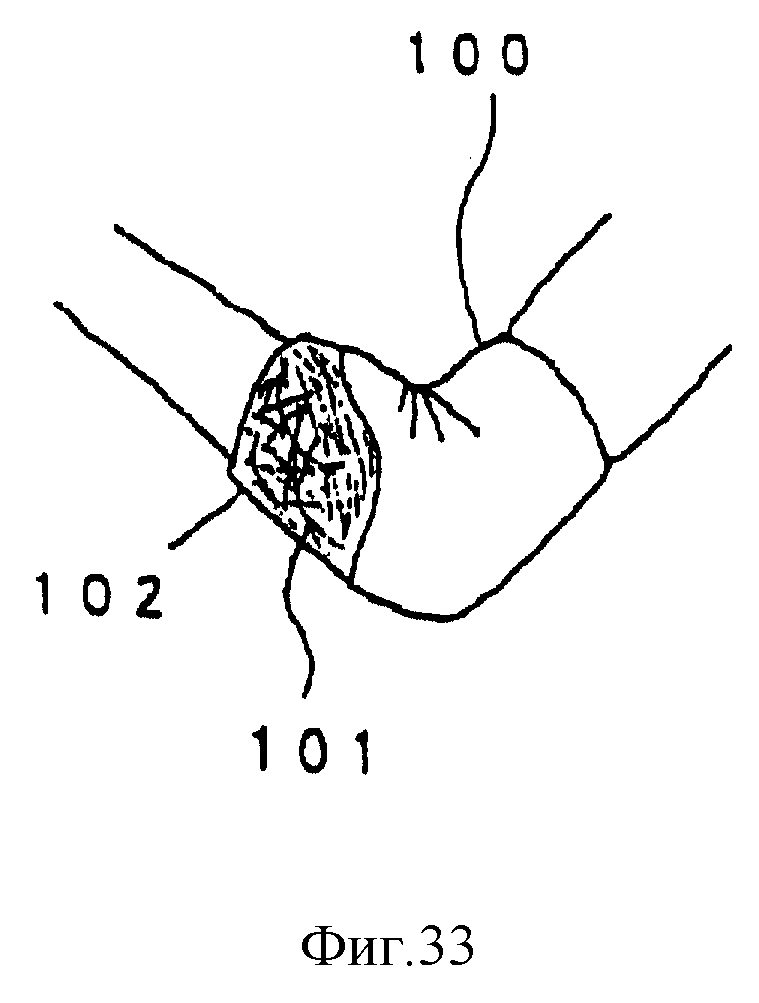

Фиг. 33 является схематичным рисунком, показывающим поглощающую удары повязку, включающую нетканый материал с поглощающими удары волокнами по данному изобретению.

Фиг. 34 является схематичным рисунком, показывающим покрытие седла велосипеда, включающее поглощающий удары материал по данному изобретению.

Фиг.35 является схематичным рисунком, показывающим поглощающую удары ручку велосипеда, включающую поглощающий удары материал по данному изобретению.

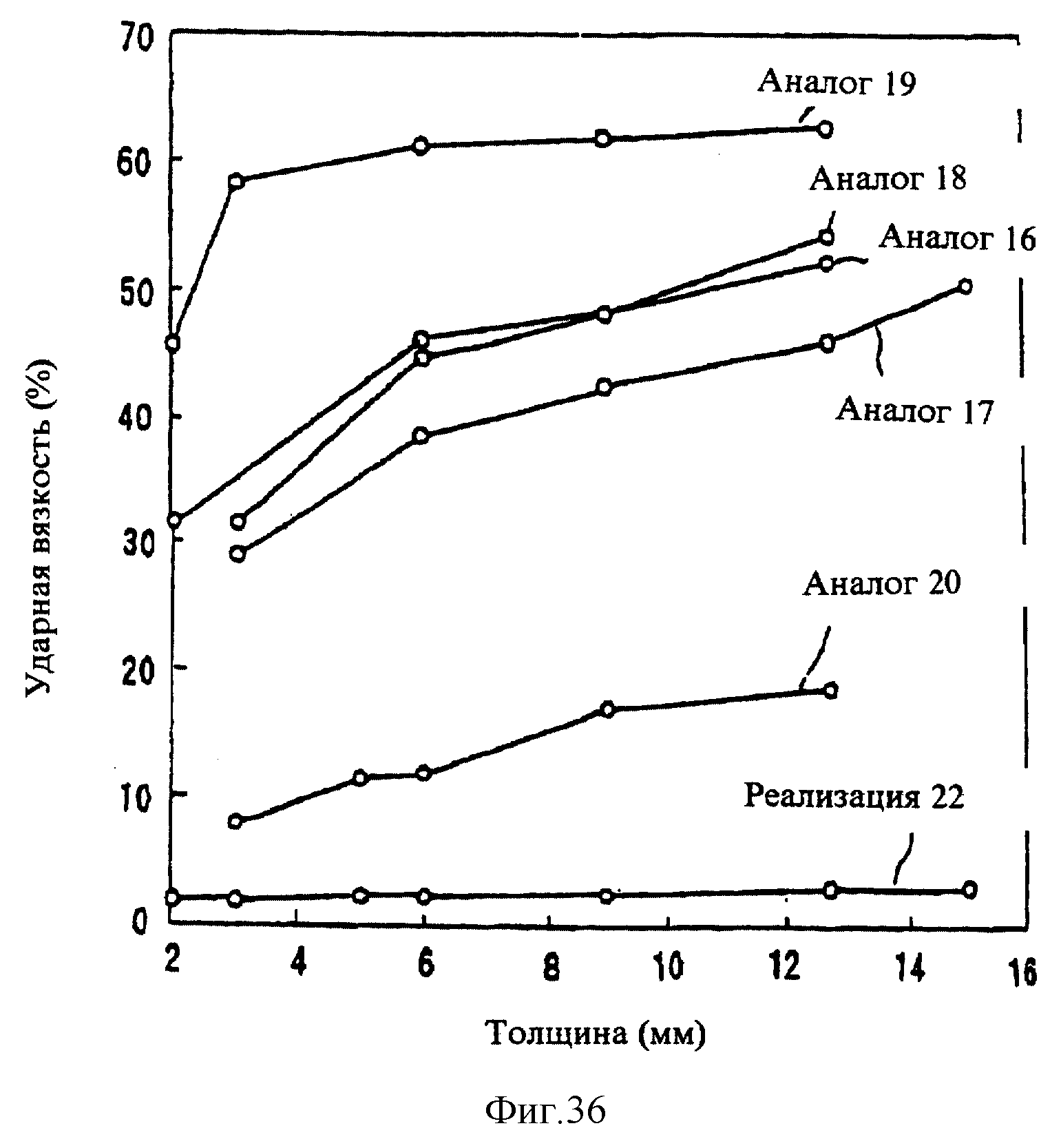

Фиг.36 является графиком, показывающим соответствующие соотношения между толщиной и ударной вязкостью образцов в Реализации 22 и Аналогах 16-20.

Фиг. 37 является видом спереди, показывающим устройство для измерения ударной вязкости.

Фиг.38 является видом сбоку, показывающим устройство для измерения ударной вязкости.

Фиг. 39 является увеличенным видом, показывающим часть устройства для измерения ударной вязкости.

Фиг. 40 является видом сбоку, показывающим увеличенную часть устройства для измерения ударной вязкости.

Фиг.41 является графиком, показывающим соответствующие соотношения между толщиной и ударной вязкостью образцов в Реализациях 22-25 и Аналоге 21.

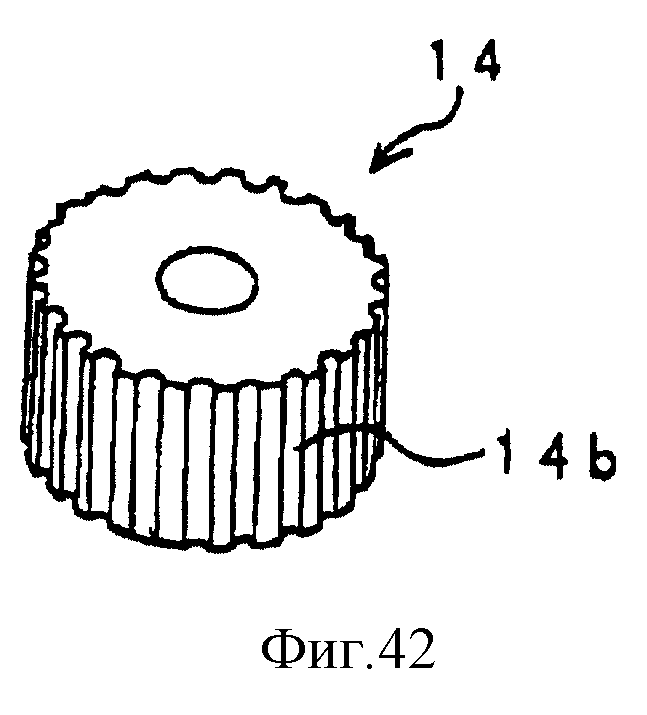

Фиг. 42 является увеличенным аксонометрическим видом, показывающим амортизатор ударов по данному изобретению.

Фиг. 43 является схематичным рисунком, показывающим устройство для измерения уровня вибрационного ускорения амортизаторов ударов по Реализации 26 и Аналогам 22-24.

Фиг. 44 является графиком, показывающим соответствующие уровни вибрационного ускорения амортизаторов ударов по Реализации 26 и Аналогам 22-24.

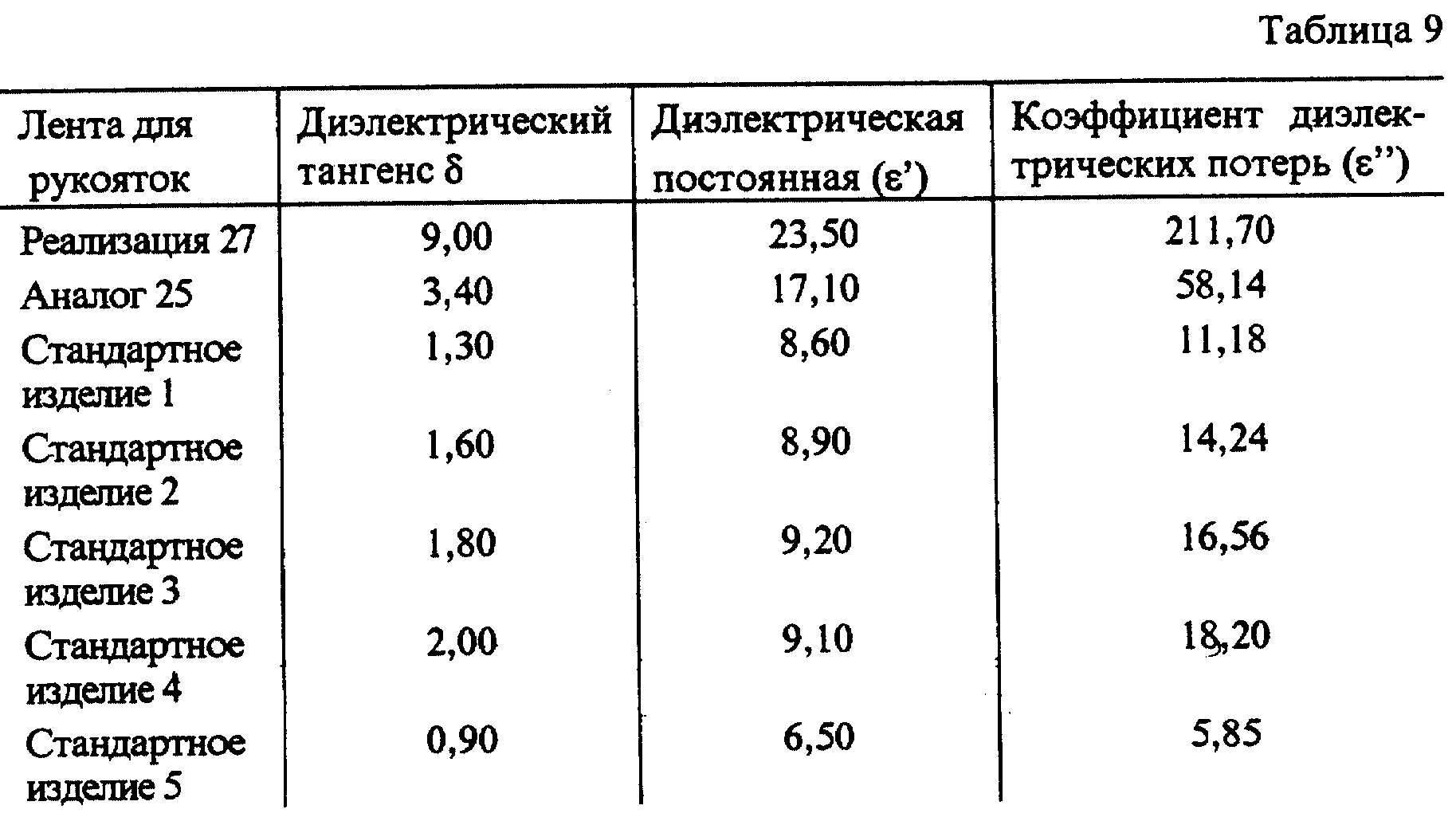

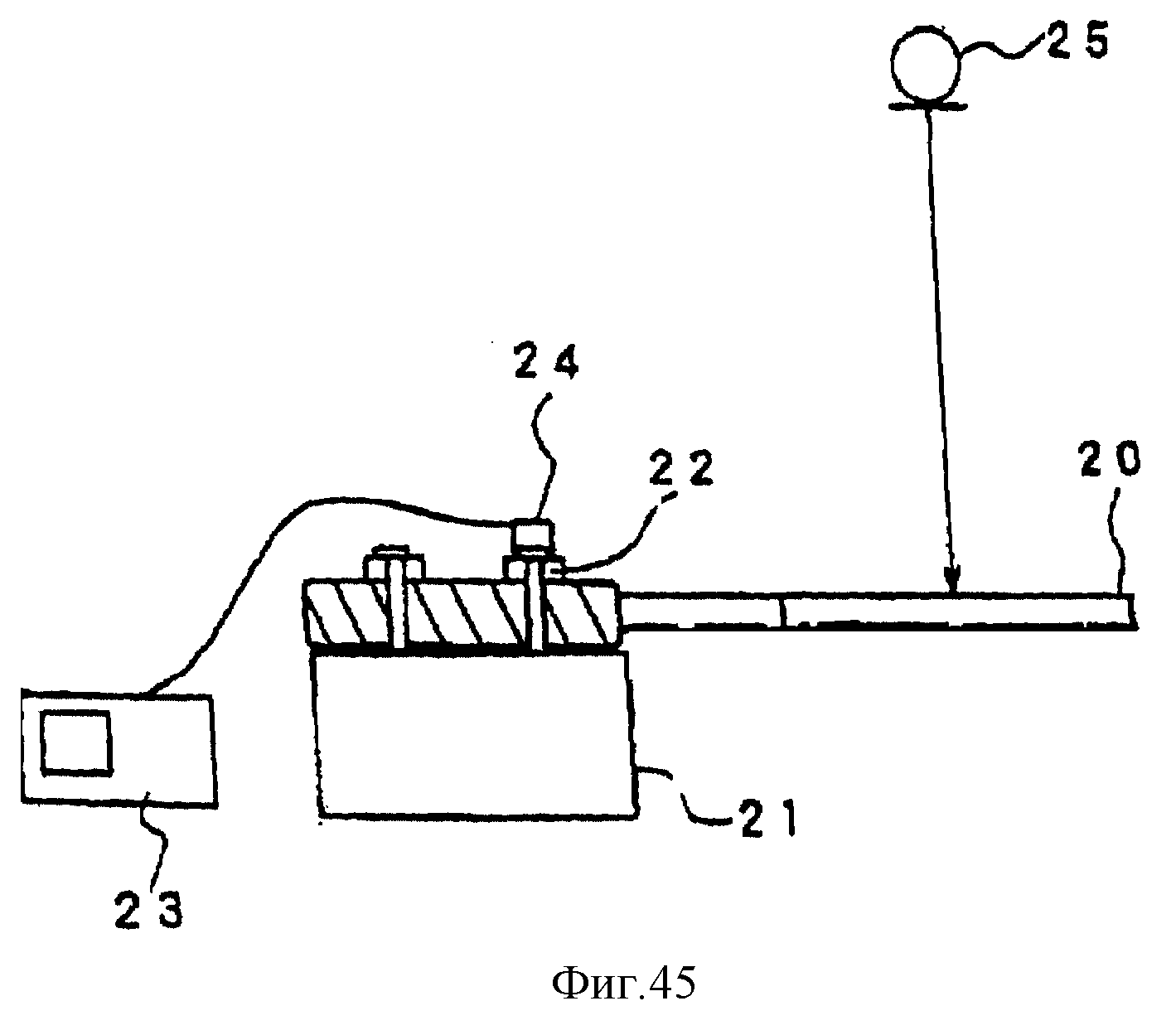

Фиг.45 является видом сбоку, схематично показывающим устройство для измерения уровня вибрационного ускорения (дБ) лент рукояток по Реализации 27, Аналогу 25 и серийных образцов 1-5.

Фиг.46 является видом сверху устройства, показанного на фиг. 45.

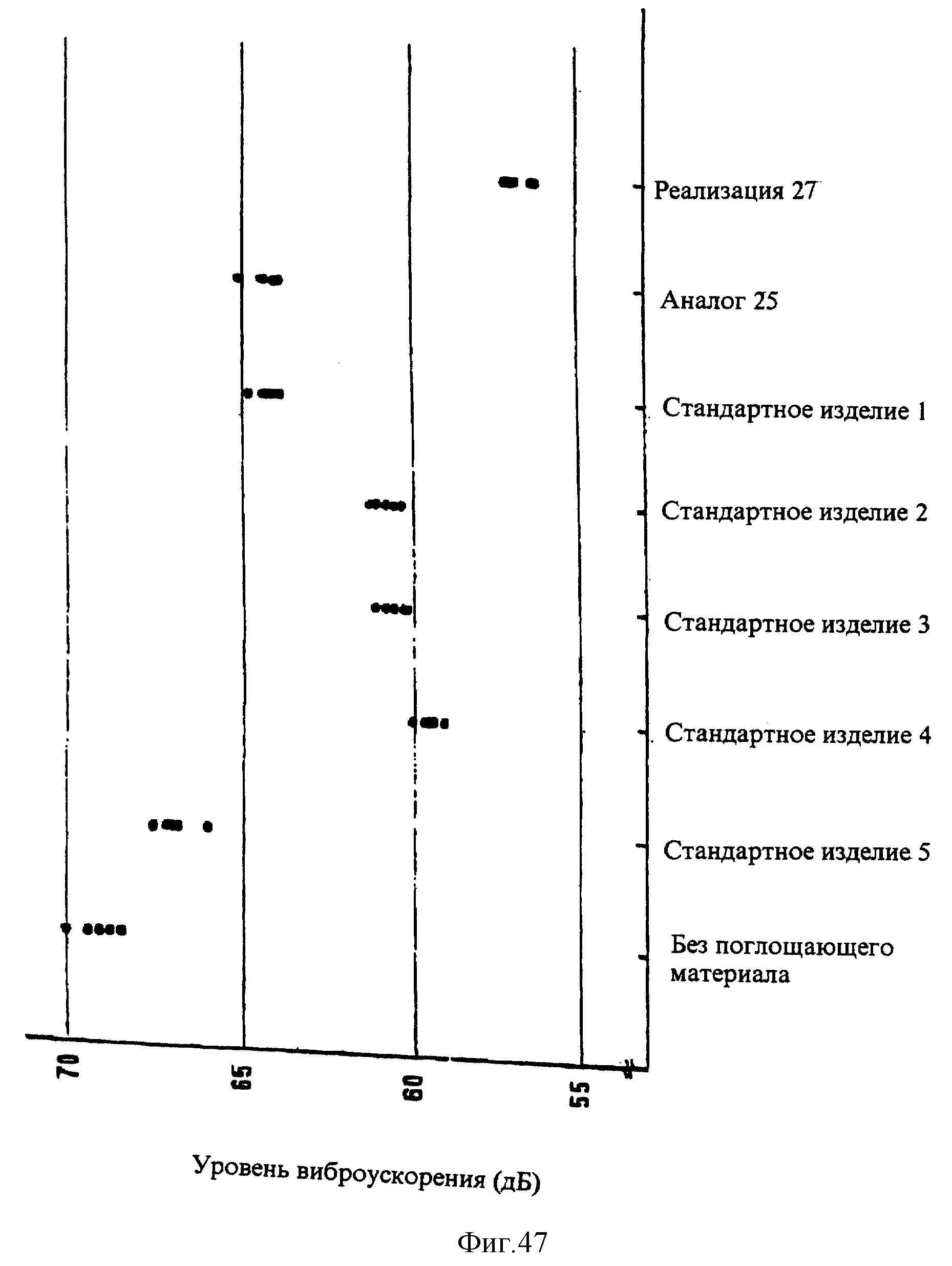

Фиг. 47 является графиком, показывающим соответствующие уровни вибрационного ускорения (дБ) лент рукояток по Реализации 27, Аналогу 25 и серийных образцов 1-5.

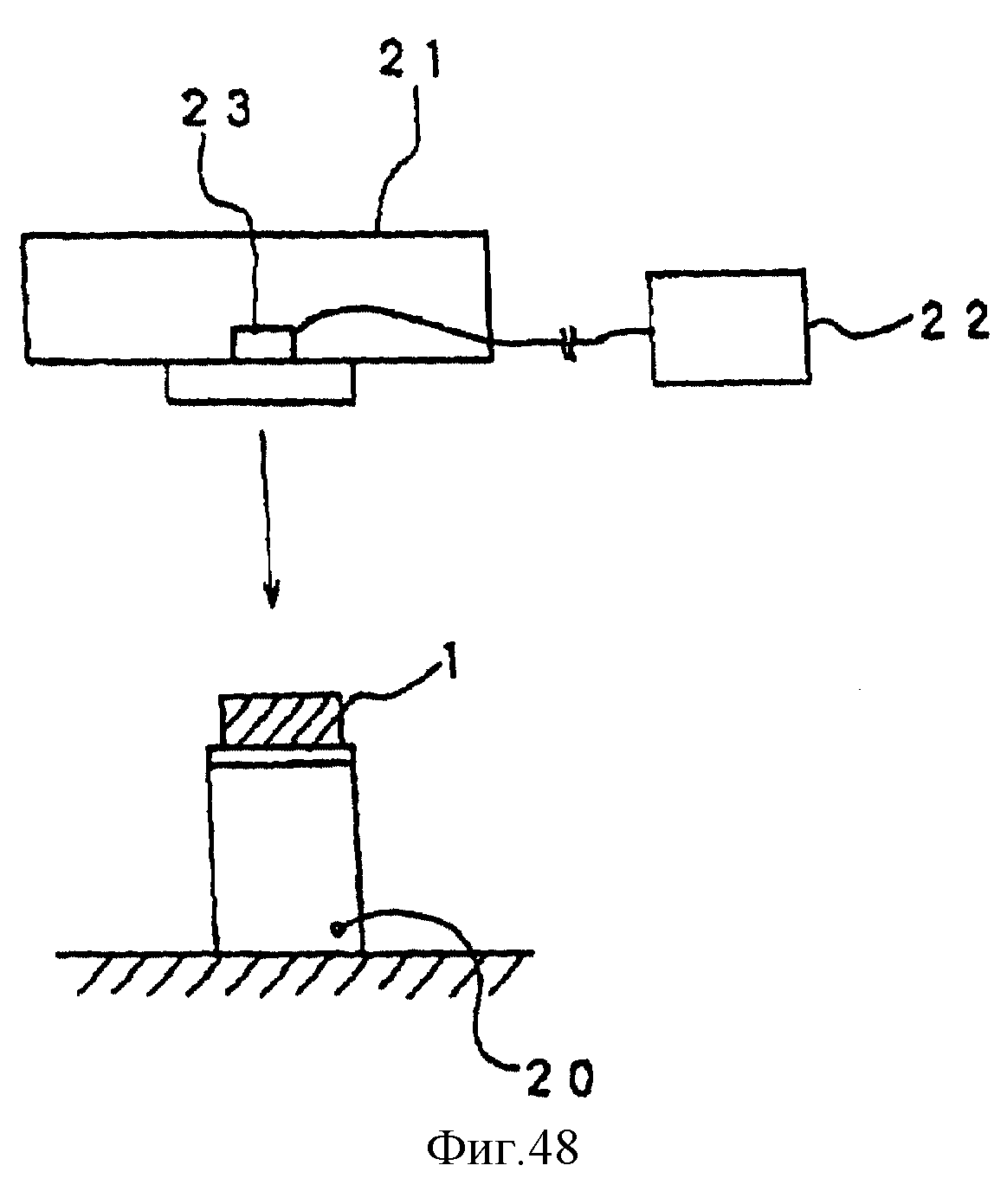

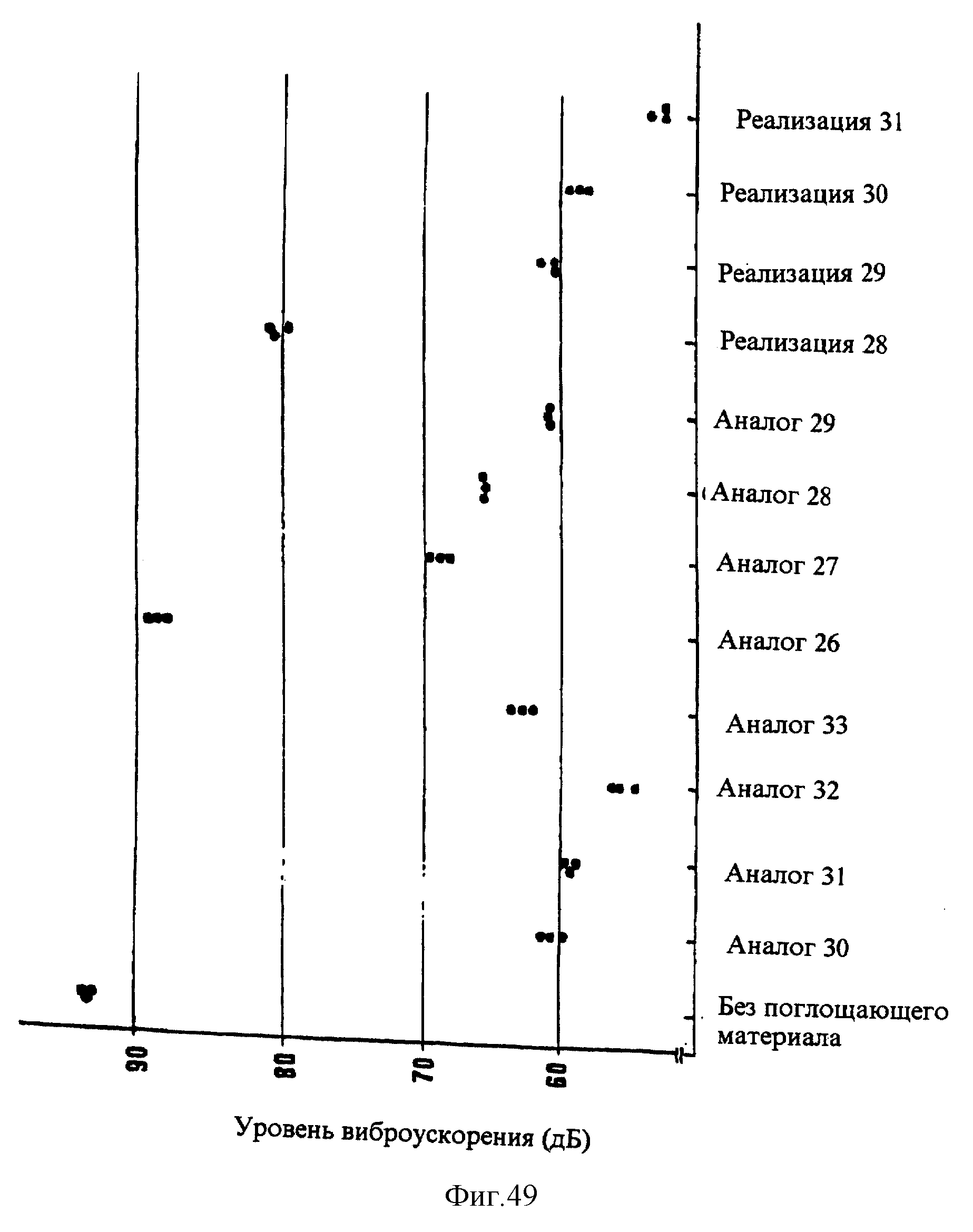

Фиг.48 является схематичным рисунком, показывающим устройство для измерения уровня вибрационного ускорения амортизаторов ударов по Реализациям 28-31 и Аналогам 26-33.

Фиг. 49 является графиком, показывающим уровни вибрационного ускорения амортизаторов ударов по Реализациям 28-31 и Аналогам 26-33, измеренные устройством, показанным на фиг.48.

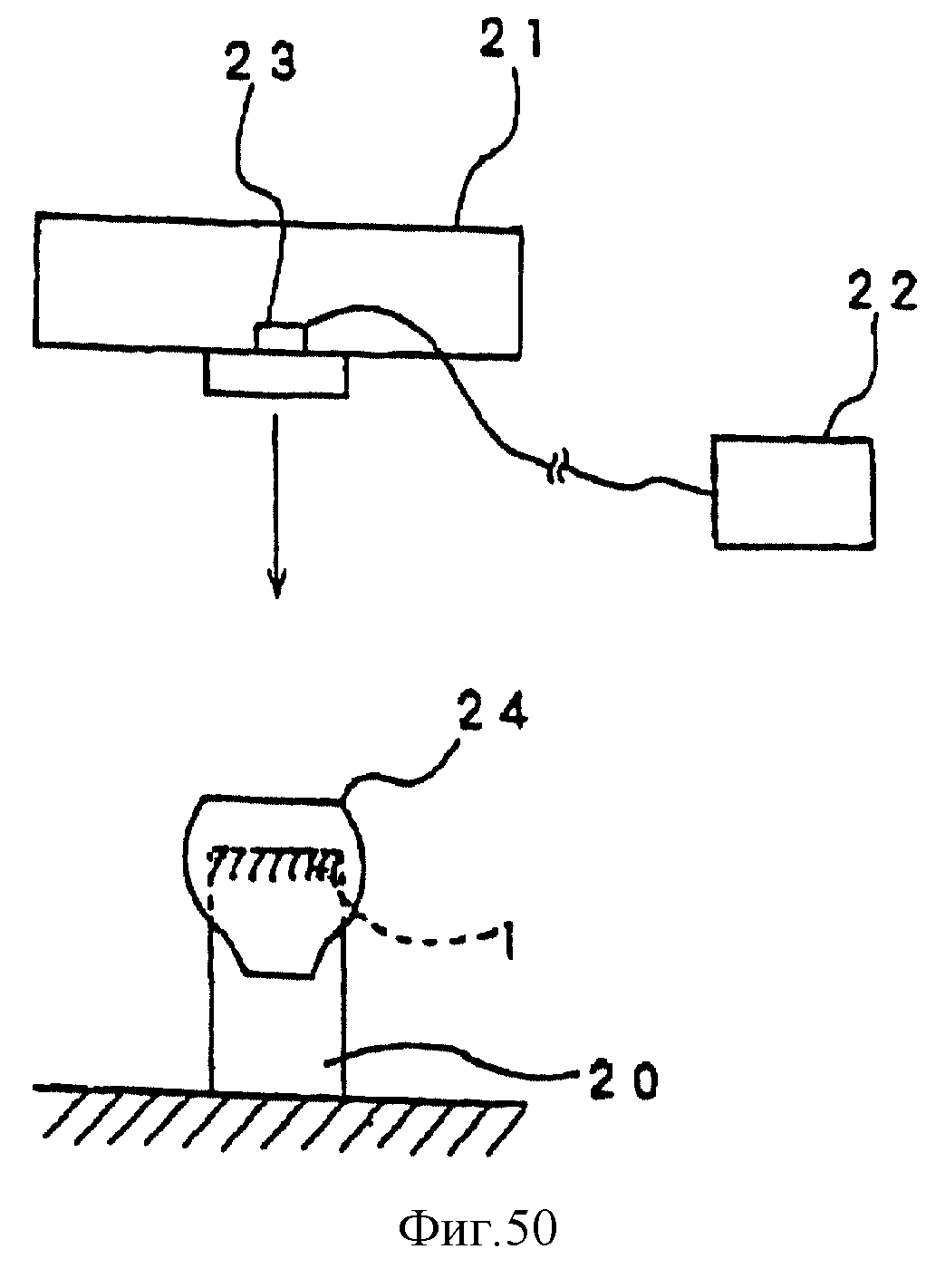

Фиг.50 является схематичным рисунком, показывающим устройство для измерения уровня вибрационного ускорения амортизаторов ударов, примененных на спецобуви (продукция фирмы JIS product) по Реализациям 28-31 и Аналогам 26-33.

Фиг. 51 является графиком, показывающим уровни вибрационного ускорения амортизаторов ударов по Реализациям 28-31 и Аналогам 26-33, измеренные устройством, показанным на фиг.50.

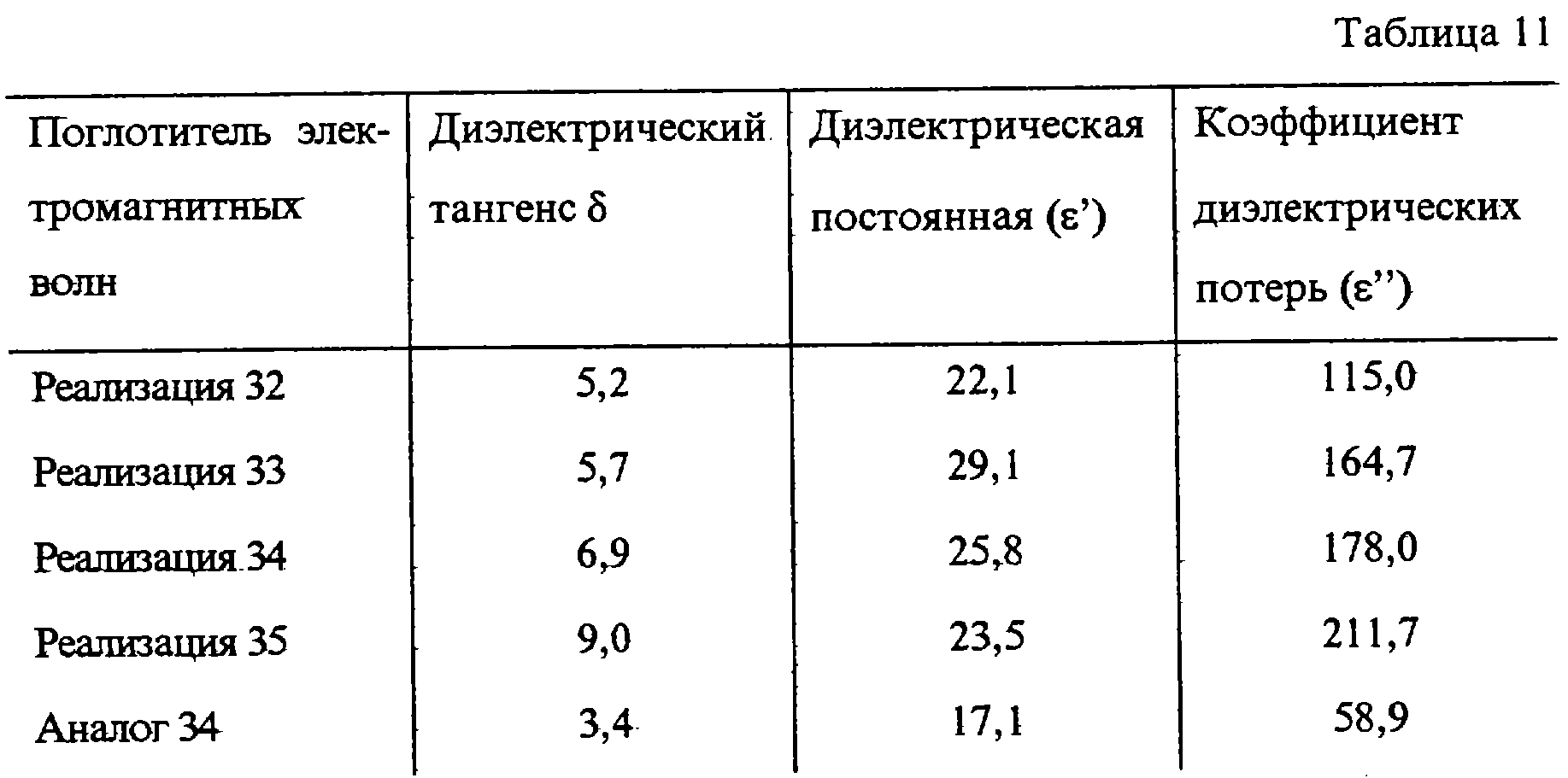

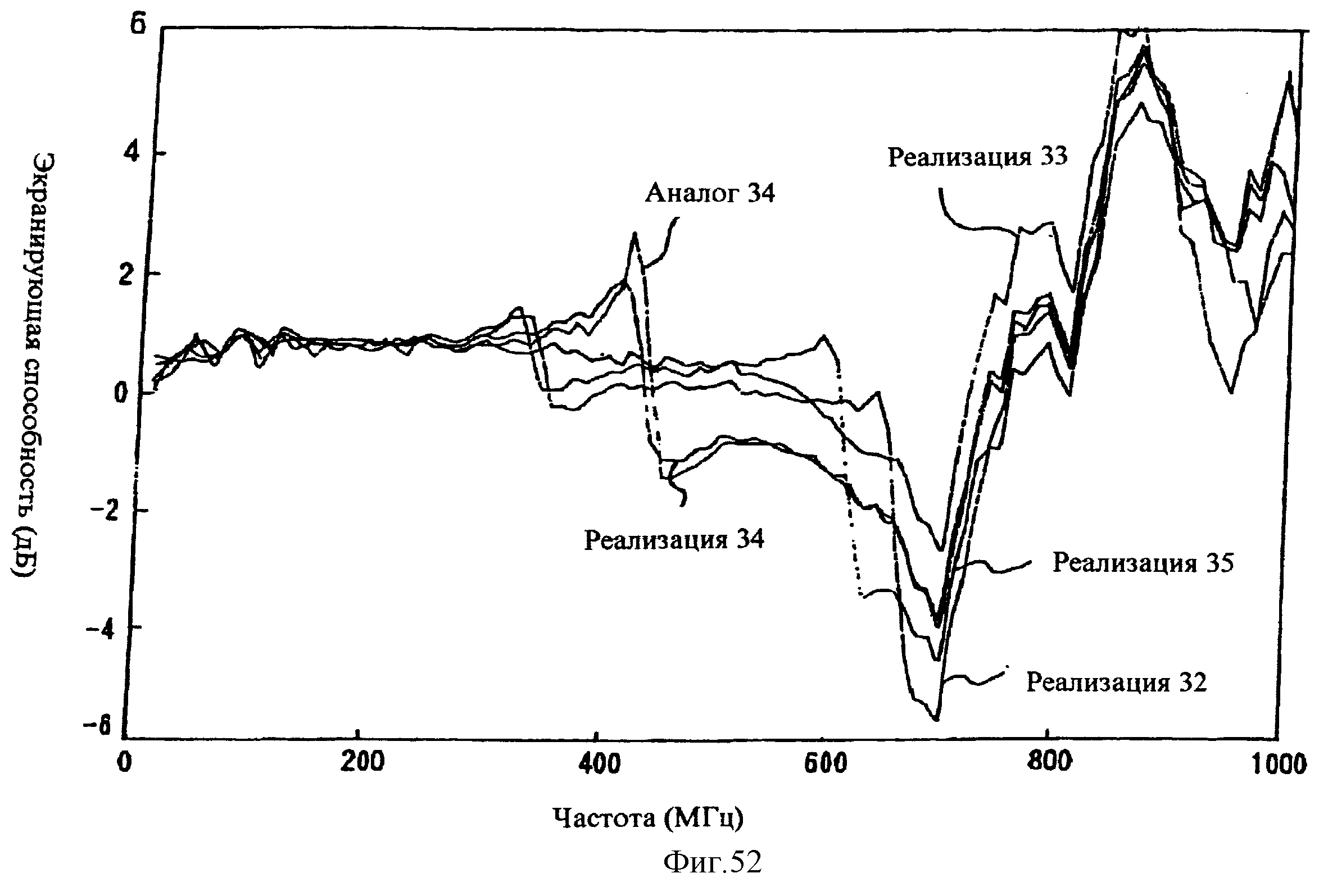

Фиг.52 является графиком, показывающим соответствующие соотношения между частотой и характеристикой поглощения электромагнитных волн образцами для испытаний по Реализациям 32-35 и Аналогу 34.

Фиг.53 является графиком, показывающим соответствующие соотношения между частотой и характеристикой поглощения электромагнитных волн поглощающими слоями по Реализациям 36-39 и Аналогу 35.

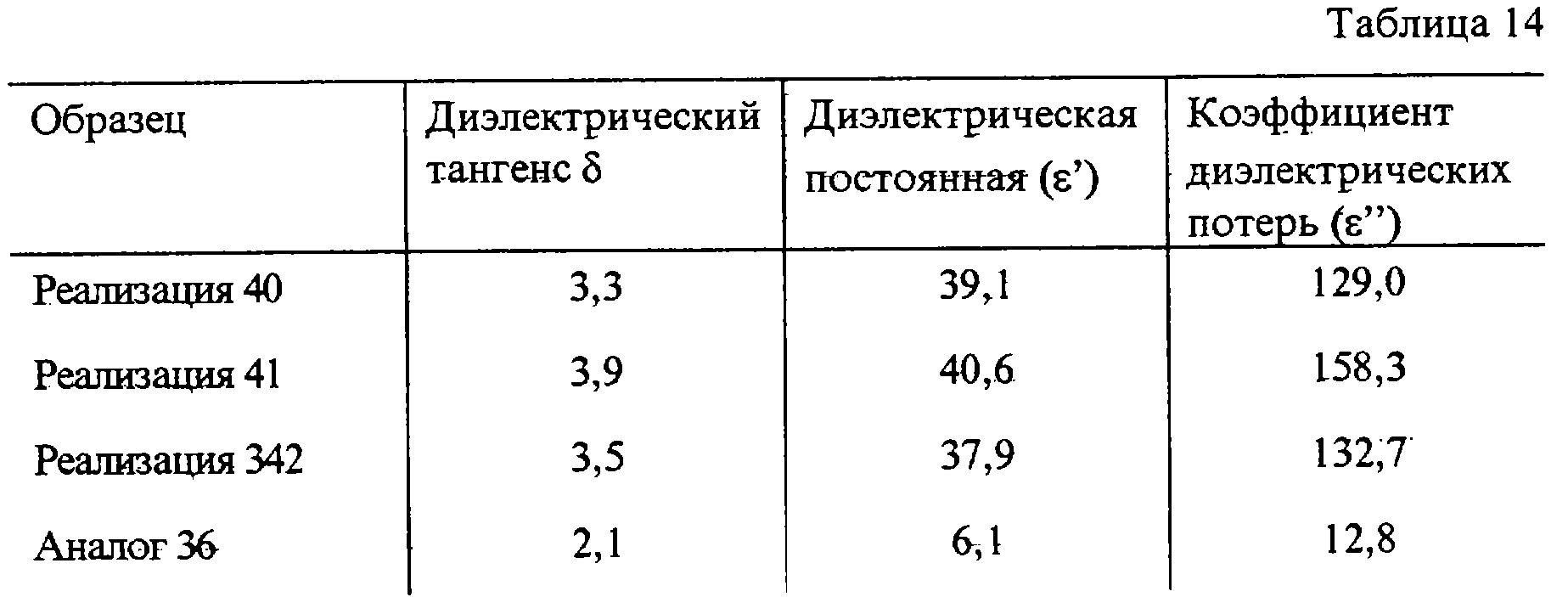

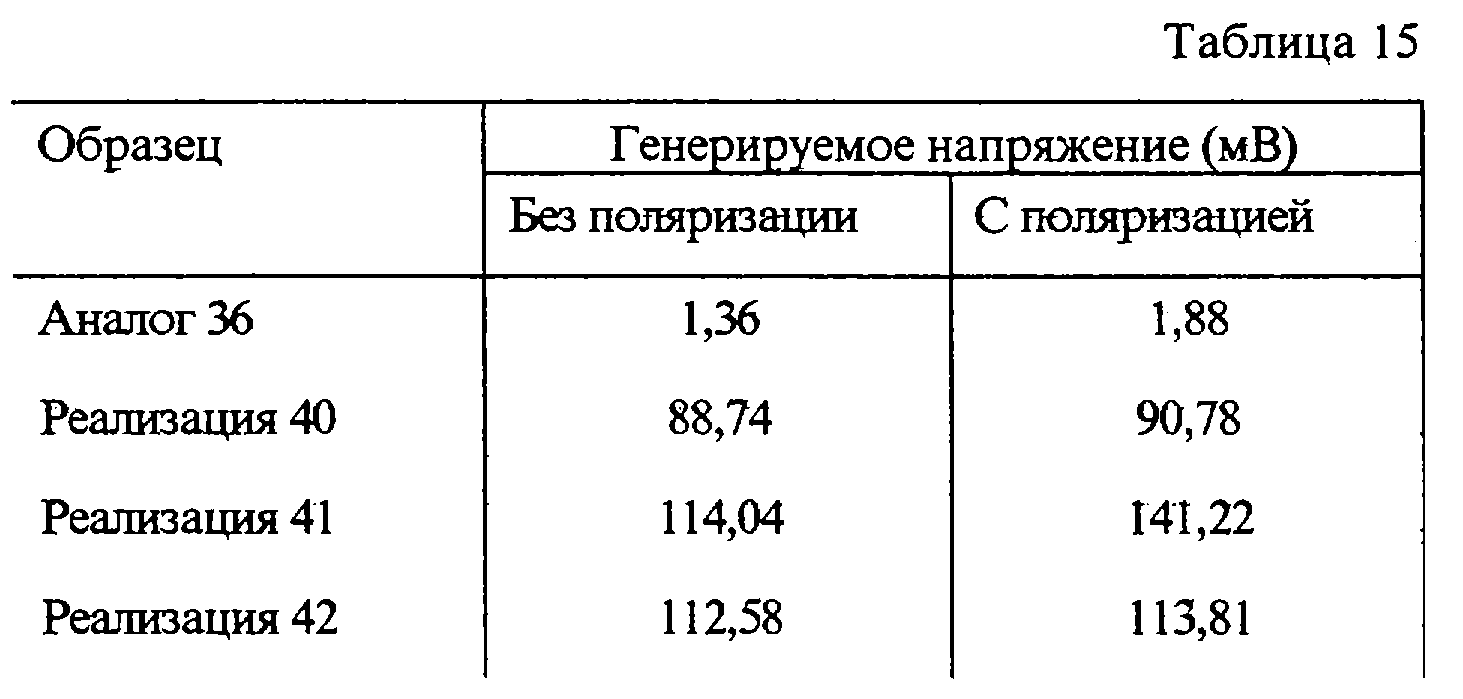

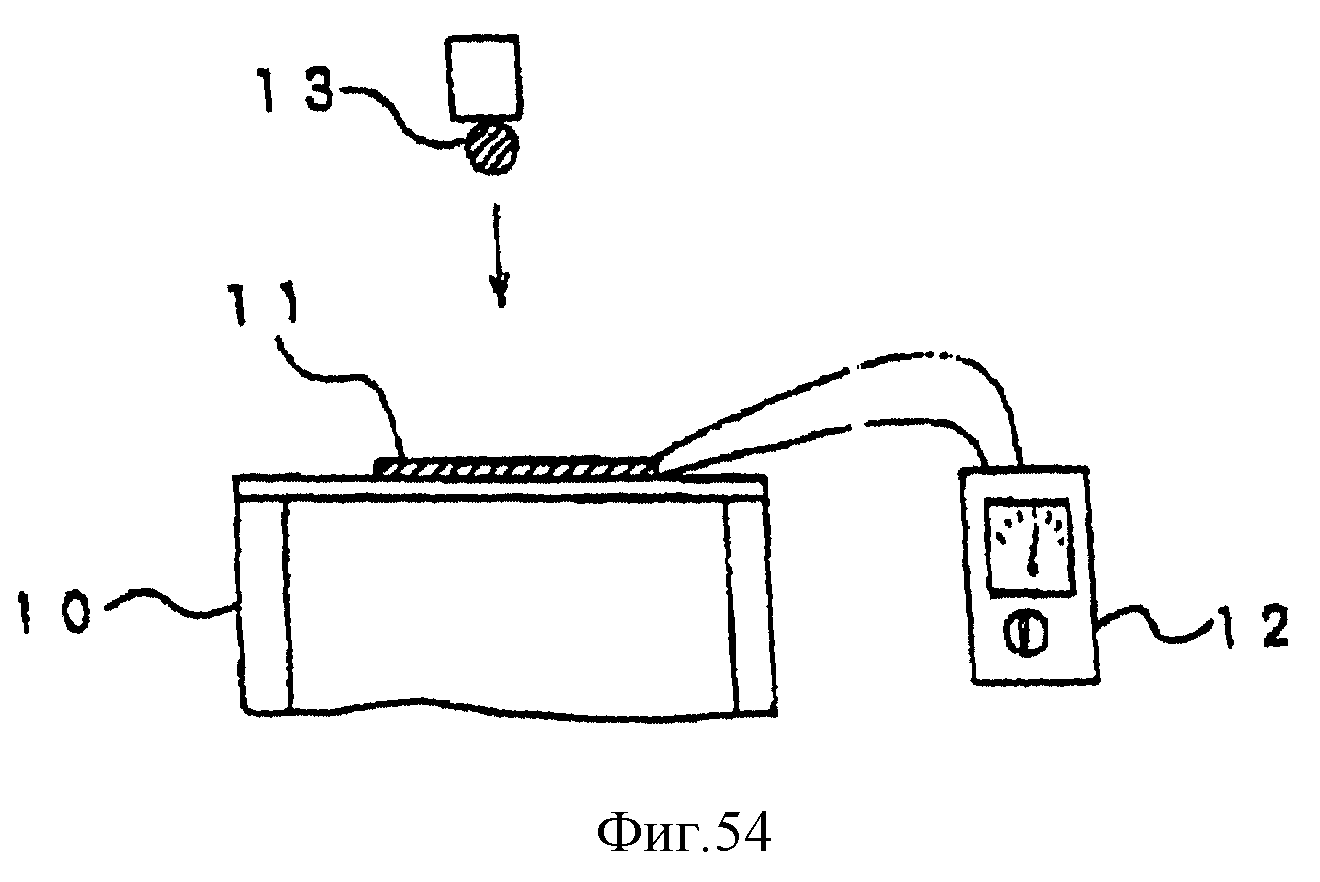

Фиг. 54 является схематичным рисунком, показывающим устройство для измерения пьезоэлектрических свойств пьезоэлектрических материалов по Реализациям 40-42 и Аналогу 36.

Фиг. 55 является схематичным рисунком, показывающим эндотермические таблетки по данному изобретению.

Фиг. 56 является схематичным рисунком, показывающим оболочку защищенного от сейсмических вибраций устройства и вязкую жидкость в оболочке.

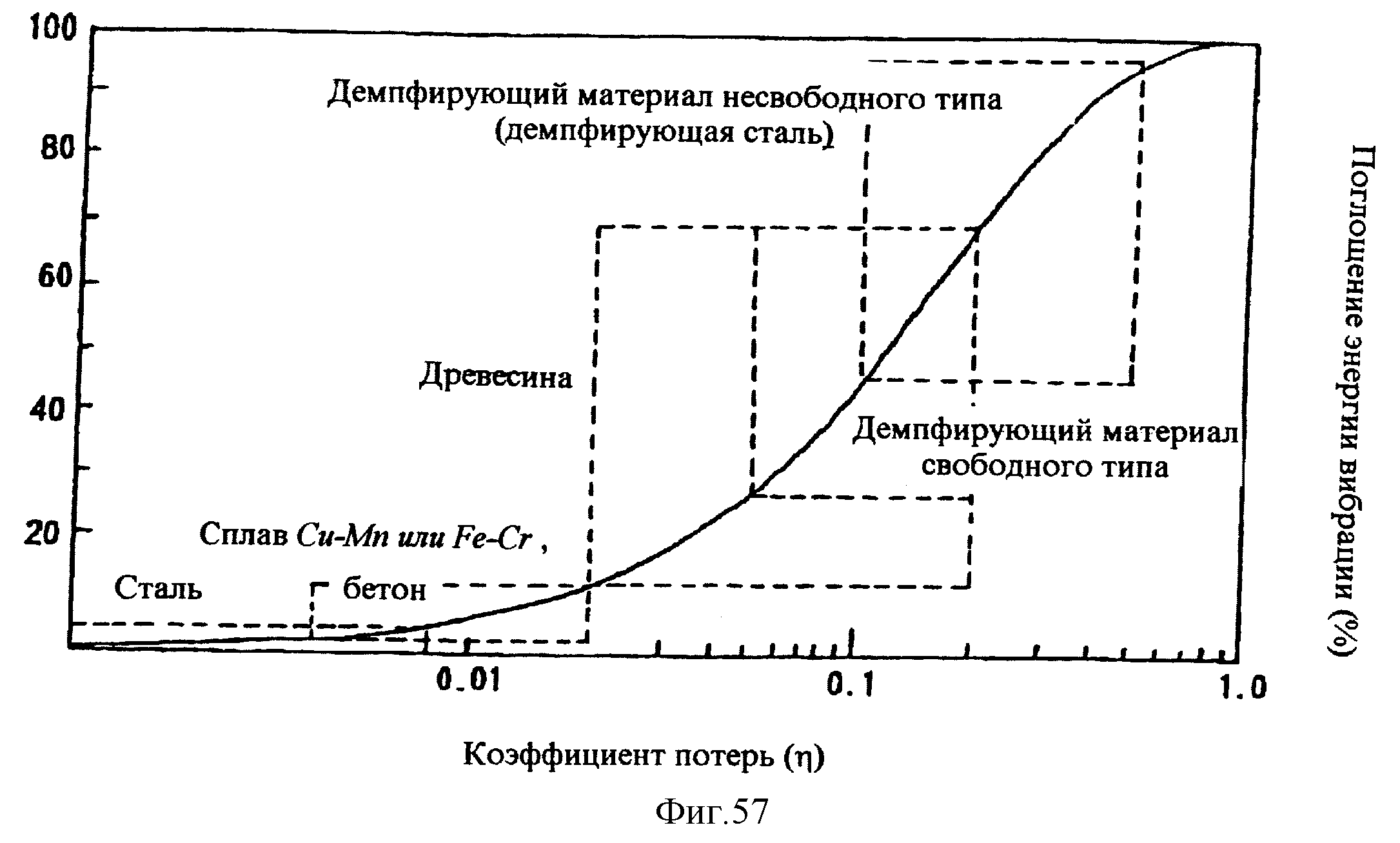

Фиг. 57 является графиком, показывающим соотношение между коэффициентом потерь и степенью поглощения энергии вибрации обычными амортизаторами колебаний свободного и несвободного типа.

Фиг. 58 является увеличенным видом спереди амортизатора ударов, частично гофрированного и ламинированного.

Фиг. 59 является увеличенным видом спереди другого амортизатора ударов, включающего амортизирующие удары цилиндры, показанные на фиг.61, и листы, покрывающие их верхнюю и нижнюю поверхности.

Фиг.60 является разрезом поглощающего удары пенопласта по данному изобретению.

Фиг. 61 является аксонометрической проекцией амортизирующих удары цилиндров по данному изобретению.

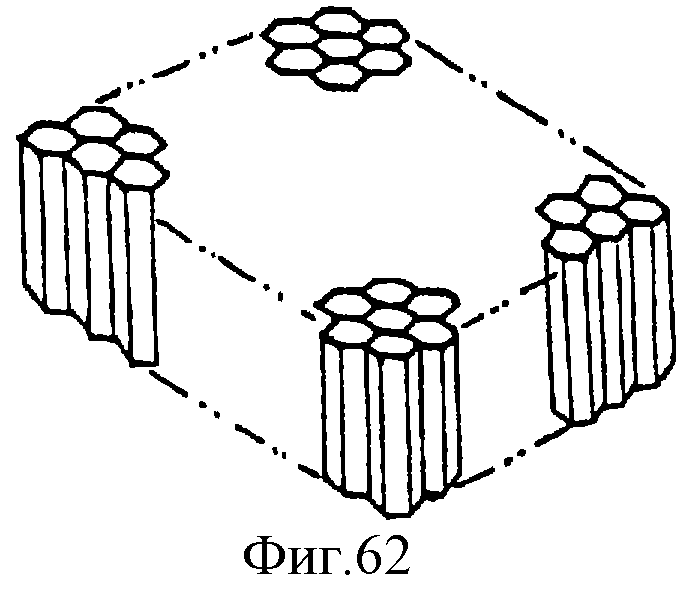

Фиг.62 является аксонометрической проекцией амортизатора в виде пчелиных сотов.

Фиг. 63 является схематичным рисунком, показывающим переднюю вилку, включающую амортизирующий удары материал по данному изобретению.

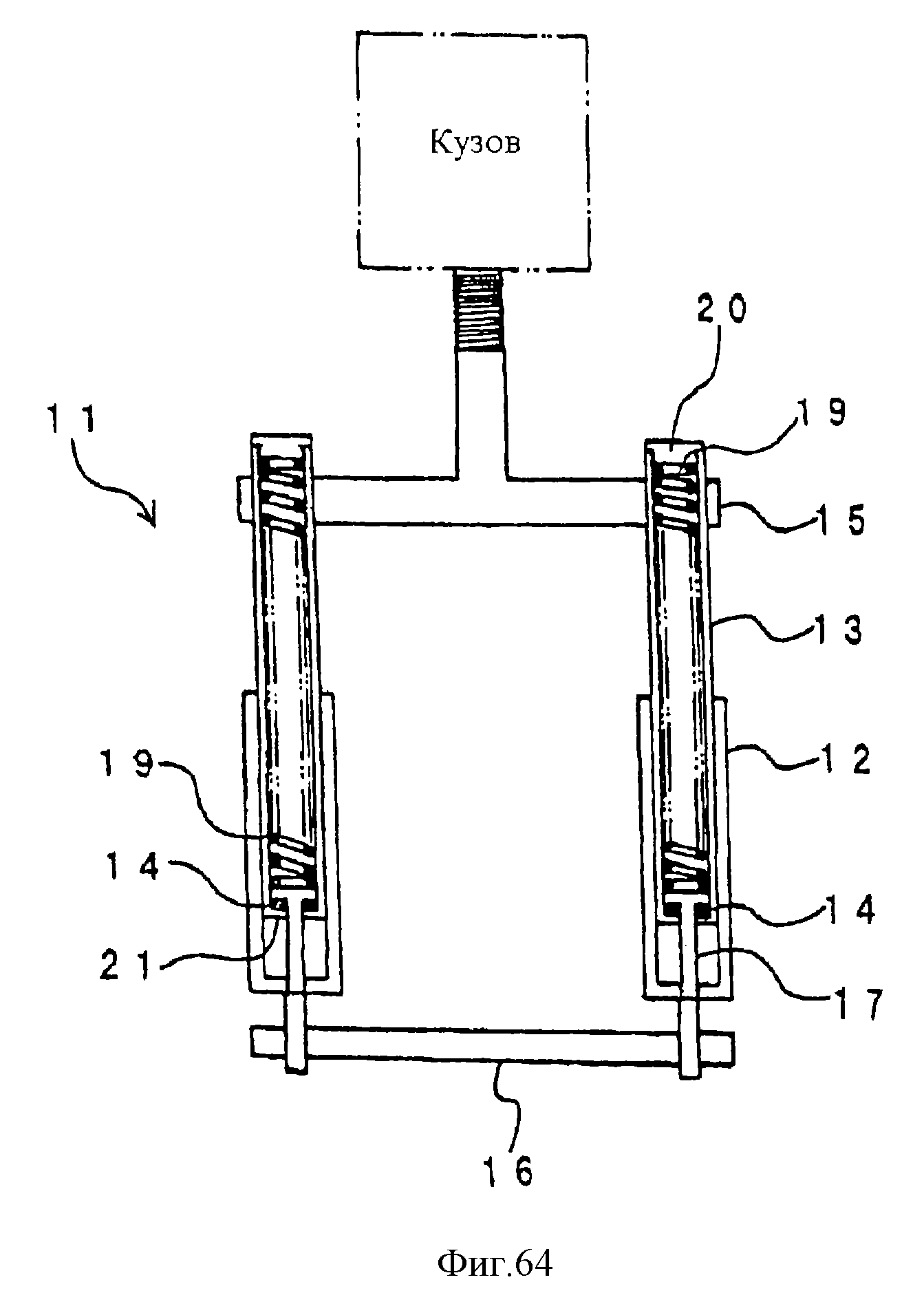

Фиг. 64 является схематичным рисунком, показывающий другой тип передней вилки, в состав которой входит амортизирующий удары материал по данному изобретению.

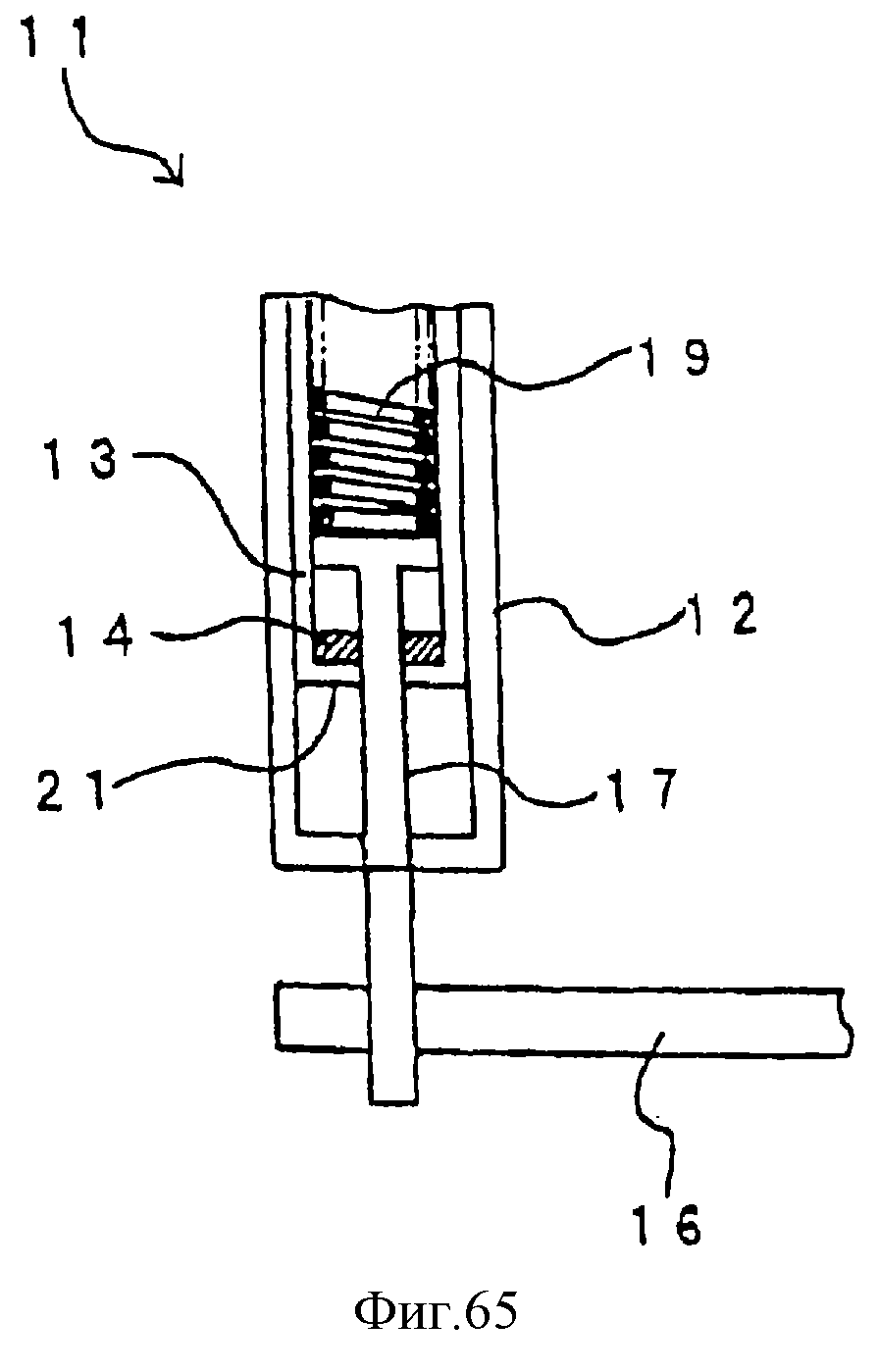

Фиг. 65 является увеличенным поперечным сечением, показывающим другое состояние передней вилки, изображенной на фиг.64.

Фиг. 66 является увеличенным поперечным сечением, показывающим ленту для рукоятки по данному изобретению.

Фиг. 67 является увеличенным поперечным сечением, показывающим другую ленту для рукоятки по этому изобретению.

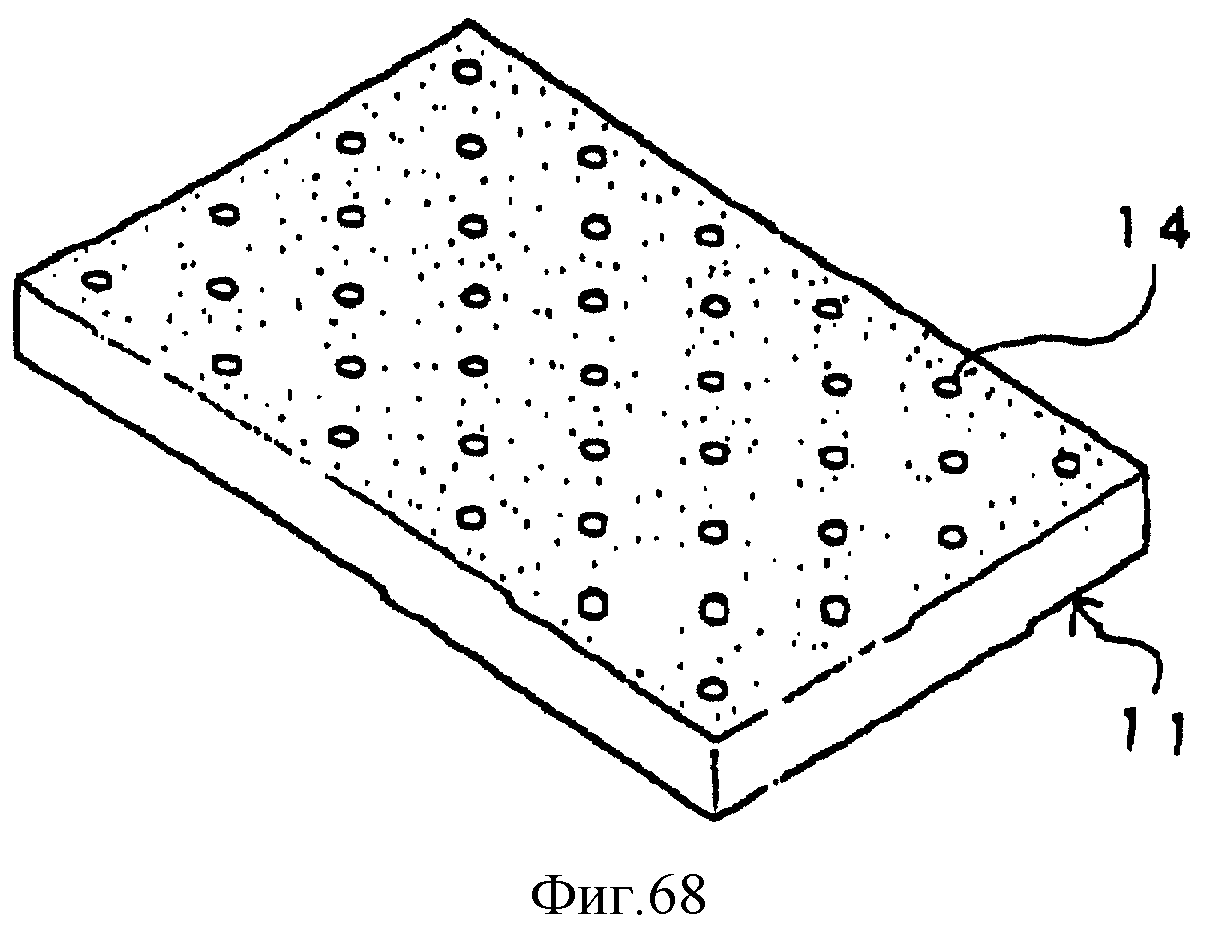

Фиг.68 является аксонометрической проекцией, показывающей еще одну ленту для рукоятки по данному изобретению.

Фиг. 69 является схематичным рисунком, показывающим туфлю, в состав которой входит амортизирующая подошва по данному изобретению.

Лучший вариант осуществления изобретения

Теперь композиции для преобразования энергии по данному изобретению описываются подробно. Во-первых, описывается материал по этому изобретению,

предназначенный для гашения вибраций. Материал для гашения вибраций по этому изобретению включает активатор момента, введенный в основной материал в количестве от 10 до 100 вес.ч. на 100 вес.ч.

основного материала.

Основной материал может быть полимерным материалом, например поливинилхлоридом, полиэтиленом, полипропиленом, этилен-винил ацетатным сополимером, полиметил метакрилатом, поливинилиден фторидом, полиизопреном, полистиролом, стирол-бутадиен-акрилонитриловым сополимером, стирол-акрилонитриловым сополимером, акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR), бутадиеновым каучуком (BR), натуральным каучуком (NR), изопреновым каучуком (IR) или выбранной из них смесью. (Возможные материалы не ограничены перечисленными). Поливинилхлорид является предпочтительным из-за его технологичности и низкой стоимости.

Описывается соотношение между величиной дипольного момента и характеристикой поглощения энергии вибрации. На фиг.1 показано естественное состояние или начальная ориентация диполей 12 в основном материале 11 до передачи ему энергии вибрации. В этом состоянии диполи 12 стабильны. Однако, когда основному материалу передается энергия вибрации, диполи 12 в основном материале 11 переходят, как показано на фиг. 2, в неустойчивое состояние. Диполи 12 в основном материале 11 "подталкиваются" к возвращению в устойчивое состояние, такое, как показано на фиг.1.

При этом происходит расходование энергии. Предполагается, что энергия вибрации поглощается или ослабляется благодаря расходованию энергии при смещении и возвращении в начальное положение диполей в основном материале 11.

Ослабляющая способность основного материала, основанная на этом расходовании энергии, может быть повышена путем повышения величины или значения дипольного момента в основном материале 11. Следовательно, основной материал, который по своей природе способен обеспечивать большой дипольный момент в молекулах, следует выбирать так, чтобы обеспечить высокую способность поглощать энергию вибрации.

Основной материал, способный по своей природе обеспечить большую величину дипольного момента, может быть полярным полимером, например поливинилхлоридом, хлорсодержащим полиэтиленом, акриловым каучуком (ACR), акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR) или хлоропреновым каучуком (CR). Такие полярные полимеры могут по своей природе также обеспечивать высокую механическую прочность и технологичность.

Так как такой виброгасящий материал может быть использован в автомобилях, отделочных материалах, строительных материалах и электрических приборах, то важно максимально увеличить способность гашения энергии вибрации при рабочих температурах (область рабочих температур от -20oС до 40oС).

Для максимального увеличения способности гашения энергии вибрации в области рабочих температур в этом изобретении предложено использовать такой полимер, как поливиннлхлорид, полиэтилен, полипропилен, этилен-винил ацетатный сополимер, полиметил метакрилат, поливинилиден фторид, полиизопрен, полистирол, стирол-бутадиен-акрилонитриловый сополимер или стирол-акрилонитриловый сополимер, к которым для сдвига их точки или температуры стеклования (Tg ) в рабочую область температур добавлен пластификатор, например ди-2-этилгексафталат (DOP), дибутилфталат (DBP) или диизононилфталат (DINP); или полимер, сам имеющий точку стеклования внутри рабочей области температур, например акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR), изопреновый каучук (IR), хлоропреновый каучук (CR) или хлорсодержащий полиэтилен.

При выборе подходящего полимера для основного материала, поглощающего или гасящего вибрации по данному изобретению, в расчет следует принимать также применимость, формуемость, доступность, температурные свойства, такие как тепло- и холодостойкость, стойкость к внешним условиям и цена.

Основной материал включает в себя в количестве от 10 до 100 весовых частей на 100 весовых частей основного материала активатор момента, который увеличивает дипольный момент в основном материале. Активатором момента может быть соединение, имеющее радикал бензотиазила, или радикал бензотриазола, или радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

Для улучшения способности поглощения энергии вибрации в основной материал могут быть примешаны необязательно листовая слюда, кусочки стекла, углеродные волокна, карбонат кальция, барит или осажденный сульфат бария.

За счет смешивания такого основного материала и активатора момента поглотитель вибрации по данному изобретению может быть необязательно снабжен добавкой такого наполнителя с помощью обычного аппарата для плавки и смешивания, например, термобарабана, миксера Banbury, двухкоординатного пластикатора или экструдера.

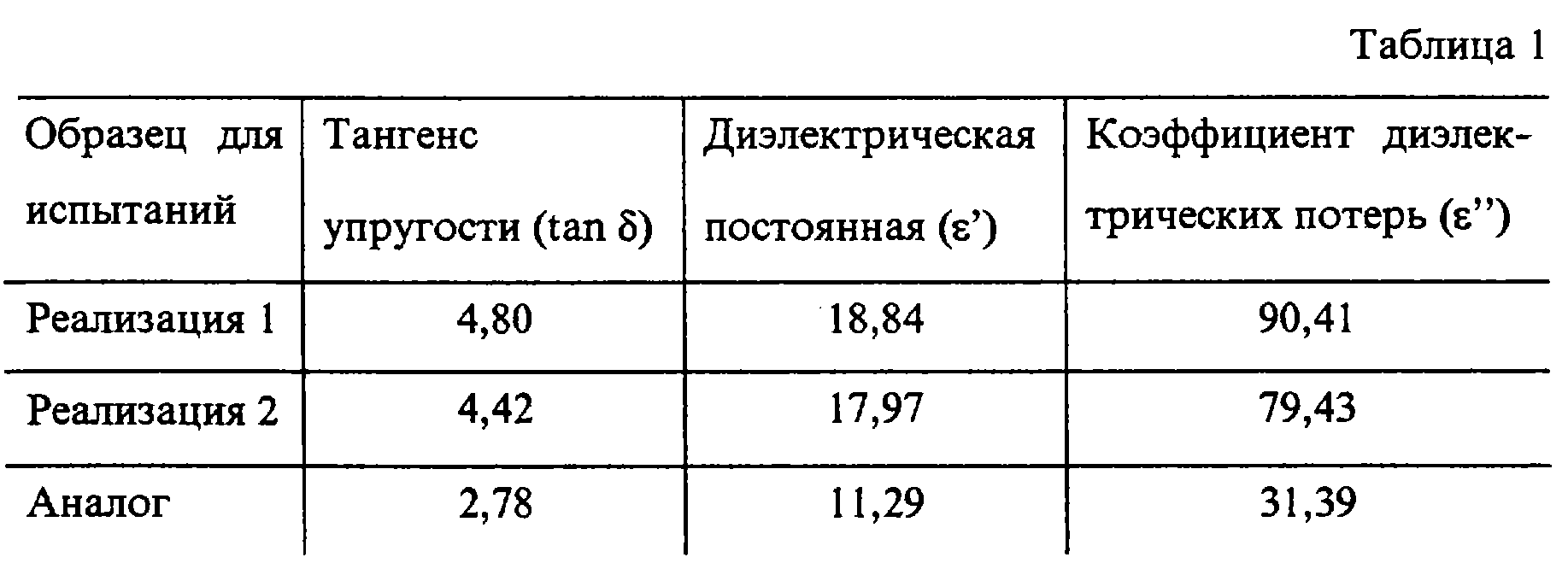

Такой виброгасящий материал, содержащий активатор момента, может значительно активизировать дипольный момент в основном материале и дать отличную повышенную способность поглощать энергию вибрации. Дипольный момент в вибропоглощающем материале может быть определен как разность (ε′) между А и В, показанными на фиг.4. Поэтому дипольный момент возрастает при возрастании разницы диэлектрических постоянных (ε ′) между А и В.

Фиг. 4 является графиком, показывающим соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″

). Соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″) дано следующим образом: коэффициент диэлектрических потерь (ε″

) = диэлектрическая постоянная (ε′) × тангенс диэлектрических потерь (tan δ).

Проведя длительные исследования виброгасящих материалов, изобретатели установили, что

способность поглощать энергию вибрации может быть улучшена путем повышения коэффициента диэлектрических потерь (ε″). Тангенс диэлектрических потерь (tan δ), указывающий на

электронные свойства полимеров, непосредственно связан тангенсом упругости (tan δ), указывающим на динамическую упругость.

После испытаний виброгасящих материалов на коэффициент диэлектрических потерь (ε″) изобретатели также обнаружили, что, когда на частоте 110 Гц коэффициент диэлектрических потерь равен 50 или более, тогда гасящие материалы имеют высокий тангенс упругости (tan δ) и обеспечивают отличную способность поглощения энергии вибрации.

Благодаря такой отличной способности поглощения энергии вибрации виброгасящие материалы по данному изобретению выгодно использовать в качестве амортизатора колебаний свободного типа.

Амортизаторы вибраций делятся на амортизаторы вибраций свободного и несвободного типа. Амортизаторы вибраций свободного типа поглощают или гасят энергию вибрации за счет вибраций вязкоупругого слоя (макромолекулярного слоя) создаваемого вибрационной деформацией пластинчатого элемента, например стальной пластины, и/или благодаря расходованию энергии на трение.

Как показано на фиг.57, обычные амортизаторы колебаний свободного типа не обеспечивают коэффициент потерь (η), равный 0,1 или более. Для обеспечения такого коэффициента потерь необходимо, чтобы обычный амортизатор стал бы очень толстым или был ограничен за счет помещения гасящего материала между основанием и ограничивающим слоем.

Толстый амортизатор колебаний свободного типа может обеспечить повышенную способность поглощения энергии вибрации, однако технически трудно обрабатывать такой толстый материал, например, путем резки или гибки его до желаемого размера и формы. Кроме того, такой толстый амортизатор вибраций не может быть с легкостью установлен в месте применения.

Превращение такого обычного виброгасящего материала в амортизатор вибрации несвободного типа требует значительных издержек, которые будут довольно тяжелыми, во всяком случае по весу.

Виброгасящий материал по данному изобретению может соответствующим образом устранить такие технические недостатки обычных виброгасящих материалов. Амортизатор вибрации свободного типа по данному изобретению способен обеспечить поглощение энергии вибрации, которое сравнимо с обеспечиваемым обычными амортизаторами вибраций несвободного типа, и является более легким и тонким, чем эти обычные амортизаторы.

Амортизатор вибрации свободного типа по данному изобретению содержит в своем основном материале активатор момента в количестве от 101 до 500 весовых частей в 100 частях по весу основного материала, который увеличивает дипольный момент.

Ниже описывается соотношение между дипольным моментом и способностью поглощения энергии вибрации. На фиг.1 показано исходное состояние диполей 12 в основном материале 11 перед приложением к нему энергии. В этой структуре диполи 12 стабильны. При приложении энергии вибрации к основному материалу 11 диполи 12 в основном материале 11 смещаются, как показано на фиг.2, и удерживаются в неустойчивом состоянии. Затем диполи 12 "подталкиваются" к возвращению в стабильное состояние, показанное на фиг.1.

Предполагается, что энергия вибрации поглощается или гасится за счет этого процесса расходования энергии диполями 12 в основном материале 11.

Основанная на этой гипотезе гашения вибрации способность виброгашения основного материала 11 может быть улучшена за счет повышения величины дипольного момента в основном материале 11. Следовательно, полимер, который по своей природе имеет большой дипольный момент в молекулах, может быть с выгодой использован для обеспечения высокого поглощения энергии вибрации.

Полимеры, чьи молекулы по своей природе обеспечивают большой дипольный момент, являются полярными полимерами, например поливинилхлоридом, хлорсодержащим полиэтиленом, акриловым каучуком (ACR), акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR) или хлоропреновым каучуком (CR). Такой полярный полимер обеспечивает отличную механическую прочность и легок в обработке.

Так как амортизатор вибрации свободного типа по данному изобретению может быть с успехом использован в автомобилях, отделочных материалах, строительных материалах или электрических приборах, возможно максимально увеличить способность гашения энергии вибрации в их рабочем температурном диапазоне.

Для максимального увеличения способности поглощения энергии вибрации в рабочем температурном диапазоне полимер, который имеет или будет иметь точку стеклования в рабочем температурном диапазоне, следует преимущественно использовать в качестве основного материала. Такими полимерами являются поливинилхлорид, полиэтилен, полипропилен, этилен-винил ацетатный сополимер, полиметил метакрилат, поливинилиден фторид, полиизопрен, полистирол, стирол-бутадиен-акрилонитриловый сополимер и стирол-акрилонитриловый сополимер, к которым для сдвига их точки или температуры стеклования (Tg) в рабочую область температур от -20o С до 40oС добавлен пластификатор, например ди-2-этилгексафталат (DOP), дибутилфталат (DBP) или диизононилфталат (DINP); или полимеры, сами имеющие точку стеклования внутри рабочей области температур, например акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR), изопреновый каучук (IR), хлоропреновый каучук (CR) и хлорсодержащий полиэтилен.

При выборе подходящего полимера для основного материала амортизатора вибраций по данному изобретению следует учитывать не только величину дипольного момента и рабочий температурный диапазон, но также применимость, формуемость, доступность, температурные свойства, стойкость к внешним условиям и цену.

Основной материал снабжен активатором момента в виде соединения или соединений, выбранных из соединений, содержащих радикал бензотиазила, или радикал бензотриазола, или радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

От 101 до 500 весовых частей активатора момента подмешивают к 100 частям по весу основного материала. Если смешано менее 101 части по весу активатора момента, то активатор момента не обеспечит активизацию достаточного дипольного момента, в то время как если подмешано более 500 весовых частей активатора момента, то результатом будет недостаточная смешиваемость с основным материалом.

Для выбора подходящего активатора момента, который должен быть подмешан в основной материал, следует учитывать смешиваемость (величина SP) между активатором момента и основным материалом. Значения SP активатора момента и основного материала должны быть достаточно близки друг другу для обеспечения желательной смешиваемости.

Величина или значение дипольного момента в основном материале зависит от компонента или компонентов основного материала и активатора момента. Величина также зависит от рабочей температуры и величины энергии, прикладываемой к основному материалу. Следовательно, основной материал и активатор момента, который должен быть подмешан в основной материал, следует выбирать так, чтобы обеспечить наибольший возможный дипольный момент для вероятного рабочего температурного диапазона и величины прикладываемой энергии вибрации.

Активатор момента, включающий множество различных соединений или различных активаторов момента, может быть подмешан в основной материал, в этом случае два или более типов активаторов момента, имеющих существенно отличающиеся точки стеклования, могут быть с успехом использованы для расширения эффективной зоны рабочих температур за счет объединения их соответствующих рабочих температурных диапазонов. Такие активаторы момента могут быть выбраны из комбинаций DCHP и DCHBSA или DCHP, DCHBSA и ECDPA для основного материала из поливинилхлорида.

В дополнение к такому активатору момента в основной материал, для дополнительного повышения способности основного материала поглощать вибрации, могут быть подмешаны наполнитель или наполнители, например листовая слюда, кусочки стекла, углеродные волокна, карбонат кальция, барит или осажденный сульфат бария. Предпочтительней, чтобы в основной материал были подмешаны от 20 до 80 весовых частей наполнителя или наполнителей. При подмешивании такого наполнителя менее 20 весовых частей наполнитель не будет в достаточной степени улучшать способность поглощать вибрации, в то время как при подмешивании такого наполнителя более 80 весовых частей наполнитель не будет смешиваться хорошо с основным материалом или будет снижать механическую прочность виброгасящего изделия.

Амортизатор вибрации свободного типа по данному изобретению может быть получен путем смешивания основного материала и активатора момента и, необязательно, наполнителя с помощью обычного аппарата для плавки и смешивания, например термобарабана, миксера Banbury, двухкоординатного пластикатора или экструдера.

Как описано выше, активатор момента, подмешанный в основной материал амортизатора вибрации свободного типа по данному изобретению, может значительно активизировать дипольный момент в основном материале и дать замечательный эффект по поглощению энергии вибрации. Величина дипольного момента в амортизаторе вибрации свободного типа задана как разность диэлектрических постоянных (ε′) между А и В, показанными на фиг.4. Дипольный момент возрастает при возрастании разницы диэлектрических постоянных (ε′) между А и В, показанными на фиг.4.

Фиг. 4 является графиком, показывающим соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″).

Соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″) дано следующим образом: коэффициент диэлектрических потерь (ε″)

= диэлектрическая постоянная (ε′) × тангенс диэлектрических потерь (tan δ).

Проведя длительные исследования амортизаторов вибрации свободного типа, изобретатели

установили, что коэффициент потерь (η) возрастает при возрастании коэффициента диэлектрических потерь (ε″). Коэффициент диэлектрических потерь (ε″), указывающий на

электронные свойства полимеров, связан с коэффициентом потерь (η), указывающим на динамические характеристики.

Исследуя коэффициент диэлектрических потерь (ε″) амортизаторов вибрации свободного типа, изобретатели обнаружили, что когда коэффициент диэлектрических потерь на частоте 110 Гц равен 50 или более, тогда виброгасящий материал свободного типа имеет отличный коэффициент потерь (η) и обеспечивает отличное поглощение энергии вибрации.

Описанные выше виброгасящие материалы могут быть также использованы как гасящие или поглощающие вибрации краски.

Обычно виброгасящие листы наносят на автомобили, отделочные материалы, строительные материалы и электрические приборы там, где присутствует вибрация.

Такой виброгасящий лист вырезают по размеру и форме так, чтобы он соответствовал месту нанесения, причем часто устанавливают вручную в этом месте с помощью клея. Нанесение такого амортизатора на искривленный участок или узкий зазор отнимает время и является проблематичным.

Ввиду таких недостатков были недавно предложены краски из обычных виброгасящих материалов, в которых листовая слюда смешана с красящим основным материалом, обычно вязкоупругим полимером, например каучуком, пластиком или битумом. Такие виброгасящие краски на основе обычных материалов создают гасящий слой за счет распыления или окраски кистью, не вызывая проблем, связанных с резкой или приклеиванием на даже искривленные поверхности или в узкие зазоры. Так как возможно нанесение распылением, то может быть использован робот для выполнения операции нанесения, что существенно повышает эффективность работы и снижает стоимость.

Несмотря на эти преимущества пленки не могут обеспечить достаточного и существенного гашения вибраций так, как толщина виброгасящих пленок или слоев из обычных материалов, обеспечиваемая такой гасящей краской, ограничена 2 мм или около того.

Виброгасящая краска, полученная по данному изобретению может устранить этот технический недостаток и обеспечить тонкий, но обладающий отличными свойствами виброгасящий слой или пленку.

Виброгасящая краска по данному изобретению включает активатор момента в основном материале, который повышает дипольный момент в краске.

Ниже разъясняется соотношение между дипольным моментом и способностью поглощения энергии вибрации. На фиг.1 показано расположение диполей 12 в виброгасящем слое (основной материал) 11 перед приложением к нему энергии вибрации. Здесь диполи 12 удерживаются в стабильном состоянии. Однако при передаче энергии вибрации гасящему слою 11 диполи 12 в слое 11 перемещаются в неустойчивое состояние, показанное на фиг.2. Затем диполи 12 "подталкиваются" к движению или возвращению в стабильное состояние, показанное на фиг.1.

В этом процессе происходит расходование энергии. Энергия вибрации благодаря этому процессу расходования энергии, обеспечиваемому смещением и возвратом диполей 12 в гасящей пленке или основном материале 11, в значительной степени поглощается.

Способность гасить вибрации амортизирующим слоем 11 может быть улучшена путем активизации дипольного момента в гасящей пленке 11. Следовательно, для основного материала для виброгасящей краски следует использовать материал, который по своей природе обеспечивает большой дипольный момент в молекулах.

Такой материал может быть полярным полимером, например поливинилхлоридом, хлорсодержащим полиэтиленом, акриловым каучуком (ACR), акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR) или хлоропреновым каучуком (CR).

Так как виброгасящую краску по данному изобретению удобно наносить на автомобили, отделочные материалы, строительные материалы и электрические приборы, то существенно, чтобы способность гашения энергии вибрации была максимальной в рабочем диапазоне температур от -20oС до 40oС.

Для максимального увеличения способности поглощать энергию вибрации в рабочем температурном диапазоне в данном изобретении предлагается, чтобы в качестве основного материала использовались полимер или полимеры, которые будут иметь точку стеклования в рабочей области температур, например поливинилхлорид, полиэтилен, полипропилен, этилен-винил ацетатный сополимер, полиметил метакрилат, поливинилиден фторид, полиизопрен, полистирол, стирол-бутадиен-акрилонитриловый сополимер и/или стирол-акрилонитриловый сополимер, к которым для сдвига их точки или температуры стеклования (Тg) в рабочую область температур от -20oС до 40oС добавлен пластификатор, например ди-2-этилгексафталат (DOP), дибутилфталат (DBP) или диизононилфталат (DINP); или полимер или полимеры, сами имеющие точку стеклования внутри рабочей области температур, например акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR), изопреновый каучук (IR). хлоропреновый каучук (CR) и/или хлорсодержащий полиэтилен.

Кроме указанных соединений могут также примешиваться другие материалы, которые обычно используются в качестве основных материалов для виброгасящих красок, например полиуретан или битум.

При выборе подходящего основного материала для виброзащитной краски, соответственно, в расчет следует принимать также применимость, легкость в обработке, доступность, температурные свойства, стойкость к внешним условиям и цену.

Активатор момента, предназначенный для примешивания в основной материал, выгодно выбрать из соединений, содержащих радикал бензотиазила или бензотриазола, или соединений, содержащих радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

Предпочтительней, чтобы в 100 весовых частей основного материала примешивалось от 10 до 100 весовых частей активатора момента. Если примешивается менее 10 весовых частей, то дипольный момент не будет в достаточной степени активизирован, в то время как более 100 весовых частей приведут к недостаточной смешиваемости с основным материалом и, следовательно, недостаточной долговечности или целостности.

Для выбора подходящего активатора момента, который должен быть примешан в краску, должна быть отличной смешиваемость между активатором момента и основным материалом краски, или оба значения SP должны быть достаточно близки.

Величина дипольного момента зависит от используемых основного материала краски и активатора момента. Величина дипольного момента также изменяется с изменением рабочей температуры и на нее влияет величина энергии, передаваемой слою гасящей вибрации краски. Следовательно, основной материал краски и активатор момента следует выбирать так, чтобы обеспечить наибольший возможный дипольный момент, учитывая ожидаемые рабочую температуру и величину энергии вибрации.

Множество различных активаторов момента или активатор момента, включающий в себя множество активирующих соединений, могут быть примешаны в основной материал, в этом случае выгодно, чтобы они соответственно имели достаточно разные точки стеклования для расширения области рабочих или эффективных температур. Такие активаторы момента могут быть выбраны из комбинации DCHP и DCHBSA или DCHP, DCHBSA и ECDPA для основного материала из поливинилхлорида.

Кроме того, в основной материал для дополнительного повышения способности основного материала поглощать вибрации и повышения механической целостности виброгасящей краски могут быть избирательно и необязательно подмешаны наполнитель или наполнители, например листовая слюда, кусочки стекла, углеродные волокна, карбонат кальция, барит или осажденный сульфат бария. Предпочтительней, чтобы в 100 весовых частей основного материала были подмешаны от 10 до 90 весовых частей наполнителя. Менее 10 весовых частей не будут в достаточной степени улучшать способность поглощать вибрации, в то время как подмешивание более 90 весовых частей будет непрактично, так как ухудшится целостность основного материала.

Виброгасящая краска по данному изобретению может быть получена в форме эмульсии путем смешивания красящего материала и активатора момента и необязательного наполнителя, и разведения смеси в воде или спирте. Другие материалы, например диспергатор, смачивающее вещество, сгуститель, противопенная добавка или краситель, могут быть добавлены по выбору.

Для использования таких виброгасящих красок могут быть применены обычные воздушный распылитель, безвоздушный распылитель или кисть.

Как описано выше, активатор момента примешивают в основной материал виброгасящей краски для того, чтобы значительно активизировать дипольный момент в краске и обеспечить отличную улучшенную способность поглощать энергию вибрации. Величина дипольного момента в гасящей краске представлена разностью диэлектрических постоянных (ε′) между А и В, показанными на фиг.4. Величина дипольного момента возрастает при возрастании разницы диэлектрических постоянных (ε′) между А и В.

Фиг. 4 показывает соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″), которое задано следующим образом:

коэффициент диэлектрических потерь (ε″) = диэлектрическая постоянная (ε′) × тангенс диэлектрических потерь (tan δ).

Изобретатели установили, что

коэффициент потерь (η) и тангенс потерь (tan δ) возрастают при возрастании коэффициента диэлектрических потерь

Испытания на коэффициент диэлектрических потерь (ε″) виброгасящих красок доказали, что когда коэффициент диэлектрических потерь на частоте 110 Гц равен 50 или более, тогда виброгасящий слой, образованный с этими виброгасящими красками, имеет отличный улучшенный коэффициент потерь (η) и тангенс потерь (tan δ), и, следовательно, отличное поглощение энергии вибрации.

Дальше описаны звуко- или шумопоглощающие материалы по данному изобретению.

Обычные звукопоглощающие или звукогасящие материалы получают из асбеста, стекловаты или отливок из пенополиуретана с открытыми ячейками, часто покрытых пленочным материалом. В таком звукопоглощающем материале акустическая волна падает на волокнистую или пористую поверхность, проходит сквозь нее и теряет свою энергию в виде тепла благодаря трению. Следовательно, главное значение в улучшении гашения звука в таких обычных звукопоглощающих материалах имело увеличение поверхностного акустического сопротивления волокнистой или пористой поверхности.

Необходимо, чтобы такой обычный звукопоглощающий материал был относительно толстым для обеспечения достаточного звукопоглощения, особенно для эффективного гашения звука низкой частоты, например 1000 Гц или ниже, или, в частности, 500 Гц или ниже. Однако толщина не может быть увеличена без появления многочисленных сопровождающих недостатков.

Звукопоглощающие материалы по данному изобретению, даже когда они очень тонки, могут обеспечить отличное звуко- или шумопоглощение, включая звук низкой частоты, например 1000 Гц или ниже или даже 500 Гц или ниже.

Из звукопоглощающего материала по данному изобретению могут быть изготовлены звукопоглощающая пленка, волокно (пряжа), вспененный материал, бумага и отливки. Звукопоглощающий материал по данному изобретению включает активатор момента (или активаторы), который может активизировать дипольный момент в основном материале.

Основной материал может быть полимерным материалом, например поливинилхлоридом, полиэтиленом, полипропиленом, этилен-винил ацетатным сополимером, полиметил метакрилатом, поливинилиден фторидом, полиизопреном, полистиролом, стирол-бутадиен-акрилонитриловым сополимером, стирол-акрилонитриловым сополимером, полиэстером, полиуретаном, полиамидом, поливинилиденом, полиакрилонитрилом, поливинилалкоголем, целлюлозой, акрилонитрил-бутадиеновым каучуком (NBR), стирол-бутадиеновым каучуком (SBR), бутадиеновым каучуком (BR), натуральным каучуком (NR), изопреновым каучуком (IR) или выбранной из них смесью.

Звук падает на волокнистую или пористую поверхность, проходит сквозь нее и очень хорошо ослабляется вследствие преобразования в тепло благодаря трению.

Энергия звука дополнительно гасится, если звук наталкивается на основной материал. Как показано на фиг.1, диполи 12 в основном материале 11 за счет вращения или сдвига фазы в основном материале 11 перемещаются в состояние, показанное на фиг.2.

Перед приложением звуковой энергии диполи 12 в основном материале 11 стабильны, однако звуковой удар вызывает перемещение диполей 12 в неустойчивое состояние. Затем диполи 12 "подталкиваются" к перемещению обратно в устойчивое состояние.

При этом расходуется энергия. Звукопоглощающая функция обеспечивается за счет генерирования вызванного трением тепла на поверхности основного материала и расходованием энергии при смещении и возврате диполей 12 в основном материале 11.

Предполагается, что звукопоглощение, обеспечиваемое данным изобретением, связано как с величиной поверхностного сопротивления на единице

площади основного материала (как в обычных звукопоглощающих материалах), так и величиной дипольного момента, создаваемого в основном материале 11. Эксперимент, проведенный изобретателями, показал,

что

звукопоглощающая способность основного материала 11 улучшается при повышении значения дипольного момента в основном материале 11.

Величина дипольного момента зависит от основного материала, хотя, даже при использовании того же полимерного материала, величина дипольного момента, который должен быть обеспечен в основном материале, изменяется при изменении рабочей температуры и частоты звука. На величину дипольного момента также влияет величина звуковой энергии, приложенной к основному материалу. Таким образом, полимер для основного материала следует выбирать так, чтобы для определенного применения звукогасящего материала по данному изобретению обеспечить наибольшее возможное значение дипольного момента, учитывая вероятную рабочую температуру, частоту звука и величину звуковой энергии.

Для выбора подходящего полимера для основного материала следует в соответствии с определенным применением учитывать соответственно не только величину дипольного момента в основном материале, но также применимость, формуемость, доступность, температурные свойства, стойкость к внешним условиям и цену.

Звукопоглощающий материал по данному изобретению содержит в основном материале активатор момента, который может значительно активизировать дипольный момент в основном материале. Активатор момента является соединением или соединениями, содержащими радикал бензотиазила или бензотриазола или радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

Звукопоглощающий материал может быть получен смешиванием выбранного основного материала и такого активатора момента и, необязательно, с ингибитором коррозии или красителем, если это желательно, и формовкой или прядением смеси в виде пленки, волокна или блоков. Для получения звукопоглощающих изделий по данному изобретению могут быть использованы обычные средства для формования или прядения.

В звукопоглощающем материале, содержащем активатор момента, значение дипольного момента в основном материале значительно возрастает и обеспечивает превосходное гашение энергии звука. Величина дипольного момента задается как разность диэлектрических постоянных (ε′) между А и В, показанными на фиг. 4. Значение дипольного момента возрастает при возрастании разницы диэлектрических постоянных (ε ′) между А и В.

Фиг. 4 показывает соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″). Соотношение между

диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″) дано следующим образом: коэффициент диэлектрических потерь (ε″) = диэлектрическая

постоянная (ε′) × тангенс диэлектрических потерь (tan δ).

В результате напряженных исследований вибропоглощающих материалов изобретатели установили, что

способность поглощать энергию вибрации может быть значительно улучшена за счет повышения и коэффициента диэлектрических потерь (ε″).

При изучении коэффициента диэлектрических

потерь (ε″) звукопоглощающих материалов изобретатели также открыли, что отличное поглощение энергии обеспечивается тогда, когда коэффициент диэлектрических потерь на частоте 110 Гц равен

7 или более.

Звукопоглощающий материал по данному изобретению может быть использован в виде звукопоглощающего листа, который может быть использован в качестве бумаги для японских раздвижных дверей, обоев или ткани для потолков.

Обычные звукопоглощающие листы включают асбест, стекловату или войлок. В таком обычном звукопоглощающем листе звук гасится вследствие превращения в вызванное трением тепло.

Поверхностное акустическое сопротивление волокон, входящих в состав обычного звукопоглощающего листа, может до некоторой степени улучшено, однако для обеспечения достаточного снижения шума требуется, чтобы такой обычный звукопоглощающий лист имел толщину от 5 до 10 мм или даже от 20 до 30 мм. Поэтому такой толстый материал использовали в качестве материала-заполнителя для дверей, стен или потолочных панелей, а не непосредственно в качестве бумаги для дверей, обоев или ткани для потолков.

Звукопоглощающий лист по данному изобретению может эффективно устранить недостатки и может быть использован непосредственно в виде листа бумаги или ткани.

Звукопоглощающий лист по данному изобретению может принять форму волокнистого листа, на который нанесен полимерный материал. Хотя этот лист тонок, как бумага, он может обеспечить достаточное звукопоглощение.

Таким волокнистым листом может быть любой лист, составленный из волокон по данному изобретению. Выгодно использовать нетканый материал.

Подходящий полимерный материал или материалы для использования в качестве основного материала по данному изобретению смешивают с активатором момента, который увеличивает дипольный момент в основном материале. Соотношение между величиной дипольного момента и звукопоглощающей способностью описано здесь еще раз. На фиг.1 показано примерное размещение диполей 12 в полимерном материале 11 (основной материал) перед приложением звуковой энергии. Размещение диполей 12 стабильно. Звуковая энергия, как показано на фиг. 2, переводит в неустойчивое состояние находящиеся в основном материале 11 диполи 12, которые "подталкиваются" к возвращению в стабильное состояние.

При этом расходуется звуковая энергия. Представляется, что уникальная звукопоглощающая способность, обеспечиваемая данным изобретением, обеспечивается за счет этого расходования энергии, вызванного перемещением и возвратом диполей 12 в полимерном или основном материале 11.

Звукопоглощающая способность полимерного материала 11, основанная на этой теории звукопоглощения, может быть улучшена за счет повышения величины дипольного момента полимерного материала 11. Следовательно, выгодно использовать полимерный материал, который сам имеет большой дипольный момент молекул для обеспечения улучшенного звукопоглощения.

Полярные полимеры могут обеспечить большую величину дипольного момента. Такими полярными полимерами могут быть поливинилхлорид, хлорсодержащий полиэтилен, акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR) и хлоропреновый каучук (CR). Такой полярный полимер может обеспечить отличную механическую прочность и легок в обработке.

Звукопоглощающий лист по данному изобретению может быть использован в качестве бумаги для дверей, обоев или ткани для потолков, поэтому он выгоден для максимального увеличения звукопоглощающей способности в рабочем диапазоне температур от -20oС до 40oС.

Для максимального увеличения звукопоглощающей способности в рабочем диапазоне температур звукопоглощающий лист по данному изобретению включает по выбору полимер или полимеры, имеющие точку стеклования в рабочем диапазоне температур, например поливинилхлорид, полиэтилен, полипропилен, этилен-винил ацетатный сополимер, полиметил метакрилат, поливинилиден фторид, полиизопрен, полистирол, стирол-бутадиенакрилонитриловый сополимер и стирол-акрилонитриловый сополимер, к которым для сдвига их точки или температуры стеклования (Tg) в рабочую область температур от -20oС до 40oС добавлен пластификатор, например ди-2-этилгексафталат (DOP), дибутилфталат (DBP) или диизононилфталат (DINP); или полимеры, сами имеющие точку стеклования (Tg) в рабочей области температур от -20oС до 40oС, например акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR), изопреновый каучук (IR), хлоропреновый каучук (CR) и хлорсодержащий полиэтилен.

При выборе подходящего полимерного материала для конкретного использования следует должным образом учитывать не только значение дипольного момента и область рабочих температур, но также применимость, формуемость, доступность, температурные свойства, стойкость к внешним условиям и цену.

Активатор момента, предназначенный для подмешивания, может быть одним соединением или множеством соединений, выбранных из соединений, содержащих радикал бензотиазила или бензотриазола, и соединений, содержащих радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

Предпочтительней, чтобы в 100 весовых частей основного полимерного материала подмешивалось от 10 до 300 весовых частей активатора момента. Если смешивается менее 10 весовых частей, то добавление активатора момента не будет в достаточной степени активизировать дипольный момент, в то время как при подмешивании более 300 весовых частей активатора момента он не будет достаточно хорошо смешиваться с основным полимерным материалом.

Следовательно, при выборе подходящего активатора момента, который должен быть подмешан в основной материал, следует соответствующим образом учитывать смешиваемость между активатором момента и полимерным основным материалом, то есть их значения SP должны быть достаточно близки друг другу.

Величина дипольного момента зависит от полимерного материала и активатора момента. Величина дипольного момента также меняется при изменении рабочей температуры, на нее также влияет и величина прикладываемой звуковой энергии. Следовательно, полимерный основной материал и активатор момента следует выбирать так, чтобы обеспечить наибольшее возможное значение дипольного момента, учитывая ожидаемую температуру и величину звуковой энергии.

Звукопоглощающий лист по данному изобретению может быть получен в форме нанесенной на волокнистый основной лист эмульсии, включающей в себя выбранный полимерный материал, смешанный с выбранным активатором момента. Количество полимерного материала, нанесенного на волокнистый лист, особо не ограничивается, но предпочтительней, если оно равно от 20 до 300 г/м2, а более предпочтительно - от 40 до 200 г/м2 . При нанесении на лист менее 20 г/м2 полимерного материала не будет обеспечено достаточное звукопоглощение, в то время как нанесение на лист более 300 г/м2 полимерного материала даст плохой внешний вид и худшие свойства.

В области звукопоглощающих материалов известно, что звукопоглощающая способность звукопоглощающего материала зависит от частоты звука. Звукопоглощающий лист по данному изобретению за счет управления его толщиной и размером может справляться с различными типами звуков. Например, для низких частот уменьшают толщину звукопоглощающего листа и/или увеличивают его площадь. Для высоких частот увеличивают толщину листа и/или уменьшают его площадь.

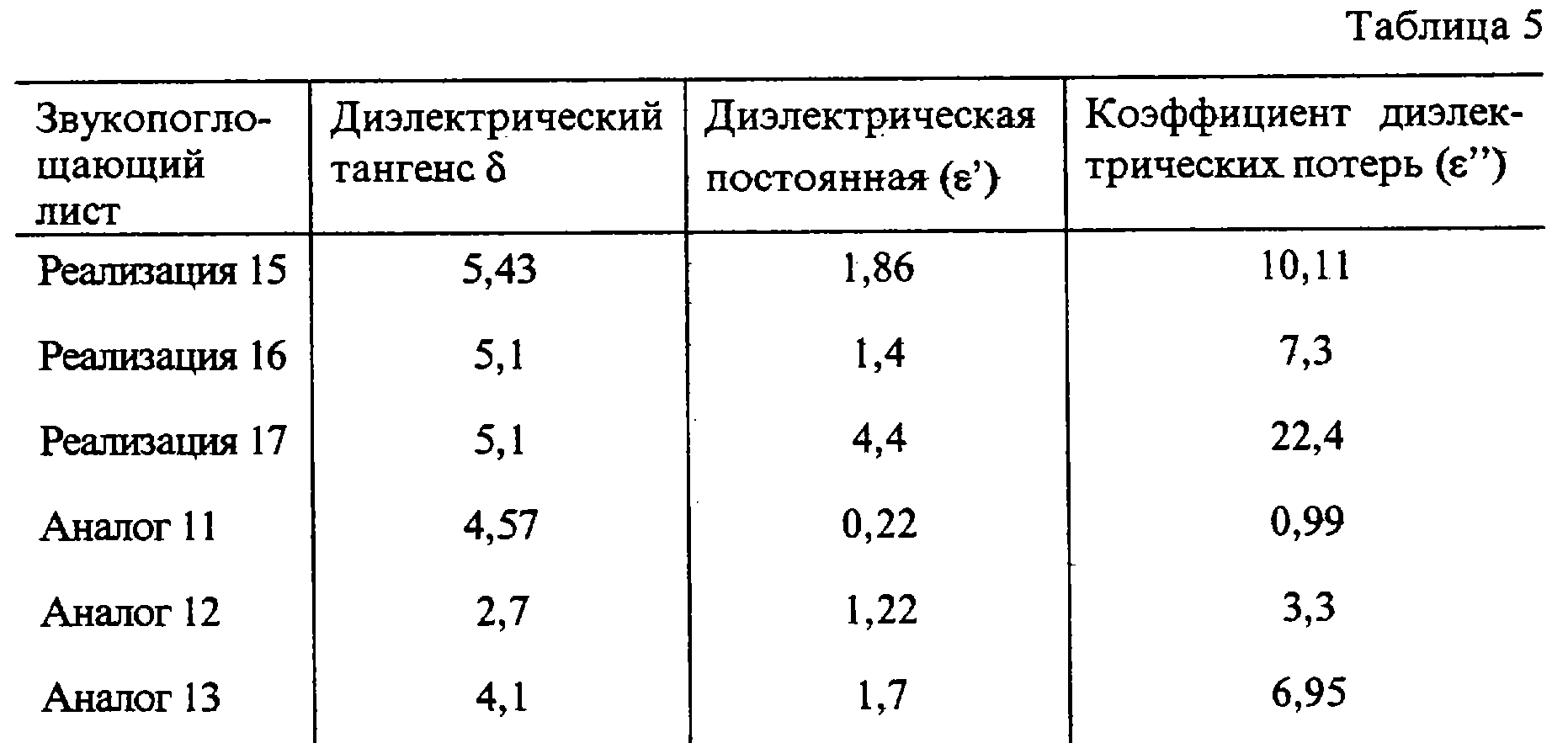

Как описано выше, в звукопоглощающем листе по данному изобретению, на который нанесены выбранные полимерный основной материал и смешанный с ним активатор момента, величина дипольного момента в полимерном основном материале значительно активизируется и обеспечивает отличное звукопоглощение. Величина дипольного момента в звукопоглощающем листе задается как разность диэлектрических постоянных (ε′) между А и В, показанными на фиг.4. То есть величина дипольного момента возрастает при возрастании разницы диэлектрических постоянных (ε′) между А и В.

Фиг. 4 является графиком, показывающим соотношение между

диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″). Соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических

потерь (ε″) дано следующим образом: коэффициент диэлектрических потерь (ε″) = диэлектрическая постоянная (ε′) × тангенс диэлектрических потерь (tan

δ).

В результате исследований звукопоглощающих листов изобретатели установили, что звукопоглощающая способность может быть улучшена путем повышения коэффициента диэлектрических потерь

(ε″).

При изучении коэффициента диэлектрических потерь (ε″) звукопоглощающих листов по данному изобретению изобретатели обнаружили, что листы обеспечивают отличное

улучшенное звукопоглощение тогда, когда коэффициент диэлектрических потерь на частоте 110 Гц равен 7 или более.

Звукопоглощающий материал по данному изобретению может быть введен во вспененный звукопоглощающий лист, предназначенный для применения на автомобилях, в отделочных материалах, строительных материалах или электрических приборах.

В традиционных звукопоглощающих материалах используют отливки из вспененного материала, полученные из полимера, например полиуретана, полиэтилена или поливинилхлорида. Когда звук сталкивается с таким традиционным вспененным звукопоглощающим материалом, вибрации передаются пористым участкам в звукопоглощающем материале, где имеет место вязкое трение воздуха, частично преобразующее звуковую энергию в тепло, и обеспечивается гашение звуковой энергии.

Проблема, связанная с такими традиционными вспененными звукопоглощающими материалами, заключается в том, что они не обеспечивают достаточного гашения для звуков с частотой ниже 2000 Гц.

Для того чтобы в достаточной степени поглощать и гасить звук с частотой ниже 2000 Гц требуется, чтобы традиционный вспененный звукопоглощающий материал был толстым, толщиной 3,4 см для звука частотой 10 кГц, а для звука частотой 100 Гц - даже 3,4 м, что было непрактично для применения из-за ограничения, накладываемого доступным пространством и ценой.

Были сделаны попытки повысить плотность материала, степень увеличения в объеме или степень пористости традиционных вспененных гасителей звука для улучшения их способности гасить звуки с частотами ниже 2000 Гц. В лучшем случае такие попытки дали улучшение только от 20 до 30%. С помощью традиционных гасителей звука получение достаточного звукопоглощения не было успешным.

Вспененные звукопоглощающие материалы по данному изобретению могут соответствующим образом справляться с этими недостатками и в значительной степени гасить звуки с частотами ниже 2000 Гц.

Вспененный гаситель звука по данному изобретению может быть получен путем формования вспененного материала. Формование вспененного материала может быть осуществлено путем формования полимера, например полиуретана, поливинилалкоголя, поливинилхлорида, хлорсодержащего полиэтилена, полиэтилена, полипропилена, этилен-винил ацетатного сополимера, полиметил метакрилата, полистирола, стирол-бутадиен-акрилонитрилового сополимера, поливинилформала, эпоксидной смолы, фенола, мочевины или кремния, или каучукового полимера, например акрилового каучука (ACR), акрилонитрил-бутадиенового каучука (NBR), стирол-бутадиенового каучука (SBR), бутадиенового каучука (BR), натурального каучука (NR), изопренового каучука (IR) или хлоропренового каучука (CR), с помощью обычных вспенивающих средств, использующих термический разлагающий вспенивающий агент или летучий растворитель, или путем получения инертного газа, предназначенного для поглощения полимером при высоком давлении и вспенивания при нормальном давлении.

Степень увеличения объема такого вспененного материала для конкретного применения можно по желанию выборочно контролировать, хотя предпочтительней обеспечить увеличение объема от 5 до 50 раз, более предпочтительно - от 10 до 30 раз по отношению к объему исходного полимерного материала. Если эта степень увеличения объема составляет менее 5, то гасящая способность будет недостаточной, в то время как если эта степень составляет более 50, то будет принесена в жертву механическая прочность. Звукогасящая способность возрастает при возрастании числа ячеек и плотности вспененной отливки. Таким образом, следует задавать степень увеличения объема, учитывая эти факторы.

Вспененная отливка, в зависимости от ее конкретного применения или типа звука (высокой или низкой частоты) может иметь структуру с открытыми или закрытыми ячейками.

Вспененный звукопоглотитель по данному изобретению содержит в основном материале активатор момента, который может активизировать величину дипольного момента в изделии. Ниже еще раз разъясняется соотношение между величиной дипольного момента и звукопоглощающей способностью.

Известно, что при столкновении звука со вспененным звукопоглощающим материалом колебания воздуха передаются пористым участкам в звукопоглощающем материале, вызывая вязкое трение воздуха в пористых участках, частично преобразующее звуковую энергию в тепловую, за счет чего обеспечивается частичное гашение звуковой энергии.

Колебания звука ослабляются сопротивлением от движения воздуха.

Изобретатели обнаружили, что действует также другой прекрасный эффект звукопоглощения, который отличается от описанного выше. Изобретатели обратили внимание на диполи во вспененной отливке, которые при приложении звуковой энергии претерпевают смещение и возвращение назад.

Подробности этого приведены ниже. На фиг.1 показаны диполи 12 во вспененной отливке 11 (основной материал) до распространения звука (звуковой энергии). Здесь диполи 12 стабильны. Как показано на фиг.2, при подаче звуковой энергии диполи 12 во вспененной отливке 11 переходят в неустойчивое состояние и "подталкиваются" к возврату в их стабильное состояние, показанное на фиг.1.

Во время этого процесса происходит значительное расходование энергии. Предполагается, что уникальная звукопоглощающая способность по данному изобретению обеспечивается за счет расходования энергии при смещении и возврате назад диполей 12.

Пенопласт по данному изобретению может обеспечить отличное звукопоглощение за счет расходования энергии звука при вязком трении воздуха в пористых участках одновременно со смещением и возвратом в исходное состояние диполей во вспененном материале.

Звукопоглощающую способность вспененной отливки 11 можно активизировать путем активизации дипольного момента. Следовательно, необходимо использовать вспененный материал, который сам обладает большим дипольным моментом в молекулах для обеспечения в значительной степени улучшенной звукопоглощающей способности.

Таким материалом, который сам обладает большим дипольным моментом, могут быть полярные полимеры, например поливинилхлорид, хлорсодержащий полиэтилен, акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR) и хлоропреновый каучук (CR). Такой полярный полимер имеет отличную механическую прочность и легок в обработке.

Вспененный звукопоглощающий материал по данному изобретению может быть применен на автомобилях, в отделочных материалах, строительных материалах или электрических приборах, поэтому важно максимально увеличить звукопоглощающую способность в диапазоне рабочих температур от -20oС до 40o С.

Для максимального увеличения звукопоглощающей способности в области рабочих температур вспененный звукопоглощающий материал по данному изобретению включает в себя полимер, который имеет или будет иметь точку стеклования в области рабочих температур. Полимером, который будет иметь точку стеклования в области рабочих температур, может быть поливинилхлорид, хлорсодержащий полиэтилен, полиэтилен, полипропилен, этиленвинил ацетатный сополимер, полиметил метакрилат, полистирол или стирол-бутадиен-акрилонитриловый сополимер, к которым для сдвига их точки или температуры стеклования (Tg) в рабочую область температур от -20oС до 40oС добавлен пластификатор, например ди-2-этилгексафталат (DOP), дибутилфталат (DBP) или диизононилфталат (DINP); или каучуковый полимер, сам имеющий точку стеклования (Tg) в рабочей области температур от -20oС до 40oС, например акриловый каучук (ACR), акрилонитрил-бутадиеновый каучук (NBR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), натуральный каучук (NR), изопреновый каучук (IR), хлоропреновый каучук (CR).

При выборе подходящего полимерного материала следует учитывать не только величину дипольного момента и область рабочих температур, но также применимость, формуемость, доступность, температурные свойства, стойкость к внешним условиям и цену.

Активатор момента, предназначенный для смешивания с таким основным полимерным материалом, может быть выбран из полимеров, содержащих радикал бензотиазила или бензотриазола, и соединений, содержащих радикал дифенилакрилата, например этил-2-циано-3,3-ди-фенилакрилат.

Предпочтительней, чтобы в 100 весовых частей вспененного полимера подмешивалось от 10 до 200 весовых частей активатора момента. Если смешивается менее 10 весовых частей, то добавление активатора момента не будет в достаточной степени активизировать дипольный момент, в то время как при подмешивании более 200 весовых частей активатора момента результатом будет недостаточно хорошая смешиваемость с вспенивающимся полимером.

Для выбора подходящего активатора момента, который должен быть смешан с вспенивающимся полимером, следует учитывать смешиваемость между активатором момента и формообразующим полимером, то есть их значения SP должны быть достаточно близки друг другу.

Значение дипольного момента, которое должно обеспечиваться в полимерном основном материале, зависит от типов активатора момента и формообразующего полимера. Одни и те же материалы будут обеспечивать разную величину дипольного момента при разных рабочих температурах. На величину дипольного момента также влияет значение звуковой энергии. Следовательно, активатор момента и вспенивающийся полимер следует выбирать так, чтобы обеспечить наибольшую возможную величину дипольного момента, учитывая эти факторы.

В области звукопоглощающих материалов известно, что звукопоглощающая способность материала зависит от типа звука или частоты. Традиционные вспененные звукопоглощающие материалы справляются с разными типами звука при повышении или понижении их толщины. Для низких частот толщину материала повышают, а для высоких - понижают.

Как описано выше, активатор момента подмешивают в вспенивающийся материал для значительного повышения величины дипольного момента во вспененной отливке для обеспечения значительно увеличенной звукопоглощающей способности. Величина дипольного момента во вспененном звукопоглощающем материале (вспененная отливка) задается как разность диэлектрических постоянных (ε′) между А и В, показанными на фиг.4. То есть величина дипольного момента возрастает при возрастании разницы диэлектрических постоянных (ε′) между А и В.

На фиг. 4 показано соотношение между диэлектрической постоянной (ε′) и

коэффициентом диэлектрических потерь (ε″). Соотношение между диэлектрической постоянной (ε′) и коэффициентом диэлектрических потерь (ε″) дано следующим

уравнением: коэффициент диэлектрических потерь (ε″) = диэлектрическая постоянная (ε′) × тангенс диэлектрических потерь (tan δ).

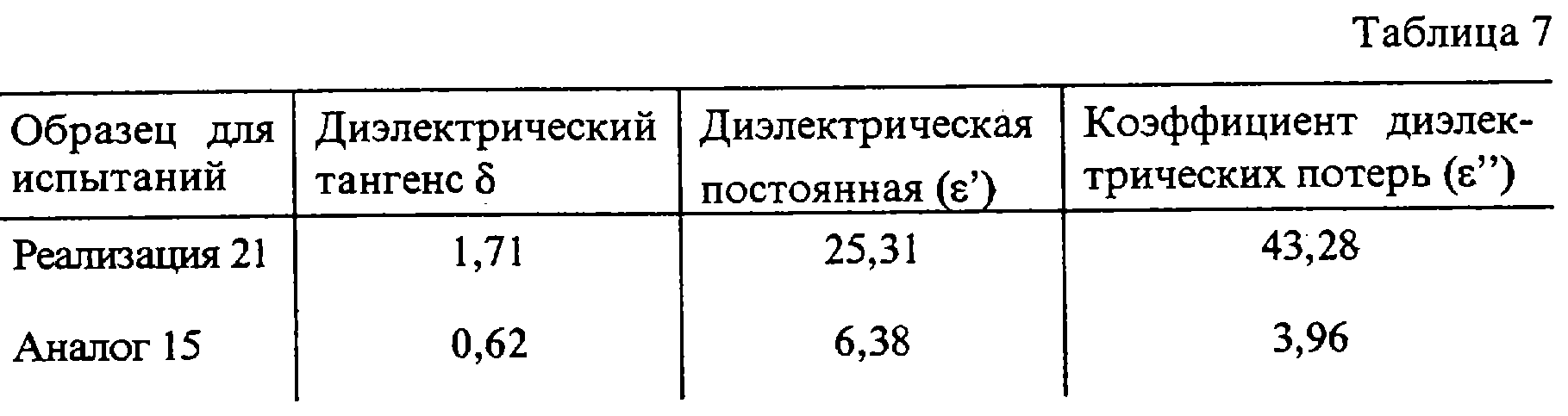

Проведя длительные

исследования вспененных звукопоглощающих материалов, изобретатели установили, что способность поглощения энергии звука может быть улучшена за счет повышения коэффициента диэлектрических потерь

(ε″).

Исследовав коэффициент диэлектрических потерь (ε″) вспененных звукопоглощающих материалов, изобретатели обнаружили, что, когда коэффициент диэлектрических

потерь на частоте 110 Гц равен 10 или более, тогда материалы обеспечивают отличное повышенное звукопоглощение.

Хотя вспененный звукопоглощающий материал по данному изобретению сам может обеспечивать отличное звукопоглощение, он может быть зафиксирован на пленке синтетической смолы из поливилхлорида, полиэтилена, полипропилена, полиэтилена или на волокнистом листе бумаги, ткани или нетканого материала, которые обеспечивают комбинированное гашение звука пленкой синтетической смолы или волокнистого листа и вспененного звукопоглощающего материала по данному изобретению, еще больше увеличивая звукопоглощающую способность изделия.

Звукопоглощающий материал по данному изобретению можно использовать в виде звукопоглощающего волокна или звукопоглощающей пряжи или волокнистого материала, содержащего такие волокна.

Традиционные звукопоглощающие волокна или волокнистые материалы включают асбест, стекловату или войлок. Такие традиционные звукопоглощающие материалы гасят звуковую энергию благодаря превращению ее в вызванное трением тепло, передаваемое на поверхности волокон и через волокна.

Так как традиционные звукопоглощающие материалы обеспечивают гашение звука благодаря такому процессу, то не следует ожидать достаточного звукопоглощения без повышения толщины гасителя звука или диаметра волокон, длины и/или плотности волокон. Поэтому традиционный гаситель звука имеет тенденцию к утолщению и увеличению для обеспечения эффективной характеристики, что на практике не дает возможности использовать его в качестве бумаги для дверей, обоев, корпусов или крышек для электрических приборов.

Звукопоглощающие волокна, пряжа и волокнистые корпуса по данному изобретению могут адекватно решать указанные проблемы. Волокна по данному изобретению сами имеют повышенную звукопоглощающую способность.