Устройство для транспортировки и установки раструбного стержня в центробежную форму - SU598548A3

Код документа: SU598548A3

Чертежи

Описание

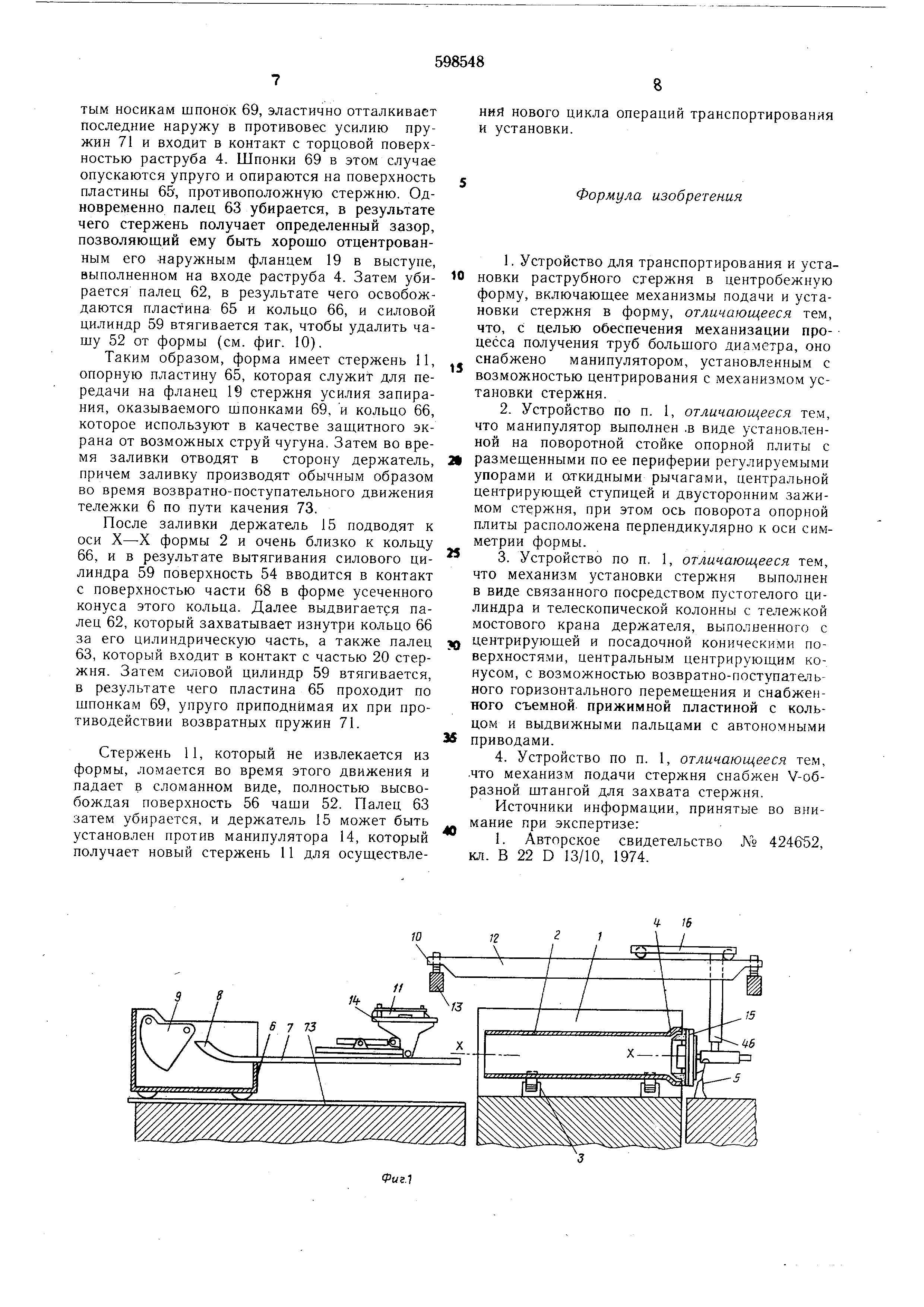

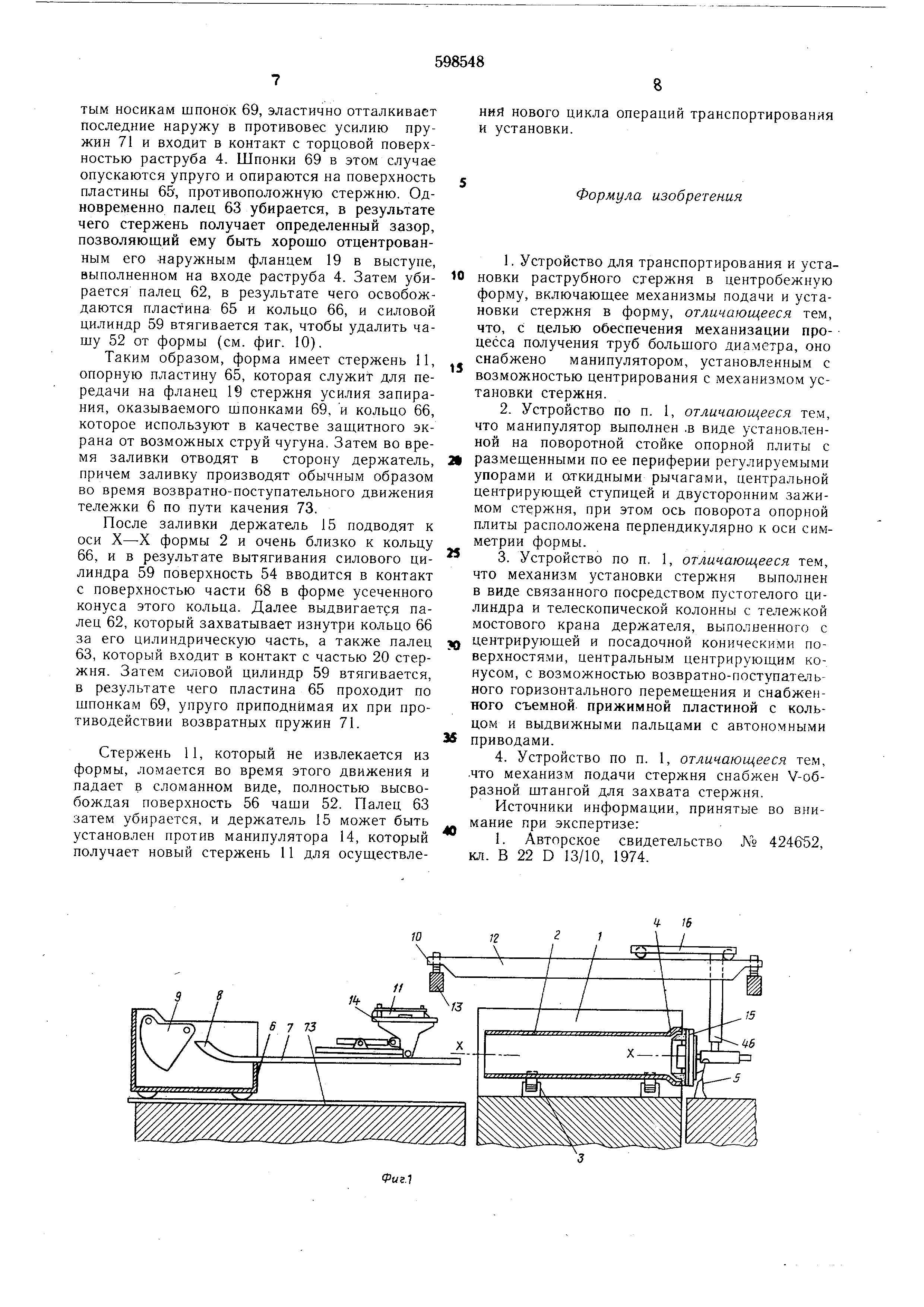

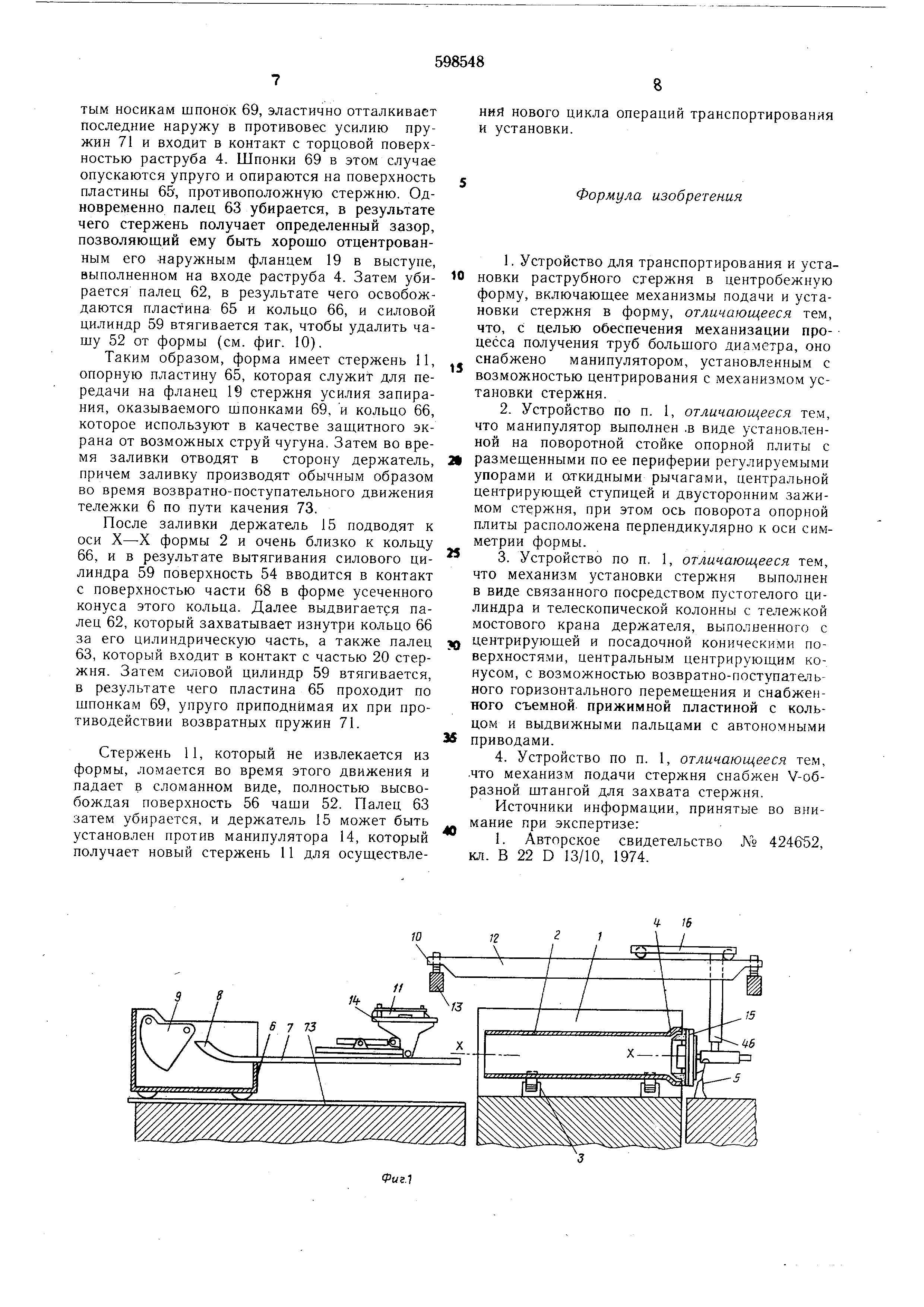

Изобретение относится к литейному производству , а именно к устройствам для перемещения и установки раструбных стержней в центробежные формы. Известно устройство для транспортирования и установки раструбного стержня в центробежную форму, включающее механизмы подачи и установки стержня в форму 1. Недостатком известного устройства является невозможность его использования при отливке труб большого диаметра. Цель изобретения - обесиечение механизации процесса получения труб больщого диаметра . Это достигается тем, что устройство снабжено манипулятором, установленны.м с возможностью центрирования с механизмом установки стержня. Манипулятор выполнен в виде расположенной на поворотной стойке опорной плиты с размещенными по ее периферии регулируемыми упорами и откидными рычагами, центральной центрирующей ступицей и двусторонним зажимом стержня, при это.м ось поворота опорной плиты расположена перпендикулярно к оси симметрии формы. Механизм установки стержня изготовлен в виде связанного посредством пустотелого цилиндра и телескопической колонны с тележкой мостового крана держателя, выполненного с центрирующей и посадочной коническими поверхностями , центральным центрирующим конусом , с возможностью возвратно-поступательного горизонтального перемепдения и снабженного съемной прижимной пластиной с кольцом и выдвижными пальцами с автономными приводами . Механизм подачи стержня оборудован V-образной щтангой для захвата стержня. На фиг. 1 схематично показана центробежная мащина с устройством для перемен ения стержней; на фиг. 2 - стержень, в разрезе в увеличенном масштабе; на фиг. 3 - схематично показан манипулятор, на котором помещен стержень; на фиг. 4 - то же, вид в плане; на фиг. 5 - часть манипулятора, в разрезе в увеличенном масштабе; на фиг. 6 и 7 - две последовательные фазы перемещения стержня от манипулятора к держателю; на фиг. 8-10 - три последовательных этапа фиксирования стержня на конце формы для центробежного литья при помощи держателя. Центробежная машина содержит кожух 1, открытый на своих концах, в котором литейная форма 2 опирается на ролики 3, имеющие возможность приводить ее во вращение с высокой скоростью вокруг горизонтальной оси X-X. Форма 2 имеет на одном конце раструб 4 и предназначена для отливки чугунных труб

с соединительным раструбом большого диаметра , например находящегося в пределах от 800 до 2000 мм. Силуэт 5 человека изображен рядом с кожухом 1 для иллюстрации значительных размеров машины. Со стороны, противоположной раструбу 4, на пути качения размещена тележка 6, к которой крепится литковый канал 7. Канал 7 выступает в виде консоли за пределы тележки 6 в сторону кожуха 1 на расстояние, по крайней мере, равное длине формы 2. Желоб 8, являющийся продолжением канала 7 вверх по ходу, служит для подачи в него жидкого чугуна с помощью опрокидывающегося ковща 9, щарнирно прикрепленного к тележке 6.

Центробежная машина связана с устройством 10 для транспортирования и установки раструбных стержней 11. Последние крепятся в раструбе 4 формы 2 перед каждой заливкой с целью выполнения внутреннего профиля соединительного раструба отлитых труб. Устройство 10 содержит мостовой кран 12, перемещающийся над кожухом 1 по пути качения 13, перпендикулярному к оси X-X и являющемуся горизонтальным; манипулятор 14, расположенный вблизи места изготовления стержней 11, а также вблизи от конца пути качения. 13, удаленного от кожуха 1; держатель 15, подвешенный к тележке 16, перемещающейся по мостовому крану 12 параллельно оси X-X.

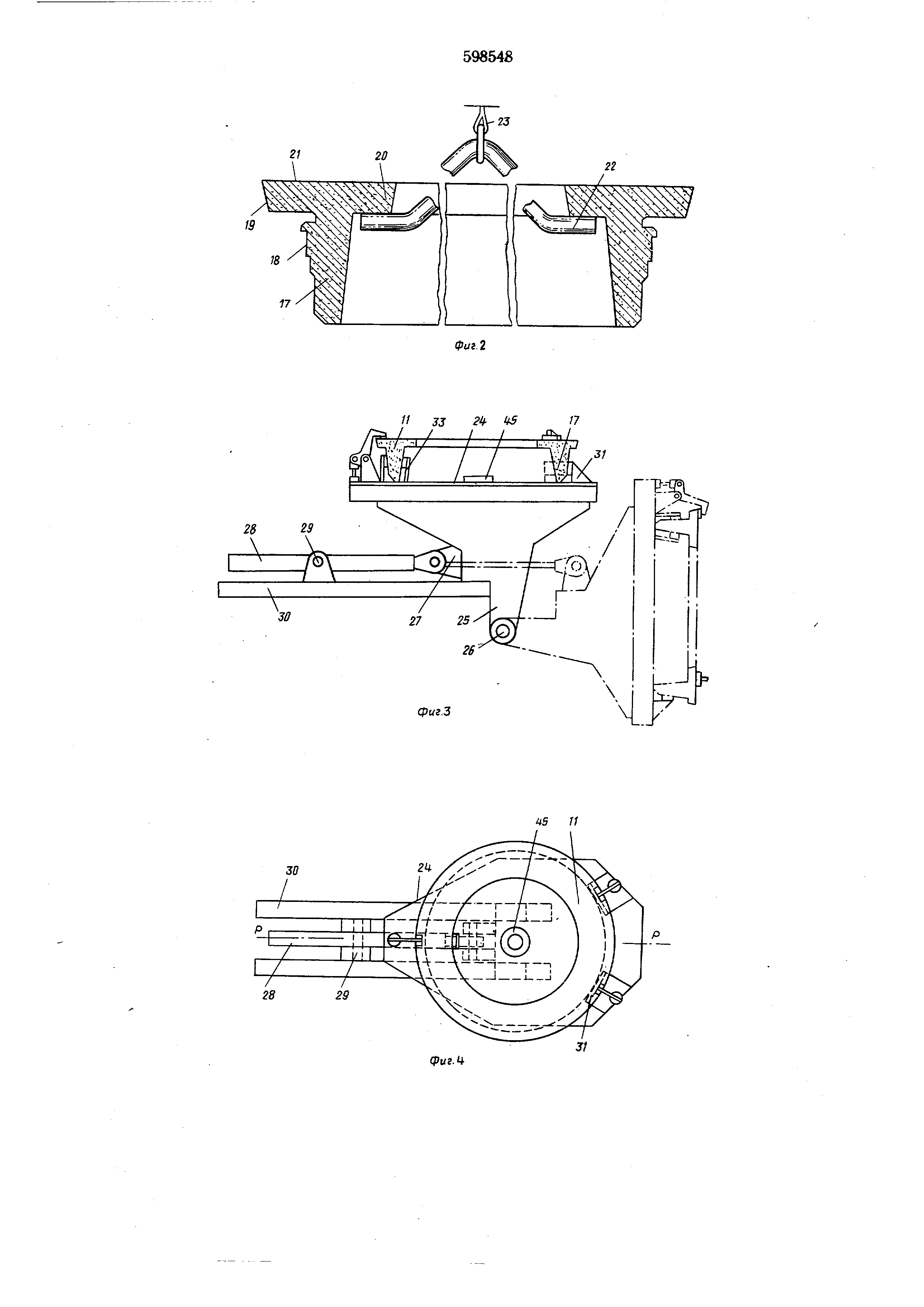

Каждый стержень 11 содержит кольцевой пояс 17, имеющий снаружи необходимый профиль 18. На одном конце пояса 17 кольцевой фланец 19 для фиксирования и центрирования стержня в раструбе 4 формы 2 радиально выступает в наружную сторону. Фланец 19 радиально внутрь продолжается кольцевой частью 20, которая радиально выступает в кольцевом пространстве, образованном поясом 17. Кольцевая часть 20, расположенная по радиусу, описывающему внутреннюю поверхность цилиндрической формы, имеет ту же толщину, что и фланец 19 и образует с ним плоскую торцовую поверхность 21 стержня. Стержень 11 выполнен монолитным из формовочного песка, скрепленного отверждающим связующим. Когда стержень 11 устанавливают плашмя на манипулятор сразу же после его изготовления, траверса , содержащая V-образную щтангу 22, подвешенную к тросу 23, может быть введена путем опрокидывания в полость стержня через отверстие, создаваемое кольцевой частью 20, и опирается концами штанги 22 на нижнюю поверхность этой кольцевой части с целью подъема стержня и его установки на манипулятор 14.

Манипулятор 14 включает опорную плиту 24 расположенную на стойке 25, другой конец которой шарнирно посажен на неподвижную горизонтальную ось 26 и которая имеет примерно на половине высоты проушину 27. К последней ишрнирно крепится конец штока опрокидывающего силового цилиндра 28, корпус которого щарнирно прикреплен в точке 29 к основанию 30 манипулятора 14. Когда силовой цилиндр 28 втянут, плита 24 размещена горизонтально; когда силовой цилиндр выдвинут он опрокидывает плиту 24 вокруг оси 26, доводя ее до вертикального положения.

На плите 24 расположены органы установки в нужное положение и удержания стержня 11. , Поэтому плита 24 имеет несколько упоров 31, снабженных башмаками 32, предназначенны.ми для вхождения в контакт с наружной периферийной частью пояса 17 стержня. В показанном на чертежах примере предус.мотрено два упора 31, размещенных симметрично по отно0 щению к плоскости симметрии Р-Р манипулятора 14 и со стороны плиты 24, противоположной силовому цилиндру 28, который сам расположен на плоскости Р-Р.

В указанной плоскости и вблизи от силового цилиндра 28 имеется зажим 33, оба захвата 34 и 35 которого щарнирно посажены на горизонтальные оси 36 и 37, закрепленные на плите 24. Свободные концы захватов снабжены башмаками 38 и выступают над верхнеГповерхностью плиты 24. Зажим 33 приводится

в действие силовым цилиндром 39, причем оба свободных конца захватов сближаются и зажимают пояс 17 стержня 11 по его толщине. Один из захватов зажима 33 может быть выполнен неподвижным и расположенным .так, чтобы он мог прижиматься к соответствующей стенке

5 пояса 17. Например, на фиг. 5 дан неподвижный упор 40, предназначенный для прижимания к внутренней стенке пояса 17 и заменяющий подвижный захват 35 зажима 33.

Органы удержания стержня на манипуля .. торе 14 образованы рычагами 41 S-образной формы, щарнирно посаженными одним из изгибов 42 на детали крепления, размещенные на плите 24. Верхний конец каждого рычага 41 имеет бащмак 43 для опоры на плоскую поверхность стержня 11 со стороны торца, в то

время как на его другой конец воздействует конец штока поршня силового цилиндра 44. Когда последний находится во втянутом состоянии , он высвобождает соответствующий рычаг 41 до наклонного положения (см. фиг. 5). В описываемом примере предусмотрено три

шарнирно посаженных рычага 41, один из которых находится в плоскости Р-Р со стороны силового цилиндра 28, а два других - примерно в том же расположении, что и оба упора 31. Плита 24 несет на себе центральную ступицу

5 45 цилиндрической формы.

Упоры 31, зажим 33, Щарнирные рычаги 41 и ступица 45 установлены на ползунах, которые могут перемещаться по радиальным направляющим на плите 24, с целью обеспечения необходимого регулирования их положения на этой плите для размещения на ней стержней 11 различных диаметров. Плита 24 является съемной и может быть заменена другой аналогичной плитой, если диаметр стержней 11 выходит за пределы, предусмотренные регулировочными ползунами.

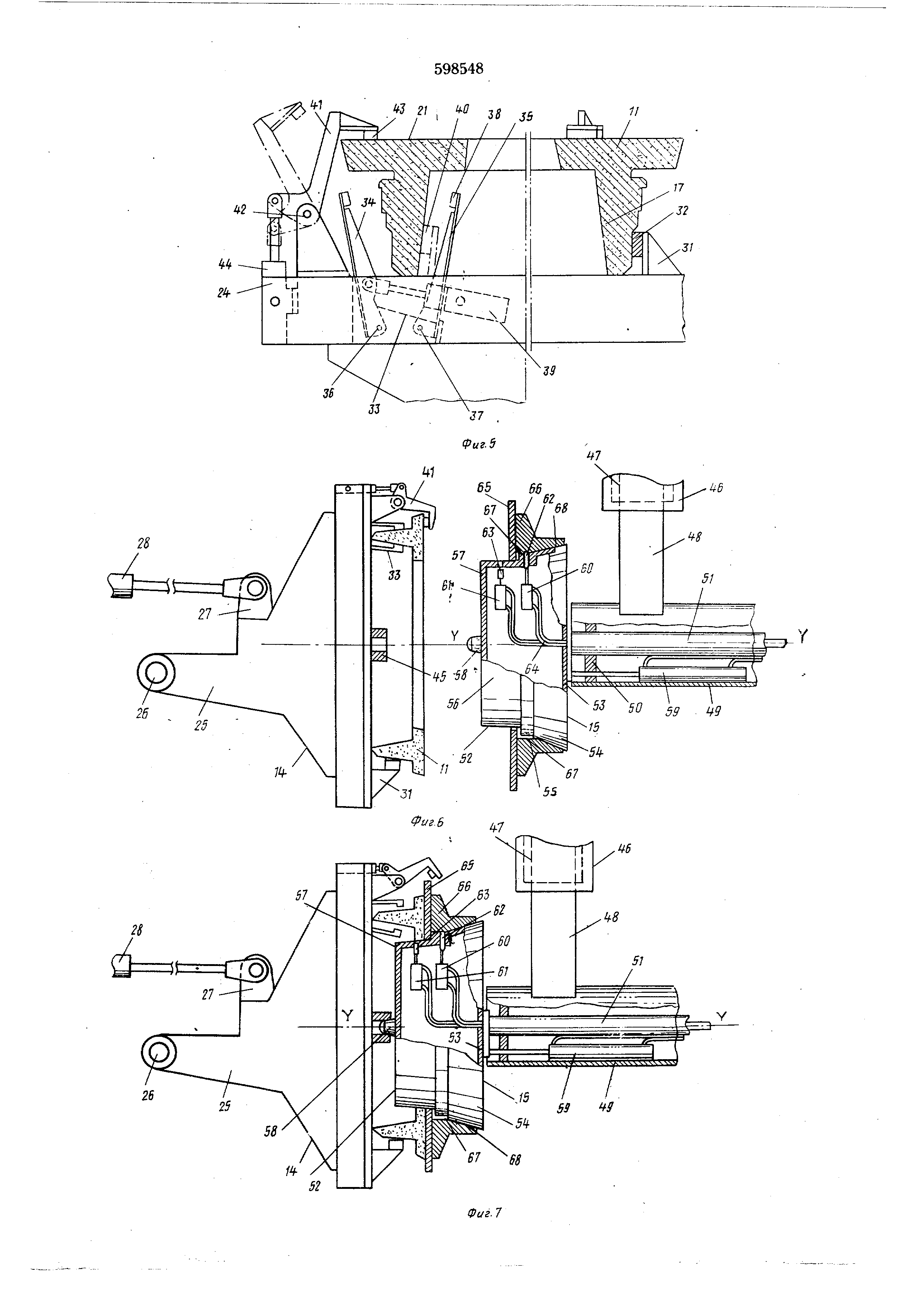

Держатель 15 подвещен к тележке 16, поставленной на мостовой кран 12 с помощью пустотелой телескопической колонны 46, содержащей внутри силовой цилиндр 47 для подъема и опускания держателя. Колонна 46 может

0 включать в себя механизм вертикального перемещения аналогичного назначения, например систему шестерня - червяк или шестерня зубчатая рейка, приводимую в действие электродвигателем .

На нижнем конце штока поришя 48 силового цилиндра 47 находится горизонтальный полый цилиндр 49, в котором расположены подшипники 50. Последние служат в качестве направляющих для пустотелого штока 51, к одному концу которого прикреплена кольцевая чаша 52, горизонтальная ось У-У которой совпадает с горизонтальной осью пустотелого штока 51. Начиная от конца штока 51, чаша 52 имеет первую плоскую торцовую поверхность 53, к которой прикреплен шток 51, первую сходяпдуюся поверхность, имеюшую, однако, значительно меньшую конусность по сравнению с поверг;ностью 54 усеченного конуса, цилиндрическую часть 55 и вторую, также в форме усеченного конуса, поверхность 56, имеющую, однако, значительно меньшую конусность по сравнению с поверхностью 54 усеченного конуса . Между всеми частями чаши 52 образованы радиальные выступы. Вторая торцовая поверхность 57, параллельная первой, закрывает пространство , создаваемое чашей 52, и имеет в своем центре штырь 58 в форме усеченного конуса , максимальный диаметр которого соответствует диа.метру внутреннего отверстия ступицы 45 манипулятора 14. Силовой цилиндр 59, прикрепленный к внутренней поверхности пустотелого цилиндра 49, позволяет перемещать чашу 52 коакснально и поступательно по отношению к цилиндру 49.

Два силовых цилиндра 60 и 6 укреплены радиально внутри чаши 52. Свободные концы их штоков образуют пальцы 62 и 63, скользящие в радиальных отверстиях, выполненных , соответственно, в периферийной стенке частей чаши 52, и имеющие возможность выступать радиально за пределы этих стенок, когда силовые цилиндры 60 и 61 выдвинуты. Трубопроводы 64 для питания и отвода силовых цилиндров 60 и 61 проходят сквозь пустотелый шток 51.

Устройство содержит также узел пластина

65- кольцо 66. Пластина 65 имеет кольцевую форму и приспособлена для прижимания к выступу , выполненному между поверхностью 56 ицилиндрической частью 55 чаши 52. Кольцо

66прикреплено к одной поверхности пластины 65 и имеет внутри цилиндрическую часть 67 примерно той же длины, что и цилиндрическая часть 55 чаши 52, которая продолжена частью

68в форме усеченного конуса, сопряженной с поверхуостью в форме усеченного конуса чаши 52..

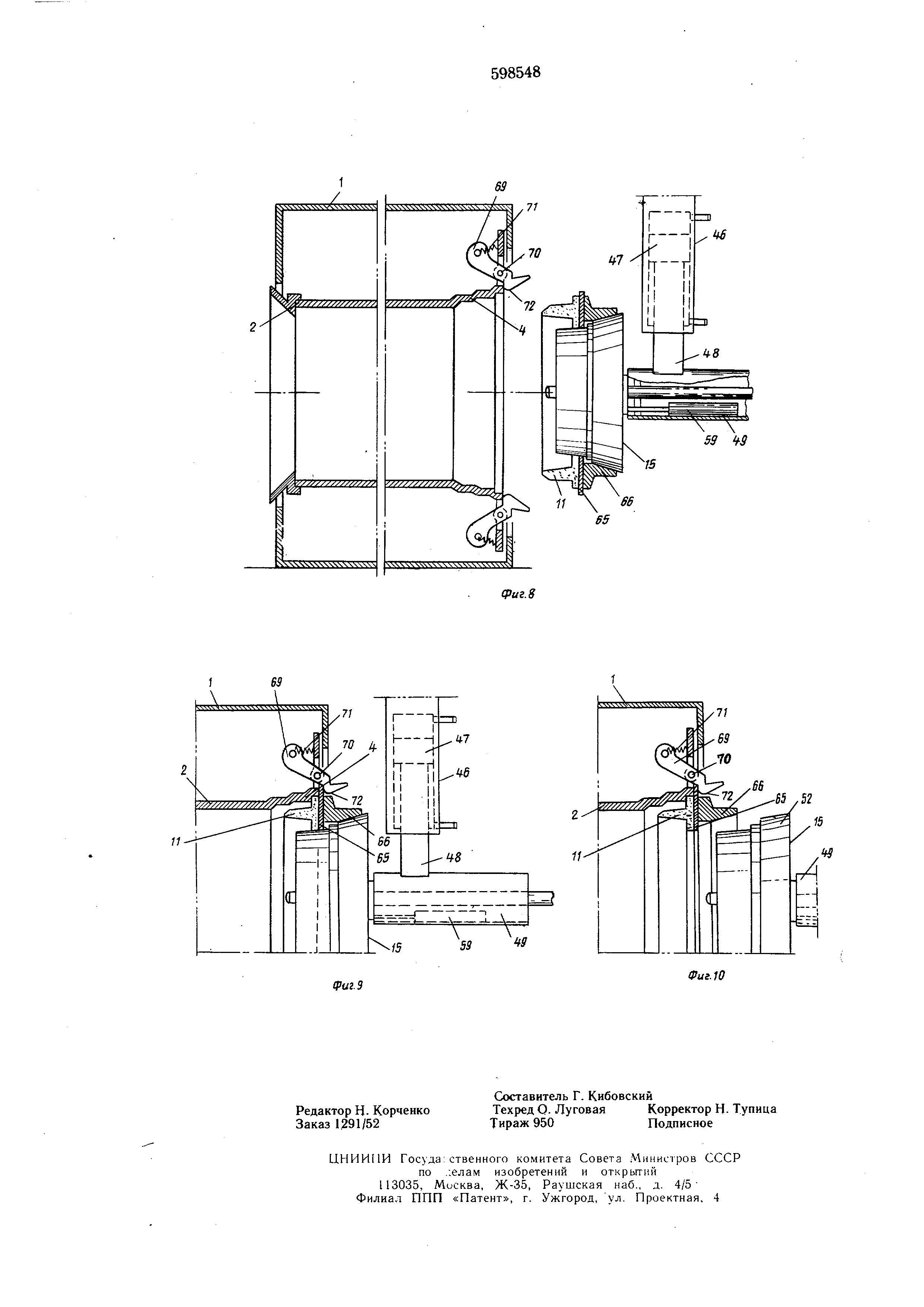

Описываемое устройство используется для крепления стержня 11 на конце с соединительным раструбом 4 формы 2. Вокруг свободного конца раструба 4 равномерно распределено определенное число центробежных шпонок 69 (например три), шарнирно посаженных на оСи 70, закрепленные на радиальном торцовом фланце соединительного раструба 4. Шпонки

69постоянно находятся под воздействием возвратных пружин 71, прикрепленных к тому же

фланцу и стремящихся прижать их к торцовой поверхности раструба 4. Кроме того, балансировка масс частей каждой шпонки 69, расположенных вокруг ее оси 70, такова, что при вращении формы 2 эти шпонки стремятся еще сильнее прижаться к торцовой части раструба 4. Активный конец 72 шпонок 69 имеет форму закругленного носика.

Устройство работает следующим образом. Стержень 11 находится на ..месте изготовления и установлен плашмя. Штангу 22 траверсы вводят внутрь стержня через центральное отверстие в плоской поверхности 21, создаваемое внутренней кольцевой частью 20. После этого стержень 11 поднимают при помощи траверсы и переносят его, подводя к месту над плитой

5 24 манипулятора 14, который находится в горизонтальном положении. После установки стержня на плиту 24 так, что наружная периферийная часть пояса 17 опирается на упоры 31, приводят в действие силовой цилиндр 39 так,

Q чтобы закрыть зажим 33 и зажать пояс 17 стержня. Затем приводят в действие силовые цилиндры 44, в результате чего рычаги 41 опрокидываются, а их башмаки входят в контакт с верхней поверхностью 21 стержня 11. Последний в этом случае крепко удерживается

5 на плите 24.

Силовой цилиндр 28 приводится в вытянутое состояние, в результате чего узел манипулятор 14 - стержень 11 опрокидывается вокруг оси шарнирного соединения, переводя плиту 24 и поверхность 21 стержня П в вертикальное положение. С помощью силового цилиндра 47 и мостового крана 12 устанавливают держатель 15 против манипулятора 14, практически коаксиально к нему (см. фиг. 6). Держатель 15 иесет на себе узел пластина

65 - кольцо 66. причем палец 62 прижат к последнему, а палец 63 втянут. Затем разводят S-образные рычаги 41 и соединяют манипулятор 14 и держатель 15 путем прохождения штыря 58 в форме усеченного конуса в центральную ступицу 45 манипулятора. При этом

стержень 11 заводится на поверхность 56 в форме усеченного кон-уса чаши 52 до тех пор, пока не прижмется к поверхности пластины 65, противоположной кольцу 66 (см. фиг. 7). В таком положении имеется радиальный зазор

5 между внутренней частью стержня II и периферийной частью поверхности 56. В резульгате удлинения силового цилиндра 61 палец 63 захватывает стержень за его внутреннюю радиальную поверхность.

Далее раскрывается зажим 33; держатель

15 отводят от манипулятора 14 и возвращают последний в горизонтальное положение. Затем с помощью мостового крана 12 и силового цилиндра 47 держатель 15 переводят в положение , коаксиальное с раструбом 4 формы 2 (см. фиг. 8), причем держатель 15 приближают до тех пор, пока периферийная часть пластины 65 не окажется ближе к носикам шпонок 69. После этого приводят в действие силовой цилиндр 59 для введения стержня всего гиездо в раструбе. Во время указанного перео мещения пластина 65 прижимается к изогнутым носикам шпонок 69, эластично отталкивает последние наружу в противовес усилию пружин 71 и входит в контакт с торцовой поверхностью раструба 4. Шпонки 69 в этом случае опускаются упруго и опираются на поверхность пластины 65, противоположную стержню. Одновременно палец 63 убирается, в результате чего стержень получает определенный зазор, позволяющий ему быть хорошо отцентрованным его -наружным фланцем 19 в выступе, выполненном на входе раструба 4. Затем убирается палец 62, в результате чего освобождаются пластина 65 и кольцо 66, и силовой цилиндр 59 втягивается так, чтобы удалить чашу 52 от формы (см. фиг. 10).

Таким образом, форма имеет стержень 11, опорную пластину 65, которая служит для передачи на фланец 19 стержня усилия запирания , оказываемого шпонками 69, и кольцо 66, которое используют в качестве защитного экрана от возможных струй чугуна. Затем во время заливки отводят в сторону держатель, причем заливку производят обычным образом во время возвратно-поступательного движения тележки 6 по пути качения 73.

После заливки держатель 15 подводят к оси X-X формы 2 и очень близко к кольцу 66, и в результате вытягивания силового цилиндра 59 поверхность 54 вводится в контакт с поверхностью части 68 в форме усеченного конуса этого кольца. Далее выдвигается палец 62, который захватывает изнутри кольцо 66 за его цилиндрическую часть, а также палец 63, который входит в контакт с частью 20 стержня . Затем силовой цилиндр 59 втягивается, в результате чего пластина 65 проходит по щпонкам 69, упруго приподнимая их при противодействии возвратных пружин 71.

Стержень 11, который не извлекается из формы, ломается во время этого движения и падает в сломанном виде, полностью высвобождая поверхность 56 чаши 52. Палец 63 затем убирается, и держатель 15 может быть установлен против манипулятора 14, который получает новый стержень 11 для осуществлеНИИ нового цикла операций транспортирования и установки.

Формула изобретения

. Устройство для транспортирования и установки раструбного стержня в центробежную форму, включающее механизмы подачи и установки стержня в форму, отличающееся тем, что, с целью обеспечения механизации процесса получения труб большого диаметра, оно снабжено манипулятором, установленным с возможностью центрирования с механизмом установки стержня.

2.Устройство по п. 1, отличающееся тем, что манипулятор выполнен .в виде установленной на поворотной стойке опорной плиты с размещенными по ее периферии регулируемыми упорами и йткидными рычагами, центральной центрирующей ступицей и двусторонним зажимом стержня, при этом ось поворота опорной плиты расположена перпендикулярно к оси симметрии формы.

3.Устройство по п. 1, отличающееся тем, что механизм установки стержня выполнен в виде связанного посредством пустотелого цилиндра и телескопической колонны с терпеж кой мостового крана держателя, выполненного с центрирующей и посадочной коническими поверхностя .ми, центральным центрирующим конусом , с возможностью возвратно-поступательного горизонтального перемещ-ения и снабженного съемной прижимной пластиной с кольцом и выдвижными пальцами с автономными приводами.

4.Устройство по п. 1, отличающееся тем, .что механизм подачи стержня снабжен V-образной щтангой для захвата стержня.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 424652, кл. В 22 D 13/10, 1974.

Реферат

Формула

Комментарии