Способ получения пористого материала - RU2134701C1

Код документа: RU2134701C1

Чертежи

Описание

Изобретение относится к области получения пористых материалов, например, применяемых в качестве фильтров для очистки жидких и газообразных сред, а также может быть использовано в производстве материалов для капсулирования реппелентов, ядохимикатов, душистых веществ тары, стелек для обуви, предотвращающих развитие плесени и грибковых заболеваний.

Известны различные способы получения пористых материалов из полимеров путем введения газовой фазы в полимерную среду, например в растворы полимеров, в расплавы полимеров, в сырые резиновые смеси. Например, газом (N2, CO2) при высоком давлении (в автоклаве) насыщают резиновые смеси, расплавы полимеров или насыщают термопластичные полимеры (в виде гранул) низкокипящими жидкостями (изопентаном, метиленхлоридом). Насыщенные таким образом гранулы засыпают в форму и нагревают насыщенным паром до температуры, превышающей температуру стеклования полимера и при этом проводят вспенивание гранул под давлением пара, образовавшегося из низкокипящей жидкости (см. Энциклопедия полимеров, т. 2. М., 1974, с. 549-555).

Эти способы не лишены недостатков:

- использование сложного технологического оборудования,

- токсичность, пожароопасность из-за использования летучих веществ, например растворителей,

- полученные материалы невозможно

использовать для очистки пищевых продуктов из-за наличия в этих материалах химических веществ, неразрешенных для контакта с пищевыми продуктами,

- материалы не обладают антисептическими

свойствами без специальной обработки.

Известен способ получения пористых материалов из полиэтилена высокой плотности с индексом расплава 0,5 г/10 мин путем смешения его (600 г) с двууглекислым калием (300 г), этиленгликолем, четыреххлористым углеродом в течение одного часа при комнатной температуре, таблетирование (формование) при давлении 150 кг/см2 и обработки током высокой частоты (см. автор. свид. СССР N 296483, кл. 1979).

Этим способом получают материал с размером пор 2-5000 мкм и газопроницаемостью 0-3000 см2/атм-с, однако он имеет достаточно сложную технологию.

Известен способ изготовления пористых материалов из полиэтилена путем смешения полиэтилена высокой плотности, облученного ионизирующим излучением и необлученного, последующего уплотнения, спекания и охлаждения (см. авт. свид. СССР N 1666746, кл. C 08 J 9/24, 1988).

Известно получение пористых материалов на основе целлюлозы. Так известен способ получения пористой пленки и волокон путем растворения эфира целлюлозы в органическом растворителе и формование в осадительной ванне, содержащей осадитель или смесь осадителя с растворителем полимеров. Пленка имеет поры с радиусом 0,22 мкм при максимальном размере пор 0,6 мкм (см. авт. свид. СССР N 446513, 1972) или способ получения пористого гранулированного целлюлозного сорбента (см. авт. свид. N 931727, кл. C 08 J 9/00, 1980, авт. свид. СССР N 1031966, кл. C 08 J 9/00, 1980, авт. свид. СССР N 1151549, кл. C 08 J 9/00, 1984).

Однако эти способы не позволяют получить пористый материал широкого назначения.

Наиболее близким по технической сущности и достигаемому результату является способ получения пористого материала, в частности картона (см. Технологический регламент N 0707-K-14-A-202 производства картона фильтровального для пищевых жидкостей. Концерн Беллеспром. АО "Светлогорский целлюлозно-картонный комбинат". 1994 г).

Технологический процесс изготовления пористого фильтровального картона состоит в следующем:

- предварительном роспуске целлюлозы марки ЦА или целлюлозы кордной или целлюлозы

сульфатной или сульфитной или сульфатной для производства натрийкарбоксилцеллюлозы по ТУ 13-730-8001-518 или сульфатной или сульфатной беленой облагороженной по ТУ 13-730-8001-592 или ГОСТ 5982,

- предварительном роспуске и размоле до 18o ШР хлопковой целлюлозы по ГОСТ 595,

- предварительном роспуске (рубке) наполнителя - асбест хризотиловый нормальной прочности

марок П-3-50 или П-30-60 или П-3-70 ГОСТ 12871 или асбест обезжелезненный марки АХО-2 ТУ 21-83-3.

Из вышеприведенных компонентов производят пористый материал - три типа фильтров ГОСТ 11290-89 "Картон фильтровальный для пищевых жидкостей".

Пористый материал-картон марки Т - грубое фильтрование, 100% - задержка латексных частиц размером 1,05 мкм.

Предварительно подготовленные компоненты смешивают в соотношении: 12 мас. % хлопковой целлюлозы, 7 мас.% асбеста, 71 мас.% целлюлозы кордной или вискозной, или ацетатной, или беленой облагороженной на 100 мас.% абсолютно сухого материала и готовят водную суспензию с концентрацией 0,2-1,9%.

Далее на картоноделательной машине K-14A производят отлив полотна. Сначала производят обезвоживание полотна самотеком на нижнем сеточном столе, затем вакуумированием при остаточном давлении 0,2-0,8 кгс/см2 с последующим прессованием при давлении до 5 кгс/см2 и сушкой при температуре 80-140oC, в процессе сушки картонное полотно прижимается к поверхности сушильных барабанов с усилием 0,5-5 кгс/см2.

Пористый материал-картон марки КФО - осветляющее фильтрование, 100% задержка латексных частиц размером 0,45 мкм.

Для картона данной марки компоненты берут в соотношении 15 мас.% хлопковой целлюлозы, 20 мас.% асбеста и 65 мас.% целлюлозы вискозной или иной как для марки Т на 100 мас.% абсолютного сухого вещества. Параметры изготовления картона марки КФО аналогичны параметрам изготовления картона марки Т.

Пористый материал-картон марки КФМ - тонкое фильтрование, 100% задержка латексных частиц размером 0,15 мкм. Указанный пористый материал, в частности картон, изготавливается из двух слоев - первый нижний слой представляет собой картон марки КФО, который отливается на нижнем сеточном столе, на него после обезвоживания самотеком на верхнем сеточном столе подается верхний слой, состоящий из 40 мас.% асбеста, 12 мас.% хлопковой целлюлозы и 48 мас.% целлюлозы вискозной или иной как для картона марки Т. Соотношение слоев по массе нижнего к верхнему как 3 к 1 соответственно. Параметры изготовления картона марки КФМ аналогичны параметрам изготовления картона марки Т.

На верхний слой пористого материала - картона марки КФМ и КФО перед сушкой наносится латексное покрытие, например из латекса ВХВД-65 по ТУ 6-01-1170-87 - на основе сополимера винилхлорида с винилиденхлоридом в количестве 2,5-3,5 мас.% латекса на 100 мас.% абсолютно сухого фильтровального картона. Используют латекс с концентрацией не менее 10 мас.%.

Недостатком этого способа является то, что под воздействием водной среды волокна целлюлозы набухают и пористый материал теряет свою прочность и форму, в результате чего в фильтрат выносятся волокна асбеста, обладающие канцерогенными свойствами, и волокна целлюлозы. Покрытие поверхности материала латексом снижает возможность попадания асбеста в фильтрат, но при этом не устраняет контакта обслуживающего персонала с асбестом при проведении подготовительных операций.

Технической задачей заявляемого изобретения является придание пористому целлюлозному материалу формостабильности в водной среде, повышенной стойкости и прочности к истиранию, устранение его токсичности, а также получение материала с различным размером пор вплоть до соответствия ГОСТу на картон фильтровальный для пищевых жидкостей.

Поставленная техническая задача по повышению прочности и формостабильности пористого материала, в частности фильтркартона, решается тем, что в способе получения материала путем формования из 0,2-1,9%-ой водной суспензии, содержащей целлюлозу и наполнитель, по меньшей мере, одного слоя, последующего обезвоживания самотеком, а потом вакуумированием при остаточном давлении 0,2-0,8 кгс/см2, прессованием под давлением и сушкой при нагревании, в качестве наполнителя используют порошок термопластичного полимера с размером частиц не более 0,5 мм, предпочтительно менее 0,2 мм, в количестве 0,1-25 мас. %, прессование осуществляют под давлением с усилием 0,5-5,0 кгс/см2, а сушку при температуре 80-140oC в течение 10-40 минут, а после сушки отформованный материал термообрабатывают воздухом или паром при температуре расплава полимера в течение 10-25 минут, после чего температуру материала понижают ниже температуры расплава полимера, но не ниже 50oC и подвергают дополнительному прессованию с давлением 5-50 кгс/см2 в течение 1-30 секунд.

В качестве наполнителя дополнительно используют минеральный наполнитель-сорбент в количестве 0,1-65 мас.% с размером частиц не более 0,3 мм, предпочтительно 0,001-0,10 мм, выбранный из группы, включающей шунгит, цеолит, диатомит, перлит, трепел или их смеси.

Термообработку готового материала можно осуществлять под давлением от 0,5-5,0 мкг/см2. Перед сушкой одна из сторон получаемого материала может быть покрыта латексом марки ВХВД-65 сополимера винилхлорида с винилиденхлоридом по ТУ - 6-01-1170-87 с концентрацией не менее 10% в количестве 2,5-3,5 мас.% на 100 мас.% абсолютно сухого покрывыемого материала.

В качестве термопластичного полимера в заявляемом способе используют, например, порошок из полиэтилена высокого давления (ПЭВД) или полиэтилен низкого давления (ПЭНД), отходы полиэтилена, полистирола, поливинилхлорида с размером частиц не более 0,5 мм и другие.

В качестве целлюлозы при приготовлении водной суспензии используют хлопковую целлюлозу и различные марки хвойной или лиственной целлюлозы, такие, например, как целлюлоза марки ЦА, мерсеризованная, вискозная сульфатная или сульфитная, ацетатная, беленая облагороженная. Целлюлозу предварительно подготавливают от роспуска до помола (40o ШР). Из подготовленной целлюлозы и наполнителя готовят водную суспензию.

Для получения материала с переменным размером пор по толщине, после удаления воды из материала самотеком, в состав которого входит термопластичный полимер и минеральный наполнитель, на него наслаивают следующий слой, в состав которого входит термопластичный полимер и минеральный наполнитель с большей на 5-10% концентрацией минерального наполнителя, что и обеспечивает изготовление материала с переменным размером пор по толщине. Количество таких слоев определяется общей толщиной материала и величиной переменного размера пор.

Используемые минеральные наполнители являются известными природными минералами-сорбентами:

- цеолит - водный алюмосиликат, в котором

цеолитовая вода может удаляться при

нагревании и вновь поглощаться минералом во влажной среде,

- шунгит-природный минерал, представляющий собой элементарный углерод, отличающийся от

антрацита малым содержанием летучих

компонентов, а от графита - отсутствием кристаллической структуры,

- апатит-основные безводные фосфаты,

- диатомит - остатки кремнистых панцырей

или скелетов, синтезированных

диатомовыми водорослями, рацихлериями или жгутиковыми (диатомовый кремнезем),

- трепел опаловый кремнезем, представляющий собой чрезвычайно мелкие или более

крупной округлой формы тельца

диметром от 0,002 до 0,02 мм,

- перлит - природный силикат опалового типа.

Образование формостабильного пористого материала с различным заданным размером пор происходит следующим образом.

При сушке водной суспензии из целлюлозы различного помола и наполнителя-термопластичного полимера или смеси его с минеральным наполнителем образуется пористая структура, размеры пор которой регулируются размером частичек термопластичного полимера и минерального наполнителя и его концентрацией, полученная структура фиксируется при термообработке расплавленными частичками термопластичного полимера, которые скрепляют между собой волокна целлюлозы и частички минерального наполнителя, размер частичек термопластичного полимера и его концентрация обеспечивают величину формостабильности полученного материала (изменение геометрических размеров образца материала, находящегося в водной среде к геометрическим размерам образца этого же материала в сухом состоянии) и его прочность на продавливание во влажном состоянии.

Для более точной регулировки размера пор полученный материал подвергается прессованию под давлением при температуре ниже температуры расплава полимера, в этом случае частички полимера находятся в текучем, но не расплавленном состоянии и фиксируют структуру материала, заданную величиной давления.

Термопластичный полимер препятствует выносу в фильтрат целлюлозных волокон или частичек минерального наполнителя.

В процессе перемешивания в суспензию, включающую целлюлозу и термопластичный полимер или целлюлозу, термопластичный полимер и минеральный наполнитель, можно вводить раствор сернокислого глинозема, способствующего понижению электрокинетического потенциала, имеющего одинаковый знак у целлюлозы и наполнителей, что и приводит к значительному повышению коэффициента удержания наполнителей при отливе материала и более равномерной смеси компонентов.

Увеличение размола целлюлозы до 40o ШР также приводит к увеличению коэффициента удерживания наполнителей за счет более мелкопористой системы из волокон целлюлозы, образующейся при ее осаждении на сетке картоноделательной машины.

К такому же эффекту приводит и увеличение концентрации компонентов в водной суспензии.

Преимущества заявляемого способа

заключаются в следующем:

- материал стоек в водной среде, что устраняет вынос волокон и частичек минерала в фильтрат,

- материал не

содержит токсичных или канцерогенных веществ.

Примеры конкретного осуществления способа.

Предварительно производят роспуск или, при необходимости, размол целлюлозы до заданной величины помола. Готовят водную суспензию целлюлозы заданной концентрации и в нее вводят при перемешивании порошок термопластичного полимера или смесь порошков термопластичного полимера и минерального наполнителя. Для получения равномерности суспензии в нее можно вводить раствор сернокислого глинозема до получения значения pH 4,5-5,5, после чего перемешивание продолжают еще 20-30 минут.

Приготовленную суспензию выливают в листоотливной аппарат, где происходит обезвоживание в начале самотеком, а затем вакуумированием с остаточным давлением 0,2-0,8 кгс/см2, после чего образец сушат при температуре 80-140oC. После сушки образец термообрабатывают при температуре расплава полимера, после чего температуру понижают ниже температуры расплава полимера и подвергают дополнительному прессованию при давлении 5,0-50,0 кгс/см2 в течение 1-30 секунд.

На одну сторону полученного образца наносят латексное покрытие из сополимера винилхлорида с винилиденхлоридом в количестве 2, 5-3,5 мас.% на 100 мас.% абсолютного сухого вещества.

Полученные образцы подвергают испытаниям: на формостабильность, на прочность на продавливание во влажном состоянии, на коэффициент проницаемости латексных частиц, на скорость протекания воды.

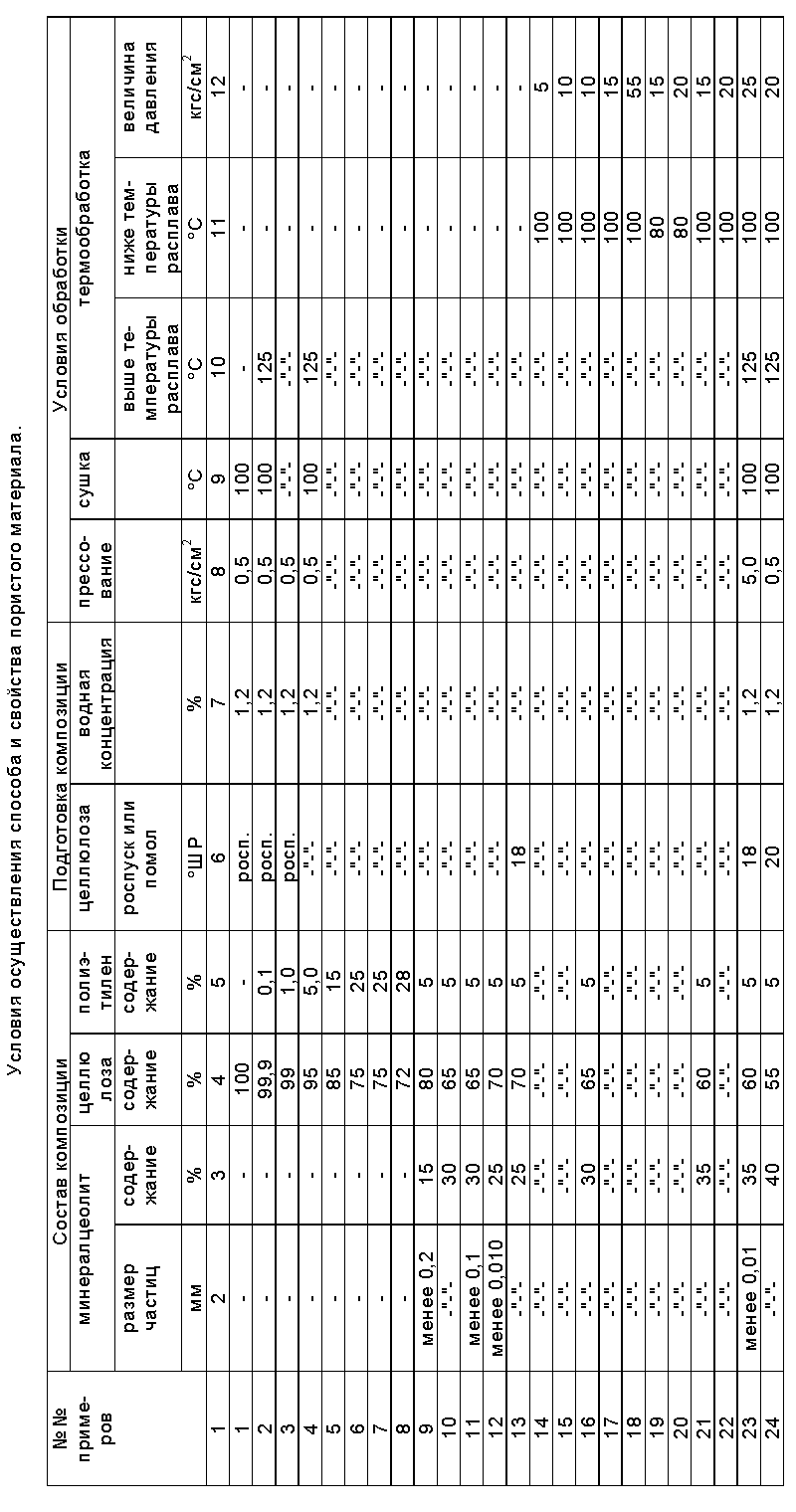

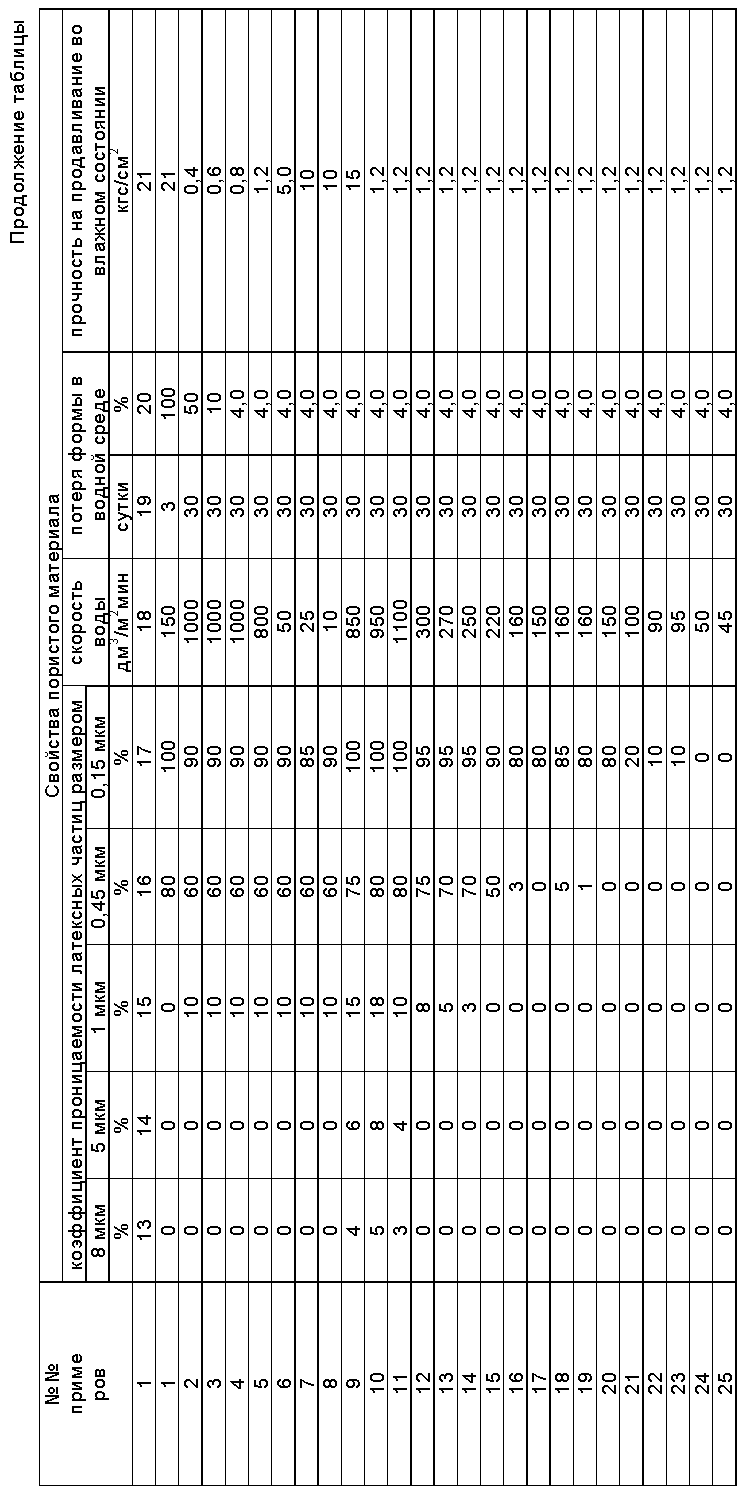

Конкретные примеры изготовления пористого материала и его свойства представлены в таблице.

В таблице приведены конкретные примеры изготовления образцов пористого материала, где переменными величинами были: содержание термопластичного полимера, гранулометрический состав и количество минерального наполнителя, размол целлюлозы и величины давлений при термообработке выше температуры расплава полимера и ниже температуры расплава.

В таблице приведены примеры для цеолита, для других видов минералов свойства пористого материала, приготовленного по программе для цеолита, имеют те же значения.

Как видно из таблицы, по каждому виду переменных наблюдается область, в которой свойства достигают максимального значения. Так, например, для получения максимальной формостабильности в случае применения материала в виде фильтра вводить в материал более 5 мас.% термопластичного полимера не целесообразно на 100 мас.% абсолютно сухого вещества, при такой концентрации полимера формостабильность пористого материала после 30 суток пребывания в водной среде составляет 96%, при увеличении концентрации термопластичного полимера формостабильность достигает 100%, но резко падает скорость воды, что для фильтра неприемлемо.

При увеличении концентрации минерального наполнителя и с уменьшением размера его частиц падает скорость воды, коэффициент пропускания латексных частиц приближается к нулевому значению (при нулевом значении данного коэффициента материал задерживает 100% латексных частиц заданного размера).

Рост давления при термообработке выше температуры расплава увеличивает формостабильность пористого материала, а увеличение давления ниже температуры расплава термопластичного полимера приводит в начале к нулевому значению коэффициента пропускания латексных частиц, а затем к его росту за счет разрушения целлюлозных волокон, контактирующих с частичками минерального наполнителя.

В таблице (примеры 1) показаны свойства материала, изготовленного по технологии, изложенной в прототипе. Как видно из таблицы, уже через трое суток материал полностью теряет свою форму, а в первые минуты фильтрования через этот материал в фильтрат выносятся волокна.

Реферат

Изобретение касается получения пористого материала, который может быть применен в производстве фильтров для очистки жидких и газообразных веществ, а также для капсулирования реппелентов, ядохимикатов, душистых веществ, тары, стелек для обуви и т.д. Описывается способ получения пористого материала путем формования из 0,2-1,9 % водной суспензии, содержащей целлюлозу и наполнитель, по меньшей мере одного слоя, последующего обезвоживания его самотеком и вакуумированием при остаточном давлении 0,2-0,8 кгс/см2, прессованием под давлением и сушкой при нагревании, отличающийся тем, что в качестве наполнителя используют порошок термопластичного полимера с размером частиц не более 0,5 мм в количестве 0,1-25 мас. %, прессование осуществляют под давлением с усилием 0,5 - 5,0 кгс/см2, а сушку при температуре 80-140°С в течение 10-40 мин, причем после сушки отформованный материал термообрабатывают воздухом или паром при температуре расплава термопластичного полимера, после чего температуру снижают ниже температуры расплава термопластичного полимера и материал подвергают дополнительному прессованию с усилием 5, 0-50 кгс/см2 в течение 1-30 с для получения материала с заданной толщиной. Изобретение позволяет получить нетоксичный пористый материал с повышенной прочностью во влажном состоянии и стойкостью к истиранию, с такой структурой пор, которая обеспечивает грубую, осветляющую и стерилизующую очистку жидкостей, например пищевых жидкостей, и др. сред. 5 з.п. ф-лы, 1 табл.

Комментарии